在数字液压系统的研究中,电磁开关阀作为关键的离散流体控制器件,控制液压能定量释放与截止. 例如,数字变排量马达通过控制阀口的开关时序限制进入或排除活塞缸的流体容积,无需机构作动而实现等效排量的调整,提高马达的变排量频响与系统整体效率[1]. 在传统的开关电磁阀控制中,开环励磁线圈驱动信号与阀芯动作往往存在延时,导致仅通过驱动信号判断阀口开闭存在误差[2]. 已知阀口处的节流损失由阀口面积变化率及流量系数直接由阀芯时变位移决定[3-4],延迟的阀口启闭将对系统的整体效率产生负面影响. 准确测量电磁阀阀芯位移对于精确掌控电磁阀阀口开闭以及通过位移、速度与加速度的主动控制减小节流口压力损失等具有重要意义[5].

本文通过提出基于线圈电感-阀芯位移多项式模型的阀芯位移无传感器检测方法,即利用励磁线圈电流计算电磁阀等效电感,采用光学试验与系统特征参数识别得到阀芯位移多项式参数. 无需迭代或其他复杂计算即可实现阀芯开启特性的连续准确监测,避免了接触式传感器对电磁阀结构及阀芯动态特性的改变以及传统拐点或观测器估计方法计算量高的局限性.

1. 电磁开关阀数学模型及理论分析

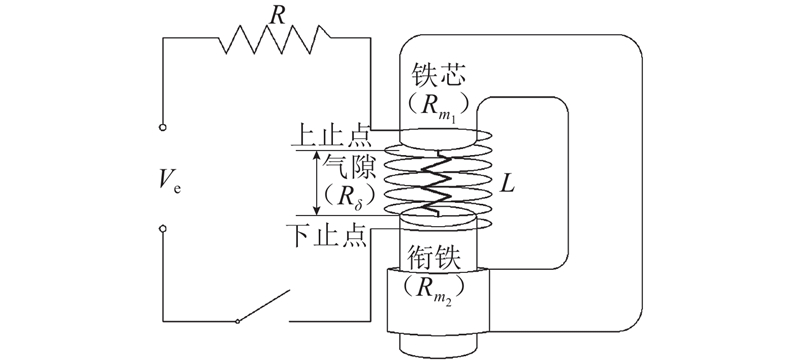

图 1

图 1 SV08-25电磁开关阀的结构图

Fig.1 Structural diagram of SV08-25 solenoid-operated on-off valve

图1中,P、T分别指进、出油口,箭头方向指示液体流动方向. 当励磁线圈断电时,阀芯衔铁组件受弹簧预紧力的作用处于行程下止点,P口与T口联通. 当线圈通电时,电磁线圈产生磁场,衔铁套筒组件在磁场下产生电磁吸力,克服弹簧力和液压力使得阀芯衔铁组件移动至阀芯行程上止点,P口与T口断开. 通过电磁建模与试验,实现基于励磁线圈电流的阀芯位移估计模型.

1.1. 阀芯电路模型

电磁铁励磁线圈与阀芯衔铁等共同构成了时变电感−定常电阻电路,如图2所示. 根据基尔霍夫电压定律可知,在线圈上施加的电压等于线圈电阻上的压降与磁通变化引起的感应电压:

图 2

图 2 励磁线圈电磁学原理图

Fig.2 Electromagnetic schematic diagram of valve’s driving coil

式中:

根据经典电磁理论可知,磁链

将式(2)代入式(1),可得线圈电路等效模型:

1.2. 阀芯磁路模型

铁芯、衔铁与阀芯磁路系统如图2所示. 根据霍普金森磁压定律,可得磁路模型:

式中:

为了减少磁阻损失、提高响应速度,铁芯和衔铁通常采用软磁材料制造[15],磁导率远大于空气磁导率,可以认为

1.3. 电磁阀开启特性分析

电磁阀静态气隙与电感的关系可以通过联立式(2)、(4)获得:

当阀芯连续运动时,电磁阀的电感-位移特性可以对式(5)在时间上取微分而得:

将式(6)代入式(3),解出

由式(7)可知,电流的时间导数是阀芯位移和位移速度的函数,当阀芯由稳态转为动态时,电流的变化率将出现较大变化,因此通过分析电流变化率即可识别阀芯起止时刻;由于式(7)右端是阀芯位移的隐函数,单一方程无法直接计算动态过程的阀芯位移. 由式(5)可知,对于电磁阀阀芯衔铁的磁路系统,在忽略铁芯及衔铁磁阻的情况下,气隙值可以由电感推得,试验中的电路电流可以直接测量,电感可以对式(3)利用前向差分求解:

式中:

2. 电磁开关阀光学测量试验

2.1. 光学测量试验台

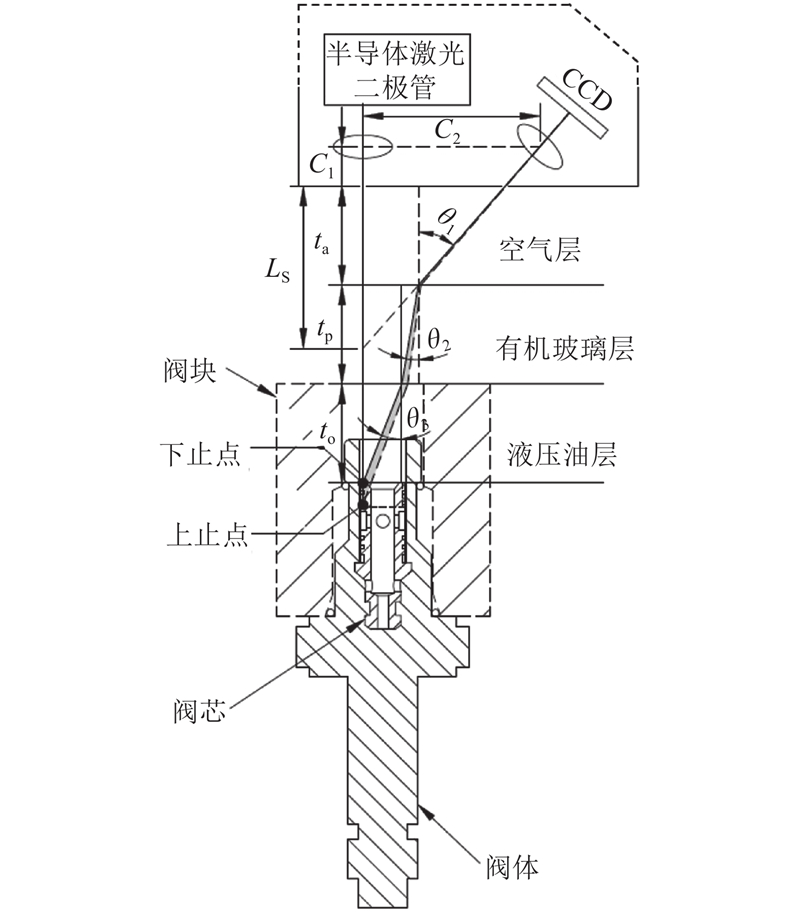

针对传统机械接触式测量改变阀芯动态特性的弊端[16],利用激光测距无测量力的优点[17-18],以激光位移传感器为核心,搭建电磁阀开关特性光学测量试验系统. 试验中,可以对空气与油液浸润环境下电磁阀启闭过程的阀芯位移、励磁电路电压电流以及控制信号进行同步测量. 电磁阀光学测量试验系统包含阀芯激光测距和电磁阀测控2个主要功能模块. 阀芯激光测距功能模块由电磁开关阀、有机玻璃(PMMA)块、阀块及固定座、激光位移传感器及固定座组成,均安装于光学平板上. 在特制阀块中注入ISO46号液压油,以模拟电磁阀工作时的油液环境,阀块的激光测量孔上安装有机玻璃,阀块与玻璃块间由密封圈密封. 电磁阀阀芯位置测量由激光位移传感器实现,激光测量阀芯动态位移光路示意图及光学测量系统如图3、4所示.

图 3

图 4

激光位移传感器透过镜头发射波长为655 nm的红色可见激光束,命中被测阀芯端面后产生反射光束,经成像系统在光电探测器(charge coupled device,CCD)上成像. 当被测物体沿着光束的入射方向移动时,物体表面的光斑相对于接收器镜头的位置发生了改变,CCD光敏面上的成像光斑质心位置也发生了变化,提取CCD上的光斑位移信息,通过勾股定理系统可以计算出相应的位移信号. 在空气测试环境中,为了保证测量准确,利用三自由度移动导轨调整传感器空间位姿,满足激光位移传感器测量的空间几何要求. 试验采用的HG-C1100型点激光位移传感器的主要参数如表1所示. 表中,S为激光位移传感器测量范围,L为线性度,r为重复精度,w为激光波长,d为光束直径,f为传感器响应频率.

表 1 激光位移传感器的主要参数

Tab.1

| S/mm | L/% | r/μm | w/nm | d/mm | f/kHz |

| 100±35 | ±0.1 | 70 | 655 | 120 | 0.66 |

电磁阀启闭控制回路采用单片机驱动场效应管实现. 励磁线圈采用可编程直流源供电,励磁线圈电流的测量通过在线圈驱动电路中串联测流电阻实现. 稳态时电磁阀压降为24 V,测流电阻分压3 V. 实验中,测流电阻两端的电压与激光位移传感器的输出同步传送至数据采集卡模拟量端口. 为了减少温漂,试验前预热系统且单次试验通电时长不超过1.5 s.

2.2. 激光位移传感器的标定

激光位移传感器测试前进行了标定,标定范围为104.0~113.5 mm. 标定中间隔0.5 mm布置标准尺寸测量点,精度为0.01 mm. 在各标准距离处取10 000个试验数据均值,利用最小二乘法对试验结果进行拟合,得到电压U−位移y标定曲线,如图5所示.

图 5

2.3. 电磁开关阀空气与油液环境动态测量试验

在空气与油液环境下,分别对电磁阀启闭动态过程中的阀芯位移、线圈串联电阻分压、驱动端电压数据进行同步采集. 对单片机编程保证电磁阀通电时长为1.5 s,单次启闭周期为3 s. 采集程序测量3组电磁阀启闭周期,每一周期包含10组电磁阀启闭数据,单周期采集时长为32 s,采样频率为10 kHz.

3. 试验数据处理及分析

3.1. 试验数据预处理

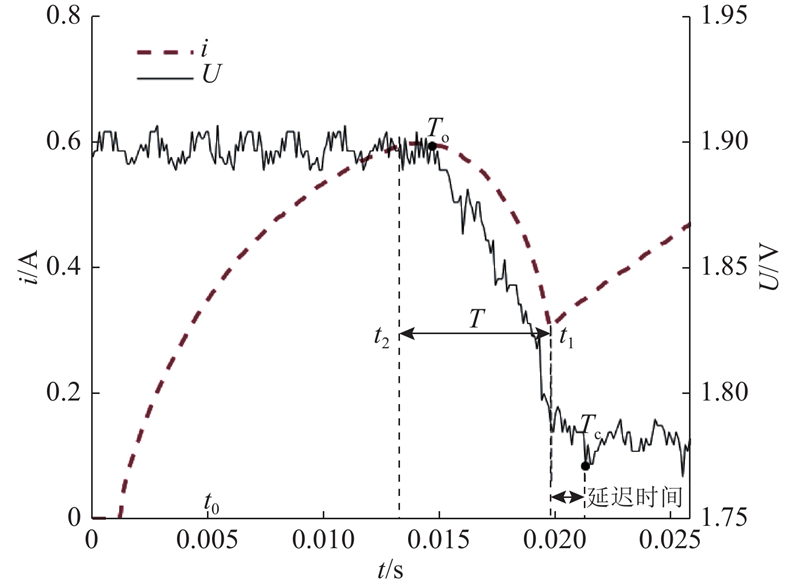

试验数据在分析前进行预处理,即特征数据段的截取、电感初值的计算以及油液环境阀芯位移光路修正计算. 针对激光位移传感器的输出存在约

图 6

图 6 线圈电流与激光位移传感器信号的截取

Fig.6 Extraction of desired coil current and laser displacement sensor signal sections

利用式(8)进行电感连续计算的前提是电感初值的获取,通过分析式(5)可得2点重要结论:1)电感仅与阀芯位移相关,因此进行向前差分求解时,初值应为常值,时间导数应为零;2)电感计算值受励磁电流变化率及初值选取的共同影响,由于铁芯复杂的磁路拓扑,计算初值所需的参数不易精确获取. 针对结论2),利用式(5)分析电感的变化趋势—当阀芯气隙减少时,计算电感反比增加. 利用试错法选取合适的电感初值L0. 经计算发现,当

在油液环境下,激光入射光束要经过空气、PMMA及油液3种介质,依据折射效应可知,反射光束将在不同介质界面处发生偏折. 为了避免传感器输出位移失真,需要计入偏折的影响. 油液环境光路分析如图3所示. 图中,

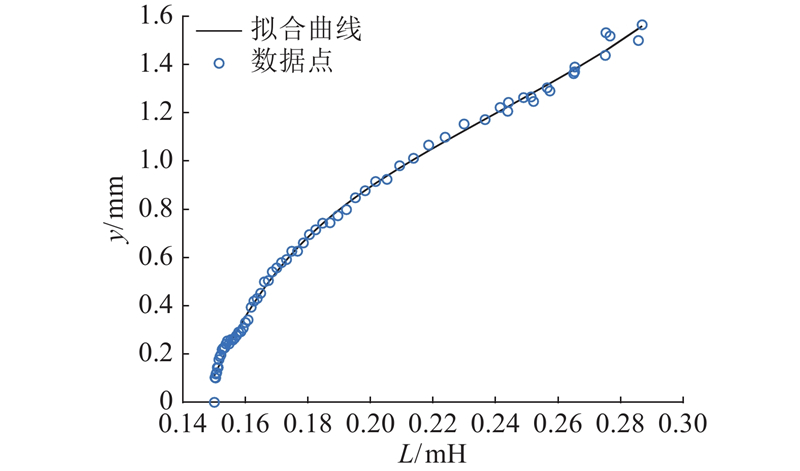

3.2. 电感-位移拟合

经预处理,对截取的电磁阀阀芯开启过程中20组连续试验数据中的位移和电感向量分别取均值. 采用最小二乘法,建立电感-位移5阶多项式拟合曲线:

表 2 电感位移多项式模型参数

Tab.2

| s5/(mm· mH−5) | s4/(mm· mH−4) | s3/(mm· mH−3) | s2/(mm· mH−2) | s1/(mm· mH−1) | s0/ mm |

| 4.70 | −5.67 | 2.76 | −6.74 | 8.37 | −41.67 |

图 7

图 7 电感与阀芯位移5阶多项式拟合曲线

Fig.7 5th order polynomial fitting of inductance and spool displacement

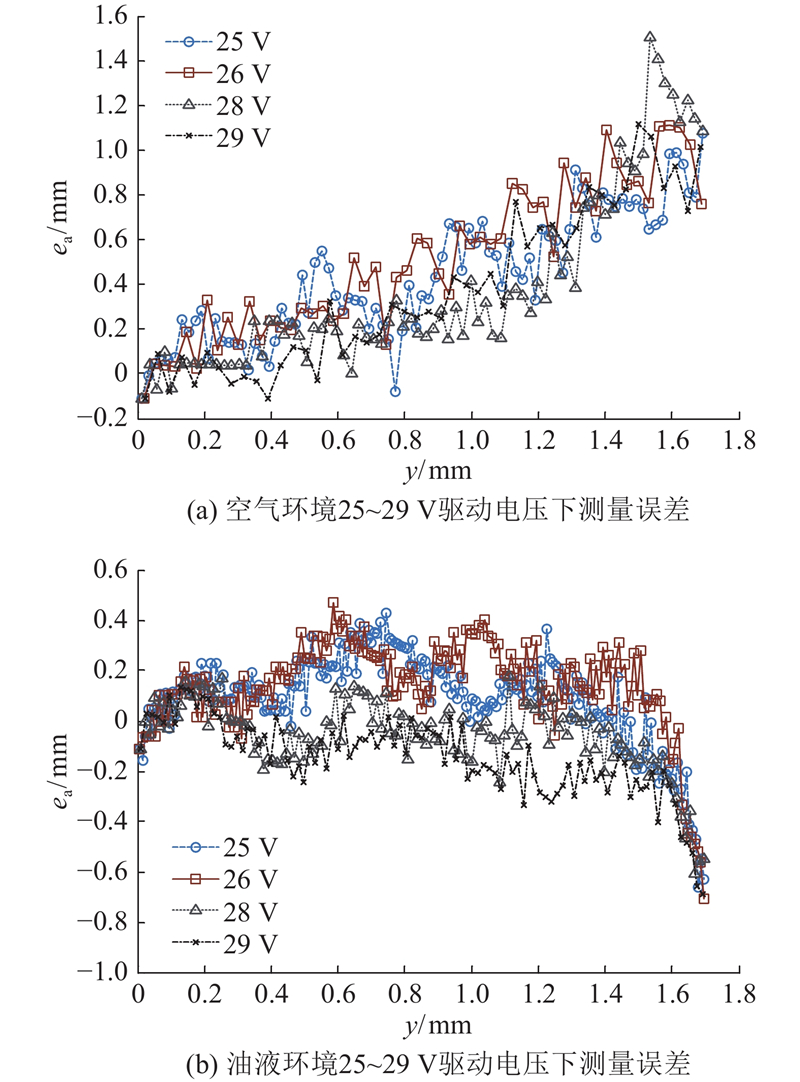

根据式(10),采用拟合法计算的绝对误差

3.3. 阀芯开启模型试验验证

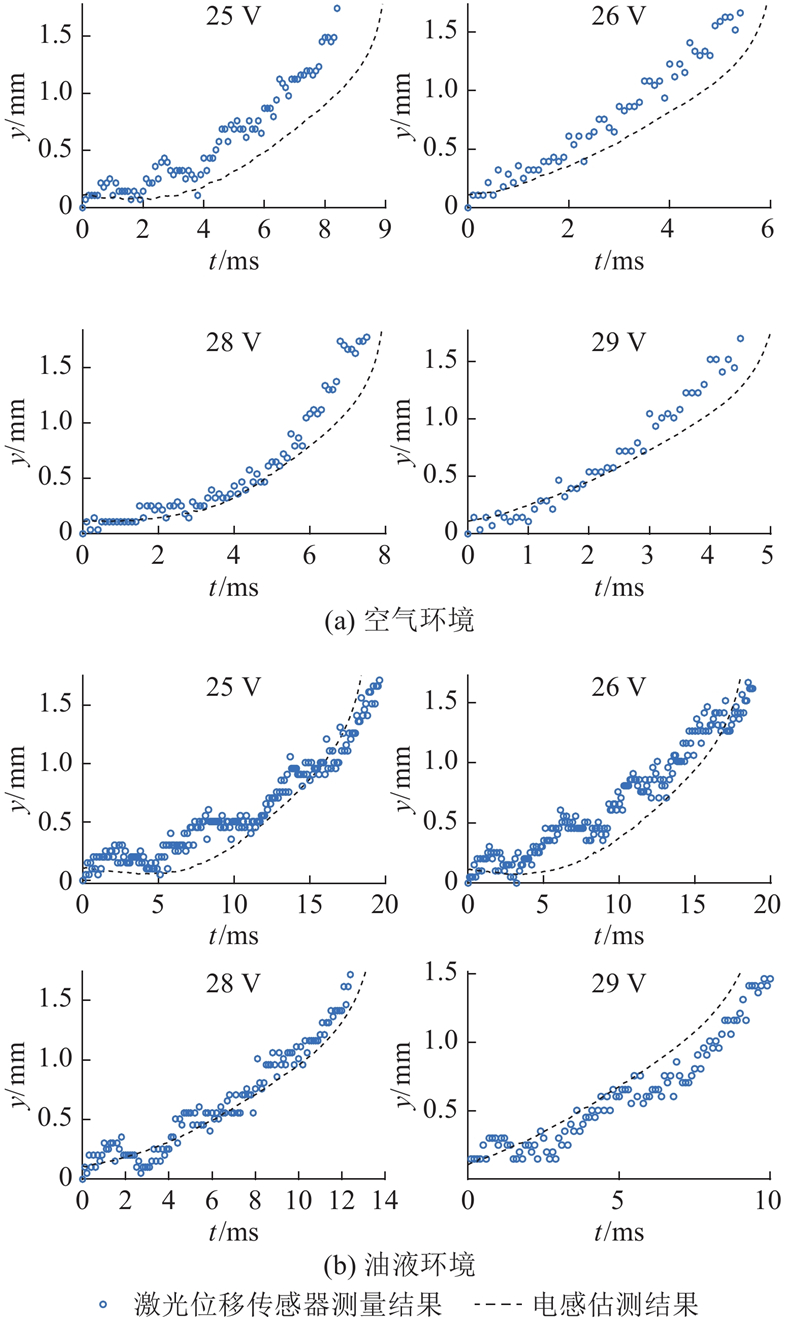

利用式(8)、(10),可以由线圈电流计算等效电感,求得阀芯位移. 为了验证模型,采用25~29 V驱动电压以及空气或ISO46号液压油2种浸润介质共8种试验条件,分别比对采用式(10)的计算结果与激光位移传感器测量结果,如图8所示.

图 8

图 8 电感位移模型与激光位移传感器测量对比结果

Fig.8 Comparison of inductance model and laser displacement sensor measurement results

图 9

图 9 电感预测位移与激光测量结果的绝对误差图

Fig.9 Absolute error between inductance model and laser displacement measurement results

如图9(b)所示,在油液环境下,电感估测平均误差为0.157 mm(9.2%). 在0.21、0.70、1.22、1.70 mm位移处,模型与测量值的误差较大. 相比于空气环境中平滑的阀芯位移过程(见图8(a),驱动电压>25 V时),油环境中励磁线圈电压为25、26及28 V时阀芯开启过程的波动迹象清晰可见(见图8(b)),该现象或源自阀芯前端油液由缝隙挤出时的阀芯滑动阻尼-驱动力消长,导致阀芯位移周期性窜动. 由于式(10)无动态项、无法跟随该波动,造成估计误差. 对于发生于1.7 mm处的最大误差,由于本文模型(式(5)、(10))未考虑铁芯磁化及饱和动态特性,相比于空气环境,油液环境中阀芯移动速度较低,导致线圈磁化铁芯时长增长、铁芯磁化阻力下降(即磁化电流降低、且变化率变缓),则由式(8)可知,同等驱动电动势下电感计算值高于空气环境中的对应结果,最终导致采用式(10)计算得到的阀芯位移高于实际值. 在未来建模中,可以通过增加阀芯磁化延时项并对油液中电感−位移进行标定,实现油液环境中电感与阀芯位移的准确计算.

4. 结 论

(1)推导并通过试验验证了基于励磁线圈电流-电感特征的阀芯位移无传感器多项式模型,实现了通过励磁电流对于阀芯开启位移的便捷代数计算.

(2)空气环境中利用光学试验获得的阀芯电感-位移多项式参数可以用于油液环境.

(3)励磁线圈驱动电压的变化对该模型误差的影响较小.

(4)铁芯磁化及饱和等积分特性影响模型精度,主要体现在阀芯开启到最大位移处的模型误差最大.

进一步的研究方向是将积分物性加入本文模型,以取得更好的阀芯位移估计结果.

参考文献

气动高速开关阀动态压力特性仿真与试验研究

[J].

Simulation and experimental investigation on pressure dynamics of pneumatic high-speed on/off valves

[J].

流量控制阀的阀口节流槽压力损失研究

[J].DOI:10.3969/j.issn.1001-3881.2016.05.007 [本文引用: 1]

Research on throttling groove pressure loss of flow control valve port

[J].DOI:10.3969/j.issn.1001-3881.2016.05.007 [本文引用: 1]

高速开关电磁阀力控系统线性增压控制研究

[J].

Research on liner pressure control of force control system of high-speed switch solenoid valve

[J].

滑阀节流槽阀口的流量控制特性

[J].

Flow control characteristic of the orifice in spool valve with notches

[J].

激光多普勒测振仪在共轨喷油器衔铁行程测量中的应用

[J].DOI:10.3969/j.issn.1671-2226.2018.04.075 [本文引用: 1]

Application of laser Doppler vibration meter in the measurement of common rail injector armature stroke

[J].DOI:10.3969/j.issn.1671-2226.2018.04.075 [本文引用: 1]

电磁阀启闭特性非接触测量方法研究

[J].DOI:10.3969/j.issn.1672-9374.2011.03.013 [本文引用: 2]

Study on non-contact measurement techniques of solenoid valve response characteristics

[J].DOI:10.3969/j.issn.1672-9374.2011.03.013 [本文引用: 2]

柴油机燃油系统电磁阀闭合始点及反馈控制策略

[J].

Diesel fuel system solenoid closure start-point and feedback control strategy

[J].

Predicting solenoid valve spool displacement through current analysis

[J].DOI:10.1080/14399776.2015.1068549

基于响应面法的电磁阀响应时间优化

[J].DOI:10.11975/j.issn.1002-6819.2016.09.010 [本文引用: 1]

Optimization for response time of solenoid valve through response surface methodology

[J].DOI:10.11975/j.issn.1002-6819.2016.09.010 [本文引用: 1]

Linear control of switching valve in vehicle hydraulic control unit based on sensorless solenoid position estimation

[J].DOI:10.1109/TIE.2016.2541080 [本文引用: 1]

高速电磁阀静态电磁力数学模型

[J].

Investigation of the static electromagnetic force model for high speed solenoid valve

[J].

电感式非接触位移测量的实验研究

[J].DOI:10.3969/j.issn.1008-0686.2017.05.031 [本文引用: 1]

Experimental study on the non contact measurement of inductance

[J].DOI:10.3969/j.issn.1008-0686.2017.05.031 [本文引用: 1]

高速CCD激光位移传感器

[J].DOI:10.3321/j.issn:1004-924X.2008.04.008 [本文引用: 1]

Development of high-speed CCD laser displacement sensor

[J].DOI:10.3321/j.issn:1004-924X.2008.04.008 [本文引用: 1]