全断面岩石隧道掘进机(tunnel boring machine,TBM)具有施工效率高、安全可靠、劳动强度低、环境污染小等优点,被广泛应用于铁路、水利、水电、国防等隧道工程[1-3]. 特别是近10年来,随着隧道建设和地下工程的蓬勃发展,我国TBM施工技术和自主研发水平获得迅猛发展[4-7]. 敞开式TBM由于其盾体较短、护盾收缩灵活等特点,在超前地质处理、快速支护、应对卡机风险等方面具有独特优势[8-9]. 在敞开式TBM掘进过程中,除了起防护作用外,护盾可以通过撑紧洞壁减小振动、稳定刀盘[10]. 随着滚刀磨损和更换,TBM开挖洞径会在一定范围内变化. 护盾半径的设计既要满足TBM良好的通过性,又要保证与洞壁的可靠接触[11].

目前,敞开式TBM护盾半径的设计主要依靠经验,缺乏深入的理论研究. 本文分析现有敞开式TBM护盾结构形式,建立护盾与洞壁之间的接触理论模型,研究护盾与洞壁之间接触间隙的变化规律,结合护盾运动规律分析和有限元力学性能分析,分别对顶护盾、侧护盾、底护盾进行半径的适应性设计,为TBM护盾半径设计提供理论依据.

1. 敞开式TBM护盾系统

1.1. 护盾组成及功能简介

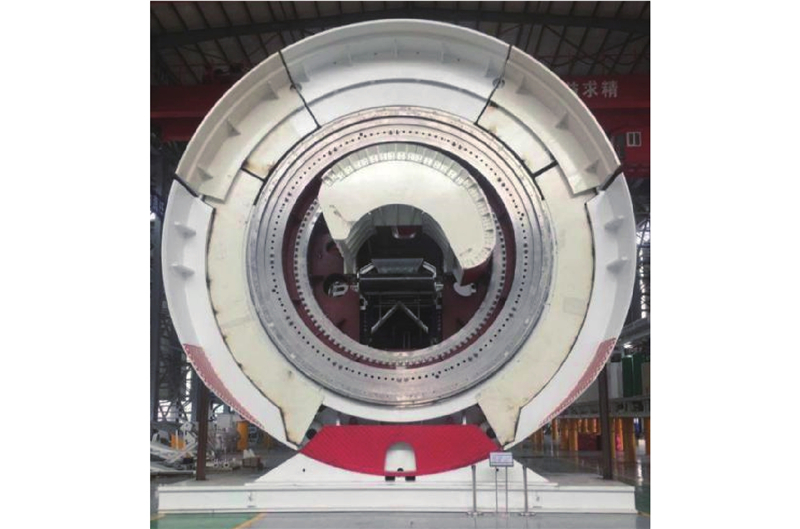

图 1

图 2

由于安装位置不同,各个护盾的结构设计与功能具有不同特点. 顶护盾通过中间导向柱和两侧的油缸与机头架连接,由油缸的伸缩控制实现盾体的上下伸缩. 顶左、右侧护盾上部与顶护盾通过销轴连接,下部搭接在底左、右侧护盾上,跟随顶护盾与底侧护盾的运动实现伸缩. 顶护盾与顶侧护盾基本覆盖了顶部大部分区域,对安全施工尤为重要. 底护盾通过螺栓与机头架连接,承受主机重力,同时可以作为支点辅助主机调向. 底左、右侧护盾通过销轴与底护盾连接,在油缸作用下绕销轴转动,上部通过楔块锁紧装置将侧护盾的位置牢牢锁定,保证护盾与洞壁可靠支撑.

1.2. 部分工程TBM护盾半径对比分析

如表1所示为部分工程项目所采用的TBM护盾尺寸. 其中,

表 1 部分工程项目护盾半径数据

Tab.1

| 项目 | Rn / mm | Rf / mm | Rfs / mm | Rbs / mm | Rb / mm |

| 西秦岭 | 5 115 | 5 075 | 5 075 | 5 075 | 5 075 |

| 高黎贡山 | 4 515 | 4 475 | 4 475 | 4 475 | 4 500 |

| 吉林引松 | 3 965 | 3 865 | 3 925 | 3 925 | 3 950 |

| 锦屏 | 3 615 | 3 565 | 3 565 | 3 565 | 3 565 |

图 3

图 3 底侧护盾与底护盾的不同安装位置关系

Fig.3 Different installation locations between side shield and bottom shield

理想情况下,护盾与洞壁均匀接触,此时载荷分布均匀,接地比压小. 但是在实际施工中,TBM开挖洞径随着边缘滚刀的磨损而逐渐减小,需要在磨损量超过15 mm之前更换边滚刀,以保证隧道的最小开挖洞径. 因此,隧道洞壁半径R是在Rn和Rw之间不断变化的. 在特殊情况下,需要对隧洞进行扩挖作业,使洞径增加. 护盾半径的设计需要适应不同的洞径尺寸,以获得最佳的接触状态和使用效果.

2. 底侧护盾半径设计

2.1. 底侧护盾运动规律

底侧护盾与底护盾之间通过销轴连接,在护盾油缸作用下绕销轴转动. 随着开挖状态的改变,护盾通过伸缩适应不同的开挖洞径,以有效支撑开挖洞壁. 护盾半径必然无法与开挖洞壁半径保持一致,因此护盾外圆与洞壁圆弧理论上呈现线接触状态,接触点位置由护盾位置与尺寸决定.

将底侧护盾与洞壁的位置关系进行简化,如图4所示. 点H表示护盾销轴位置,点O表示洞壁圆心,护盾最底部点D与销轴点H距离很近,在转动过程中其位置基本不变. 为避免该处与洞壁接触,同时考虑制作误差,应保证该点与最小洞壁有5~10 mm的间隙.

图 4

当护盾绕点H旋转时,必有一点首先接触洞壁,设为点A. 连接点A与护盾最低点D,作AD中垂线,护盾圆心必在此中垂线上. 作直线AO与AD中垂线相交于点O1,当以该点作为护盾圆心时,护盾与洞壁相切于点A,护盾半径小于洞壁半径. 当洞壁半径缩小为R'时,护盾绕点H收缩,护盾圆心位于以HO1为半径的圆弧上. 以洞壁中心点O为圆心,以R'与R1的差值为半径作圆,与圆弧

选取图4中的点O2作为护盾圆心,护盾半径缩小,此状态下护盾与洞壁在点A以下部分区域已经干涉,表明点A以下某区域一点先于点A接触洞壁,如图5(a)所示. 此时护盾半径过小,护盾与洞壁切点位置过低,楔块对应区域与洞壁存在较大间隙,导致上部区域悬空,护盾承受附加弯矩,护盾受载情况恶劣. 若选取O3作为护盾圆心,护盾半径增大,此时点A以上区域与洞壁已经干涉,表示护盾点A以上区域某点先于点A接触洞壁,若接触点超越点B,则护盾与洞壁相交于点B,如图5(b)所示. 此时护盾半径过大,护盾与洞壁不存在相切点,即护盾最上部与洞壁首先接触,该情况先对护盾受载不利,同时易造成围岩扰动. 合理的护盾半径设计,应保证当护盾随着洞径改变而伸缩时,其与洞壁的接触区域位于水平线附近,此处为楔块施力位置,护盾整体受力情况好,如图5(c)所示.

图 5

图 5 底侧护盾与洞壁的不同接触位置关系

Fig.5 Different contact states of side shield and tunnel surface

2.2. 底侧护盾与洞壁的理论间隙计算

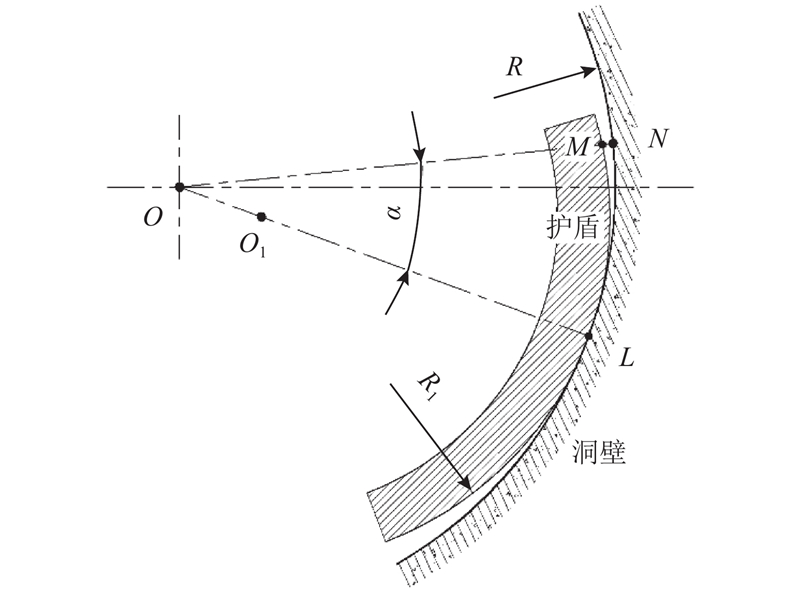

如图6所示,护盾与洞壁在某点L接触后,从该点向两侧区域间隙逐渐对称增大. 以洞壁中心点O为中心,以直线OL为基准偏移某任意角度

图 6

式中:h为开挖半径R与护盾半径

实际开挖洞壁轮廓虽然相对粗糙,但整体开挖尺寸在理论开挖洞径附近波动. 本模型采用理论开挖洞壁作为分析对象,通过上述函数关系可以获取各变量的相互影响规律.

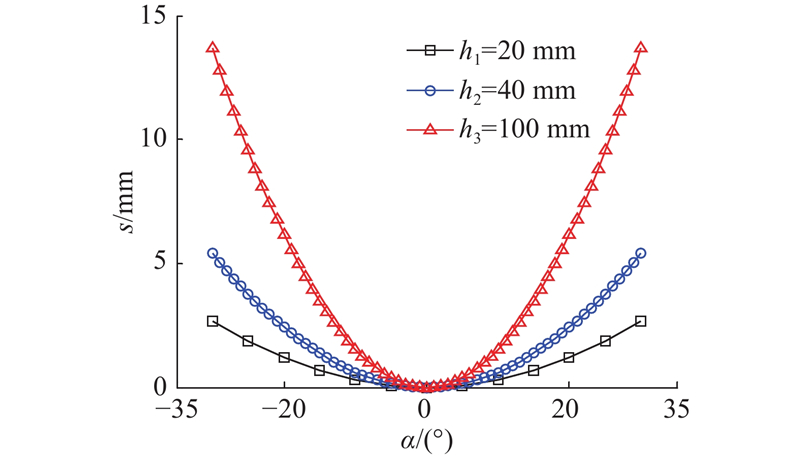

以9 030 mm洞径为例,即R=4 515 mm,分别取h1=20 mm,h2=40 mm,h3=100 mm,即护盾半径分别为4 495、4 475、4 415 mm. 依据式(1)可以获得护盾与洞壁间隙s随位置角度α的变化曲线,如图7所示. 在同一护盾半径条件下,随着护盾位置由切点向两侧偏移,护盾与洞壁间隙逐渐增大,且间隙增加幅度也逐渐增大. 护盾与洞壁半径差越大,相同角度α条件下护盾与洞壁间隙越大,并且护盾与洞壁间隙变化幅度随着角度α变化而增大.

图 7

图 7 底侧护盾与洞壁间隙随位置角度变化曲线

Fig.7 Gap between shield and tunnel changing with location

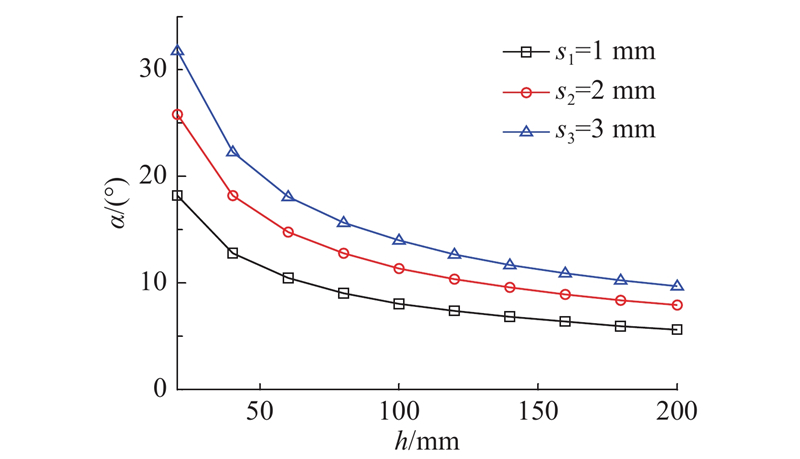

如图8所示为护盾间隙与对应位置角度α的变化曲线. 相同护盾半径下,随着护盾与洞壁间隙量增加,对应角度α增大. 在相同间隙条件下,不同半径护盾对应不同的角度α. 如在护盾与洞壁间隙为1 mm的条件下,当护盾半径相对洞壁半径缩小20 mm时,对应角度为18.2°. 随着护盾半径差不断增加,对应角度α先急剧减小,后逐渐趋于平缓. 在半径缩小200 mm时,对应位置角度α减小到5.6°.

图 8

在不同洞径条件下,不同参数选择的计算结果会略有差异,但均呈现上述相同的变化规律. 即在任意开挖洞径条件下,护盾与洞壁间隙均由切点位置向两侧逐渐增大. 护盾半径缩小量越大,在相同位置角度

2.3. 底侧护盾半径计算

上述理论分析可以为护盾半径设计提供指导. 仍以某9 030 mm洞径为例加以说明. 洞壁最大开挖半径为4 515 mm,最小开挖半径为4 500 mm. 假定在销轴位置、护盾大体尺寸等边界条件初步确定的情况下对护盾半径进行选择. 其中,护盾外圆最下部点与最小洞壁间保持5 mm的间隙,该点和点O的连线与隧道水平线呈63.1°. 护盾最上部点和点O的连线与隧道水平线呈15.6°,护盾外圆弧整体覆盖角度为78.7°.

1)护盾半径上限.

在任何洞径条件下,护盾与洞壁接触时应处于相切状态. 在洞壁最大半径为4 515 mm时,护盾伸出量最大,此时应保证护盾外圆与洞壁切点不超出护盾最上部点. 选取护盾最上部点为切点,则护盾最下部与最大洞壁间隙s=20 mm,护盾最下部点和点O的连线相对该切点和点O的连线的角度α=78.7°. 可以采用上述作图法或者依据式(2)求得护盾半径差h =25 mm,护盾半径最大值Rmax=4 490 mm,护盾半径设计不应超过该值.

为了避免卡机、侵限等问题,一般在原开挖洞径基础上增加一定尺寸的刀盘扩挖量,在部分围岩收敛地段进行扩挖掘进. 本列中,考虑半径方向扩挖量50 mm,则洞壁最大半径为4 465 mm,依据上述计算方法可以获得护盾半径最大值为4 478 mm.

2)护盾半径下限.

当洞壁半径缩小到4 500 mm时,护盾收缩,护盾与洞壁接触点下移. 护盾半径越小,护盾与洞壁接触点越低,对护盾受载情况越不利. 当以上述最大半径4 490 mm设计护盾时,针对4 500 mm洞径,当以上述最大半径4490 mm设计护盾时,针对4 500 mm的开挖半径,计算可得护盾与洞壁接触点位于隧道水平线沿点O向下方旋转3.2°方向上. 可见即使以最大允许尺寸设计护盾半径,护盾与洞壁接触点仍位于水平线以下位置. 但是在该接触点以上区域,护盾与洞壁最大间隙为0.5 mm,对应角度为18.8°;在该接触点以下区域,当护盾与洞壁间隙为1 mm时对应的位置角度为25.8°,护盾与洞壁间隙为2 mm时对应的位置角度达36.8°. 因此,护盾与洞壁间隙在大范围内均处于较小间隙状态.

护盾与洞壁理论上虽为线接触状态,但是在工作状态下,护盾与岩壁均会发生不同程度变形,而岩壁实际开挖面并不平整,因此在一定小间隙范围内护盾与洞壁实际处于接触状态. 当护盾半径缩小时,接触点将进一步下移,考虑到实际接触状况,应保证水平线附近位置间隙量不宜过大.

以水平线为参照,选定2 mm间隙视为可接触状态,与护盾最底侧位置间隙联合求解,可以获得护盾对应半径尺寸. 建立方程式如下:

式中:R=4 500 mm,s1=2 mm,s2=5 mm,β=63.1°,求解得h=26 mm,即护盾半径最小值Rmin=4 474 mm.

综上所述,护盾半径范围为4 474 ~4 490 mm,考虑单边50 mm扩挖量时护盾半径最大为4 478 mm,因此,护盾实际设计值选择4 475 mm.

2.4. 底侧护盾有限元仿真计算

表 2 底侧护盾与洞壁接触模型参数

Tab.2

| 名称 | R / mm | R1 / mm | sb / mm | sh / mm | αh / (°) |

| 护盾 a | 4 515 | 4 475 | 20 | 0 | 0 |

| 护盾 b | 4 515 | 4 115 | 20 | 131 | −45.7 |

图 9

图 9 底侧护盾与洞壁接触的有限元模型

Fig.9 Finite element analysis model of contact between side shield and tunnel

图 10

图 10 不同半径护盾与洞壁作用应力对比云图

Fig.10 Stress nephograms of action between tunnel and shield with different radius

护盾材料选用Q345材料,采用厚板焊接,屈服应力为275 MPa. 护盾a最大应力远小于材料屈服应力,设计满足要求. 护盾b最大应力远超材料屈服强度,为不合理设计. 可见,护盾半径设计不仅是尺寸的差异,还会对护盾载荷产生极大影响.

3. 顶护盾与底护盾半径设计

3.1. 顶护盾半径设计

当顶护盾半径大于洞壁开挖半径时,护盾两侧会与洞壁先接触,护盾与洞壁接触状态不佳,易于对围岩造成扰动. 当护盾半径等于洞壁开挖半径时,护盾与洞壁均匀接触,贴合状态最好. 由于洞顶应力较大,围岩容易收敛,护盾实际设计半径会比最小开挖半径略小. 此种情况下,护盾与岩壁间存在间隙,间隙变化规律仍可采用式(2)表示,区别在于其接触点位置始终位于洞壁竖直中心线处.

如图11所示,护盾与洞壁最大间隙出现在两端位置,下文以单边对应角度

图 11

图 11 顶护盾与洞壁接触示意图

Fig.11 Schematic diagram of contact between roof shield and tunnel

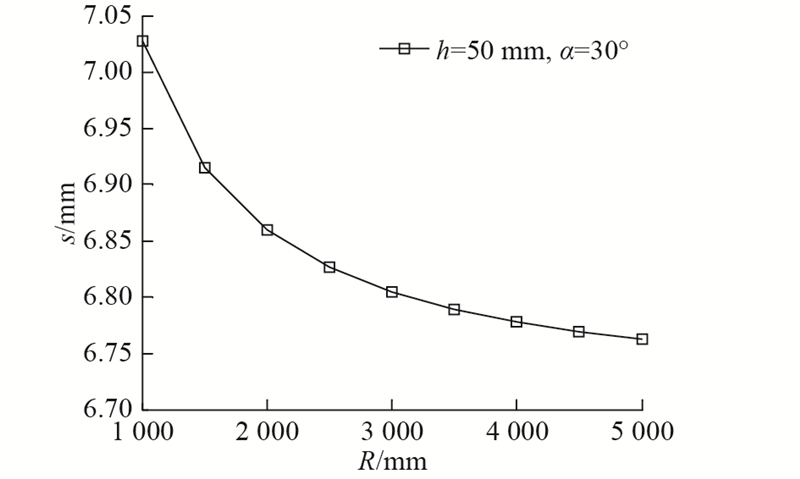

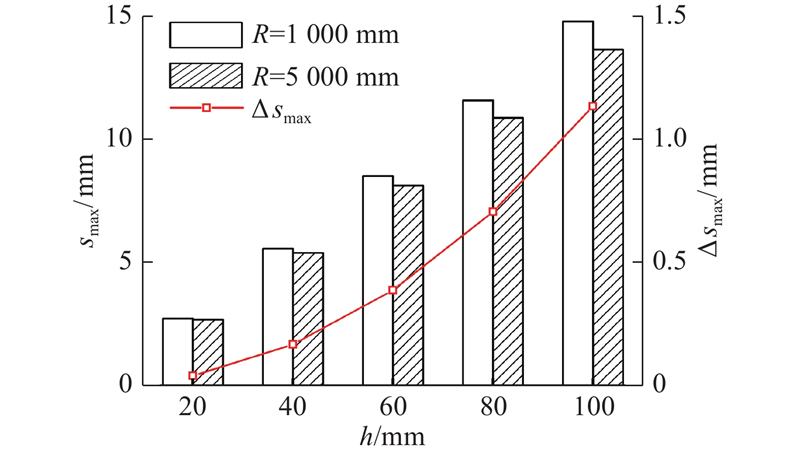

针对不同洞径范围,当护盾缩小量一定时,洞壁与护盾最大间隙量会出现差异. 例如当护盾半径相对于洞壁缩小量为50 mm时,随着开挖洞径增大,护盾与洞壁的最大间隙逐渐变小,如图12所示. 护盾与洞壁间隙最大值为7.02 mm,最小值为6.76 mm,间隙差为0.26 mm,可见不同洞径对应的间隙差距很小. 如图13所示为开挖洞壁半径为1 000与5 000 mm时对应的护盾间隙量对比,其间隙差异量随着护盾与洞壁半径差的增大而增大,但是相同半径差条件下2组间隙差异量均较小。 如在护盾与洞壁半径差h=20 mm时,2种洞壁半径对应的间隙差异量为0.04 mm. 在h增加到100 mm时,间隙差异量增加到1.13 mm,但是仅占1 000 mm洞壁对应间隙量13.65 mm的8.3%. 可见针对不同的开挖洞径,当采取相同的半径缩小量设计护盾时,护盾与洞壁的接触间隙基本一致.

图 12

图 12 护盾与洞壁间隙随护盾半径的变化曲线

Fig.12 Curve of gap between shield and tunnel changing with shield radius

图 13

图 13 不同洞壁半径下护盾与洞壁间隙对比

Fig.13 Comparison of gap between shield and tunnel for different tunnel radius

由于开挖半径随着滚刀磨损变化,最大洞壁半径与最小洞壁半径一般存在15 mm的差异量,导致同一护盾尺寸下,其相对于洞壁的最大间隙在一定范围内变化. 仍以9 030 mm洞径为例,最大开挖半径为4 515 mm,最小开挖半径为4 500 mm,取

在任何开挖洞径条件下,相对于开挖洞径,当护盾半径缩小量选取30~50 mm时,护盾与洞壁最大间隙为4~7 mm. 随着滚刀磨损,洞壁半径缩小15 mm后,护盾与洞壁最大间隙仍为2.0~4.8 mm. 因此,顶护盾半径缩小量控制在此范围较为合理,如表1中所列西秦岭、高黎贡山、锦屏等项目. 若护盾半径缩小量过大(如:达到100 mm),护盾与洞壁最大间隙达13 mm以上,对护盾承载不利.

3.2. 底护盾半径设计

底护盾用于承受主机前端压力,需要提供有效支撑,其不具备伸缩功能,需要保证底护盾能顺利通过最小开挖洞壁.依据上述基本原则,底护盾半径设计值一般等于最小开挖半径,此时护盾与刀盘同心安装,即理论上护盾外圆与最小开挖洞壁重合。底护盾半径也可以小于最小开挖半径,但是应保证护盾底部与最小开挖洞壁底部重合,此时护盾与刀盘不同心,护盾两侧与洞壁间出现微小间隙,该间隙量变化规律同顶护盾一致. 无论选择何种方案,在开挖洞径大于最小开挖洞径时,护盾底部与洞壁间都将存在间隙,此间隙由刀盘开挖产生的浮渣填充. 因此,底护盾设计在保证底部与最小开挖洞壁底部重合前提下,护盾半径相对于开挖半径可缩小15~50 mm,如表1所示的不同项目中底护盾尺寸属于合理设计.

4. 结 论

(1)研究了底侧护盾与洞壁的接触状态,获得了护盾与洞壁接触间隙变化规律关系. 底侧护盾设计应保证最下部与最小洞壁保持5~10 mm间隙,在水平位置附近与洞壁相切接触. 基于护盾与洞壁接触位置和间隙理论计算,提出了底侧护盾半径的设计方法.

(2)顶护盾半径应比开挖半径小30~50 mm,护盾与洞壁最大间隙出现在护盾两端,该间隙主要由护盾半径相对于洞壁半径的缩小量决定,开挖洞径本身大小对其影响微小. 当护盾半径一定时,护盾与洞壁间的最大间隙随着开挖半径的增大而增大.

(3)底护盾半径设计应保证护盾底部与最小开挖洞壁底部接触,护盾半径相对于开挖半径可缩小15~50 mm,护盾与洞壁的间隙变化规律同顶护盾一致.

参考文献

Observation of rock fragment ejection in post-failure response

[J].DOI:10.1016/j.ijrmms.2014.11.007 [本文引用: 1]

Application and prospect of hard rock TBM for deep roadway construction in coal mines

[J].DOI:10.1016/j.tust.2017.12.010

隧道掘进机支撑推进系统振动特性

[J].

Vibration characteristics of TBM supporting-thrusting system

[J].

Quantitative risk evaluation based on event tree analysis technique: application to the design of shield TBM

[J].DOI:10.1016/j.tust.2008.09.004 [本文引用: 1]

基于液压变压器的TBM刀盘混合驱动系统

[J].

Hybrid cuttehead driving system for TBM based on hydraulic transformer

[J].

Geological adaptability matching design of disc cutter using multicriteria decision making approaches

[J].

TBM刀盘地质适应性设计方法及其应用

[J].

Geological adaptive design method and application of TBM cutterhead

[J].

昆明上公山隧道复杂地质条件下TBM卡机及护盾变形问题分析和对策

[J].

TBM jamming and deformation in complicated geological condition and engineering measures

[J].

Tunnel boring machine (TBM) selection using fuzzy multicriteria decision making methods

[J].

Effects of jack force and construction steps on the change of lining stresses in a TBM tunnel

[J].

盘形滚刀刀圈结构地质适应性设计方法

[J].

Geological adaptability design method of disc cutter ring

[J].

A 3D model of coupled hydro-mechanical simulation of double shield TBM excavation

[J].DOI:10.1016/j.tust.2017.07.012 [本文引用: 1]

Selection of TBM and geotechnical assessment of a microtunnel in a difficult geological environment: a case of a natural gas pipeline beneath an active landslide (Albania)

[J].

Impact of overcut on interaction between shield and ground in the tunneling with a double-shield TBM

[J].DOI:10.1007/s00603-015-0823-x [本文引用: 1]

位移释放率对双护盾TBM护盾压力的影响研究

[J].

Impact of longitudinal displacement profile relaxation on contract force acted on double shield TBM in squeezing ground

[J].

超千米深部全断面岩石掘进机卡机机理

[J].

Jamming mechanism of full face tunnel boring machine in over thousand-meter depths

[J].