目前有多种不同技术可以实现盐、水的分离[6]. 多效蒸发(multi-effect evaporation,MED)、多级闪蒸(multi-stage flash,MSF)为典型的热法脱盐技术[7]. MED和MSF淡化装置通常采用金属材料制造且体积较大,投资成本较高,不能切实解决边远、区域分散地区的水资源问题[8]. 随着处理料液中盐的质量分数的增加,这类淡化装置蒸发器内部传热管表面发生沉积结垢和腐蚀的风险越来越高,进而有可能降低装置的传热效率,限制能够处理的料液的盐的质量分数[9]. 目前,浓盐水的减量化与浓缩采取的主要工艺有:蒸发池法、膜法、喷雾结晶法以及冷冻法等. 利用蒸发池可充分利用太阳能而无须消耗其他能量,但蒸发速度慢,当待处理的浓盐水较多时通常须占用大量的土地[5]. 于金旗等[10]采用以超滤-反渗透海水淡化为主体工艺的海水淡化中期调试装置对浓盐水进行淡化处理,该系统反渗透单元产水率约为40%,脱盐率高于97%,当采用海水淡化副产的浓盐水作为料液时,反渗透药耗和能耗较高. 袁俊生等[11]利用纳滤膜对海水淡化副产浓海水进行软化试验,并研究料液中盐的质量分数、体积流量等参数对膜通量和主要离子截留效果的影响,试验发现,随着料液中盐的质量分数的增加,膜通量和离子截留率均下降;随着料液体积流量的增加,膜通量和离子截留率的变化不大. 刘杰等[12]利用纳滤法对高浓盐水精制及传质性能开展相关研究,结果表明,纳滤膜对SO42−和Cl−的分离效果较好,对SO42−的截留率接近100%,为去除浓盐水中SO42−的工业应用提供了数据支持和基础. 在利用膜法处理浓盐水时,广泛存在膜结垢、腐蚀等膜污染问题,进而降低了膜的使用寿命[13-14]. 郭浩等[15]利用喷雾结晶法对浓盐水进行减量化处理,讨论料液中盐的质量分数、热风温度、雾化器转速等参数对NaCl晶体的回收率和产水质量的影响. 结果表明,随着料液中盐的质量分数的增加,NaCl晶体回收率和水的质量分数均呈降低趋势;通过正交试验得出系统的优化组合为:热风温度为160 °C,进料体积流量为4 L/h,雾化器转速为600 r/min. 喷雾结晶法通常需要较高的供水泵压力,能耗较高,同时存在着喷嘴易污堵结垢的问题[16]. 张宁等[17]采用基于海水结冰过程中盐、水分离原理的冷冻脱盐技术,研究离心转速对冰冻的浓海水脱盐效果的影响. 实验发现,随着离心转速的提高,脱盐率提高,经多步冷冻脱盐实验后,余冰的脱盐率达到99.0%. 由于浓盐水中盐的质量分数极高,缩小了脱盐技术的可选择范围,浓盐水的减量化处理及浓缩利用,是世界范围内亟待解决的问题.

作为经典的热力学现象,与HDH相关的科学研究及实际应用都较广泛. Yuan等[20]设计了一套由100 m2太阳能空气加热器、12 m2太阳能热水器组成的加湿除湿海水淡化实验系统,在平均太阳辐射强度为550 W/m2时,日产淡水1 200 L/d. Chang 等[21]设计搭建了利用太阳能的2级多效HDH苦咸水淡化装置,在加湿器中添加渗透性塑料球,增大空气与海水的接触面积,以获得更好的加湿效果,并通过改变料液温度、料液体积流量等运行工况,对其单位时间内产水量和装置性能进行理论和实验探究. 李正良等[22]建立了新型的叠置式太阳能HDH海水淡化系统并进行稳定性试验研究,通过改变料液温度、体积流量、循环空气流率等参数研究系统的产水性能. 料液体积流量和温度的增加会提升系统的单位时间内产水量,针对生化小球和加湿帘2种填料进行实验对比,发现加湿器内部的填料厚度存在一个最优值,填料过厚会增加系统内部风阻,填料的选择要结合装置体积和传质效率进行综合考虑. Mehrgoo等[23]设计了对系统结构和形状进行优化的太阳能加湿除湿海水淡化系统,为太阳能加湿除湿系统的优化提供参考. Elagouz[24]在加湿器中选用鼓泡的方式对空气进行加湿,发现料液温度的增加和空气流速的降低都有利于获得更大的淡水产量. Chehayeb等[25]通过模拟计算,研究HDH脱盐系统在处理盐的质量浓度不同(0~200 ng/L)的料液时的性能,发现盐的质量分数的增加会降低系统的加湿效率,从而降低系统的单位时间内产水量. Eslamimanesh等[26]对小型加湿除湿和小型反渗透海水淡化装置进行经济性比较,根据区域能源价格的不同得出,前者成本略等于或小于后者.

目前,关于HDH脱盐技术的研究多集中在海水淡化领域,对HDH脱盐技术在浓盐水减量化处理及浓缩技术方面的研究较少. 本研究设计了小型HDH脱盐系统,针对料液中盐的质量分数、料液体积流量对产水性能的影响进行实验研究.

1. 实验系统及评价方法

1.1. 实验系统简介

如图1所示为HDH脱盐系统的示意图,主要由加湿腔、除湿腔、料液箱、产品水箱、冷却器、风机、水泵及测试仪表等组成. 加热后的料液在水泵的输送下喷淋在加湿腔内部填料表面,料液在填料及腔内壁面破碎成液滴或铺展形成液膜,与系统内的循环空气逆向进行热、质交换;产品水经外部冷却器降温后喷淋在除湿腔,与从加湿腔流入的湿热空气进行热、质交换,达到降温除湿的目的,空气中的水蒸气凝结为淡水被收集到产品水箱并进入除湿侧喷淋冷水循环. 在加湿腔内,在料液蒸发过程中,水中的无机盐不会随之蒸发,被留在料液中,实现了料液的进一步浓缩.

图 1

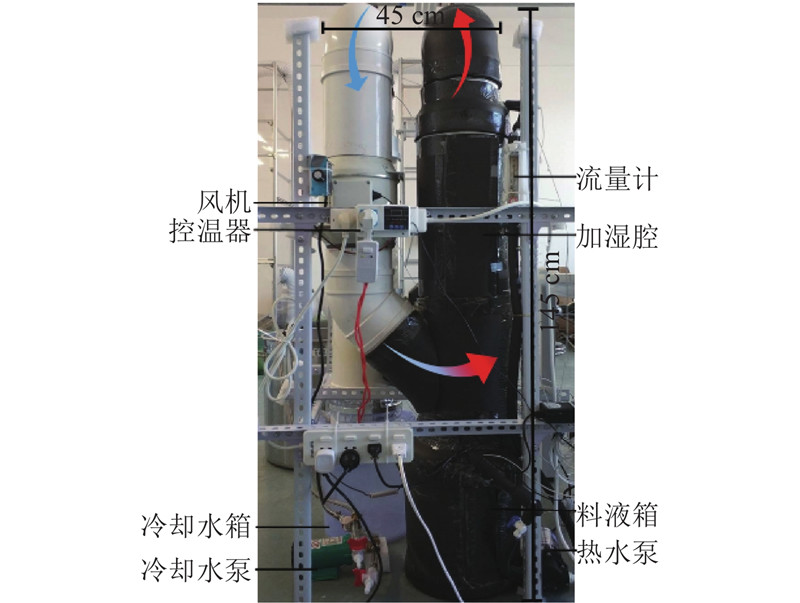

如图2所示为HDH脱盐系统的实物图,选用聚氯乙烯通风管做装置的连接管,加湿腔、除湿腔采用亚克力管(PMMA,内径19 cm,壁厚0.5 cm,高50 cm)做外壳,具有耐高温(软化温度为80 ~ 95 °C)、耐腐蚀的优点. 选用聚丙烯材质的多面空心球(直径为38 mm,接触角为97°±1°,江西凯莱化工填料有限公司)做填料,其具有比表面积高(325 m2/m3)、质轻耐腐、耐高温(软化温度为80 ~ 100 °C)、不易破损、价格低廉的优点,25 cm装填高度的填料可使加湿腔内的蒸发表面积增加约2.5 m2,加湿腔外包橡塑保温棉进行保温. 实验在常压下进行,选用定温电加热器对料液加热,并通过智能控温器(上海民熔电气有限公司)将温度控制为约70 °C. 每10 min向料液箱补一次淡水,利用盐度笔(5053,上海三信仪表厂,精度为0.1%)检测并控制箱内料液中盐的质量分数稳定. 在产品水箱内,选用去离子水作为初始产品水用于除湿腔内部的降温除湿,冷却器采用外接自来水浸浴翅片铜管(内径为10 mm)的降温方式,控制从产品水箱泵出的喷淋冷水进入除湿腔的温度为实验所需值. 料液、喷淋冷水经水泵驱动,由转子流量计(LZB-10WB,常州双环热工仪表有限公司)控制其体积流量,其中喷淋冷水体积流量控制为50 L/h. 利用风机鼓入循环空气,并通过调压器(TDGC3-500W,上海征西电气科技有限公司)调节风机的输入电压来控制风机转速,实现不同的系统循环风速.

图 2

图 2 HDH脱盐系统实验装置实物图

Fig.2 Photograph of experimental setup of HDH desalination system

在实验运行前巡检系统,保证各管路阀门及温度传感器连接正常,开启热水泵和电加热器,当料液流入加湿腔时的温度达到实验所需值时,开启水泵并调节料液体积流量、喷淋冷水体积流量,将风速仪(DT-8893,深圳华盛昌机械实业有限公司,精度为0.01 m/s)置于系统连接管道内部以测定系统循环风速为实验所需值,在系统运行稳定后记录产品水箱与料液箱初始液位,开始试验. 实验采用PT100热电阻测量实验装置各点温度,测温点如图1所示(标注T处),包括:进料温度、出料温度、加湿腔空气进、出口温度、除湿腔空气进、出口温度、除湿腔喷淋冷水进、出口温度、冷却器自来水温度等. 测试结果由温度巡检仪(MIK5700,杭州美控自动化技术有限公司)连接至计算机,使用Modbus软件每隔1 min记录1次温度,每组实验在稳定运行1 h后结束,待液面平稳后记录产品水箱与料液箱终止液位,采用电子天平(BT-3000,启东友铭衡器有限公司,精度为0.1 g)测量系统淡水产量. 采用盐度笔测量料液中盐的质量分数,采用离子计(雷磁PXS-270,上海仪电科学仪器股份有限公司)检测产出淡水中的Cl−,每组实验进行2次.

1.2. 系统性能评价方法

实验通过计算系统造水比(gained output ratio,GOR)、单位体积产水能耗(specific thermal energy consumption,STEC)来评价系统的性能[27]. GOR反映HDH脱盐系统在热量利用上的效率,表达式如下:

式中:qmd为系统单位时间内产水量,即所产水的质量流量;h为所产淡水在蒸汽凝结温度下的汽化潜热;Qin为输入系统的总热量;qmf为料液质量流量;cp为料液的定压比热容;Δθ为料液进出加湿腔时的温差.

STEC从能量消耗角度表征系统的产水性能,表达式如下:

式中:Vd为系统单位小时所产淡水的体积.

系统脱盐率表达式如下:

式中:wd为产品水箱中产品水中盐的质量分数;wf为料液中盐的质量分数.

选取自来水、盐的质量分数为3.5%、10.0%、15.0%、20.0%的Nacl水溶液以及饱和NaCl水溶液作为料液. 分析在料液体积流量为60 L/h、料液温度为70 °C、喷淋冷水体积流量为50 L/h、系统循环风速为2.5 m/s的条件下,料液中盐的质量分数对HDH脱盐系统性能的影响. 此外,在料液温度为70 °C、喷淋冷水体积流量为50 L/h、系统循环风速为2.5 m/s的条件下,选用饱和NaCl溶液作为料液,改变料液体积流量(24、48、72、96 L/h),进行脱盐实验.

2. 实验结果与讨论

2.1. 系统稳定性实验

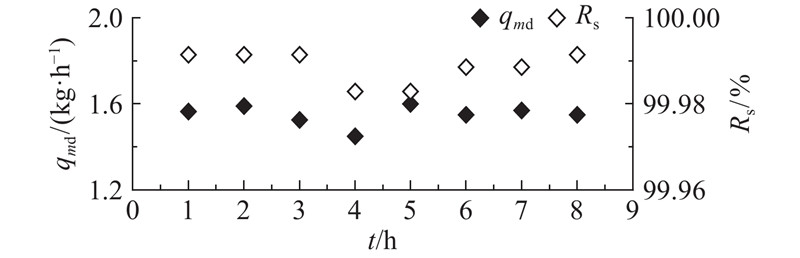

如图3所示为料液中盐的质量分数为3.5%、料液温度为70 °C、料液体积流量为60 L/h、喷淋冷水体积流量为50 L/h、系统循环风速为2.5 m/s的条件下,系统单位时间内产水量、脱盐率随运行时间的变化曲线. 图中,t为运行时间. 可以看出,系统的单位时间内产水量相对稳定,最大相对误差约为9.4%,脱盐率始终大于99.9%. 实验结果表明,实验室搭建的HDH脱盐系统在长时间运行时能够保持稳定的产水性能.

图 3

图 3 系统单位时间产水量随运行时间变化

Fig.3 Variation of water productivity per unit time with time

2.2. 料液中盐的质量分数的影响

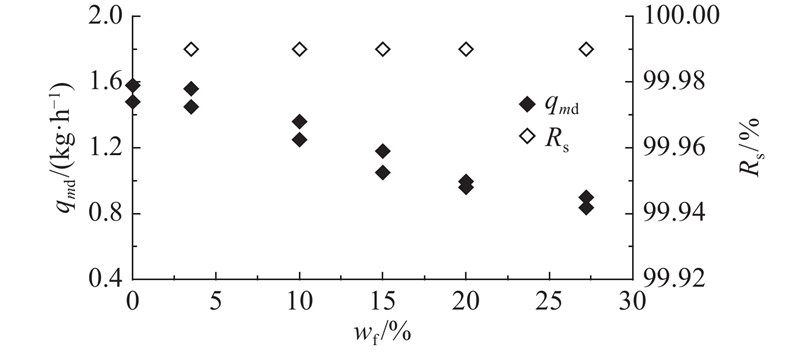

在料液体积流量为60 L/h、料液温度为70 °C、喷淋冷水体积流量为50 L/h、系统循环风速为2.5 m/s的条件下,料液分别取自来水、盐的质量分数为3.5%、10%、15%、20%以及饱和NaCl溶液时的实验结果,如图4所示. 可以看出,随着料液中盐的质量分数的增加,系统单位时间内产水量不断降低,与料液为自来水时相比,在料液为饱和NaCl溶液时系统单位时间内产水量下降约40%. 通过查阅相关文献[28]可知:相比纯水,质量分数为25%的NaCl水溶液的蒸汽压降低了约23%. 这是由于NaCl在加入纯水后发生溶解电离,Na+、Cl−与水分子结合形成水合离子,分子间相互作用力增强,单位时间内可能离开液相表面进入气相的水分子数目减少,以致NaCl水溶液在较低的蒸汽压力下就可以达到平衡,降低了水蒸发汽化的动力. 在料液温度、系统循环风速不变的条件下,加湿腔内水蒸发汽化变得困难,能够进入除湿腔进行冷凝的水蒸气的量减少,HDH脱盐系统的单位时间内产水量降低. 随着处理料液中盐的质量分数的增加,脱盐系统所产淡水的品质并没有下降,系统脱盐率始终大于99.9%,脱盐效果较稳定.

图 4

图 4 系统单位时间内产水量和脱盐率随料液中盐的质量分数的变化

Fig.4 Variation of water productivity per unit time and salt rejection ratio with mass fraction of salt

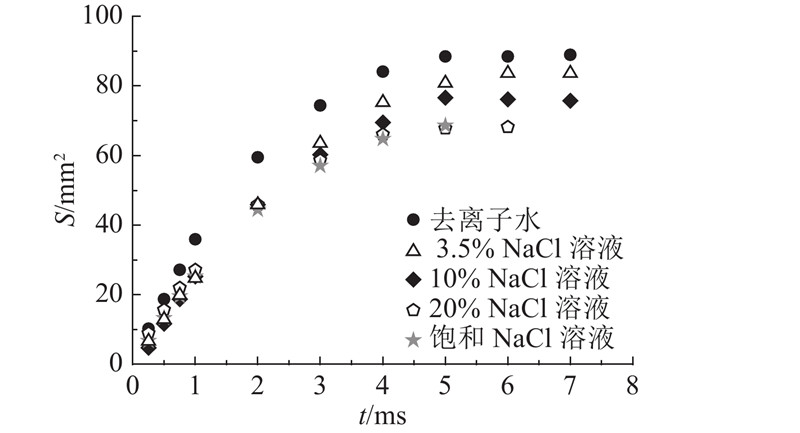

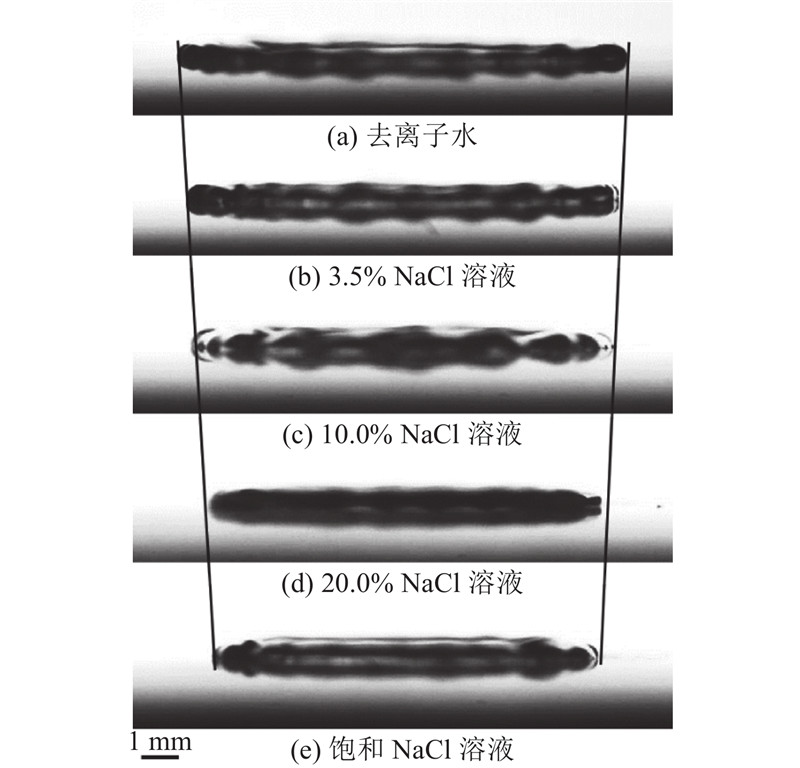

HDH脱盐系统加湿腔采用料液喷淋的方式进料,内部存在数以万计的盐水液滴撞壁现象,喷淋液滴冲击固体填料壁面后的铺展形态直接影响料液与系统循环空气间的气液接触面积,液膜铺展形态与循环空气的加湿效果密切相关. 本研究采用高速摄像仪(Photron FASTCAM mini UX100,Nikon AF Micro Nikkor 200 mm)记录盐水液滴撞击在聚丙烯平板时的动态铺展过程随溶液中盐的质量分数的变化情况,设定拍摄速度为4 000帧/s. 选取液滴动态液膜铺展面积S(S=

图 5

图 6

图 6 盐水液滴撞击聚丙烯平板后的最大铺展直径

Fig.6 Maximum spreading diameters of salty droplet impacting polypropylene flat surface

随着料液中盐的质量分数的不断增加,饱和蒸气压不断降低,料液的黏性和表面张力也不断增加. 根据相关文献[28]:相比纯水,饱和NaCl溶液的黏性增加约56.7%,表面张力增加约14.3%. 在处理浓盐水料液时,喷淋液滴在HDH脱盐系统加湿腔内部填料表面的流动特性、传热传质效果等都会发生变化. 如图6所示为大小为3.1±0.1 mm,温度约为55 °C,撞击速度为1.5 m/s的盐水液滴撞击聚丙烯平板后的最大铺展状态. 在液滴撞击的初始阶段(<0.75 ms),液滴的铺展特性主要受液滴初动能的作用,S的差别不大. 随着铺展过程的进行,因黏性的增加浓盐液滴在铺展过程中的黏性耗散更多,料液液滴在填料表面的铺展过程受阻. 因表面张力的存在,液滴在铺展到最大后将发生回缩,5种盐的质量分数不同的液滴分别在7、7、7、6、5 ms达到最大铺展状态后开始回缩,浓盐液滴因具备更大的表面张力,铺展液膜开始回缩的时间更早. 由于黏性增加与表面张力增加对液滴铺展过程的双重影响,浓盐喷淋液滴在加湿腔填料表面上的铺展更困难,当盐的质量分数由0%增加到饱和时,液滴最大铺展液膜面积减小约23%,浓盐喷淋液滴在加湿腔内与循环空气间的有效气液接触面积减小,削弱循环空气同喷淋液滴间的传热传质效果,能够进入循环空气的水蒸气的量减少,进而降低HDH脱盐系统的产水性能.

如图7所示为HDH脱盐系统的GOR、STEC随料液中盐的质量分数的变化情况. GOR与系统单位时间内产水量变化趋势一致,STEC与系统单位时间内产水量变化趋势相反. 和料液为自来水时相比,当料液为饱和NaCl溶液时,系统GOR下降约40%,STEC增加约75%. 料液中盐的质量分数越高,与Na+、Cl−发生水合的水分子越多,自由水分子越少,已发生水合的水分子要想进入气相首先要挣脱Na+、Cl−的束缚,须吸收热量(即水合热). 当料液流入加湿腔时的温度一定时,料液中盐的质量分数越高,水分越难蒸发,所需吸收的热量也越多. 料液中盐的质量分数的增加在降低系统单位时间内产水量的同时也增加了生产单位体积淡水所需的能量.

图 7

图 7 GOR、STEC随料液中盐的质量分数的变化

Fig.7 Variation of GOR and STEC with mass fractiion of salt

2.3. 料液体积流量对饱和NaCl溶液脱盐的影响

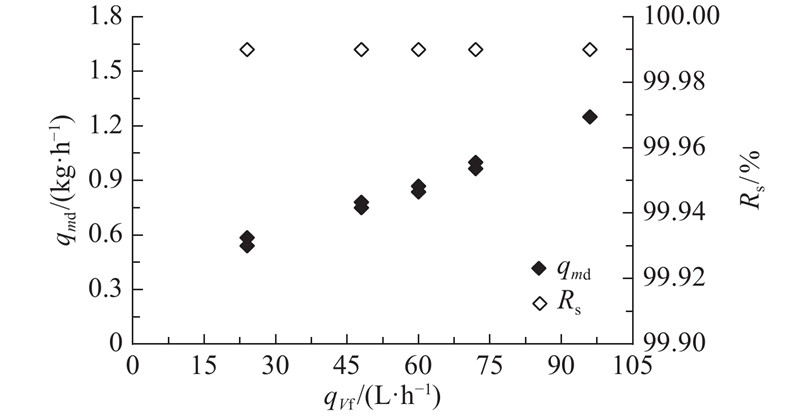

如图8所示为饱和NaCl溶液在温度为70 °C、喷淋冷水体积流量为50 L/h、系统循环风速为2.5 m/s的条件下,料液体积流量分别为24、48、72、96 L/h时的脱盐实验结果. 可以看出,当料液进入加湿腔时的温度一定时,随着料液体积流量的不断增加,腔内单位时间的蒸发量增加,有更多的水分在加湿腔内汽化后被运输到除湿腔进行冷凝,系统单位时间内产水量随之增加,脱盐率始终高于99.9%.

图 8

图 8 系统单位时间内产水量、脱盐率随料液体积流量的变化

Fig.8 Variation of water productivity per unit time and salt rejection ratio with volume flow of feedliquid

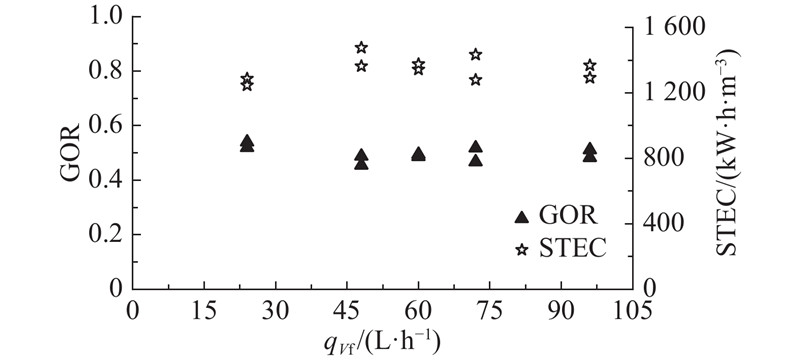

如图9所示为GOR、STEC随料液体积流量qVf的变化. 可以看出,随着料液体积流量的增加,获得的淡水更多,输入系统的热量也更多. 但是,与料液中盐的质量分数对于系统GOR、STEC的影响相比,在不同料液体积流量下,系统GOR、STEC的变化不明显,最大波动小于10%.

图 9

图 9 GOR、STEC随料液体积流量的变化

Fig.9 Variation of GOR and STEC with volume flow of feedliquid

3. 结 论

(1)料液中盐的质量分数对HDH脱盐系统的性能影响明显. 料液中Na+、Cl−的存在改变了水的物性,相比纯水,料液的蒸汽压降低,直接减弱了水蒸发汽化的动力. 同时,浓盐喷淋液滴具备更大的黏性和表面张力,在加湿腔填料表面的铺展过程受阻,腔内有效气液接触面积减少,削弱了循环空气同喷淋料液液滴间的传热传质效果.

(2)随着料液中盐的质量分数的增加,HDH脱盐系统单位时间内产水量和GOR下降,STEC增加,但这种影响并不会降低系统产水的品质,在处理含有极高盐分的料液时也能够表现出稳定的脱盐效果,系统脱盐率维持在99.9%以上.

(3)对于饱和NaCl溶液,随着料液体积流量的增加,可以获得的淡水更多,同时输入系统的热量也不断增加,与料液中盐的质量分数相比,系统GOR和STEC受料液体积流量的影响较小.

参考文献

Assessment of desalination technologies for high saline brine applications: discussion paper

[J].DOI:10.5004/dwt.2011.1374 [本文引用: 1]

海水淡化浓盐水排放对环境的影响与零排放技术研究进展

[J].

Impact of discharges in seawater desalination on marine environment and progress of zero liquid discharge

[J].

煤化工废水近零排放与资源化关键技术研究与应用示范

[J].

Key technologies study and application demonstration of near-zero-liquid-discharge and resource recovery of coal chemical industry wastewater

[J].

制药废水处理技术进展

[J].DOI:10.3969/j.issn.1005-829X.2009.12.002 [本文引用: 1]

Progress in the treatment technology of pharmaceutical wastewater

[J].DOI:10.3969/j.issn.1005-829X.2009.12.002 [本文引用: 1]

海水淡化浓盐水排放与处理技术研究概况

[J].DOI:10.3969/j.issn.1000-3770.2005.06.001 [本文引用: 2]

A review on brine disposal from desalination plants

[J].DOI:10.3969/j.issn.1000-3770.2005.06.001 [本文引用: 2]

Application of salinity gradient power for brines disposal and energy utilization

[J].DOI:10.5004/dwt.2009.924 [本文引用: 1]

Life cycle assessment of MSF, MED and RO desalination technologies

[J].DOI:10.1016/j.energy.2006.02.005 [本文引用: 1]

Overview of desalination techniques

[J].

Scaling in multiple-effect distillers: the role of CO2 release

[J].DOI:10.1016/j.desal.2005.04.013 [本文引用: 1]

超滤-反渗透工艺处理热法海淡浓盐水的中试研究

[J].

Pilot-scale study on ultrafiltration reverse osmosis technology forbrine treatment from thermal desalination process

[J].

利用纳滤膜软化浓海水研究

[J].DOI:10.3969/j.issn.1000-3770.2012.11.018 [本文引用: 1]

Softening of concentrated seawater by national membrane

[J].DOI:10.3969/j.issn.1000-3770.2012.11.018 [本文引用: 1]

纳滤法高浓盐水精制及传质性能

[J].

Study on refining of high salinity solution by nanofiltration and its mass transfer performance

[J].

Potential of membrane distillation in seawater desalination: thermal efficiency, sensitivity study and cost estimation

[J].DOI:10.1016/j.memsci.2008.06.006 [本文引用: 1]

反渗透海水淡化系统中膜组件的清洗策略

[J].DOI:10.3321/j.issn:0438-1157.2005.03.023 [本文引用: 1]

Cleaning strategy of membrane modules in reverse osmosis seawater desalination system

[J].DOI:10.3321/j.issn:0438-1157.2005.03.023 [本文引用: 1]

喷雾结晶法处理高浓盐水实验研究

[J].

Experimental study on atomizing crystallization method for high concentration brines disposal

[J].

喷雾蒸发技术在化工浓盐水处理中的应用

[J].DOI:10.3969/j.issn.1671-0460.2017.06.048 [本文引用: 1]

Application of spray evaporation technology in treating chemical brine

[J].DOI:10.3969/j.issn.1671-0460.2017.06.048 [本文引用: 1]

浓海水冷冻脱盐技术研究

[J].DOI:10.3969/j.issn.1001-6392.2009.02.014 [本文引用: 1]

Study on freezing desalinization technology of desalinated seawater

[J].DOI:10.3969/j.issn.1001-6392.2009.02.014 [本文引用: 1]

Thermal design of humidification-dehumidification systems for affordable small-scale desalination

[J].

The potential of solar-driven humidification-dehumidification desalination for small-scale decentralized water production

[J].DOI:10.1016/j.rser.2009.11.014 [本文引用: 1]

Mathematical modeling of a closed circulation solar desalination unit with humidification-dehumidification

[J].

Experimental investigation of a novel multi-effect solar desalination system based on humidification-dehumidification process

[J].

叠置式太阳能加湿除湿海水淡化系统的稳态性能研究

[J].

Steady state performance research of superposition solar humidification dehumidification desalination system

[J].

Constructal design of humidification-dehumidification desalination unit architecture

[J].DOI:10.1016/j.desal.2010.12.011 [本文引用: 1]

A new process of desalination by air passing through seawater based on humidification-dehumidification process

[J].DOI:10.1016/j.energy.2010.08.005 [本文引用: 1]

Effect of feed salinity on the performance of humidification dehumidification desalination

[J].

Economical study of a small-scale direct contact humidification-dehumidification desalination plant

[J].DOI:10.1016/j.desal.2008.11.015 [本文引用: 1]

Evaluating energy consumption of air gap membrane distillation for seawater desalination at pilot scale level

[J].DOI:10.1016/j.seppur.2016.04.014 [本文引用: 1]