(12) $\begin{split} \sum\limits_{n = 0}^{N - 1} {\rm{DoG}}\left( {x,y} \right) = &{\sum\limits_{n = 0}^{N - 1} {G\left( {x,y,{\rho ^{n + 1}}\sigma } \right)-} } G\left( {x,y,{\rho ^n}\sigma } \right) = \\&G\left( {x,y,{\rho ^{n + 1}}\sigma } \right) - G\left( {x,y,\sigma } \right). \end{split}$

[1]

吴成中, 王耀南, 贺振东, 等 基于机器视觉的注射液中不溶异物检测方法研究

[J]. 仪器仪表学报 , 2015 , 36 (7 ): 1451 - 1461

DOI:10.3969/j.issn.0254-3087.2015.07.002

[本文引用: 1]

WU Cheng-zhong, WANG Yao-nan, HE Zhen-dong, et al Research on foreign insoluble particulate detection method for medicinal solution based on machine vision

[J]. Chinese Journal of Scientific Instrument , 2015 , 36 (7 ): 1451 - 1461

DOI:10.3969/j.issn.0254-3087.2015.07.002

[本文引用: 1]

[2]

MARINO F, DISTANTE A, MAZZEO P L, et al A real-time visual inspection system for railway maintenance: automatic hexagonal-headed bolts detection

[J]. IEEE Transactions on Systems and Cybernetics Part C Applications and Reviews , 2007 , 37 (3 ): 418 - 428

DOI:10.1109/TSMCC.2007.893278

[3]

LAUSCH D, MEHL T, PETTER K, et al Classification of crystal defects in multicrystalline silicon solar cells and wafer using spectrally and spatially resolved photoluminescence

[J]. Journal of Applied Physics , 2016 , 119 (5 ): 054501

DOI:10.1063/1.4940711

[4]

SUN Q M, MELNIKOV A, MANDELIS A Camera-based lock-in and heterodyne carrierographic photoluminescence imaging of crystalline silicon wafers

[J]. International Journal of Thermo-physics , 2015 , 36 (5/6 ): 1274 - 1280

[本文引用: 1]

[5]

颜发根, 刘建群, 陈新, 等 机器视觉及其在制造业中的应用

[J]. 机械制造 , 2004 , 42 (483 ): 28 - 30

[本文引用: 1]

YAN Fa-gen, LIU Jian-qun, CHEN Xin, et al Machine vision and its application in manufacturing

[J]. Machinery , 2004 , 42 (483 ): 28 - 30

[本文引用: 1]

[6]

刘长英, 蔡文静, 王天皓, 等 汽车连杆裂解槽视觉检测技术

[J]. 吉林大学学报: 工学版 , 2014 , 44 (4 ): 1076 - 1080

LIU Chang-ying, CAI Wen-jing, WANG Tian-hao, et al Vision inspection technology of fracture splitting notch of auto connecting rod

[J]. Journal of Jilin University: Engineering and Technology Edition , 2014 , 44 (4 ): 1076 - 1080

[7]

郭会文, 吴新宇, 苏士娟, 等 移动相机下基于三维背景估计的运动目标检测

[J]. 仪器仪表学报 , 2014 , 44 (4 ): 1076 - 1080

GUO Hui-wen, WU Xin-yu, SU Shi-juan, et al 3D background estimation for moving object detection using a single moving camera

[J]. Chinese Journal of Scientific Instrument , 2014 , 44 (4 ): 1076 - 1080

[8]

GHOSAL S, BLYSTONE D, SINGH A K, et al An explainable deep machine vision framework for plant stress phenotyping

[J]. Proceedings of the National Academy of Sciences of the United States of America , 2018 , 115 (18 ): 4613 - 4618

DOI:10.1073/pnas.1716999115

[本文引用: 1]

[9]

URBANEK J, BARSZCZ T, UHL T, et al Leak detection in gas pipelines using wavelet-based filtering

[J]. Chinese Journal of Scientific Instrument , 2012 , 11 (4 ): 405 - 412

[本文引用: 1]

[12]

JIANG L, SUN K, ZHAO F, et al. Automatic detection system of shaft part surface defect based on machine vision [C] // Automated Visual Inspection and Machine Vision . Tokyo, Japan: International Society for Optics and Photonics, 2015.

[本文引用: 1]

[13]

张静, 叶玉堂, 谢煜, 等 金属圆柱工件缺陷的光电检测

[J]. 光学精密工程 , 2014 , 22 (7 ): 1871 - 1876

[本文引用: 1]

ZHANG Jing, YE Yu-tang, XIE Yu, et al Optoelectronic inspection of detect for metal cylindrical workpieces

[J]. Optics and Precision Engineering , 2014 , 22 (7 ): 1871 - 1876

[本文引用: 1]

[15]

SCHOLZ-REITER B, WEIMER D, THAMER H Automated surface inspection of cold-formed micro-parts

[J]. CIRP Annals - Manufacturing Technology , 2012 , 61 (1 ): 531 - 534

DOI:10.1016/j.cirp.2012.03.131

[本文引用: 4]

[17]

HUANG B, MA S, WANG P, et al Research and implementation of machine vision technologies for empty bottle inspection systems

[J]. Engineering Science and Technology: An International Journal , 2018 , 21 (1 ): 2049 - 2052

[本文引用: 4]

[18]

YANG Y, ZHA Z J, GAO M, et al A robust vision inspection system for detecting surface defects of film capacitors

[J]. Signal Processing , 2016 , 124 (C ): 54 - 62

[本文引用: 1]

[19]

KIM Y, KOH Y J, LEE C, et al. Dark image enhancement based onpairwise target contrast and multi-scale detail boosting [C] // IEEE International Conference on Image Processing . Kuala Lumpur, Malaysia: IEEE, 2015: 1404-1408.

[本文引用: 1]

[20]

王义文, 屈冠彤, 刘献礼, 等 钢球表面缺陷的图像差分检测算法

[J]. 计算机辅助设计与图形学学报 , 2016 , 28 (10 ): 1699 - 1704

DOI:10.3969/j.issn.1003-9775.2016.10.011

[本文引用: 1]

WANG Yi-wen, QU Guan-tong, LIU Xian-li, et al Image subtraction detection algorithm for surface defect of steel ball

[J]. Journal of Computer-Aided Design and Computer Graphics , 2016 , 28 (10 ): 1699 - 1704

DOI:10.3969/j.issn.1003-9775.2016.10.011

[本文引用: 1]

[21]

单忠德, 张飞, 任永新, 等 基于机器视觉铸件布氏硬度在线检测技术研究

[J]. 机械工程学报 , 2017 , 53 (1 ): 157 - 164

[本文引用: 1]

SHAN Zhong-de, ZHANG Fei, REN Yong-xin, et al On line detection technology of the hardness of cast iron parts based on machine vision

[J]. Journal of Mechanical Engineering , 2017 , 53 (1 ): 157 - 164

[本文引用: 1]

[22]

磨少清. 边缘检测及其评价方法的研究[D]. 天津: 天津大学, 2011.

[本文引用: 1]

MO Shao-qing. Research on edge detection and its evaluation [D]. Tianjin: Tianjin University, 2011.

[本文引用: 1]

[23]

钱晓亮, 张鹤庆, 张焕龙, 等 基于视觉显著性的太阳能电池片表面缺陷检测

[J]. 仪器仪表学报 , 2017 , 38 (7 ): 1570 - 1578

DOI:10.3969/j.issn.0254-3087.2017.07.002

[本文引用: 1]

QIAN Xiao-liang, ZHANG He-qing, ZHANG Huan-long, et al Solar cell surface defect detection based on visual saliency

[J]. Chinese Journal of Scientific Instrument , 2017 , 38 (7 ): 1570 - 1578

DOI:10.3969/j.issn.0254-3087.2017.07.002

[本文引用: 1]

[24]

贺付亮, 郭永彩, 高潮, 等 基于视觉显著性和脉冲耦合神经网络的成熟桑葚图像分割

[J]. 农业工程学报 , 2017 , 33 (6 ): 148 - 155

DOI:10.11975/j.issn.1002-6819.2017.06.019

[本文引用: 1]

HE Fu-liang, GUO Yong-cai, GAO Chao, et al Image segmentation of ripe mulberries based on visual saliency and pulse coupled neural network

[J]. Transactions of the Chinese Society of Agricultural Engineering , 2017 , 33 (6 ): 148 - 155

DOI:10.11975/j.issn.1002-6819.2017.06.019

[本文引用: 1]

[25]

TERADA H, IMAI H, OAKI Y Visualization and quantitative detection of friction force by self-organized organic layered composites

[J]. Advanced Materials , 2018 , 1801121

[本文引用: 1]

[26]

ACHANTA R, HEMAMI S, ESTRADA F, et al. Frequency-tuned salient region detection [C] // IEEE Conference on Computer Vision and Pattern Recognition . Miami, FL, USA: IEEE, 2009: 1597-1604.

[本文引用: 1]

[27]

ANWAR S A, ABDULLAH M Z Micro-crack detection of multicrystalline solar cells featuring an improved anisotropic diffusion filter and image segmentation technique

[J]. Eurasip Journal on Image and Video Processing , 2014 , 2014 (1 ): 1 - 17

DOI:10.1186/1687-5281-2014-1

[本文引用: 2]

[28]

AGROUI K, PELLEGRINO M, GIOVANNI F Analysis techniques for photovoltaic modules based on amorphous solar cells

[J]. Arabian Journal for Science and Engineering , 2017 , 42 (1 ): 1 - 7

DOI:10.1007/s13369-016-2269-1

[本文引用: 1]

[30]

贺振东, 王耀南, 刘洁, 等 基于背景差分的高铁钢轨表面缺陷图像分割

[J]. 仪器仪表学报 , 2016 , 37 (3 ): 640 - 649

DOI:10.3969/j.issn.0254-3087.2016.03.022

[本文引用: 2]

HE Zhen-dong, WANG Yao-nan, LIU Jie, et al Background differencing-based high-speed rail surface defect image segmentation

[J]. Chinese Journal of Scientific Instrument , 2016 , 37 (3 ): 640 - 649

DOI:10.3969/j.issn.0254-3087.2016.03.022

[本文引用: 2]

基于机器视觉的注射液中不溶异物检测方法研究

1

2015

... 摩擦片是一种用于执行制动和传递扭矩的工业零件,其表面质量好坏对制动效果和扭矩传递精度有较大的影响. 在大型工程机械中,各机构间传递的扭矩很大,对摩擦片的质量要求更严格. 我国制定了工农业机械用摩擦片标准GB/T 11834-2011,对于摩擦片的质量进行了规范要求. 目前,国内的摩擦材料生产厂家和质检部门大多采用人工目测的方法,对摩擦片的表面质量进行检测,该方法对人的主观性依赖较大,并且速度较慢,容易造成误检和漏检[1 -4 ] ,在大批量检测中结果不可靠. ...

基于机器视觉的注射液中不溶异物检测方法研究

1

2015

... 摩擦片是一种用于执行制动和传递扭矩的工业零件,其表面质量好坏对制动效果和扭矩传递精度有较大的影响. 在大型工程机械中,各机构间传递的扭矩很大,对摩擦片的质量要求更严格. 我国制定了工农业机械用摩擦片标准GB/T 11834-2011,对于摩擦片的质量进行了规范要求. 目前,国内的摩擦材料生产厂家和质检部门大多采用人工目测的方法,对摩擦片的表面质量进行检测,该方法对人的主观性依赖较大,并且速度较慢,容易造成误检和漏检[1 -4 ] ,在大批量检测中结果不可靠. ...

A real-time visual inspection system for railway maintenance: automatic hexagonal-headed bolts detection

0

2007

Classification of crystal defects in multicrystalline silicon solar cells and wafer using spectrally and spatially resolved photoluminescence

0

2016

Camera-based lock-in and heterodyne carrierographic photoluminescence imaging of crystalline silicon wafers

1

2015

... 摩擦片是一种用于执行制动和传递扭矩的工业零件,其表面质量好坏对制动效果和扭矩传递精度有较大的影响. 在大型工程机械中,各机构间传递的扭矩很大,对摩擦片的质量要求更严格. 我国制定了工农业机械用摩擦片标准GB/T 11834-2011,对于摩擦片的质量进行了规范要求. 目前,国内的摩擦材料生产厂家和质检部门大多采用人工目测的方法,对摩擦片的表面质量进行检测,该方法对人的主观性依赖较大,并且速度较慢,容易造成误检和漏检[1 -4 ] ,在大批量检测中结果不可靠. ...

机器视觉及其在制造业中的应用

1

2004

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

机器视觉及其在制造业中的应用

1

2004

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

移动相机下基于三维背景估计的运动目标检测

0

2014

移动相机下基于三维背景估计的运动目标检测

0

2014

An explainable deep machine vision framework for plant stress phenotyping

1

2018

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

Leak detection in gas pipelines using wavelet-based filtering

1

2012

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

轴承钢球表面缺陷的快速检测方法

1

2009

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

轴承钢球表面缺陷的快速检测方法

1

2009

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

机器视觉在钢球表面缺陷检测中的应用

1

2005

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

机器视觉在钢球表面缺陷检测中的应用

1

2005

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

1

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

金属圆柱工件缺陷的光电检测

1

2014

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

金属圆柱工件缺陷的光电检测

1

2014

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

基于纹理主、旁瓣特征的雪糕棒裂缝缺陷检测

1

2017

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

基于纹理主、旁瓣特征的雪糕棒裂缝缺陷检测

1

2017

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

Automated surface inspection of cold-formed micro-parts

4

2012

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

... Comparison of quantitative analysis results between this algorithm and other similar algorithms

Tab.2 缺陷类型 P R F 划痕 0.890 1 0.784 2 0.833 8 龟裂 0.726 3 0.900 1 0.803 9 油污 0.953 1 0.630 5 0.758 9 划痕[15 ] 0.864 2 0.742 1 0.798 5 龟裂[15 ] 0.721 7 0.768 5 0.744 4 油污[15 ] 0.437 6 0.651 4 0.523 5

由表2 的实验分析可知,该算法更加适用于摩擦片的缺陷检测. ...

... [

15 ]

0.721 7 0.768 5 0.744 4 油污[15 ] 0.437 6 0.651 4 0.523 5 由表2 的实验分析可知,该算法更加适用于摩擦片的缺陷检测. ...

... [

15 ]

0.437 6 0.651 4 0.523 5 由表2 的实验分析可知,该算法更加适用于摩擦片的缺陷检测. ...

Defect detecting technology based on machine vision of industrial parts

1

2014

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

Research and implementation of machine vision technologies for empty bottle inspection systems

4

2018

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

... 根据式(12),对样本库中具有缺陷的80幅样本图像进行分类计算,利用Huang等[17 ] 的算法处理结果与之进行比较,计算结果如表2 所示. ...

... 贺振东等[30 ] 的算法应用于本研究的对象时检测效率较低,效率和实用性不具有比较性,因此选用Huang等[17 ] (算法A)和黎明等[29 ] (算法B)的研究与该算法在同样工况下各处理100个摩擦片样本,检测用时和准确率如表3 所示. 表中,t sum 为总用时. 通过对比可以看出,Huang等[17 ] 的算法检测时间和该算法相近,但是准确率存在较大差距,黎明等[29 ] 的算法检测时间过长,实时性较差,且准确率不高. ...

... [17 ]的算法检测时间和该算法相近,但是准确率存在较大差距,黎明等[29 ] 的算法检测时间过长,实时性较差,且准确率不高. ...

A robust vision inspection system for detecting surface defects of film capacitors

1

2016

... 近年来,机器视觉技术依托迅速发展的计算机技术和数字图像处理技术取得了很大的进展,以非接触性、快速性、精度合适、现场抗干扰能力强等突出的优势[5 -8 ] ,已成为工业检测领域新兴的主流检测手段. 国内外的诸多学者在机器视觉应用于缺陷检测这一领域进行了广泛研究,提出的检测方法大致分为3类:图像对比差分、图像纹理检测和缺陷区域提取. 图像差分的应用有很多,如Urbanek等[9 ] 通过阈值分割提取物体表面缺陷,将缺陷特征区域与已知缺陷模板对比. 杨东林等[10 ] 利用Hough圆检测分割出待测物体,并与标准模板作差分,得到缺陷区域. 该方法实现较简单,计算量小,应用范围广[11 -12 ] ,但是待测图像与目标图像之间像素要对齐,针对表面自带随机纹理的物体的检测效果较差. 对于图像纹理检测,张静等[13 ] 使用LBP提取物体表面纹理,LVAR增强纹理对比度,突出缺陷区域. 苑玮琦等[14 ] 通过分析物体表面纹理信息的灰度特征锁定缺陷的位置. 该方法检测较准确,稳定性高[15 ] ,但是由于需要提取物体的表面纹理信息,计算量偏大,制约了执行效率. He等[16 ] 使用亚像素级边缘方向性搜索法,检测缺陷的轮廓,根据轮廓提取缺陷区域. Huang等[17 ] 对图像进行傅里叶变换,去除高频信号,从而排除干扰信息,最后使用连通域法提取缺陷. 缺陷区域提取的方法有很多,但是这些研究的共性都是设法排除干扰信息,准确提取缺陷区域,因此对于去干扰的算法要求很高[18 ] . ...

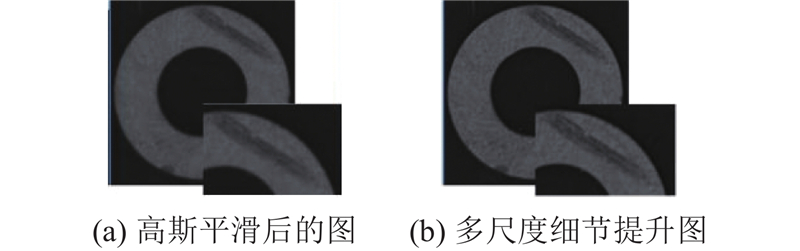

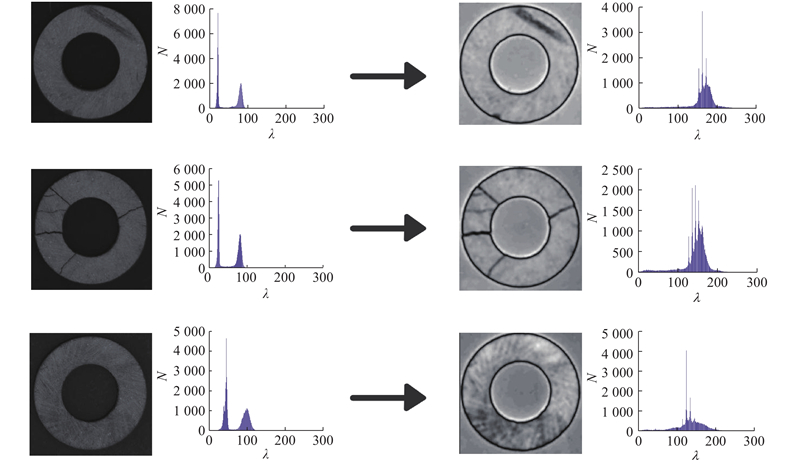

1

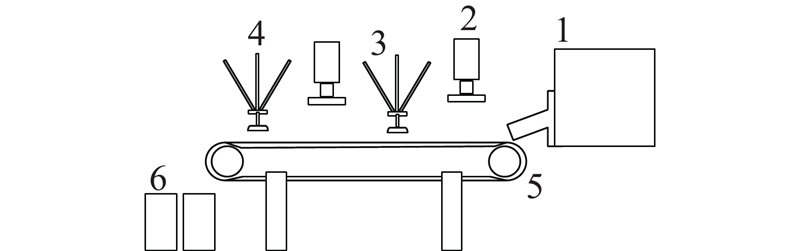

... 本文采用缺陷区域提取的思路,针对以上算法中存在的不足,结合摩擦片特殊的表面状况展开研究. 在视场内绘制圆形轮廓外接矩形,分割出所有待检测的摩擦片图像;利用高斯平滑弱化摩擦片自带的表面纹理信息,为了弥补因高斯平滑被一同弱化的缺陷特征,使用细节强化算法[19 ] ;提出基于显著性的强弱目标分化算法,将图像二值化后利用连通域法提取缺陷区域,通过实验进行对比验证. ...

钢球表面缺陷的图像差分检测算法

1

2016

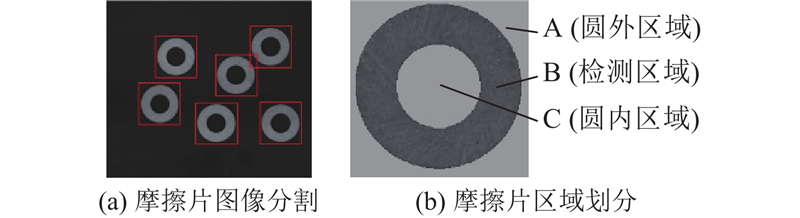

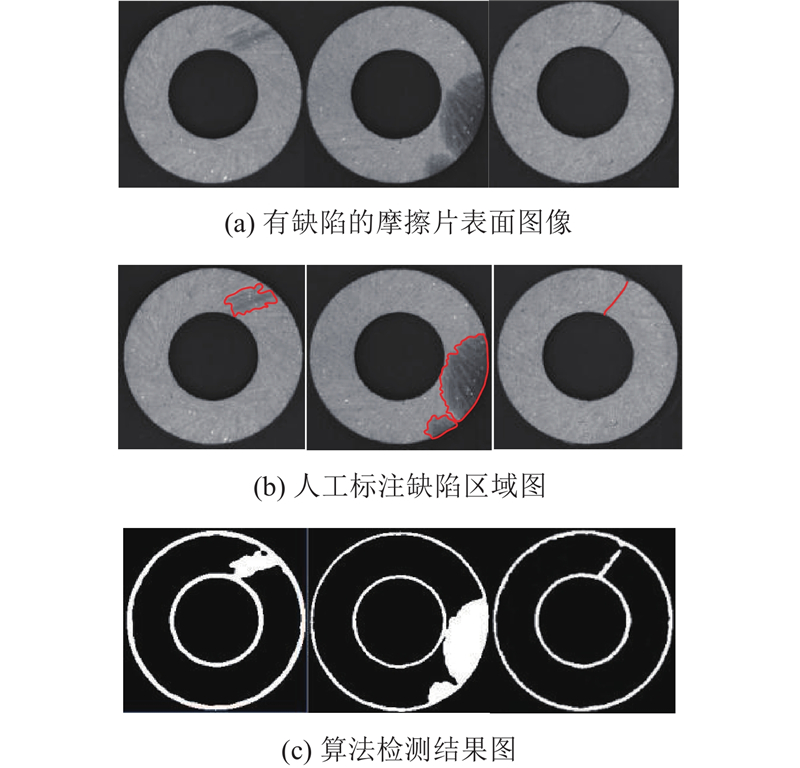

... 图像分割是图像分析、模式识别和计算机视觉等领域的关键步骤[20 ] . 相机的视场范围较大,当前视场中存在多个待检摩擦片,如果在当前视场内对所有摩擦片进行缺陷检测,由于图像背景环境复杂,不仅增加了许多无谓的工作量,而且容易造成误检和漏检. 需要将待测摩擦片图像从背景中分割出来[21 ] . 摩擦片的形状规则且简单,使用Hough圆检测可以准确定位摩擦片的位置,并根据半径大小进行分割,如图2(a) 所示. 摩擦片呈圆环状,中间区域和周围区域不在检测范围内,因此将摩擦片的图像分割成3个部分,如图2(b) 所示. 其中A和C区域为不检测区域,利用如下步骤消除其对待测图像的干扰. ...

钢球表面缺陷的图像差分检测算法

1

2016

... 图像分割是图像分析、模式识别和计算机视觉等领域的关键步骤[20 ] . 相机的视场范围较大,当前视场中存在多个待检摩擦片,如果在当前视场内对所有摩擦片进行缺陷检测,由于图像背景环境复杂,不仅增加了许多无谓的工作量,而且容易造成误检和漏检. 需要将待测摩擦片图像从背景中分割出来[21 ] . 摩擦片的形状规则且简单,使用Hough圆检测可以准确定位摩擦片的位置,并根据半径大小进行分割,如图2(a) 所示. 摩擦片呈圆环状,中间区域和周围区域不在检测范围内,因此将摩擦片的图像分割成3个部分,如图2(b) 所示. 其中A和C区域为不检测区域,利用如下步骤消除其对待测图像的干扰. ...

基于机器视觉铸件布氏硬度在线检测技术研究

1

2017

... 图像分割是图像分析、模式识别和计算机视觉等领域的关键步骤[20 ] . 相机的视场范围较大,当前视场中存在多个待检摩擦片,如果在当前视场内对所有摩擦片进行缺陷检测,由于图像背景环境复杂,不仅增加了许多无谓的工作量,而且容易造成误检和漏检. 需要将待测摩擦片图像从背景中分割出来[21 ] . 摩擦片的形状规则且简单,使用Hough圆检测可以准确定位摩擦片的位置,并根据半径大小进行分割,如图2(a) 所示. 摩擦片呈圆环状,中间区域和周围区域不在检测范围内,因此将摩擦片的图像分割成3个部分,如图2(b) 所示. 其中A和C区域为不检测区域,利用如下步骤消除其对待测图像的干扰. ...

基于机器视觉铸件布氏硬度在线检测技术研究

1

2017

... 图像分割是图像分析、模式识别和计算机视觉等领域的关键步骤[20 ] . 相机的视场范围较大,当前视场中存在多个待检摩擦片,如果在当前视场内对所有摩擦片进行缺陷检测,由于图像背景环境复杂,不仅增加了许多无谓的工作量,而且容易造成误检和漏检. 需要将待测摩擦片图像从背景中分割出来[21 ] . 摩擦片的形状规则且简单,使用Hough圆检测可以准确定位摩擦片的位置,并根据半径大小进行分割,如图2(a) 所示. 摩擦片呈圆环状,中间区域和周围区域不在检测范围内,因此将摩擦片的图像分割成3个部分,如图2(b) 所示. 其中A和C区域为不检测区域,利用如下步骤消除其对待测图像的干扰. ...

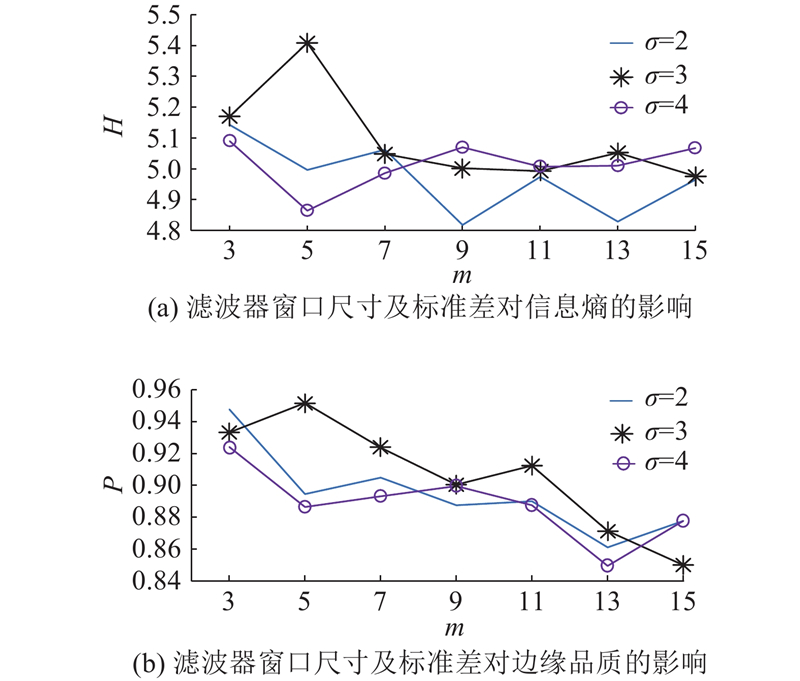

1

... 为了保证最终细节增强图像的清晰度和边缘品质,引入图像熵H (x )和边缘品质因数P [22 ] : ...

1

... 为了保证最终细节增强图像的清晰度和边缘品质,引入图像熵H (x )和边缘品质因数P [22 ] : ...

基于视觉显著性的太阳能电池片表面缺陷检测

1

2017

... 基于显著性强弱的缺陷提取是研究中的核心环节,所谓显著性是指物体、人或像素区别于相邻对象,吸引观察者的注意力的能力[23 ] . ...

基于视觉显著性的太阳能电池片表面缺陷检测

1

2017

... 基于显著性强弱的缺陷提取是研究中的核心环节,所谓显著性是指物体、人或像素区别于相邻对象,吸引观察者的注意力的能力[23 ] . ...

基于视觉显著性和脉冲耦合神经网络的成熟桑葚图像分割

1

2017

... 由工业CCD相机采集到的图片的颜色模型一般为RGB模型,即由红、绿和蓝3个颜色通道的变化与叠加来发生颜色的改变. RGB模型是机器设备记录图像信息的一种模型,该研究的对象是摩擦片,目的是利用显著性算法检测摩擦片表面的缺陷,针对该研究目标,RGB模型不适用. 引入基于生理特征且与设备无关的Lab颜色模型,该模型可以以数字化的信息来描述生物视觉的感观[24 ] . RGB模型无法直接转化为Lab模型,须先转化为XYZ模型,再由XYZ转化成Lab模型[25 ] ,具体步骤如下. ...

基于视觉显著性和脉冲耦合神经网络的成熟桑葚图像分割

1

2017

... 由工业CCD相机采集到的图片的颜色模型一般为RGB模型,即由红、绿和蓝3个颜色通道的变化与叠加来发生颜色的改变. RGB模型是机器设备记录图像信息的一种模型,该研究的对象是摩擦片,目的是利用显著性算法检测摩擦片表面的缺陷,针对该研究目标,RGB模型不适用. 引入基于生理特征且与设备无关的Lab颜色模型,该模型可以以数字化的信息来描述生物视觉的感观[24 ] . RGB模型无法直接转化为Lab模型,须先转化为XYZ模型,再由XYZ转化成Lab模型[25 ] ,具体步骤如下. ...

Visualization and quantitative detection of friction force by self-organized organic layered composites

1

2018

... 由工业CCD相机采集到的图片的颜色模型一般为RGB模型,即由红、绿和蓝3个颜色通道的变化与叠加来发生颜色的改变. RGB模型是机器设备记录图像信息的一种模型,该研究的对象是摩擦片,目的是利用显著性算法检测摩擦片表面的缺陷,针对该研究目标,RGB模型不适用. 引入基于生理特征且与设备无关的Lab颜色模型,该模型可以以数字化的信息来描述生物视觉的感观[24 ] . RGB模型无法直接转化为Lab模型,须先转化为XYZ模型,再由XYZ转化成Lab模型[25 ] ,具体步骤如下. ...

1

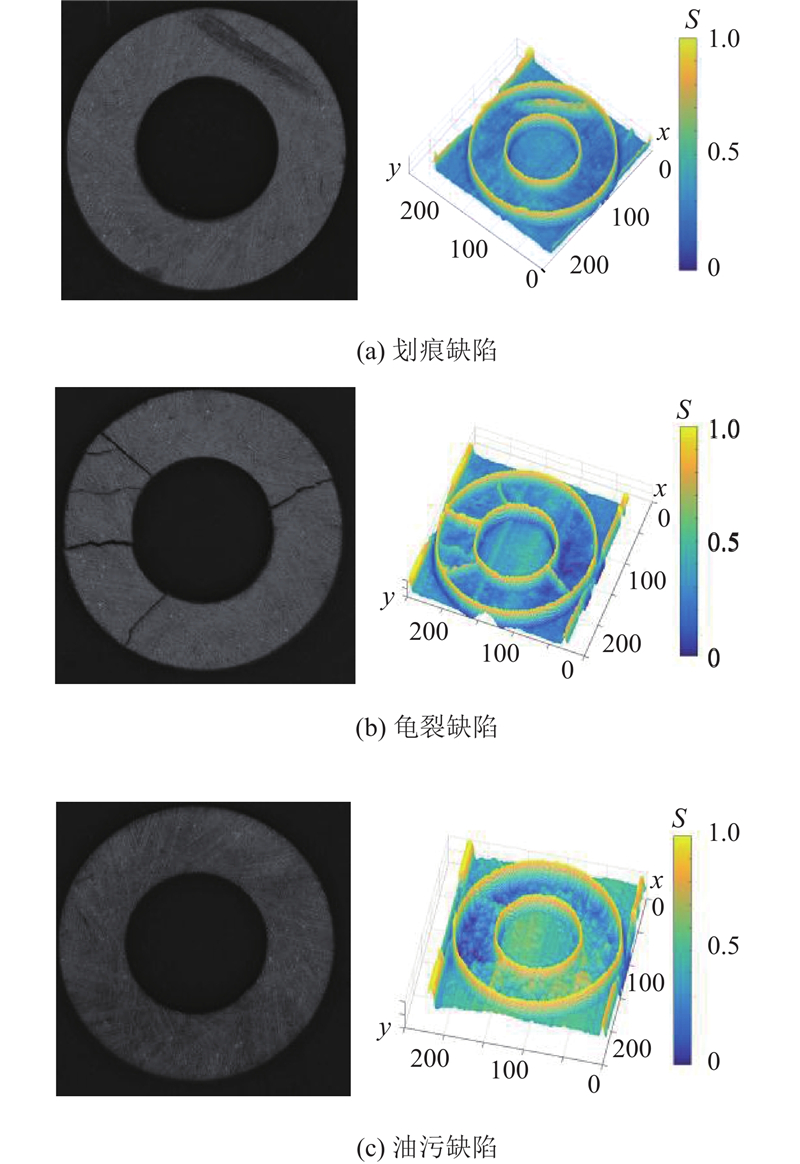

... 式中:σ 1 、σ 2 为标准差,满足σ 1 >σ 2 . DoG滤波器的频带上限为ω hc ,下限为ω lc ,ω hc 用于保留缺陷的边缘信息,过滤噪声,由σ 2 决定,ω lc 用于保留缺陷的区域信息,由σ 1 决定. 摩擦片表面存在的缺陷无论是形状大小还是颜色深浅都具有很大的随机性,因此频带分布范围较广,采用多个窄带通滤波器进行组合. 这样组合可以将多个窄带通滤波器的输出进行累加,有效避免在标记缺陷区域时使得显著性集中在缺陷的边缘或者区域的中心[26 ] . 设σ 1 /σ 2 =ρ ,滤波器的个数为N . ...

Micro-crack detection of multicrystalline solar cells featuring an improved anisotropic diffusion filter and image segmentation technique

2

2014

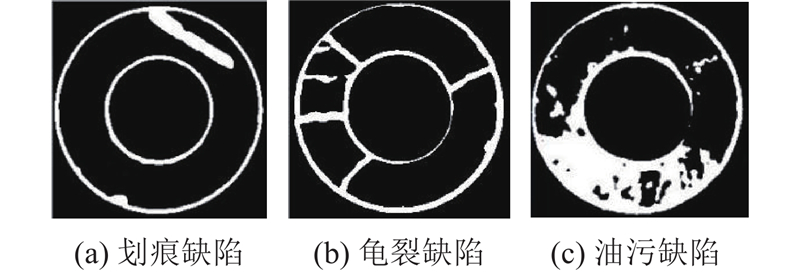

... 由于目前尚无共享测试图像库,参考Anwar等[27 ] 的研究方法建立测试图像库. 选择100个摩擦片样本作为实验测试数据,其中带有划痕缺陷的样本30个,带有龟裂缺陷的样本30个,带有油污缺陷的样本20个,不具有缺陷的样本20个,传送带运动速度设为0.5 m/s,每次触发采样视场内的平均摩擦片个数为8个. 为了检验算法的有效性、精确性以及效率,仿照单忠德等的做法,对摩擦片表面的实际缺陷进行人工标注,以标注结果作为标准,将检测结果与之对比,计算重合度. 系统运行平台为Windows10系统,CPU为i5-7 300 HQ,内存为8 GB. ...

... 2)定量评估,首次在Anwar等[27 ] 的研究中提出该评估方法,但是应用较少. 该研究采用精确率P 、召回率R 和综合指数F 3个指标确定算法检测出的缺陷区域与人工标注区域之间的接近程度,计算公式为 ...

Analysis techniques for photovoltaic modules based on amorphous solar cells

1

2017

... 1)定性评估[28 ] ,目前该领域内多用的一种评估方法,是一种以有和无作为标准的评估方法. 判断当前输入图像是否具有缺陷,若判断正确,则认为评估结果为好,反之为坏. 利用纹理检测法[29 ] 和差分法[30 ] 分别对摩擦片的缺陷进行检测,与该算法进行比较,结果如表1 所示. 表中,N num 为各种类型的样本的数量,R Y 、R N 分别为有缺陷和无缺陷的检测结果,R W 、R O 分别为误检和漏检的检测结果,P AC 为准确率. ...

机械加工零件表面纹理缺陷检测

3

2004

... 1)定性评估[28 ] ,目前该领域内多用的一种评估方法,是一种以有和无作为标准的评估方法. 判断当前输入图像是否具有缺陷,若判断正确,则认为评估结果为好,反之为坏. 利用纹理检测法[29 ] 和差分法[30 ] 分别对摩擦片的缺陷进行检测,与该算法进行比较,结果如表1 所示. 表中,N num 为各种类型的样本的数量,R Y 、R N 分别为有缺陷和无缺陷的检测结果,R W 、R O 分别为误检和漏检的检测结果,P AC 为准确率. ...

... 贺振东等[30 ] 的算法应用于本研究的对象时检测效率较低,效率和实用性不具有比较性,因此选用Huang等[17 ] (算法A)和黎明等[29 ] (算法B)的研究与该算法在同样工况下各处理100个摩擦片样本,检测用时和准确率如表3 所示. 表中,t sum 为总用时. 通过对比可以看出,Huang等[17 ] 的算法检测时间和该算法相近,但是准确率存在较大差距,黎明等[29 ] 的算法检测时间过长,实时性较差,且准确率不高. ...

... [29 ]的算法检测时间过长,实时性较差,且准确率不高. ...

机械加工零件表面纹理缺陷检测

3

2004

... 1)定性评估[28 ] ,目前该领域内多用的一种评估方法,是一种以有和无作为标准的评估方法. 判断当前输入图像是否具有缺陷,若判断正确,则认为评估结果为好,反之为坏. 利用纹理检测法[29 ] 和差分法[30 ] 分别对摩擦片的缺陷进行检测,与该算法进行比较,结果如表1 所示. 表中,N num 为各种类型的样本的数量,R Y 、R N 分别为有缺陷和无缺陷的检测结果,R W 、R O 分别为误检和漏检的检测结果,P AC 为准确率. ...

... 贺振东等[30 ] 的算法应用于本研究的对象时检测效率较低,效率和实用性不具有比较性,因此选用Huang等[17 ] (算法A)和黎明等[29 ] (算法B)的研究与该算法在同样工况下各处理100个摩擦片样本,检测用时和准确率如表3 所示. 表中,t sum 为总用时. 通过对比可以看出,Huang等[17 ] 的算法检测时间和该算法相近,但是准确率存在较大差距,黎明等[29 ] 的算法检测时间过长,实时性较差,且准确率不高. ...

... [29 ]的算法检测时间过长,实时性较差,且准确率不高. ...

基于背景差分的高铁钢轨表面缺陷图像分割

2

2016

... 1)定性评估[28 ] ,目前该领域内多用的一种评估方法,是一种以有和无作为标准的评估方法. 判断当前输入图像是否具有缺陷,若判断正确,则认为评估结果为好,反之为坏. 利用纹理检测法[29 ] 和差分法[30 ] 分别对摩擦片的缺陷进行检测,与该算法进行比较,结果如表1 所示. 表中,N num 为各种类型的样本的数量,R Y 、R N 分别为有缺陷和无缺陷的检测结果,R W 、R O 分别为误检和漏检的检测结果,P AC 为准确率. ...

... 贺振东等[30 ] 的算法应用于本研究的对象时检测效率较低,效率和实用性不具有比较性,因此选用Huang等[17 ] (算法A)和黎明等[29 ] (算法B)的研究与该算法在同样工况下各处理100个摩擦片样本,检测用时和准确率如表3 所示. 表中,t sum 为总用时. 通过对比可以看出,Huang等[17 ] 的算法检测时间和该算法相近,但是准确率存在较大差距,黎明等[29 ] 的算法检测时间过长,实时性较差,且准确率不高. ...

基于背景差分的高铁钢轨表面缺陷图像分割

2

2016

... 1)定性评估[28 ] ,目前该领域内多用的一种评估方法,是一种以有和无作为标准的评估方法. 判断当前输入图像是否具有缺陷,若判断正确,则认为评估结果为好,反之为坏. 利用纹理检测法[29 ] 和差分法[30 ] 分别对摩擦片的缺陷进行检测,与该算法进行比较,结果如表1 所示. 表中,N num 为各种类型的样本的数量,R Y 、R N 分别为有缺陷和无缺陷的检测结果,R W 、R O 分别为误检和漏检的检测结果,P AC 为准确率. ...

... 贺振东等[30 ] 的算法应用于本研究的对象时检测效率较低,效率和实用性不具有比较性,因此选用Huang等[17 ] (算法A)和黎明等[29 ] (算法B)的研究与该算法在同样工况下各处理100个摩擦片样本,检测用时和准确率如表3 所示. 表中,t sum 为总用时. 通过对比可以看出,Huang等[17 ] 的算法检测时间和该算法相近,但是准确率存在较大差距,黎明等[29 ] 的算法检测时间过长,实时性较差,且准确率不高. ...