1. 模型制作及试验方案

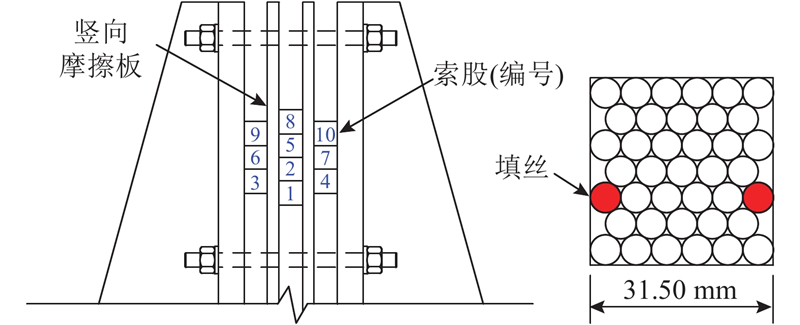

图 1

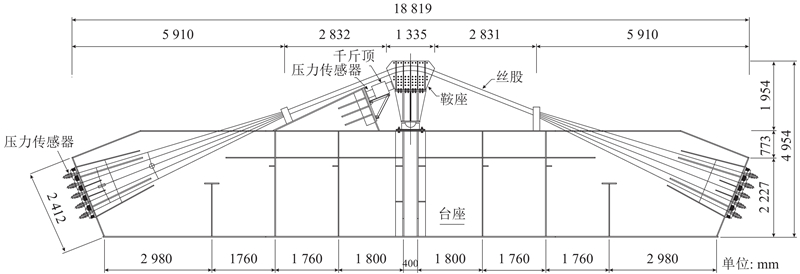

试验设计了自平衡式钢台座,用于承担试验产生的巨大反力并作为试验操作平台. 试验模型总体设计情况如图2所示,其中试验鞍座的底部支撑于试验台座上,且可沿纵向转动.

图 2

图 3

图 3 滑移试验现场位移测区设置

Fig.3 Settings of displacement measuring area in slip test site

表 1 滑移试验工况设置情况

Tab.1

| 工况编号 | ns | 索股编号 | 设位移测点的索股 |

| A | 1 | 1# | 1# |

| B | 4 | 1#~4# | 1#~4# |

| C | 7 | 1#~7# | 1#、3#~7# |

| D | 10 | 1#~10# | 1#、3#~4#、6#~10# |

2. 试验结果及分析

2.1. 滑移行为

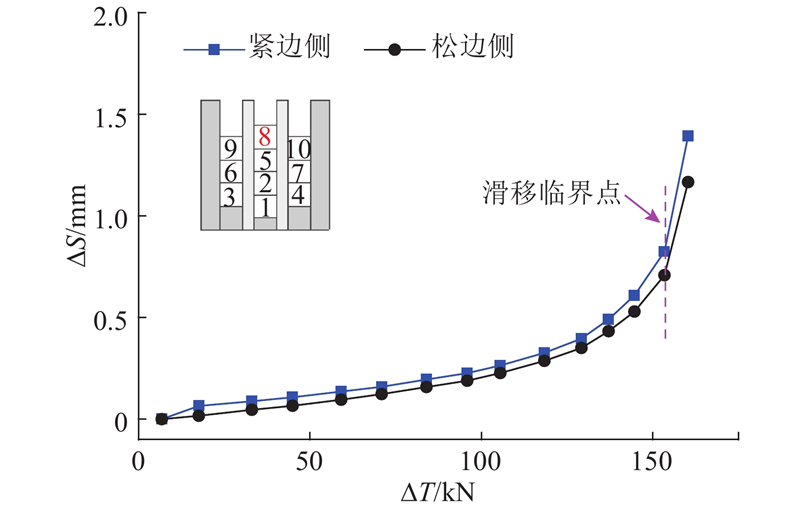

图4给出了工况D中8#索股的紧边侧与松边侧相对鞍座的位移变化情况,以此为例分析索股滑移行为. 图中,ΔT为鞍座两侧的索力差;ΔS为索股相对索鞍的位移量,为便于比较,ΔS取绝对值.

图 4

图 4 索股滑移特性分析曲线(工况D的8#索股)

Fig.4 Curves for analyzing slip behavior of strand (8# strand in case D)

由图4可看出,在加载初期,索股相对位移与索力差间基本呈线性变化关系. 随着顶推力的增加,曲线斜率逐渐增大从而出现弧形变化段,这意味着索股在鞍座内开始出现微量的局部蠕动,但索股仍具有相当的索力差增长空间来继续分担新增的不平衡力. 随着顶推加载的继续,索股达到滑移临界点,此后曲线斜率陡然增大,表示索股在鞍座内已发生滑移且难以继续承担新增的不平衡力,但仍具备维持自身原有索力差的能力.

2.2. 名义摩擦系数

利用欧拉公式计算主缆名义摩擦系数,以此表征主缆与鞍座间的综合摩擦水平[14]. 对于本试验,各索股滑移时所对应的整体名义摩擦系数为

式中:μ(i) 为i# 索股滑移时的试验主缆的名义摩擦系数;θ为鞍座包角;

根据式(1),得到各工况各层索股滑移所对应的主缆名义摩擦系数如表2所示.

表 2 名义摩擦系数试验结果

Tab.2

| 工况编号 | 滑移索股编号 | μ(i) |

| 工况A | 1# | 0.371 |

| 工况B | 2# | 0.331 |

| 4# | 0.458 | |

| 1# | 0.486 | |

| 工况C | 5# | 0.337 |

| 6# | 0.337 | |

| 4# | 0.548 | |

| 1# | 0.591 | |

| 工况D | 8# | 0.312 |

| 10# | 0.360 | |

| 6# | 0.495 | |

| 4# | 0.618 | |

| 1# | 0.639 |

从表中可明显看出索股间的分层滑移现象,即索股自上而下逐批滑移. 这是由于下层索股较上层索股具有更高的抗滑摩擦力. 同时,对比各工况结果可知,索股数目越多的工况所对应的最大名义摩擦系数也越大. 这说明在索股排列方式一定的条件下,索股侧面摩阻的抗滑贡献与索股数目存在正相关关系,故应通过少索股试验所探究的索股力学特征及滑移规律,进行相应的理论推导,从而可对实际工程中更多索股的情况进行抗滑移分析研究.

3. 滑移分析模型

3.1. 模型构建

基于试验研究,索股滑移模型可作如下假定:

1)各索股初始索力相等,随着鞍座两侧不平衡力的增大,各索股力差线性等值变化,且抗滑摩擦力小的索股最先进入滑移状态;

2)索股滑移后,其两侧索力差保持不变,后续增大的缆力差由未滑移索股继续分担,直至所有索股都滑移后,主缆与鞍座间产生整体滑移.

图 5

综上分析,索股在不平衡力加载过程中的抗滑摩擦力可表示为

式中:

鞍座两侧的主缆力差平均分配至未滑移的索股,从而产生各索股的滑移力. 因此,各级不平衡力加载时分配至索股的滑移力可表示为

式中:

因此,各索股在第j级加载时所承担的滑移力可累积计算得到,即

在获得各索股在各级加载时的抗滑力及滑移力之后,便可以判断各索股的滑移时刻,进而参照式(1)计算对应时刻的主缆整体名义摩擦系数. 此外,还须说明的是,上述是以单列索股作为典型例进行理论推导的,在实际应用时,可按照索股侧面接触情况(如竖向摩擦板或隔片)取定侧面摩擦系数;而当存在多列索股时,可参照文献[9]以各子鞍槽内的最高列作为侧向力计算列进行侧面摩阻计算,其余分析方法则与上文一致.

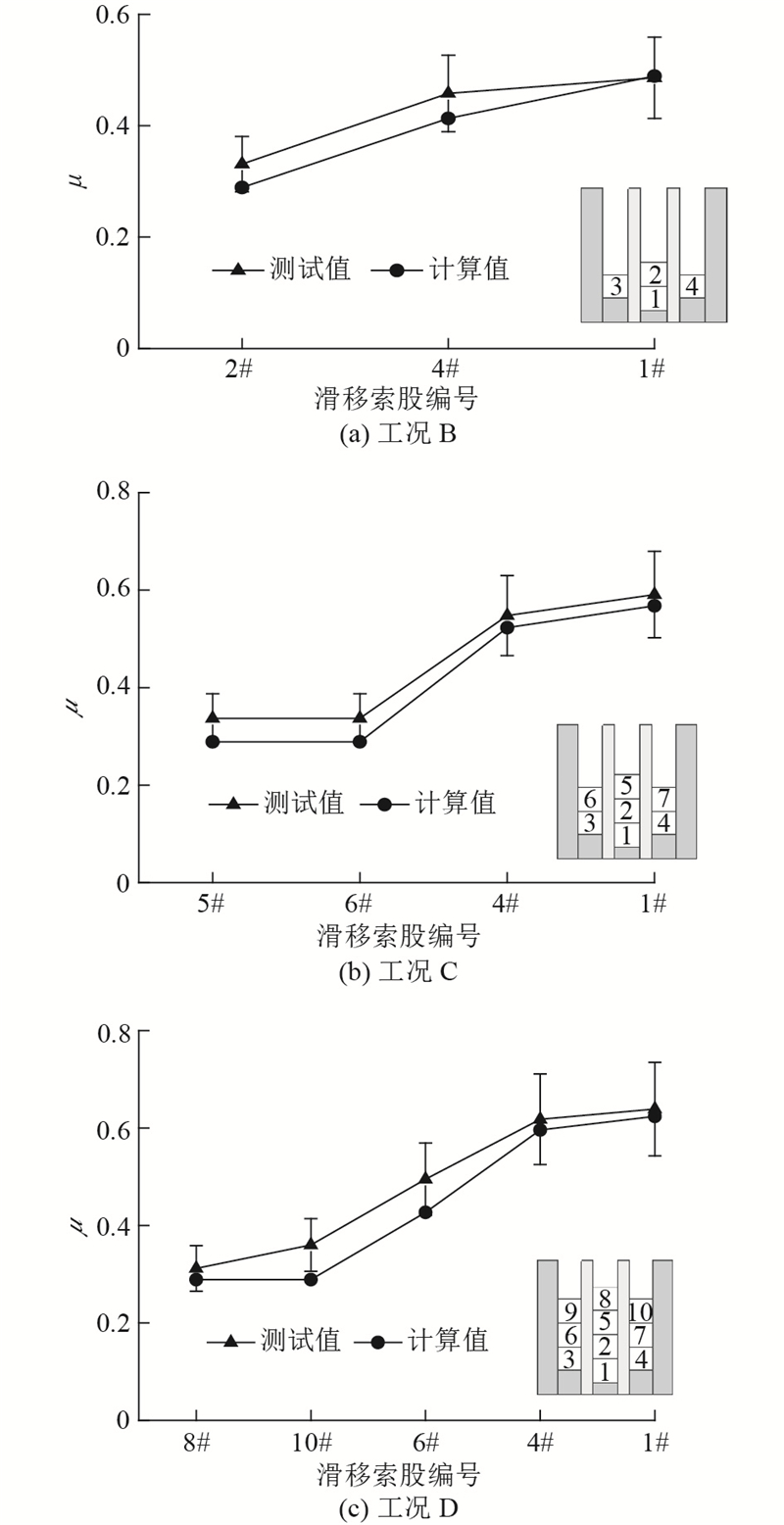

3.2. 模型验证

根据试验结果取丝股间摩擦系数为0.2,索股与鞍座或竖向摩擦板之间的摩擦系数取工况A的单根索股试验值0.371,以此进行理论计算,其结果与试验结果的对比情况如图6所示. 图中,μ为各处索股滑移时所对应的主缆名义摩擦系数. 为便于查看,图中同时给出了15%的误差线.

图 6

图 6 试验工况下计算值与测试值的对比情况

Fig.6 Comparison between calculated and measured results of test cases

4. 实桥抗滑方案研究

温州瓯江北口大桥为三塔双层悬索桥,桥跨布置为(230+2×800+348) m,主缆由169根索股组成,每股由127根平行镀锌钢丝组成. 中主鞍座设计为15个槽路,中央列排15根索股,边列排8根索股. 由于该桥首次采用了A型混凝土中塔,对主缆与中主鞍座间的抗滑能力提出了更高的要求. 基于全桥仿真分析,计算主缆抗滑所需的名义摩擦系数为0.149. 根据《公路悬索桥设计规范》[14],在摩擦系数取建议值0.15的情况下,抗滑安全系数K

本文试验表明了设置竖向摩擦板的有效性,可对此进行实桥设计研究. 通过调整竖向摩擦板的数量(nv),形成3种抗滑方案(C1~C3),并利用所建立的理论计算方法,得到各方案的索股滑移情况如图7所示,计算过程中基础摩擦系数均按规范建议值0.15取定,图中竖线表示竖向摩擦板布设位置.

图 7

图 7 3种抗滑方案下实桥索股的滑移情况

Fig.7 Slip conditions of cable strands of real bridge under three anti-slip schemes

从图7可以看出,由于处于不同位置及不同接触边界条件下的索股的抗滑能力不同,主缆索股表现为逐批滑移现象. 其中,方案C1各列相同层高处的索股由于接触条件一致,因此表现为自上而下的分层滑移现象,而方案C2和方案C3中并非所有索股均由竖向摩擦板提供有力的侧面抗滑摩擦力,因此会造成同一层高处的索股滑移不同步,其抗滑整体安全性相对较差.

表3给出了各方案的主缆抗滑验算结果,可以看出,除方案C3外,其余方案在终滑状态下可满足主缆抗滑K≥2的规范要求,且首滑状态下安全系数K≥1,说明即使在最不利加载条件下也无索股滑移. 但考虑到方案C2的主缆首滑偏低(接近于1),故为保证主缆整体的抗滑安全性,在该抗滑措施首次应用于实际工程中时建议采用方案C1,即全竖向摩擦板式的鞍座结构型式,以期达到更为安全、可靠的主缆抗滑效果.

表 3 3种抗滑方案的计算结果

Tab.3

| 方案 | nv | μ | K | |||

| 首滑 | 终滑 | 首滑 | 终滑 | |||

| C1 | 14 | 0.179 | 0.422 | 1.20 | 2.83 | |

| C2 | 10 | 0.150 | 0.330 | 1.01 | 2.22 | |

| C3 | 6 | 0.150 | 0.283 | 1.01 | 1.90 | |

5. 结 论

(1)试验结果表明,由于鞍槽内不同位置处的索股抗滑能力有所差异,加载过程中的主缆索股表现为分层滑移现象,且索股滑移后仍可基本维持其原有索力差不变.

(2)在鞍座内增设竖向摩擦板可有效提高主缆的整体抗滑能力,且试验索股数量对主缆抗滑能力有明显影响.

(3)方案研究表明,列间全设竖向摩擦板抗滑能力最强,且有利于主缆整体抗滑安全性的保持,故推荐实桥鞍座采用全设竖向摩擦板的抗滑设计方案.

由于竖向摩擦板需要为索股提供可靠的侧面抗滑摩擦力,其底部应与鞍座牢靠固定,而采用全竖向摩擦板时,会压缩焊接空间,在实际实施时应就此开展专门的制作及加工工艺研究,以保证机械构造的可实现性.

参考文献

多塔连跨悬索桥综述

[J].DOI:10.3969/j.issn.1002-0268.2011.09.006 [本文引用: 2]

Overview of multi-pylon multi-span suspension bridge

[J].DOI:10.3969/j.issn.1002-0268.2011.09.006 [本文引用: 2]

Advanced analysis of multi-span suspension bridges

[J].

Study on economic performances of multi-span suspension bridges part 1: simple estimation formulas

[J].DOI:10.12989/sem.2013.47.2.265

多塔悬索桥结构变形的实用计算方法

[J].DOI:10.3969/j.issn.1001-7372.2016.06.007 [本文引用: 1]

Practical calculation method for structural deformation of multi-span suspension bridge

[J].DOI:10.3969/j.issn.1001-7372.2016.06.007 [本文引用: 1]

泰州长江公路大桥三塔悬索桥中塔结构形式的选取

[J].

Selection of structural type for intermediate tower of three-tower suspension bridge of Taizhou Changjiang River highway bridge

[J].

多塔悬索桥中塔鞍座水平摩擦板抗滑方案试验研究

[J].DOI:10.3969/j.issn.1003-4722.2018.02.003 [本文引用: 2]

Test study of anti-slip scheme of horizontal friction plates for middle tower saddle of multi-tower suspension bridge

[J].DOI:10.3969/j.issn.1003-4722.2018.02.003 [本文引用: 2]

Slip behavior of cable against saddle in suspension bridges

[J].DOI:10.1061/(ASCE)0733-9445(1992)118:2(377) [本文引用: 1]

Analytical model for frictional resistance between cable and saddle of suspension bridges equipped with vertical friction plates

[J].

悬索桥主缆与索鞍间侧向力理论计算方法与公式研究

[J].

Theoretical calculation method and formula for lateral force between main cable and cable saddle for suspension bridge

[J].

悬索桥主缆与索鞍间侧向力分布模式的模型试验研究

[J].

Experimental study on distribution pattern of lateral force between main cable and cable saddle for suspension bridge

[J].

Frictional resistance between cable and saddle equipped with friction plate

[J].DOI:10.1061/(ASCE)0733-9445(1995)121:1(1) [本文引用: 3]

缆索与鞍座间的摩擦特性

[J].DOI:10.3969/j.issn.1673-5196.2011.02.027 [本文引用: 1]

Characteristics of friction between cable and saddle

[J].DOI:10.3969/j.issn.1673-5196.2011.02.027 [本文引用: 1]

悬索桥主缆与鞍座摩擦特性试验研究

[J].

Study on cable-saddle frictional characteristics of long-span suspension bridges

[J].