无砟轨道具有高平顺性、高稳定性、良好的耐久性和少维修的特点[1],为了缓解我国铁路运输压力,提升铁路运输质量,部分无砟轨道线路采用客货共线模式运营[2]. 在客货共线条件下,相较于客车,货车具有更大的轴重及运量,两者的荷载特征差异势必影响无砟轨道损伤的发展,例如在我国广泛应用的CRTS Ⅰ型板式无砟轨道. 该轨道为层状结构体系,其低弹性模量(E=100~300 MPa)的水泥乳化沥青砂浆(cement and emulsified asphalt mortar,CA砂浆)对轨道板的约束相对较弱,两者之间易形成离缝[3]. 在轨道结构长期服役过程中,砂浆离缝的不断扩展会极大削弱对轨道板的支承作用,加剧轨道板的损伤发展速度, 其中在客货混跑状态下CA砂浆与轨道板的损伤更为突出[4-5]. 由于张拉预留孔的设置,轨道板锚穴部位处的轨道板厚度较小,相比于轨道板其他部位,该处更容易产生损伤. 因此,当离缝扩展至轨道板锚穴部位时,轨道板产生损伤的可能性更大. 混凝土作为轨道板的主要材料,具有组成复杂、多孔性、均质性差、极限应变小等特点. 在无砟轨道的运营过程中混凝土的损伤规律尚不明确,故有必要引入适当的本构理论来分析客货共线条件下砂浆离缝对锚穴位置处轨道板损伤状况的影响,以探究砂浆离缝条件下轨道板的损伤规律.

关于无砟轨道的损伤问题,林红松[8]建立损伤函数描述道床裂纹的“车辆-轨道”耦合振动模型,分析裂纹位置对无砟轨道动力响应的影响;黄慧超等[9]通过建立含道床板贯通裂纹的双块式无砟轨道梁体模型,分析得到最不利荷载作用下轨道板修补材料的受力变形特征,以上研究均基于线弹性理论. 考虑到材料劣化是结构损伤的内在原因,方树薇[10]基于混凝土线弹性断裂力学和应用扩展有限元方法分析道床板裂纹尖端的应力强度因子及扩展情况. 刘建超[11]采用内聚力理论分析CRTSⅡ型板砂浆层界面的力学行为,得到温度梯度荷载作用下轨道板与砂浆层层间损伤的分布和发展情况. 朱胜阳等[12]采用混凝土塑性损伤模型分析变温和列车动荷载共同作用下道床板损伤的演变规律及道床板损伤对结构力学行为的影响. 目前尚未见到关于锚穴位置处Ⅰ型轨道板上表面损伤规律的研究. 因此,本研究以客货共线CRTS Ⅰ型板式无砟轨道为研究对象,基于损伤力学理论,应用混凝土塑性损伤模型,建立砂浆离缝状态时轨道板损伤分布模型,分析锚穴位置处轨道板上表面损伤随CA砂浆离缝状态的分布状况,以明确轨道板损伤规律,阐释锚穴附近轨道板上表面混凝土开裂的原因.

1. 基于损伤力学的混凝土塑性损伤模型

1.1. 混凝土塑性损伤模型理论

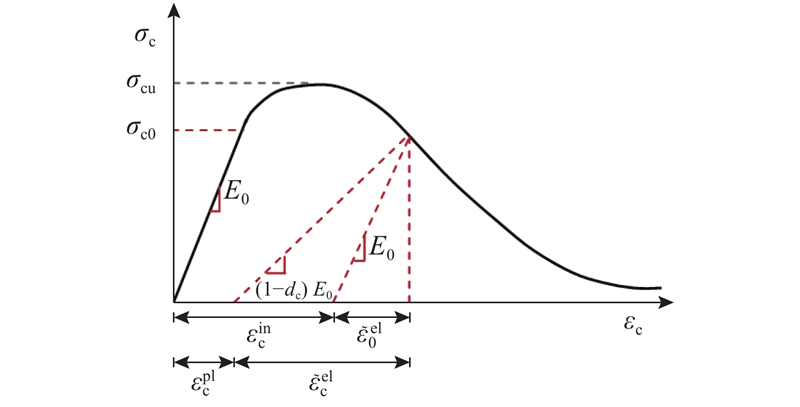

以单轴压缩行为为例,在混凝土塑性损伤模型中假定材料在屈服应力

图 1

混凝土名义压缩应力和有效压缩应力表达式分别为

式中:

假定材料损伤后的弹性模量E可以通过E0与损伤因子d来表示:

损伤因子d是dc、拉伸损伤因子dt和应力状态的函数. 混凝土塑性损伤模型规定,在单轴循环荷载作用下,有

式中:st、sc分别为与应力反向有关的刚度恢复应力状态的函数,表达式分别为

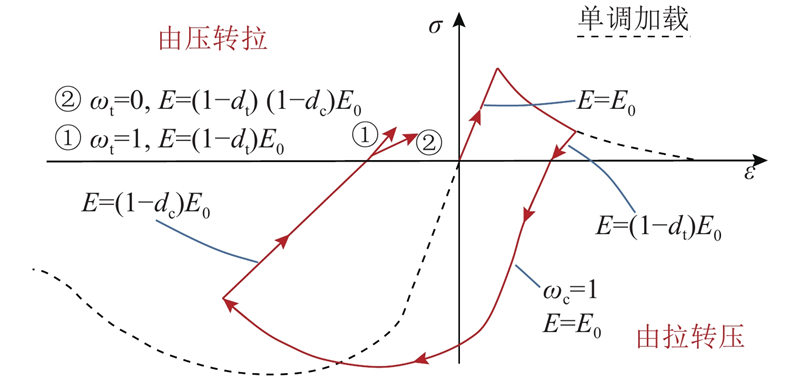

其中,wt、wc为权重因子,用于控制反向加载下材料刚度的恢复. 如图2所示为单轴往复荷载(拉伸-压缩-拉伸)作用下塑性损伤模型弹性模量恢复示意图. 取wc=1,wt=0,分别表示混凝土由受拉转入受压时刚度可完全恢复和混凝土由受压转入受拉时刚度不能恢复,此时应力应变曲线如图中红色实线所示.

图 2

图 2 CDP 模型在往复荷载作用下的弹性模量恢复示意图

Fig.2 Schematic diagram of elasticity modulus recovery of CDP model under reciprocating load

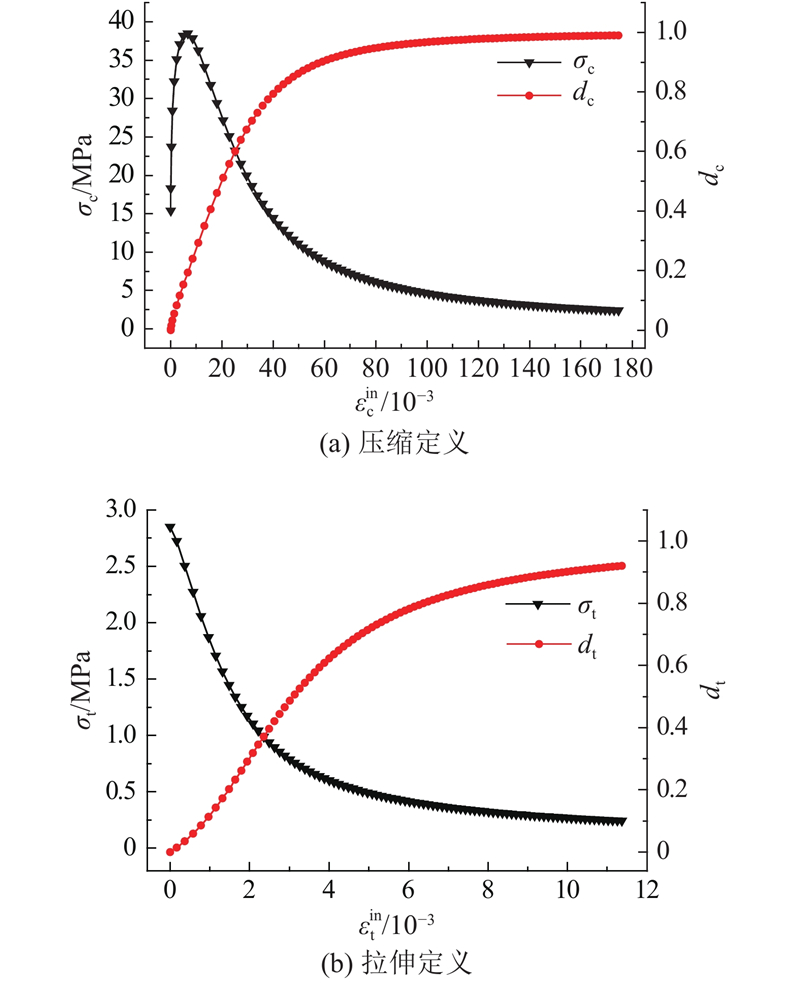

1.2. 损伤因子确定

准确定义混凝土塑性损伤模型的本构关系及损伤因子是描述混凝土塑性损伤的关键. 在该本构关系基础上引入损伤因子的概念,由式(3)可得,当材料受压时,混凝土单轴有效受压应力-应变关系为

根据《混凝土结构设计规范GB50010-2010》[16],有

式中:ac为单轴受压本构关系曲线下降段参数,fc,r为单轴抗压强度代表值,

假设非弹性应变

拉伸损伤因子的计算方法与之类似:

式中:当

非弹性应变

根据式(6)~(10),计算得到压缩(拉伸)时,轨道板所用C60混凝土的

图 3

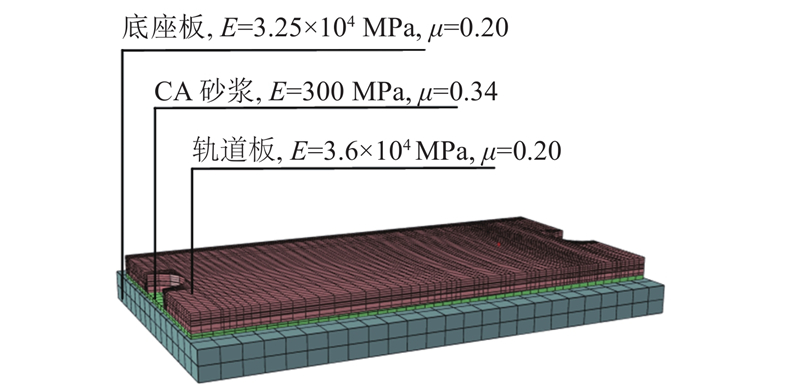

2. 砂浆离缝状态下轨道板损伤分布模型

2.1. 轨道板损伤分布模型

将前文计算所得的

图 4

图 5

图 5 CRTS I型板式无砟轨道砂浆离缝示意图

Fig.5 Debonding schematic diagram of CRTS I slab track

2.2. 钢轨支点压力施加

图 6

图 7

图 8

3. 离缝状态下轨道板动力特性及损伤分布

以轨道板竖向位移y以及混凝土拉伸损伤因子dt为主要指标,计算分析离缝分别扩展至第1、2、3锚穴位置且离缝高度h分别为0.5、0.8、1.0、1.3、1.5 mm时,在客、货车荷载作用下,I型轨道板端部竖向动态位移、锚穴周边轨道板上表面混凝土的损伤规律及分布状况.

3.1. 轨道板上表面损伤因子

如图9所示为在荷载时程曲线加载下出现并达到最大损伤的轨道板损伤分布图. 由图9(a)可以看出,当离缝扩展至第2锚穴时,在货车荷载作用下,当h=0.8 mm时,轨道板不再处于弹性受力阶段,开始出现损伤,其中最大损伤因子dt,max=0.25;当h=1.0 mm时,dt迅速增大至1.00,离缝根部位置处轨道板上表面部分区域已达到完全损伤. 由图9(b)可以看出,当离缝扩展至第3锚穴时,在客车荷载作用下,当h=1.0 mm时,轨道板上表面部分区域达到完全损伤. 由图9(c)可以看出,当离缝扩展至第3锚穴时,在货车荷载作用下,当h=0.8 mm时,轨道板上表面离缝根部相应位置处大部分区域已达到完全损伤,且随着离缝高度的增加,损伤带迅速扩展,在h=1.3 mm时开始形成二次损伤带,且二次损伤带中也有部分区域完全损伤.

图 9

图 9 不同工况下轨道板最大损伤分布

Fig.9 Maximum damage distribution of track slab under different cases

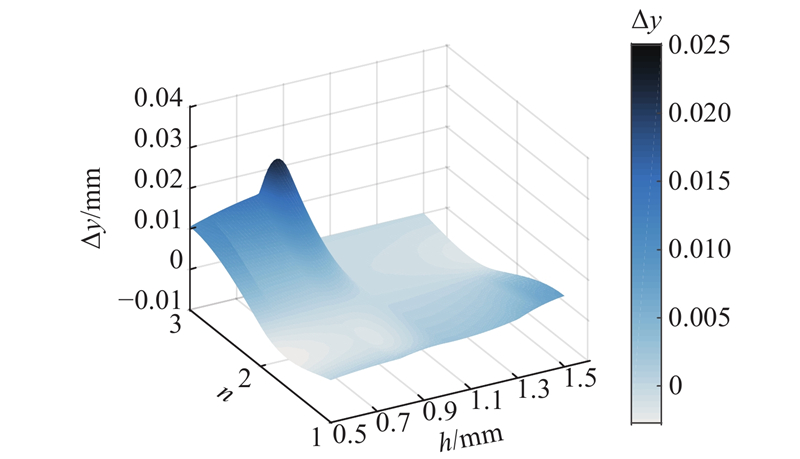

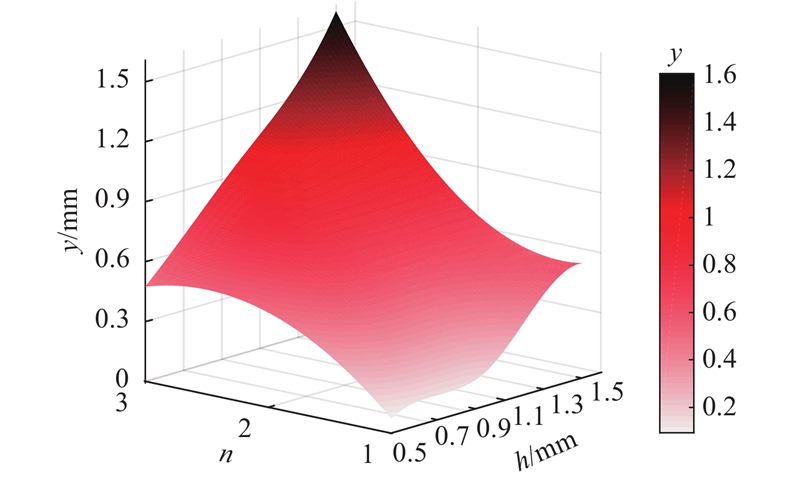

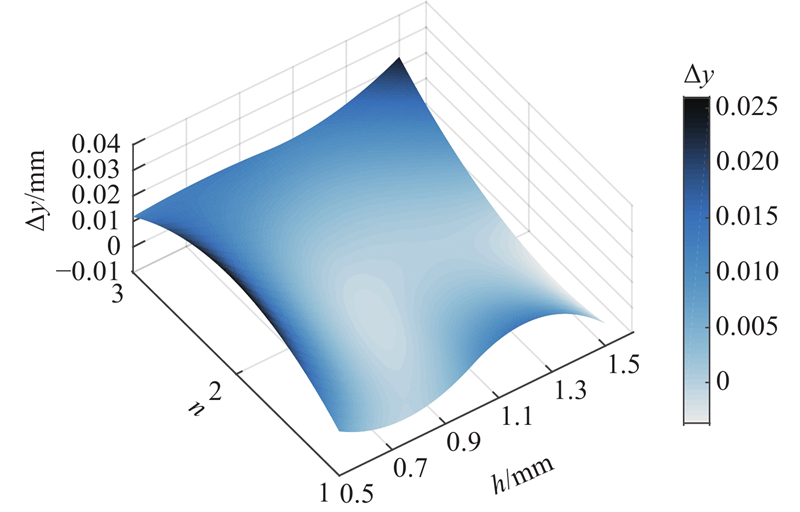

为了更好地分析轨道板上表面的损伤规律,取不同离缝状态下客、货车通过时轨道板上表面最大损伤因子,得到损伤因子影响因素的插值曲面图,如图10所示. 图中,n=1、2、3分别为离缝扩展至第1、2、3锚穴位置(l=346、586、826 mm)时的情况.

图 10

由图10(a)可知,在客车荷载下,当离缝扩展至第1锚穴时,轨道板上表面始终有dt=0,离缝高度变化不会导致轨道板产生损伤;随着离缝长度不断扩展,损伤产生(dt>0)的临界离缝高度逐渐变小,当离缝扩展到第2锚穴后,损伤产生的临界离缝高度随离缝扩展长度的变化趋于平缓,此时损伤产生的临界离缝高度约为0.8 mm;当离缝高度大于损伤产生的临界离缝高度后,损伤因子随离缝高度的增大显著增长,且离缝扩展长度越大,损伤因子随离缝高度的变化越剧烈;随着离缝长度不断扩展,混凝土材料损伤完全(dt=1)的临界离缝高度也随离缝长度的扩展而逐渐变小,其中当离缝扩展至第1至第2锚穴中间时,损伤完全的临界离缝高度约为1.2 mm,当离缝扩展至第3锚穴时,损伤完全的临界离缝高度约为1.0 mm.

由图10(b)可知,在货车荷载下,当离缝扩展至第1锚穴时,损伤产生(dt>0)的临界离缝高度为1.0 mm;随着离缝长度的不断扩展,损伤产生(dt>0)的临界离缝高度逐渐变小,当离缝扩展至第2锚穴后,损伤产生的临界离缝高度随离缝扩展长度的变化趋于平缓,此时损伤产生的临界离缝高度约为0.6 mm;当离缝高度大于损伤产生的临界离缝高度后,损伤因子随离缝高度的增大显著增长,且离缝扩展长度越大,损伤因子随离缝高度的变化越剧烈;随着离缝长度不断扩展,混凝土材料损伤完全(dt=1)的临界离缝高度也随离缝长度的扩展逐渐变小,其中当离缝扩展至第1锚穴时,轨道板区域内不会出现完全损伤(dt=1),当离缝扩展至第1至第2锚穴中间时,损伤完全的临界离缝高度约为1.2 mm,当离缝扩展至第3锚穴时,损伤完全的临界离缝高度约为0.8 mm.

3.2. 轨道板端部竖向位移

当离缝扩展至第3锚穴,h=0.5、0.8、1.0、1.3 mm时,客货车荷载下轨道板板端竖向位移y的时程曲线如图11所示. 由图11(a)可以看出,在客车荷载下,当离缝扩展至第3锚穴,h=0.5、0.8、1.0 mm时,轨道板端部竖向位移略大于离缝高度,说明离缝处CA砂浆层对轨道板产生支承作用;当h≥1.0 mm后,轨道板端部竖向位移曲线基本重合,表明y基本稳定,且最大竖向位移出现在h=1.3 mm时,为ymax=1.06 mm,说明离缝处CA砂浆完全失去支承. 由图11(b)可以看出,在货车荷载下,当离缝扩展至第3锚穴时,轨道板端部竖向位移均略大于离缝高度,说明离缝处CA砂浆层对轨道板产生支承作用.

图 11

图 11 客、货车荷载作用下轨道板端部竖向位移的时程曲线

Fig.11 Time history curves of track slab end vertical displacement under loads of passenger car and freight car

图 12

图 12 客车荷载下的板端竖向位移

Fig.12 Vertical displacement of slab end under load of passenger car

图 13

图 13 客车荷载下的板端竖向位移变化率

Fig.13 Vertical displacement change rate of slab end under load of passenger car

图 14

图 14 货车荷载下的板端竖向位移

Fig.14 Vertical displacement of slab end under load of freight car

图 15

图 15 货车荷载下的板端竖向位移变化率

Fig.15 Vertical displacement change rate of slab end under load of freight car

由图12、13可知,在客车荷载下,当离缝扩展至第1锚穴时,随离缝高度增大,轨道板端竖向位移随离缝高度变化的增长率略有增大,离缝高度对轨道板端竖向位移的影响较小. 随着离缝向第3锚穴扩展,离缝高度对轨道板板端竖向位移的影响不断增大,当离缝扩展至第3锚穴,h=0.8~1.0 mm时,轨道板端竖向位移随离缝高度的增长率达到最大值,通过对比损伤因子影响图可知,该离缝高度区间正好为轨道板损伤产生的临界离缝高度至损伤完全的临界离缝高度. 该现象能解释在轨道板损伤后,轨道结构整体抗弯刚度迅速降低导致板端竖向位移迅速增大的规律,当h>1.0 mm后,轨道板部分区域已完全破坏,但由于离缝高度大于轨道板端竖向位移,CA砂浆形成脱空,轨道板端竖向位移不再随离缝高度的增长而增大.

由图14、15可知,在货车荷载且离缝扩展至第1锚穴的情况下,当h<1.0 mm时,离缝高度对板端竖向位移的影响较小,当h=1.0~1.3 mm时,轨道板端竖向位移随离缝高度变化的增长率略有增大,在该离缝高度区间内,混凝土轨道板出现损伤,损伤发展导致板端竖向位移迅速增大;随着离缝不断向第3锚穴扩展,离缝高度对轨道板端竖向位移的影响不断增大,当离缝扩展至第2锚穴,h=0.5~1.0 mm时,轨道板端竖向位移随离缝高度的增长率较大,通过对比损伤因子影响图可知,该离缝高度区间正好对应着轨道板损伤产生的临界离缝高度至损伤完全的临界离缝高度,此后,由于离缝高度大于板端竖向位移,CA砂浆形成脱空,轨道板端竖向位移不再随离缝高度的增长而增大;当离缝扩展至第3锚穴,h=0.5~1.0 mm时,轨道板端竖向位移随离缝高度的增长率较离缝在第2锚穴位置时有较大的提升,这是由于随着离缝长度的扩展,损伤产生的临界离缝高度更小,当h>1.3 mm后,由于二次损伤带的产生,板端竖向位移随离缝高度变化的增长率再次增大.

4. 结 论

(1)在客货共线条件下,随着离缝长度的不断扩展,混凝土损伤产生(dt>0)的临界离缝高度以及完全损伤(dt=1)的临界离缝高度逐渐变小;在相同离缝高度下,离缝扩展越长,损伤发展速率越快.

(2)当离缝长度扩展至第2锚穴后,混凝土损伤产生(dt>0)的临界离缝高度基本达到稳定,在客车荷载和货车荷载下损伤产生(dt>0)的临界离缝高度分别约为0.8、0.5 mm;当离缝长度扩展至第1至第2锚穴之间时,在一定离缝高度下轨道板局部区域将出现完全损伤(dt=1),当离缝扩展至第3锚穴时,在客车荷载和货车荷载下完全损伤的临界离缝高度分别约为1.0、0.8 mm.

(3)在客、货车荷载下,随着离缝长度的不断扩展,离缝高度对轨道板端竖向位移的影响不断增大,当离缝高度大于损伤产生的临界离缝高度后,由于轨道板损伤发展,轨道结构整体抗弯刚度迅速降低导致板端竖向位移迅速增大.

(4)对于客车荷载,当离缝长度扩展至第3锚穴且离缝高度大于1.0 mm后,CA砂浆形成脱空,轨道板损伤和轨道板端竖向位移不再随离缝高度的增长而增大;对于货车荷载,当离缝长度较大,离缝高度大于1.3 mm后,由于二次损伤带的产生,板端竖向位移随离缝高度变化的增长率再次增大.

(5)建议离缝尺寸一旦接近上述临界值立刻采取修补措施,以避免轨道结构进一步损伤.

参考文献

客货共线单元板式无砟轨道荷载作用特性与疲劳寿命预测

[J].DOI:10.3969/j.issn.1001-8360.2019.03.015 [本文引用: 1]

Load effect and fatigue life prediction of prefabricated slab track for mixed passenger and freight railway

[J].DOI:10.3969/j.issn.1001-8360.2019.03.015 [本文引用: 1]

Mechanical property deterioration of the prefabricated concrete slab in mixed passenger and freight railway tracks

[J].DOI:10.1016/j.conbuildmat.2019.03.039 [本文引用: 1]

Criteria for repairing damages of CA mortar for prefabricated framework-type slab track

[J].DOI:10.1016/j.conbuildmat.2016.02.036 [本文引用: 1]

桥上CRTS II型道岔板砂浆离缝影响特性研究

[J].

Influence of debonding on the performance of CRTS II slab track turnouts on large bridges

[J].

轨道板与CA砂浆间拍打作用研究

[J].DOI:10.3969/j.issn.1672-7029.2017.04.002 [本文引用: 1]

Study on the flap action between slab and CA mortar

[J].DOI:10.3969/j.issn.1672-7029.2017.04.002 [本文引用: 1]

A plastic-damage model for concrete

[J].DOI:10.1016/0020-7683(89)90050-4 [本文引用: 2]

Plastic-damage model for cyclic loading of concrete structures

[J].DOI:10.1061/(ASCE)0733-9399(1998)124:8(892) [本文引用: 1]

双块式无砟轨道连续道床板裂纹修复材料性能分析

[J].

Performance analysis of repair material for crack repairing of continuous track slab of bi-block ballastless track

[J].

温度和列车动荷载作用下双块式无砟轨道道床板损伤特性研究

[J].DOI:10.3969/j.issn.1001-4632.2012.01.02 [本文引用: 1]

Research on the damage characteristics of double-block ballastless track bed slab under temperature and vehicle dynamic loads

[J].DOI:10.3969/j.issn.1001-4632.2012.01.02 [本文引用: 1]

断裂力学和损伤力学在混凝土中的应用

[J].DOI:10.3969/j.issn.1009-6825.2007.36.010 [本文引用: 1]

Fracture mechanics and damage mechanics application of concrete

[J].DOI:10.3969/j.issn.1009-6825.2007.36.010 [本文引用: 1]

ABAQUS混凝土损伤塑性模型参数验证

[J].

Parameters verification of concrete damaged plastic model of ABAQUS

[J].

Track vibration analysis for railways with mixed passenger and freight traffic

[J].DOI:10.1243/09544097JRRT185 [本文引用: 1]