动力电池是电动汽车的动力基础,其热特性是影响电池性能、寿命及使用安全的重要因素. 动力电池在使用时会持续产热,这需要配备高效的热管理系统使其在25~40 °C的最佳温度下运行[1].

目前较成熟的电池热管理系统有气冷(日产Leaf、丰田Pieus)和液冷(特斯拉Model S、宝马i3)2种方式. 气体冷却由于成本低、结构简单,成为常用的电池冷却方法之一. Wei等[2]使用数值分析方法,探究出气冷热管理系统进气速度的增加和电池间距的减小都能够有效降低电池的最高温度. 由于气体的热导率和比热容较低,对于在高温环境下工作的电池组冷却效果不明显. De Vita等[3]对电池组在气冷和液冷2种方式下的热特性进行仿真分析,结果表明,在相同初始条件下以8C倍率放电时,气冷的电池组温升近10 °C,液冷的温升仅约3 °C. 液体冷却作为一种传统的冷却方式,虽然比气冷系统复杂,但良好的传热特性使其在电池冷却技术中广泛应用. 其中一种类型是利用夹套或冷板将冷却液与电池分离,电池产生的热量通过对流或流动沸腾等方式传递到冷却液中,以达到冷却电池的目的[4]. 另一种是将电池直接浸没在电介质,如冷却油中,使电池与冷却介质直接以热传导的形式换热. 利用相变蒸发过程中液体的高潜热量和恒温特性,AL-Zareer等[5]选用丙烷作为冷却介质直接置于电池包中,电池在充放电过程中产生的热量被冷却介质蒸发吸收. 当电池包以7.5C倍率放电时,该冷却方式可以将电池包最高温度控制在34 °C左右,且温差维持在4 °C以内. 针对电池热管理方面的研究,多数都是围绕气体(环境空气或乘员舱冷却空气)冷却、液体(水或乙二醇/水混合溶液)间接冷却的方式进行分析,并且将电池单体或模组单独提取出来,以定边界条件的方法来分析稳定工况下电池的热特性和热行为,缺乏系统化的动态性能分析.

本文针对直冷式电池热管理系统,以电动车整车系统为背景,搭建空调制冷与电池热管理的耦合模型,将电池温度作为控制系统输入信号,电机端电压作为系统输出. 采用PWM控制技术实现电池热管理系统的运作,在稳定工况、变工况的城市道路循环和高速循环下,从温度响应特性和能效性角度对热管理系统性能进行仿真分析,体现直冷式系统的高效冷却性能,为进一步的试验验证与电池组三维温度场分析提供具体方案和边界条件的输入,并为整车热管理系统的搭建奠定基础.

1. 直冷式系统数学模型

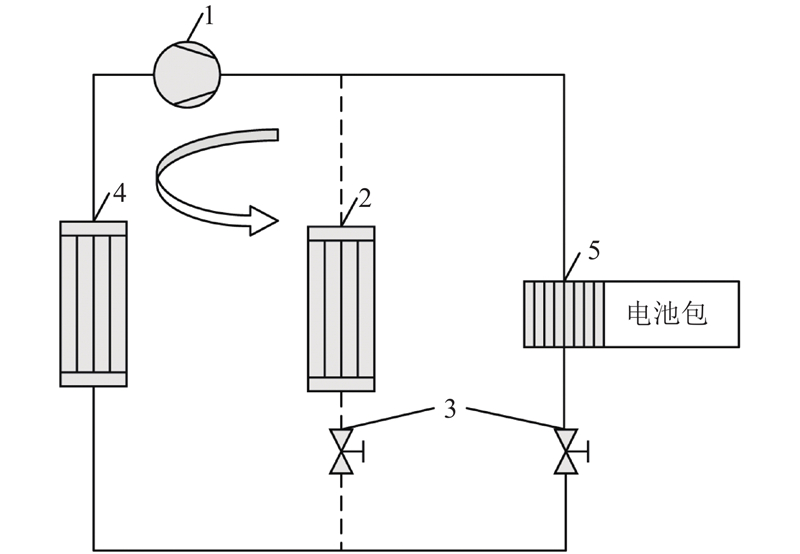

图 1

图 1 直冷式电池热管理系统

1-压缩机;2-空调蒸发器;3-节流阀;4-冷凝器;5-冷板 Refrigeration-based battery thermal management system

1.1. 压缩机模型建立与验证

电池组的直流电经逆变器为压缩机驱动电动机供电,电机再带动压缩机运转,从而形成了制冷循环. 制冷剂在压缩机中的流动和换热是一个非常复杂的过程,考虑到建立压缩机模型的目的在于对系统的仿真,而非对压缩机零部件的深入研究,因此建模过程中将影响压缩机性能的参数归结为体积效率、等熵效率和机械效率①. 通过这3个参数来定义压缩机的子模型,质量流量qm、吸排气焓和扭矩

式中:ηv为体积效率,ρs为吸气密度,N为压缩机转速,disp为压缩机排量.

式中:h1为吸气焓,

式中:ηmech为机械效率.

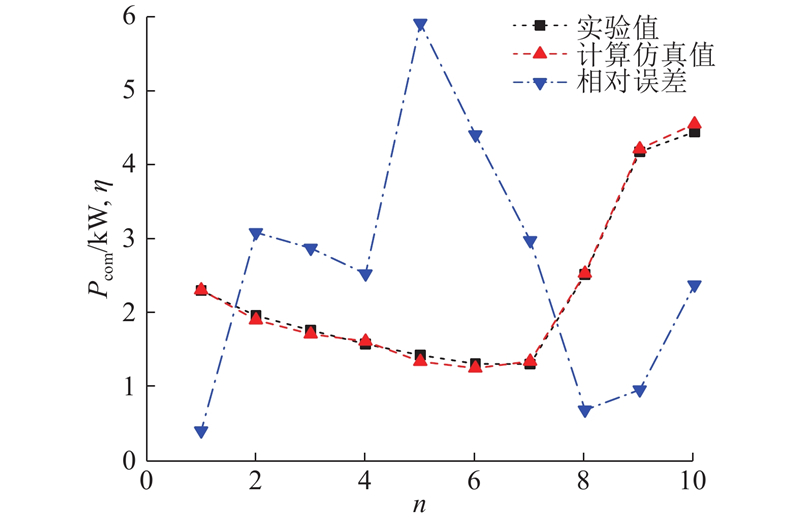

图 2

图 2 压缩机试验结果与模拟结果对比图

Fig.2 Comparison between experimental and simulated results of compressor

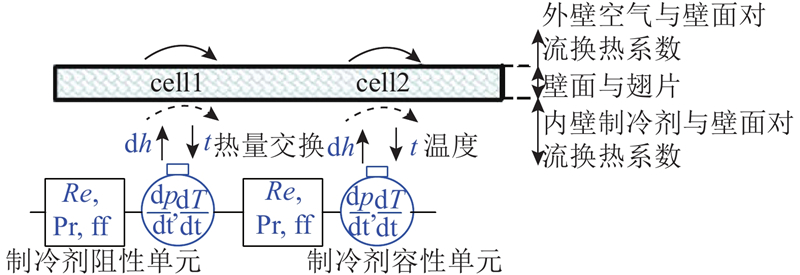

1.2. 换热器模型建立与验证

与压缩机建模过程类似,模型未对冷凝器中制冷剂的流动换热过程进行机理性研究. 考虑制冷剂侧(内部流动)换热系数、固体壁和翅片的几何参数以及湿空气侧(外部流动)换热系数3个部分,将冷凝管道离散为模块单元进行计算,如图3所示.

图 3

1.2.1. 内部热交换

制冷剂与冷凝器内壁间的换热计算如下:

式中:S为内部换热面积,Tref为制冷剂温度,Twall为壁面温度,hTP为内部对流换热系数.

对于冷凝过程,内部对流换热系数的计算公式为

此外,还有分别针对单相换热以及层流与湍流换热系数的计算,文中不一一列举[7].

1.2.2. 外部热交换

由于冷凝器表面湿空气质量流量的分布可能是不均匀的,外部换热更复杂. 对于每个换热单元,对流换热计算如下:

式中:Twall为计算位置壁温;Tma为湿空气温度;S为换热面积;hc为外部对流换热系数,

其中 λma为湿空气的热导率,Dhma为湿空气侧水力直径,Nu为翅片表面效率η0的函数[5].

1.2.3. 固体壁和翅片部分

壁面温度取决于组件每个单元内部和外部的热交换. 作为状态变量,根据时间导数计算如下:

式中:m为计算单元的物质质量,cp为壁面材料的比定压热容.

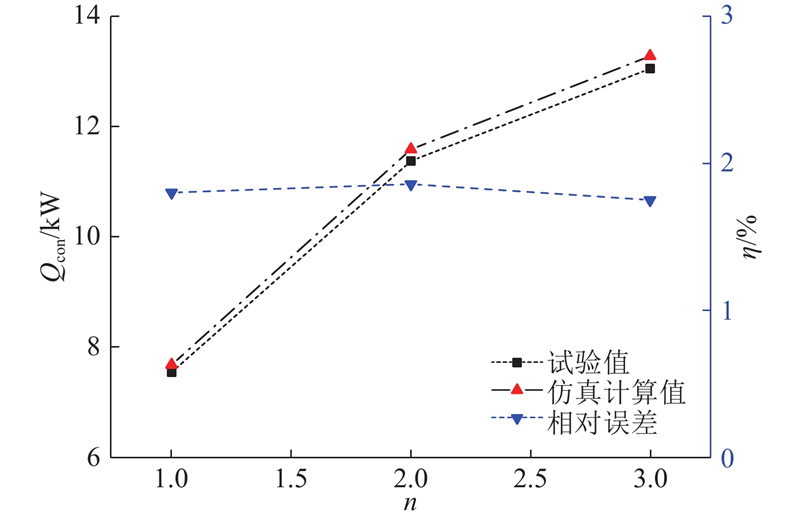

图 4

图 4 冷凝器试验结果与模拟结果对比图

Fig.4 Comparison between experimental and simulated results of condenser

对于蒸发冷板,与冷凝器模型的搭建方法类似,不同的是蒸发冷板管道内发生的是蒸发相变过程,与冷凝过程相反,换热系数的计算公式[8]为

第1项为对流换热项,第2项为核态沸腾项.

针对本文系统,冷板外部换热情况计算公式为

式中:A为导热换热面积,λ为壁面导热系数,δ为壁厚,Ths为热源(电池)温度.

1.3. 节流阀模型建立

节流阀模型是基于AMESim仿真平台搭建的,通过特定的阀上游气体干度实现质量流量的计算.

当阀上游气体干度<0.3时,

式中:A为阀限流横截面积;pup为上游制冷剂压力;pf为调整的下游制冷剂压力;ρ为上游制冷剂密度;Ctp为两相质量矫正因子,取决于阀上游气体干度xup、管长L、管径D以及汽液相密度ρg、ρl,计算公式为

式中:

当

式中:k为摩擦因子,Δp为管内压差[9].

1.4. 电池模型的建立与验证

1.4.1. 电池热模型

车辆在行驶过程中,动力电池组会不断地释放热量,使电池内部温度升高. 考虑到热量的产生、积累和传递,根据能量守恒定律建立如下平衡方程:

式中:左侧项表示电池内部的能量积累,右侧项分别表示三维热传导和生热速率. 其中比热容c和ρ是根据电池各组成部分取体积平均求得. 生热速率q是利用Bernadi方程[10],将电池定义为一个均匀的体热源进行计算的. 模型所需的计算参数通过电池的宏观表现(电压、电流、电阻等)测量得出. 电池产热方程为

式中:I为电池的充放电电流,T为电池温度,

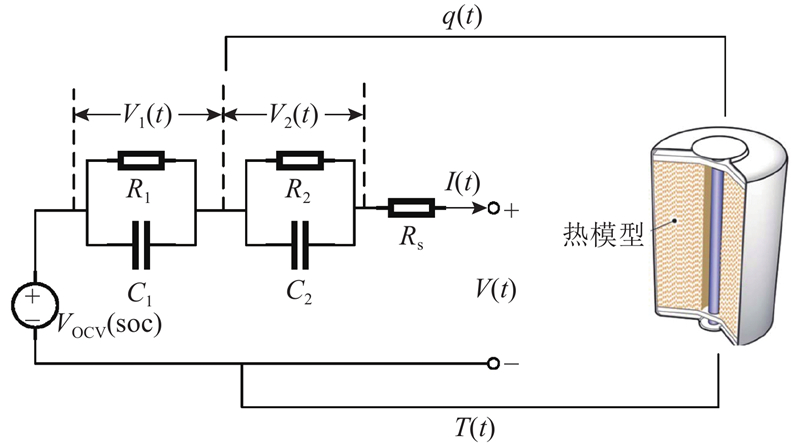

1.4.2. 电池电模型

电池作为一个电化学反应场,对电池的电气特性进行表述是必不可少的. 现有的电模型可以分为2种:一种是基于电池内部反应机理,利用多参数偏微分方程组对电池单体电流密度分布、温度分布等进行模拟的机理模型,适用于电池设计分析. 对于本文的电池热管理系统,主要应用经验模型中的等效电路模型[11],将电池视作一个二端口的网络,用电路网络(电压源、电容和电阻)反映伏安特性关系,相关的计算如下:

式中:QAh为电池容量,U1、U2分别为R1C1和R2C2的两端电压,开路电压UOCV(soc)、电阻Rs(欧姆内阻)、R1(电化学极化内阻)、R2(浓差极化内阻)、电容C1(电化学极化电容)、C2(浓差极化电容)都是soc和T的函数,相关的函数关系可以通过对特定电池的电池测试数据进行非线性回归得到,如在特定的环境温度和充放电工况下,通过最小二乘法拟合电阻R与soc和T的函数关系式.

根据传热学基本原理,结合电池电气参数和物性参数,将计算得到的电池平均温度实时导入到等效电路模型中,作为阻抗和容抗参数的参考温度. 通过等效电路模型计算得到的电池生热率会反馈给热模型,作为电芯的生热速率,通过上述参数的传递,建立电池热电耦合模型,如图5所示.

图 5

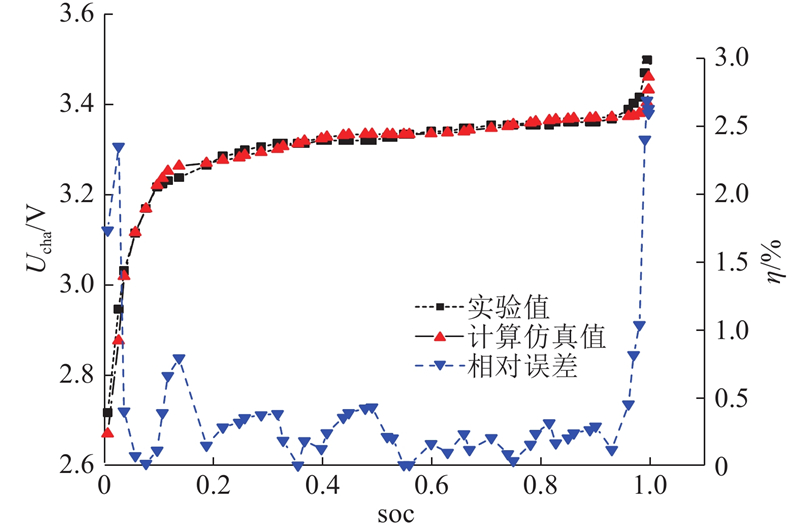

图 6

图 6 电池充电电压试验结果与模拟结果的对比图

Fig.6 Comparison between experimental and simulation results of battery charging voltage

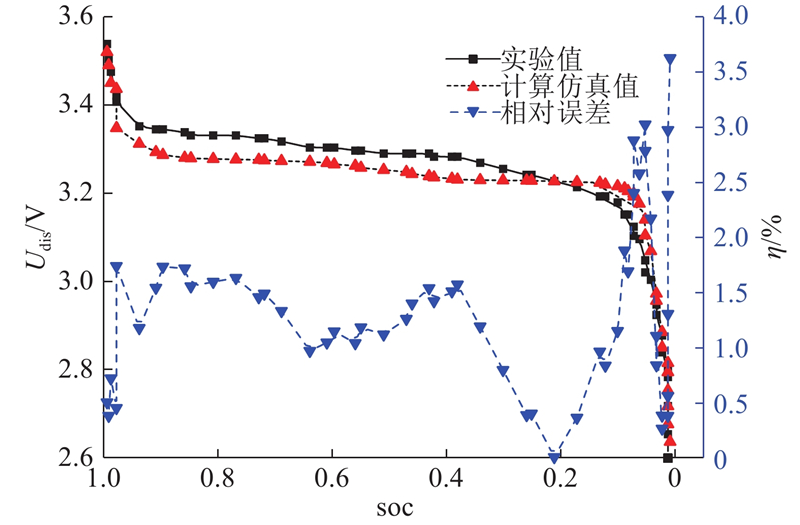

图 7

图 7 电池放电电压试验结果与模拟结果的对比图

Fig.7 Comparison between experimental and simulation results of battery discharging voltage

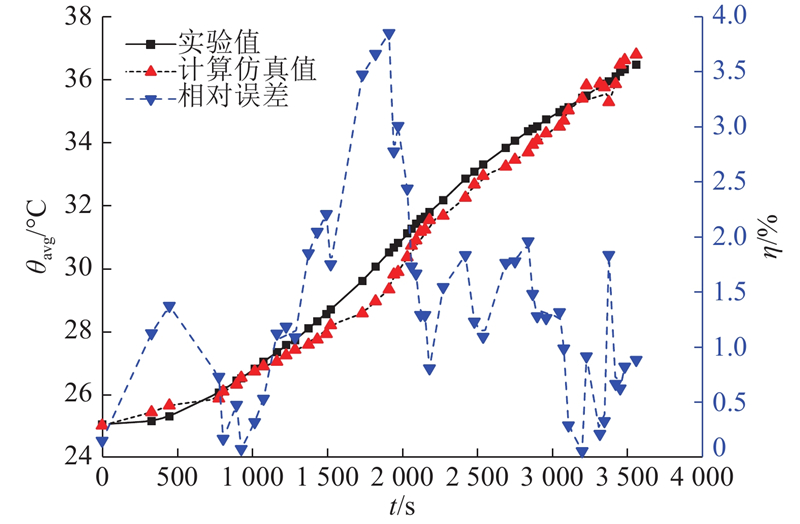

图 8

图 8 电池温度试验结果与模拟结果的对比图

Fig.8 Comparison between experimental and simulation results of battery temperature

2. 整车系统搭建

图 9

基于对电动车结构原理的分析,搭建图10所示的整车系统仿真平台,主要应用AMESim中的IPF-drive库和Electric Motors and Drives库搭建驱动控制子系统,Air-Conditioning库、Electric Storage库和Two Phase Flow库搭建电池热管理子系统,Electrical Basics搭建辅助子系统,结合Signal和Control库以实现系统间的信号传递. 另外,通过Thermal库,考虑元件间的热量. 此外,为了简化系统,采用气体(环境风)冷却形式对电机进行降温.

图 10

整车模型中包括电机、电池、传动系统等动力学模型,驾驶员、整车控制器,电池控制器、电机控制器等控制模型,以及低压端为蒸发冷板的制冷循环模型. 与系统相匹配的电池组和冷板的主要选择参数如表1所示.

表 1 电池组和冷板的参数表

Tab.1

| 参数 | 数值 |

| 电池组容量/Ah | 85.4 |

| 电池组重量/kg | 100 |

| 电池组个数 | 3 |

| 电芯数量 | 1P2×19S |

| 电池组电压/V | 160 |

| 电池外壳比热容/(J·kg−1·K−1) | 900 |

| 电池外壳热导率/(W·kg−1·K−1) | 150 |

| 冷板材料比热容/(J·kg−1·K−1) | 1 066 |

| 冷板材料热导率/(W·kg−1·K−1) | 100 |

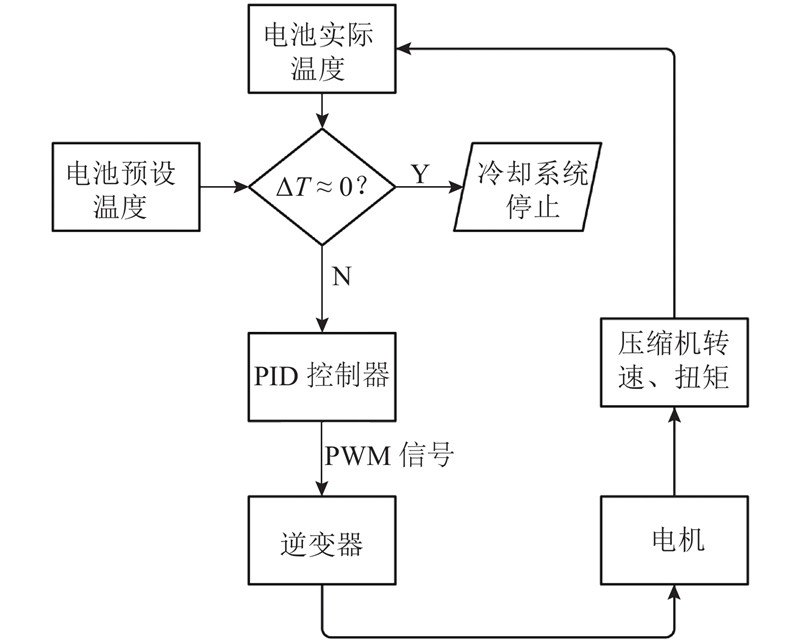

在电池温度调节方面,将电池实际温度与预设温度30 °C的差值作为反馈信号传给PID控制器,控制器经过运算输出PWM信号,经由逆变器调节电机两端电压,实现对压缩机转速及制冷剂流量的控制,进而达到控制电池温度的目的. 控制信号的传输如图11所示.

图 11

3. 仿真分析

表 2 直冷式电池热管理系统仿真工况

Tab.2

| 工况 | 行驶工况 | | |

| 1 | 2 min 0 km/h,18 min 100 km/h | 30 | 45 |

| 1 | UDDS | 30 | 45 |

| 1 | US06 | 30 | 45 |

| 2 | 2 min 0 km/h,18 min 100 km/h | 25 | 40 |

| 2 | 2 min 0 km/h,18 min 100 km/h | 30 | 45 |

| 2 | 2 min 0 km/h,18 min 100 km/h | 35 | 50 |

3.1. 系统的温度响应特性

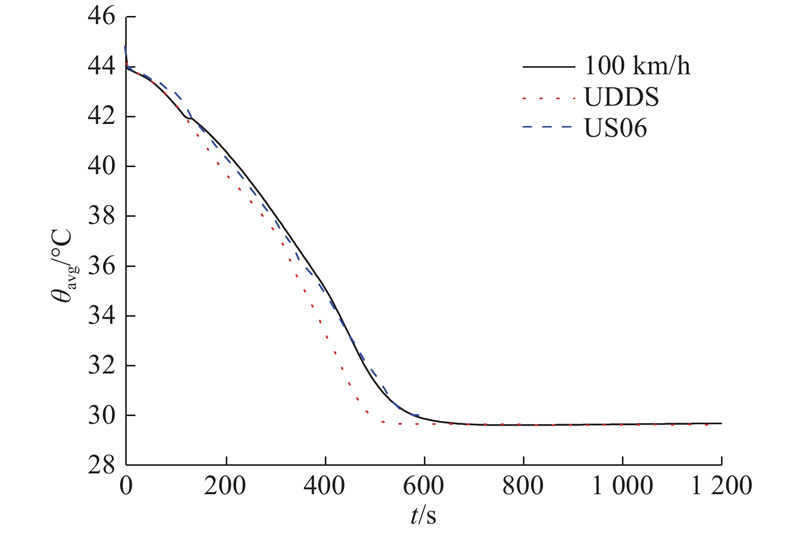

图 12

图 12 工况1直冷式系统电池组平均温度变化曲线

Fig.12 Average temperature curve of refrigerant-based system under working condition 1

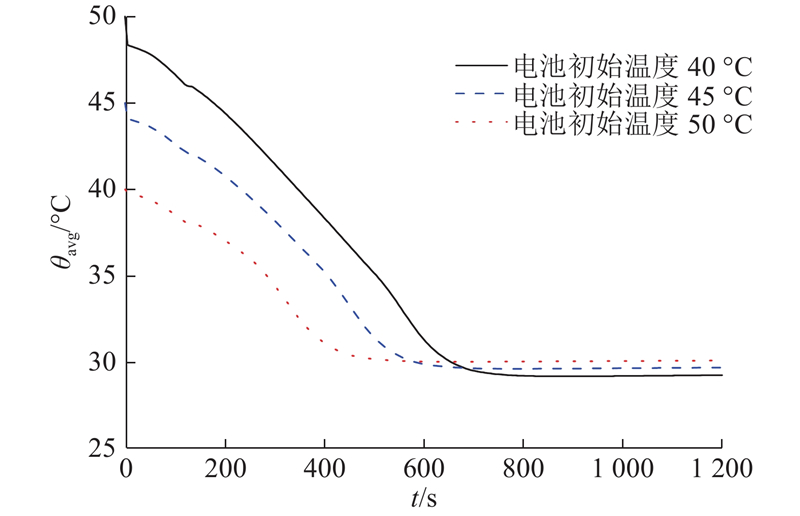

图 13

图 13 工况2直冷式系统电池组平均温度变化曲线

Fig.13 Average temperature curve of refrigerant-based system under working condition 2

从图12的变行驶工况曲线可以看出,当电池组的初始温度为45 °C时,UDDS城市循环工况下使电池平均温度达到预设值的耗时最短,这是因为此时电池放电倍率相对较小,发热量较少,系统的温度响应较快. 在稳态或动态的高速行驶工况下,电池高倍率放电瞬时产生的较大热量使温度降低速率相对减缓,达到预设值的耗时相对加长,尤其在600 s的US06高速循环工况下,系统于520 s左右,也是循环即将结束时,才使电池温度逐渐趋于稳定.

通过图13的变环境温度工况曲线可以看出:在100 km/h的高速稳态行驶工况下,电池初始温度越高,降到预设温度所需的冷量越多,系统达到稳定的耗时越长,温度响应速率越慢. 即使在50 °C高温的初始高速工况下,直冷式系统也可以在较快时间内使电池组平均温度达到预设标准.

选择工况1下以US06高速循环(2个周期循环)运行,如图14所示为从冷板入口到出口的方向按一定数目间隔提取电池组1中的个别单体电池平均温度变化曲线. 可以看出:在同一时刻,沿制冷剂流动方向,电池单体的平均温度逐渐降低,这是由于制冷剂在两相区内流动时,由于管道阻力产生的压损,使得制冷剂蒸发温度随蒸发压力的降低而下降,最终导致沿制冷剂流向方向,电池单体的平均温度逐渐降低. 液体流动管道的压力损失较小,制冷剂在相变过程中的温度变化幅度较小,且伴随较大的潜热量,使得电池单体间的温度差约为3 °C,较好地保证了电池单体间的温均性.

图 14

图 14 US06高速循环下单体电池平均温度变化曲线

Fig.14 Average temperature curve of single cell under US06

综上可知,由于结构紧凑、传热系数高的特点,直冷式系统的温度响应速率较快,并且制冷剂直接作为冷却介质参与换热,使系统具有较强的制冷能力,可以较好地适应高温高速的行驶工况.

3.2. 系统能效

对冷却系统性能的研究通常是以制冷量和制冷系数COP为评价指标,这是基于热力学第一定律,从能量的“量”上来分析系统性能. 本文在热力学第一和第二定律的基础上,从能量的“量”和“质”两个方面综合考虑热管理系统的性能,对各组成部件(压缩机、冷凝器、节流阀、蒸发冷板)和系统整体在分析了COP的基础上,开展㶲损失和㶲效率的计算.

图 15

图 15 直冷式热管理系统压焓图

Fig.15 Pressure-enthalpy diagram of refrigerant-cooling system

表 3 直冷式电池热管理系统各状态点参数统计表

Tab.3

| 测点 | p/kPa | h/(kJ·kg−1) | s/(kJ·kg−1·K−1) |

| 1 | 417.75 | 249.72 | 1.18 |

| 2 | 411.87 | 404.25 | 1.72 |

| 3 | 1545.10 | 441.15 | 1.75 |

| 4 | 1537.87 | 249.72 | 1.17 |

式中:hevp,in为蒸发器入口比焓,hevp,out为蒸发器出口比焓,hcom,in为压缩机入口比焓,hcom,out为压缩机出口比焓,其中蒸发器出口比焓与压缩机入口比焓相同.

对直冷式热管理系统进行㶲分析时,忽略系统的动能、内能、流动压损以及管道温升引起的㶲损失,选取循环流动的制冷剂作为研究对象,将热管理循环视为稳定流动的系统. 此时,系统在特定状态下的比㶲[16]可以表示为

式中:h0和s0分别为周围环境的比焓和比熵,T0为环境温度.

不同设备的㶲损失计算公式如下.

蒸发冷板的㶲损失为

式中:Te为蒸发温度,T为热源温度,s1、s2分别为测点1、2对应的比熵.

压缩机的㶲损失为

式中:s3为测点3对应的比熵.

冷凝器的㶲损失为

式中:h2、h3分别为测点2、3对应的比焓.

节流阀的㶲损失为

系统的㶲损失为

式中:h1为测点1对应的比焓.

系统的㶲效率为

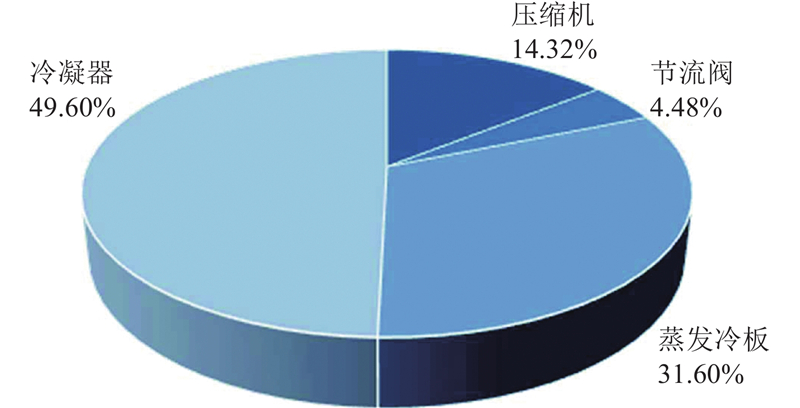

表 4 直冷式热管理系统性能参数计算表

Tab.4

| 参数 | E/(kJ·kg-1) | | | COP |

| 蒸发冷板 | 18.24 | 31.60 | − | − |

| 压缩机 | 8.27 | 14.32 | − | − |

| 冷凝器 | 28.63 | 49.60 | − | − |

| 节流阀 | 2.58 | 4.48 | − | − |

| 系统 | 57.73 | − | 46.17 | 4.19 |

图 16

4. 结 论

(1)对直冷式电池热管理系统建立数学模型,基于AMESim软件,以整车系统为背景,在稳态及动态变工况下,从温度响应和能耗方面对系统性能进行分析.

(2)由于相变过程伴随着大量的潜热,即使在高温高速的行驶工况下,直冷式冷却系统也拥有较快的温度响应特性,可以快速有效地降低电池温度,较好地保证电池单体间的温均性.

(3)系统较高的能效比COP,表示良好的节能性. 但㶲效率存在一定的提升空间,尤其换热器部件的㶲损失较大,可以通过降低换热过程中的传热温差来减少㶲损失.

(4)该系统仿真平台作为直冷式热管理研究的第一步,可以在该系统基础上加入乘员舱模型,探究冷却过程中乘员舱与电池的冷却用量最优分配以及电机液体冷却形式的分析,构建较全面的热管理系统,为进一步的试验验证、分析与优化以及单体电池温度场分布的三维仿真作铺垫. 此外,对于预热工况,应对热泵系统或电加热等形式的选取作进一步的分析.

参考文献

Thermal design and simulation of min-channel cold plate for water cooled large sized prismatic lithium-ion battery

[J].

Thermo-electrochemcial model for forced convection air cooling of a lithium-ion battery module

[J].

Transient thermal analysis of a lithium-ion battery pack comparing different cooling solutions for automotive application

[J].

Thermal performance of mini-channel liquid cooled cylinder based battery thermal management for cylindrical lithium-ion power battery

[J].DOI:10.1016/j.enconman.2015.06.056 [本文引用: 1]

Novel thermal management system using boiling cooling for high-powered lithium-ion battery packs for hybrid electric vehicles

[J].

A general correlation for heat transfer during film condensation inside pipes

[J].DOI:10.1016/0017-9310(79)90058-9 [本文引用: 1]

Correlation for boiling heat transfer to saturated fluids in convective flow

[J].

A simple friction pressure drop correlation for two-phase flow in pipes

[J].DOI:10.1016/0255-2701(86)80008-3 [本文引用: 1]

A general energy balance for battery systems

[J].DOI:10.1149/1.2113792 [本文引用: 1]

Accurate electrical battery model capable of predicting runtime and I-V performance

[J].DOI:10.1109/TEC.2006.874229 [本文引用: 1]

A lumped-parameter electro-thermal model for cylindrical batteries

[J].DOI:10.1016/j.jpowsour.2014.01.097 [本文引用: 1]

An electrochemical thermal model based on dynamic responses for lithium iron phosphate battery

[J].

电动汽车冷却系统设计及电机最优冷却温度控制

[J].

Motor cooling system design and optimal cooling temperature control of electric vehicle

[J].

太阳辐射下车辆内外温度场数值模拟

[J].

Inner and outer thermal field numerical simulation of vehicle under solar radiation

[J].