研究的小球式旋转直驱压力伺服阀通过2处偏心设置,将电机的旋转运动转化为阀芯的直线运动进而控制压力,在减小空间占用的同时,结构简单、不易堵塞、泄漏量小. 静态特性测试表明,当输入斜坡电流信号时,样机控制压力重复出现无响应又突然超调的问题;因阀芯运动开度与控制压力近似比例,可以推测阀芯运动出现阶段性卡滞,并在突然释放后超调运动,本文称为阀芯运动的卡滞与猛冲现象或简单叙述为阀芯卡滞.

本文所研究的旋转直驱压力伺服阀,特殊的小球式偏心驱动结构使得滑阀阀芯受到倾覆力矩和不均衡径向液力作用,进而造成阀芯运动过程中出现倾斜甚至阀肩触壁的问题. 基于缝隙流理论建立倾斜阀芯径向力模型,基于Coulomb摩擦理论建立阀肩触壁静摩擦-滑动摩擦模型,进而建立阀芯运动全局函数,以求完整复现阀芯运动卡滞机理,提出防止卡滞的参数优化设计方法.

1. 工作原理与阀芯卡滞

1.1. 工作原理

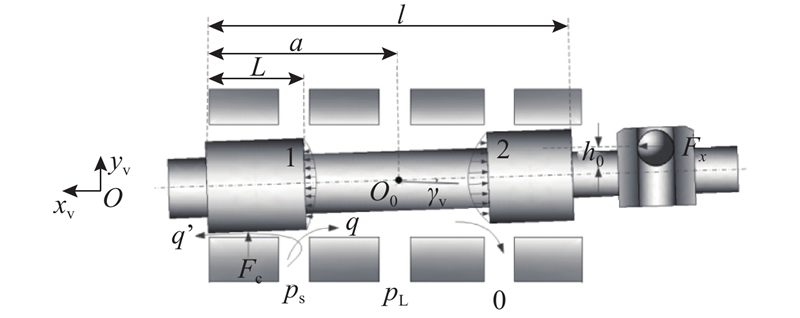

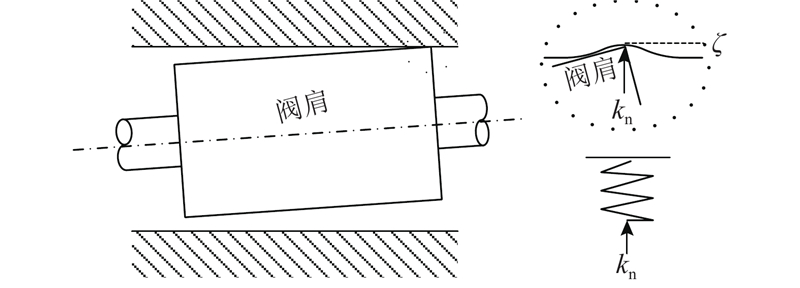

图 1

该小球式旋转直驱压力伺服阀的滑阀副为两凸肩、三通的正开口结构形式,负载口置于供油口和回油口之间,阀芯水平运动形成供油口和回油口间联动的节流作用,从而控制中间负载口的输出压力,最终目的是使得该阀能够输出与输入电流指令成比例的压力. 该阀的结构与工质参数如表1所示.

表 1 小球式旋转直驱压力伺服阀结构工质参数

Tab.1

| 参数 | 参数值 |

| 电机电阻Rc/Ω | 23.3 |

| 阀芯质量mv/g | 5 |

| 阀芯总长度l/mm | 24 |

| 阀芯直径Dv/mm | 6 |

| 阀肩长度L/mm | 6.4 |

| 小球偏离阀芯轴线距离h0/mm | 0.5 |

| 阀芯与阀套间的初始半径间隙δ/μm | 3 |

| 滑阀预开口量U/mm | 0.1 |

| 负载容腔容积V/mL | 10 |

| 工作介质 | 15#液压油 |

| 介质温度θ/°C | 25±0.5 |

1.2. 静态测试

图 2

图 2 压力伺服阀静态特性测试实验台

Fig.2 Test bench for static characteristic test of pressure servo valve

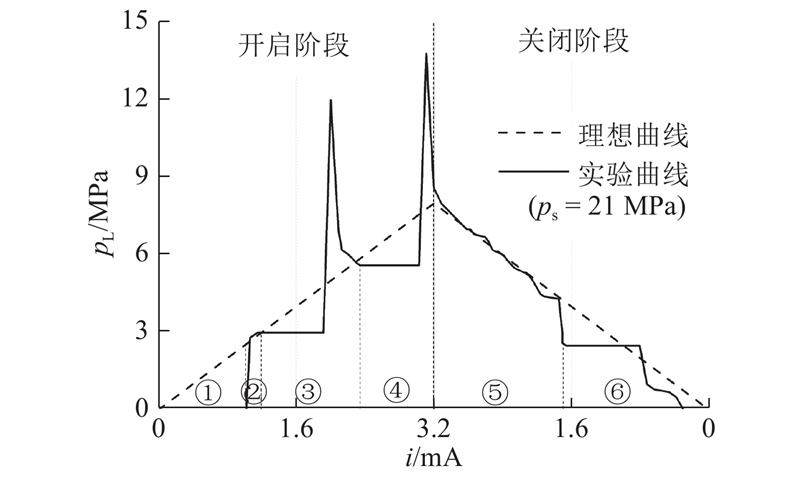

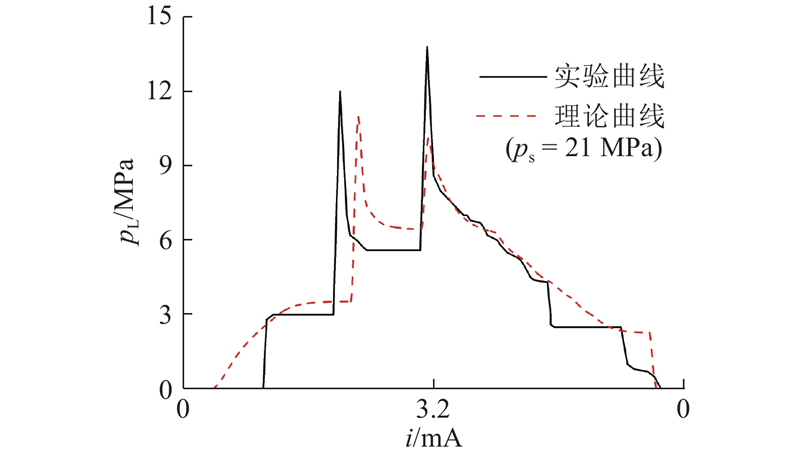

设计目的是获得指令电流、阀芯运动开度与控制压力的近似比例关系,但实际上静态测试效果不理想. 如图3所示,在阀芯开启瞬间,出现压力死区,紧接着出现压力上升,并恢复至拟定值(①-②);恢复后进入新的压力死区,并且在电流增至一定程度后,压力出现超调(②-③),因控制压力与阀芯运动开度近似比例,故称为阀芯卡滞-猛冲区域;压力超调后又拉回至拟定值附近,出现新一轮“卡滞-猛冲”(③-④). 在阀芯闭合阶段(⑤-⑥),出现卡滞问题,但严重程度相对开启阶段较弱.

图 3

控制压力静态测试结果的复杂变化是源于阀芯的不规则运动导致的开度复杂变化,阀芯的不规则运动是源于偏心驱动运动过程中耦合液动力、阀芯倾斜不均衡径向力与壁面接触摩擦力的共同作用. 考虑在整阀数学模型的基础上,细化阀芯动力学模型中的阀腔液动力、缝隙流动径向力、阀肩触壁摩擦力模型,以揭示阀芯运动卡滞机理.

2. 卡滞机理建模复现

2.1. 数学建模

小球式旋转直驱压力伺服阀的系统框图如图4所示. 该系统包括2个闭环:一是电机转角闭环,目的是提高电机抗扰动能力;二是控制压力闭环,目的是使输出压力pL与指令电流信号i成比例. 经PID控制器运算后的信号输入电机,电机末端的小球将力和力矩传递至阀芯,滑阀的水平位移在阀口处形成节流口进而输出一定的压力,该压力由压力传感器测得后反馈至输入端控制电机电压. 该阀的数学模型由电机驱动方程、动力转换方程、阀芯动力学方程、负载压力方程及反馈控制方程组成.

图 4

2.1.1. 电机驱动方程

电机转角限制在±30°内. 当输入电机的电压为u时,电机的输出电磁力矩为Tem,转过相应的角度α,进而推动阀芯运动. 阀芯作用在电机转轴上的阻力矩为Tf. 电机特性测试表明,Tem与α近似呈抛物线关系,可以表示为

式中: k t为电流力矩系数, k m为转角系数. 电机转子的动力学方程为

式中:Jr为转动惯量,Br为阻尼系数.

2.1.2. 小球-柱形孔运动副动力转换方程

当电机输出转角为α时,由驱动小球和柱形孔的传动方式可知,阀芯水平位移xv和绕阀芯轴线的转角βv可以表示为

因此电机阻力矩为

2.1.3. 阀芯动力学方程

一般情况下,阀芯运动处于水平状态,除驱动力外主要考虑运动阻尼与液动力;本文的小球式直驱阀受偏心驱动,不可避免地发生倾斜,须细化考虑偏心导致的不对称缝隙流动径向力以及阀肩发生触壁后形成的摩擦力.

如图5所示为XOY平面内,阀芯倾斜后的受力示意图. 偏心驱动点位于阀芯右侧轴线上方,故最初于右侧阀肩与阀套壁面接触时出现摩擦力f,阀芯运动除正向开启和反向闭合外,还可能因卡滞后超调运动并拉回,摩擦力方向存在变化;事实上因阀芯的倾斜运动,于左侧阀肩同样可能出现摩擦力. 仅左侧阀肩存在压差流,故径向力Fc出现于左侧阀肩,且与阀芯的倾斜运动趋势相关,Fc的作用方向存在变化.

图 5

由牛顿第二定律可知,阀芯动力学方程如下.

阀芯在水平驱动力Fx作用下克服阻尼力、液动力及摩擦力运动,控制阀口开度xv:

式中:Bxv为阀芯水平运动黏性阻尼,m为阀芯质量,Fs为阀芯受到的液动力,f为阀芯与阀套接触时的摩擦力.

阀芯在驱动力矩Tβ作用下克服转动阻尼Bβv,使阀芯绕轴线转动βv:

式中:Jβv为均质阀芯的转动惯量.

无支承的阀芯在Fx及Fc作用下倾斜转动γv:

式中:a、L、l、D为阀芯的结构尺寸,分别表示左阀肩至质心的距离、左阀肩的长度、阀芯长度、阀肩直径;

阀芯在Fc和重力的作用下克服径向阻尼力,使阀芯上下运动yv:

式中:yv为阀芯径向位移.

1)液动力. 阀芯动力学方程中的液动力Fs是指阀腔内流动的油液作用在阀芯内侧端面上的作用力. 液动力主要为稳态液动力,表达式[26]为

式中:θ为射流角;Cv为速度系数;Cd为流量系数;W为面积梯度,W=πD;U为滑阀预开口量;ps为系统压力;pL为负载压力.

由式(10)可以看出,液动力随ps的增大而增大,且当0<xv<U/2时,Fs>0;当U/2<xv<U时,Fs<0;当xv=U/4时Fs取极大值,xv=3U/4时Fs取极小值. 在阀芯启闭过程中,液动力的大小和方向均可能发生改变.

2)径向力. 阀芯动力学方程中的Fc是指在阀肩与阀套的缝隙处,由于泄漏流量在缝隙中存在压差,阀肩周向缝隙宽度不等导致阀肩径向分布大小不等的压力,这些压力可以等效替代为一集中力的形式,以便表达和计算. Fc由缝隙流压力分布在圆周方向积分得出.

对于呈微小夹角的倾斜平板而言,单宽流道中流体的作用力[25]为

式中:p1、p2分别为缝隙入口和出口压力,h1、h2分别为入口和出口缝隙高度,L为缝隙长度.

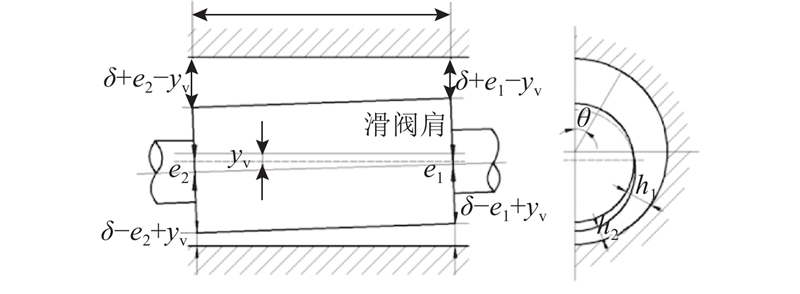

对于无支承的阀芯来说,取其绕质心逆时针旋转为正方向,向上浮动为正方向,则任一时刻阀芯倾斜γv、浮动yv时的阀肩和阀套位置关系如图6所示.

图 6

图 6 阀芯倾斜时阀肩和阀套的位置关系

Fig.6 Position relationship between valve shoulder and sleeve on spool leaning condition

由图6可知,

式中:e1、e2分别为阀芯倾斜导致的缝隙入口和出口的偏心值,δ为阀芯阀套间的半径间隙. 对式(12)沿阀肩周向积分,可得缝隙中的流体在阀肩上的作用力,取向上为正方向,则

式中:R为阀肩半径;Δp为阀肩两端压差,对于左阀肩,Δp=ps.

对于左端阀肩,有

由于右阀肩两端均为回油压力,对于右端阀肩,有Δp=0,则Fc=0.

代入阀芯结构参数,可得Fc、γv、yv的关系,如图7所示.

图 7

图 7 缝隙压差流引起的径向力与阀芯径向位移和倾斜角度的关系

Fig.7 Differential pressure slit-flow produced radial force vs. spool radial displacement and leaning angle

由图7的径向力求解结果可见,当阀芯逆时针旋转时,作用在左阀肩的径向力向上,反之向下,即径向力的作用可以减弱阀芯倾斜的趋势. 倾斜角度对径向力起主导作用,径向位移对径向力影响较弱.

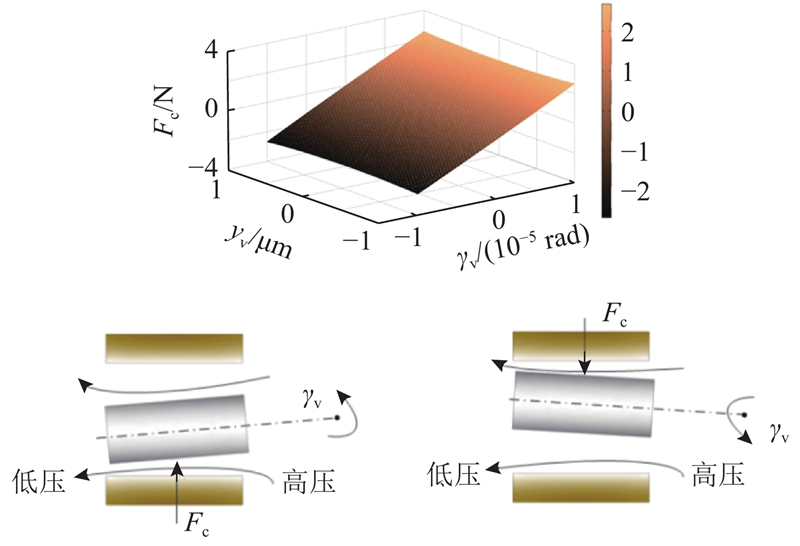

3)摩擦力. 当阀芯倾斜后,在逆时针旋转力矩下发生阀肩与阀套触碰挤压,如图8所示.

图 8

图 8 阀肩触壁摩擦受力示意图

Fig.8 Sketch of friction when valve shoulder touching sleeve wall

式中:Fk为等效弹簧力;Fd为等效阻尼力;Kn为等效弹簧刚度;ξ为接触挤压深度,可以由γv和yv表示;C为阻尼系数,与恢复系数和接触刚度等有关,

其中λ为恢复系数,通常取0.5;v0为碰撞接触点的初始相对速度.

由Hertz接触理论可知,当阀芯与阀套碰撞接触时,接触表面近似为椭圆,Kn可以表示为

式中:Ri、Rj分别为阀套和阀芯半径,vi、vj分别为阀套和阀芯的泊松比,Ei、Ej分别为阀套和阀芯的弹性模量.

根据Coulomb摩擦模型可知,当阀芯与阀套接触时,产生的摩擦力f可以表示为阀芯水平运动速度的分段函数:

式中:μn为阀芯阀套间的摩擦系数,u(t)为合外力,fs为最大静摩擦力.

在获得理论分析结果之前,通过Coulomb摩擦模型可以初步推测,当阀芯倾斜至右侧阀肩触壁后,若驱动力不足以克服摩擦力,将出现静摩擦,阀芯卡滞;因控制策略要求输出与指令电流匹配的阀口开度及输出压力,则会在卡滞状态下不断提高电流水平,一旦驱动力克服摩擦力,静摩擦变为滑动摩擦,阻力变小,则进一步形成阀芯运动超调;在同样的控制要求下,过度的开度将形成反向电流而拉回阀芯. 可见摩擦是阀芯卡滞-猛冲的主要原因,是否形成摩擦以及是否是静摩擦或滑动摩擦,则依赖于驱动力、液动力、径向力耦合作用下阀芯姿态的变化.

2.1.4. 负载压力方程

正开口滑阀副的预开口量为U,滑肩直径为D. 阀芯水平运动位移xv后,在供油口和回油口处形成联动节流作用. 当供油口输入体积弹性模量为E的恒压ps油源时,pL可以由阀腔内液体流动的连续性及容积V的负载腔内油液压缩性求得:

一般来说,对于不考虑油液可压缩性的稳态过程,有

由式(20)可以看出,当ps一定时,pL随xv的增大而单调增大,可以通过控制压力变化情况大致推断阀芯的水平运动情况.

2.1.5. 反馈控制方程

该小球式旋转直驱压力伺服阀采用闭环压力反馈的控制方法,如图4所示. 将pL与指令电流i的偏差信号进行比例KP、积分KI运算(PI),输出电机的控制信号u. 该压力闭环反馈的控制方法常规,且易于搭建模拟电路. 压力反馈系数及电机转角反馈系数分别为kf1、kf2.

控制方程可以表示为

式中:kpwm为驱动信号放大比例系数,kb为输入电流信号调理比例系数.

2.2. 理论分析

借助Simulink工具对式(1)~(21)进行计算分析,如图9所示. 理论结果较合理地反映了实验曲线的特征,理论曲线的压力死区和超调量相对实验值较小,可能源于实际油液阻尼和摩擦系数大于理论选取值.

图 9

图 9 控制压力理论计算结果与实验结果对比

Fig.9 Control pressure comparison between theoretical computation and experimental test

图 10

图 11

综上所述,小球式旋转直驱压力伺服阀阀芯卡滞机理主要在于开启过程中偏心驱动下阀芯不可避免地发生逆时针旋转倾斜,导致右侧阀肩触壁,初始静摩擦导致阀芯卡滞;不断提升的电流水平克服静摩擦,一旦卡滞解除则形成较低水平的滑动摩擦或不再触壁,阀芯“猛冲”,但因指令电流与输出压力近似比例控制的需要,驱动力反向迅速拉回阀芯;指令电流与控制压力的关系恢复正常后,开始新一轮的正向驱动、逆时针倾斜、阀芯卡滞、驱动力超调、卡滞解除、压力超调而又阀芯拉回的情况. 在阀芯闭合过程中,因驱动力作用点位于阀芯右侧的轴线上方,虽然出现了一定程度的卡滞,但严重程度低于开启阶段.

3. 防止卡滞参数优化

3.1. 压力参数匹配

阀芯在阀套内出现首次卡滞,在于右侧阀肩与阀套壁面接触,则以接触卡滞即h2=0作为条件进行模型求解,令下式为零:

计算结果如图12所示. 由式(22)为零获得现有结构参数条件下的系统压力与控制压力关系曲线,如图12中的“点-线”所示,左侧为理论获得的不发生卡滞区间,右侧为理论上的卡滞区间. 对该假设开展3组实验,ps分别为21、16和8 MPa,对应的阈值控制压力pL0分别为3.2、4.1和8 MPa,实验阈值点落在理论获得系统压力vs.阈值控制压力曲线附近,但存在一定的误差,3种系统压力工况下的控制压力实验与理论误差分别为14.3%、12.5%和13.8%,误差较大的原因可能在于读表误差和现场实验的较大干扰因素,但试验与理论结果的基本规律是一致的;可见理论假设符合预期. 理论判断不发生卡滞是基于不发生首次卡滞,而实验是从整个阀芯运动过程中获得的控制压力阈值点,但通过图9~11的分析可知,首次卡滞最严重,后续卡滞在原理上与首次相同且具重复性,由此可知避免首次卡滞,能够在全局上避免卡滞.

图 12

图 12 阀芯卡滞压力阈值理论与实验对比

Fig.12 Pressure thresholds comparison between theory and experiment

由图12的分析结果可得如下规律:系统压力越低,不发生卡滞的控制压力裕度越大,但对于实际系统,不能以牺牲系统压力为代价获得更大的不卡滞区间,需要从结构参数上获得更可行的参数优化方法.

3.2. 结构参数优化

阀结构参数优化比降低系统压力更可行,但须考虑由此带来的负面影响. 针对阀芯与阀套间的初始半径间隙δ及驱动力作用点偏离阀芯轴线的初始距离h0两个可调的重要结构参数进行考虑,系统压力设定为所需的21 MPa,控制压力为所需的0~8 MPa.

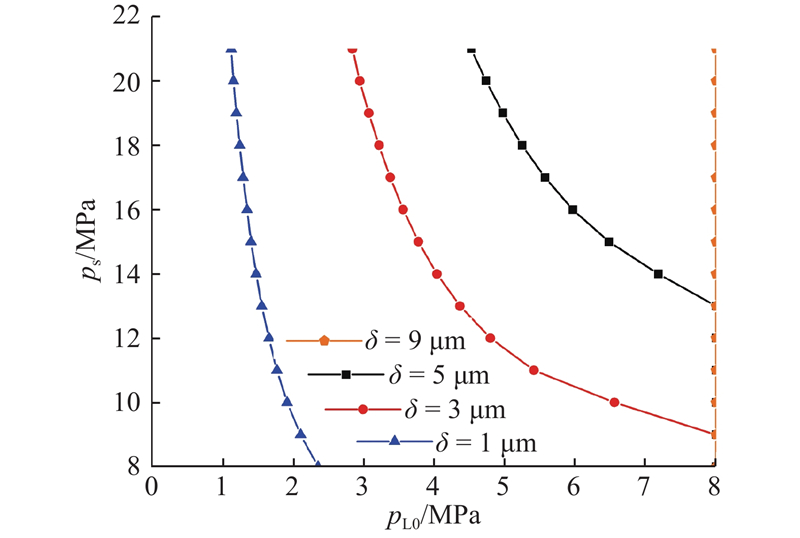

1)阀芯与阀套间的初始半径间隙. 由式(22)可知,δ是影响阀芯卡滞与不卡滞的临界判断条件何时达成的重要参数. 图13针对δ在现有的3 μm基础上进行调整,获得不同δ情况下,阀芯是否发生卡滞的区域划分,每条曲线的左侧为阀芯不卡滞区间.

图 13

图 13 不同初始半径间隙下的阀芯卡滞与否区间划分

Fig.13 Section partition for stuck or not on different initial radius gap conditions

从图13可以看出,增大间隙可以显著增大阀芯不卡滞区域的范围. 例如,将原先的3 μm间隙增大至9 μm后,可以实现系统压力21 MPa,控制压力在0~8 MPa全局范围内阀芯均不发生卡滞,但在一定程度上导致泄漏量增大,泄漏量的表达式为

式中:ε为阀芯在阀套内的偏心系数,取最大偏心系数ε=1考虑,当间隙由3 μm增至9 μm后,泄漏量能够在原来基础上最大增加26倍.

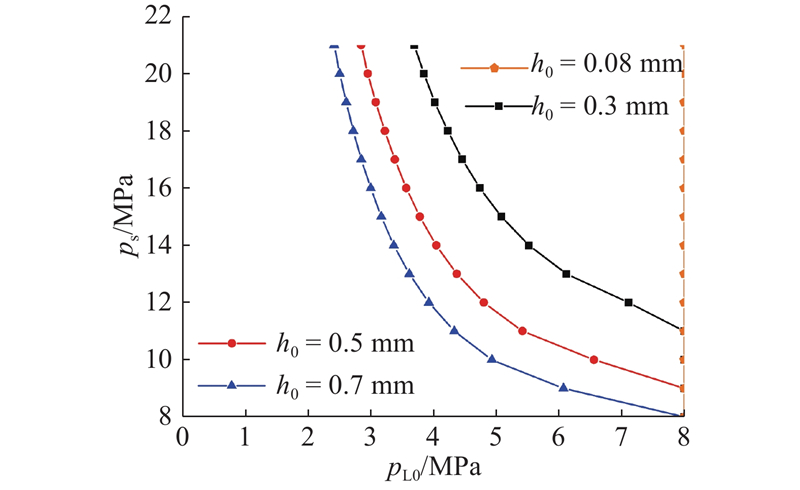

2)驱动力作用点偏离阀芯轴线的初始距离.

h0是重要的设计参数,若h0=0,该小球-柱形孔运动副卡死不工作,即h0存在下限. 令式(22)为零,获得不同h0下的卡滞判断,如图14所示,每条曲线的左侧为阀芯不卡滞区间.

图 14

图 14 不同初始偏心量下的阀芯卡滞与否区间划分

Fig.14 Section partition for stuck or not on different initial eccentricity conditions

从图14可以看出,随着h0的减小,阀芯不发生卡滞的范围逐渐增大,当h0减小至0.08 mm时,理论上可以保证当系统压力为21 MPa时,控制压力在0~8 MPa全局范围内阀芯不卡滞. 由式(5)可知,减小h0会增大Tf,增加电机负荷,引起电机驱动能力不足.

3)全局不卡滞的关键参数匹配关系. 单一改变δ或h0,尽管都能够在理论上获得全局(系统压力为21 MPa,控制压力为0~8 MPa)不卡滞的设计依据,但都不可避免地带来较大的负面影响,如过度增加泄漏或电机驱动功率.

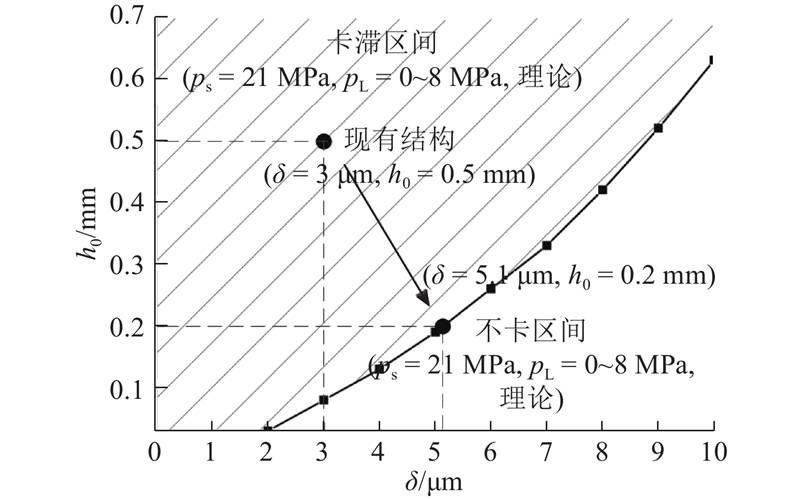

以全局(系统压力为21 MPa,控制压力为0~8 MPa)不卡滞为优化设计目标,将δ及h0均作为变量,以式(22)为零建立关键结构参数的阈值关系,如图15所示,曲线右侧为全局不卡滞区间. 在考虑泄漏损失和功率损失的基础上,权衡关键参数的选取. 举例说明,当初始偏心距由原先的0.5 mm减小至0.2 mm时,只需将δ增大到5.1 μm即可正常使用,此时泄漏量仅比原来增加3.9倍.

图 15

图 15 全局不卡滞的结构参数匹配(ps=21 MPa,pL0=8 MPa)

Fig.15 Structural parameters matching for no-stuck(ps=21 MPa,pL0=8 MPa)

如表1所示,除初始偏心距与阀芯阀套初始半径间隙外,还可以针对其他参数的调整作更多选择,获得更合理的改进办法.

4. 结 论

(1)针对小球式旋转直驱压力伺服阀静态测试卡滞问题,在建立电机驱动方程、动力转换方程、阀芯动力学方程、负载压力方程及反馈控制方程全局数学模型的基础上,完善阀芯运动过程液动力、径向力及摩擦力模型,理论结果复现了静态特性阀芯卡滞问题.

(2)研究表明,阀芯卡滞机理主要在于偏心驱动下阀芯不可避免发生逆时针旋转倾斜,导致右侧阀肩触壁,初始静摩擦导致阀芯卡滞,逐渐提升的电流水平克服摩擦形成阀芯运动开度、运动速度与控制压力超调;为了保证电流指令与控制压力的近似比例特性,阀芯回拉复位,形成重复的正向驱动阀芯卡滞.

(3)以不发生右侧阀肩首次触壁为原则,建立伺服阀压力与结构参数阈值的关系式,获得不发生卡滞的参数区间. 在保证全局正常工作压力的前提下,建立不发生卡滞的关键结构参数匹配关系,为优化设计提供了依据.

参考文献

A brief history of electrohydraulic servomechanisms

[J].DOI:10.1115/1.3426352 [本文引用: 1]

Dynamic performance of a nonlinear non-dimensional two stage electrohydraulic servo valve model

[J].DOI:10.1007/s10999-011-9150-x [本文引用: 1]

Stuck servo valves in aircraft hydraulic systems

[J].

Numerical study of solid particle erosion in hydraulic spool valves

[J].DOI:10.1016/j.wear.2017.09.021

Design of a voice-coil actuator for optical image stabilization based on genetic algorithm

[J].

基于液压微位移放大结构的新型压电陶瓷直接驱动阀设计及仿真

[J].DOI:10.3969/j.issn.1674-8530.2013.02.013

Design and simulation study on new servo valve direct driven by piezoelectric actuator using hydraulic amplification

[J].DOI:10.3969/j.issn.1674-8530.2013.02.013

Development of a direct-drive servo valve with high-frequency voice coil motor and advanced digital controller

[J].DOI:10.1109/TMECH.2013.2264218

Direct drive servo valve based on magnetostrictive actuator: multi-coupled modeling and its compound control strategy

[J].DOI:10.1016/j.sna.2015.09.032 [本文引用: 1]

Research on application of D633 series direct drive servo-proportional control valves

[J].

旋转直接驱动式电液压力伺服阀机理及特性分析

[J].

Analysis of rotary direct drive electro-hydraulic pressure control servo valve

[J].

滑阀间隙中方形微米颗粒的旋转现象

[J].DOI:10.3969/j.issn.1673-5196.2017.05.009 [本文引用: 1]

Rotation phenomenon of square micron particles in clearance of spool valve

[J].DOI:10.3969/j.issn.1673-5196.2017.05.009 [本文引用: 1]

液压滑阀径向间隙温度场的CFD研究

[J].

CFD research on temperature field in radial clearance of hydraulic spool valve

[J].

The force analysis of the phenomind of hydraulic block on hydraulic spool valve

[J].

Evaluation of the flow forces on a direct (single stage) proportional valve by means of a computational fluid dynamic analysis

[J].DOI:10.1016/j.enconman.2006.08.024 [本文引用: 1]

An extension of Hertz's theory in contact mechanics

[J].DOI:10.1115/1.2188017 [本文引用: 1]