(1) $\left. \begin{aligned} & \min \; \overline {{T_{\rm{T}}}} {\text{或}}\max \;( - \overline {{T_{\rm{T}}}} ).\\ {\rm{s}}{\rm{.t}}.\quad & \Pr \left\{ {{T_{\rm{T}}} \leqslant \overline {{T_{\rm{T}}}} } \right\} \geqslant {\beta _1}; \\ & {T_{\rm{T}}} = T_{{\rm{E}}_n} - T_{{\rm{S}}_1}; \\ & T_{{\rm{E}}_i} = T_{{\rm{S}}_i} + T_{{\rm{r}}_i}; \\ & T_{S_i} = \max \;(T_{A_i},\, T_{B_i},\, T_{C_i},\, {M_i}); \\ & {M_i} = {\rm{max}}\;\left( {T_{{\rm{E}}_1}{Q_{1i}},\, T_{{\rm{E}}_2}{Q_{2i}},\, \cdot \cdot \cdot ,\, T_{{\rm{E}}_n}{Q_{ni}}} \right); \\ & {Q_{ij}} = \left\{ {\begin{aligned} & {1,\, {t_i}{\text{是}}{t_j}{\text{的前序条件子任务}};}\\ & {0,\, {t_i}{\text{不是}}{t_j}{\text{的前序条件子任务}}; } \end{aligned}} \right.\\ & \sum\limits_{i = 1,\;i \ne j}^n {{Q_{ij}}} \geqslant 1. \end{aligned} \right\}$

(2) $\left. \begin{split} & \max \;\overline {{P_{\rm{T}}}}. \\ {\rm{s}}{\rm{.t}}.\quad & \Pr \left\{ {{P_{\rm{T}}} \geqslant \overline {{P_{\rm{T}}}} } \right\} \geqslant {\beta _2};\\ & {P_{\rm{T}}} = \sum\limits_{i = 1}^h {\left( {{w_i}{P_i}} \right)}; \\ & {P_i} = {{{H_i}} / {{C_i}}};\\ & {C_i} = {C_{i{\rm{g}}}} + {C_{i{\rm{h}}}}\left( {T_{{\rm{K}}_i} - T_{{\rm{D}}_i}} \right);\\ & T_{{\rm{K}}_i} = \max \;\left[ {T_{{\rm{E}}_1}{O_{1i}},T_{{\rm{E}}_2}{O_{2i}}, \cdot \cdot \cdot ,T_{{\rm{E}}_n}{O_{ni}}} \right];\\ & {O_{ij}} = \left\{ {\begin{aligned} & {1,{\text{子任务}}{t_i}{\text{需要资源}}{\rm{r}}{{\rm{e}}_j};}\\ & {0,{\text{子任务}}{t_i}{\text{不需要资源}}{\rm{r}}{{\rm{e}}_j}; } \end{aligned}} \right.\\ & \sum\limits_{i = 1}^n {{O_{ij}}} \geqslant 1,\;j = 1,2 ,\cdot \cdot \cdot , h;\\ & \sum\limits_{j = 1}^h {{O_{ij}}} \geqslant 0,\;i = 1,2 ,\cdot \cdot \cdot , n. \end{split} \right\}$

[1]

李浩, 纪杨建, 祁国宁, 等 面向全生命周期的复杂装备MRO集成模型研究

[J]. 计算机集成制造系统 , 2010 , 16 (10 ): 2064 - 2072

[本文引用: 1]

LI Hao, JI Yang-jian, QI Guo-ning, et al Integration model of complex equipment MRO based on lifecycle management

[J]. Computer Integrated Manufacturing Systems , 2010 , 16 (10 ): 2064 - 2072

[本文引用: 1]

[2]

LI H, MI S H, LI Q F, et al. A scheduling optimization method for MRO service resources for complex products [J/OL]. Journal of Intelligent Manufacturing [2018-06-10]. https://doi.org/10.1007/s10845-018-1400-4.

[本文引用: 1]

[3]

LI H, JI Y J, GU X J, et al A universal enterprise manufacturing services maturity model: a case study in a Chinese company

[J]. International Journal of Computer Integrated Manufacturing , 2014 , 27 (5 ): 434 - 449

DOI:10.1080/0951192X.2013.814164

[本文引用: 1]

[4]

SAKAWA M, MORI T An efficient genetic algorithm for job-shop scheduling problems with fuzzy processing time and fuzzy duedate

[J]. Computers and Industrial Engineering , 1999 , 36 (2 ): 325 - 341

DOI:10.1016/S0360-8352(99)00135-7

[本文引用: 1]

[5]

SAHINIDIS N V Optimization under uncertainty: state-of-the-art and opportunities

[J]. Computers and Chemical Engineering , 2004 , 28 (6 ): 971 - 983

[本文引用: 1]

[8]

张国军, 李婵娟, 朱海平, 等 不确定信息条件下Job-shop调度的混合智能算法

[J]. 中国机械工程 , 2007 , 18 (16 ): 1939 - 1942

DOI:10.3321/j.issn:1004-132x.2007.16.012

[本文引用: 2]

ZHANG Guo-jun, LI Chan-juan, ZHU Hai-ping, et al A hybrid intelligent algorithm for Job-shop scheduling under uncertain information environment

[J]. China Mechanical Engineering , 2007 , 18 (16 ): 1939 - 1942

DOI:10.3321/j.issn:1004-132x.2007.16.012

[本文引用: 2]

[10]

ADHITYA A, SRINIVASAN R, KARIMI I A Heuristic rescheduling of crude oil operations to manage abnormal supply chain events

[J]. AICHE Journal , 2007 , 53 (2 ): 397 - 422

DOI:10.1002/(ISSN)1547-5905

[本文引用: 1]

[11]

JHA M K, SHARIAT S, ABDULLAH J, et al Maximizing resource effectiveness of highway infrastructure maintenance inspection and scheduling for efficient city logistics operations

[J]. Procedia-Social and Behavioral Sciences , 2012 , 39 : 831 - 844

DOI:10.1016/j.sbspro.2012.03.151

[本文引用: 1]

[12]

MARTORELL S, VILLAMIZAR M, CARLOS S, et al Maintenance modeling and optimization integrating human and material resources

[J]. Reliability Engineering and System Safety , 2010 , 95 (12 ): 1293 - 1299

DOI:10.1016/j.ress.2010.06.006

[13]

DE CASTRO F, CAVALCA K L Maintenance resources optimization applied to a manufacturing system

[J]. Reliability Engineering and System Safety , 2006 , 91 (4 ): 413 - 420

DOI:10.1016/j.ress.2005.02.004

[本文引用: 1]

[14]

郑小强, 刘敏, 孔繁荣, 等 基于云遗传算法的MRO服务调度

[J]. 计算机集成制造系统 , 2013 , 19 (9 ): 2348 - 2354

[本文引用: 1]

ZHENG Xiao-qiang, LIU Min, KONG Fan-rong, et al Cloud genetic algorithm based MRO services scheduling model

[J]. Computer Integrated Manufacturing Systems , 2013 , 19 (9 ): 2348 - 2354

[本文引用: 1]

[15]

李旭. 复杂装备MRO服务的若干关键技术研究[D]. 杭州: 浙江大学, 2012.

[本文引用: 1]

LI Xu. Research on some key technologies of MRO service for complex equipment [D]. Hangzhou: Zhejiang University, 2012.

[本文引用: 1]

[16]

密尚华. 复杂产品服务业务建模与资源调度优化方法研究[D]. 郑州: 郑州轻工业学院, 2016.

[本文引用: 1]

MI Shang-hua. Modeling and resources scheduling optimization method for the service business process of complex product [D]. Zhengzhou: Zhengzhou University of Light Industry, 2016.

[本文引用: 1]

[17]

李培根. 制造系统性能分析建模:理论与方法[M]. 武汉:华中理工大学出版社, 1998: 25-30.

[本文引用: 2]

[18]

刘宝碇, 赵瑞清, 王纲. 不确定规划及应用[M]. 北京:清华大学出版社, 2003: 24-29.

[本文引用: 1]

[19]

方述成, 汪定伟. 模糊数学与模糊优化[M]. 北京: 科学出版社, 1997: 60-63.

[本文引用: 1]

[20]

KALL P, STEIN W W, PETER K. Stochastic programming [M]. Chichester: Wiley, 1994: 46-49.

[本文引用: 1]

[23]

焦李成. 神经网络系统理论[M]. 西安:西安电子科技大学出版社, 1992: 55-59.

[本文引用: 1]

[24]

周志华. 机器学习[M]. 北京: 清华大学出版社, 2016: 70-78.

[本文引用: 1]

[25]

郑金华. 多目标进化算法及其应用[M]. 北京: 科学出版社, 2007: 62-68.

[本文引用: 1]

[26]

DEB K, PRATAP A, AGARWAL S, et al A fast and elitist multiobjective genetic algorithm: NSGA-II

[J]. IEEE Transactions on Evolutionary Computation , 2002 , 6 (2 ): 182 - 197

DOI:10.1109/4235.996017

[本文引用: 1]

[27]

KENNEDY J. Particle swarm optimization [M]// Encyclopedia of machine learning . New York: Springer, 2011: 760-766.

[本文引用: 1]

[28]

曾建潮, 介婧, 崔志华. 微粒群算法[M]. 北京: 科学出版社, 2004: 56-59.

[本文引用: 1]

[29]

KRAUSE J, CORDEIRO J, PARPINELLI R S, et al. A survey of swarm algorithms applied to discrete optimization problems [M]// Swarm intelligence and bio-inspired computation: theory and applications . London: Elsevier, 2013: 169-191.

[本文引用: 1]

[30]

CLERC M. Discrete particle swarm optimization, illustrated by the traveling salesman problem [M]// New optimization techniques in engineering . New York: Springer, 2004: 67-72.

[本文引用: 1]

面向全生命周期的复杂装备MRO集成模型研究

1

2010

... 维护、维修和大修(maintenance,repair and overhaul/operations,MRO)是产品在使用和维护阶段所进行的各种维护、修理、大修和操作等工业产品服务活动的总称. 随着行业竞争日益加剧、技术创新保值期缩短、客户需求个性化和制造销售链后端服务业务盈利比重提升等环境变化,复杂产品制造企业越来越重视提升自身产品的MRO服务品质,以吸引和保有客户,同时为企业创造经济效益[1 ] . 复杂产品技术含量高、结构复杂,运行集成多种技术且零部件多源化,因而客户自身难以高效率地判断和解决设备运行中出现的所有问题,须制造商及时的技术服务支持. 对于复杂产品,传统的制造商-用户单一对接的MRO服务模式所面临的问题如下:设备结构复杂和零部件多源化导致大量资源和库存占用;客户离散分布导致技术服务成本高、服务效率难以提升;要求制造商设备维修技术人员具备过高的技能水平和过宽泛的技能范围. 目前,物联网、云计算及大数据等新技术手段在制造行业的应用研究和实验在不断展开,为打破壁垒和实现制造业运作模式变革提供了可能[2 -3 ] . 在复杂产品MRO多方协同模式下执行一项MRO服务任务必然会在协同执行网络的诸多环节产生众多不确定性,包括服务描述不确定性、服务执行时间不确定性、服务资源质量不确定性等,进而最终体现在服务完成时的服务时间、服务质量、服务成本的不确定性上. 对这些不确定性因素的忽略将严重影响产品协同MRO服务的调度执行效果,甚至抵消协同服务模式带来的优势. ...

面向全生命周期的复杂装备MRO集成模型研究

1

2010

... 维护、维修和大修(maintenance,repair and overhaul/operations,MRO)是产品在使用和维护阶段所进行的各种维护、修理、大修和操作等工业产品服务活动的总称. 随着行业竞争日益加剧、技术创新保值期缩短、客户需求个性化和制造销售链后端服务业务盈利比重提升等环境变化,复杂产品制造企业越来越重视提升自身产品的MRO服务品质,以吸引和保有客户,同时为企业创造经济效益[1 ] . 复杂产品技术含量高、结构复杂,运行集成多种技术且零部件多源化,因而客户自身难以高效率地判断和解决设备运行中出现的所有问题,须制造商及时的技术服务支持. 对于复杂产品,传统的制造商-用户单一对接的MRO服务模式所面临的问题如下:设备结构复杂和零部件多源化导致大量资源和库存占用;客户离散分布导致技术服务成本高、服务效率难以提升;要求制造商设备维修技术人员具备过高的技能水平和过宽泛的技能范围. 目前,物联网、云计算及大数据等新技术手段在制造行业的应用研究和实验在不断展开,为打破壁垒和实现制造业运作模式变革提供了可能[2 -3 ] . 在复杂产品MRO多方协同模式下执行一项MRO服务任务必然会在协同执行网络的诸多环节产生众多不确定性,包括服务描述不确定性、服务执行时间不确定性、服务资源质量不确定性等,进而最终体现在服务完成时的服务时间、服务质量、服务成本的不确定性上. 对这些不确定性因素的忽略将严重影响产品协同MRO服务的调度执行效果,甚至抵消协同服务模式带来的优势. ...

1

... 维护、维修和大修(maintenance,repair and overhaul/operations,MRO)是产品在使用和维护阶段所进行的各种维护、修理、大修和操作等工业产品服务活动的总称. 随着行业竞争日益加剧、技术创新保值期缩短、客户需求个性化和制造销售链后端服务业务盈利比重提升等环境变化,复杂产品制造企业越来越重视提升自身产品的MRO服务品质,以吸引和保有客户,同时为企业创造经济效益[1 ] . 复杂产品技术含量高、结构复杂,运行集成多种技术且零部件多源化,因而客户自身难以高效率地判断和解决设备运行中出现的所有问题,须制造商及时的技术服务支持. 对于复杂产品,传统的制造商-用户单一对接的MRO服务模式所面临的问题如下:设备结构复杂和零部件多源化导致大量资源和库存占用;客户离散分布导致技术服务成本高、服务效率难以提升;要求制造商设备维修技术人员具备过高的技能水平和过宽泛的技能范围. 目前,物联网、云计算及大数据等新技术手段在制造行业的应用研究和实验在不断展开,为打破壁垒和实现制造业运作模式变革提供了可能[2 -3 ] . 在复杂产品MRO多方协同模式下执行一项MRO服务任务必然会在协同执行网络的诸多环节产生众多不确定性,包括服务描述不确定性、服务执行时间不确定性、服务资源质量不确定性等,进而最终体现在服务完成时的服务时间、服务质量、服务成本的不确定性上. 对这些不确定性因素的忽略将严重影响产品协同MRO服务的调度执行效果,甚至抵消协同服务模式带来的优势. ...

A universal enterprise manufacturing services maturity model: a case study in a Chinese company

1

2014

... 维护、维修和大修(maintenance,repair and overhaul/operations,MRO)是产品在使用和维护阶段所进行的各种维护、修理、大修和操作等工业产品服务活动的总称. 随着行业竞争日益加剧、技术创新保值期缩短、客户需求个性化和制造销售链后端服务业务盈利比重提升等环境变化,复杂产品制造企业越来越重视提升自身产品的MRO服务品质,以吸引和保有客户,同时为企业创造经济效益[1 ] . 复杂产品技术含量高、结构复杂,运行集成多种技术且零部件多源化,因而客户自身难以高效率地判断和解决设备运行中出现的所有问题,须制造商及时的技术服务支持. 对于复杂产品,传统的制造商-用户单一对接的MRO服务模式所面临的问题如下:设备结构复杂和零部件多源化导致大量资源和库存占用;客户离散分布导致技术服务成本高、服务效率难以提升;要求制造商设备维修技术人员具备过高的技能水平和过宽泛的技能范围. 目前,物联网、云计算及大数据等新技术手段在制造行业的应用研究和实验在不断展开,为打破壁垒和实现制造业运作模式变革提供了可能[2 -3 ] . 在复杂产品MRO多方协同模式下执行一项MRO服务任务必然会在协同执行网络的诸多环节产生众多不确定性,包括服务描述不确定性、服务执行时间不确定性、服务资源质量不确定性等,进而最终体现在服务完成时的服务时间、服务质量、服务成本的不确定性上. 对这些不确定性因素的忽略将严重影响产品协同MRO服务的调度执行效果,甚至抵消协同服务模式带来的优势. ...

An efficient genetic algorithm for job-shop scheduling problems with fuzzy processing time and fuzzy duedate

1

1999

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

Optimization under uncertainty: state-of-the-art and opportunities

1

2004

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

不确定性条件下的生产调度

1

2000

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

不确定性条件下的生产调度

1

2000

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

不确定条件下的flow shop问题的免疫调度算法

1

2005

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

不确定条件下的flow shop问题的免疫调度算法

1

2005

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

不确定信息条件下Job-shop调度的混合智能算法

2

2007

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

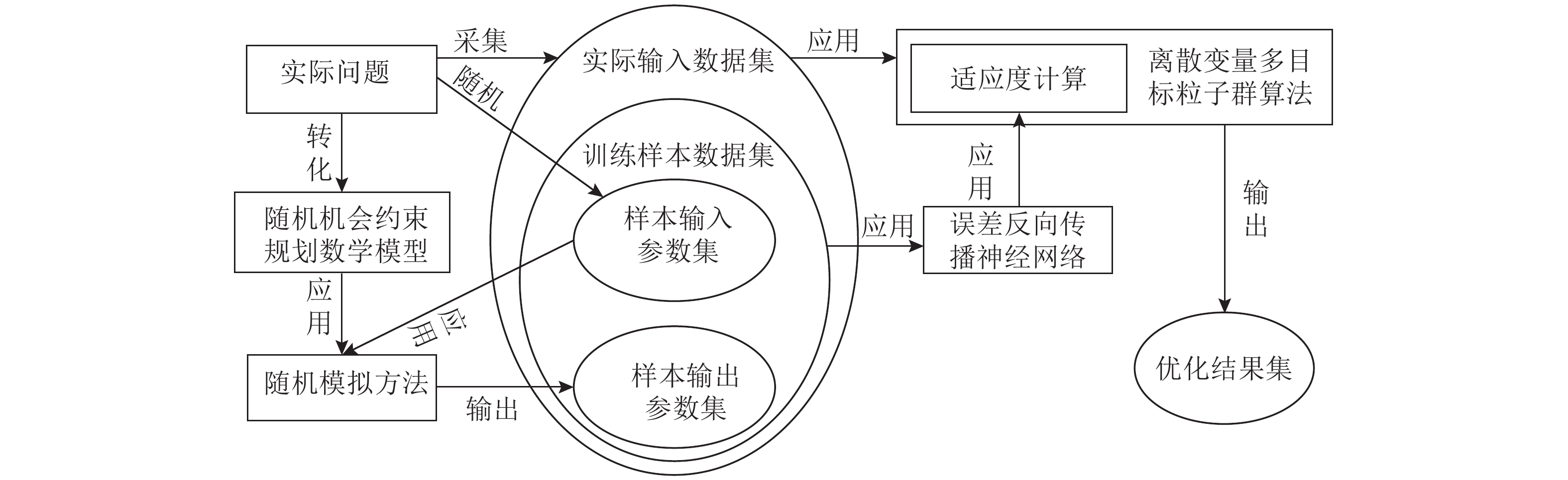

... 传统求解机会约束规划的方法是将其转化为确定等价形式求解,但只适合一些特殊形式[19 -20 ] . 张国军等[8 ] 对随机机会约束规划问题开展研究,并针对含有不确定变量的相关领域问题,建立了随机机会约束规划模型,应用随机模拟、神经网络、启发式算法等相结合的混合算法进行求解,取得了较好的应用效果. 本研究应用随机模拟、BP神经网络、离散多目标粒子群优化算法相结合求解所建立的资源调度时间和任务执行时间不确定条件下的复杂产品MRO协同服务资源调度优化问题的双目标随机机会约束规划数学模型. 混合算法流程框架如图4 所示. ...

不确定信息条件下Job-shop调度的混合智能算法

2

2007

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

... 传统求解机会约束规划的方法是将其转化为确定等价形式求解,但只适合一些特殊形式[19 -20 ] . 张国军等[8 ] 对随机机会约束规划问题开展研究,并针对含有不确定变量的相关领域问题,建立了随机机会约束规划模型,应用随机模拟、神经网络、启发式算法等相结合的混合算法进行求解,取得了较好的应用效果. 本研究应用随机模拟、BP神经网络、离散多目标粒子群优化算法相结合求解所建立的资源调度时间和任务执行时间不确定条件下的复杂产品MRO协同服务资源调度优化问题的双目标随机机会约束规划数学模型. 混合算法流程框架如图4 所示. ...

多工艺路线的作业车间模糊调度优化

1

2004

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

多工艺路线的作业车间模糊调度优化

1

2004

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

Heuristic rescheduling of crude oil operations to manage abnormal supply chain events

1

2007

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

Maximizing resource effectiveness of highway infrastructure maintenance inspection and scheduling for efficient city logistics operations

1

2012

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

Maintenance modeling and optimization integrating human and material resources

2010

Maintenance resources optimization applied to a manufacturing system

1

2006

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

基于云遗传算法的MRO服务调度

1

2013

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

基于云遗传算法的MRO服务调度

1

2013

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

1

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

1

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

1

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

1

... 一方面,MRO服务调度可以视作特殊的多资源约束作业车间生产调度问题,可以从现有生产调度研究中借鉴经验. 另一方面,复杂装备MRO服务资源调度问题又具有自身的特点:任务执行顺序的强逻辑约束性;资源调度和任务执行时间的高模糊性;资源调度执行时间和成本的不可忽略性;子任务对应需求资源组合方案的多选择性等. 当前,关于不确定性条件下生产调度问题的相关研究较多. Sakawa等[4 ] 首次提出不确定因素为模糊处理时间的生产调度问题,并定义了2种用于模糊调度问题的模糊运算;Sahinidis[5 ] 评述不确定条件下生产计划和调度优化问题的各种建模方法及适用领域;顾幸生等[6 -7 ] 分析实际生产调度中各种不确定性因素,并针对JobShop和FlowShop问题开展基于模糊规划理论和启发式算法的优化求解方法研究;张国军等[8 ] 基于不确定规划理论建立生产调度问题的不确定性调度模型,并研究解决该类问题的混合智能算法;潘全科等[9 ] 针对兼具模糊加工时间和模糊交货期的多工艺路线的作业车间调度问题提出基于遗传算法的全局优化调度算法;Adhitya等[10 ] 首次采用启发式调度方法对不确定条件下原油调度问题进行优化. 关于复杂产品MRO服务资源调度优化的相关研究主要在确定性条件下展开. Jha等[11 -13 ] 从维修资源有效性的角度分析不同领域维修资源的优化配置问题;郑小强等[14 ] 运用云遗传算法求解所建立的在一定维修成本下以最短时间实现维修任务为优化目标的数学模型;李旭[15 ] 提出基于遗传算法和团队评价的MRO派工调度技术;密尚华[16 ] 针对大型矿渣立磨类复杂产品MRO服务资源调度组合优化问题建立多目标优化模型并应用多目标算法进行求解. 现有针对复杂产品且考虑不确定条件下MRO服务资源调度的研究较少. 多方协同的复杂产品MRO服务新模式进一步加大了调度执行过程的不确定性,研究基于更贴合实际应用的不确定性条件下的复杂产品MRO协同服务资源调度优化方法具有重要意义. ...

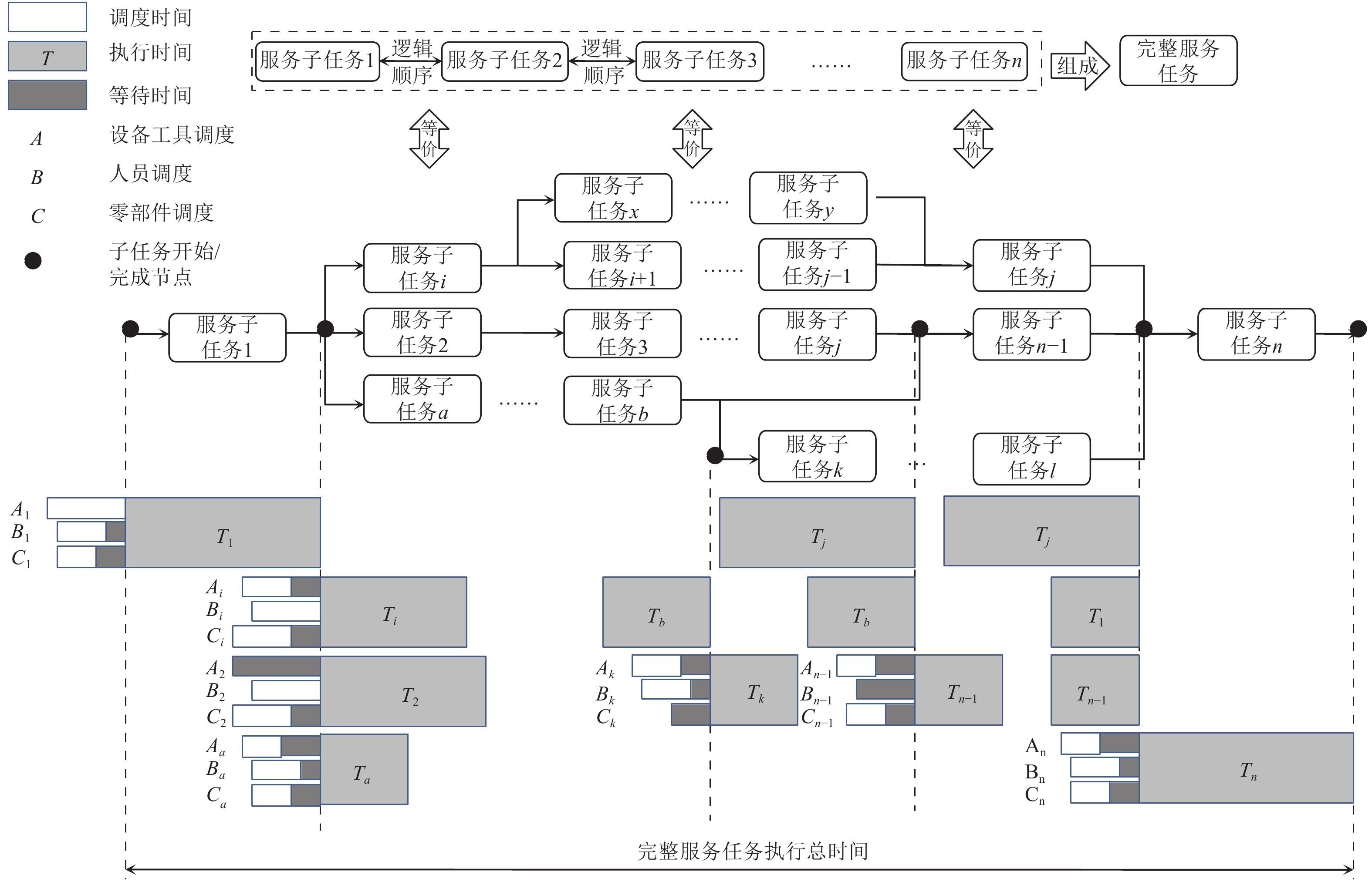

2

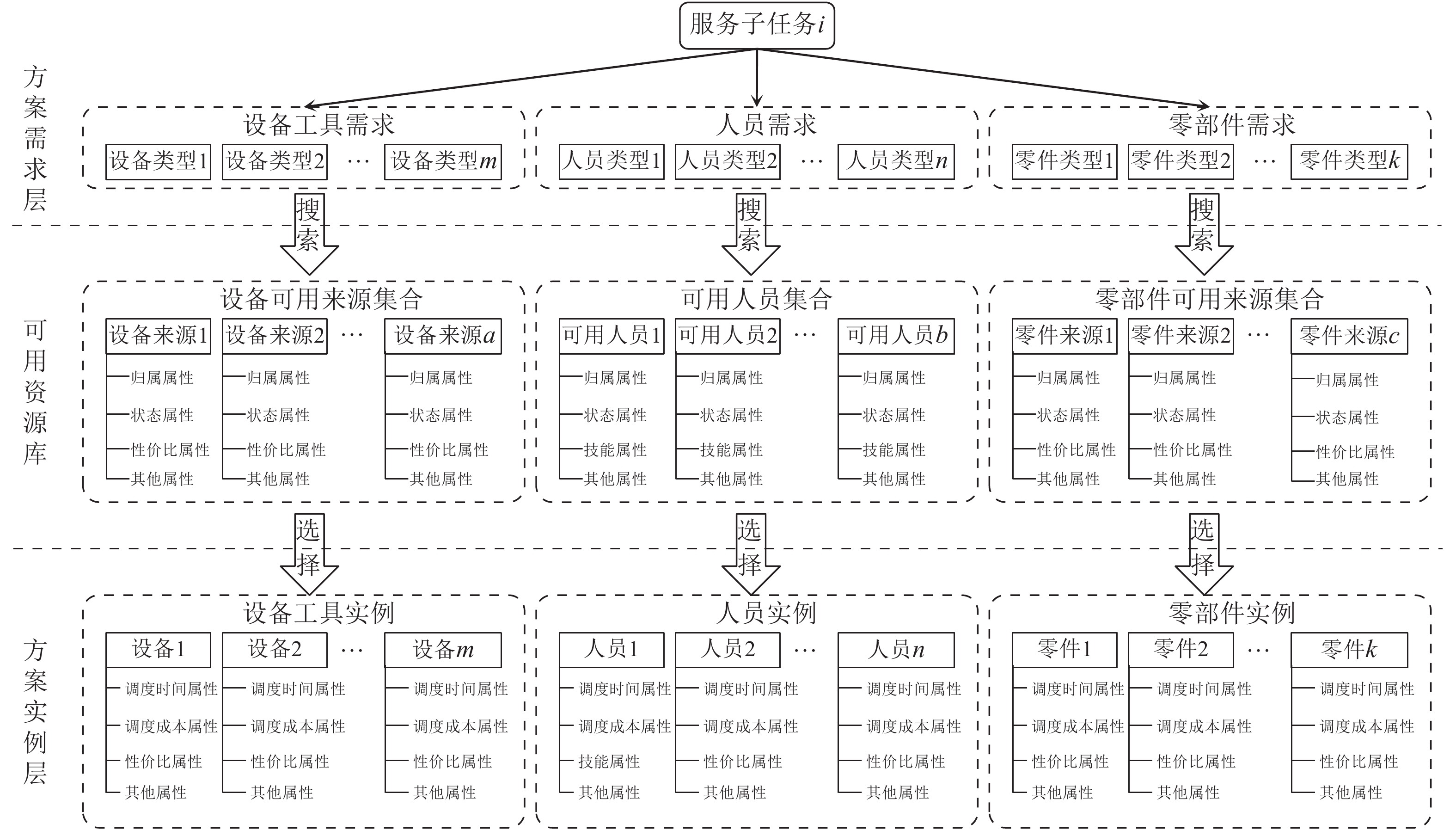

... 一次完整的MRO服务任务可以划分为按逻辑顺序执行的多个服务子任务. 每个服务子任务由相关协同单元通过输出相应资源,完成各自责任服务构件的执行,相互配合完成. 每个子任务的执行驱动整体服务任务进入某个状态,为下一个子任务执行创造条件. 一次完整的MRO服务任务可以使用子任务集向量[t 1 ,t 2 ,···,t n A 、相关人员集B 和零部件集C )全部就位后才能开始执行. 执行子任务ti 所需的设备工具、相关人员、零部件3类资源集的调度就位时间分别取对应集合中资源的最晚就位时间,分别记为 $T_{A_i}$ $T_{B_i}$ $T_{C_i}$ $T_{{\rm{r}}_i} $ 图3 所示. 可以看出,服务调度时间优化目标可以描述为通过保证子任务执行衔接性,减少资源等待时间和子任务执行等待时间,进而缩短完整服务任务执行总时间的优化目标. 须注意的是,在现实调度执行中,受协同单元内部和外部各类不确定性因素影响,各类资源调度就位时间不确定,各子任务对应的 $T_{A_i} $ $T_{B_i}$ $T_{C_i}$ $T_{A_i}$ $T_{B_i}$ $T_{C_i}$ $T_{{\rm{r}}_i}$ [17 ] . 为了尽可能缩短服务任务执行时间,在选择资源调度方案时,须正确对待调度时间和执行成功概率. 承担适当的概率风险,有助于在保证一定可靠性的前提下,获得子任务实际执行衔接性更好,服务总时间更短的资源调度方案. ...

... 假设所建立数学模型中随机变量参数均服从正态分布N (μ ,σ2 )[17 ] ,则所训练的3层BP网络包含5n 个输入神经元(n 为资源种类数,包含每种资源rei i =1,···,n )的调度时间参数T μ T σ C g 、C h 和性价比参数H );y 个隐藏神经元(y 依据输入输出神经元个数和训练效果调节选择);2个输出神经元( $ - \overline {{T_{\rm{T}}}} $ $\overline {{P_{\rm{T}}}} $

1

... 使用随机变量描述相关资源调度时间和各子任务执行时间变量,建立服务时间优化的随机机会约束规划模型[18 ] . 通过对随机机会约束取一定置信水平反映对调度方案所存在的适当风险的承担. 依据随机机会约束规划的标准形式,建立以服务总时间最小化为目标的数学模型: ...

1

... 传统求解机会约束规划的方法是将其转化为确定等价形式求解,但只适合一些特殊形式[19 -20 ] . 张国军等[8 ] 对随机机会约束规划问题开展研究,并针对含有不确定变量的相关领域问题,建立了随机机会约束规划模型,应用随机模拟、神经网络、启发式算法等相结合的混合算法进行求解,取得了较好的应用效果. 本研究应用随机模拟、BP神经网络、离散多目标粒子群优化算法相结合求解所建立的资源调度时间和任务执行时间不确定条件下的复杂产品MRO协同服务资源调度优化问题的双目标随机机会约束规划数学模型. 混合算法流程框架如图4 所示. ...

1

... 传统求解机会约束规划的方法是将其转化为确定等价形式求解,但只适合一些特殊形式[19 -20 ] . 张国军等[8 ] 对随机机会约束规划问题开展研究,并针对含有不确定变量的相关领域问题,建立了随机机会约束规划模型,应用随机模拟、神经网络、启发式算法等相结合的混合算法进行求解,取得了较好的应用效果. 本研究应用随机模拟、BP神经网络、离散多目标粒子群优化算法相结合求解所建立的资源调度时间和任务执行时间不确定条件下的复杂产品MRO协同服务资源调度优化问题的双目标随机机会约束规划数学模型. 混合算法流程框架如图4 所示. ...

求解随机机会约束规划的混合智能算法

1

2010

... 随机模拟主要是依据概率分布对随机变量进行抽样,从而为系统决策提供依据或对系统决策进行检验. 虽然它只给出统计估计而非精确结果,且应用其研究问题须花费大量的计算时间,但是它确实是处理无法应用解析方法的复杂问题的有效工具,已被应用到许多领域中[21 -22 ] . 本研究使用随机模拟方法中的乐观值估计算法计算优化目标函数 $\overline {{P_{\rm{T}}}} $ $ - \overline {{T_{\rm{T}}}} $ . 以 $\overline {{P_{\rm{T}}}} $ ${\overline {{P_{\rm{T}}}} _0} = - \infty $ $T_{A_i}$ $T_{B_i}$ $T_{{\rm{C}}_i}$ $T_{{\rm{r}}_i} $ N 组随机参数;2)计算 ${P_{\rm{T}}}$ $\left\{ {{P_{\rm{T}}}_1, {P_{\rm{T}}}_2, \cdots, {P_{\rm{T}}}_N} \right\}$ $N' = \beta $ N ,取序列 $\left\{ {P_{\rm{T}}}_1, {P_{\rm{T}}}_2, \right.$ $\left. \cdots, {P_{\rm{T}}}_N \right\}$ $N'$ ${P_{\rm{T}}}_0$ ${P_{\rm{T}}}_0 > {\overline {{P_{\rm{T}}}} _0}$ ${\overline {{P_{\rm{T}}}} _0} = {P_{\rm{T}}}_0$ K 次后,可认为 $\overline {{P_{\rm{T}}}} = {\overline {{P_{\rm{T}}}} _0}$

求解随机机会约束规划的混合智能算法

1

2010

... 随机模拟主要是依据概率分布对随机变量进行抽样,从而为系统决策提供依据或对系统决策进行检验. 虽然它只给出统计估计而非精确结果,且应用其研究问题须花费大量的计算时间,但是它确实是处理无法应用解析方法的复杂问题的有效工具,已被应用到许多领域中[21 -22 ] . 本研究使用随机模拟方法中的乐观值估计算法计算优化目标函数 $\overline {{P_{\rm{T}}}} $ $ - \overline {{T_{\rm{T}}}} $ . 以 $\overline {{P_{\rm{T}}}} $ ${\overline {{P_{\rm{T}}}} _0} = - \infty $ $T_{A_i}$ $T_{B_i}$ $T_{{\rm{C}}_i}$ $T_{{\rm{r}}_i} $ N 组随机参数;2)计算 ${P_{\rm{T}}}$ $\left\{ {{P_{\rm{T}}}_1, {P_{\rm{T}}}_2, \cdots, {P_{\rm{T}}}_N} \right\}$ $N' = \beta $ N ,取序列 $\left\{ {P_{\rm{T}}}_1, {P_{\rm{T}}}_2, \right.$ $\left. \cdots, {P_{\rm{T}}}_N \right\}$ $N'$ ${P_{\rm{T}}}_0$ ${P_{\rm{T}}}_0 > {\overline {{P_{\rm{T}}}} _0}$ ${\overline {{P_{\rm{T}}}} _0} = {P_{\rm{T}}}_0$ K 次后,可认为 $\overline {{P_{\rm{T}}}} = {\overline {{P_{\rm{T}}}} _0}$

含有模糊和随机参数的混合机会约束规划模型

1

2002

... 随机模拟主要是依据概率分布对随机变量进行抽样,从而为系统决策提供依据或对系统决策进行检验. 虽然它只给出统计估计而非精确结果,且应用其研究问题须花费大量的计算时间,但是它确实是处理无法应用解析方法的复杂问题的有效工具,已被应用到许多领域中[21 -22 ] . 本研究使用随机模拟方法中的乐观值估计算法计算优化目标函数 $\overline {{P_{\rm{T}}}} $ $ - \overline {{T_{\rm{T}}}} $ . 以 $\overline {{P_{\rm{T}}}} $ ${\overline {{P_{\rm{T}}}} _0} = - \infty $ $T_{A_i}$ $T_{B_i}$ $T_{{\rm{C}}_i}$ $T_{{\rm{r}}_i} $ N 组随机参数;2)计算 ${P_{\rm{T}}}$ $\left\{ {{P_{\rm{T}}}_1, {P_{\rm{T}}}_2, \cdots, {P_{\rm{T}}}_N} \right\}$ $N' = \beta $ N ,取序列 $\left\{ {P_{\rm{T}}}_1, {P_{\rm{T}}}_2, \right.$ $\left. \cdots, {P_{\rm{T}}}_N \right\}$ $N'$ ${P_{\rm{T}}}_0$ ${P_{\rm{T}}}_0 > {\overline {{P_{\rm{T}}}} _0}$ ${\overline {{P_{\rm{T}}}} _0} = {P_{\rm{T}}}_0$ K 次后,可认为 $\overline {{P_{\rm{T}}}} = {\overline {{P_{\rm{T}}}} _0}$

含有模糊和随机参数的混合机会约束规划模型

1

2002

... 随机模拟主要是依据概率分布对随机变量进行抽样,从而为系统决策提供依据或对系统决策进行检验. 虽然它只给出统计估计而非精确结果,且应用其研究问题须花费大量的计算时间,但是它确实是处理无法应用解析方法的复杂问题的有效工具,已被应用到许多领域中[21 -22 ] . 本研究使用随机模拟方法中的乐观值估计算法计算优化目标函数 $\overline {{P_{\rm{T}}}} $ $ - \overline {{T_{\rm{T}}}} $ . 以 $\overline {{P_{\rm{T}}}} $ ${\overline {{P_{\rm{T}}}} _0} = - \infty $ $T_{A_i}$ $T_{B_i}$ $T_{{\rm{C}}_i}$ $T_{{\rm{r}}_i} $ N 组随机参数;2)计算 ${P_{\rm{T}}}$ $\left\{ {{P_{\rm{T}}}_1, {P_{\rm{T}}}_2, \cdots, {P_{\rm{T}}}_N} \right\}$ $N' = \beta $ N ,取序列 $\left\{ {P_{\rm{T}}}_1, {P_{\rm{T}}}_2, \right.$ $\left. \cdots, {P_{\rm{T}}}_N \right\}$ $N'$ ${P_{\rm{T}}}_0$ ${P_{\rm{T}}}_0 > {\overline {{P_{\rm{T}}}} _0}$ ${\overline {{P_{\rm{T}}}} _0} = {P_{\rm{T}}}_0$ K 次后,可认为 $\overline {{P_{\rm{T}}}} = {\overline {{P_{\rm{T}}}} _0}$

1

... 误差反向传播(back propagation,BP)算法是人工神经网络中的监督式学习算法. BP神经网络算法在理论上可以逼近任意函数,基本结构由非线性变化单元组成,具有较强的非线性映射能力[23 -24 ] . 使用随机模拟方法估计目标值,要使估计值尽量精确,仿真次数(N 、K )就必须加大,这使得求解过程十分费时,从而影响算法的效率. 本研究使用3层BP神经元网络来逼近不确定函数: ...

1

... 误差反向传播(back propagation,BP)算法是人工神经网络中的监督式学习算法. BP神经网络算法在理论上可以逼近任意函数,基本结构由非线性变化单元组成,具有较强的非线性映射能力[23 -24 ] . 使用随机模拟方法估计目标值,要使估计值尽量精确,仿真次数(N 、K )就必须加大,这使得求解过程十分费时,从而影响算法的效率. 本研究使用3层BP神经元网络来逼近不确定函数: ...

1

... 近年来,多目标进化算法(multiobjective evolutionary algoritnm,MOEA)中基于Pareto的方法在解决多目标优化问题上得到广泛应用和研究[25 ] . 国内外学者在这方面做了大量的研究,提出了许多基于Pareto最优解的优秀多目标进化算法,如NSGA-II、PESA等[26 ] . 粒子群优化算法(particle swarm optimization,PSO)是由Kennedy[27 ] 提出的基于群智能的演化计算技术,是后启发式算法. PSO算法的优点在于收敛速度快、鲁棒性好、设置参数少、简单易实现[28 ] . 标准粒子群算法流程如图5 所示. ...

A fast and elitist multiobjective genetic algorithm: NSGA-II

1

2002

... 近年来,多目标进化算法(multiobjective evolutionary algoritnm,MOEA)中基于Pareto的方法在解决多目标优化问题上得到广泛应用和研究[25 ] . 国内外学者在这方面做了大量的研究,提出了许多基于Pareto最优解的优秀多目标进化算法,如NSGA-II、PESA等[26 ] . 粒子群优化算法(particle swarm optimization,PSO)是由Kennedy[27 ] 提出的基于群智能的演化计算技术,是后启发式算法. PSO算法的优点在于收敛速度快、鲁棒性好、设置参数少、简单易实现[28 ] . 标准粒子群算法流程如图5 所示. ...

1

... 近年来,多目标进化算法(multiobjective evolutionary algoritnm,MOEA)中基于Pareto的方法在解决多目标优化问题上得到广泛应用和研究[25 ] . 国内外学者在这方面做了大量的研究,提出了许多基于Pareto最优解的优秀多目标进化算法,如NSGA-II、PESA等[26 ] . 粒子群优化算法(particle swarm optimization,PSO)是由Kennedy[27 ] 提出的基于群智能的演化计算技术,是后启发式算法. PSO算法的优点在于收敛速度快、鲁棒性好、设置参数少、简单易实现[28 ] . 标准粒子群算法流程如图5 所示. ...

1

... 近年来,多目标进化算法(multiobjective evolutionary algoritnm,MOEA)中基于Pareto的方法在解决多目标优化问题上得到广泛应用和研究[25 ] . 国内外学者在这方面做了大量的研究,提出了许多基于Pareto最优解的优秀多目标进化算法,如NSGA-II、PESA等[26 ] . 粒子群优化算法(particle swarm optimization,PSO)是由Kennedy[27 ] 提出的基于群智能的演化计算技术,是后启发式算法. PSO算法的优点在于收敛速度快、鲁棒性好、设置参数少、简单易实现[28 ] . 标准粒子群算法流程如图5 所示. ...

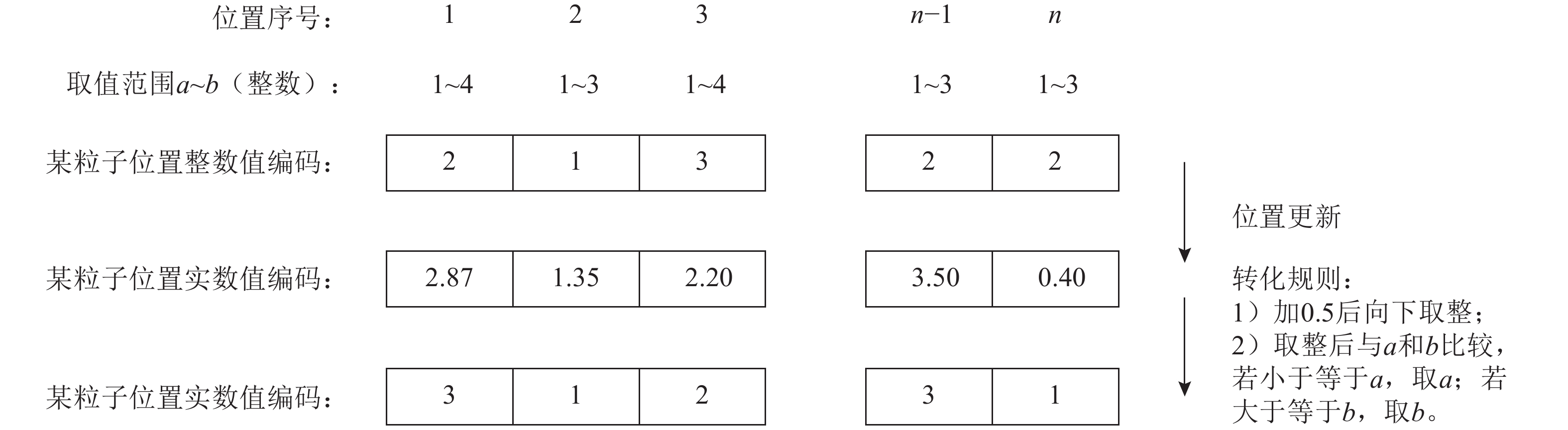

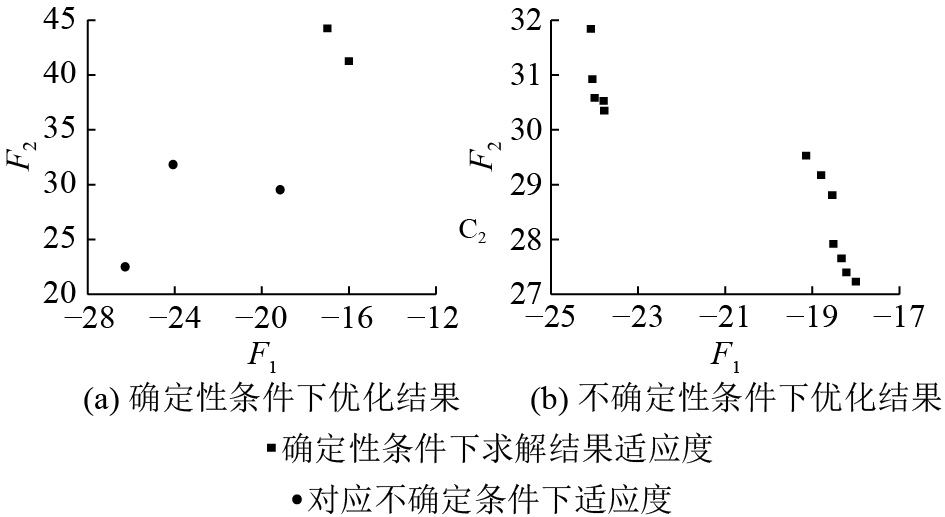

1

... 在利用PSO算法求解离散多目标优化问题研究方面,Krause等[29 ] 给出离散粒子群算法问题研究现状最新综述,Clerc[30 ] 应用离散粒子群算法求解旅行商问题(traveling salesman problem,TSP). 本研究应用离散粒子群算法求解所提出的双目标优化问题,该过程与利用PSO算法求解连续单目标问题过程的不同之处有2点. 1)在多目标优化条件下,个体历史最优位置P i 和全局最优位置P g 选择方法不同. 在单目标优化条件下是通过比较适应度来更新位置. 在多目标情况下,P i 的更新是通过判别粒子当前位置和历史最优位置的适应度向量的支配关系;对于P g (在多目标优化条件下,全局最优位置为非支配解集合)的更新,是先将当前粒子群中属于非支配解的适应度向量的粒子位置加入全局最优位置集合中,然后对该集合中的元素进行快速非支配排序,只留下非支配解,并应用网格法依据粒子位置密集度筛选控制全局最优位置集合中的元素数量. 2)离散整数变量和连续实数变量间的转换. 粒子位置编码串由离散整数型变量构成,每次迭代更新速度和位置后,粒子位置编码串中整数将会变为实数,为此,采用的粒子位置编码方法为整数值编码,例如,某任务需求5种资源,则粒子位置编码[2,3,1,4,3]代表资源组合方案中1到5号资源所选用的路径分别为2、3、1、4、3. 实数值编码转化为整数值编码的方法如图6 所示. ...

1

... 在利用PSO算法求解离散多目标优化问题研究方面,Krause等[29 ] 给出离散粒子群算法问题研究现状最新综述,Clerc[30 ] 应用离散粒子群算法求解旅行商问题(traveling salesman problem,TSP). 本研究应用离散粒子群算法求解所提出的双目标优化问题,该过程与利用PSO算法求解连续单目标问题过程的不同之处有2点. 1)在多目标优化条件下,个体历史最优位置P i 和全局最优位置P g 选择方法不同. 在单目标优化条件下是通过比较适应度来更新位置. 在多目标情况下,P i 的更新是通过判别粒子当前位置和历史最优位置的适应度向量的支配关系;对于P g (在多目标优化条件下,全局最优位置为非支配解集合)的更新,是先将当前粒子群中属于非支配解的适应度向量的粒子位置加入全局最优位置集合中,然后对该集合中的元素进行快速非支配排序,只留下非支配解,并应用网格法依据粒子位置密集度筛选控制全局最优位置集合中的元素数量. 2)离散整数变量和连续实数变量间的转换. 粒子位置编码串由离散整数型变量构成,每次迭代更新速度和位置后,粒子位置编码串中整数将会变为实数,为此,采用的粒子位置编码方法为整数值编码,例如,某任务需求5种资源,则粒子位置编码[2,3,1,4,3]代表资源组合方案中1到5号资源所选用的路径分别为2、3、1、4、3. 实数值编码转化为整数值编码的方法如图6 所示. ...