在能源短缺与环境污染问题日趋严重的背景下,汽车行业的节能与环保问题得到了重视,新能源车辆应运而生. 其中,混合动力汽车作为传统汽车向纯电动汽车的过渡产品发展最迅速,国内外市场上都已出现各类混合动力汽车车型,按结构可以分为串联式、并联式和混联式系统. 当前针对混合动力系统的研究,多在油耗分析及节能研究上. 胡均平等[1]运用功率键合图建立动力系统数学模型,以优化汽车系统设计,实现节能减排;彭志远等[2]为了实现节省燃油,提出采用行星齿轮机构的新型动力传动系统方案,开展该方案的工作模式分析和参数匹配设计;郑永霞等[3]以装备CVT的混合动力系统效率最高为目标,提出驱动工况下的能量优化策略,有效发挥CVT混合动力汽车的节油优势;杨官龙等[4]以并联式单电机CVT插电式混合动力汽车为研究对象,采用瞬时优化与DP全局优化相结合的算法进行优化研究. 上述对混合动力汽车的经济性研究,主要从系统建模、构型分析[5]、控制策略[6]或者优化算法等方面出发,旨在从宏观角度说明新构型或新方法带来的系统节油效果[7-8]. 在混合动力系统油耗的影响因素方面,陈雪平等[9]、彭文明等[10]作出了探索,Carlson等[11]从可用电能、驾驶员操作、驾驶路线、发动机启动、环境温度、附件等方面分析插电式混合动力汽车的能耗状态;Khayyer等[12]以插电式混合动力汽车为研究对象,分析滚动阻力、天气情况(风速、环境温度和空气密度等)、道路坡度和负载重量等外界因素对系统的能耗影响,但当前研究大都基于测定数据进行定性分析,缺乏对节油因素的细节定量分析与公式验证. 随着国内四阶段油耗法规的即将出台,单车燃料消耗量限值进一步加严,各车企都急迫研发出符合法规且成本适合的车型,此时细节的油耗分析无论是在整车技术方案论证阶段,还是在实车控制系统开发及调试阶段,都具有重要的指导意义,能够为混合动力系统的节能性研究提供基础性理论依据.

基于以上研究现状,本文在分析一般混合动力系统内部能量流的基础上,提出系统的理论油耗计算模型. 结合系统基本节油途径,确定影响系统节油的几大因素,推导出各因素变化后的系统节油量与节油率模型. 为了验证模型的正确性,以CVT并联式混合动力系统为研究对象,采用基于动态规划方法的全局优化算法,在NEDC工况下分析混合动力系统的节油潜力;在全局优化控制策略下,对影响系统节油的因素进行理论分析及定量研究;考虑系统各部件效率最大化,计算该系统可实现的极限油耗及各因素节油贡献度,为整车技术方案的选择提供了指导和依据.

1. 基于能量流动的理论油耗模型

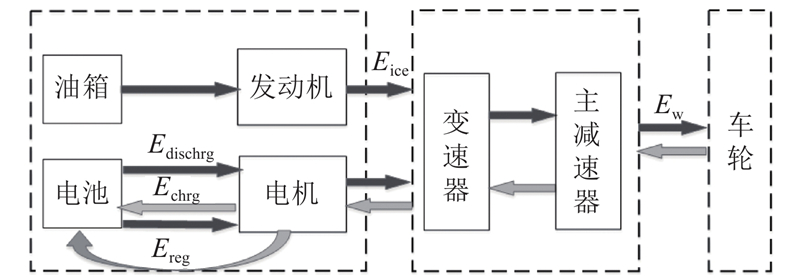

如图1所示为一般混合动力系统的内部能量流动情况,将系统主要分为3部分:动力源、传动系统和车轮. 图中,

图 1

车体模块可以根据汽车理论知识简化为整车纵向动力学模型,则上述各能量的计算如下:

式中:

根据上述系统内部能量流动情况,以传动系统模块(一般包括变速器和主减速器)为研究对象,输入的总能量包括:发动机实际提供能量

基于以上定义的平均综合能量传递效率,提出混合动力系统理论油耗计算模型,如下所示:

式中:

其中

其中

其中

利用式(3)计算得到的理论油耗是在不考虑电池电量的情况下计算出的系统百公里油耗,当电池SOC终值与初值不同时用该值评价系统节油效果是不准确的,所以需要对理论油耗模型加入电池电量修正. 将电池充、放电能量等效到百公里油耗中的理论综合油耗计算模型,如下:

式中:

由于电池在常温条件下的充、放电效率主要受到本身内阻的影响,在电池内阻很小的情况下,电池充电平均效率

2. 混合动力系统节油因素分析

2.1. 节油因素确定

曾小华等[13]阐述了混合动力汽车主要可以从以下4个方面实现节能效果:1)发动机小型化(downsize);2)改善发动机工作区间;3)取消发动机怠速;4)对制动能量进行回收. 该观点已经被广泛接受. 因为对于某种特定的混合动力系统,发动机参数及万有特性图已确定,发动机小型化(downsize)的节油贡献不在研究范围内;对于特定的混合动力汽车,取消发动机怠速在相同的运行工况下实现的节油效果都相同,故该部分的节油对比失去了意义. 研究的节油因素实际上包括改善发动机工作区间和对制动能量进行回收2个方面. 混合动力系统的特点是多动力源耦合(一般是发动机和电池)、多种能量形式并存(一般为机械能和电能),当行驶工况不变时,调整控制策略以改善发动机工作区间时会影响电池工作状态,导致机械能与电能的转化损失增加,即发动机工作区间改善产生的节油效果和能量转化带来的损失是关联的. 利用定义的平均综合能量传递效率,可以将发动机区间改善带来的节油效果分为2部分:1)发动机工作点变化后的平均燃油消耗率的改变;2)机械能与电池电能的转换带来的额外损失实际引起的混合动力系统平均综合能量传递效率的改变.

综上所述,在混合动力系统构型及基本参数确定的前提下,节油因素主要包括再生制动能量回收、发动机平均燃油消耗率优化及平均综合能量传递效率提升,该结论与式(9)所表达的油耗计算的主要影响因素吻合. 以下分析各影响因素引起的节油量及节油率.

2.2. 节油量计算模型建立

在确定主要节油因素后,可以利用1章建立的理论综合油耗计算模型,建立节油量计算模型.

首先,定义系统平均综合能量传递效率的变化率为

式中:

结合理论综合油耗计算模型(9),可以推导出系统综合油耗增量计算模型:

式中:

根据建立的系统理论综合油耗计算模型(9)和系统综合油耗增量计算模型(12),可以推导得出各节油因素变化后的系统节油量及节油率,如下:

式中:

3. 油耗计算模型验证

以CVT并联式混合动力系统为研究对象,采用基于动态规划方法的全局优化算法,在最优控制下探究系统节油潜力,验证提出的理论综合油耗模型和节油量模型的正确性.

3.1. 系统方案描述

研究的混合动力构型方案如图2所示,为单电机CVT并联式混合动力构型,无级变速器的速比在一定范围内连续可调,使发动机转速可以独立于车速变化.

图 2

整车及部件的基本参数如表1所示. 表中,m为整车整备质量,r为车轮滚动半径,A为迎风面积,Cd为空气阻力系数,Wem为发动机最高转速,Pem为发动机最大功率,Tem为发动机最大转矩,Wmm为电动机最大转速,Pmm为电动机峰值功率,Tmm为电动机峰值转矩,i0为主减速器速比,ig为CVT速比,Cbat为电池容量. 由实测数据拟合得到的滚阻系数与车速

表 1 整车及部件的基本参数

Tab.1

| 参数 | 参数值 | 参数 | 参数值 | |

| m/kg | 1 629 | Wmm/(r·min−1) | 6 000 | |

| r/m | 0.341 | Pmm/kW | 21 | |

| A/m2 | 2.543 | Tmm/(N·m) | 133 | |

| Cd | 0.384 | i0 | 6.08 | |

| Wem/(r·min−1) | 6 000 | ig | 0.4~2.32 | |

| Pem/kW | 80 | BatE/(kW·h) | 1.728 | |

| Tem/(N·m) | 142 | Cbat/(A·h) | 6 |

3.2. 系统节油潜力探究

基于动态规划方法的全局优化算法是以特定工况下消耗燃油总量最小为优化目标的控制策略,仿真结果是任何实际或者实时仿真控制策略都无法达到的极限. 应用该算法一方面可以探究系统的节油潜力,另一方面可以在最优控制策略下分析各节油因素的影响,避免了人为确定控制策略规则对结果产生的干扰.

3.2.1. 部件模型建立

全局优化算法的目的是确定系统的最优能量分配,忽略部件建模的动态过程,作出如下假设:1)离合器的接合和分离瞬间完成,且接合与分离状态与发动机的启动和关闭状态相对应;2)忽略CVT变速箱的转动惯量;3)路面附着系数充分大.

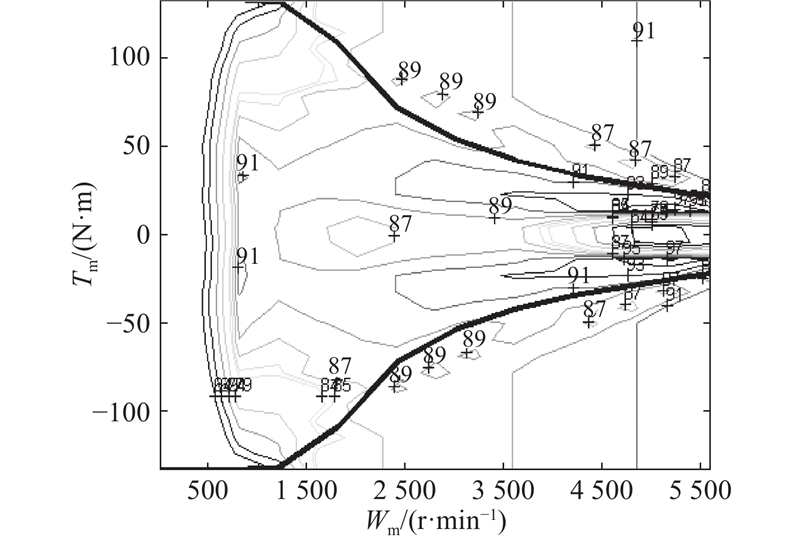

发动机理论的建模过程比较复杂且计算量大,因此一般会基于很多假设进行模型的简化,但简化后的模型不能完全模拟发动机喷油率,影响油耗求解的精度. 建立的发动机模型用来进行稳态输出转矩和稳态油耗的计算,可以不考虑瞬态过程,所以采用实验建模法,依据实验数据建立查表性质的发动机模型. 假设发动机已经完全预热,外特性和万有特性如图3所示,发动机燃油消耗率由Te与We确定.

图 3

电机模型的建立与发动机相似,采用实验建模法,考虑电机的机械特性,功率表达式为

式中:

图 4

图 5

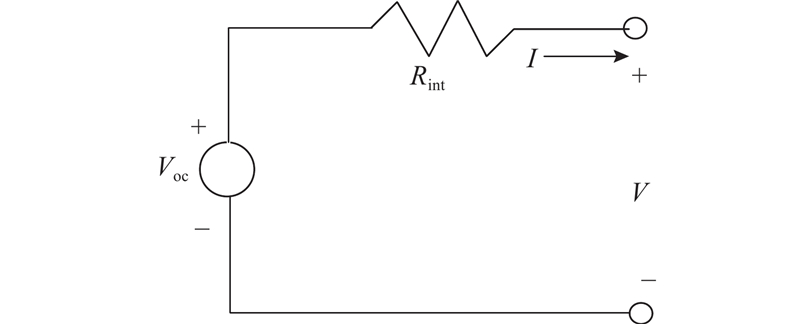

当前时刻电流为

式中:

式中:

3.2.2. 动态规划算法实现

动态规划算法是一种多步骤优化算法,本文采用离散动态规划,考虑实际车辆传动系统的响应时间. 将采样时间设为1 s,采用逆向求解算法,将NEDC循环工况离散为N份,从第N步开始向前一步一步计算,计算每一步时,都要以特定优化控制目标为目的,获得动态规划中优化控制的控制变量. 针对该CVT动力系统,确定每一步的控制目标为发动机等效燃油消耗量最低,构建单步k控制目标函数为

式中:

整个循环的总体控制目标为

式中:

由于发动机、电机和电池等部件有一定的工作范围限制,在动态规划算法求解过程中,需要加入一些约束条件,使各部件都能够在合理的范围内工作. 具体地,对于发动机和电机,需要限制其转速转矩范围;对于电池,需要限制其充、放电功率,以防止出现过充或过放现象.

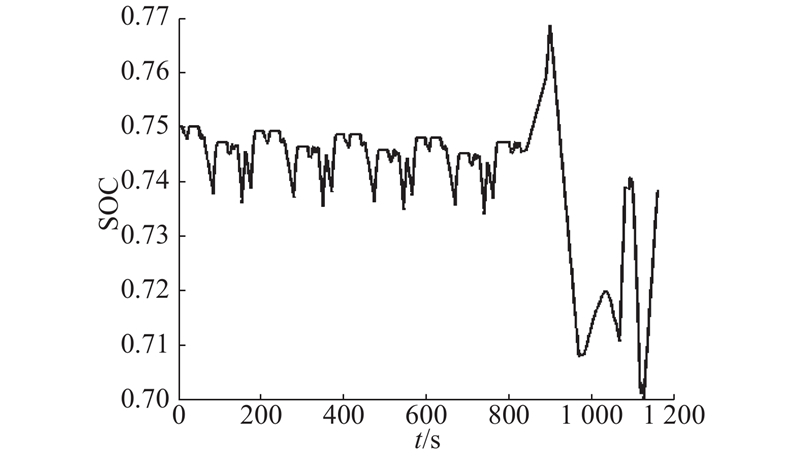

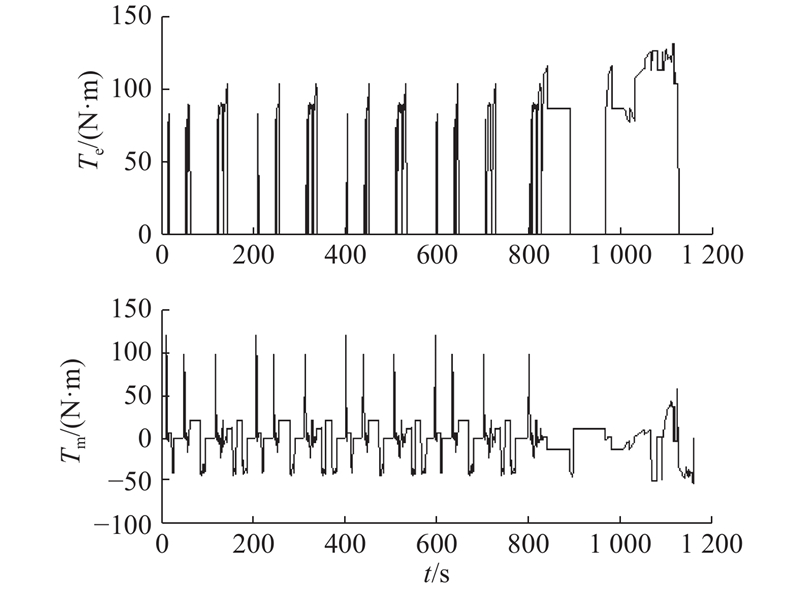

3.2.3. 仿真结果

图 6

图 7

NEDC工况下利用动态规划算法仿真的整车燃油经济性为6.407 9 L/100 km,较发动机最优控制策略下的AMESim仿真油耗6.96 L/100 km提升了8.9%,证明了该动态规划算法的有效性.

3.3. 理论油耗模型验证

为了验证所提出的理论油耗计算模型的正确性与合理性,将动态规划算法仿真结果与理论计算结果进行对比,如表2所示. 表中,

表 2 动态规划算法仿真油耗与理论计算油耗

Tab.2

| 参数 | 参数值 | 参数 | 参数值 | |

| SOCMini/SOCend | 0.75/0.738 4 | | 274.756 | |

| | 6 560.127 | | 6.407 9 | |

| | 1 077.138 | | 6.407 4 | |

| | 80.84% | | 0.007 6 |

3.4. 各节油因素定量分析

3.4.1. 再生制动能量回收

再生制动回收能量对于混合动力系统而言是额外的电能收益,它会影响发动机和电机的工作状态. 从DP仿真结果可知,再生制动回收能量变化时发动机的平均燃油消耗率基本不变,即可以忽略再生制动对发动机平均燃油消耗率的影响,

由式(22)可以看出,节油率变化包括2个部分:再生制动回收能量变化量带来的节油率和平均综合能量传递效率变化量带来的节油率. 从数值计算比较中可知,后者相对于前者的贡献可以忽略不计. 为了方便定量研究分析,定义

表 3 再生制动回收能量的节油影响情况

Tab.3

| 项目 | | | | | | |

| 项目1 | 0 | − | 0 | − | − | − |

| 项目2 | 1 077.14 | 0.972 1 | 16.4 | 13.1 | 13.4 | 2.2 |

| 项目3 | 1 153.83 | 1.015 6 | 17.6 | 13.8 | 14.2 | 2.8 |

| 项目4 | 1 223.83 | 1.049 1 | 18.6 | 14.6 | 15.0 | 2.7 |

由表3的结果分析可知,与无再生制动相比,能量回收率每增加1%,节油率约提升0.8%,节油量约提升0.06 L/100 km.

3.4.2. 发动机平均燃油消耗率

发动机平均燃油消耗率可以反映发动机的工作状态,它与发动机基本参数与控制策略下的发动机工作区间相关. 探究发动机平均燃油消耗率的变化对节油效果的影响,对于发动机选型与控制策略的优化方向具有重要的指导意义. 作出如下假设.

1)发动机平均燃油消耗率的变化不会对再生制动产生影响,即

2)发动机平均燃油消耗率的变化不影响平均综合能量传递效率,即

基于以上假设,推导出发动机平均燃油消耗率变化对系统节油量和节油率的影响,如下:

针对以上分析结果,仿真计算时控制发动机工作在不同的效率区域,计算得到的平均燃油消耗率会有变化. 不同的发动机平均燃油消耗率产生的仿真节油率与理论计算得到的节油率结果如表4所示. 可以看出,各案例下的仿真节油率与理论计算节油率基本吻合,误差约为1%,证明节油计算模型的正确性.

表 4 发动机平均燃油消耗率的节油影响情况

Tab.4

| 项目 | | | | | | |

| 项目1 | 275 | 6.407 9 | − | − | − | − |

| 项目2 | 270 | 6.297 0 | 0.110 9 | 1.49 | 1.50 | 1.03 |

| 项目3 | 265 | 6.180 3 | 0.116 7 | 1.59 | 1.61 | 0.94 |

| 项目4 | 260 | 6.063 7 | 0.116 6 | 1.62 | 1.64 | 1.03 |

在初始发动机平均燃油消耗率一定的情况下,可以计算得到:与初始值275 g/(kW·h)相比,发动机平均燃油消耗率每降低5 g/(kW·h),系统节油率约提升1.5%,节油量约提升0.11 L/100 km.

3.4.3. 平均综合能量传递效率

根据平均综合能量传递效率的定义可以看出,影响平均综合能量传递效率变化的因素较多,主要有机械传动效率(无级变速器效率、主减速器效率、离合器效率)、电机效率及控制策略影响等. 研究系统机械传动效率和电机效率变化时对节油效果的影响.

前文已定量分析了再生制动回收能量和发动机平均燃油消耗率对节油效果的影响. 在讨论平均综合能量传递效率的影响时,需要屏蔽上述二者的影响,具体做法如下:1)关闭系统的再生制动功能;2)维持策略控制规则不变,以使发动机平均燃油消耗率基本一致. 式(24)所述的节油公式可以简化为

1)机械传动效率变化的影响. 该混合动力系统的机械传动效率包括无级变速器效率、离合器效率和主减速器效率,为了方便分析,将离合器效率和主减速器效率都等效到无级变速器上. 机械传动效率变化下的系统仿真节油效果和理论计算节油效果如表5所示. 表中,

表 5 机械传动效率的节油影响情况

Tab.5

| 项目 | | | | | | |

| 项目1 | 84.3 | − | − | − | − | − |

| 项目2 | 85.3 | 0.077 5 | 1.11 | 1.08 | 1.10 | 1.82 |

| 项目3 | 86.3 | 0.086 1 | 1.14 | 1.16 | 1.14 | 1.72 |

| 项目4 | 87.3 | 0.084 6 | 1.13 | 1.15 | 1.12 | 3.06 |

从表5可知,机械传动效率在初始值84.3%的基础上每增加1%,平均综合能量传递效率变化率约增加1.13%,节油率约增加1.12%,节油量约增加0.08 L/100 km.

2)电机效率变化的影响. 在保持机械传动效率不变的情况下,电机效率变化时该系统可以实现的节油率和节油量如表6所示. 可见,在误差的允许范围内,电机平均效率在初始值90%的基础上每增加1%,平均综合能量传递效率变化率增加0.27%,节油率约增加0.27%,节油量约增加0.02 L/100 km.

表 6 电机效率的节油影响情况

Tab.6

| 项目 | | | | | | |

| 项目1 | 90 | − | − | − | − | − |

| 项目2 | 91 | 0.019 8 | 0.26 | 0.26 | 0.27 | 3.70 |

| 项目3 | 92 | 0.021 3 | 0.27 | 0.28 | 0.27 | 4.10 |

| 项目4 | 93 | 0.022 5 | 0.27 | 0.28 | 0.27 | 3.06 |

参照式(2),在关闭系统再生制动的情况下,系统平均综合能量传递效率可以简化为

当开启系统再生制动功能时,系统节油率及节油量公式如下:

此时节油率可以分为2部分:1)再生制动能量变化产生的节油率;2)平均综合能量传递效率变化引起的节油率. 在电机效率变化时,上述2部分对节油率贡献的差异如表7所示. 可见,当电机效率变化时,再生制动对节油率的贡献率约为0.04%.

表 7 有无再生制动节油率差异情况

Tab.7

| | | | ||||

| 无RGB | 有RGB | 无RGB | 有RGB | 再生制动贡献值 | ||

| 90 | 80.17 | 80.94 | − | − | − | |

| 91 | 80.38 | 81.02 | 0.26 | 0.30 | 0.04 | |

| 92 | 80.60 | 81.11 | 0.27 | 0.31 | 0.04 | |

| 93 | 80.82 | 81.20 | 0.27 | 0.32 | 0.05 | |

综上所述,各节油影响因素对CVT并联混合动力系统的油耗影响情况汇总如表8所示. 当前计算的节油率与节油量均是以油耗6.407 9 L/100 km作为基准的,若某个部件参数发生变化导致油耗基础值不同,则得到的节油率与节油量不一致.

表 8 各因素的节油影响情况

Tab.8

| 影响因素 | 因变量变化 | % | | (L·(100 km)−1) |

| 发动机平均 燃油消耗率 | 每降低 5 g/kW·h | − | 提升1.50% | 0.11 |

| 再生制动 回收能量 | 能量回收率 每增加1% | − | 提升0.80% | 0.06 |

| 机械传动效率 | 每增加1% | 1.13 | 提升1.12% | 0.08 |

| 电机平均效率 | 每增加1% | 0.27 | 提升0.27% | 0.02 |

4. 系统极限油耗分析

表 9 系统极限油耗

Tab.9

| 项目 | | | | | | |

| 当前值 | 28 | 90 | 83.3 | 1 077.138 | 80.8 | 6.473 8 |

| 极限值 | 35 | 92 | 88.2 | 1 119.301 | 87.0 | 4.971 8 |

结合式(14)及得到的各因素节油影响结果,统计由当前油耗优化到极限油耗时的各因素节油率贡献度,结果如表10所示. 表中,

表 10 各因素节油率贡献度

Tab.10

| 项目 | | | | |

| 发动机效率 | 13.93 | 1.042 | 0.980 | 5.95 |

| 再生制动 回收能量 | 0.52 | 0.039 | 0.038 | 0.56 |

| 综合能量 传递效率 | 7.24 | 0.540 | 0.552 | 2.17 |

| 耦合项 | −1.59 | −0.119 | − | − |

| 总和 | 20.13 | 1.502 | 1.570 | 4.33 |

5. 结 论

(1)基于混合动力系统内部能量流动情况,提出系统理论油耗计算模型;结合系统基本节能途径,推导出节油率与节油量模型. 该模型既可以从宏观角度计算系统油耗,也可以考量不同节油因素变化时对系统油耗的影响. 为了验证提出模型的合理性,以CVT并联混合动力系统为研究对象,采用基于动态规划方法的全局优化算法. 仿真结果与理论计算模型结果的对比证明了提出的系统油耗和节油率模型的正确性.

(2)系统油耗和节油率模型可以为混合动力系统开发前期方案论证提供理论基础,也能够为混合动力系统的节能细化分析提供量化依据,利于研发人员快速找准系统优化方向,提高研发效率.

参考文献

混合动力汽车动力系统优化建模仿真研究

[J].

Modeling and simulation of hybrid electric vehicle power system optimization

[J].

新型混合动力汽车工作模式分析与参数匹配设计

[J].

Operation mode analysis and parameter matching design of a novel hybrid electric vehicle

[J].

装备CVT的中度混合动力轿车驱动工况下的能量优化策略

[J].

Energy optimization strategy for the mild hybrid electric vehicle with CVT under drive conditions

[J].

CVT插电式混合动力汽车全局优化控制策略

[J].

Global optimization control strategy of CVT plug-in hybrid electric vehicle

[J].

Analysis on compound-split configuration of power-split hybrid electric vehicle

[J].

双轴驱动混合动力车辆能量管理策略

[J].

Energy management strategy of dual drive hybrid electric vehicle

[J].

Analytical method to evaluate fuel consumption of hybrid electric vehicles at balanced energy content of the electric storage devices

[J].

Model predictive control for hybrid electric vehicle platooning using slope information

[J].

插电式混合动力汽车能耗及其影响因素分析

[J].

Simulation and user factors analysis of energy consumption of plug-in hybrid electric vehicles

[J].

插电式混合动力电动汽车能耗研究

[J].

Investigation on the energy consumption of PHEV

[J].

混合动力汽车多途径节能定量研究

[J].

A quantitative on multi-approach energy saving of HEV

[J].

Optimal control of hybrid electric vehicles based on Pontryagin's minimum principle

[J].