随着航空发动机性能的提升,发动机关键零部件的失效问题日益凸显. 作为航空发动机的关键传动件之一,叶轮的失效会对航空发动机造成非包容性破坏,引起灾难性后果[1]. 开展航空发动机离心叶轮疲劳寿命预测方法研究具有重要的工程应用价值.

Neppiras[5]研究黄铜和铝合金的超高周疲劳性能,首次绘制了108周循环下的S-N曲线. Zhao等[6]发现Ti-6Al-4V合金在空气和NaCl溶液中表现出的超高周特性不同,在NaCl溶液中会出现较低的疲劳极限. Xu等[7]在研究AA2198-T8合金时发现,该合金在较低的应力幅值下疲劳寿命达到109次,存在耐力疲劳极限,且此时的裂纹模式具有鱼眼特征. Xu等[7-11]认为在超高周疲劳阶段,材料可能拥有第2个疲劳极限,但对第二疲劳极限表现形式的描述不一致. 这种现象可能是因材料受样件形状、载荷特征等因素影响导致的. 发展至今,超高周疲劳领域已经累积了大量的研究成果,但没有形成完善的超高周疲劳理论. 此外,在20 kHz的高频载荷作用下,材料的内摩擦会使样件温度急剧上升,因此在相关试验过程中,会通过压缩空气或液体对样件进行冷却,这与工程中零件的受载形式有一定的差异;相关超高周成果是否适用于工程实践,需要进一步的研究[12].

本文提出航空发动机叶轮超高周预测方法. 通过有限元方法,计算离心叶轮的交变应力;根据加工后的叶片表面状态对交变应力进行修正,获得修正交变应力;根据位错偶极子模型,提出针对TC4材料的超高周寿命预测模型;将修正交变应力代入模型,获得航空发动机叶轮的疲劳寿命. 对比分析不同情况下的疲劳寿命,发现使用该方法获得的寿命预测值与叶轮测试寿命较贴近.

1. 叶轮疲劳寿命预测及计算方法

叶轮疲劳寿命的预测流程如下:1)对叶轮进行静态结构分析,选择应力监测点,通过瞬态结构分析提取监测点应力变化数据;2)通过应力集中系数仿真模型,获取不同粗糙度对应的应力集中系数,根据应力集中系数和残余应力作用系数修正交变应力;3)使用雨流法处理修正交变应力,利用建立的寿命预测模型进行寿命预测.

1.1. 研究对象及工况简介

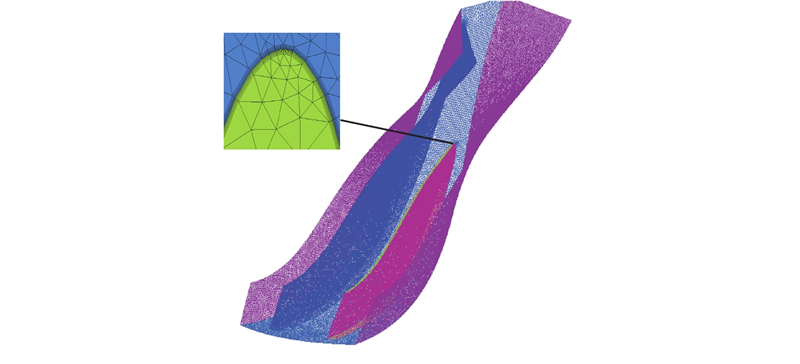

选取国内某型号涡轮轴发动机叶轮作为研究对象,如图1所示. 叶轮材料为TC4,主要的设计参数包括:设计转速为45 000 r/min,质量流量为3.25 kg/s,压比为1.9,叶片个数为11,分流叶片个数为11. 当叶轮进入工作状态,为发动机提供压缩空气时,转速保持45 000 r/min(设计转速)不变.

图 1

1.2. 交变应力的提取

经调研可知,该叶轮的疲劳失效部位为分流叶片前缘. 通过CFX15.0,求解作用在分流叶片上的气动载荷;通过ANSYS15.0,分析分流叶片在离心载荷、气动载荷作用下的应力状况.

1.2.1. 叶轮疲劳寿命计算模型及网格划分

图 2

使用ICEM15.0软件完成叶轮及流道的非结构网格划分,流道与叶片在交界面上使用相同的网格节点. 为了满足湍流模型的计算要求,在机匣和叶片表面进行加密处理,如图3所示.

图 3

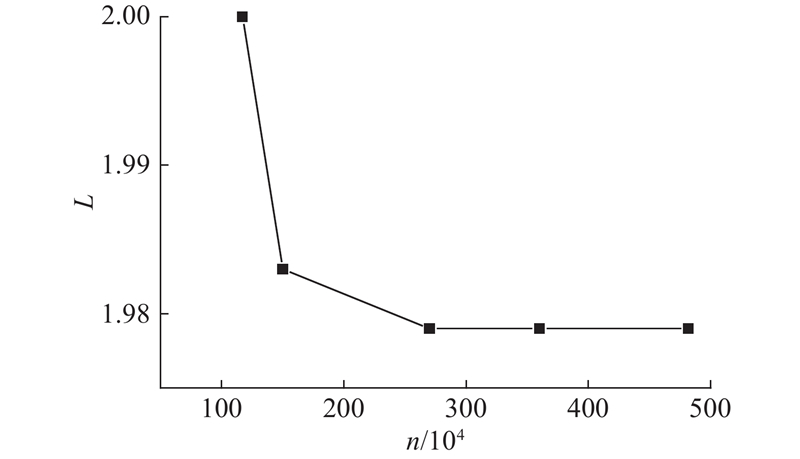

由于通道中存在复杂的激波反射和激波附面层干扰,在流体计算中,网格数量往往对数值模拟结果存在较大的影响. 为了保证数值模拟结果的可信度,对流道模型进行网格无关分析,如图4所示. 图中,n为网格数量,L为总压比. 从图4可见,出入口总压比在初始时随着网格数量的增加而减小,网格数量达到270万后,总压比不再变化,可以认为270万的网格数量能够满足数值计算的要求. 选取约270万的加密方案,对叶片流道进行加密.

图 4

1.2.2. 气动载荷求解设置

湍流模型选用

进口给定总压和总温,出口给定流量,具体参数参照叶轮的设计参数. 工作介质为理想气体. 固体壁面为绝热、光滑无滑移壁面,其中机匣表面绝对速度为0,其他壁面相对速度为0. 收敛判据为均方根残差<10−5,进、出口质量流量差<1%.

1.2.3. 静态结构分析设置和瞬态结构分析设置

通过ANSYS软件的静态结构分析模块,分析分流叶片在气动、离心载荷作用下的静态应力分布. 约束载荷情况如下:1)在叶片根部添加固定约束;2)对分流叶片施加45 000 r/min的惯性力;3)对分流叶片表面施加气动载荷,气动载荷由CFX稳态计算获取.

通过ANSYS软件的瞬态结构分析模块,分析分流叶片在气动离心载荷作用下的应力变化情况,计算时间为2.66×10−3s,计算360步. 约束载荷情况如下:1)在叶片根部添加固定约束;2)对分流叶片施加45 000 r/min的惯性力;3)每个分析步施加与之相对应的气动载荷,气动载荷由CFX瞬态计算获取.

1.3. 交变应力的修正

零件表面质量会显著影响零件的疲劳寿命,因此在寿命计算过程中考虑了残余应力、表面粗糙度以及显微硬度这3个对寿命有显著影响的表面特征量. 残余应力和表面粗糙度主要影响叶轮叶片的交变应力,显微硬度对交变应力的影响较小. 本文通过残余应力和表面粗糙度对交变应力进行修正,显微硬度会以参数的形式出现在寿命预测模型中.

表面粗糙度对疲劳应力的影响主要体现在应力集中上,残余应力对交变应力的影响主要体现在平均应力上[18],因此建立交变应力的修正公式如下:

式中:δR为修正后的交变应力,Kt为应力集中系数,δ为计算所得的交变应力,m为残余应力作用系数,δr为残余应力.

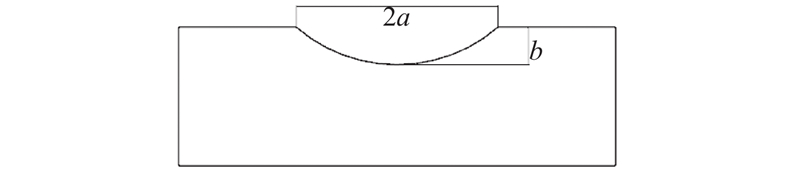

图 5

整体模型为一平板,平板的上缘有一圆弧缺口,平板两侧施加p=100 MPa的均布拉伸载荷. 图5中,2a为缺口宽度,b为缺口深度,R为磨粒的等效半径. 三者之间存在如下关系:

采用应力集中系数的计算公式如下:

式中:Kt为应力集中系数,δmax为最大Mises应力,δn为净截面名义应力.

1.4. 疲劳寿命的预测

根据Mura等[20]提出的位错偶极子模型可知,假定发生超高周疲劳时,滑移带应力和摩擦应力存在如下关系:

式中:

每单元厚度每次位错存储的应变能增能量

式中:

当单位面积位错偶极子存储的应变能增量等于断裂能Ws时,空间偶记子的位错次数是裂纹萌生过程中裂纹的循环次数(疲劳寿命),能量等式如下:

式中:Ni为裂纹循环次数.

联立式(5)、(6),可得

式中:

当

对于多晶体材料的疲劳裂纹萌生,载荷应力幅和滑移面的切应力幅满足如下关系:

式中:M为晶粒最佳方向上测得的泰勒因子. 式(10)可以转化为

式中:

参照Murakami等[23]的疲劳极限理论,可以将裂纹萌生的应力幅作如下变换:

式中:

联立式(11)、(12),可得疲劳寿命预测模型为

将修正后的交变应力代入对应模型,可以获得相应的疲劳寿命.

2. 计算结果与讨论

2.1. 模型对比分析

该理论现有模型[24]如下:

式中:A=

本文提出的模型如下:

表 1 TC4疲劳寿命数据[24]

Tab.1

| Rs | δa/MPa | Mk/MPa | Nf |

| −1 | 750 | 553 | 35 700 |

| −1 | 725 | 553 | 135 600 |

| −1 | 700 | 553 | 127 300 |

| −1 | 675 | 553 | 168 950 |

| −1 | 650 | 553 | 739 300 |

| −1 | 625 | 553 | 2 173 600 |

表 2 疲劳寿命模型的参数拟合

Tab.2

| 拟合参数 | 现有模型 | 本文模型 |

| | 0.255 1 | 0.035 4 |

| h | 0.021 3 | — |

| kh | — | 0.003 7 |

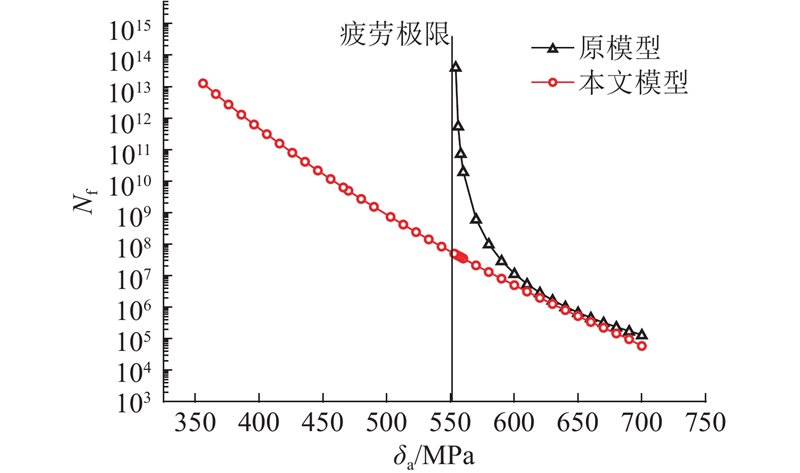

现有模型和本文模型的对比如图6所示. 可以看出,当Rs=−1时,存在如下情况:1)原模型虽然能够进行超高周寿命预测,但是当应力靠近疲劳极限值时,预测寿命趋于无穷,这和现有的超高周疲劳研究成果不一致,本文模型不存在该情况,理论上没有疲劳极限的限制;2)当交变应力低于疲劳极限时,原模型无法完成对疲劳寿命的预测,本文模型不存在该情况;3)在低、高周范围内,两模型的预测寿命随应力变化的趋势一致.

图 6

引起现有模型和本文模型区别的原因是在模型推导过程中,两者采用了不同的摩擦应力的计算方法. 原模型认为在疲劳过程中摩擦应力为定值,在模型(14)中以疲劳极限相关量的形式体现. 当计算应力靠近疲劳极限时,预测寿命会惩罚性地贴近无穷,这不符合实际情况. 该模型无法对低于疲劳极限的应力进行寿命预测,难以满足实际需求. 本文模型假定在超高周范围内,摩擦应力和垂直于剪切面的应力成线性关系,使得模型(15)在计算贴近疲劳极限应力的寿命时,没有惩罚性操作,模型能够对低于疲劳极限的应力进行预测.

2.2. 叶轮受载分析

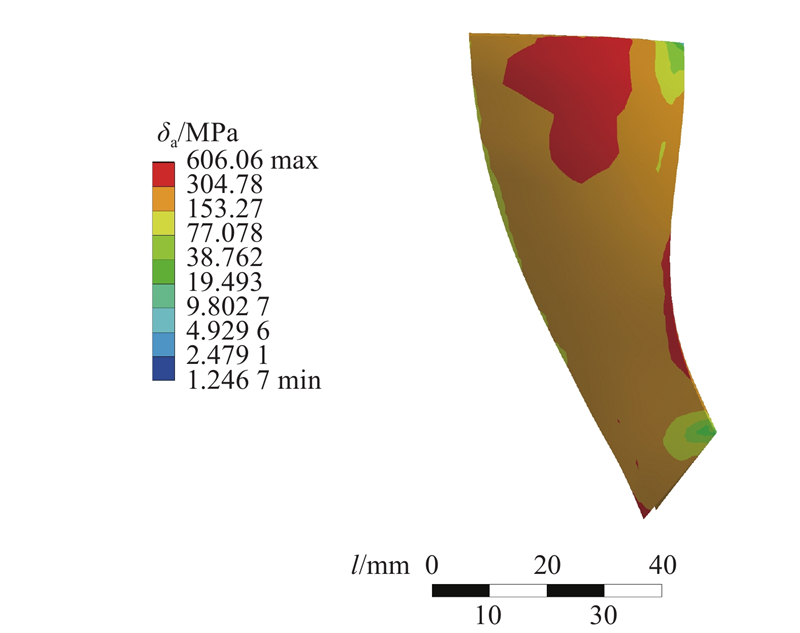

如图7所示为分流叶片静态结构分析的计算结果. 图中,l为叶片长度. 可以看出,此时分流叶片内应力较大的部位有2个,分别为叶片前缘和叶片外缘. 经了解可知,该叶轮在进行疲劳测试时,裂纹出现位置在分流叶片前缘中部附近,因此选取该区域内静态应力最大的点为最大应力监测点.

图 7

通过对分流叶片进行瞬态结构分析,获得应力监测点的主应力变化情况,如图8所示. 可以看出,应力监测点的第一主应力在数值上远远大于第二、三主应力,第一主应力的方向在叶片所在平面内. 选择第一主应力作为叶轮寿命预测的计算应力.

图 8

2.3. 交变应力修正

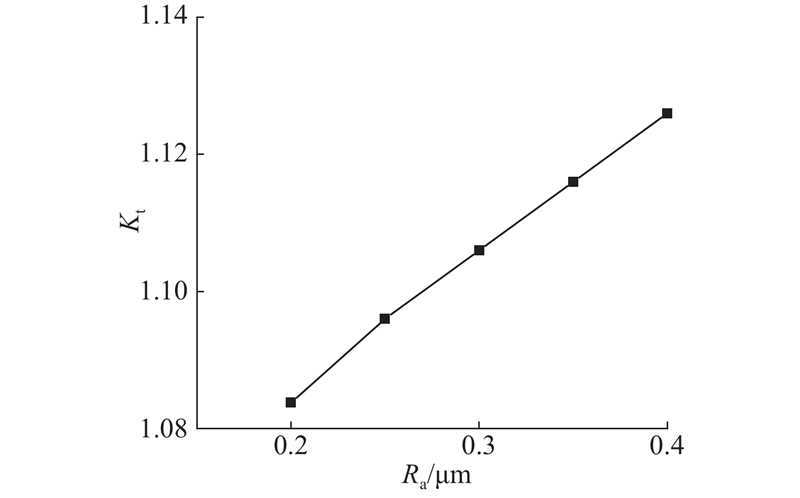

图 9

图 9 粗糙度和应力集中系数的关系曲线

Fig.9 Relationship between roughness and stress concentration coefficient

根据分流叶片残余应力检测结果,取−600 MPa作为本文的修正残余应力. 将应力集中系数、残余应力以及计算交变应力代入式(1),获得修正交变应力,如图10所示.

图 10

2.4. 预测寿命分析

利用雨流法处理获得的应力数据,修正前交变应力的应力比约为0,应力幅值约为446 MPa;修正后交变应力的应力比约为−0.65,应力幅值约为490 MPa. 根据叶轮硬度检测结果,得到加工前、后零件的显微硬度分别约为320和379 kgf/mm2. 将相应数值代入模型,得到相应的预测寿命,如表3所示.

表 3 寿命预测结果

Tab.3

| 寿命预测前提条件 | 原模型 | 本文模型 |

| 不考虑表面质量 | — | 1.38×108 |

| 考虑表面质量 | — | 3.59×108 |

由于计算应力和修正应力幅值较小,在代入原模型时,式(14)第1项出现负值,无法获得寿命预测结果.

将计算应力代入本文模型,获得预测寿命为1.38×108,等效寿命约为51 h. 将修正应力代入模型,获得预测寿命为3.59×108,等效寿命约为132 h. 已知该叶轮通过台架试验获得的测试寿命约为200 h.

可以看出,通过该方法获得的预测寿命和叶轮测试寿命较贴近;表面状态对叶轮的寿命预测有较大的影响,考虑表面质量获得的预测寿命更接近叶轮的测试寿命.

3. 结 论

(1)建立航空发动机疲劳寿命预测模型,该模型在低、高周范围内与现有模型的预测寿命变化趋势一致,能够实现现有模型不能完成的超高周疲劳寿命预测.

(2)使用该模型计算某型号离心叶轮的疲劳寿命为3.59×108,对应叶轮寿命约为132 h,和该叶轮实际测试得到的寿命较接近. 研究发现,叶轮的表面状态对寿命的预测影响很大,考虑表面完整性后得到的预测寿命会更接近叶轮的实际测试寿命.

(3)结合低频疲劳试验数据和现有的疲劳理论,对现有的疲劳模型进行修正. 将现有的低、高周疲劳成果向超高周疲劳领域进行拓展,为超高周疲劳寿命理论的丰富和工程化应用打下夯实的基础.

参考文献

流体激振下叶片疲劳失效机理与检测方法综述

[J].

Review of blade fatigue failure mechanism and detection method based on flow induced vibration

[J].

高强度钢超高周疲劳的研究进展

[J].

Research progress of very high cycle fatigue for high strength steels

[J].

金属材料超高周疲劳研究进展

[J].DOI:10.3321/j.issn:1001-9669.2009.06.021 [本文引用: 1]

Recent development of research on very high cycle fatigue of metal materials

[J].DOI:10.3321/j.issn:1001-9669.2009.06.021 [本文引用: 1]

Very high‐cycle fatigue behaviour of Ti‐6Al‐4V alloy under corrosive environment

[J].DOI:10.1111/ffe.v41.4 [本文引用: 1]

Micro-crack initiation and propagation in a high strength aluminum alloy during very high cycle fatigue

[J].DOI:10.1016/j.msea.2018.01.008 [本文引用: 2]

Fatigue crack propagation behaviour derived from S-N data in very high cycle regime

[J].

Specific features and mechanisms of fatigue in the ultrahigh-cycle regime

[J].DOI:10.1016/j.ijfatigue.2005.05.018

Ultra-long cycle fatigue of high-strength carbon steels part I: review and analysis of the mechanism of failure

[J].

Very high cycle fatigue: is there a fatigue limit?

[J].DOI:10.1016/j.ijfatigue.2010.05.009 [本文引用: 1]

钢的超高周疲劳性能及其影响因素研究进展

[J].

Research progress on ultra-long-life fatigue properties of steel and its influencing factors

[J].

Quantitative evaluation of effects of non-metallic inclusions on fatigue strength of high strength steels. II: fatigue limit evaluation based on statistics for extreme values of inclusion size

[J].DOI:10.1016/0142-1123(89)90055-8 [本文引用: 1]

Estimation of P-S-N curves in very-high-cycle fatigue: statistical procedure based on a general crack growth rate model

[J].

残余应力对金属疲劳强度的影响

[J].DOI:10.3969/j.issn.1001-4012.2002.06.001 [本文引用: 1]

The effects of the fatigue strength of metal

[J].DOI:10.3969/j.issn.1001-4012.2002.06.001 [本文引用: 1]

A dislocation model for fatigue crack initiation

[J].DOI:10.1115/1.3157599 [本文引用: 1]

Application of minimum energy formalism in a multiple slip band model for fatigue-Ⅱ. crack nucleation and derivation of a generalised Coffin-Manson law

[J].

A theory of fatigue crack initiation in solids

[J].DOI:10.1115/1.2888304 [本文引用: 1]

Actors influencing the mechanism of super long fatigue failure in steels

[J].DOI:10.1046/j.1460-2695.1999.00187.x [本文引用: 1]

Modeling of material removal and surface roughness in abrasive flow machining process

[J].DOI:10.1016/S0890-6955(99)00038-3 [本文引用: 1]