纯电动汽车是汽车节能环保的主要发展方向之一[1],动力电池作为纯电动汽车唯一的储能装置,其性能优劣直接决定整车性能、安全及寿命等[2]. 锂离子电池因具有能量密度高、自放电率低、循环寿命长等优势,成为目前纯电动汽车的最主要动力装置[3-4]. 锂离子电池的使用性能及寿命与自身温度有直接的关系,温度过低会导致电池性能下降[5],过高则可能引发起火、爆炸等安全事故[6],而且,较大的温差会降低电池一致性[7],大量电池并联或串联会使上述情况更加恶化[8]. 合理的电池组结构及热管理系统能使电池组在最佳温度范围内工作,实现电池组温度分布的均匀性,并有效防止热失控导致的安全隐患[9]. 通常来说,纯电动汽车用锂离子电池热管理系统的设计目标是将电池的工作温度保持在25~40 °C,且电池间温差始终不超过5 °C [10-11].

动力电池按单体电芯形状主要有方形和圆柱形,两者的液冷结构有所不同. 方形电池主要采用带有内流通道的液冷板与电池表面紧密贴合进行换热,流道形状通常有蛇形、U形、平行一字形等[13-15]. 针对圆柱电池,Pendergast等[16]将18650型圆柱电池组浸没在水中进行冷却,但浸没液冷方式尚未应用于电池热管理;Zhao等[17]在42110型圆柱电池周围布置包含若干个平行微小通道的液冷缸,并研究了通道数、质量流量、流动方向和入口尺寸对液冷缸散热性能的影响,结果表明,当质量流量为1×10−3 kg/s时,四通道液冷缸能将电池组温度控制在40 °C以下,但仅通过增加质量流量很难将电池组温差控制在5 °C以内;Basu等[18-19]分别采用设有冷却液流道的导热元件包裹圆柱电池侧面,热量由电池表面传导至导热元件,再由冷却液带走.

圆柱动力电池已广泛应用于纯电动乘用车,而关于圆柱动力电池液冷热管理的研究大多围绕提升换热效率、改善电池组温度均匀性和降低电池组温度波动进行. 目前虽有电动汽车厂商将波形扁管应用于圆柱动力电池组的液冷热管理[20],但鲜见关于此类液冷结构的详细研究报道. 因此,本文针对某款使用18650型锂离子动力电池的纯电动汽车,设计一种采用微小通道波形扁管的液冷电池模组. 仿真分析该液冷结构在高温工况下对电池组散热的性能,通过改变波形扁管的通道数和接触角对液冷结构进行优化,并通过实验验证设计的合理性.

1. 液冷结构设计

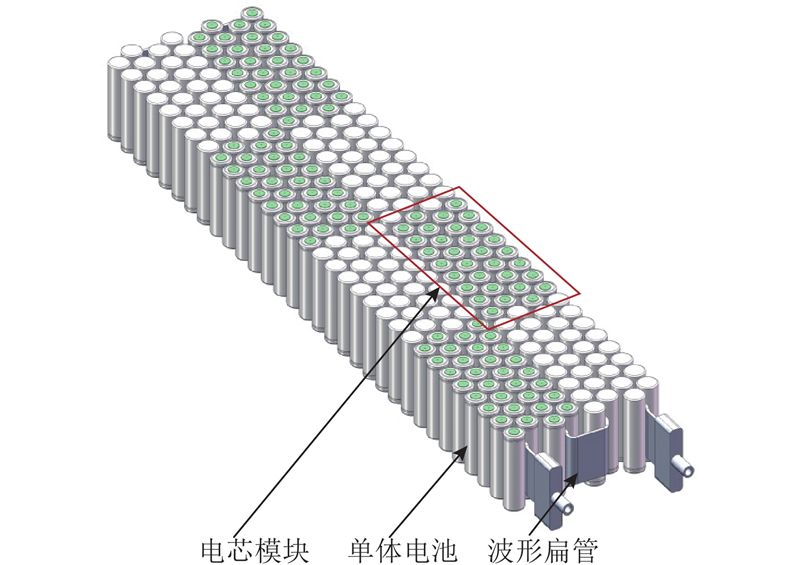

如图1所示为本研究基于某纯电动汽车提出的18650型锂离子电池模组的结构. 模组内每32颗18650型电芯并联构成1个电芯模块,相邻的电芯模块倒置以便于正、负极柱的电连接,每8个电芯模块串联成1个电池模组,每个模组包含256颗电池,模组内有1根微小通道波形扁管穿插于电池间,扁管侧面与每个18650型电池的圆柱面均紧密接触.

图 1

图 1 18650型锂离子电池模组结构示意图

Fig.1 Structure diagram of 18650 lithium-ion battery module

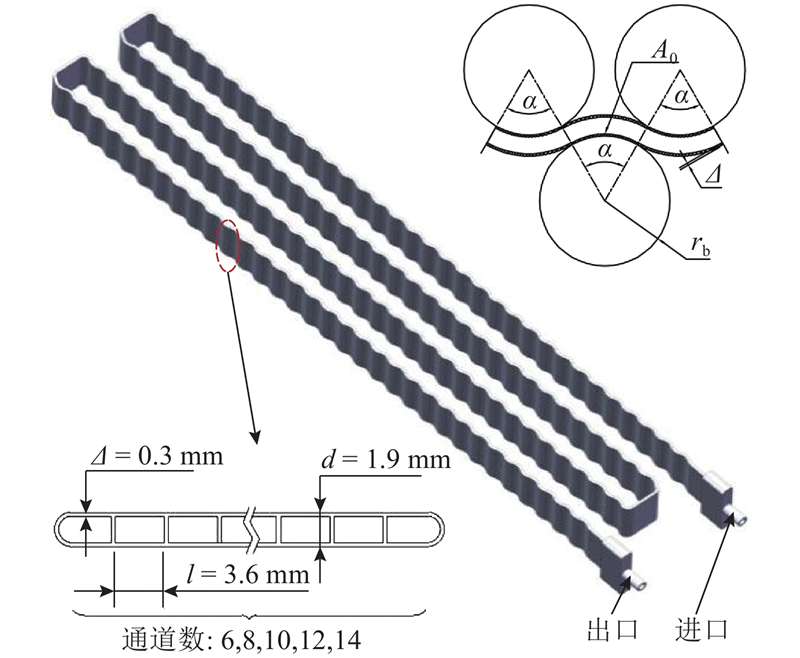

如图2所示,该波形扁管外形呈M状,管内有若干个沿宽度方向均布的平行流道,流道数越多,其与电芯的贴合度越高. 波形扁管在与电芯的接触处适当弯曲,形成接触角,从而保证与电池具有一定的换热面积. 图中,Δ为扁管壁厚,l为流道宽度,d为流道高度,α为扁管与电芯的接触角,A0为扁管与电芯的接触面积,rb为电池半径. 液冷工质通过波形扁管对电池进行冷却,单根扁管可冷却8列电池.

图 2

2. 数值计算方法

2.1. 电池生热及传热模型

针对圆柱电池,考虑导热系数各向异性的三维热传导方程[25]为

式中:ρ为密度,c为比热容,k为导热系数,下标b表示电池,r、φ、z分别表示径向、周向和轴向坐标,τ为放电时间.

单体电芯、波形扁管和液冷工质的热物性参数如表1所示. 表中,μ为动力黏度.

表 1 本研究用到的热物性参数

Tab.1

| 参数 | ρ/(kg·m−3) | c/(J·kg−1·K−1) | k/(W·m−1·K−1) | μ/(g·m−1·s−1) |

| 电池 | 2 478 | 806 | kr=1.30, kz=14.15 | − |

| 波形扁管 | 2 719 | 871 | 202.4 | − |

| 液冷工质 | 1 066.3 | 3 338 | 0.391 | 2.56 |

2.2. 边界条件和网格独立性测试

使用Fluent 14.5软件对高温工况下电池组散热进行瞬态模拟,使用用户自定义程序(user defined functions,UDF)定义电芯热源和进口液冷工质温度. 模拟的假设和边界条件如下:计算采用层流模型,进、出口分别设为质量流量入口和压力出口;工质流动表面无滑移,不考虑剪切应力,流固界面设为耦合面,固固界面的接触热阻设为0.002 5 m2·K/W[18];电池和波形扁管暴露在空气的部分视为自然对流换热,表面换热系数设为5 W/(m2·K) [26-27];流动和能量计算采用二阶精度,时间步长设为1 s,单位时间步长迭代30次,连续性和能量方程收敛残差分别设为10−6和10−12.

将电池单体简化为直径为18 mm、高为65 mm的圆柱,计算区域采用结构化六面体网格,并对附面层附近的网格进行加密,得到7种不同网格数(N)的网格模型. 以电池组表面最高温度(θmax)的计算结果作为评估网格密度的依据,结果如图3所示. 当网格数大于5.99×106时,θmax的变化不明显(不超过0.1 °C),因此选用网格数不低于5.99×106的网格模型. 研究采用结构化六面体网格生成技术,并对边界层附近的网格进行加密.

图 3

图 3 不同网格数下的电池组表面最高温度

Fig.3 Maximum temperature on battery surfaces with different grid numbers

3. 液冷系统散热特性仿真及实验

3.1. 液冷系统散热模拟

对电池组在1 C放电条件下的温度变化进行瞬态分析,截止荷电状态(state of charge,SOC)设为0.9,环境温度和进口液冷工质的初始温度均为35 °C,质量流量为4×10−3 kg/s,监控电池组表面的最高温度θmax和电池组的温差Δθ.

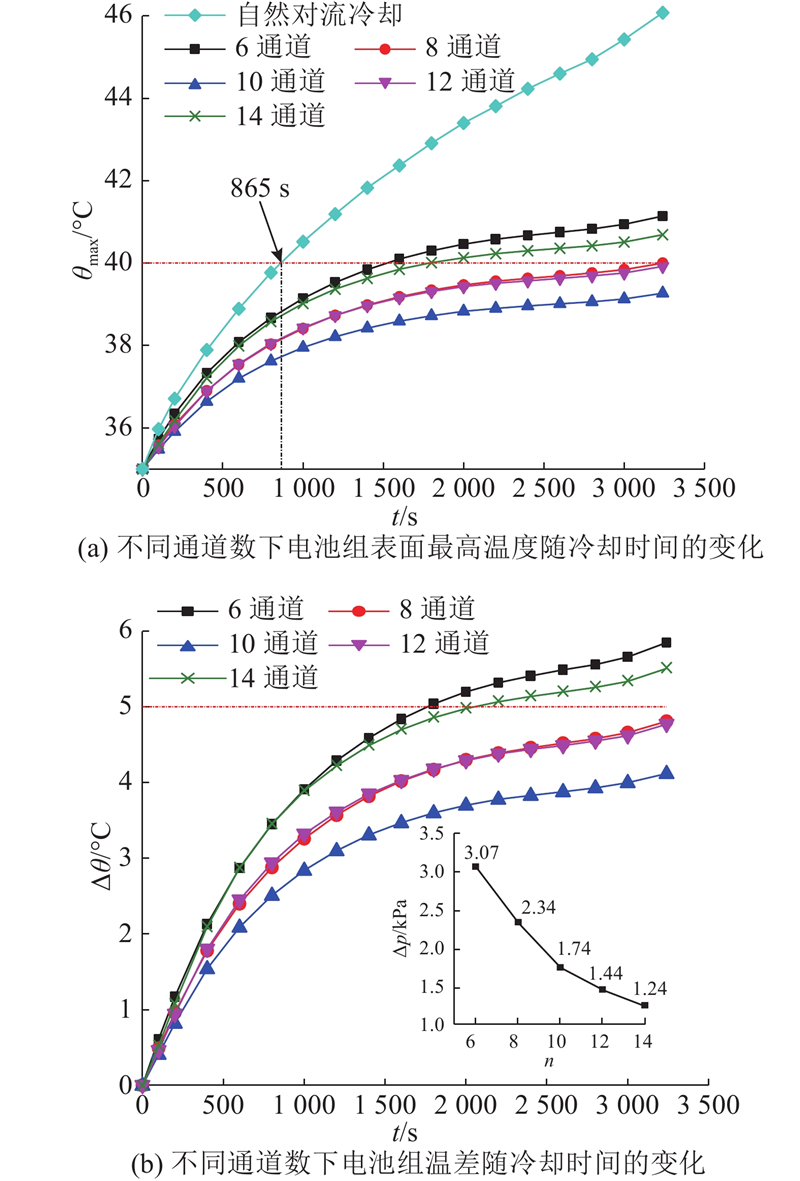

如图4所示为采用具有不同通道数的波形扁管冷却电池组时的温度演化. 图中,Δp为波形扁管进出口压降,t 为冷却时间. 由图4(a)可以看出,自然对流条件下,电池组以1 C倍率放电时,仅用865 s,θmax即突破40 °C,放电结束时,θmax上升11.08 °C,达到46.08 °C;采用该波形扁管冷却后,尽管θmax仍逐渐升高,但上升的速度明显降低. 图4(a)还表明,θmax的增速总体呈放缓趋势,且采用10通道波形扁管进行散热时,电池组的θmax上升得最慢. 当n从6增加到10时,放电结束时的θmax从41.14 °C降到39.27 °C,当n从10增加到14时,放电结束时的θmax上升到40.69 °C. 这是因为在其他条件相同的情况下,通道数增加意味着波形扁管换热面积的增大,这会提升电池向扁管的导热能力,以及液冷工质与扁管的对流换热能力;然而,过度增加通道数会增大液冷工质的流动截面积,使液冷工质的流速降低,反而削弱了液冷工质与扁管的对流换热. 由图4(b)可以看出,放电过程中Δθ也逐渐升高,这是液冷工质沿流动方向不断吸热,缩小了与下游电池间的温差,散热效果逐渐变差导致的. 采用10通道波形扁管进行散热时,电池组的Δθ上升得最慢,当n从6增加到10时,放电结束时的Δθ从5.85 °C降到4.12 °C;当n从10增加到14时,放电结束时的Δθ上升到5.52 °C,这是因为10通道的波形扁管的换热能力更强,在快速抑制上游电池温升的同时,对下游电池的温升仍有更强的抑制能力.

图 4

图 4 不同通道数下电池组表面最高温度和电池组温差随冷却时间的变化

Fig.4 Variation of maximum temperature on battery surfaces and temperature difference in battery module with different channel quantities

在上述模拟条件下,当n=10和12时,可同时将电池组的θmax和Δθ分别控制在40 °C和5 °C以下. 鉴于n越大,波形扁管的成本越高,且图4(b)表明,当n=10和12时,波形扁管进出口压降相差不大,故选择10通道的波形扁管.

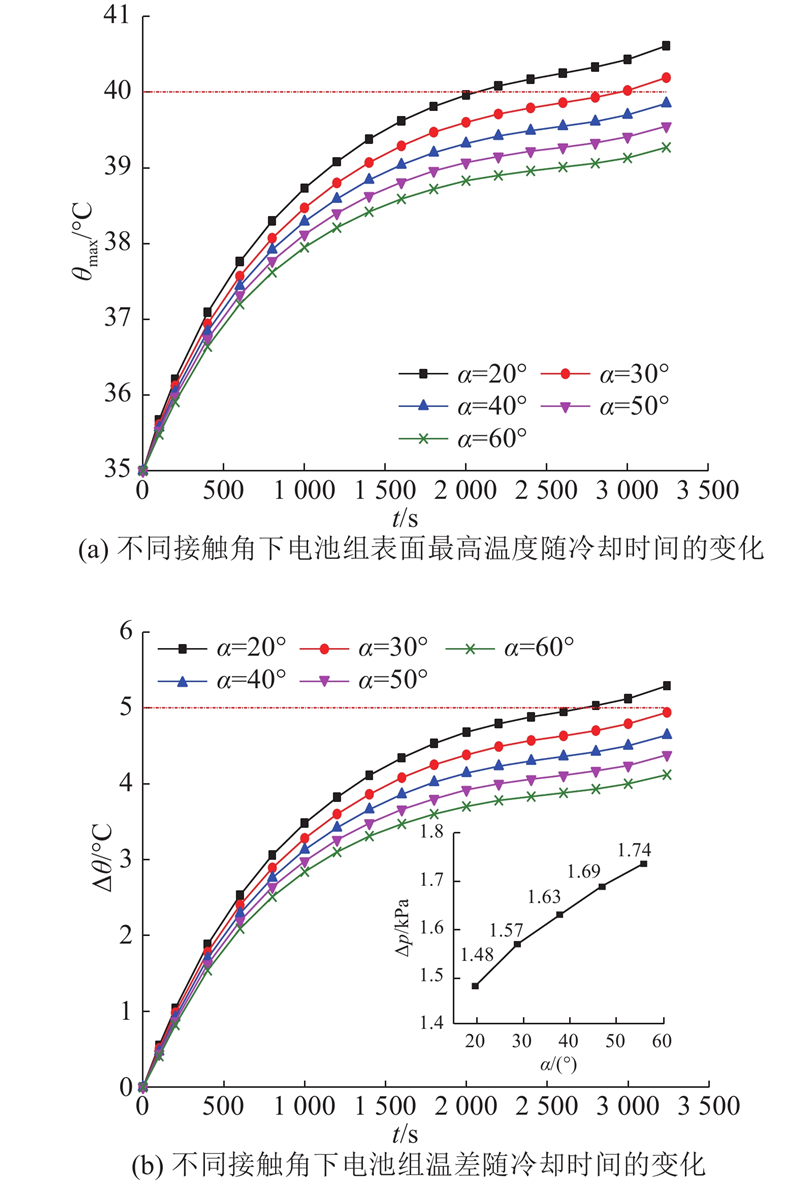

如图5所示为采用具有不同接触角的10通道波形扁管冷却电池组时的温度演化. 由图5(a)可以看出,随着α的增大,θmax上升得越来越慢,放电结束时的也越来越小. 当α=20°时,放电结束时的θmax为40.61 °C;当α=30°、40°、50°和60°时,相应的θmax分别降至40.19、39.85、39.55和39.27 °C. 这是因为,在其他条件相同的情况下,随着α的增大,电池与波形扁管以及波形扁管与液冷工质的换热面积均增大,电池向波形扁管导热的能力以及液冷工质与波形扁管对流换热的能力均增强,故拥有更大接触角的波形扁管能更有效地抑制电池组的温升. 图5(b)显示放电过程中的Δθ也逐渐升高,这同样是液冷工质的散热效果沿流动方向逐渐变差导致的. 但由图5(b)可以看出,随着α的增大,Δθ上升得越来越慢. 当α=20°时,放电结束时的Δθ=5.29 °C;当α=30°、40°、50°和60° 时,相应的Δθ分别降至4.94、4.64、4.38和4.12 °C. 原因在于,拥有更大接触角的波形扁管具有更强的换热能力,在上游电池的温升被快速抑制的同时,下游电池的温升也受到更有效的抑制.

图 5

图 5 不同接触角下电池组表面最高温度和电池组温差随冷却时间的变化

Fig.5 Variation of maximum temperature of battery surfaces and temperature difference in battery module with different contact angles

在上述模拟条件下,将波形扁管与电池的接触角从20°增大到60°,可以显著降低电池组表面的最高温度,同时优化电池组内的温度一致性;接触角大于40°的波形扁管可同时将θmax和Δθ控制在40 °C和5 °C以内. 且由图5(b)可知,α的增大未造成波形扁管进出口压降的明显增加,为快速抑制电池组的温升并减小电池组的温差,波形扁管的接触角选择60°.

值得注意的是,在相同时间内,换热能力更强的波形扁管内的液冷工质会从电池吸收更多的热量而温升更高,这会导致越下游的液冷工质与电池间的温差越小,反而在一定程度上削弱下游的换热效率. 当接触角从20°增大到60°时,每增大10°,放电结束时的θmax依次下降0.42、0.34、0.3和0.28 °C,同时Δθ依次下降0.35、0.30、0.26和0.26 °C. 也就是说,增大接触角可以提升液冷系统的散热效率,但提升得越来越不明显. 当通道数从6增加到10时,每增加2通道,放电结束时的θmax依次下降1.14和0.63 °C,同时Δθ依次下降1.11和0.62 °C,也表明液冷系统的散热效果提升得越来越慢. 此外,θmax和Δθ的降幅基本一致,表明吸热更多的上游工质对下游换热能力的削弱是造成模组内温差降幅变慢的主要原因.

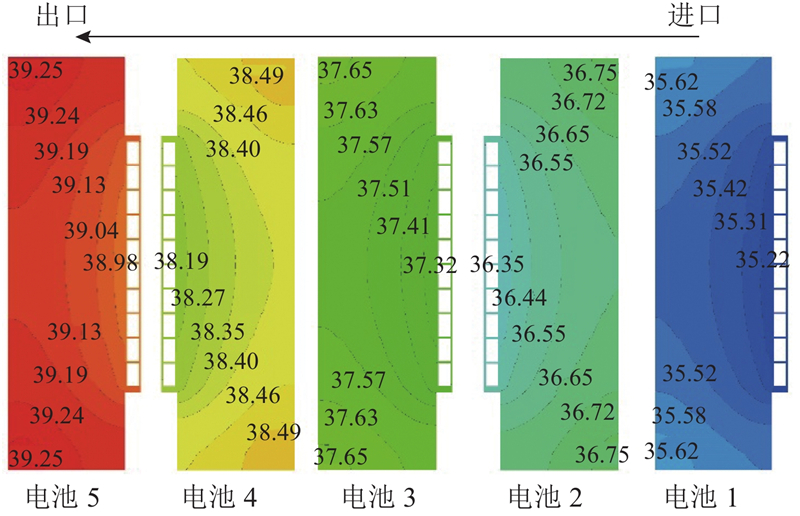

3.2. 仿真优化结果

图 6

图 6 被监控电池的轴面温度分布

Fig.6 Temperature distribution on axial plane of monitored batteries

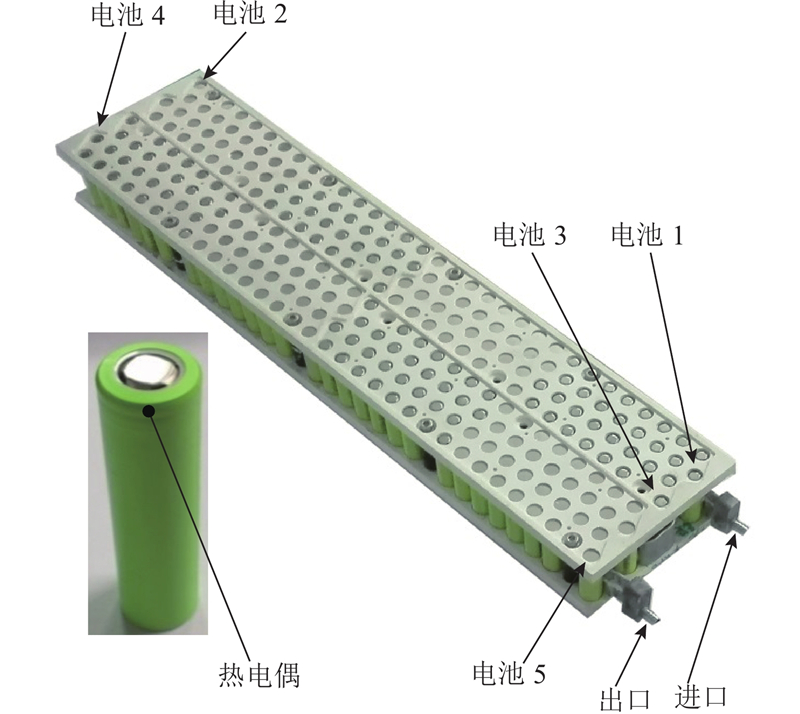

图 7

3.3. 液冷系统散热实验

为了验证仿真分析的结果,对优化后的液冷系统的热性能进行测试. 采用新威CT-9008电池充放电仪进行电池组放电,通过Agilent 34970A数据采集器上连接的多个T型热电偶采集电池温度,热电偶紧贴在圆柱电池外壁靠近正极的位置,贴热电偶的电池及热电偶的位置如图7所示. 实验前先将电池组及液冷装置置于35 °C恒温箱内至少4 h,对电池组进行1 C放电的同时开启液冷装置,并采集各测点温度变化情况. 其中波形扁管的质量流量为4×10−3 kg/s,进口液冷工质的初始温度和环境温度相同.

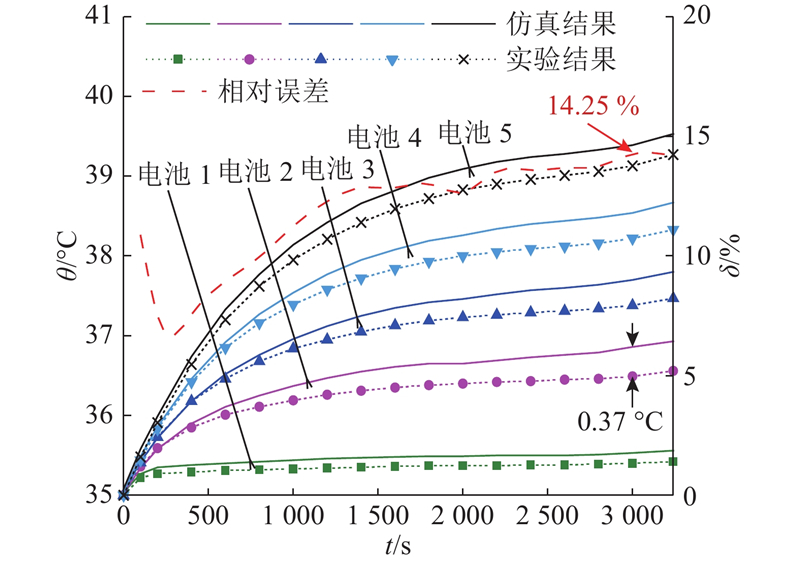

如图8所示,在放电过程中,被监控电池温度的实验结果整体上比仿真结果偏小,且两者的绝对误差有增大的趋势,但最大绝对误差仅为0.37 °C,出现在电池2上;除电池1外,其他被监控电池的绝对误差大致相同;被监控电池温升的最大相对误差δ不超过14.25%,仿真结果与实验值基本吻合,因此上述结构参数和操作条件的优化分析是有效的.

图 8

图 8 典型工况下电池表面温度变化的实验、仿真结果对比

Fig.8 Comparison between experimental and simulated results for variation of battery surface temperatures under representative cooling condition

式中:θsim和θexp分别为仿真所得的和实验测得的被监控电池的温度.

4. 结 论

(1)自然对流条件下,电池组以1 C倍率放电时,电池表面最高温度仅用865 s即突破40 °C;采用微小通道波形扁管散热后,通过与18650电池侧面紧密接触实现换热,有效降低了电池组的温升速率,明显改善了电池组的换热条件.

(2)在本研究范围内,通道数为10的波形扁管散热效果最好;增大波形扁管接触角可以提升液冷结构的散热效率并改善电池组温度分布均匀性,但散热效率提升得越来越缓慢,且吸热更多的上游液冷工质对下游换热能力的削弱是造成模组内温差过大的主要原因.

(3)结构优化后的微小通道波形扁管具有良好的换热性能. 当质量流量为4×10−3 kg/s时,采用接触角大于40°的10通道波形扁管能将35 °C环境下以1 C倍率放电的电池组的温度控制在40 °C以下,且将温差控制在5 °C以内.

(4)基于微小通道波形扁管的液冷热管理电池模组结构能够满足电池组热管理的要求,且结构紧凑,有利于圆柱动力电池模组标准化和实际应用.

参考文献

Technical and economic analysis of pure-electric vehicles based on the life-cycle cost theory

[J].

锂离子电池简化电化学模型: 浓度分布估计

[J].

Simplified electrochemical model for Li-ion battery: lithium concentration estimation

[J].

Lithium-ion batteries. A look into the future

[J].

High energy density lithium batteries: materials, engineering, applications

[J].

Experimental and theoretical investigation of temperature distributions in a prismatic lithium-ion battery

[J].

A 3D thermal runaway propagation model for a large format lithium-ion battery module

[J].

Coupled thermal-electrochemical modelling of uneven heat generation in lithium-ion battery packs

[J].

Internal resistance variances in lithium-ion batteries and implications in manufacturing

[J].

Numerical investigation of thermal behaviors in lithium-ion battery stack discharge

[J].

Battery thermal models for hybrid vehicle simulations

[J].

Numerical analyses on optimizing a heat pipe thermal management system for lithium-ion batteries during fast charging

[J].

Comparison of different cooling methods for lithium-ion battery cells

[J].

Design optimization of electric vehicle battery cooling plates for thermal performance

[J].

Influence of operating conditions on the optimum design of electric vehicle battery cooling plates

[J].

Ultra-thin minichannel LCP for EV battery thermal management

[J].

A rechargeable lithium-ion battery module for underwater use

[J].

Thermal performance of mini-channel liquid cooled cylinder based battery thermal management for cylindrical lithium-ion power battery

[J].

Coupled electrochemical thermal modelling of a novel Li-ion battery pack thermal management system

[J].

Thermal performance of liquid cooling based thermal management system for cylindrical lithium-ion battery module with variable contact surface

[J].

A general energy-balance for battery systems

[J].

Thermal modeling and cooling analysis of high-power lithium-ion cells

[J].

Combined experimental and numerical study of thermal management of battery module consisting of multiple Li-ion cells

[J].

Reciprocating air flow for Li-ion battery thermal management to improve temperature uniformity

[J].

Heat dissipation design for lithium-ion batteries

[J].

Development of a theoretically based thermal model for lithium-ion battery pack

[J].

Numerical study on the thermal management system of a molten sodium-sulfur battery module

[J].