复合材料以碳纤维增强树脂基复合材料为代表,具有轻质、高强、高模量、耐疲劳、易于成型等优点,在航空航天、汽车工业、医疗等领域应用广泛[1]. 复合材料自动铺放技术是增加复合材料用量、提高制造技术水平与效率、保证产品质量和降低成本的关键技术. 复合材料铺放成型包括裁剪、铺放、贴模、热压、固化成形等过程,预浸带经历了复杂的物理、化学变化,成型构件的质量受工艺参数的影响严重,因此,控制成型过程中的工艺参数显得尤为重要.

国外对复合材料自动铺放技术的研究起步较早,复合材料自动铺带装备技术以及铺放工艺参数控制已经较为成熟. Khan等[2-6]研究了铺放过程中速度、张力以及温度等工艺参数的变化对铺放效果的影响,并总结出一套铺放工艺参数标准. 针对自动铺带机在铺放过程中工艺参数的控制,Polini等[7]研究了复合材料丝束缠绕过程中缠绕速度与轨迹对复合材料丝束张力的影响,并通过控制丝束缠绕速度来控制丝束张力. 目前,国内研究自动铺带机的机构主要有南京航空航天大学、哈尔滨工业大学、西安交通大学、武汉理工大学、北京航空制造工程研究所等. 对于预浸带输送系统的控制研究,张建宝等[8-9]建立了单输入单输出(single input single output,SISO)模型,采用模型参考自适应算法,通过控制单个电机的力矩来控制预浸带的速度,忽略了对张力的控制;韩振宇等[10]研究了张力传感器数据采集和控制系统的搭建,以及张力的控制;申祖武等[11-12]搭建了自动铺带机的软硬件系统,同时对超声切割机构的设计和控制进行了研究. 贺伟等[13]研究了材料纤维角度和铺层结构方式对复合材料螺旋桨水动力性能的影响. 综上所述,目前国内外对于铺放工艺参数控制的研究较少考虑铺带头的非线性和强耦合的特点.

影响复合材料铺放质量的主要工艺参数有预浸带输送速度、预浸带张力、铺放压力和铺放温度. 铺放温度与复合材料本身的材料属性有关,对输带速度和张力没有直接影响,铺放压力的方向与输带速度方向垂直,通过笔者自主研发的压实装置可实现压力的闭环控制,在铺放过程中保持恒定压力,对铺放速度和张力没有直接影响,且控制难度较小. 预浸带输送系统是自动铺带机的核心系统;复合材料铺放速度是指铺带机沿着铺放轨迹的移动速度;预浸带输送速度,即输带速度,是铺带头中的预浸带的传送速度. 输带速度和张力的波动会产生打滑、预浸带拉伸变形等问题,导致铺放在芯模表面的复合材料层产生褶皱和回复变形等缺陷. 自动铺带机的结构特点以及工作原理使得预浸带输送系统是一个交叉耦合的非线性系统,2个电机同时控制预浸带的速度与张力,控制难度大,单纯的控制一个工艺参数不能保证另一个工艺参数满足工艺要求,因此设计一种双输入双输出控制系统,同时控制输带速度和张力尤为必要.

为实现复合材料自动铺放输带速度与张力的协同控制,本文提出一种基于预浸带输送系统模型的PI控制与解耦控制相结合的控制算法,即PI+解耦控制算法. PI控制的作用是实现输带速度与张力的跟踪,且具有一定的抗干扰能力,解耦控制的作用是使得输带速度与张力互不影响,便于控制. 在Matlab/Simulink环境仿真验证该算法的可行性,并在复合材料自动铺带机样机中进行实验.

1. 预浸带输送系统建模

1.1. 铺带系统介绍

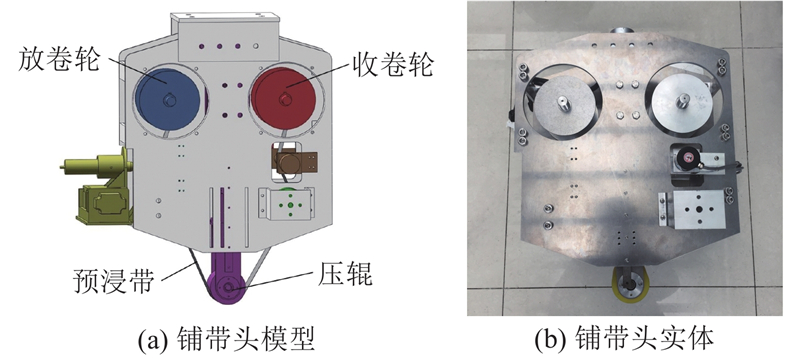

复合材料自动铺带机由运动机构和铺带头两部分组成,运动机构携带铺带头按照预先规划的轨迹运动,同时铺带头将预浸带铺放在芯模表面. 大型复杂构件成型过程对铺带机的灵活性和位姿调整能力要求较高,本研究采用的机器人式铺带机使用六轴工业机器人作为运动机构,灵活性较强,既适合宽大平面又适合曲率较大的曲面. 铺带头具有预浸带放卷、加热、剪切、压实和收卷5个功能,其中输带速度和张力直接影响铺放效果.

图 1

图 2

1.2. 输带系统动力学模型

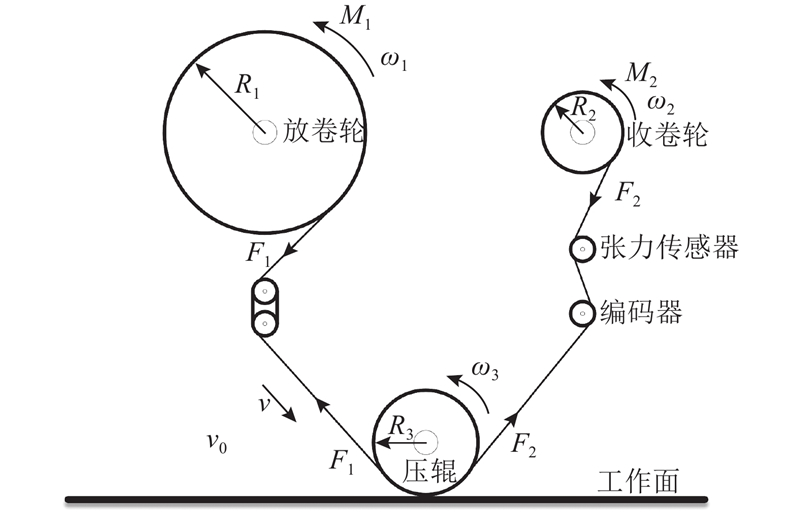

如图3所示为预浸带输送系统受力分析简图,以逆时针转动方向为正方向. 自动铺带机在工作过程中必须保证输带速度

图 3

在建立系统模型时,为了简化建模过程,忽略系统摩擦力矩,假定张力传感器和编码器两端预浸带的张力相等,分别对收卷轮、放卷轮和压辊建立动力学方程如下:

式中:

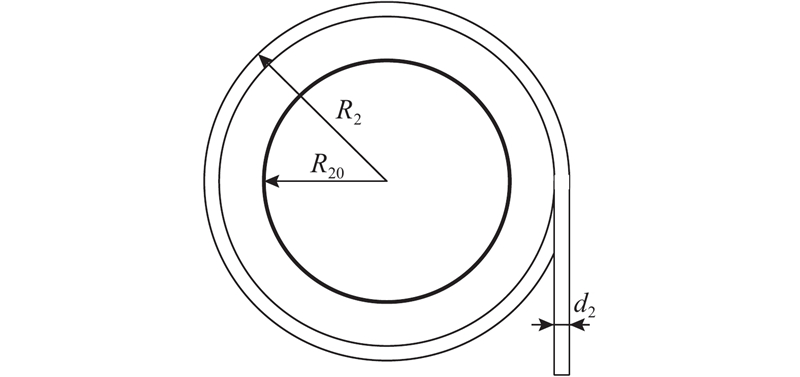

采用面积等效法计算收卷轮和放卷轮的实时半径. 如图4所示,其中t为时间. 以收卷轮为例,随着衬纸的回收,收卷轮半径逐渐增大,当前时刻收卷轮截面的圆环面积增量等于衬纸回收的长度与衬纸厚度的乘积,用公式表达为

图 4

图 4 采用面积等效法计算收卷轮实时半径示意图

Fig.4 Diagram of real-time radius calculation of winding wheel using area equivalent algorithm

求得收卷轮半径为

式中:

同理,放卷轮实时半径的表达式为

式中:

考虑收卷轮和放卷轮半径的实时变化,收卷轮与放卷轮的实时转动惯量计算公式为

式中:

由预浸带的连续性可知,预浸带各个位置的速度相等,即

联立式(1)~(9)可得系统的动力学方程为

式中:

其中,

2. 解耦控制器设计

传统的解耦控制方法以现代频域法为代表,也包括时域法,主要适用于确定性多输入多输出 (multiple input multiple output,MIMO)系统,包括对角矩阵法、相对增益分析法、特征曲线分析法、状态变量法、逆奈氏阵列法(inverse Nellis array,INA)等,实现解耦控制的思想是通过设计解耦补偿器,使解耦补偿器与被控对象组成的广义系统的传递函数矩阵为对角阵,从而把一个由耦合影响的多变量系统化为多个无耦合的单变量系统[14-16]. 本文采用对角矩阵法,将交叉耦合的双输入双输出系统分解成2个单输入单输出系统,该方法不需要设计复杂的解耦补偿器就可以实现近似解耦,而且可以对解耦后的2个单输入单输出系统采用不同的非线性控制算法,降低控制难度,提高控制精度[17].

对角矩阵解耦的原理如下:对角矩阵解耦的前提是知道明确的系统模型,首先,对于一个输入互相关联的系统模型:

设计补偿器

通过简单的计算得到补偿器的表达式为

其次,选用合适的控制器

其中,

2.1. 输带系统状态空间方程

预浸带输送系统属于P规范耦合,即每一个输出均受到所有输入的影响. 本文采用对角矩阵解耦的方法设计解耦补偿器.

根据输带系统动力学方程(式(10)和(11)),建立系统的状态空间方程. 取状态变量为

式中:

其中,

反映了系统的耦合关系以及系统的非线性.

2.2. 控制器设计

由于

式中:

该控制律解决了系统解耦的问题,将系统变成2个可独立控制的单输入单输出子系统,其中

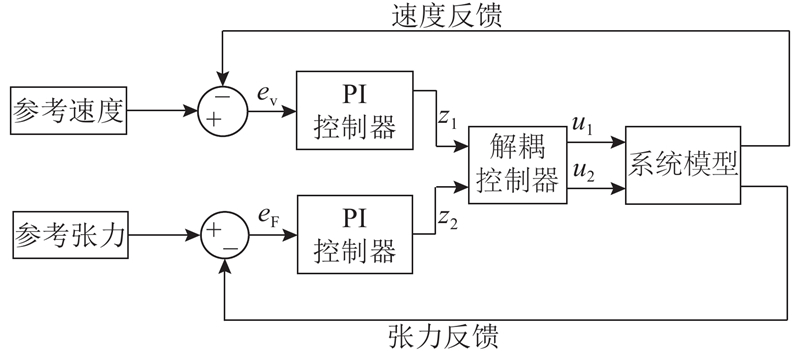

PI控制结构简单、可靠性高,工业应用广泛,本文结合解耦控制与PI控制设计的控制系统如图5所示. 控制系统的参考输入为输带速度和张力,传感器返回值分别与参考输入作差得到速度误差

图 5

式中:kp1(kp2)、ki1(ki2)为控制收卷(放卷)电机的PI参数.

综合式(24)和(25),PI+解耦控制组成的广义控制系统的输入控制律如下:

3. 仿真与分析

3.1. 仿真设置

在铺带机实际工作过程中,主压辊会以将近100 N的压力压实预浸带,导致主压辊与构件之间的预浸带受到较大的摩擦力. 为了模拟铺带机真实的工作环境,选取Stribeck摩擦模型[19]和正态分布的随机误差作为系统的扰动输入. Stribeck摩擦模型为

系统扰动为

式中:vs为stribeck速度,

在仿真开始之前,需要对一些参数进行初始化设置,如表1所示为仿真过程中各个参数的设定值,主要为收放卷轮初始直径、初始转动惯量,压辊半径、转动惯量,预浸带密度、宽度、厚度,以及仿真过程中加入的摩擦模型的各项参数.

表 1 输带速度与张力跟踪仿真参数

Tab.1

| 序号 | 参数 | 符号 | 单位 | 取值 |

| 1 | 铺带头移动速度 | v0 | m/s | 0.1 |

| 2 | 空收卷轮半径 | R20 | m | 2×10−2 |

| 3 | 空收卷轮转动惯量 | J20 | kg·m2 | 6.5×10−4 |

| 4 | 衬纸密度 | ρ2 | kg/m3 | 8×102 |

| 5 | 预浸带宽度 | D | m | 7.5×10−2 |

| 6 | 衬纸厚度 | d2 | m | 5×10−5 |

| 7 | 空放卷轮半径 | R10 | m | 2×10−2 |

| 8 | 满放卷轮半径 | R11 | m | 6×10−2 |

| 9 | 空放卷轮转动惯量 | J10 | kg·m2 | 6.5×10−4 |

| 10 | 预浸带密度 | ρ1 | kg/m3 | 1.18×103 |

| 11 | 预浸带厚度 | d1 | m | 1×10−4 |

| 12 | 压辊半径 | R3 | m | 3.5×10−2 |

| 13 | 压辊转动惯量 | J3 | kg·m2 | 2.42×10−4 |

| 14 | 外力 | Fc | N | 60 |

| 15 | 最大静摩擦力 | Fs | N | 120 |

| 16 | Stribeck速度 | vs | m/s | 0.1 |

| 17 | 衰减指数 | δs | − | 2 |

| 18 | 黏性摩擦系数 | b | N·s/m | 20 |

| 19 | random (t) 的均值 | mean | N·m | 2 |

3.2. 仿真结果

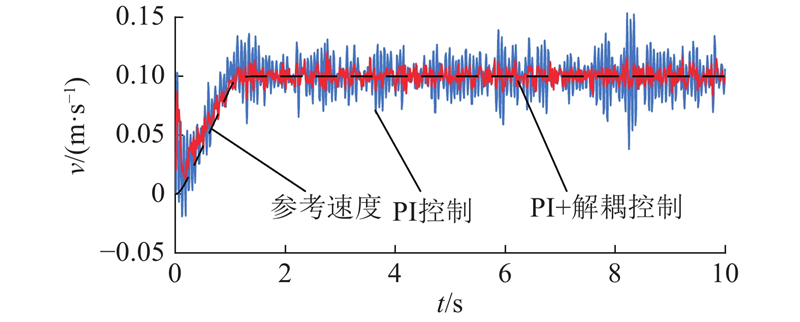

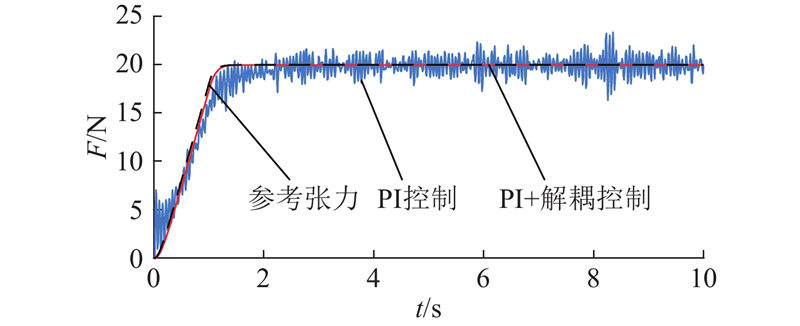

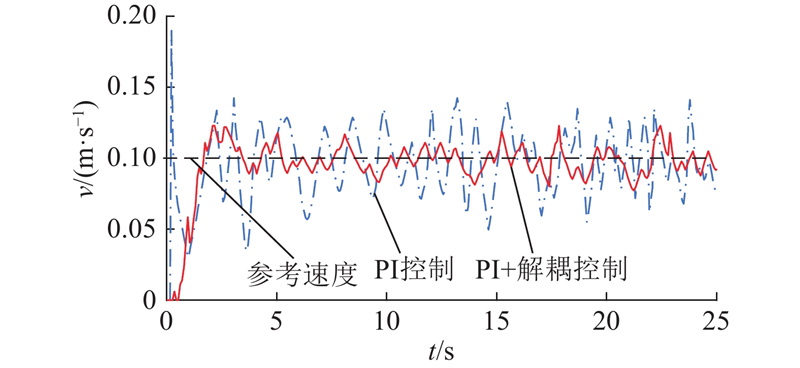

图 6

图 6 PI控制和PI+解耦控制下的输带速度跟踪对比

Fig.6 Comparison of transport speed tracking between PI control and PI+decoupling control

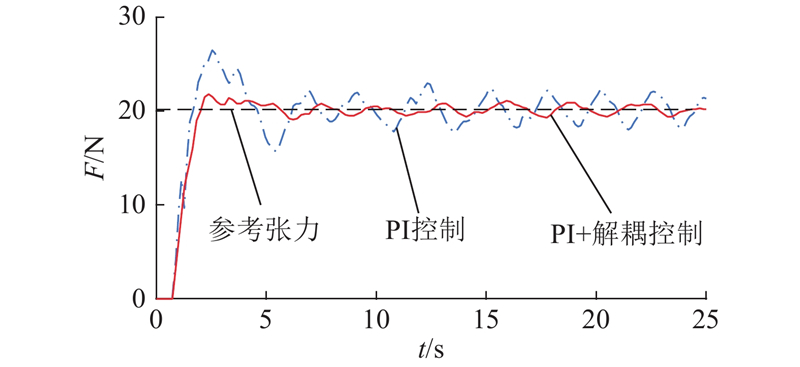

图 7

图 7 解耦控制和非解耦控制下的输带张力跟踪对比

Fig.7 Comparison of transport tension tracking between PI control and PI+decoupling control

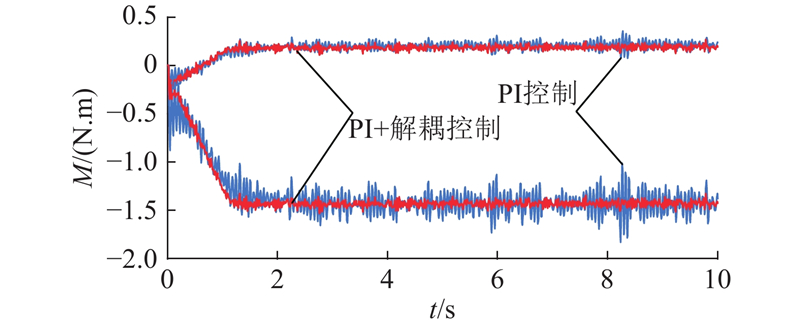

对比2组实验的电机输入转矩结果可以看出,在PI控制下,系统的输入虽然满足电机额定转矩的要求,但是抖动很大,最大振幅达到0.820 0 N·m,而加入解耦控制后,系统输入的振幅明显减小,最大振幅为0.146 6 N·m,仿真结果如图8所示.

图 8

图 8 解耦控制和非解耦控制下输入转矩对比

Fig.8 Comparison of input torque between PI control and PI+decoupling control

如表2所示,PI控制下输带速度的RMSE为0.016 8 m/s,而PI+解耦控制下输带速度的RMSE=0.008 9 m/s. 相较于PI控制,加入解耦控制后,输带速度的相对均方根误差(relative root mean square error,RRMSE)为47.0%;PI控制下输带张力的RMSE=1.243 0 N,而PI+解耦控制下输带张力的RMSE=0.198 3 N,相较于PI控制,加入解耦控制后,输带张力的RRMSE=84.0%. 仿真结果表明:加入解耦控制的PI控制效果明显优于单一的PI控制.

表 2 PI控制与PI+解耦控制的均方根误差(RMSE)及相对均方根误差(RRMSE)

Tab.2

| 控制器 | υ/(m·s-1) | F/N | |||

| RMSE | RRMSE | RMSE | RRMSE | ||

| PI控制 | 0.016 8 | 47.0% | 1.243 0 | 84.0% | |

| PI+解耦控制 | 0.008 9 | 0.198 3 | |||

4. 实验与分析

为验证控制策略的有效性,在铺带机样机中设计输带速度与张力的协同跟踪实验. 实验过程中,六轴机器人与铺带头联动,预先规划好铺放轨迹并控制主压辊以恒力将预浸带替代材料压实于芯模表面. 六轴机器人的铺放速度设置为0.1 m/s,作为参考速度,参考张力为20 N,与仿真实验一致.

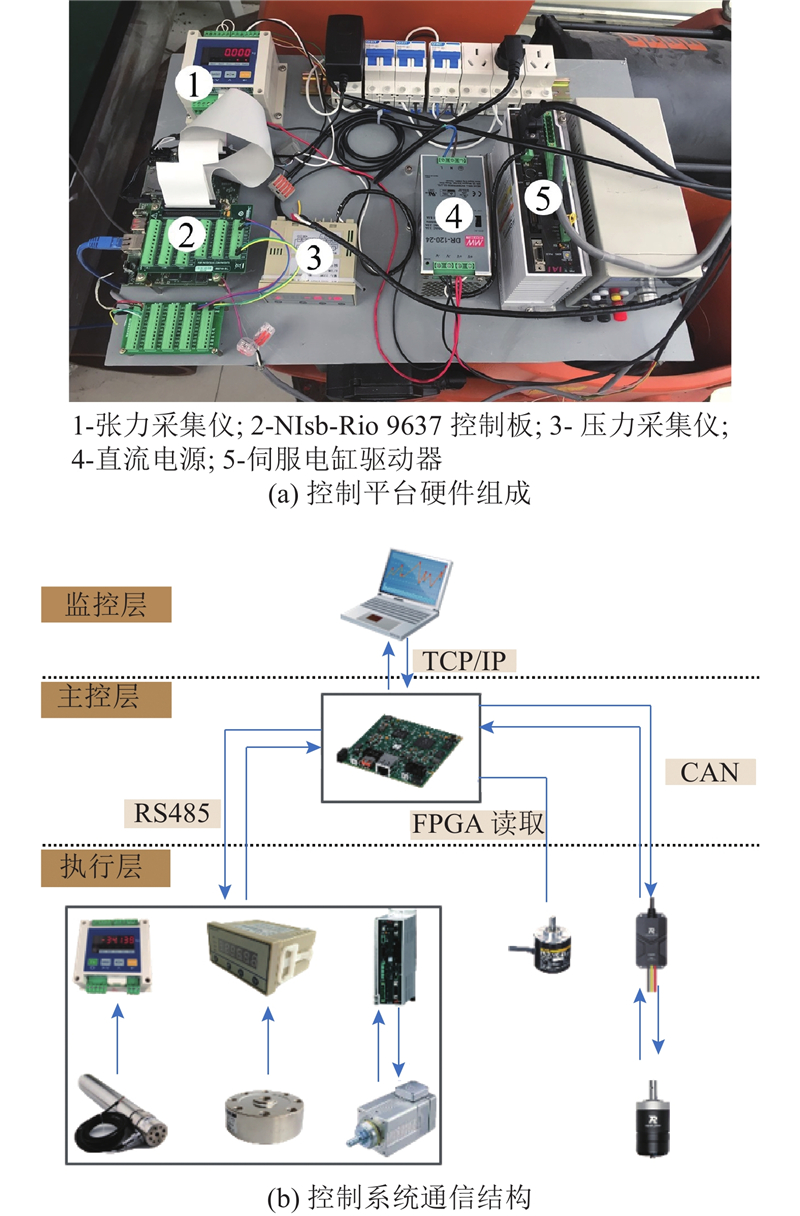

4.1. 铺带机控制平台

本文搭建的控制平台采用NI sb-Rio 9637控制板作为主控板,编程方式为LabVIEW图形化编程;选用RoboMster M3508电机作为收、放卷电机,同时选用RoboMster C620电调作为驱动电机;传感器选用量程为100 N、分辨率为2 mV/V、采样频率为80 Hz的WFTG悬臂式张力传感器和分辨率为2 000 p/r的OMRON E6B2 CWZ1X编码器. 主控板与笔记本之间通过TCP/IP通信;通过RS485总线通讯获取张力、压力信息;通过CAN总线通讯控制电机并获取电机实时状态参数;通过FPGA读取编码器脉冲,从而获取输带速度. 铺带机控制系统结构如图9所示.

图 9

4.2. 输带速度与张力的协同跟踪实验

第一步进行PI控制的输带速度与张力的协同跟踪实验. 实验步骤如下:1)在主压辊与芯模表面不接触的情况下,锁定收卷电机,调节放卷电机PI参数,使得预浸带张力可以快速准确地跟踪到20 N;2)放卷电机空载,调节收卷电机PI参数,使得预浸带输送速度可以快速准确地跟踪到0.1 m/s;3)收卷电机和放卷电机同时运转,根据实际得到的输带速度和张力曲线微调2组PI参数,使得输带速度和张力同时快速准确地达到设定值;4)主压辊恒力压实于芯模表面,六轴机器人与铺带头联动,得到铺放输带速度和张力的跟踪曲线.

第二步进行PI+解耦控制的输带速度与张力的协同跟踪实验. 具体实验步骤同第一步.

图 10

图 10 PI控制和PI+解耦控制下的输带速度跟踪对比

Fig.10 Comparison of transport speed tracking between PI control and PI+decoupling control

图 11

图 11 PI控制和PI+解耦控制下的输带张力跟踪对比

Fig.11 Comparison of transport tension tracking between PI control and PI+decoupling control

取10~20 s的实验数据计算RMSE,如表3所示,PI控制下输带速度的RMSE=0.016 3 m/s,而PI+解耦控制下输带速度的RMSE=0.008 5 m/s. 相较于PI控制,加入解耦控制后,输带速度的RMSE降低了47.9%;PI控制下输带张力的RMSE=0.930 2 N,而PI+解耦控制下输带张力的RMSE=0.593 1 N,相较于PI控制,加入解耦控制后,输带张力的RMSE降低了36.2%. 实验结果表明:加入解耦控制的PI控制效果优于单一的PI控制.

表 3 PI控制与PI+解耦控制下的RMSE和RRMSE对比

Tab.3

| 控制器 | υ/(m·s-1) | F/N | |||

| RMSE | RRMSE | RMSE | RRMSE | ||

| PI控制 | 0.016 3 | 47.9% | 0.930 2 | 36.2% | |

| PI+解耦控制 | 0.008 5 | 0.593 1 | |||

5. 结 论

(1)对复合材料自动铺带机的预浸带输送系统进行动力学分析,建立了一个双输入双输出系统模型,针对该MIMO系统交叉耦合的特点,提出一种PI控制与解耦控制相结合的控制算法.

(2)基于Matlab/Simulink验证了算法的可行性,具体表现如下:同样跟踪0.1 m/s的输带速度和20 N的输带张力,相比PI控制算法,所提PI+解耦控制算法的速度跟踪的RMSE降低了47.0%,张力跟踪的RMSE降低了84.0%.

(3)在自主研发的复合材料铺带机上进行输带速度与张力的协同跟踪实验,实验结果显示,输带速度跟踪的RMSE降低了47.9%,输带张力跟踪的RMSE降低了36.2%,验证了PI+解耦控制算法的有效性,证明了该算法可应用于实际铺放过程中,且优于传统的PI控制.

本研究实现了输带速度与张力的协同解耦控制,并且实现了输带速度和张力的稳定跟踪. 开展速度、张力、压力、温度等多工艺参数控制和各工艺参数对构件成型质量的影响是下一步研究方向.

参考文献

中国复合材料自动铺放技术研究进展

[J].

Progress of automated placement technology for composites in china

[J].

Parametric study on processing parameters and resulting part quality through thermoplastic tape placement process

[J].DOI:10.1177/0021998312441810 [本文引用: 1]

Recent developments in automated fiber placement of thermoplastic composites

[J].

Identification of some optimal parameters to achieve higher laminate quality through tape placement process

[J].

First steps towards an advanced simulation of composites manufacturing by automated tape placement

[J].

In situ consolidation of thermoplastic prepreg tape using automated tape placement technology: potential and possibilities

[J].

Influence of winding speed and winding trajectory on tension in robotized filament winding of full section parts

[J].DOI:10.1016/j.compscitech.2005.01.007 [本文引用: 1]

预浸带分切卷绕机张力控制研究

[J].DOI:10.3969/j.issn.1003-0999.2016.05.003 [本文引用: 1]

Research on tension control of carbon fiber prepreg cutting coiling machine

[J].DOI:10.3969/j.issn.1003-0999.2016.05.003 [本文引用: 1]

一种新型自动铺丝张力控制系统的研制

[J].DOI:10.3969/j.issn.1003-0999.2014.05.001 [本文引用: 1]

The development of a new tension control system for automated fiber placement machine

[J].DOI:10.3969/j.issn.1003-0999.2014.05.001 [本文引用: 1]

基于PMAC的多层纤维预浸坯超声波切割机构设计与控制

[J].DOI:10.3969/j.issn.1003-0999.2017.12.011 [本文引用: 1]

Design and control of ultrasonic cutting mechanism for multilayer fiber preprer based on PMAC

[J].DOI:10.3969/j.issn.1003-0999.2017.12.011 [本文引用: 1]

纤维带铺放控制系统的设计研究

[J].DOI:10.3969/j.issn.1672-6413.2008.02.050 [本文引用: 1]

Research and design of control system for fiber tape placement

[J].DOI:10.3969/j.issn.1672-6413.2008.02.050 [本文引用: 1]

铺层结构对复合材料螺旋桨水动力性能的影响

[J].

Influence of laminate structure on the hydrodynamic performance of marine composite propeller

[J].

解耦控制的现状及发展

[J].DOI:10.3969/j.issn.1671-7848.2005.02.001

Current situation and development of decoupling control

[J].DOI:10.3969/j.issn.1671-7848.2005.02.001

对角CARIMA模型多变量广义预测近似解耦控制

[J].

Approximate decoupling multivariable generalized predictive control of diagonal CARIMA model

[J].

双输入双输出时滞过程的IMC-PI控制方法

[J].

IMC-PI control method of two-input two-output time-delay process

[J].