随着钻井深度不断增加,油气井口装置所面临的超高压力的挑战愈加严峻,带来了较大的安全隐患。例如,新疆某高产气井的预测关井压力超过143 MPa,已超过了现有井口设备相关标准如API Spec 6A(以下简称 API 6A)[5]中规定的最高压力等级,其最高为138 MPa(通常称140 MPa)。因此,亟须开发具有下一个压力等级172.4 MPa(通常称175 MPa)的井口装置。虽然历史上美国石油协会(American Petroleum Institute,API)针对口径小于180 mm、压力等级为207 MPa的采油树发布过API Spec 6AB规范(以下简称API 6AB)[6],但目前已经废止。

在设计标准上,Kirkemo[16]对比分析了ASME、API等10余个标准的设计准则,论证了各标准的法兰设计裕量[17];在结构型式上,Lutkiewicz[18]运用有限元方法对比了API 6BX型法兰与紧凑型法兰的特点及应用限制;在超高压装备的选材上,国聪等[19]对175 MPa套管头的选材进行了研究,选用优化了合金元素的ANSI 4130合金钢作为本体材料,Inconel 718镍基合金作为控压件材料[20]。175 MPa超高压法兰结构的体积比较庞大,如文献[21]中设计的内径为350 mm的法兰,其最小外径达770 mm。若采用传统的方法保守设计,虽然在水压试验下其强度无问题,但由于体积过大,体积冗余度过高,可能会产生其他风险。而且,目前对175 MPa法兰结构的轻量化设计研究鲜有报道。

因此,作者对口径为280 mm的175 MPa超高压6BX型法兰进行轻量化设计,对其结构强度、密封性及其影响因素进行理论分析,形成优化方案,并采用有限元方法对优化结果进行验证,以期为法兰结构的设计与优化提供参考。

1 法兰结构的尺寸及评价

1.1 法兰结构尺寸

西部某油田高温高压井的最大关井压力预计为135~142 MPa。为保证安全,某公司生产的175 MPa采油树的主要性能指标如下:

1)温度级别:L-U级(-46~121 ℃);

2)产品性能级别:PR2F;

3)产品规范级别:PSL3G;

4)材料级别:FF-NL。

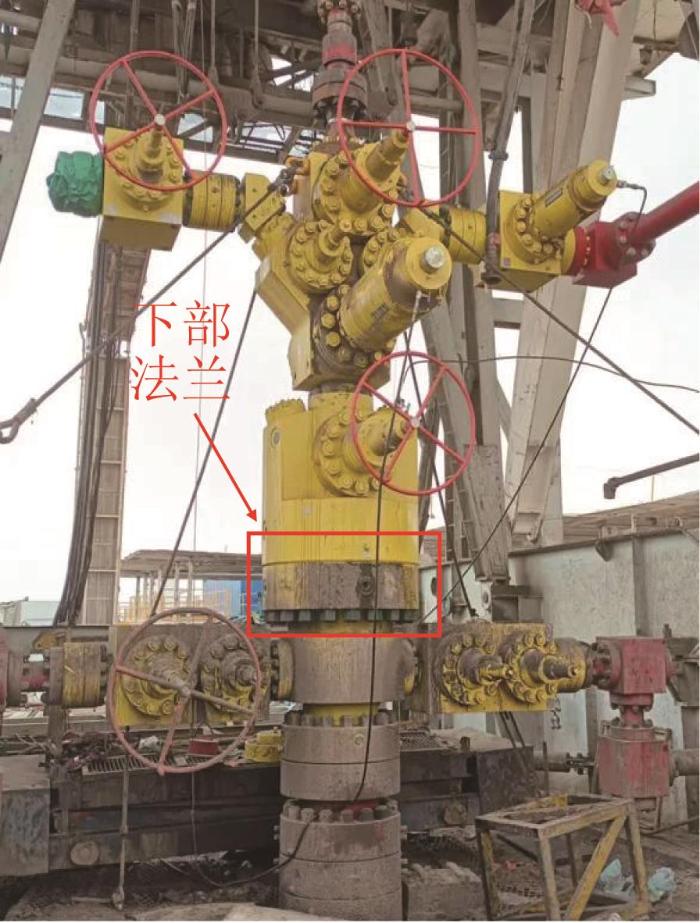

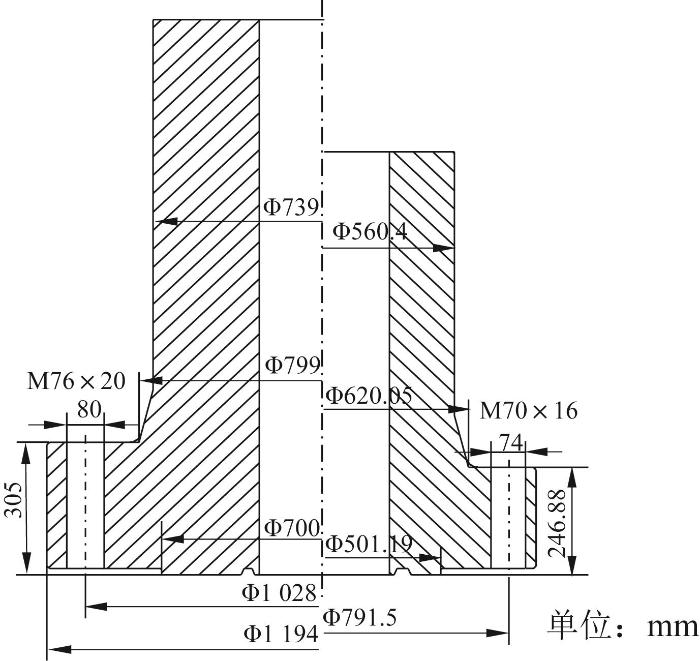

图1

图2

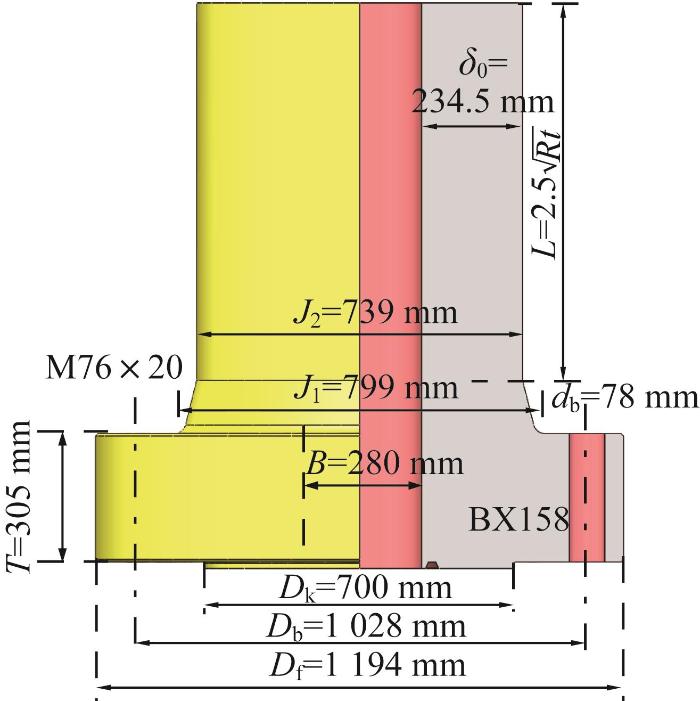

表1 法兰尺寸测量结果

Table 1

| 测量项 | 测量结果 |

|---|---|

| 法兰外径Df/mm | 1 194 |

| 法兰厚度T/mm | 305 |

| 大毂直径J1/mm | 799 |

| 小毂直径J2/mm | 739 |

| 轮毂长度J3/mm | 120 |

| 最大内径B/mm | 280 |

| 凸面直径Dk/mm | 700 |

| 螺栓孔分布圆直径Db/mm | 1 028 |

| 螺栓孔直径db/mm | 76 |

在早期的文献中约定颈部轮毂长度J3为:

按

该法兰结构的小毂直径J2(即法兰颈部的最小外径)与最大内径之比即径比Y=J2/B=739 mm/280 mm=2.64,为典型的高压厚壁结构,强度上能够承受175 MPa的压力。后续进一步分析该尺寸的设计依据及提出优化方案。

依据圣维南原理,取法兰的颈部高度L=

该法兰重量达5 t,且体积庞大,导致现场安装困难。

1.2 垫环密封强度分析

Eichenberg[12]给出了API BX型垫环的设计原理和尺寸。早期设计的标准BX型垫环可用于104 MPa的压力,后续在140 MPa的压力等级下进行了直接沿用。

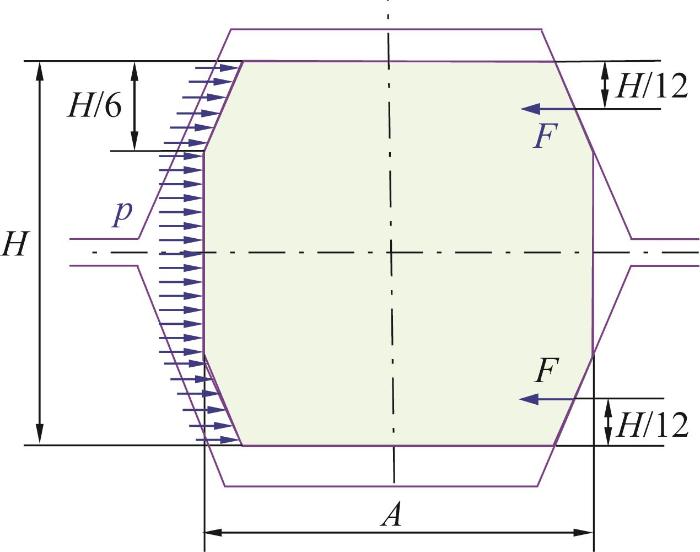

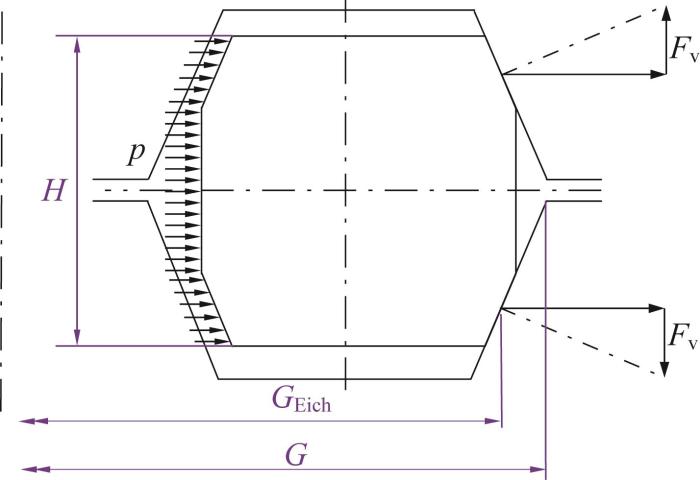

图3

垫环外侧斜面受法兰环槽作用力的中心位于斜边中点。根据受力平衡可知,内压p与单位长度上作用力F的关系为:

式中:H为垫环高度,mm。

垫环单位长度受到的最大弯矩Mmax为:

垫环单位长度的抗弯截面系数Wz为:

式中:A为垫环宽度,mm。

垫环的弯曲应力

垫环受到的剪切应力

在BX型垫环的最初设计中,

所研究的175 MPa法兰结构采用标准API垫环,其型号为BX158。标准BX型垫环的宽度和高度一致,按

在最初设计104 MPa BX型垫环时,其许用剪切应力为44.5 MPa。按

1.3 本体材料分析

该油管四通法兰选用了F6NM(UNS S41500)材料,这是一种马氏体不锈钢,执行ASTM A182标准,中国对应的牌号为04Cr13Ni5Mo(ISC S41595)。也有制造企业选用410 (UNS S41000) 材料制造175 MPa采油树,其中国对应的近似牌号为12Cr13(ISC S41010)。

410和F6NM两种材料的主要化学成分如表2所示。与410相比,F6NM的C含量明显较低,Ni和Mo的含量则较高。因此,F6NM材料在抗低温冷脆性和抗腐蚀性方面优于410材料,其耐蚀性和低温(-46 ℃)冲击韧性等优良。

表2 两种马氏体不锈钢的主要化学成分

Table 2

| 化学成分 | 含量/% | |

|---|---|---|

| 410(UNS S41000) | F6NM(UNS S41500) | |

| C | 0.15 | 0.05 |

| Mn | 1 | 0.50~1.00 |

| P | 0.04 | 0.03 |

| S | 0.03 | 0.03 |

| Si | 1 | 0.6 |

| Ni | 0.5 | 3.5~5.5 |

| Cr | 11.5~1.5 | 11.5~14.0 |

| Mo | 0 | 0.50~1.00 |

F6NM低碳马氏体不锈钢作为一种成熟且广泛应用于FF级井口的承压件材料,已列入ISO 15156标准中。因此,将F6NM马氏体不锈钢作为175 MPa法兰的本体材料是合理的,但其最大硬度应限制在23 HRC以内。

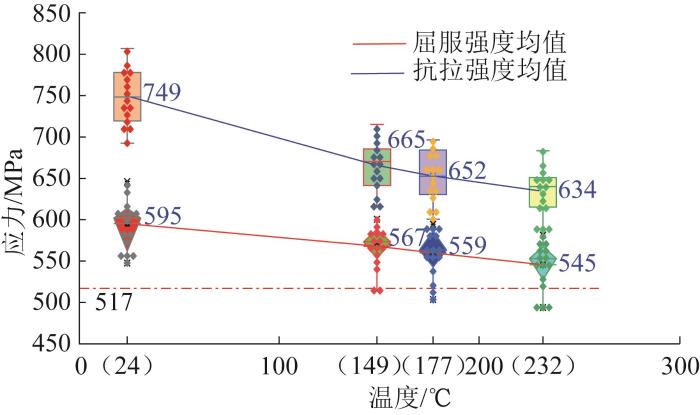

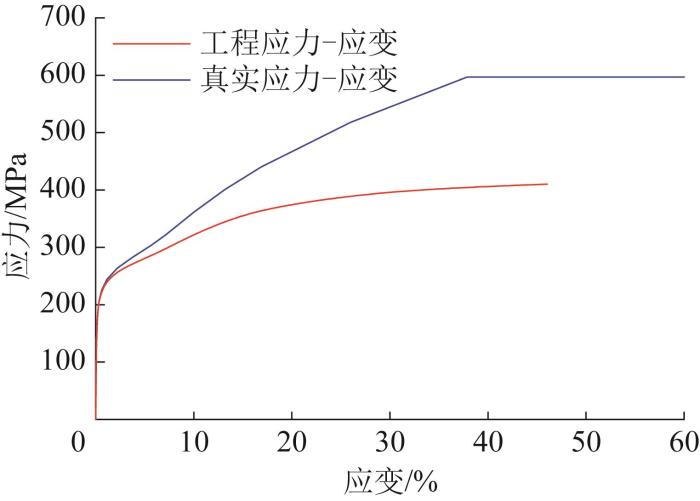

API发布的技术标准API TR 6MET给出了F6NM材料在不同温度下的测试数据。经过整理,其拉伸测试数据如图3所示。由图可知,F6NM材料的力学性能优良,即使在177 ℃下其屈服强度仍基本能达到517 MPa。但是API TR 6MET标准规定F6NM的当量直径限制在127 mm以内。该法兰结构壁厚已超过127 mm,存在热处理淬透性不足的风险,因此需要进行详细的取样检测,分析其淬透性。

图4

图4

F6NM(UNS S41500)材料拉伸测试数据

Fig.4

Tensile test data for F6NM (UNS S41500) material

综上,从实际的适用角度看,F6NM材料用于法兰结构是合理,但是在高H2S环境下,作者建议采用本体F22低合金钢,流体接触内表面堆焊625镍基合金,以达到HH-NL级别。

2 法兰结构强度及水压试验压力分析

2.1 BX型法兰强度设计依据溯源

传统的API 6A标准没有考虑高温高压工况,法兰颈部厚度的计算采用了最大主应力理论(即第一强度理论),计算公式为:

式中:

常规设计时,

在API 6A标准中,进行结构水压试验时,要求按第四强度理论计算的最大应力小于材料的屈服强度。按第四强度理论计算的最大应力

式中:

根据

采用以上传统的计算方法算出的结果比较保守,壁厚较厚,壁过厚方向的应力分布不均匀,且对材料的利用不充分,裕量大,不经济。

在API 6A标准中强度设计用的是API Std 6X标准。该标准采用ASME BPVC VIII-2的分析设计方法,采用线弹性的应力分类方法进行设计,对应国内的GB/T 4732.4—2024标准。所设计的承压结构的尺寸会更小,在满足相应的设计准则下,内壁可以存在部分屈服,该屈服不影响整体的强度。

此外,API 17TR8设计指南指出,超过138 MPa只允许采用ASME BPVC VIII-3标准[27]的超高压容器弹塑性分析方法,其允许的最大工作压力

式中:

对于超高压设备,也可以采用我国GB/T 34019—2017标准,其给出了压力容器压力大于或等于100 MPa的设计方法。基于流变应力的爆破压力计算公式如

式中:

容器的爆破安全系数应大于或等于2.2,对于超高压(140~160 MPa)水晶釜,应取大于或等于2.4。

历史上没有出现过井口装置高压爆破的案例,也少有强度失效。因此,依据超高压容器的设计标准,按弹塑性理论优化设计壁厚尺寸是可行的。

2.2 法兰尺寸影响因素分析

BX型法兰采用螺栓连接,螺栓的规格和数量是其重要的结构参数。BX型法兰为自紧式结构,垫环密封不需要螺栓提供额外的预紧力,但在进行水压试验时,螺栓必须提供足够的预紧力,以抵抗超高压产生的轴向力。

内压在轴向会产生一个轴向力Fp:

式中:

垫环的受力分解如图5所示。内压在垫环处会产生一个轴向反作用力Fv:

图5

因此,螺栓最小预紧力

由于BX型法兰为自紧密封结构,螺栓最小预紧力无须作用于垫环初始密封时。如果需要增强垫环的密封效果,则需要施加更大的螺栓载荷。

所需要的最小螺栓总截面积Am为:

式中:

式中:

螺栓数量通常为4的倍数。选择螺栓的尺寸和数量,使得螺栓实际的根部面积Ab等于或大于Am。

法兰中螺栓孔的分布圆直径直接影响着法兰的尺寸。法兰外径为螺栓孔分布圆直径加上螺帽的边缘距离,即:

式中:Le为螺栓最小边缘距离,mm。

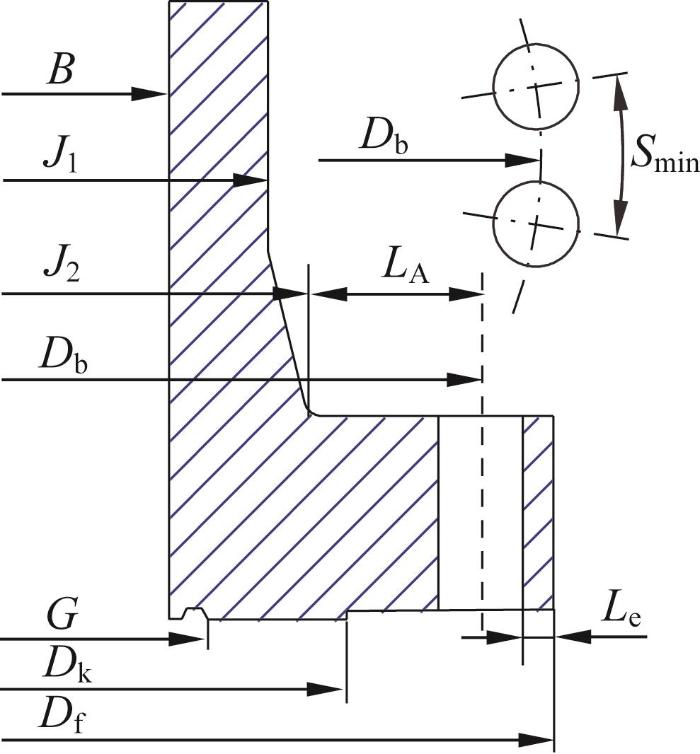

如图6所示,在确定螺栓孔分布圆直径时,存在以下几个限制因素。

图6

图6

螺栓孔分布圆直径的确定

Fig.6

Determination of diameter of bolt hole distribution circle

1)法兰凸面直径的限制。

2)螺栓径向间隙的限制。

式中:LA为螺栓最小径向间隙,mm。

3)螺栓环向间距的限制。

式中:

式中:S为法兰凸台接触面积,mm2;

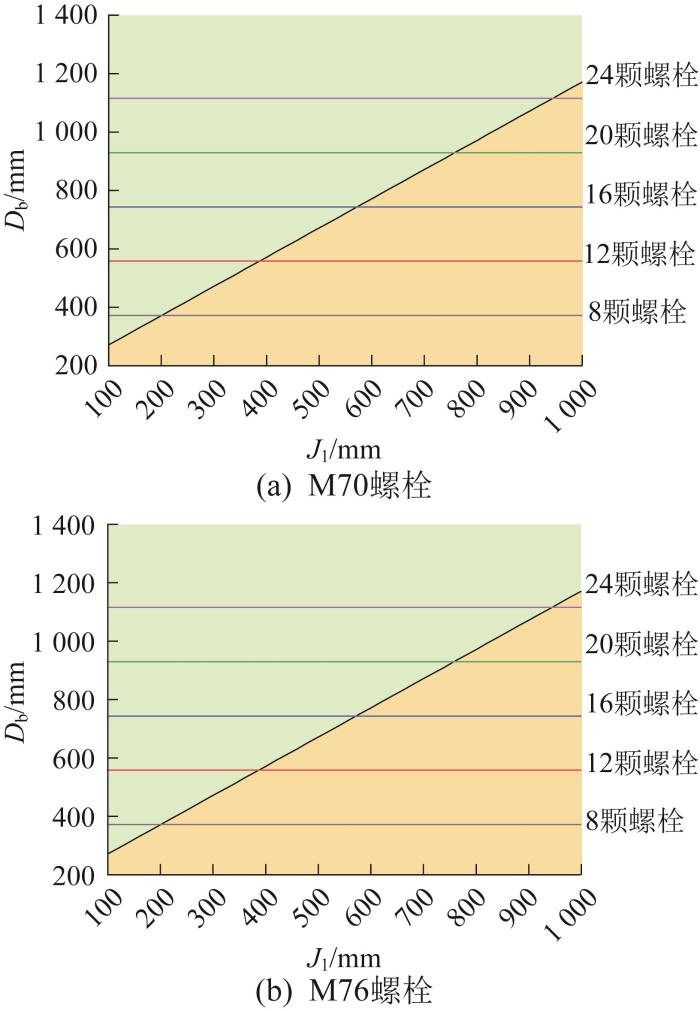

图7

图7

螺栓孔分度圆直径与轮毂大径和螺栓数量的关系

Fig.7

Relationship between diameter of bolt hole distribution circle and major diameter of hub and number of bolts

当水压试验压力较大时,需要较大的螺栓规格和数量。考虑到螺栓安装的尺寸需求,螺栓孔分度圆直径及法兰外径需相应增加。因此,对于超高压法兰,需优化法兰结构,并建议降低水压试验的压力。

2.3 水压试验压力分析

API 17TR8高温高压设计指南指出,当设计压力大于138 MPa时,水压试验压力应该为其1.25倍,这与ASME BPVC标准保持一致。

针对水压试验压力,早在20世纪90年代初张永泽[31]就指出传统API规范中的计算方法较为粗略。为了确保设备安全,按弹性失效准则进行设计,采用较大的设计安全系数和较高的出厂静液压试验压力值,建议与ASME规范中保持一致。其中:对于公称尺寸小于355.6 mm和额定工作压力小于68.9476 MPa的产品采用2倍额定压力进行水压试验;对于公称尺寸大于355.6 mm或额定工作压力大于等于68.9476 MPa的产品,采用1.5倍额定压力进行水压试验。

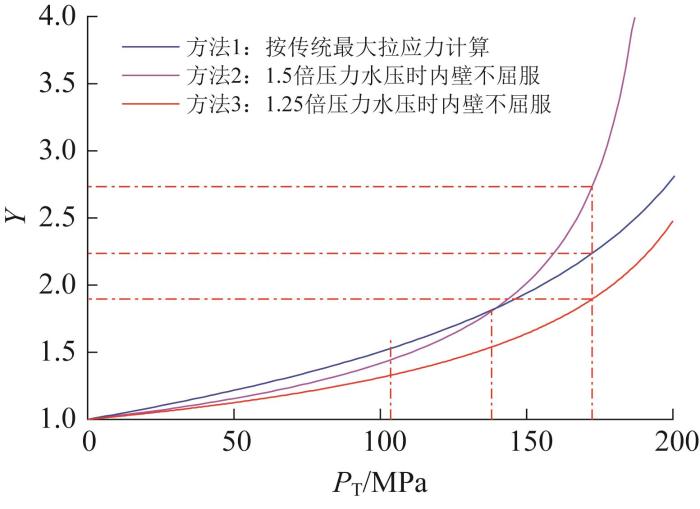

选用75K材料,计算不同压力下的法兰径比,结果如图8所示。由图可知,在138 MPa及以下压力下,采用传统最大拉应力准则进行设计是合理的,在额定工况下,按第四强度理论算得的内壁最大应力为屈服强度的1.5倍,安全系数高于1.5,即水压下不屈服。然而,在175 MPa压力下,

图8

因此,可以认为按1.5倍额定压力设计过于保守,增大了设备的制造难度及体积,建议采用1.25倍额定压力进行计算。

需要说明是,在设计温度下材料性能会降低,且水压试验在常温下进行,因此,实际的试验压力需要根据温度修正[34]。

式中:

3 法兰结构轻量化设计

3.1 轻量化设计思路

针对法兰体积过大的问题,需要在满足强度和刚度要求的前提下减小法兰体积。法兰体积受多方面的影响。法兰外径根据螺栓的安装空间等确定,螺栓的规格和数量根据水压试验时螺栓的承载强度确定,而法兰的外径及颈部厚度等共同影响着法兰厚度。因此,根据前文分析,从如下几个方面考虑法兰的轻量化。

1)减小设计的水压试验压力。从1.5倍额定压力降低为1.25倍额定压力,以减小螺栓孔分度圆直径,进而优化法兰体积。

2)为适应高温高压环境,在设计温度下,取材料的最低屈服强度为517 MPa,屈强比小于0.8,抗拉强度为655 MPa;在-46 ℃下,横向取样的标准全尺寸(10 mm×10 mm)夏比V形缺口试样的最小冲击吸收能量为40 J;推荐使用F22低合金钢。

3)按弹塑性理论设计法兰的最小颈部厚度。在水压试验时,允许内壁部分进入屈服区域。

4)重新设计垫环。采用加宽的垫环结构,按Eichenberg给出的方法设计垫环和垫环槽尺寸。

5)按ASME标准中采用的Water法计算法兰强度值,根据法兰设计原则确定法兰厚度等尺寸,从理论上满足法兰的强度和刚度要求。

按上述方法优化法兰尺寸,可直接确定法兰的外径、颈部厚度及螺栓规格参数等,仅剩法兰厚度还需要验算确定。Water法在标准中有大量应用,这里通过计算法兰各项应力的方法来进行各项判断,其中

1)锥颈大端切向应力

2)锥颈大端轴向应力

3)

4)锥颈大端径向应力

5)

对于超高压法兰,在上述5个应力判断中,应力最大的是

取

小毂直径J2决定着法兰的抗内压能力。采用不同标准确定的J2不同,其主要与径比Y有关。本文对比如下几个方案。

方案1:采用传统第一强度理论计算法兰厚度,水压试验压力按1.25倍额定压力计算。

方案2:采用GB/T 34019—2017标准提出的

方案3:采用ASME BPVC VIII-3标准,即采用

方案4:按文献中推荐的Y=2进行计算。

方案5:为了进行对比,采用方案4的颈部厚度,水压试验压力按1.5倍额定压力进行计算,并选用螺栓数量较多的方案。

方案6:在方案5的基础上,选用规格更大的螺栓,减少螺栓数量。

3.2 轻量化设计结果

为了适用于超高压工况,按Eichenberg提出的方法设计加宽的垫环和垫环槽。优化后的尺寸数据如表3所示。

表 3 优化后BX垫环和垫环槽的尺寸 (mm)

Table 3

| 尺寸参数 | 数值 |

|---|---|

| 垫环外径Dr | 368.1 |

| 环高H | 23.14 |

| 环宽A | 30.1 |

| 平面直径Dp | 364.83 |

| 平面宽C | 26.83 |

| 孔径D | 3.2 |

| 槽深E | 13.88 |

| 槽外径G | 373.3 |

| 槽宽N | 36.14 |

表 4 不同方案下的法兰结构尺寸

Table 4

| 方案 | 法兰 外径 Df | 凸面 直径 DK | 法兰 厚度 T | 大毂 直径 J1 | 小毂 直径 J2 | 径比 Y | 螺栓孔分布圆直径Db | 螺栓孔直径db | 螺栓规格×数量 | 水压 系数 | 备注 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 方案1 | 990.62 | 501.19 | 265.38 | 698.52 | 638.86 | 2.28 | 869.97 | 74 | M70×16 | 1.25 | API 6A方法 |

| 方案2 | 87.92 | 501.19 | 236.13 | 580.82 | 521.17 | 1.86 | 75.27 | 74 | M70×16 | 1.25 | 按GB/T 34019—2017计算 |

| 方案3 | 864.48 | 501.19 | 244.38 | 496.76 | 437.11 | 1.56 | 74.83 | 74 | M70×16 | 1.25 | ASME VIII-3方法 |

| 方案4 | 91.15 | 501.19 | 246.88 | 620.05 | 560.4 | 2.00 | 791.5 | 74 | M70×16 | 1.25 | 本文推荐 |

| 方案5 | 1050.43 | 527.79 | 264.88 | 620.05 | 560.4 | 2.00 | 929.78 | 74 | M70×20 | 1.5 | 螺栓数量多 |

| 方案6 | 954.56 | 5.84 | 247.88 | 620.05 | 560.4 | 2.00 | 808.51 | 80 | M76×16 | 1.5 | 螺栓规格大 |

图9

图9

轻量化前后法兰结构尺寸对比

Fig.9

Comparison of flange structure dimensions before and after lightweight

4 轻量化后法兰结构有限元分析

4.1 法兰结构有限元模型的构建

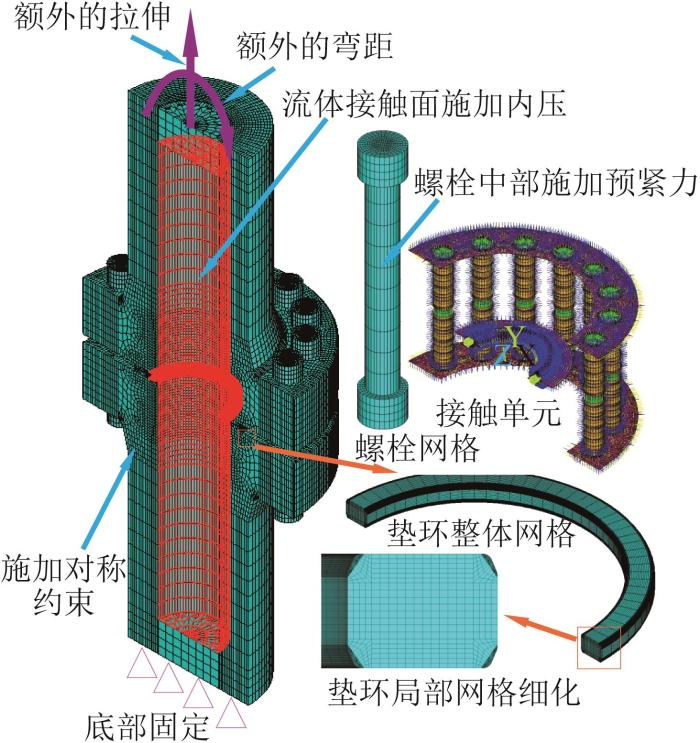

图10

图11

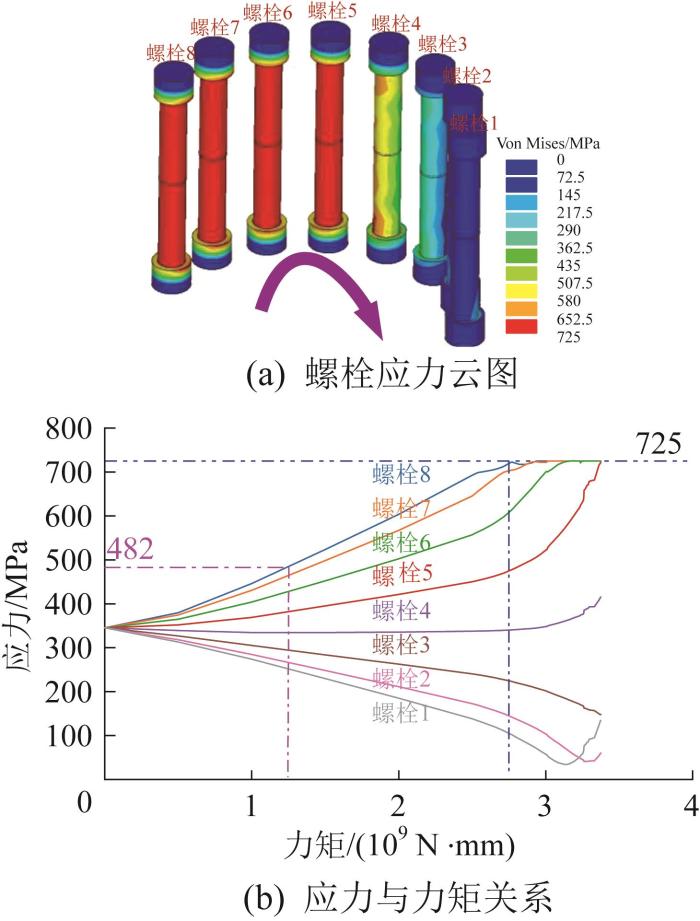

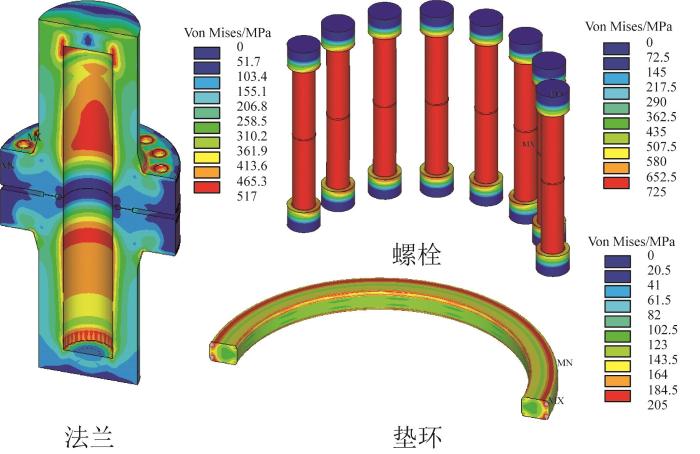

法兰本体材料的屈服强度为517 MPa,抗拉强度为655 MPa;螺栓材料的屈服强度为725 MPa,抗拉强度为862 MPa。材料弹性模量设置为2×105 MPa,泊松比设置为0.3。螺栓、法兰本体的本构模型采用理想弹塑性模型。

4.2 模拟计算工况

首先,分析法兰结构在工作状态下的强度。根据实际工作情况,对法兰结构进行应力强度分析时,设置以下载荷工况。

1)预紧工况。分别对各个螺栓施加预紧力。

2)水压工况。保持螺栓预紧力,施加1.25倍额定压力即215 MPa;

3)额定工况。保持螺栓预紧力,施加172.4 MPa压力。

在预紧工况下法兰承受螺栓传递的载荷。在预紧时,预紧力为螺栓屈服强度的50%,单个M70螺栓的预紧力Ft为:

其次,分析法兰结构的极限承载能力。法兰可能会受到内压、扭矩、拉力三种不同的载荷,为此,需对法兰进行以上3种工况下的评价。

1)按ASME BPVC VIII-3标准中极限载荷的弹塑性分析方法,在螺栓预紧后,施加1.8倍额定内压载荷。若法兰结构计算收敛,则其满足超高压要求。

2)评价法兰承受扭矩的能力。在额定工况下,对法兰端部施加扭矩,计算其极限扭矩。

3)评价法兰承受抗拉的能力。在额定工况下,对法兰端部施加拉伸载荷,计算其极限拉力。

4.3 有限元分析结果及其论证

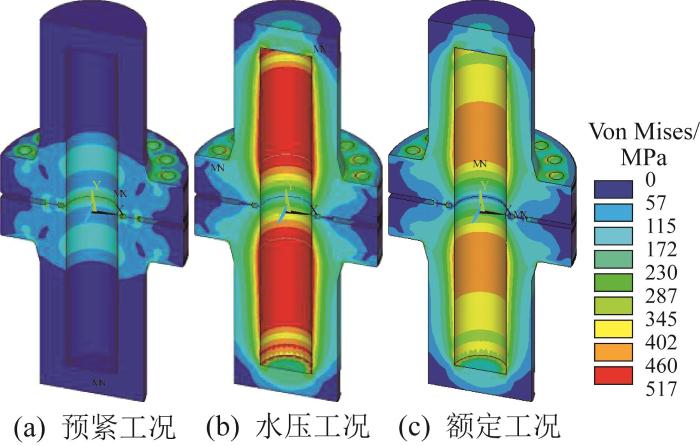

1)法兰强度验证。

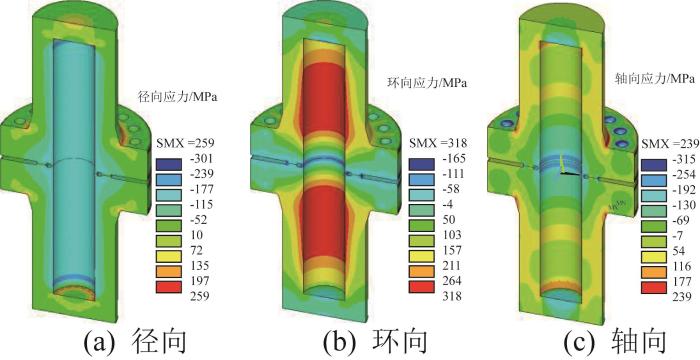

图12

图12

各工况下法兰结构应力云图

Fig.12

Stress nephograms of flange structure under various operating conditions

图13

图13

额定工况下法兰结构各方向应力云图

Fig.13

Stress nephograms of flange structure in various directions under rated condition

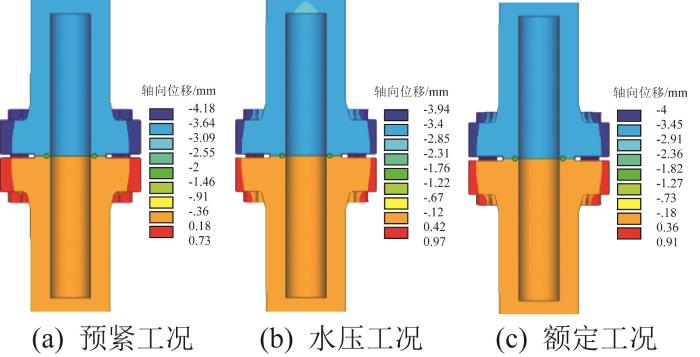

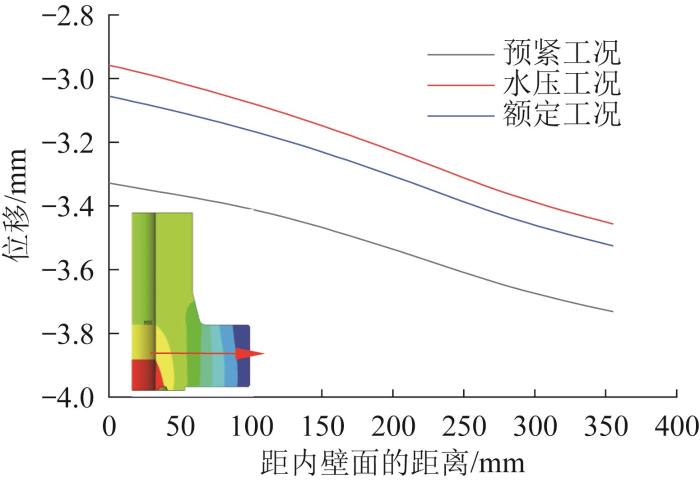

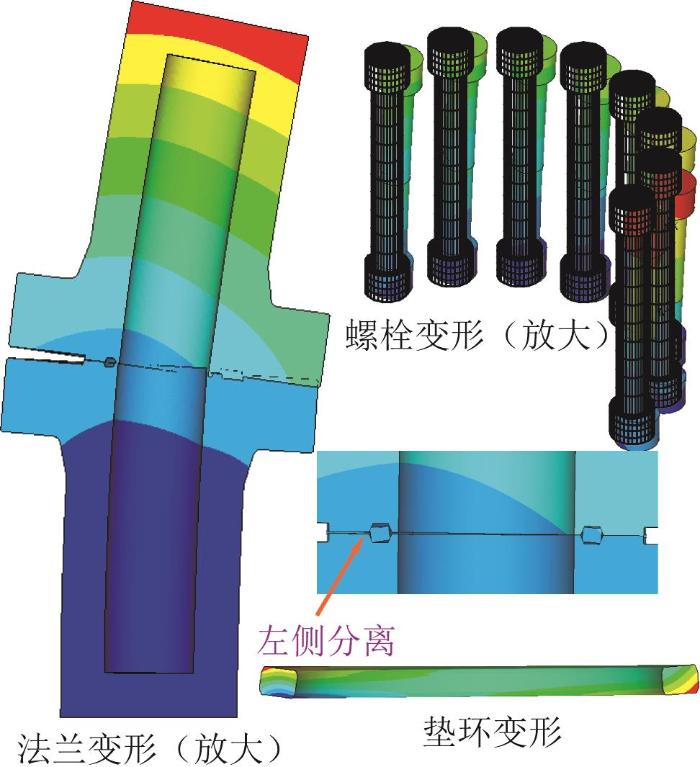

法兰结构在各工况下的轴向位移云图如图14所示。由图可知,法兰的变形较小,额定工况下最大位移为4 mm,相对上下法兰的初始间隙(3 mm),仅有1 mm的变形。

图14

图14

各工况下法兰结构轴向位移云图

Fig.14

Axial displacement nephograms of flange structure under various operating conditions

上下法兰之间凸面的接触压力云图如图15所示。由图可知,在螺栓载荷引起的弯矩作用下,仅有法兰凸面的外侧接触,符合实际情况,说明有限元计算合理。即使在水压工况下上下法兰也存在接触,说明施加的螺栓预紧力能够满足使用要求。

图15

图15

各工况下上下法兰之间凸面的接触压力云图

Fig.15

Contact pressure nephograms of convex surface between upper and lower flanges under various operating conditions

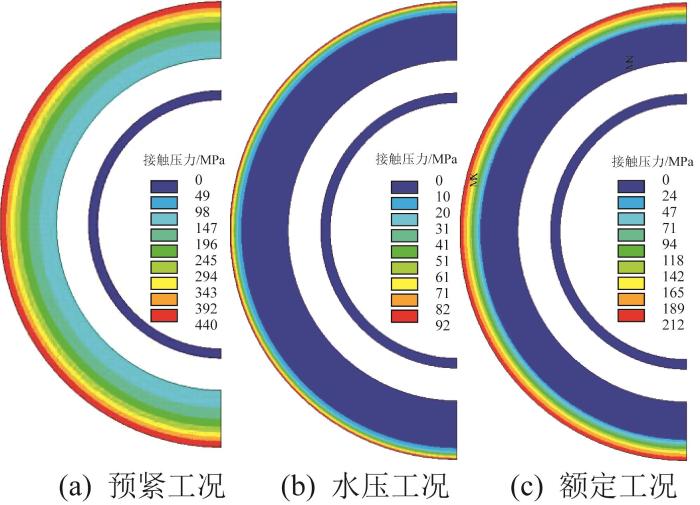

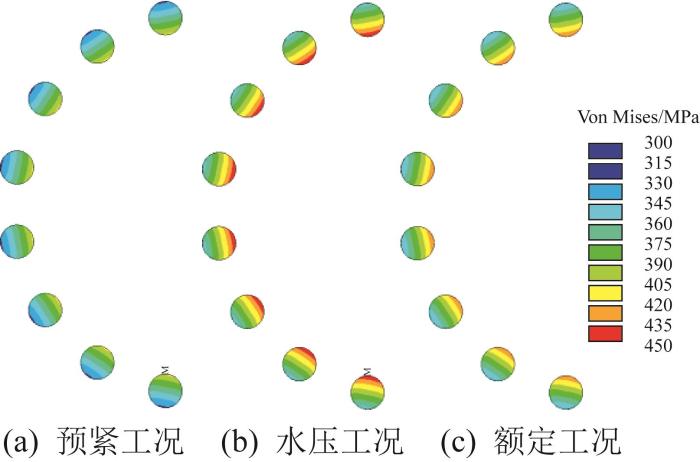

2)螺栓强度验证。

图16

图16

水压工况下螺栓应力云图

Fig.16

Stress nephograms of bolt under hydrostatic test condition

图17

图17

各工况下螺栓中间截面应力云图

Fig.17

Stress nephograms of bolt middle section under various operating conditions

3)法兰刚度验证

式中:

图18

表5 法兰刚度系数计算结果

Table 5

| 工况 | 内外缘位移差/mm | tan Φ/10-3 | Φ/(°) | J |

|---|---|---|---|---|

| 预紧工况 | 0.304 | 1.14 | 0.065 | 0.218 |

| 水压工况 | 0.381 | 1.43 | 0.082 | 0.273 |

| 额定工况 | 0.357 | 1.34 | 0.077 | 0.256 |

3)法兰裕量评估。

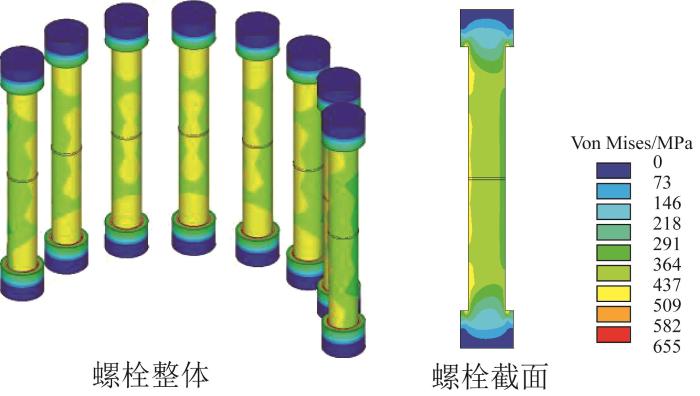

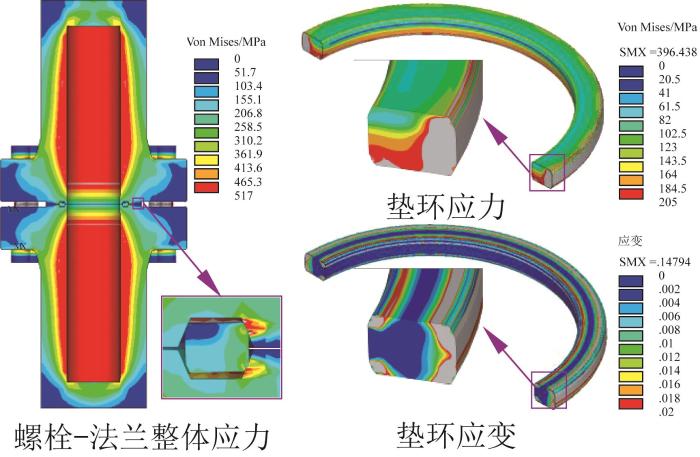

在极限内压即1.8倍额定压力(310 MPa)下法兰结构的应力和应变云图如图19所示。由图可知:在厚度方向法兰未完全屈服,结构仍保有一定的承载能力;垫环在超高压下发生了严重的塑性变形,部分区域的应变超过了2%,因此垫环在超高压条件下会首先发生失效。

图19

图19

极限内压下法兰结构应力和应变云图

Fig.19

Stress and strain nephograms of flange structure under ultimate internal pressure

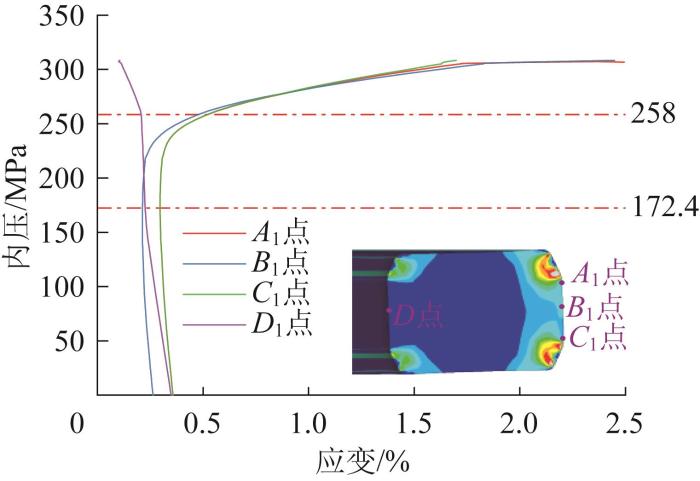

垫环发生有效的弹塑性变形是密封的关键。本文采用垫环在最低屈服强度下的真实应力—应变曲线,垫环关键位置的内压—应变曲线如图20所示。由图可知:在1.5倍额定压力(258 MPa)的水压试验压力下,垫环的应变较小(外侧为0.5%左右),仍能有效密封;垫环外侧的应变则随内压的增大而增大,垫环内侧(D1点)的应变随着内压的增加而减小。这是因为在螺栓预紧力作用下,垫环内侧与垫环槽接触,垫环已经产生了局部的弹塑性变形,具有初始密封效果,垫环的残余塑性变形与内压相互作用,应力重新分布。

图20

额定工况下法兰在附加弯矩作用下的变形如图21所示。由图可知:在弯矩作用下法兰发生偏转,垫环变形,过大的弯矩会导致螺栓和密封失效。

图21

图21

额定工况下法兰结构在附加弯矩作用下的变形示意

Fig.21

Deformation of flange structure under additional bending load under rated condition

图22

图22

极限状态下螺栓应力及其与力矩的关系曲线

Fig.22

Relationship curves between stress of bolt and bending load at ultimate state

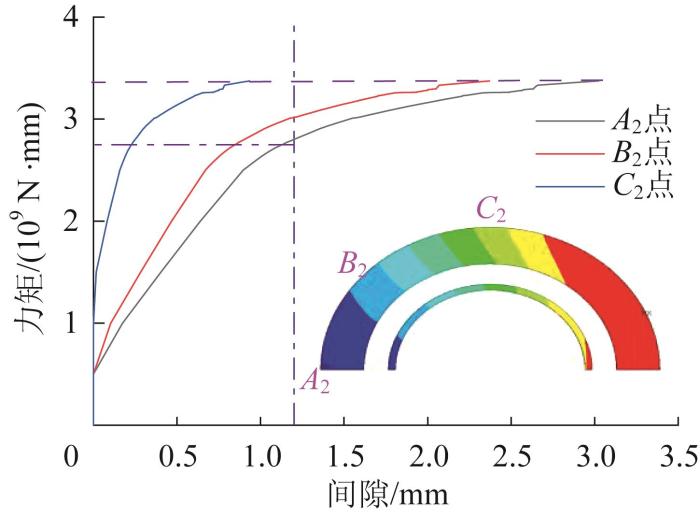

此外,在弯矩作用下上下法兰凸台间隙在一侧会增大。上下法兰凸台间隙与力矩的关系曲线如图23所示。由图可知,随着弯矩增大,左侧间隙越来越大,以致密封泄漏。设计法兰时,在理想压缩状态下两法兰凸台之间的距离设定为1.2 mm。当法兰凸台间的最大间隙为1.2 mm时,理论上法兰在额定工况下的极限弯矩为2.75×109 N·mm。

图23

图23

上下法兰凸台间隙与力矩的关系曲线

Fig.23

Relationship curves between upper and lower flange boss clearance and bending load

额定工况下,在极限拉伸载荷(1.25×106 N)作用下法兰结构的应力云图如图25所示。由图可知,在较大的拉伸载荷作用下,因法兰整体的刚度较大,螺栓早于法兰失效,法兰、垫环大部分还处于弹性范围内。取安全系数为2,在额定工况还能承受6.25×105 N的拉伸载荷。

图24

图24

极限拉伸载荷作用下法兰结构应力云图

Fig.24

Stress nephograms of flange structure under ultimate tensile load

5 结论及建议

1)某公司生产的四通法兰采用了传统设计方法,以确保水压试验时内壁不发生屈服。该法兰结构选用了标准BX型垫环,存在体积庞大、安装不便、壁厚过大、热处理困难等问题。其从适用角度满足要求,但存在垫环失效的风险。

2)法兰的结构尺寸受到多个因素的影响。其主控因素是水压试验的压力,建议设计时水压试验压力为额定压力的1.25倍;宜参考超高压容器设计标准,按弹塑性理论进行承载分析。

3)对于175 MPa设备,作者建议采用本体F22低合金钢,流体接触内表面堆焊625镍基合金,以达到HH-NL级别。设备的最小径比取2,同时提高材料的冲击功。

4)采用本文提出的轻量化设计方法,能使法兰的体积减小60%。通过弹塑性有限元计算,表明其强度、刚度能够满足要求;额定工况下,在附加内压、拉伸、弯矩作用下均有较大的安全裕量。

5)在超高压内压作用下,垫环因塑性变形过度而首先失效,法兰不会爆破失效;额定工况下,螺栓会因额外的拉伸载荷作用而发生失效,法兰会因弯矩过大而发生密封泄漏。

参考文献

中国石油深层、超深层油气勘探进展与启示

[J].

Progress and implications of deep and ultra-deep oil and gas exploration in PetroChina

[J].

万米超深层油气钻完井关键技术面临挑战与发展展望

[J].

Challenges and development prospects of oil and gas drilling and completion in myriametric deep formation in China

[J].

深地塔科1井钻井设计关键技术

[J].

Key technologies for drilling design of Well Shendi take-1

[J].

万米科学超深井钻完井现状与展望

[J].

Present situation and prospect of drilling and completion of 10 000 meter scientific ultra deep wells

[J].

Specification for 30 000 psi flanged wellhead equipment first edition: API 6AB-1983[S] Washington: API

Design method combining API and ASME codes for subsea equipment for HP/HT conditions up to 25, 000-psi pressure and 400°F temperature

[J].

特高压平板闸阀设计与密封性能分析

[J].

Design and analysis of sealing performance of UHP plate gate valve

[J].

螺栓法兰接头安全密封技术(三): 法兰的设计选用及其承载能力评估

[J].

Safe sealing technology for bolted flange connection (3): selection and design of flange and assessment of its load bearing capacity

[J].

Structural integrity and sealing behaviour of bolted flange joint: a state of art review

[J].

Design of high-pressure integral and welding neck flanges with pressure-energized ring joint gaskets

[J].

油井井口装置法兰用BX型压力自紧式密封垫环

[J].

BX pressure self-tightening gasket ring for flange of oil well wellhead device

[J].

Sealability of API R, RX, & BX ring gaskets

[C]//

BX flange analysis: significance of gasket on load capability of a subsea connection

[C]//

Structural capacities of flanged joints

[C]//

Structural capacity estimation of subsea flanges using various codes and standards

[C]//ASME 2024 Pressure Vessels & Piping Conference, Bellevue,

Subsea flanges, comparison between conventional API 6A type 6BX flange and SPO compact flange designs

[C]//

175MPa套管头产品材料性能分析

[C]//

Analysis of Material Properties of 175MPa Casing Head Products

[C]//

压裂井口超高压非标 法兰组合载荷试验研究

[J].

Experimental study on combined load of ultrahigh pressure non-standard flange at fracturing wellhead

[J].

Strength and tightness analysis of wellhead flange connections considering ultrahigh-pressure conditions

[J].

压力容器中八角垫密封设计的研究

[J].

Research on the sealing design of octagonal gasket in pressure vessel

[J].

金属八角垫与CL2 500管法兰的设计及标准化

[J].

Design and standardization of CL2 500 pipe flange and metal octagonal gasket

[J].

Materials and corrosion history with labarge Madison production: a 20 year story of success

[C]//

Application limits for martensitic stainless steel forged bar-stock alloy UNS S41500 (F6NM)

[C]//

Discussion of the background of the design margins in API 17TR8 HPHT design referencing ASME VIII division 3

[C]//

The strength and minimum wall thickness of wellhead equipment for ultrahigh-pressure oil and gas wells

[J].

超高压井口设备壳体基于断裂力学的安全评价研究

[J].

Evaluation and analysis of the shell of ultra-high pressure wellhead equipment based on fracture mechanics

[J].

对API 6A规范设计强度限制准则的探讨

[J].

Discussion on the design strength limit criterion of API 6A specification

[J].

国内外标准中压力容器水压试验要求对比分析

[J].

The comparing analysis of the domestic and foreign standards pertaining pressure vessel hydraulic test

[J].

压力容器水压试验压力及其利弊分析

[J].

Pressure for hydrostatic test of pressure vessel and its advantages and disadvantages

[J].

对GB 150《压力容器》有关内容的商榷: 试验压力值的确定及相关问题

[J].

Deliberation of some contents in GB150 "Pressure Vessel”

[J].

压力容器法兰的合理设计原理与方法

[J].

Rational design principle and method of pressure vessel flange

[J].

Development of BOP API flange capacity using simulation approach

[C]//

Design of high-pressure cylindrical shells against plastic collapse

[C]//

机械螺栓法兰连接的有限元力学模型比较研究

[J].

Comparative evaluation of finite element models for mechanical structures with bolted joints

[J].

ASME规范中材料应力应变的数值化表征方法研究

[J].

Study of formula method for expression of stress-strain curve in ASME code

[J].