液压系统流量大小及流体流动方向的调节方法主要有传统的节流调节法、容积调节法以及随着电机变频调速技术的进步而出现的变转速流量调节方法。节流调节法是利用节流孔来控制流量,不可避免地存在较大的节流损失;容积调节则需要复杂的变排量机构,其结构通常比液压阀复杂得多;电机变转速调节难以与固定转速设计的泵相匹配,尤其在频繁带载启动的工况下更为突出[1 ] 。因此,对液压系统流量调节和控制的研究具有重要意义。

目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节。毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域。

在目前“定量液压泵-变量液压电机”的方案中,由高速二进制开关组件控制离散流体的方法不会产生能量损耗[8 ] 。将高速开关组件作为变量泵变量机构的设计于2001年最先提出[9 ] ,此后学者们对通过产生离散流体进行流量调控的方法进行了大量研究[10 -18 ] ,其核心都是利用高速开关电磁阀这一新型元件来实现流体脉宽调制的功能。然而目前常用的高速开关电磁阀仍然存在流量脉动影响控制精度的缺陷,因此双向变量机构有待于进一步研究。

采用流体脉宽调制的方法控制液压系统的流量或压力是一种新的设计理念。作者基于该理念,提出了流体脉宽调制双向变量机构的新构型。该双向变量机构有2个工作位,对应着泵出口与负载、油箱相通的2个状态:泵出口与负载相通为“1”位,与油箱相通为“0”位;通过阀芯的轴向移动实现对流体脉宽调制占空比的控制。该双向变量机构具有三位四通开关阀的功能,与定量液压泵组合,实现液压泵、马达(液压缸)流量大小及方向的调节和控制。

1 双向变量机构结构及工作原理分析

1.1 流体脉宽调制

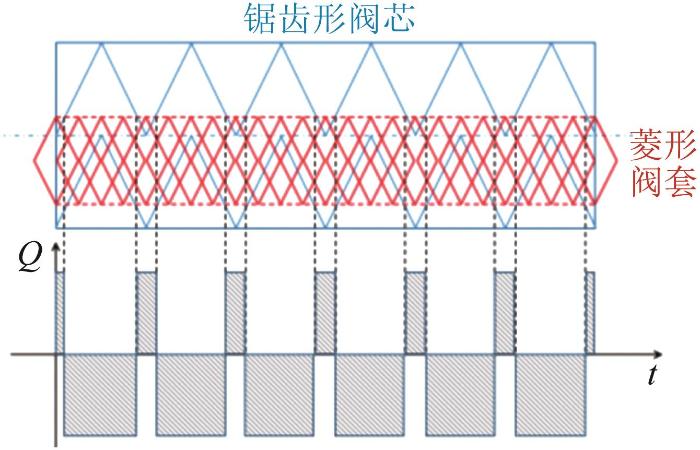

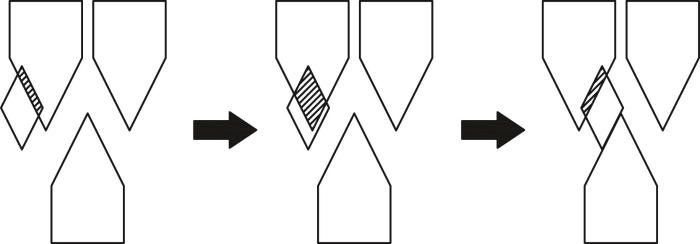

随着数字液压技术的兴起,高速开关阀的响应速度不断提高。液压系统的流体通过高速开关阀而成为高频离散流体[19 ] 。流体脉宽调制原理如图1 所示。流体通过特殊设计的阀口,其流量主要取决于阀口沟通时间,与阀口开度无关。

图1

图1

流体脉宽调制原理示意

Fig.1

Schematic of principle of fluid pulse width modulation

类似于电子领域中脉冲宽度调制技术的PWM(pulse width modulation,脉冲宽度调制)波[20 ] ,流体脉宽调制是指在高压(负载)支路和低压(油箱)支路之间快速高频切换,输出离散流量。高压支路的相通时间占总相通时间的百分比即为流体脉宽调制占空比。

1.2 双向变量机构的结构

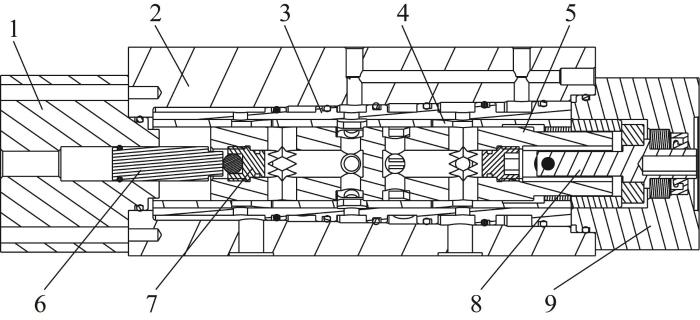

双向变量机构的结构如图2 所示。它具有阀芯、内层阀套和外层阀套,阀体一侧用端盖密封,另一侧装有用于驱动阀芯旋转的电机的轴承座,阀芯可以在阀套内自由转动和滑动。当阀芯转动时,阀芯窗口与阀套窗口的相通关系会发生周期性的变化;当阀芯滑动时,对流量以流体脉宽调制的方式进行控制与分配,使流入系统的油液量符合负载所需,多余的油液则直接流回油箱。

图2

图2

双向变量机构的结构

1—轴承座;2—壳体;3—外层阀套;4—内层阀套;5—阀芯;6—传动轴;7—内螺纹堵头;8—弹簧座(弹簧未画出);9—端盖。

Fig.2

Structureof bidirectional variable mechanism

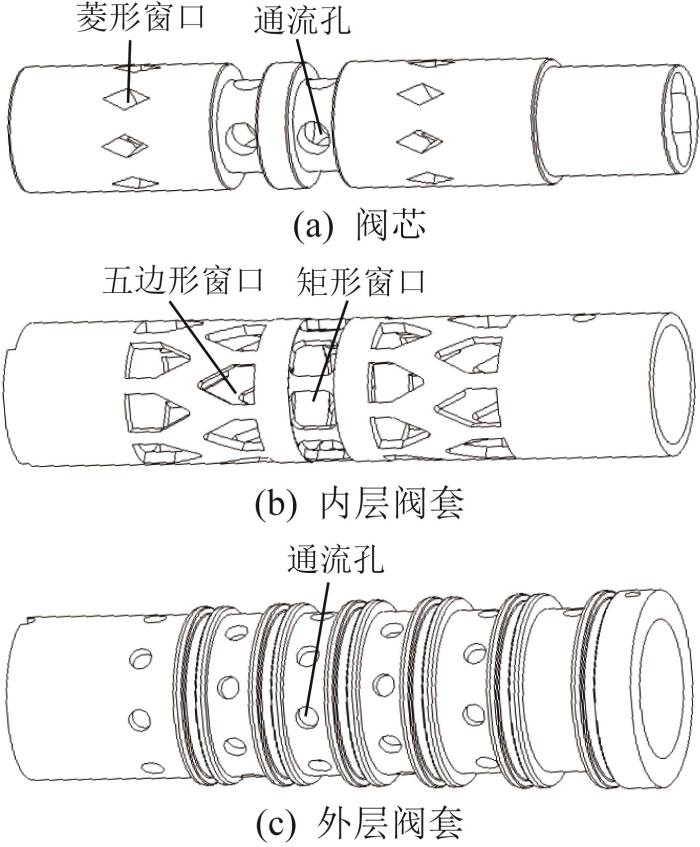

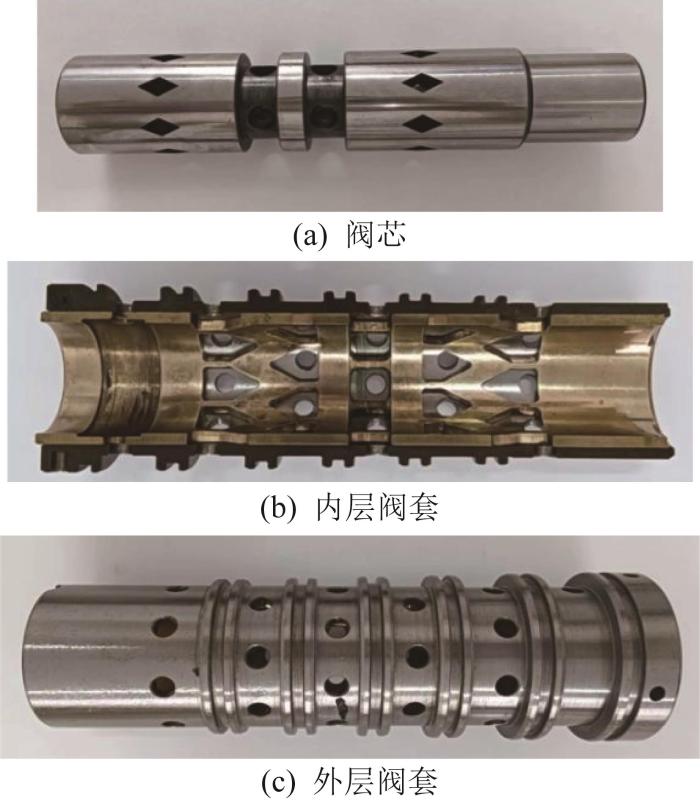

阀芯和阀套的结构如图3 所示。阀芯有2个台肩,每个台肩上均匀分布着8个菱形窗口。内层阀套上分布着与每列阀芯台肩对应的2列特殊五边形窗口,同侧的2列五边形窗口交错分布。外层阀套轴肩两侧的4列通流孔对应着两侧的回油口与负载口。此外,阀芯中部的2列通流孔、内层阀套中部的1列矩形窗口及外层阀套中部的1列通流孔连通进油口,引导油液自外层阀套进入阀芯后沿着菱形窗口流出。当阀芯在电机驱动下旋转时,阀芯左右两侧的菱形窗口与内层阀套上对应的成对五边形窗口交错沟通,使流体周期性地到达外层阀套上不同列的通流孔,进而不断地从两侧的回油口与负载口交替输出。

图3

图3

阀芯和阀套的结构

Fig.3

Structure of spool and valve sleeve

调节阀芯的轴向位置,就能调控其两侧菱形窗口分别与对应的成对五边形窗口相通时形成的负载口和回油口的平均过流面积,则流入回油口和负载口的平均流量相应地得到调节和控制。

1.3 双向变量机构的工作原理

图4

图4

双向变量机构工作原理示意

Fig.4

Schematic of operation principle of bidirectional variable mechanism

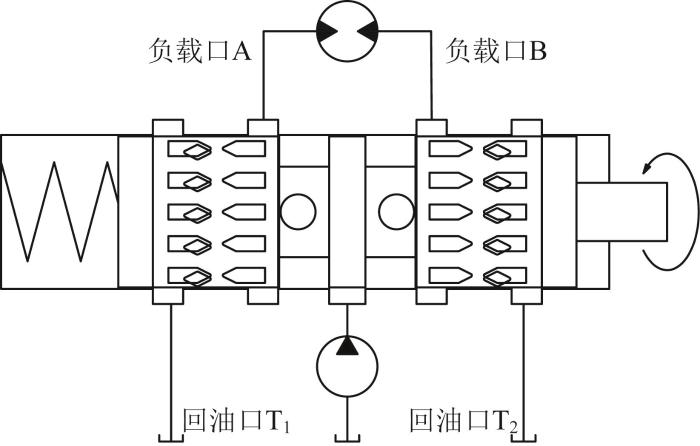

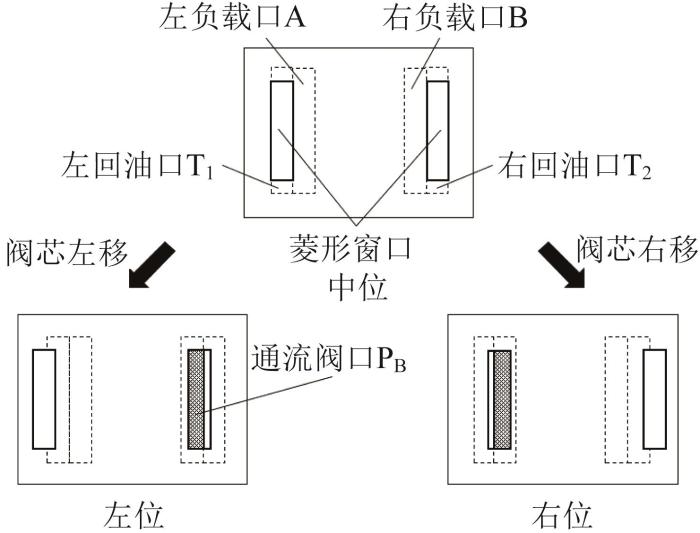

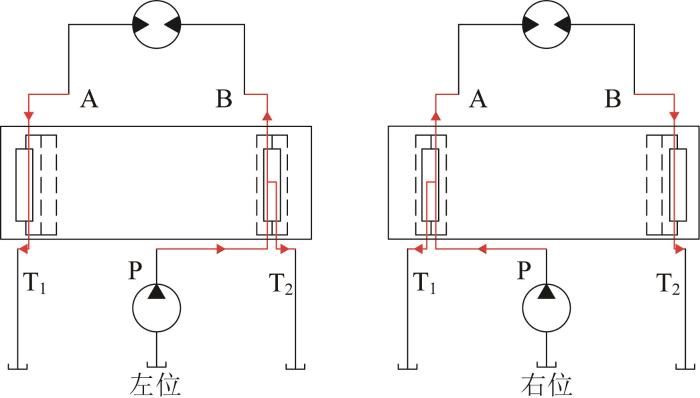

双向变量机构与定量液压泵相结合,实现双变量泵功能。双向变量机构处于“0”位时,阀芯中间的台肩处于阀套进油口的中间位置,两侧对称分布。进油口与两端回油口同时连通,两侧同时回油,负载口A、B关闭。此时变量机构进油口与回油口完全沟通,泵处于卸荷状态,油液经两侧阀芯的流通孔流至两端回油口。

通过外接控制机构使阀芯受到的轴向弹簧力与控制压力不平衡,阀芯沿轴向移动而偏离初始中位,导致阀芯与阀套之间的阀口面积发生变化,占空比的改变使得流量的大小及方向发生相应变化。当变形后的弹簧所产生的弹簧力与施加的控制压力重新达到平衡时,运动的阀芯则在新的平衡位置稳定下来。

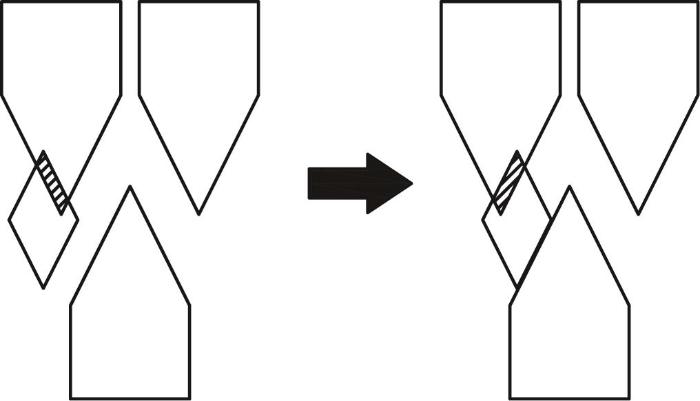

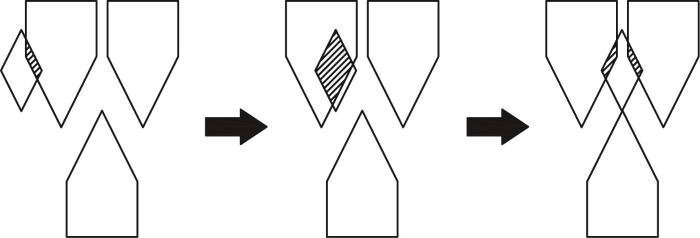

阀口过流面积的变化如图5 所示。以菱形窗口中位为起点,阀芯向左移动会使右侧负载口B与阀芯菱形窗口之间通流阀口PB 的面积增大,右侧回油口T2 与阀芯菱形窗口之间的面积减小,即一个周期内油液流入负载口的时间增加,流入回油口的时间减少,占空比增大,导致从右侧流出的流量增多。若阀芯向右移动,则占空比减小,导致从右侧流出的流量减少。

图5

图5

阀口过流面积变化示意

Fig.5

Schematic of change of flow area at valve port

流体流动方向的变化如图6 所示。当控制压力小于弹簧预紧力时,阀芯的最终平衡位置处于左位,通流阀口PB 开放,而另一侧的通流阀口PA 关闭,流量从右侧负载口B输出后自左侧回油口T1 流出;当控制压力大于弹簧预紧力时,阀芯的最终平衡位置处于右位,PA 开放,PB 关闭,流量从左侧负载口A输出后自右侧回油口T2 流出。

图6

图6

流体流动方向变化示意

Fig.6

Schematic of change of flow direction

由于阀口平均面积的变化近似与阀芯轴向位移值成正比关系,而阀芯轴向位移又与控制压力正相关,因此,只需要通过调节控制压力,就能改变周期内阀口平均面积,进而调控流量大小,在双向输出的基础上实现变量输出的功能。

1.4 双向变量机构阀口过流面积计算

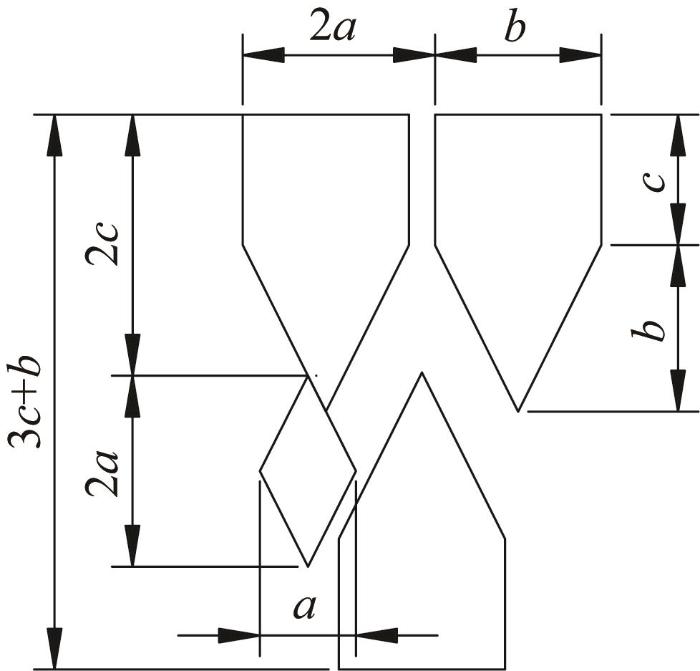

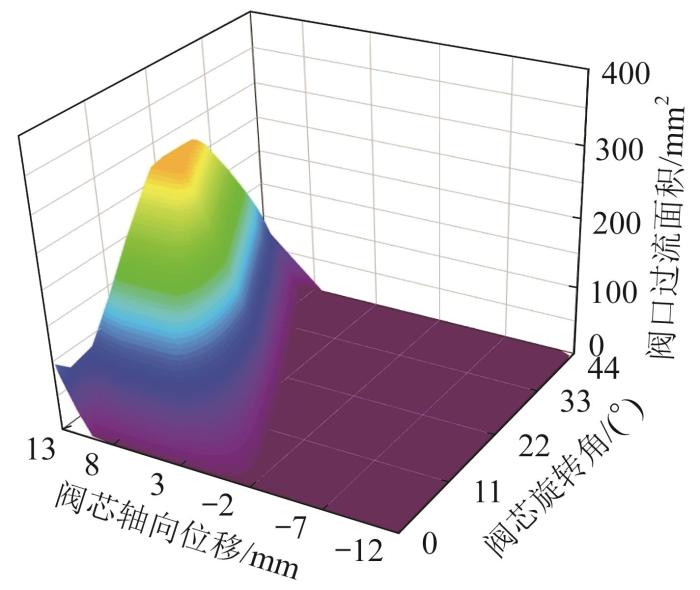

随着阀芯旋转,阀芯的菱形窗口与对应的2列阀套窗口交错沟通,形成周期性变化的阀口过流面积;当阀芯沿轴向移动时,阀口过流面积梯度得以调整。当双向变量机构处于中位时,其单侧的阀口过流面积如图7 所示(已忽略圆角)。图中:设定菱形窗口的短对角线长度为a ,一个周期内转过的周向长度和菱形窗口的长对角线长度都为2a ;设五边形窗口底边长度为b ,底部直侧边长度为c ,则回油口和负载口总的轴向高度为3c +b 。

图7

图7

阀口过流面积示意

Fig.7

Schematic of flow area at valve port

由于阀芯、阀套左右两侧的窗口对称排布,且两侧回油口与负载口的五边形窗口也对称,因此对单侧负载口的阀口过流面积进行计算。以阀芯右侧台肩为例,阀芯左移为正方向,五边形窗口左侧斜边所在直线与菱形窗口顶部斜侧边所在直线重合时为阀芯旋转的起始位。阀芯旋转时,阀口过流面积逐渐增大后逐渐减小直至阀口闭合,完成一个周期。设处于同一轴肩上的菱形窗口个数为N ,一个周期内阀芯转动的角度为θ n ,则有:

θ n = 2 π N (1)

阀芯的轴向位移区间为[-b -c +a , b +c -a ]。设阀芯轴向位移为d ,当d ∈ b -c +a , -b +c ]时,菱形窗口未与负载口侧的五边形窗口沟通,阀口过流面积为0;当d ∈ b +c , b +c -a ]时,菱形窗口与五边形窗口形成了阀口过流面积,如图8 所示。

图8

图8

d [ - b +c, b +c +a ]

Fig.8

Schematic of change of flow area at valve port with d ∈[-b +c, -b +c +a ]

θ 0 = d + b - c r (2)

A s = N r 2 θ θ 0 - θ , θ ∈ [ 0 , θ 0 ] 0 , θ ∈ [ θ 0 , θ n ] (3)

当d ∈ b +c +a , c ]时,阀口过流面积的变化如图9 所示。

图9

图9

d [ - b +c +a , c ]

Fig.9

Schematic of change of flow area at valve port with d ∈[-b +c +a , c ]

A s = N r θ a , θ ∈ 0 , θ 0 - a r N r 2 θ θ 0 - θ , θ ∈ θ 0 - a r , a r N r θ 0 - θ a , θ ∈ a r , θ 0 0 , θ ∈ [ θ 0 , θ n ] (4)

当d ∈ c , -b +c +2a ]时,一个周期内负载口侧阀口过流面积的变化与图9 类似,则:

A s = N r θ 1.5 r θ + c + a - d , θ ∈ 0 , d - c 2 r N r θ a - N d - c - r θ 2 , θ ∈ d - c 2 r , d - c r N r θ a , θ ∈ d - c r , θ 0 - a r N r 2 θ θ 0 - θ , θ ∈ θ 0 - a r , a r N r θ 0 - θ a , θ ∈ a r , θ 0 - d - c r N r θ 0 - θ a - N d - c - r θ 0 - θ 2 , θ ∈ θ 0 - d - c r , θ 0 - d - c 2 r N r θ 0 - θ 1.5 r θ 0 - θ + c + a - d , θ ∈ θ 0 - d - c 2 r , θ 0 0 , θ ∈ [ θ 0 , θ n ] (5)

当d ∈ b +c +2a , b +c -a ]时,由于θ0 >θ n ,在一个周期内存在菱形窗口与相邻两个五边形窗口同时沟通的阶段,则阀口过流面积的变化如图10 所示。

图10

图10

d [ - b +c +2a , b +c a ]

Fig.10

Schematic of change of flow area at valve port with d ∈[-b +c +2a , b +c -a ]

f θ , d = N r θ 1.5 r θ + c + a - d , θ ∈ 0 , d - c 2 r N r θ a - N d - c - r θ 2 , θ ∈ d - c 2 r , d - c r N r θ a , θ ∈ d - c r , a r N a 2 , θ ∈ a r , θ 0 - a r N r θ 0 - θ a , θ ∈ θ 0 - a r , θ 0 - d - c r N r θ 0 - θ a - N d - c - r θ 0 - θ 2 , θ ∈ θ 0 - d - c r , θ 0 - d - c 2 r N r θ 0 - θ 1.5 r θ 0 - θ + c + a - d , θ ∈ θ 0 - d - c 2 r , θ 0 (6)

A s = f θ , d + f d + b - c - 2 a r - θ , d , θ ∈ 0 , d + b - c - 2 a r f θ , d , θ ∈ d + b - c - 2 a r , θ n (7)

根据以上A s 的解析式,可以得到负载口侧阀口过流面积随阀芯旋转角度、阀芯轴向位移的变化情况。根据设计,取a =5.85 mm,b =10.2 mm,c =8 mm,得到的负载口侧阀口过流面积如图11 所示。

图11

图11

负载口侧阀口过流面积

Fig.11

Flow area at valve port at load port side

2 双向变量机构流量特性仿真分析

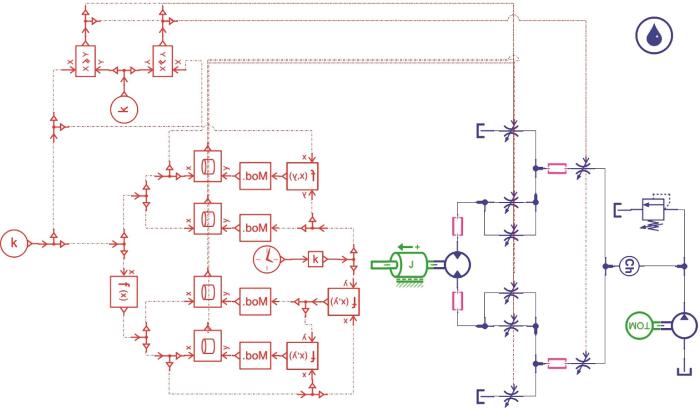

双向变量机构阀控液压马达系统的AMEsim仿真模型如图12 所示。它包括左侧的信号模拟区域和右侧的物理模拟区域两部分,包含双向变量机构、信号源、定量泵、电机、溢流阀及液压马达等模块。双向变量机构模块可简化为1个恒定的流量输入口和5个随时间而变开口面积的出口。

图12

图12

双向变量机构阀控液压马达系统的AMESim 仿真模型

Fig.12

AMESim simulation model of valve-controlled hydraulic motor system of bidirectional variable mechanism

信号模拟区域由变量模块和判断模块组成。变量模块主要由4个二维查表元件构成,内置双向变量机构的阀口过流面积模型,输入某一时刻的阀芯旋转角度和阀芯轴向位移,就能输出对应的阀口过流面积信号;判断模块由简单的比较运算符元件构成,通过对比预设值与阀芯轴向位移值,将结果作为判断信号而向右侧输出,来控制各个阀口的接通顺序。

物理模拟区域的右侧是电机与定量液压泵组成的恒流液压源,支路上有起安全保护作用的溢流阀;中间部分的数个可变节流元件用来模拟双向变量机构。其中:控制阀口过流面积的4个可变节流元件从信号模拟区域接收对应的阀口过流面积信号,实时改变开口大小,来模拟阀芯旋转过程中4个阀口过流面积的周期性变化;控制流量方向的4个可变节流元件从信号模拟区域接收判断信号,来实时改变流体的路径与方向。

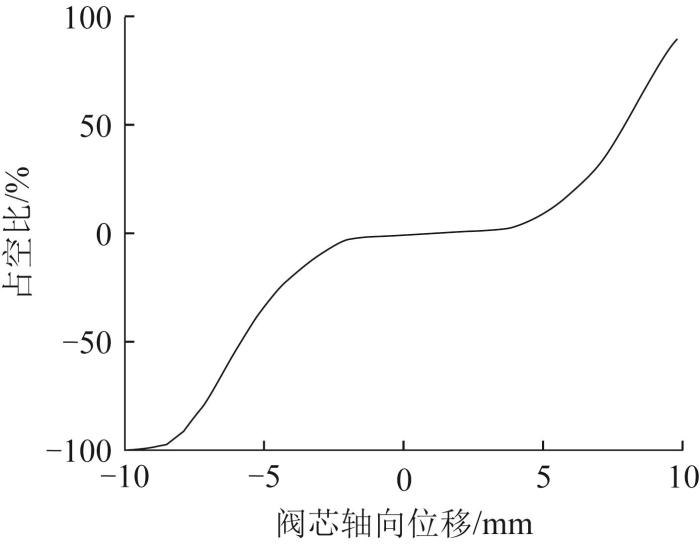

将马达设置为空载,将到达马达的流量作为判断流体输出大小和方向的依据。变更阀芯轴向位移进行仿真,得到不同阀芯轴向位移下双向变量机构输出的稳态流量。由于占空比为输出时间与周期的比值,双向变量机构输出的稳态流量可表示为总流量与占空比的乘积,即可得到占空比—阀芯轴向位移曲线,如图13 所示。

图13

图13

占空比—阀芯轴向位移仿真曲线

Fig.13

Simulation curve of duty cycle-spool axial displacement

由图13 可知:占空比—阀芯轴向位移曲线呈现对称特性,除了中部存在一个斜率较小的平缓区,在位移正、负方向上都有一个线性度良好的增长区间,且最大可变流量为60 L/min输入流量的100%;流量大小随着阀芯移动距离的增加而增大,且方向与阀芯位移方向相同。可见,双向变量机构能够在一定范围内实现双向变量功能,通过改变阀芯的位置,输出大小、方向可变的可控流量。

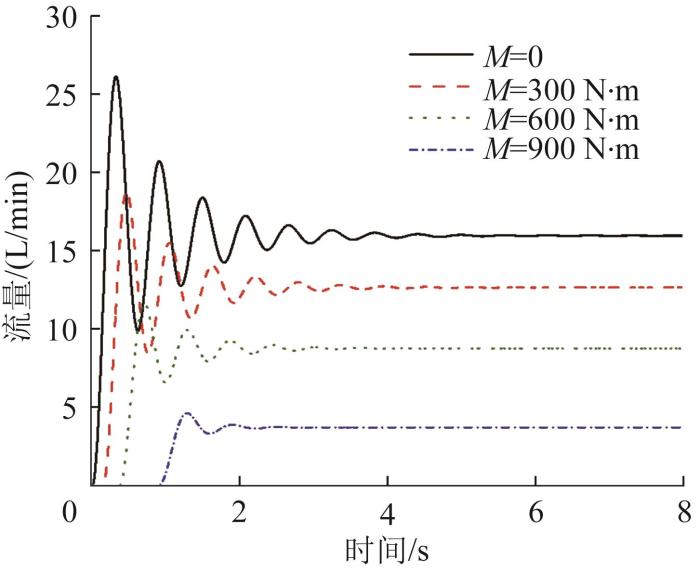

设置阀芯轴向位移为7 mm。通过增大马达静/动摩擦力矩对马达施加负载M ,得到不同负载下流量仿真曲线,如图14 所示。由图可知,随着马达负载的增大,机构输出的稳态流量降低。

图14

图14

不同负载下双向变量机构输出流量仿真曲线

Fig.14

Simulation curves of output flow of bidirectional variable mechanism under different loads

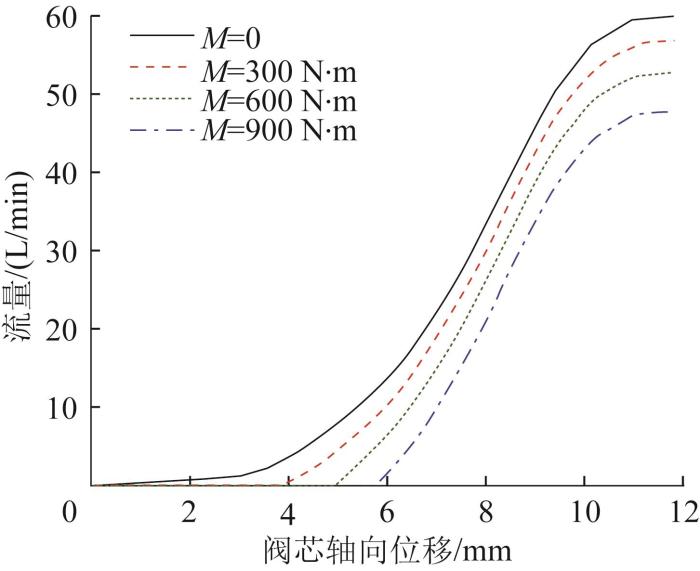

不同负载下系统输出的稳态流量仿真曲线如图15 所示。由图可知,以静/动摩擦形式存在的负载力矩会使双向变量机构的稳态流量减小,其减小的流量与增大的负载力矩之间存在接近线性的正相关关系。

图15

图15

不同负载下双向变量机构输出的稳态流量仿真曲线

Fig.15

Simulation curves of steady state output flow of bidirectional variable mechanism under different loads

3 试验研究

3.1 试验台搭建

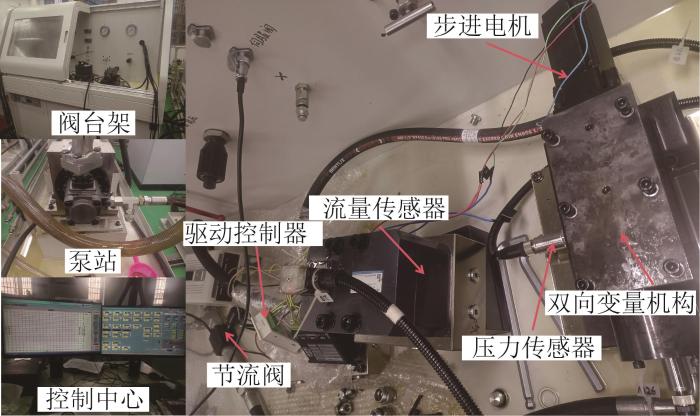

搭建双向变量机构与定量液压泵组合系统的试验台,试验台相关设备如图16 所示。试验中使用的传感器有压力传感器和流量传感器两种。其中:压力传感器的型号为意大利GEFRAN集团公司生产的KSEEZB06CMV,采样频率为6 kHz,测量范围为0~60 MPa;流量传感器的型号为德国KRACHT公司生产的VC5K1F1P2SH,测量范围为0.001~700 L/min,测量误差为0.05%。由于控制中心软件的限制,流量传感器的测量精度为0.3 L/min,最大采样频率为100 Hz。试验台还包括提供液压油源的液压泵站、安装并固定双向变量机构的阀台架、控制步进电机的电源及驱动系统以及用于监控测试系统并进行数据分析的控制中心,此外还有管道、油箱和散热器等相关设备。

图16

图16

试验台相关设备

Fig.16

Related equipment of test bench

双向变量机构固定在特制的阀座上,通过步进电机驱动阀芯旋转。其壳体内部的阀芯和阀套如图17 所示。

图17

图17

阀芯和阀套实物

Fig.17

Physical map of spool and valve sleeve

3.2 试验原理

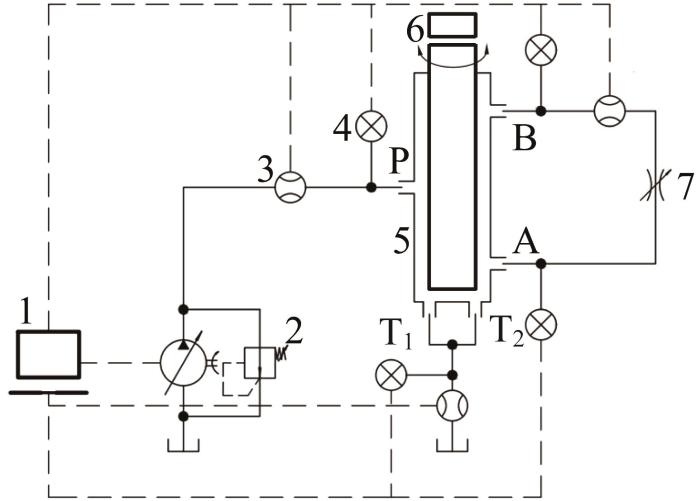

双向变量机构试验原理如图18 所示。通过外置机构调整阀芯位置,对流体脉宽调制占空比进行调节;阀芯的旋转运动由可调节转速的步进电机驱动,通过其转速的改变来调节流体脉宽调制波形的频率;在双向变量机构的进油口P、负载口A和B、回油口T1 和T2 汇流处设有压力传感器,用来实时监控并输出对应的压力数据;2个负载口互相连接,在其连线上设有模拟负载的节流阀和监控并输出流量数据的流量传感器;整个系统的流量由变量泵提供,试验数据由数据采集系统从各个传感器采集,并汇总至控制中心进行分析与处理。

图18

图18

双向变量机构试验原理示意

1—控制中心;2—溢流阀;3—流量传感器;4—压力传感器;5—双向变量机构;6—步进电机;7—负载。

Fig.18

Schematic of test principle of bidirectional variable mechanism

3.3 压力波形试验结果

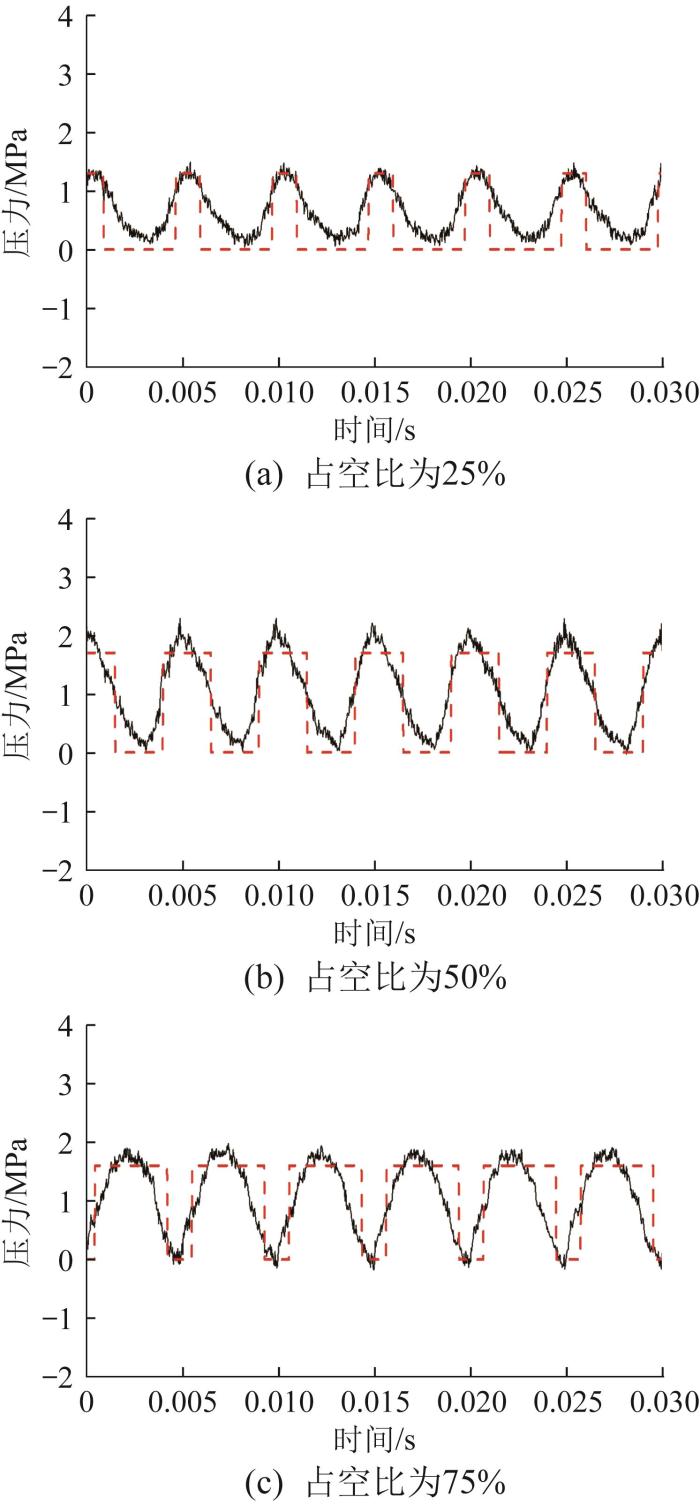

设置泵输出流量为10 L/min,步进电机转速为1 500 r/min。调整阀芯位置使流体脉宽调制占空比分别为25%、50%、75%,调节节流阀放大回路中的油液压力,得到不同占空比下负载口侧的压力波形,如图19 所示。

图19

图19

不同占空比下负载口侧压力波形

Fig.19

Pressure waveform at load port side under different duty cycle

试验结果显示,压力波形的方波特性清晰,可见通过调整阀芯位置可以得到不同占空比的流体脉宽调制波形。

3.4 双向变量机构流量特性试验结果

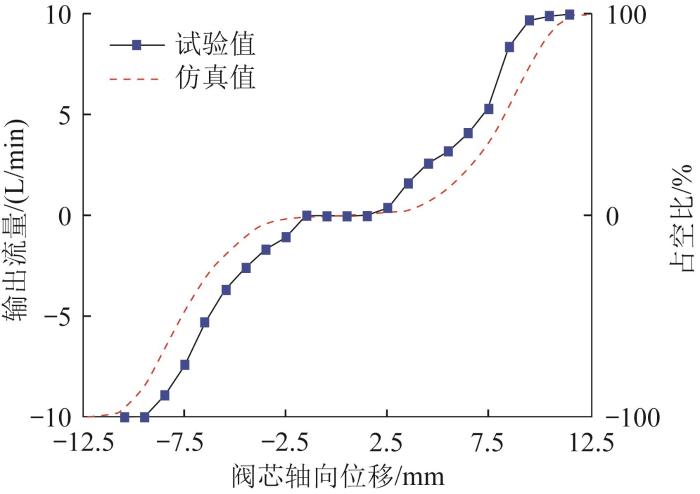

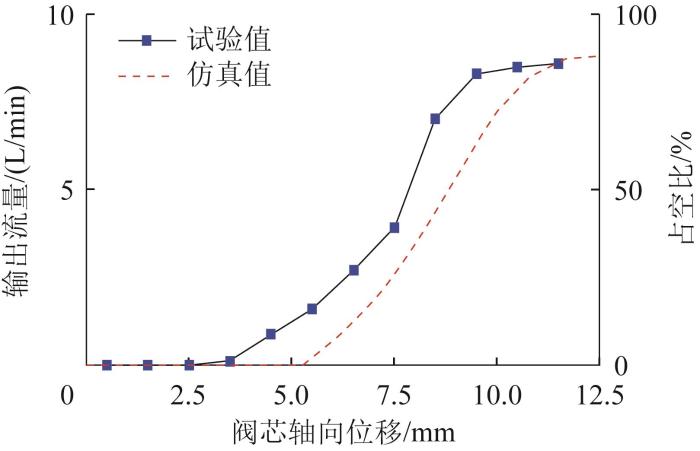

调节阀芯轴向位移并进行采样,通过控制中心读取并保存流量传感器采集的数据。每个采样点均采样2 s,共获取200个流量数据,作为一组;将整组数据的平均值作为负载口流量数值。以中位为阀芯位移原点,阀芯向端盖侧移动为位移正向,负载支路流量从负载口A流至B为流量正向,得到双向变量机构输出流量特性曲线,如图20 所示。

图20

图20

无负载时双向变量机构流量特性曲线

Fig.20

Flow characteristic curves of bidirectional variable mechanism without load

由图20 可知:试验结果与仿真结果较为符合,其变化趋势相似;当入口流量为10 L/min时,通过调整阀芯位置,能够实现负载口输出从10 L/min到-10 L/min的连续变化;当阀芯向电机侧移动时,负载口处的流量随之增加,而当阀芯向端盖侧移动时则发生相反的变化;阀芯位移可变区间的两端对应的输出流量的变化较小,而在区间中部输出流量曲线相对陡峭,因此双向变量机构拥有较好的线性度和调节灵敏度。由于在仿真中忽略了边缘处存在的圆角,仿真曲线中段平缓区对应的位移范围比试验时约大2.86 mm。排除该平缓区轴向误差的影响,修正后仿真结果与测试结果之间存在1.8%的平均误差,其原因有二:忽略圆角导致的边界失真在低占空比情况下更为明显,高占空比时可以忽略不计,这也使得误差出现在平缓区两侧;流量传感器的测量精度为0.3 L/min,在计算流量平均值时会产生误差。综上可知,流体脉宽调制双向变量机构能够实现双向输出功能,可在有效调节范围内满足变量输出的要求,且可将阀芯轴向位移成比例转化为输出流量。

将马达接入负载回路,对马达添加600 N·m左右的扭矩负载,测试双向变量机构在一定负载条件下的流量特性,结果如图21 所示。由图可知:在有负载工况下流量特性曲线出现了下移,这与仿真结果也吻合;试验值比仿真值大,主要原因是:一方面,试验中提供的负载压力并没有达到负载所需的压力,导致流经阀口的流量比仿真值大;另一方面,流回油箱的支路存在一定的备压,以致回油口的流量减少,负载支路的流量增大。

图21

图21

负载为600 N·m 时双向变量机构流量特性曲线

Fig.21

Flow characteristic curves of bidirectional variable mechanism without load of 600 N·m

4 结 论

1)本文提出了流体脉宽调制双向变量机构。通过阀芯与阀套之间阀口的高速切换实现流量的离散化,泵出口与负载相通为“1”位,与油箱相通为“0”位。通过调节阀芯轴向位移改变流体脉宽调制占空比,阀芯相对阀套的转速与阀芯上过流窗口数的乘积决定了流体脉宽调制的频率。

2)双向变量机构流量特性仿真与试验结果表明,双向变量机构能够实现占空比为0~100%的双向流量控制。

3)双向变量机构与定量液压泵相结合,对定量泵的输出流量进行二次分配,实现了双向变量功能。本研究为固定转速设计的液压泵在变转速工况下的使用提供了一种新的流量控制方式。

参考文献

View Option

[1]

扈凯 , 张文毅 , 祁兵 , 等 液压底盘在农业机械领域的应用与发展

[J]. 江苏农业科学 , 2019 , 47 (14 ): 259 -263 .

[本文引用: 1]

HU K ZHANG W Y QI B et al Application and development of hydraulic chassis in agricultural machineries domains

[J]. Jiangsu Agricultural Sciences , 2019 , 47 (14 ): 259 -263 .

[本文引用: 1]

[2]

毛胜辉 , 吕蒙 , 李亚 , 等 船舵液压传动装置的振动特性分析和试验

[J]. 舰船科学技术 , 2023 , 45 (17 ): 66 -69 .

[本文引用: 1]

MAO S H LÜ M LI Y et al Vibration characteristics analysis and testing of ship rudder hydraulic transmission device

[J]. Ship Science and Technology , 2023 , 45 (17 ): 66 -69 .

[本文引用: 1]

[3]

汪世益 , 毛亚西 闭式双向变量泵伺服系统的特性分析

[J]. 液压与气动 , 2013 , 37 (12 ): 26 -30 .

[本文引用: 1]

WANG S Y MAO Y X Characteristic analysis of servo system of closed type hydraulic variable pump

[J]. Chinese Hydraulics & Pneumatics , 2013 , 37 (12 ): 26 -30 .

[本文引用: 1]

[4]

何智 , 刘庆庭 , 区颖刚 甘蔗收获机双向变量柱塞泵动态响应特性仿真

[J]. 农业机械学报 , 2012 , 43 (): 329 -334 , 328 .

[本文引用: 1]

HE Z LIU Q T OU Y G Dynamic response characteristic simulation of double-action variable displacement plunger pump for sugarcane harvester

[J]. Transactions of the Chinese Society for Agricultural Machinery , 2012 , 43 (): 329 -334 , 328 .

[本文引用: 1]

[5]

何智 ,刘庆庭 ,区颖刚 伊顿1系列64双向变量柱塞泵动态响应特性仿真研究

[C]//中国农业机械学会.2012中国农业机械学会国际学术年会论文集 .2012 :788 -794 ..

URL

[本文引用: 1]

HE Z LIU Q T QU Y G Analysis on the dynamic response characteristic of a series 1 model 64 eaton double-action variable displacement plunger pump by virtual prototype technology

[C]//Chinese Society for Agricultural Machinery. Proceedings of the 2012 International Academic Annual Conference of the Chinese Society for Agricultural Machinery . 2012 : 788 -794 ..

URL

[本文引用: 1]

[6]

王伟 双向变量泵、马达容积调速回路方案设计

[J]. 科技创业月刊 , 2006 , 19 (7 ): 192 -193 .

[本文引用: 1]

WANG W Volumetric speed control closed circuit design of double-action variable displacement pump and motor

[J]. Pioneering with Science & Technology Monthly , 2006 , 19 (7 ): 192 -193 .

[本文引用: 1]

[7]

赵家文 基于液压传动的无级自动变速器模型分析

[J]. 机床与液压 , 2013 , 41 (20 ): 103 -105 .

[本文引用: 1]

ZHAO J W Model analysis for stepless automatic transmission based on hydraulic technology

[J]. Machine Tool & Hydraulics , 2013 , 41 (20 ): 103 -105 .

[本文引用: 1]

[8]

KOGLER H SCHEIDL R EHRENTRAUT M A simulation model of a hydraulic buck converter based on a mixed time frequency domain iteration

[C]//ASME/BATH 2013 Symposium on Fluid Power and Motion Control , Sarasota, Florida, USA, Oct . 6 -9 , 2013 .

[本文引用: 1]

[9]

MANSOURI G MISOVEC K JOHNSON B et al Variable flow supply using switched-mode control of a fixed-displacement pump

[C]//Proceedings of the Seventh Scandinavian International Conference on Fluid Power . Linköping, Sweden , 2001 : 361 -376 .

[本文引用: 1]

[10]

孟庆堂 , 施光林 , 泮健 一种数字配流与调速式低速大扭矩液压马达

[J]. 机床与液压 , 2008 , 36 (10 ): 1 -3 , 17 .

[本文引用: 1]

MENG Q T SHI G L PAN J A new type of low speed high torque hydraulic motor using digital distribution and speed adjusting

[J]. Machine Tool & Hydraulics , 2008 , 36 (10 ): 1 -3 , 17 .

[本文引用: 1]

[11]

孟庆堂 低速大扭矩液压马达的数字式配流与调速机构研究

[D]. 上海 : 上海交通大学 , 2009 .

MENG Q T Research on digital flow distribution and speed regulation mechanism of low speed and high torque hydraulic motor

[D]. Shanghai : Shanghai Jiao- tong University , 2009 .

[12]

COVE H R Linear hydraulic stepping actuator with fast close capabilities

US7237472 [P]. 2007-07-03 .

[13]

GRADL C KOVACIC I SCHEIDL R Development of an energy saving hydraulic stepper drive

[C]//8th FPNI Ph D Symposium on Fluid Power , Lappeenranta, Finland, June 11 , 2014 .

[14]

TU H C RANNOW M B WANG M et al High-speed 4-way rotary on/off valve for virtually variable displacement pump/motor applications

[EB/OL]. [2024-04-06 ]..

URL

[15]

TU H C RANNOW M B WANG M et al Design, modeling, and validation of a high-speed rotary pulse-width-modulation on/off hydraulic valve

[J]. Journal of Dynamic Systems, Measurement, and Control , 2012 , 134 (6 ): 061002 .

[16]

WANG M R CFD analysis, sensing and control of a rotary pulse width modulating valve to enable a virtually variable displacement pump

[D]. Minnesota, Minneapolis :University of Minnesota , 2017 .

[17]

BATDORFF M A LUMKES J H Virtually variable displacement hydraulic pump including compressability and switching losses

[C]//ASME 2006 International Mechanical Engineering Congress and Exposition , Chicago, Illinois, USA, Nov. 5 -6 , 2006 .

[18]

LUMKES J BATDORFF M A MAHRENHOLZ J R Model development and experimental analysis of a virtually variable displacement pump system

[J]. International Journal of Fluid Power , 2009 , 10 (3 ): 17 -27 .

[本文引用: 1]

[19]

ZHANG Q W KONG X D YU B et al Review and development trend of digital hydraulic technology

[J]. Applied Sciences , 2020 , 10 (2 ): 579 .

[本文引用: 1]

[20]

徐成都 , 任燕 , 黄煜 , 等 二维脉宽调制转阀压力损失特性分析

[J]. 液压与气动 , 2023 , 47 (10 ): 56 -61 .

[本文引用: 1]

XU C D REN Y HUANG Y et al Study on pressure loss of a two-dimensional rotary valve for fluid pulse width modulation

[J]. Chinese Hydraulics & Pneumatics , 2023 , 47 (10 ): 56 -61 .

[本文引用: 1]

液压底盘在农业机械领域的应用与发展

1

2019

... 液压系统流量大小及流体流动方向的调节方法主要有传统的节流调节法、容积调节法以及随着电机变频调速技术的进步而出现的变转速流量调节方法.节流调节法是利用节流孔来控制流量,不可避免地存在较大的节流损失;容积调节则需要复杂的变排量机构,其结构通常比液压阀复杂得多;电机变转速调节难以与固定转速设计的泵相匹配,尤其在频繁带载启动的工况下更为突出[1 ] .因此,对液压系统流量调节和控制的研究具有重要意义. ...

液压底盘在农业机械领域的应用与发展

1

2019

... 液压系统流量大小及流体流动方向的调节方法主要有传统的节流调节法、容积调节法以及随着电机变频调速技术的进步而出现的变转速流量调节方法.节流调节法是利用节流孔来控制流量,不可避免地存在较大的节流损失;容积调节则需要复杂的变排量机构,其结构通常比液压阀复杂得多;电机变转速调节难以与固定转速设计的泵相匹配,尤其在频繁带载启动的工况下更为突出[1 ] .因此,对液压系统流量调节和控制的研究具有重要意义. ...

船舵液压传动装置的振动特性分析和试验

1

2023

... 目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节.毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域. ...

船舵液压传动装置的振动特性分析和试验

1

2023

... 目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节.毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域. ...

闭式双向变量泵伺服系统的特性分析

1

2013

... 目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节.毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域. ...

闭式双向变量泵伺服系统的特性分析

1

2013

... 目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节.毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域. ...

甘蔗收获机双向变量柱塞泵动态响应特性仿真

1

2012

... 目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节.毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域. ...

甘蔗收获机双向变量柱塞泵动态响应特性仿真

1

2012

... 目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节.毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域. ...

伊顿1系列64双向变量柱塞泵动态响应特性仿真研究

1

2012

... 目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节.毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域. ...

伊顿1系列64双向变量柱塞泵动态响应特性仿真研究

1

2012

... 目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节.毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域. ...

双向变量泵、马达容积调速回路方案设计

1

2006

... 目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节.毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域. ...

双向变量泵、马达容积调速回路方案设计

1

2006

... 目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节.毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域. ...

基于液压传动的无级自动变速器模型分析

1

2013

... 目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节.毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域. ...

基于液压传动的无级自动变速器模型分析

1

2013

... 目前,常采用调节斜盘倾斜角的方法来调节双向变量泵的流量大小和方向,然而,在大流量或者快速响应工况下,很难直接通过改变斜盘倾斜角来实现流量的双向调节.毛胜辉等[2 ] 采用一种伺服控制系统来调控双向变量泵,以满足船舶舵机液压传动系统的控制要求;汪世益等[3 ] 分析了闭式双向变量泵伺服系统的特性;何智等[4 -5 ] 对甘蔗收获机双向变量泵的参数进行了优化,使其适用于机械液压系统的流量大小和方向需随时调节的工况;王伟[6 ] 设计了由双向变量泵和双向变量液压马达组成的闭式容积调速回路的方案,并进行了相应的分析;赵家文[7 ] 基于变量泵和变量马达组成的容积调速回路,建立了液压传动无级自动变速器模型,并将它应用于汽车领域. ...

A simulation model of a hydraulic buck converter based on a mixed time frequency domain iteration

1

2013

... 在目前“定量液压泵-变量液压电机”的方案中,由高速二进制开关组件控制离散流体的方法不会产生能量损耗[8 ] .将高速开关组件作为变量泵变量机构的设计于2001年最先提出[9 ] ,此后学者们对通过产生离散流体进行流量调控的方法进行了大量研究[10 -18 ] ,其核心都是利用高速开关电磁阀这一新型元件来实现流体脉宽调制的功能.然而目前常用的高速开关电磁阀仍然存在流量脉动影响控制精度的缺陷,因此双向变量机构有待于进一步研究. ...

Variable flow supply using switched-mode control of a fixed-displacement pump

1

2001

... 在目前“定量液压泵-变量液压电机”的方案中,由高速二进制开关组件控制离散流体的方法不会产生能量损耗[8 ] .将高速开关组件作为变量泵变量机构的设计于2001年最先提出[9 ] ,此后学者们对通过产生离散流体进行流量调控的方法进行了大量研究[10 -18 ] ,其核心都是利用高速开关电磁阀这一新型元件来实现流体脉宽调制的功能.然而目前常用的高速开关电磁阀仍然存在流量脉动影响控制精度的缺陷,因此双向变量机构有待于进一步研究. ...

一种数字配流与调速式低速大扭矩液压马达

1

2008

... 在目前“定量液压泵-变量液压电机”的方案中,由高速二进制开关组件控制离散流体的方法不会产生能量损耗[8 ] .将高速开关组件作为变量泵变量机构的设计于2001年最先提出[9 ] ,此后学者们对通过产生离散流体进行流量调控的方法进行了大量研究[10 -18 ] ,其核心都是利用高速开关电磁阀这一新型元件来实现流体脉宽调制的功能.然而目前常用的高速开关电磁阀仍然存在流量脉动影响控制精度的缺陷,因此双向变量机构有待于进一步研究. ...

一种数字配流与调速式低速大扭矩液压马达

1

2008

... 在目前“定量液压泵-变量液压电机”的方案中,由高速二进制开关组件控制离散流体的方法不会产生能量损耗[8 ] .将高速开关组件作为变量泵变量机构的设计于2001年最先提出[9 ] ,此后学者们对通过产生离散流体进行流量调控的方法进行了大量研究[10 -18 ] ,其核心都是利用高速开关电磁阀这一新型元件来实现流体脉宽调制的功能.然而目前常用的高速开关电磁阀仍然存在流量脉动影响控制精度的缺陷,因此双向变量机构有待于进一步研究. ...

低速大扭矩液压马达的数字式配流与调速机构研究

0

2009

低速大扭矩液压马达的数字式配流与调速机构研究

0

2009

Linear hydraulic stepping actuator with fast close capabilities

0

Development of an energy saving hydraulic stepper drive

0

11

High-speed 4-way rotary on/off valve for virtually variable displacement pump/motor applications

0

Design, modeling, and validation of a high-speed rotary pulse-width-modulation on/off hydraulic valve

0

2012

CFD analysis, sensing and control of a rotary pulse width modulating valve to enable a virtually variable displacement pump

0

2017

Virtually variable displacement hydraulic pump including compressability and switching losses

0

6

Model development and experimental analysis of a virtually variable displacement pump system

1

2009

... 在目前“定量液压泵-变量液压电机”的方案中,由高速二进制开关组件控制离散流体的方法不会产生能量损耗[8 ] .将高速开关组件作为变量泵变量机构的设计于2001年最先提出[9 ] ,此后学者们对通过产生离散流体进行流量调控的方法进行了大量研究[10 -18 ] ,其核心都是利用高速开关电磁阀这一新型元件来实现流体脉宽调制的功能.然而目前常用的高速开关电磁阀仍然存在流量脉动影响控制精度的缺陷,因此双向变量机构有待于进一步研究. ...

Review and development trend of digital hydraulic technology

1

2020

... 随着数字液压技术的兴起,高速开关阀的响应速度不断提高.液压系统的流体通过高速开关阀而成为高频离散流体[19 ] .流体脉宽调制原理如图1 所示.流体通过特殊设计的阀口,其流量主要取决于阀口沟通时间,与阀口开度无关. ...

二维脉宽调制转阀压力损失特性分析

1

2023

... 类似于电子领域中脉冲宽度调制技术的PWM(pulse width modulation,脉冲宽度调制)波[20 ] ,流体脉宽调制是指在高压(负载)支路和低压(油箱)支路之间快速高频切换,输出离散流量.高压支路的相通时间占总相通时间的百分比即为流体脉宽调制占空比. ...

二维脉宽调制转阀压力损失特性分析

1

2023

... 类似于电子领域中脉冲宽度调制技术的PWM(pulse width modulation,脉冲宽度调制)波[20 ] ,流体脉宽调制是指在高压(负载)支路和低压(油箱)支路之间快速高频切换,输出离散流量.高压支路的相通时间占总相通时间的百分比即为流体脉宽调制占空比. ...