随着新能源汽车的逐渐普及和汽车轻量化的发展,汽车外饰件大多采用塑料材质。超声波焊接作为一种重要的塑料件焊接方式,有着越来越大的应用空间[1]。汽车主机生产厂家在推出新款或改款车型时,常常会直接更新汽车零部件,从而导致焊接工艺发生改变。以汽车保险杠为例,主机生产厂家通常在2~3年内对保险杠的外观造型进行更改[2]。而随着市场需求的个性化发展,汽车保险杠的设计更新周期逐步缩短,造型复杂度显著增大,这对超声波焊接工艺的柔性提出了较高要求。为了保证制造的柔性,当前的外饰件焊装大多采用工人手工作业的方式,这既无法保证焊接质量的稳定性,又会对工人的健康造成危害[3],进而降低工人从事焊装工作的意愿,造成了目前较多汽车零部件生产企业焊接工人短缺的困境[4]。

超声波焊接工作站利用焊接机器人,通过自动化的方式加强对超声波焊接工艺的控制,以提高焊接效果的一致性,改善焊接质量。然而,在实际生产中超声波焊接工作站依然存在诸多问题。以焊接定位为例,目前的焊接定位方式采用传统的示教编程方式[13],对工件精度和工装夹具定位准确度的要求较高,且无法应对多样的工作场景。同时,非标型超声波焊装工作站虽然能够满足大型复杂工件的加工需要,但不同于一般的标准自动化设备,其需要根据生产流程、生产场所和置放环境等进行定制,且普遍存在一套设备只能焊接一种工件的情况,导致柔性自动生产无法普及[14]。因此,应用智能化技术,开发一种具有高度柔性的自动化超声波焊接工作站对于降低汽车零部件生产成本、提高生产效率具有重大意义。

作者针对汽车零部件生产企业对自动化、柔性化设备的需求,开发了一种面向大规模精密复杂类汽车零部件的超声波焊接工作站,在满足产品生产通用性及柔性的基础上,通过智能技术,进一步提高生产效率和产品质量。

1 超声波焊接工作站物理设计

1.1 总体方案

本研究集成了信息监测、可追溯性数据管理和基于视觉的精密定位等智能技术,开发了一种柔性智能超声波焊接工作站(以下简称工作站),如图1所示。作为一种机器人自动冲焊快换智能设备,工作站物理系统采用模块化设计,主要由关节机器人、矩阵焊库、多工位环形工作台、机器人冲切单元和柔性工装等模块组成。

图1

图1

柔性智能超声波焊接工作站示意

Fig.1

Diagram of flexible intelligent ultrasonic welding workstation

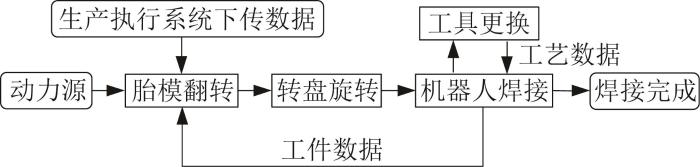

应用工作站进行汽车零部件超声波焊接加工的流程如图2所示。工作站采用可自动切换焊头的机器人冲切单元,实现在不停机状态下快速匹配加工焊头,提高加工效率;通过快速切换胎具模组自动化单元实现模具的自动适配,降低治具生产成本;通过六头自动切换冲切模组,实现机械手在运动状态下切换切刀,适应多元化的生产需求。通过上述关键技术,能够减少加工工件的表面划痕,降低工件变形率,提高冲孔精度和工艺合格率。

图2

图2

柔性智能超声波焊接工作站工作流程

Fig.2

Workflow of flexible intelligent ultrasonic welding workstation

1.2 可自动切换焊头的超声波机器人焊接单元设计

可自动切换焊头的超声波机器人焊接单元的组成如图3所示。其包括可自动切换焊头的焊接机器人和可折叠翻转的焊接模组。

图3

图3

可自动切换焊头的超声波机器人焊接单元的组成

Fig.3

Composition of ultrasonic robot welding unit with automatic switching of welding heads

焊接机器人的工作流程为:采用超声波焊接真空吸附定位机构和软胶胎模块进行产品定位,同时用来减少加工划痕;利用升降切换伺服机构实现焊接机器人的旋转,在焊接过程中利用旋转伺服电机和升降伺服电机,使焊接切换拨片与对应焊接单元的滚槽配合,带动对应的焊接单元进行工件的焊接,实现焊头不停机更换,使焊接机器人能够应对多种焊接场景,提高焊接系统的柔性和焊接效率。

焊接模组包括伸缩机构、翻转机构、支撑机构和焊接机构。伸缩机构带动翻转机构升降,翻转机构带动支撑机构翻转,支撑机构抵靠在工件底面,在加工过程中起到缓冲作用。此焊接模组可实现多规格焊点在不停机状态下的全自动替换,提高焊接过程的一次焊接完成率。

1.3 胎具模组快速切换自动化单元设计

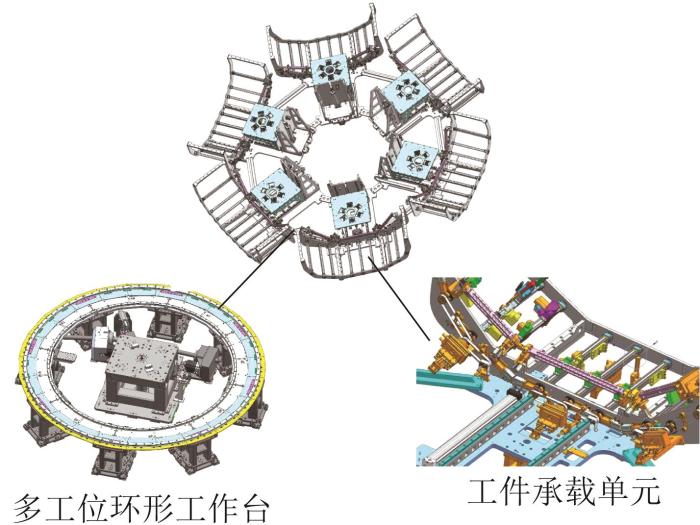

为了提高汽车零部件生产的一次完成率,同时解决直线型流水线占用空间大、产线跨度大等问题,作者设计了一种胎具模组快速切换自动化单元,其组成如图4所示,包括多工位环形工作台和工件承载单元。

图4

图4

胎具模组快速切换自动化单元的组成

Fig.4

Composition of automated unit for quick switching of mold modules

多工位环形工作台采用结构轻量化设计,承接工件承载单元并搭载力学和光学传感器,利用信息化网络系统进行标准件装配的力矩控制和质量监测。在工件承载单元的四棱柱棱柱面上设有不同规格的柔性定位胎模,能够实现每个四棱柱同步旋转切换。采用胎模换向定位组件和胎模辅助定位组件,使旋转换向后的胎模能适应不同规格尺寸的工件,进而提高工作站的加工柔性,在满足混线生产需求的同时降低生产成本,提高加工效率。

1.4 六头自动切换冲切模组设计

为了弥补现有焊接自动化设备的冲切模组冲切速度慢、效率低、冲切不到位等缺陷,设计了六头自动切换冲切模组,其组成如图5所示,包括六头上旋转电机、六头下旋转电机、六头上升降电机和六头下升降电机。

图5

图5

六头自动切换冲切模组的组成

Fig.5

Composition of six head automatic switching punching and cutting module

轻量化支架通过快换盘与外部机械手连接,来提高机械手动作的速度和稳定性。在支架本体上装有上冲刀机构和下冲刀机构,在上冲刀机构和下冲刀机构上设有相互对应配合使用的6个切刀,上冲切刀连接着上切刀换刀驱动机构及上切刀锁模机构,来实现机械手在运动状态下切换切刀,提高换刀速度、冲切精度、冲孔效率和冲孔效果。同时,作者开发了六头自动切换冲切模组的切换方法,利用机械手带动冲切模组移动至加工工位,可以灵活控制冲切模组的移位,以适应多元化的生产需求。

2 超声波焊接工作站智能控制系统设计

2.1 控制系统设计

工作站控制系统的结构如图6所示。

图6

图6

超声波焊接工作站控制系统结构示意

Fig.6

Schematic of control system structure of ultrasonic welding workstation

在控制系统中,MES(manufacturing execution system,生产执行系统)向工作站下发产品加工信息,PLC(programmable logic controller,可编程控制器)确认后,动力源启动设备。工作站主要通过柔性胎模翻转切换和转盘本体顺时针旋转实现产品和工位的柔性切换。其中,柔性胎模翻转切换首先需要通过编码器、信号传感器来确认位置胎模已到达,然后通过电机气缸等执行机构翻转胎模至指定产品位置,由皮带轮、气缸、伺服控制器等组成的控制系统确认胎模切换是否完成。转盘本体顺时针旋转也采用相同的控制方式,通过丝杆、气缸、伺服控制器等控制元件进行切换确认。在转盘旋转过程中,机器人根据产线的数据记录智能判断当前产品所需要的操作工具。当工具符合加工要求时,工位上的机器人待转台停稳后对相应的产品进行工序加工;如工具不符合加工要求,机器人则根据产品进行对应的工具更换。完成加工工序的成品零部件从送件工位取出。

2.2 智能系统设计

为了提高工作站的焊接质量、焊接效率及柔性化水平,本研究应用数字孪生技术、图像智能识别技术、数据动态监测技术和智能控制技术设计了工作站焊接全过程智能控制系统。

装配仿真分析技术应用于新产品开发之初,基于企业生产线的实际信息进行建模,对产品结构装配及设备操作进行虚拟仿真和分析,并利用工时分析模块对装配工人的操作工时和作业强度进行分析,以优化工序流程和作业内容,减小工位劳动强度。同时,进行生产线与工时线平衡分析,以提前发现并解决工时的不均衡及瓶颈工位。通过装配仿真分析技术,可以在新产品设计之初就合理地规划生产工艺流程,以降低生产主线长度、降低能耗并提高生产线柔性。

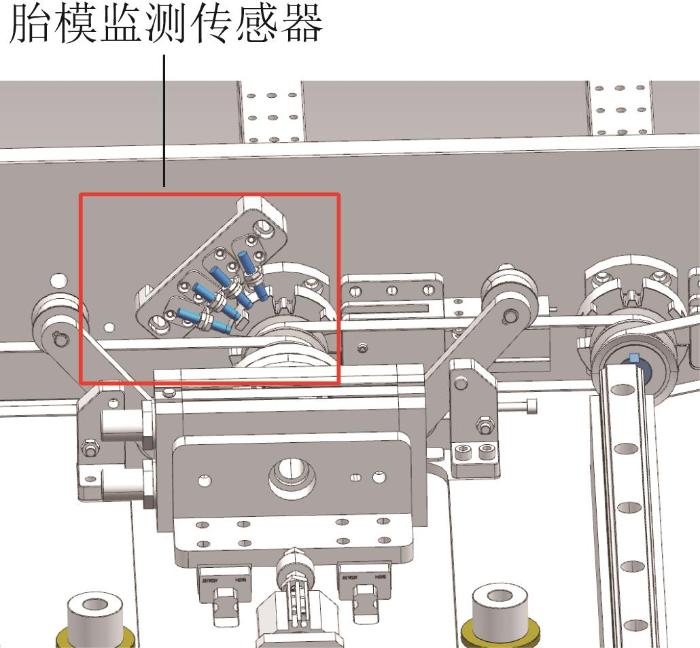

同时,在产品装配中引入深度学习和大数据技术,采用卷积神经网络、长短时记忆等深度学习算法[15-16],实现装配系统的智能感知、自主决策与智能化控制。以汽车保险杠的装配为例:首先,将汽车保险杠零部件运送到供应中心,等待进入装配生产线的大型工作站系统;当新需求指令到达时,大小型零部件通过智能进料设备运输到工作站工位上,以节省总装配线上的空间和时间;在冲孔、焊接和装配过程中利用具有在线动态控制与监测功能的传感器,将其感知到的数据进行联网,形成自动冲孔、焊接、装配数据化网络系统,实现实时的质量监控、数据储存与追溯、数据分析与处理;在产品装配过程中,进行智能统计过程控制,以稳定和提高制造过程的控制能力;将网络化通信模块与单片机控制器相结合,进行信息交互;采用一体式智能网络装配控制模块,降低生产和装配的错误率。内置的胎模监测传感器如图7所示,生产数据智能统计与交互界面如图8所示。

图7

图8

图8

汽车保险杠生产数据智能统计与交互界面

Fig.8

Intelligent statistics and interaction interface for production data of vehicle bumper

3 超声波焊接工作站实施效果

作者研发的柔性智能超声波焊接工作站采用单元化、模块化、标准化、智能化设计,具有生产效率高、通用性强和柔性高的优势。工作站样机如图9所示。

图9

工作站的运转性能参数:换刀时间为16.1 s,换工装时间为4.8 s。上述指标均优于国内同类产品。工作站与国内同类产品主要参数和应用效果的对比如表1所示。从生产实施效果上来看,工作站的生产效率较人工生产提高了9倍,产线工人的投入量降至原来的4%。

表1 柔性智能超声波焊接工作站与国内同类产品主要参数和应用效果的对比

Table 1

| 比较项 | 泰速P611柔性冲焊站 | 泰速CX483柔性冲焊站 | 柔性智能超声波焊接工作站 |

|---|---|---|---|

| 生产节拍/s | ≤115 | ≤115 | 103.0 |

| 换刀时间/s | ≤20 | ≤20 | 16.1 |

| 换工装时间/s | ≤6 | ≤6 | 4.8 |

| 一次焊装规格 | 2种规格焊点 | 无 | 6种规格焊点,不停机全自动替换 |

| 一次自动冲切切换 | 两头自动切换冲切 | 无 | 六头自动切换冲切 |

| 系统数字化应用程度 | 低 | 中 | 高 |

4 结 论

针对目前汽车零部件超声波焊接自动化工作站存在的通用性不足、柔性低和智能化水平低等问题,基于模块化开发技术和智能技术,设计开发了柔性智能超声波焊接工作站物理系统和智能控制系统。作者所研发的工作站在具有通用性的同时,工作性能也优于国内已有焊接工作站,在实际应用中提高了焊接质量和效率。该工作站的成功应用有助于提高汽车零配件及其他工程机械的工艺总体设计、柔性化制造和智能化控制等水平,推动智能焊接工艺、装备及夹具等全面升级。在后续研究中,作者将探索柔性智能超声波焊接工作站在不同材料生产中的应用,进一步提高其通用性。此外,还可以通过智能传感、智能监测和智能控制系统,对超声波焊接工艺造成的环境影响进行智能化评估和减弱,在高效生产的同时降低能耗和加工过程的碳排放,满足可持续发展的要求。

参考文献

塑料焊接工艺在内饰产品上应用

[J].

Application of plastic welding technology in interior products

[J].

汽车保险杠生产工艺优化研究

[D].

Research on optimization of production process for automotive bumpers

[D].

Artificial optical radiation photobiological hazards in arc welding

[J].

基于激光视觉的智能焊接工作站设计

[D].

Design of intelligent welding workstation based on laser vision

[D].

轻型机械臂的结构分析及优化设计

[D].

Structural analysis and optimization design of lightweight robotic arms

[D].

以人为本的智能制造:理念、技术与应用

[J].DOI:10.15302/j-sscae-2020.04.020 [本文引用: 1]

Humanistic intelligent manufacturing: concept, technology, and application

[J].DOI:10.15302/j-sscae-2020.04.020 [本文引用: 1]

副车架侧梁多机器人焊接工作站设计与仿真

[J].

Design and simulation of multi robot welding workstation for sub frame side beam

[J].

金属结构件焊接机器人工作站的设计

[J].

Design of metal structure welding robot work station

[J].

基于工业机器人的油箱柔性焊接生产线整体解决方案设计与研究

[J].DOI:10.3969/j.issn.1009-0134.2023.11.042 [本文引用: 1]

Design and research of overall solution for flexible welding production line of fuel tank based on industrial robots

[J].DOI:10.3969/j.issn.1009-0134.2023.11.042 [本文引用: 1]

自动焊接传感技术研究现状及发展趋势

[J].DOI:10.11896/cldb.20090224 [本文引用: 1]

Research status and development trends of automatic welding sensing technology

[J].DOI:10.11896/cldb.20090224 [本文引用: 1]

基于声信号识别的水下焊接质量检测方法研究

[J].DOI:10.3785/j.issn.1006-754X.2023.00.066

Research on detection method of underwater welding quality based on acoustic signal recognition

[J].DOI:10.3785/j.issn.1006-754X.2023.00.066

Ergonomic embedded in designing welding assembly tool for automotive manufacturing process

[J].

焊接机器人自动化焊接的实现与探索

[J].

Implementation and exploration of automated welding by welding robots

[J].

Finite element analysis and vibration control of the substation equipment water washing robot with hot-line

[C]//

Online quality inspection of ultrasonic composite welding by combining artificial intelligence technologies with welding process signatures

[J].

Early event detection in a deep-learning driven quality prediction model for ultrasonic welding

[J].