随着海洋油气事业的发展,从海上油气平台到陆地的石油与天然气运输管道的里程逐渐增大。海底油气管道通常铺设于海床中,是运输海洋石油和天然气最经济安全的方式之一[1]。但随着海底管道网络的快速扩张和其他海上活动的日益频繁,由轮船锚链拉拽造成的海底管道变形问题越来越多[2]。同时,受洋流冲击、海啸、海底地震等自然活动的影响,海底管道易裸露于海床之上,导致海底管道腐蚀、损伤甚至开裂泄漏[3]。目前,海底管道悬空问题已成为海洋油气资源开发面临的主要风险和危害之一,严重威胁了管线安全。若不及时处理这一问题,则可能会造成重大的海洋污染事故和巨大的经济损失。近年来,国内外学者针对海底管道悬空内检测技术开展了大量研究。1993年,英国剑桥大学的Köpke与Hunt博士[4-5]首次提出了基于振动理论的管道悬空内检测方法,即先采用清管器搭载激振装置的方式来激励管道,再通过采集、分析管道的振动响应信号来评估管道的悬空状态。该方法首次采用频率响应函数对管道的悬空状态进行评价。西南石油大学的潘峰等人[6]、中国石油大学的Liao等人[7-10]开展了海底管道悬空内检测的数值模拟与室内实验研究,通过扫频激振方式对被检管道施加激励,利用安装在管道外部的加速度传感器来采集管道的振动响应信号,并采用频率响应函数、傅里叶变换等多种方法,结合共振频率变化指标对被检管道的悬空状态进行了分析与评价,精确地识别出了悬空管段的位置及长度。中国石油大学的张行等人[11-12]为突破扫频激振所需辅助设备多、成本高的限制,开展了基于力锤激励的海底管道悬空内检测机器人的研究,并成功研制了一种适用于外径为508 mm的海底管道的内检测机器人,该机器人采用间歇激励管道、间歇采集管道振动响应的检测方案;完成管道振动响应信号的采集后,他们采用短时傅里叶变换、改进希尔伯特-黄变换等方法对管道的安全性进行了分析与评价。

综上所述,目前海底管道悬空内检测主要是通过直接采集、分析管道振动响应信号来实现的。但是,在实际应用中,很难实现海底管道振动响应信号的直接采集。为解决这一问题,笔者设计了一种新型的海底管道悬空内检测机器人,该机器人能够直接通过其本体的振动响应信号来间接分析和识别悬空管道,旨在为油气管道悬空内检测研究提供新思路。

1 海底管道悬空内检测机器人的结构及工作原理

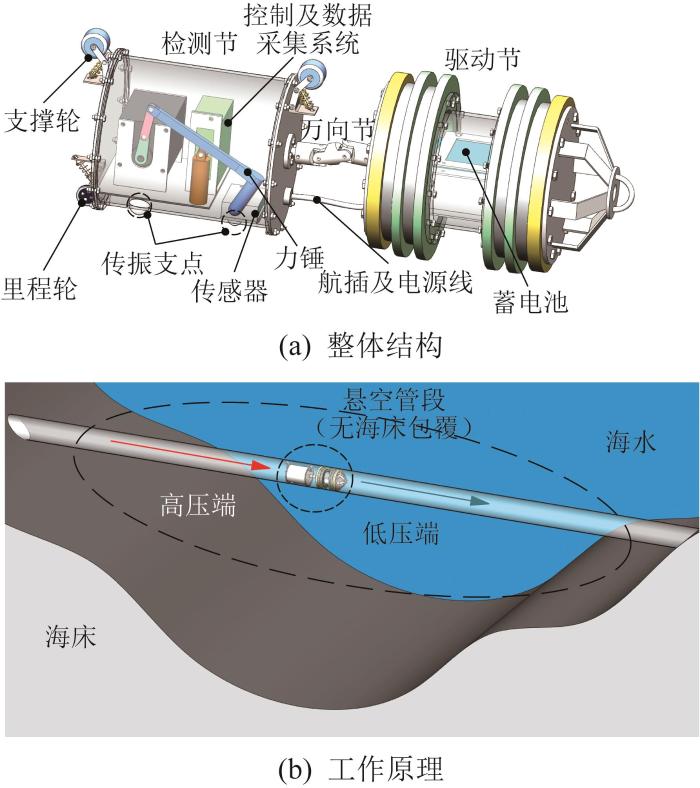

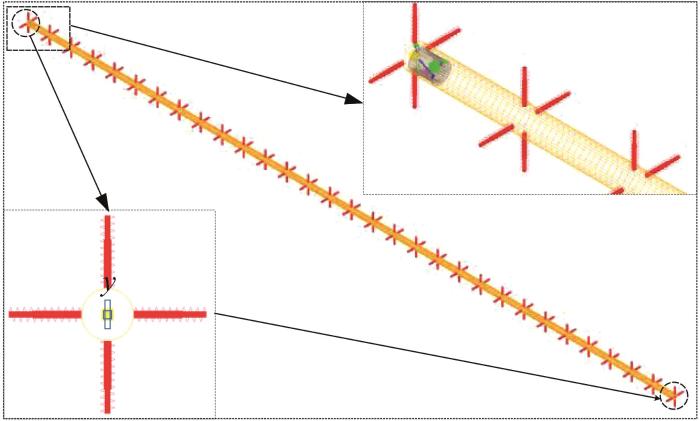

本文针对DN200海底管道的悬空内检测问题,设计了一种新型的海底管道悬空内检测机器人,其整体结构和工作原理如图1所示。该机器人主要由驱动节与检测节组成,两者通过万向节连接。其中,驱动节为清管器,其外部装有密封盘,密封盘与海底管道内壁呈面-面接触,以保证驱动节的密封性能;驱动节内部装有蓄电池,可为检测节的各执行元件提供电源。检测节外部装有支撑轮、里程轮与传振支点,内部装有激振系统、电机控制系统、里程数据采集系统与振动响应信号采集系统。检测节外部的2组支撑轮组件采用滑块配合弹簧缓冲的结构,能够将检测节传振支点紧压在海底管道内壁,以形成点-面接触。

图1

图1

海底管道悬空内检测机器人的整体结构和工作原理

Fig.1

Overall structure and working principle of submarine pipeline suspension internal detection robot

如图1(b)所示,海底管道悬空内检测机器人的驱动方式为:驱动节一侧为高压端,另一侧为低压端,两侧形成的压差为驱动节提供动力,驱动节牵引检测节于管内行进。在行进过程中,检测节内的力锤敲击检测节本体,检测节本体通过与管道紧密接触的传振支点将力锤的激振力传递至管道,以实现对管道的间接激励;管道受激后产生的振动通过检测节上的传振支点有效地传递回检测节内部。与此同时,位于检测节内部的三轴加速度传感器精准地采集检测节本体的振动响应信号。对所采集的机器人检测节本体的振动响应—时间数据进行短时傅里叶变换处理,通过分析处理后的振动响应数据以及里程轮所采集的里程数据来快速确定悬空管段的位置。

2 机器人动力学分析及柔性管道-土耦合仿真模型建立

2.1 机器人动力学分析

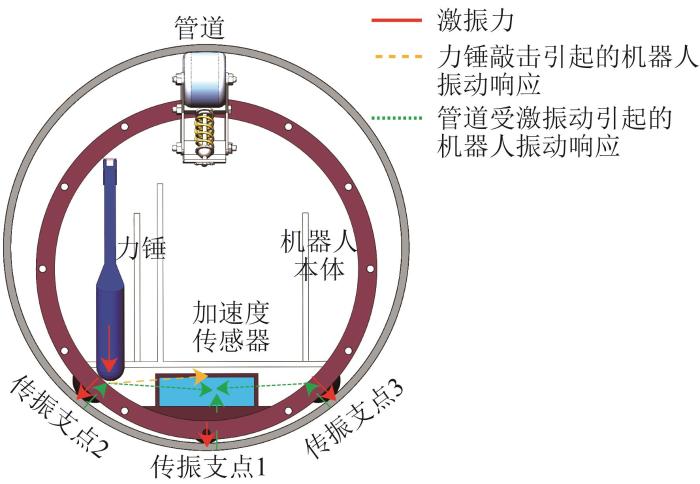

对本文所设计的海底管道悬空内检测机器人受激后的状态进行了动力学分析,如图2所示。该机器人在管道内作业时的振动响应较为复杂。在管道内部,机器人受到双向激励:一方面来自力锤敲击,另一方面来自管道的受激振动。力锤先对机器人本体施加激振力,引起其自身产生振动响应;随后,机器人自身的振动响应通过检测节外壁的传振支点1,2,3对管道进行激励,管道受激后产生的振动响应通过传振支点1,2,3反向传递至机器人本体。因此,加速度传感器采集到的振动加速度信号是由力锤敲击引起的机器人振动加速度与管道振动引起的机器人振动加速度叠加耦合而成的。本文通过分析机器人的耦合振动响应来间接评价管道的振动响应。

图2

图2

海底管道悬空内检测机器人受激后的动力学分析示意

Fig.2

Schematic of dynamics analysis of submarine pipeline suspension internal detection robot under excitation

图3

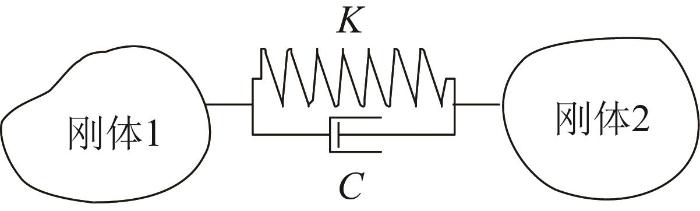

根据图3,当力锤与机器人检测节内壁发生碰撞时,两者之间的接触力与弹性力和阻尼力有关,其表达式为:

式中:Fn为法向接触力,N;K为接触刚度系数,N/m;δn为接触点处的法向穿透深度,m;e为力指数;C为阻尼系数,N·s/m;vn为接触点处的法向相对速度,m/s。

接触刚度系数K的大小与相互接触的两物体的材料及结构类型有关,其计算式如下[15]:

其中:

式中:R为综合曲率半径,m;E为综合弹性模量,N/m2;R1为力锤接触点的当量半径,m;R2为检测节内壁接触点的当量半径,m;E1为力锤材料的弹性模量,N/m2;E2为检测节内壁材料的弹性模量,N/m2;μ1为力锤材料的泊松比;μ2为检测节内壁材料的泊松比。

根据力锤与机器人检测节内壁的接触点的当量半径(R1=7.5×10-3 m,R2=8.2×10-2 m),以及对应材料的弹性模量(E1=E2=2.07×1011 N/m2)和泊松比(μ1=μ2=0.29),利用

表1 碰撞仿真模型参数设置

Table 1

| 参数 | 数值 |

|---|---|

| 综合曲率半径/m | 6.872×10-3 |

| 综合弹性模量/(N/m2) | 1.139×1011 |

| 接触刚度系数/(N/m) | 398.2 |

| 阻尼系数/(N·s/m) | 0.4 |

| 力指数 | 1.5 |

| 法向穿透深度/m | 1×10-4 |

| 静摩擦系数 | 0.3 |

| 动摩擦系数 | 0.1 |

| 静平移速度/(m/s) | 1×10-4 |

| 摩擦平移速度/(m/s) | 1×10-3 |

2.2 柔性管道-土耦合仿真模型建立

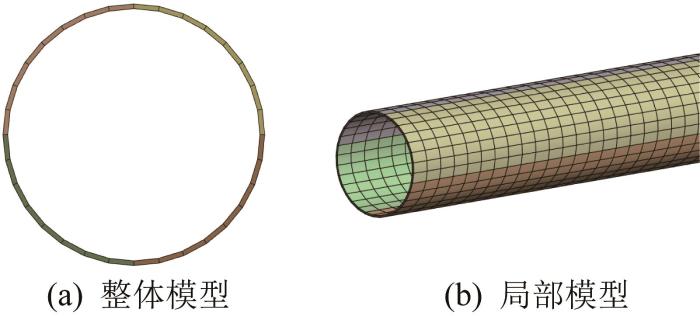

利用ANSYS软件构建海底管道的有限元模型,如图4所示。其中,管道的长度为30 m,外径为219 mm,内径为211 mm,厚度为4 mm;单个管道片单元的径向厚度为4 mm,轴向长度为50 mm。

图4

图5

3 基于机器人振动响应信号的海底管道悬空内检测

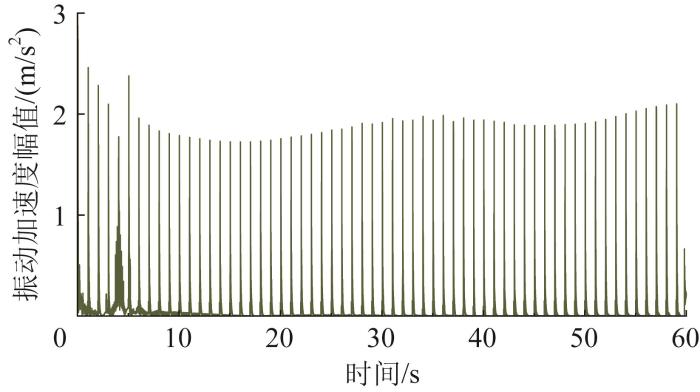

海底管道悬空内检测机器人以0.5 m/s的速度在管道内匀速行进,力锤每秒对机器人检测节内壁激振1次;仿真时间为60 s,步长为0.001 s。

3.1 正常管道内检测

图6

图6

正常管段内机器人的振动加速度幅值

Fig.6

Vibration acceleration amplitude of robot in normal pipeline section

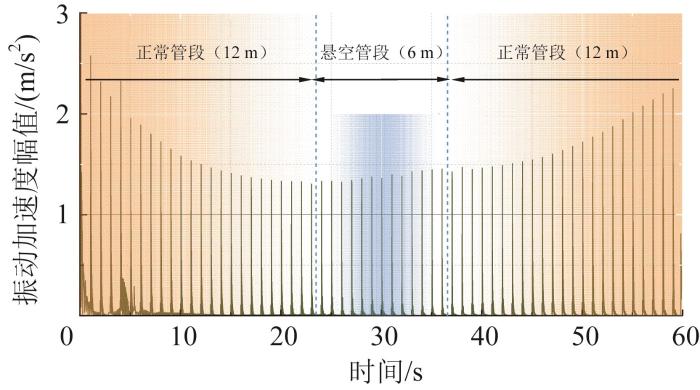

3.2 悬空管道内检测

在柔性管道-土耦合仿真模型中,将中间部分6 m长的管道设为悬空管段,其余部分均为铺设状态正常的管道,同样开展管道内检测仿真分析。机器人在正常管段和悬空管段内连续进行检测作业时的振动加速度幅值的变化情况如图7所示。由图7可知,在由正常管段至悬空管段的检测过程中,机器人的振动加速度幅值由2.6 m/s2逐渐减小至1.3 m/s2;在由悬空管段至正常管段的检测过程中,机器人的振动加速度幅值由1.3 m/s2逐渐增大至2.3 m/s2。通过对比图6和图7发现,机器人在经过悬空管段时,其振动加速度会有一定幅度的下降,则可以通过观察机器人振动加速度的变化情况来判断管道的悬空位置,初步证明了通过分析机器人的振动响应来间接分析管道的悬空状态是有效、可行的。

图7

图7

正常管段和悬空管段内机器人的振动加速度幅值

Fig.7

Vibration acceleration amplitude of robot in normal pipeline section and suspended pipeline section

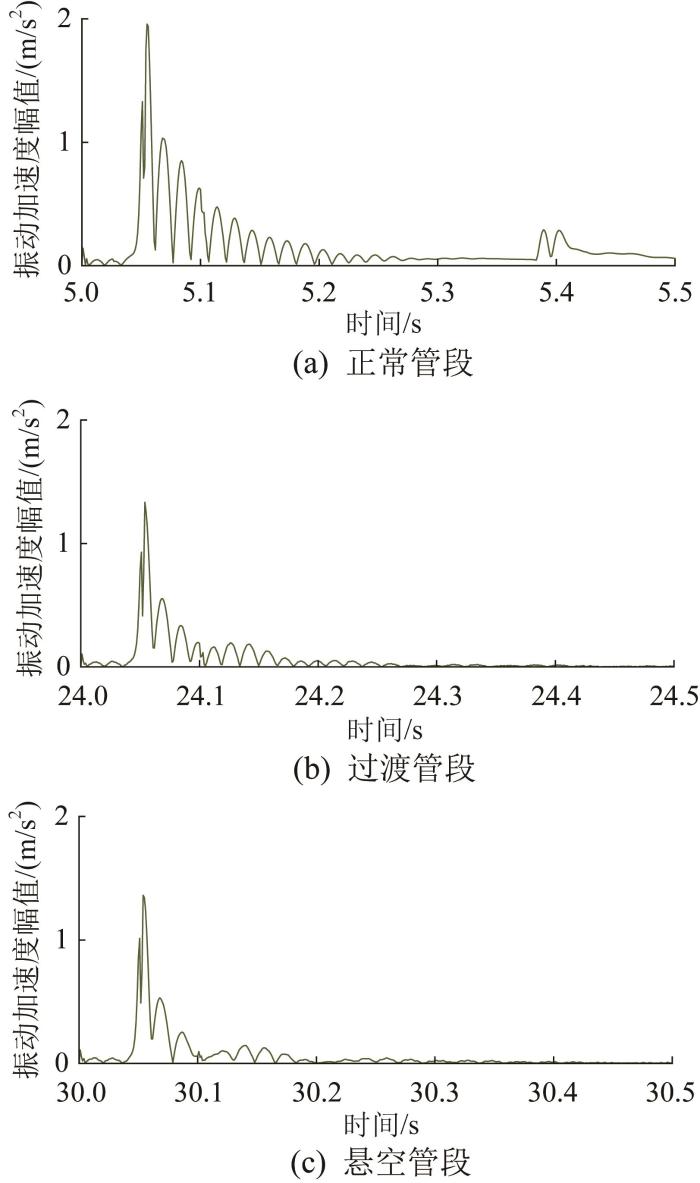

为进一步探究机器人在由正常管段向悬空管段行进检测时的振动响应,将正常管段与悬空管段之间的一段管道设为过渡管段(长0.25 m),并对不同管段内机器人的振动加速度信号进行时域分析、基于快速傅里叶变换的频域分析以及基于短时傅里叶变换的频域分析。

1)时域分析。

图8

图8

机器人在不同管段内的振动加速度时域特性

Fig.8

Time-domain characteristics of vibration acceleration of robot in different pipeline sections

出现上述结果的原因主要是正常管段、过渡管段、悬空管段周围的土壤覆盖程度不同。正常管段完全被周围土壤覆盖,周围土壤对管道周向施加的压力限制了管道受激后的振动响应,因此正常管段受激后的振动能量无法有效耗散,从而导致部分振动能量反向传递至机器人,造成机器人在正常管段检测时的振动加速度幅值较大且振荡剧烈。悬空管段周围无土壤覆盖,管道周向无压力限制,管道作自由振动,使得大部分振动能量自行耗散,则反向传递至机器人的振动能量减少,故机器人检测时的振动加速度幅值减小且振荡变缓。对于过渡管段,由于土壤对管道的覆盖不完全,机器人检测时的振动加速度幅值介于上述2种情况之间。

2)基于快速傅里叶变换的频域分析。

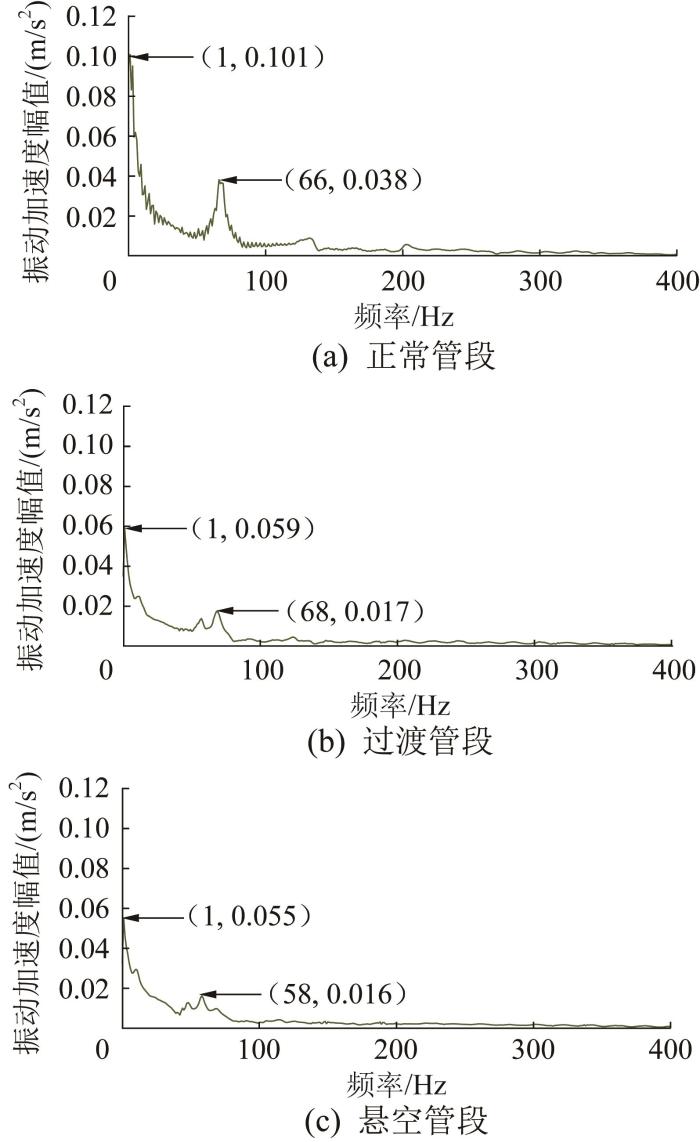

对机器人在正常管段、过渡管段、悬空管段开展检测作业时的振动加速度进行快速傅里叶变换,得到相应的幅频特性曲线,如图9所示。

图9

图9

机器人在不同管段内的振动加速度幅频特性

Fig.9

Amplitude-frequency characteristics of vibration acceleration of robot in different pipeline sections

观察图9可知:机器人在正常管段、过渡管段、悬空管段检测时,其振动加速度的频率为0~100 Hz,第1个振动加速度峰值均出现在1 Hz处,第2个振动加速度峰值分别出现在66,68,58 Hz处。机器人在正常管段检测时的振动加速度峰值分别为0.101,0.038 m/s2,分别大于在过渡管段的0.059,0.017 m/s2以及在悬空管段的0.055,0.016 m/s2。综上,当机器人由正常管段向悬空管段行进检测时,其振动加速度峰值呈下降趋势。

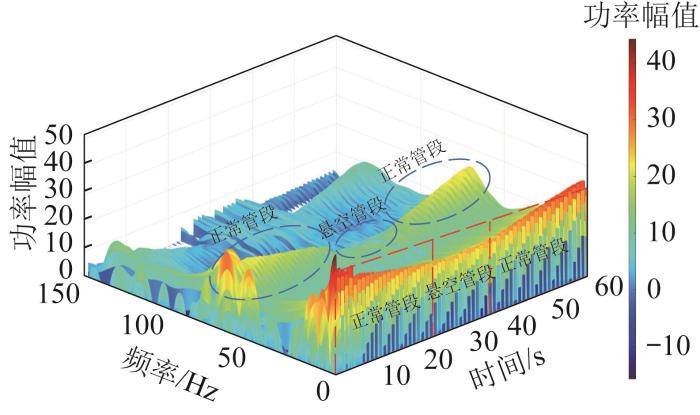

3)基于短时傅里叶变换的频域分析。

图10

图10

机器人振动加速度的时频功率幅值谱

Fig.10

Time-frequency power amplitude spectrum of robot vibration acceleration

3.3 不同长度的悬空管道内检测

1)时域分析。

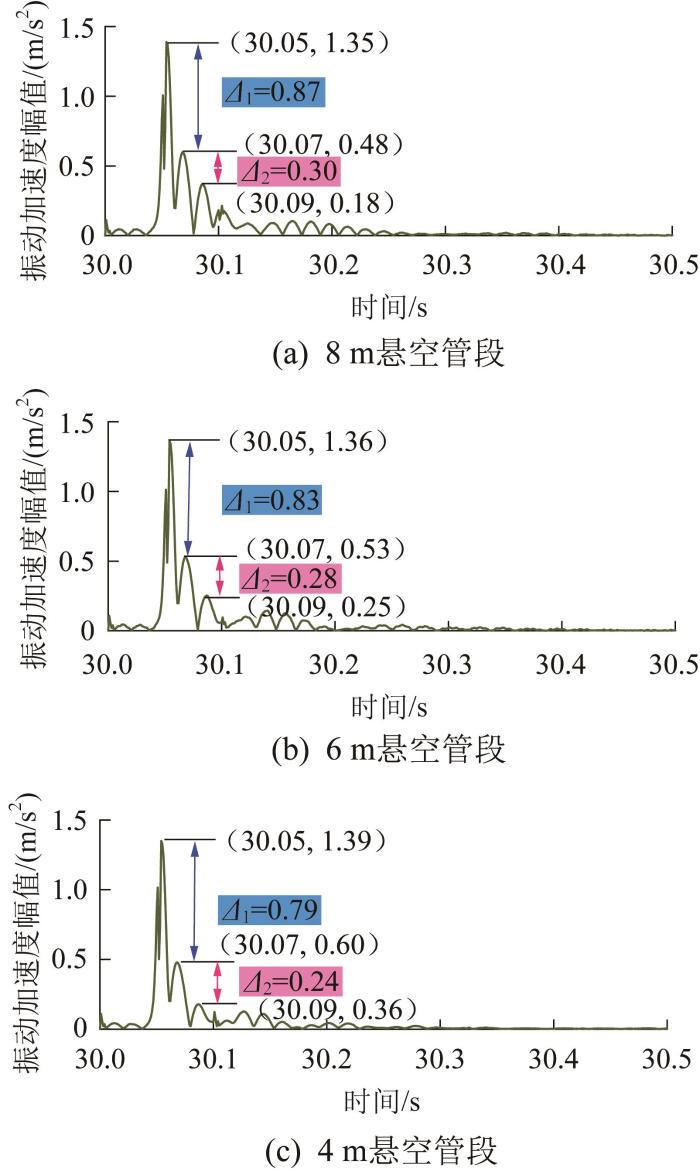

为研究悬空管段长度不同时机器人振动响应的变化规律,在上述6 m悬空管段内检测仿真的基础上,开展8 m悬空管段和4 m悬空管段的内检测仿真。当机器人行进至8,6,4 m悬空管段中心位置处开展检测作业后(取0.5 s),采集机器人的振动加速度信号,结果如图11所示。

图11

图11

机器人在不同长度悬空管段内的振动加速度幅值

Fig.11

Vibration acceleration amplitude of robot in suspended pipeline sections with different lengths

通过对比图11能够发现:

随着悬空管段的缩短,机器人在悬空管段中心位置作业后的振动加速度幅值变大。当悬空管段为8,6,4 m时,机器人的第1个振动加速度峰值分别为1.35,1.36,1.39 m/s2;第2个振动加速度峰值分别为0.48,0.53,0.60 m/s2;第3个振动加速度峰值分别为0.18,0.25,0.36 m/s2。

另外,随着悬空管段的缩短,机器人振动加速度的衰减幅度变小。当悬空管段为8 m时,第1个振动加速度峰值至第2个振动加速度峰值衰减了0.87 m/s2;当悬空管段为6 m时,第1个振动加速度峰值至第2个振动加速度峰值衰减了0.83 m/s2;当悬空管段为4 m时,第1个振动加速度峰值至第2个振动加速度峰值衰减了0.79 m/s2。同样的,当悬空管段为8,6,4 m时,机器人第2个振动加速度峰值至第3个振动加速度峰值的衰减规律与第1个振动加速度峰值至第2个振动加速度峰值的衰减规律相同,分别衰减了0.30,0.28,0.24 m/s2。

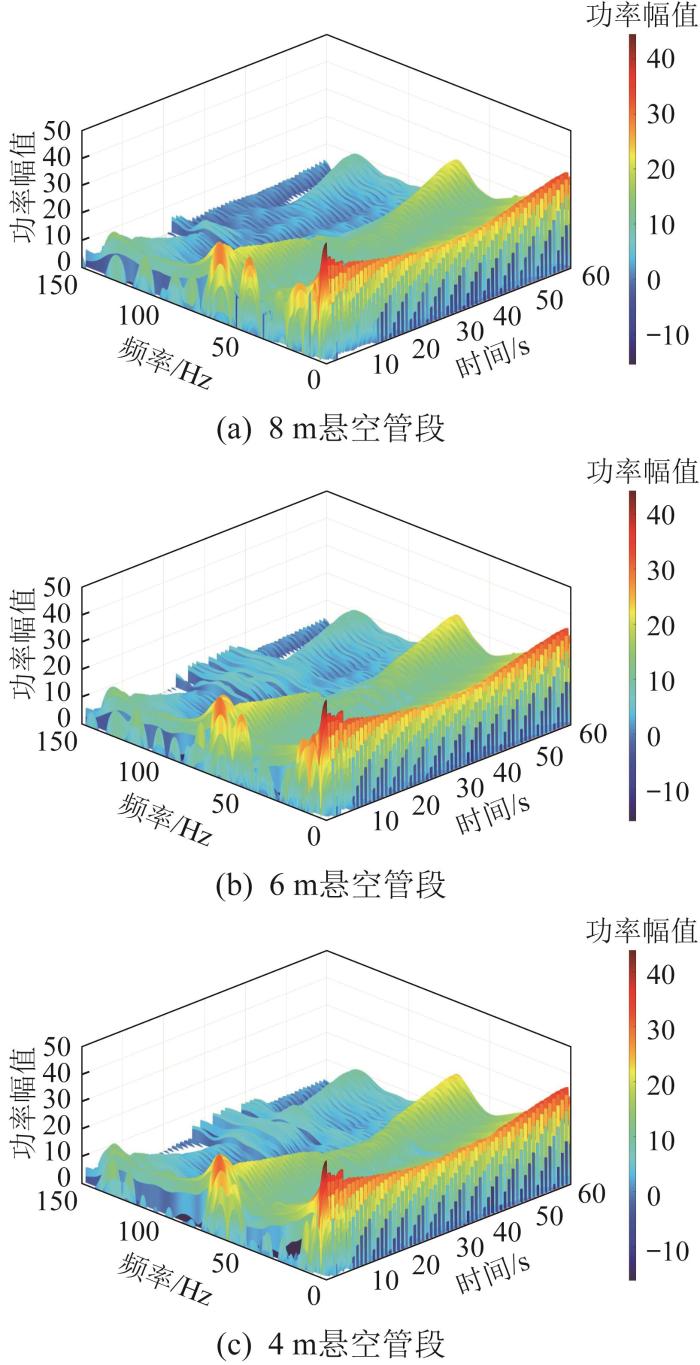

2)基于短时傅里叶变换的频域分析。

对机器人在含8,6,4 m悬空管段的管道内行进检测时的振动加速度信号进行短时傅里叶变换,得到的时频功率幅值谱如图12所示。通过对比发现,当悬空管段分别为8,6,4 m时,机器人振动加速度的功率幅值均呈现在正常管段高、在悬空管段低的趋势,对应的频段为0~30 Hz与50~80 Hz。为进一步探究这2个频段内机器人振动加速度功率幅值的变化情况,提取0~30 Hz与50~80 Hz频段内的振动加速度功率幅值时域图进行分析。

图12

图12

悬空管段长度不同时机器人振动加速度的时频功率幅值谱

Fig.12

Time-frequency power amplitude spectrum of robot vibration acceleration with different lengths of suspended pipeline sections

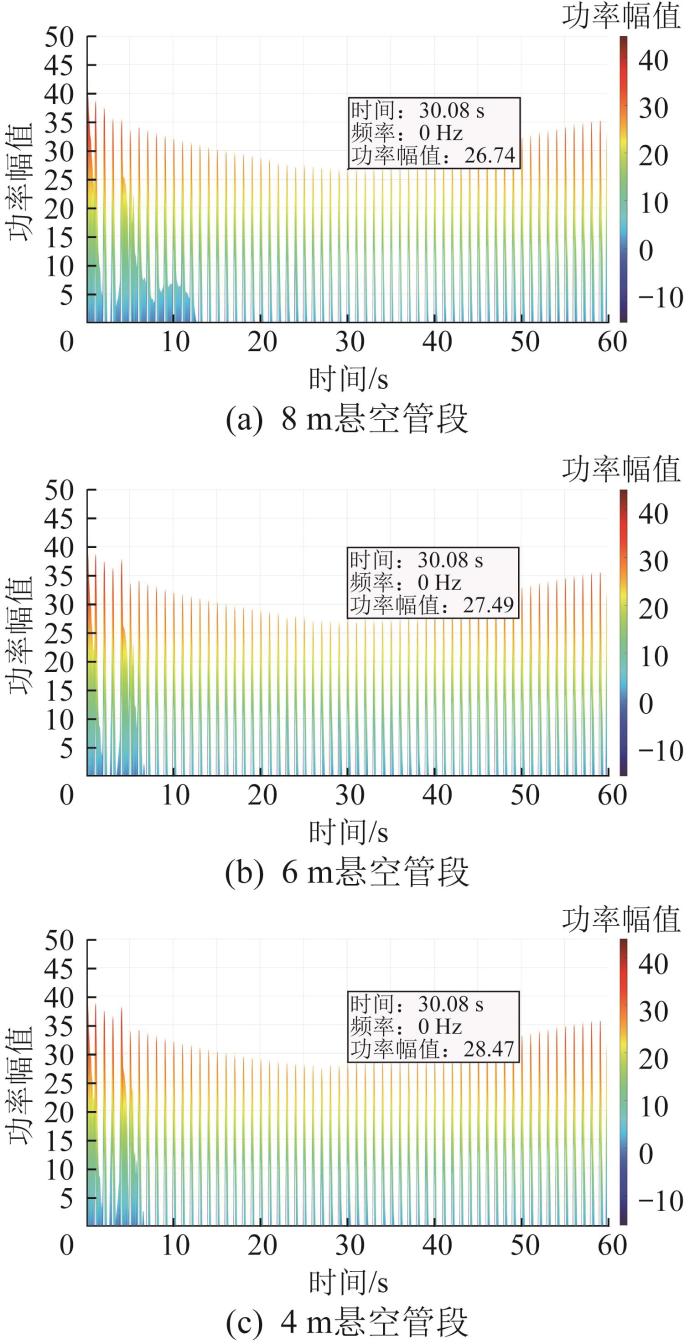

在0~30 Hz频段内,悬空管段长度不同时机器人的振动加速度功率幅值在时域上的变化情况如图13所示。通过对比发现,机器人在8,6,4 m悬空管段中心位置处的振动加速度功率幅值分别为26.74,27.49,28.47。随着悬空管段的缩短,机器人在悬空管段中心位置处的振动加速度功率幅值逐渐升高。

图13

图13

悬空管段长度不同时机器人振动加速度的功率幅值时域图(0~ 30 Hz频段)

Fig.13

Time-domain diagram of power amplitude of robot vibration acceleration with different lengths of suspended pipeline sections (frequency range of 0~30 Hz)

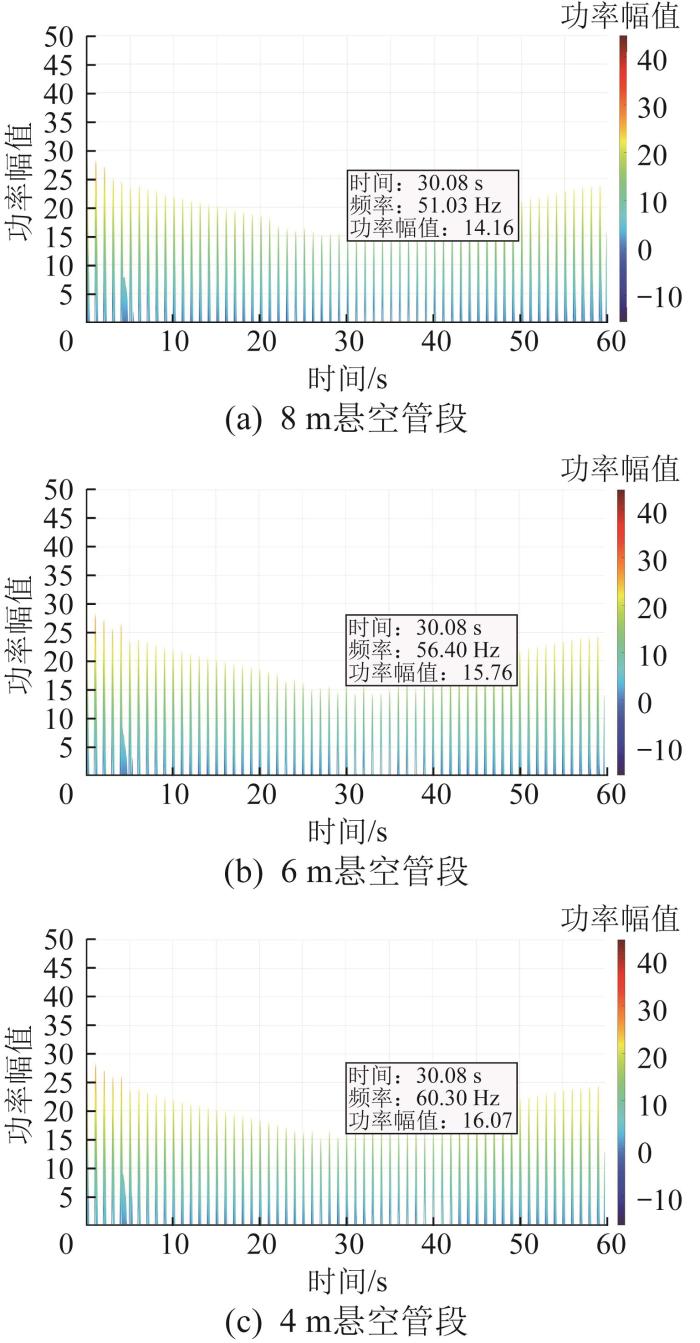

在50~80 Hz频段内,悬空管段长度不同时机器人的振动加速度功率幅值在时域上的变化情况如图14所示。通过对比发现,机器人在8,6,4 m悬空管段中心位置处的振动加速度功率幅值分别为14.16,15.76,16.07,对应的频率分别为51.03,56.40,60.30 Hz。由此可知,在50~80 Hz频段内,随着悬空管段的缩短,机器人在悬空管段中心位置处的振动加速度功率幅值逐渐增大,对应的频率也逐渐增大。

图14

图14

悬空管段长度不同时机器人振动加速度的功率幅值时域图(50~80 Hz频段)

Fig.14

Time-domain diagram of power amplitude of robot vibration acceleration with different lengths of suspended pipeline sections (frequency range of 50~80 Hz)

4 结 论

通过对海底管道悬空内检测机器人结构进行创新设计以及开展海底管道悬空内检测仿真分析,验证了基于机器人本体振动响应信号的海底管道悬空内检测方法的可行性。通过对机器人在正常管段、过渡管段、悬空管段内开展检测作业时的振动加速度信号进行时域、频域处理与分析,得出如下结论。

1)当机器人由正常管段向悬空管段行进检测时,机器人振动加速度的振荡程度变缓,振动加速度峰值呈下降趋势;越接近悬空管段,机器人的振动加速度功率幅值越小。

2)机器人在悬空管段内开展检测作业时,其振动能量主要来自0~30 Hz、50~80 Hz频段。通过观察这2个频段内机器人振动加速度的时频功率幅值谱,即能够清晰地识别出悬空管段。

3)随着悬空管段的缩短,机器人在悬空管段中心位置处的振动加速度逐渐增大,但振动加速度由一个峰值衰减至下一峰值的幅度逐渐变小;随着悬空管段的缩短,机器人在悬空管段中心位置处的振动加速度的功率幅值及对应的频率均呈增大趋势。

参考文献

2021年中国油气管道建设新进展

[J].DOI:10.3969/j.issn.1004-7298.2022.03.002 [本文引用: 1]

New progress in China's oil and gas pipeline construction in 2021

[J].DOI:10.3969/j.issn.1004-7298.2022.03.002 [本文引用: 1]

Probability analysis of damage to offshore pipeline by ship factors

[J].

埕岛油田海底管道悬空特征及其影响因素

[J].

Suspension characteristics and influencing factors of submarine pipelines in the Chengdao Oilfield

[J].

Identification of support conditions of buried pipes using a vibrating pig

[J].

Transverse vibration of buried pipelines due to internal excitation at a point

[J].

管道腐蚀缺陷超声信号的PSO-SVM模式识别研究

[J].

Ultrasonic signal pattern recognition of pipeline corrosion defects with PSO-SVM

[J].

A method for identifying support conditions of buried subsea gas pipelines based on forced vibration signal analysis

[J].

Experiment for identifying free span of buried gas pipeline under internal excitation load

[J].

移动振动激励下的管道悬空内检测试验研究

[J].DOI:10.3969/j.issn.1001-3482.2018.05.013

Experimental research of pipeline free span detection under moving vibration excitation

[J].DOI:10.3969/j.issn.1001-3482.2018.05.013

基于管内主动激励的管道悬空检测模拟分析

[J].

Simulation analysis of pipeline free span detection based on inner pipe active excitation

[J].

海底管道悬空锤击内检测方法及振动信号分析

[J].

Internal detection method and vibration signal analysis of suspended hammering of submarine pipelines

[J].

海底管道悬空段状态检测及安全性评价

[J].DOI:10.6047/j.issn.1000-8241.2021.06.008 [本文引用: 1]

State detection and safety evaluation of submarine suspended pipeline

[J].DOI:10.6047/j.issn.1000-8241.2021.06.008 [本文引用: 1]

刚体碰撞问题的Hamilton原理及其应用

[J].DOI:10.1360/sspma-2022-0351 [本文引用: 1]

Hamilton's principle for rigid body collision problems and its applications

[J].DOI:10.1360/sspma-2022-0351 [本文引用: 1]

埋地铁磁管道环焊缝非开挖定位技术研究

[J].

Research of non-excavation positioning technology of girth weld in underground ferromagnetic pipeline

[J].

内部激励下高速动车齿轮箱振动响应评估

[J].DOI:10.11860/j.issn.1673-0291.20210173 [本文引用: 1]

Evaluation of gearbox vibration response in high-speed train under internal excitation

[J].DOI:10.11860/j.issn.1673-0291.20210173 [本文引用: 1]

时间卷积的局部高阶弹簧-阻尼-质量模型

[J].

High-order model of spring-dashpot-mass model for localizing time convolution

[J].

洪水冲刷作用下悬空管道力学响应特性研究

[J].DOI:10.3969/j.issn.1006-6896.2022.02.003

Study on mechanical response characteristics of suspended pipelines under flood scouring

[J].DOI:10.3969/j.issn.1006-6896.2022.02.003

塌陷作用下埋地悬空管道的力学响应分析

[J].

Mechanical analysis of buried suspended pipeline under the action of collapse

[J].

Submarine pipeline stability under stream and waves action

[J].

Formation and failure mechanism of submarine suspension pipeline

[J].

Application of wavelet packet transform in subsea pipeline bedding condition assessment

[J].

Variable short-time Fourier transform for vibration signals with transients

[J].

Using short-time Fourier transform in machinery diagnosis

[C]//