表1 不同流量控制方式的性能对比

Table 1

| 性能 | 负载敏感 控制 | 负流量 控制 | 正流量 控制 |

|---|---|---|---|

| 节能 | 好 | 一般 | 好 |

| 响应速度 | 差 | 一般 | 好 |

| 系统稳定性 | 差 | 好 | 好 |

| 操纵性 | 好 | 差 | 差 |

| 耐久性 | 一般 | 好 | 好 |

| 复合动作适应性 | 好 | 差 | 差 |

| 成本 | 一般 | 好 | 一般 |

除了液压系统的流量控制方式外,发动机的工作模式也是制约挖掘机工作效率的重要因素。目前,国内大部分挖掘机采用分工况控制方式[6]:将发动机的工作模式分为重负荷模式、标准模式和普通模式,每种工作模式下设有多个挡位供驾驶员选择[7]。刘顺安等人[8]采用分工况转速感应控制来调节变量泵的排量,以稳定挖掘机中发动机的转速;何清华等人[9]提出将变功率和恒功率控制策略相结合,实现了发动机-变量泵-负载的功率匹配。但是,上述方法忽略了2个重要问题[10]:1)分工况控制要求驾驶员有一定的操作经验,能够根据实际情况合理地选择发动机的工作模式;2)忽略了挖掘机在执行不同动作时所需的功率是变化的[11]。高宇等人[12]虽在此基础上提出了挖掘机的分阶段控制方式,但未涉及如何识别挖掘机的不同作业阶段。

基于挖掘机负流量控制和分工况控制的不足[13],笔者以某企业生产的正流量挖掘机为研究对象,采用分阶段控制方式,基于AMESim和Simulink软件搭建该挖掘机的联合仿真模型,并通过联合仿真和实车实验来验证所提出的控制策略的有效性。

1 电控正流量挖掘机分阶段控制的特点

1.1 电控正流量液压系统特点

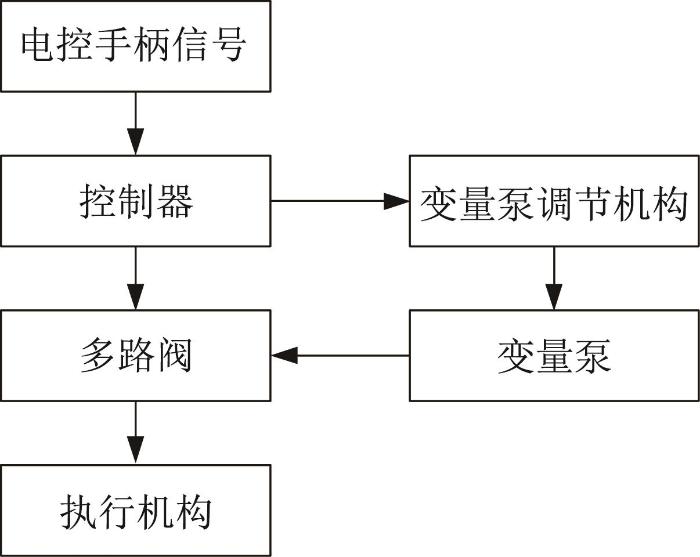

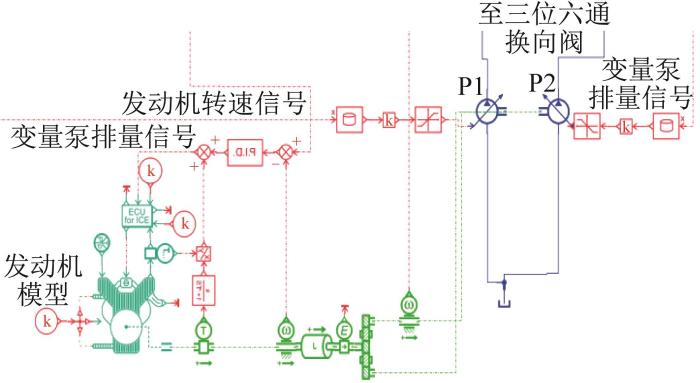

图1

图1

电控正流量挖掘机控制原理

Fig.1

Control principle of electronically controlled positive flow excavator

1.2 分阶段控制功率需求

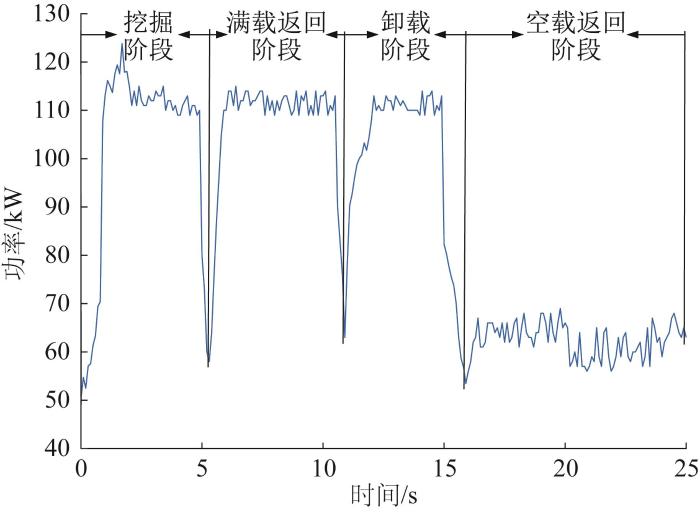

图2

1)挖掘阶段。挖掘是一个作业循环的开始,驾驶员通过操纵电控手柄来使铲斗系统工作,以使铲斗内装满待装填的物料。由于挖掘阶段要克服较大的挖掘阻力,因此需要发动机提供较大的功率[16]。

2)满载返回阶段。挖掘机在满载返回阶段主要执行动臂、斗杆的提升和回转动作,以将挖掘的物料转移至目标地点。满载返回阶段无需克服挖掘阻力,但要求液压系统响应快速,因此要提高发动机的转速,以增大变量泵的排量[17]。

3)卸载阶段。挖掘机卸载时,其铲斗执行机构和斗杆执行机构交替工作,需要发动机提供较大的功率,以保证挖掘机的卸载动作能够快速完成。

1.3 发动机特性

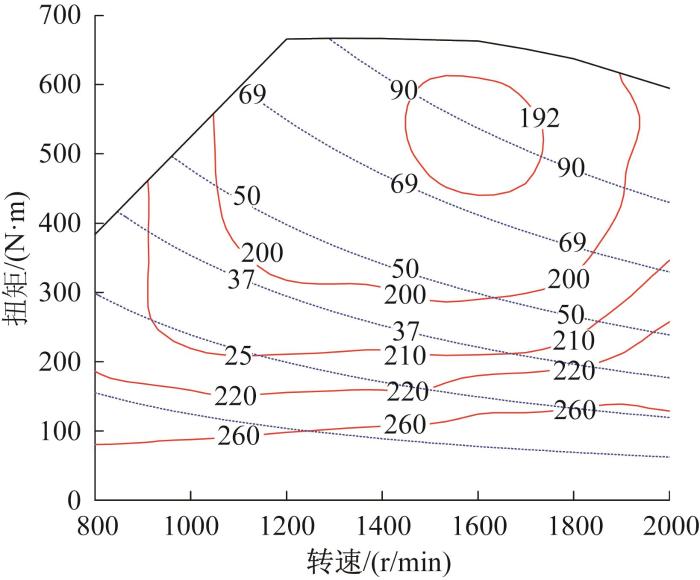

本文所研究的挖掘机选用的发动机为柴油机。由于柴油机的工况复杂多变,难以建立精确的数学模型来描述其工作机理,因此本文借助图3所示的柴油机万有特性曲线来开展相关研究。

图3

从图3中可以看出,柴油机的经济油耗区对应的转速区间为1 500~1 750 r/min。根据挖掘机分阶段控制的功率需求,柴油机的转速宜控制在1 500~1 750 r/min内,这样能保证柴油机既满足挖掘机不同作业阶段的功率需求,又能始终在经济油耗区内工作。

2 电控正流量挖掘机液压系统建模

本文利用AMESim软件来搭建电控正流量挖掘机液压系统模型。AMESim软件提供了丰富的元件库和联合仿真接口,对于具有特殊作用的液压元件,如三位六通换向阀、闭锁阀等,可直接利用液压元件设计库进行封装设计。

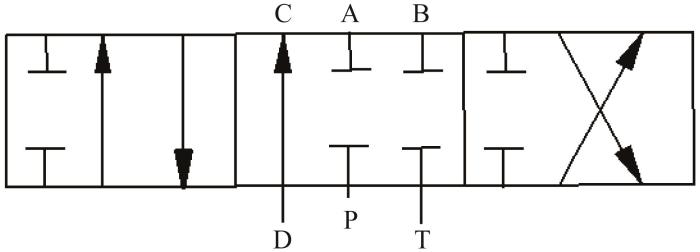

2.1 三位六通换向阀模型

图4

2.2 发动机-双泵模型

为了提高挖掘机执行机构的运行速度,执行机构由2个变量泵同时供油,变量泵直接由发动机驱动。控制器根据电控手柄的信号确定变量泵的排量,并将变量泵排量的控制信号传输至变量泵调节机构,以实现变量泵排量的调节。电控正流量液压系统的发动机-双泵模型如图5所示。

图5

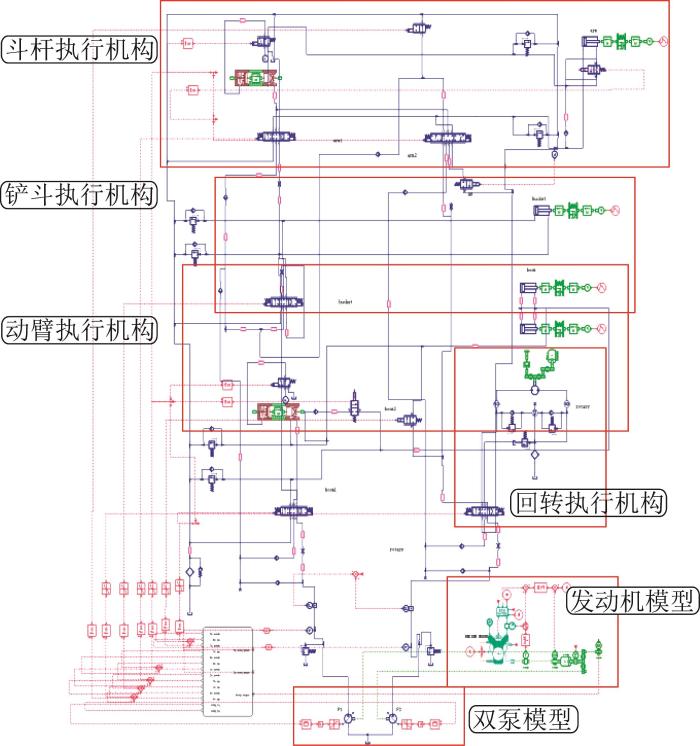

2.3 电控正流量液压系统模型

图6

图6

电控正流量挖掘机液压系统模型

Fig.6

Hydraulic system model of electronically controlled positive flow excavator

表2 挖掘机各执行机构参数设置 (mm)

Table 2

| 液压油缸 | 活塞直径 | 活塞杆直径 | 行程 |

|---|---|---|---|

| 动臂油缸 | 110 | 75 | 610 |

| 斗杆油缸 | 80 | 50 | 770 |

| 铲斗油缸 | 90 | 60 | 610 |

3 电控正流量挖掘机控制系统建模

Simulink是MATLAB软件中的可视化仿真工具[21],被广泛应用于控制器的设计和嵌入式开发等。本文在MATLAB/Simulink环境中构建电控正流量挖掘机控制系统模型,并联合AMESim软件进行仿真验证。

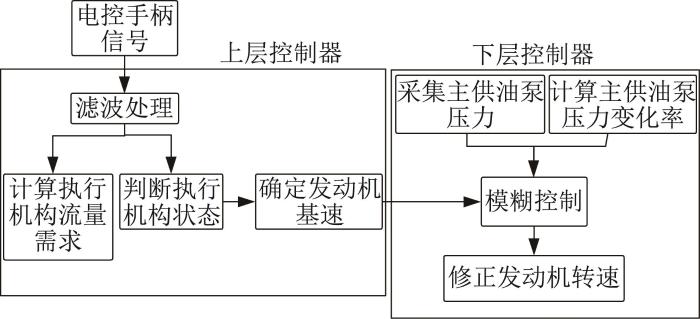

本文电控正流量挖掘机的控制系统采用分层控制策略:上层控制器通过电控手柄信号判断挖掘机各执行机构的流量需求和状态,以判定挖掘机所处的作业阶段,从而确定发动机的基速;下层控制器接收来自上层控制器的发动机基速,并同步采集主供油泵的压力信号,通过模糊控制对发动机的转速进行修正,以得到发动机的期望转速。电控正流量挖掘机的分层控制流程如图7所示。

图7

图7

电控正流量挖掘机分层控制流程

Fig.7

Hierarchical control flow of electronically controlled positive flow excavator

3.1 上层控制器设计

3.1.1 电控手柄信号滤波处理

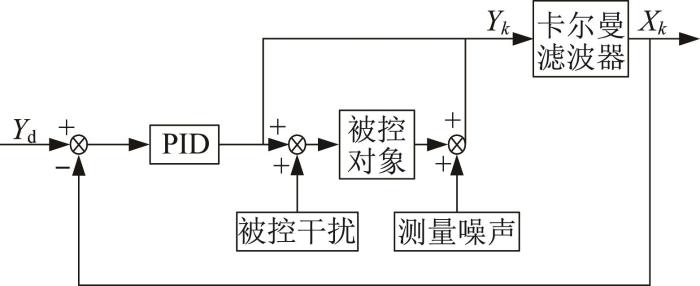

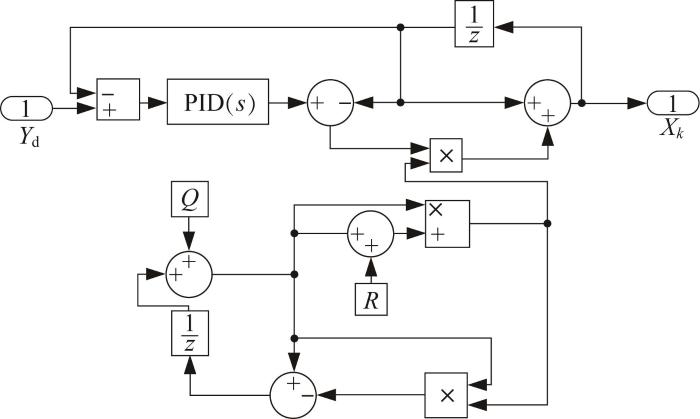

图8

图9

本文电控手柄的信号仅有一个维度且呈周期性变化,由于在传递过程中受到干扰和噪声的作用,电控手柄信号Xk 的递推过程如下:

式中:

卡尔曼滤波的原理为:将传感器的测量值与卡尔曼滤波模型的观测值融合,以获得准确的电控手柄信号Xk 作为上层控制器的输入信号。具体递推公式如下:

式中:

3.1.2 执行机构状态判断

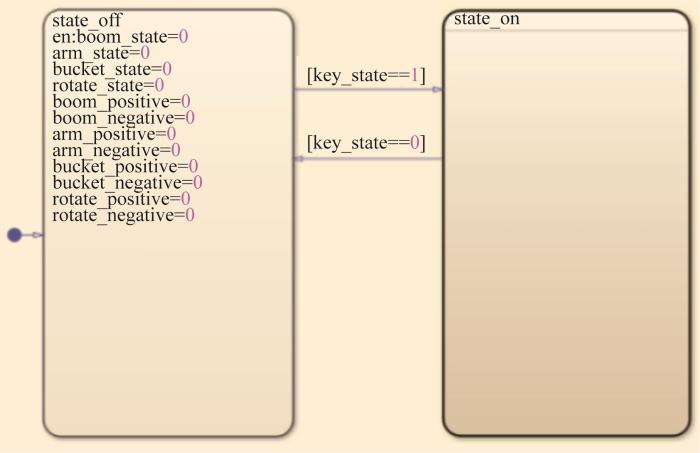

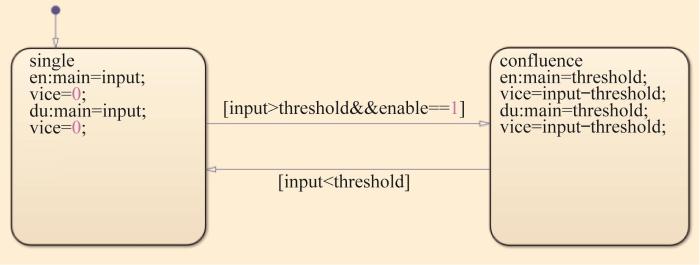

图10

图11

3.2 下层控制器设计

3.2.1 发动机期望转速计算

当下层控制器接收到上层控制器的输出信号后,利用模糊控制算法来修正发动机的转速。由于挖掘机处于不同作业阶段时,其主供油泵的压力存在明显区别,因此以主供油泵压力p和主供油泵压力变化率e作为模糊控制器的输入,发动机转速增量

表3 发动机转速的模糊控制规则

Table 3

| p | e | ||||||

|---|---|---|---|---|---|---|---|

| NB | NM | NS | ZO | PS | PM | PB | |

| NB | PM | PS | ZO | NS | NB | NB | NB |

| NM | PM | PM | ZO | NS | NM | NB | NB |

| NS | PB | PB | PM | ZO | NS | NM | NM |

| ZO | PM | PS | PS | ZO | NS | NS | NM |

| PS | PB | PB | PM | ZO | NS | NM | NM |

| PM | PM | PM | ZO | NS | NM | NB | NB |

| PB | PM | PS | ZO | NS | NB | NB | NB |

根据模糊控制器的输出,可得发动机的期望转速re:

式中:r0为发动机的基速,来自上层控制器。

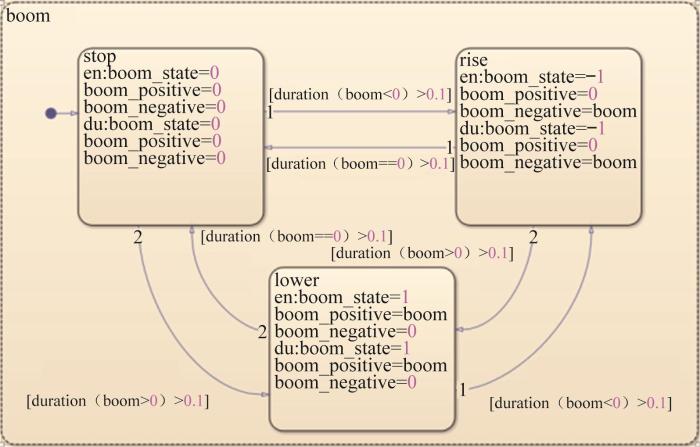

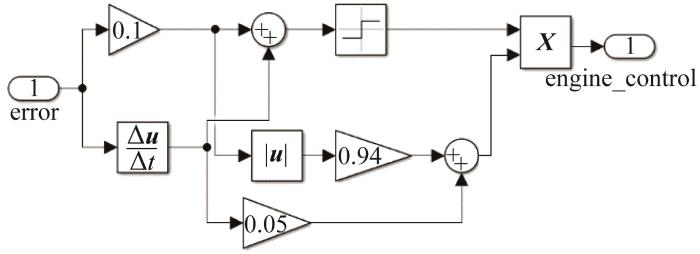

3.2.2 发动机转速控制

在挖掘机分阶段控制的研究中,发动机的转速控制十分重要[23]。传统的挖掘机一般采用PID控制来稳定发动机的转速,但基于PID控制的转速调节具有一定的滞后性且超调量较大,故本文采用滑模PID控制算法来稳定发动机的转速。这种综合控制方式既能快速稳定发动机的转速,又可在一定程度上消除PID控制调节转速的弊端。

当发动机的实际转速与期望转速的差值大于切换阈值时,采用滑模控制算法来稳定发动机的转速,此时须建立发动机及其调速系统的数学模型。本文发动机数学模型采用一阶滞后模型,其调速系统的数学模型采用二阶模型[24],分别表示为:

式中:T、Z分别为发动机的滞后时间和系统增益,

选取发动机节气门位置W、位置误差E和位置误差的一阶导数

其中:

式中: X 为发动机的状态变量,

将切换函数S设计为:

式中:D为系数,D=0.1。

为了使发动机的转速能沿滑模面快速向期望转速趋近,采用比例切换函数设计相应的输入U,如

式中:

图12

当发动机的实际转速与期望转速的差值小于切换阈值时,采用PID控制来稳定发动机的转速,直接用PID控制模块代替滑模控制模块即可,其中PID控制参数设置如下:Kp=1.64,Ki=0.2,Kd=0.03。

3.2.3 主、副阀流量分配

本文电控正流量挖掘机的液压系统采用双变量泵供油。其中,主供油泵与主三位六通换向阀相连,副供油泵与副三位六通换向阀相连,2个变量泵同时为挖掘机的执行机构供油。当不同的执行机构动作时,执行不同的供油规则,如表4所示。

表4 挖掘机变量泵的供油规则

Table 4

| 动作 | 规则 |

|---|---|

| 动臂提升 | 泵1主供,泵2副供 |

| 动臂下降 | 泵1单独供 |

| 斗杆伸出/回收 | 泵2主供,泵1副供 |

| 铲斗挖掘/卸载 | 泵1和泵2联合供油 |

当确定挖掘机执行机构的流量需求后,在变量泵的作用下,液压油经过三位六通换向阀流入执行机构的液压油缸。为了确定三位六通换向阀的阀芯开度,须对需求流量进行分配。主、副阀的流量分配控制策略如图13所示。

图13

图13

主、副三位六通换向阀流量分配控制策略

Fig.13

Flow distribution control strategy of master and auxiliary three-position six-way directional valve

确定了主、副三位六通换向阀的流量后,需要进一步计算其阀芯的开度。三位六通换向阀阀口的流量特性如下:

式中:

4 电控正流量挖掘机仿真分析

4.1 联合仿真接口构建

完成电控正流量挖掘机液压系统和控制系统建模后,搭建联合仿真模型,以验证所采用控制策略的有效性,具体流程如下。

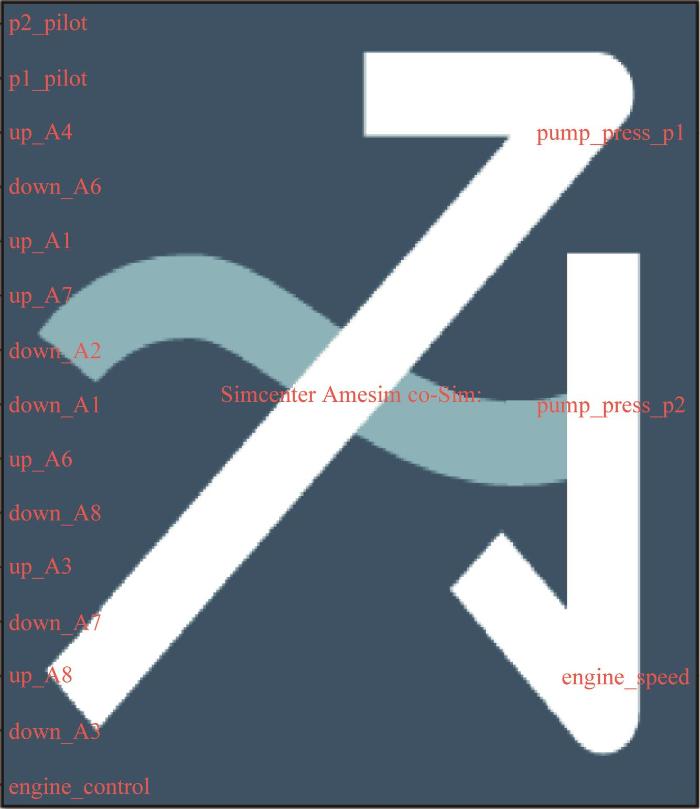

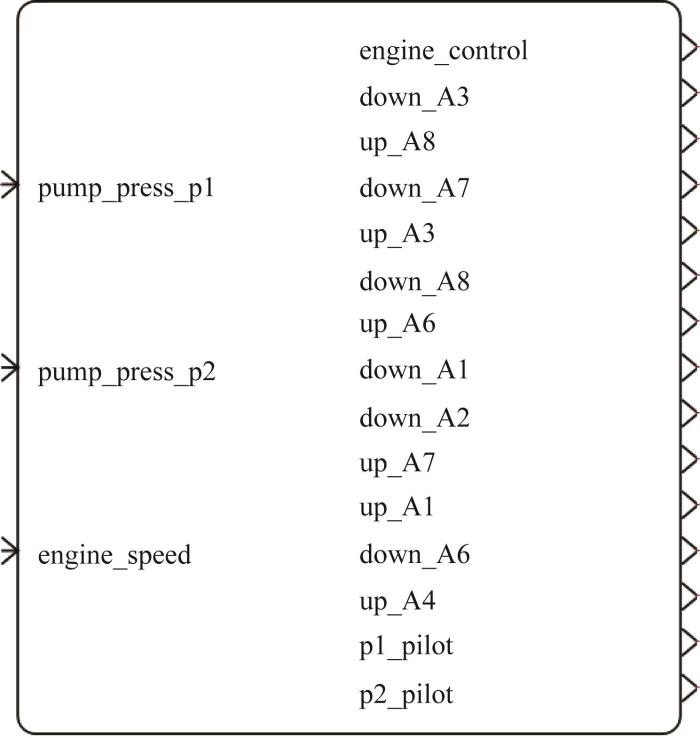

1)在AMESim软件中创建SimuCoSim接口,完成挖掘机液压系统建模后,在进行联合仿真时该接口会生成一个mex64文件。

2)在Simulink软件中创建AME2SLCoSim接口并读取mex64文件,完成联合仿真接口配置。

图14

图14

挖掘机联合仿真的Simulink接口

Fig.14

Simulink interface for co-simulation of excavator

图15

挖掘机在工作时大多以单动作为主,少量场景下会使用复合动作。在联合仿真时,通过改变变量泵压力和发动机转速来观察挖掘机执行机构的响应情况。

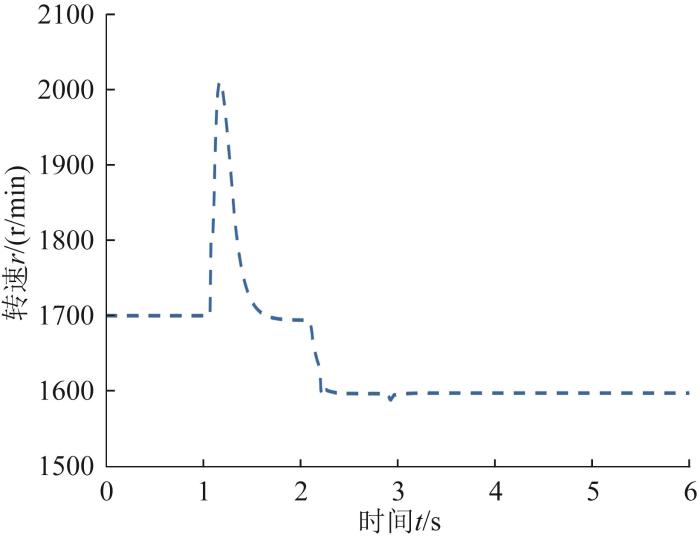

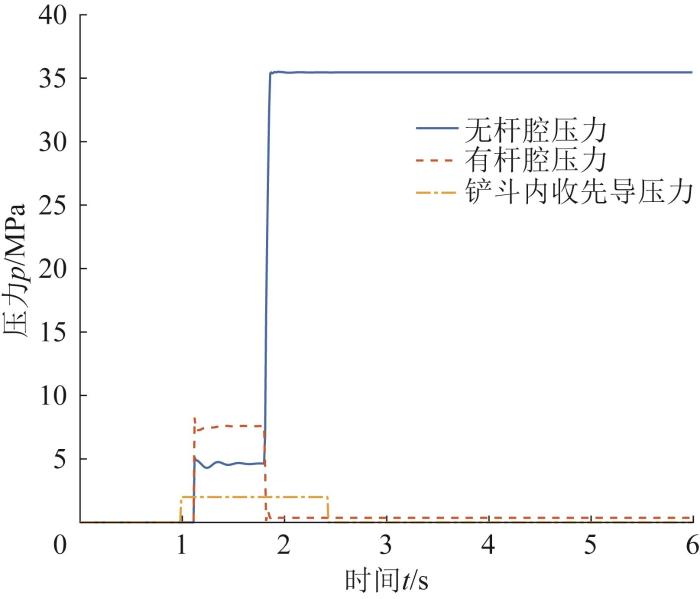

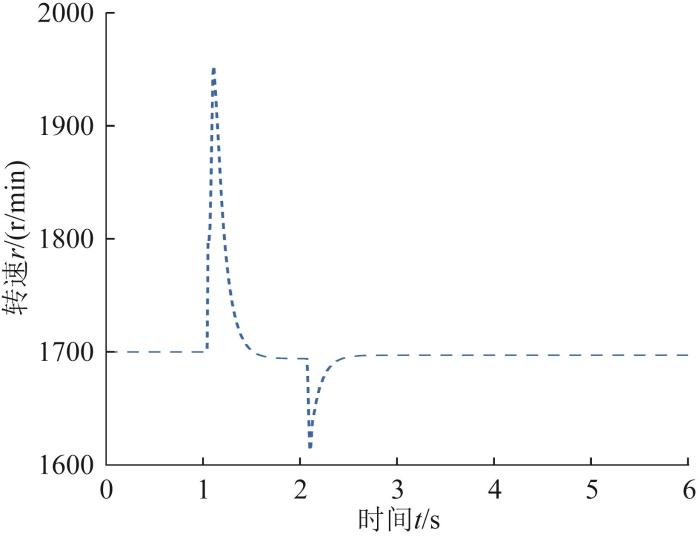

4.2 挖掘机单动作仿真分析

挖掘机的铲斗、动臂和斗杆均可进行正反2个方向的运动。本文选择功率需求最大的铲斗内收动作进行仿真分析。挖掘机在执行铲斗内收动作时,发动机转速和铲斗油缸压力的仿真曲线分别如图16和图17所示。由图可知,在仿真开始阶段,电控手柄不动作,此时发动机以1 700 r/min的转速运行,铲斗油缸的压力基本为0 Pa。当t=1 s时,在先导压力的作用下,三位六通换向阀的阀芯产生位移,液压油在变量泵的作用下经过油路进入铲斗油缸,此时铲斗油缸无杆腔和有杆腔的压力急速上升,发动机的转速也因负载波动而产生突变。当t=1.8 s左右时,铲斗油缸有杆腔和无杆腔的压力达到最大,说明铲斗开始动作。当t=2.2 s左右时,发动机转速稳定在1 600 r/min,由此验证了滑模PID控制算法的有效性。

图16

图16

铲斗动作时发动机转速的仿真曲线

Fig.16

Simulation curve of engine speed during bucket action

图17

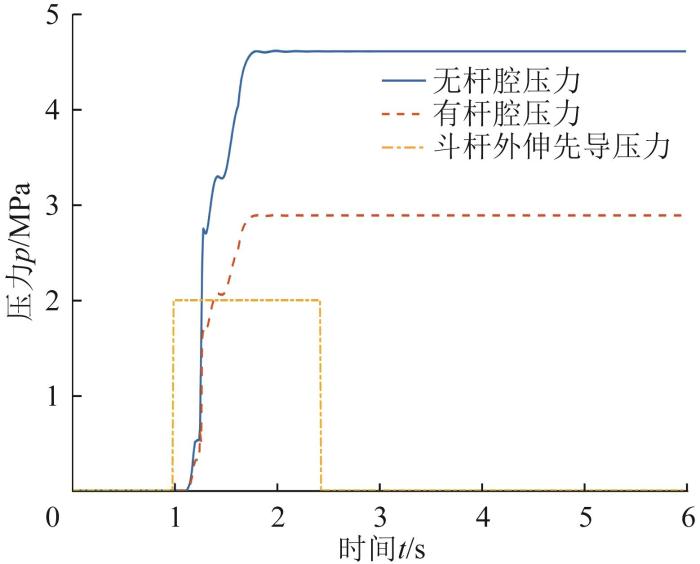

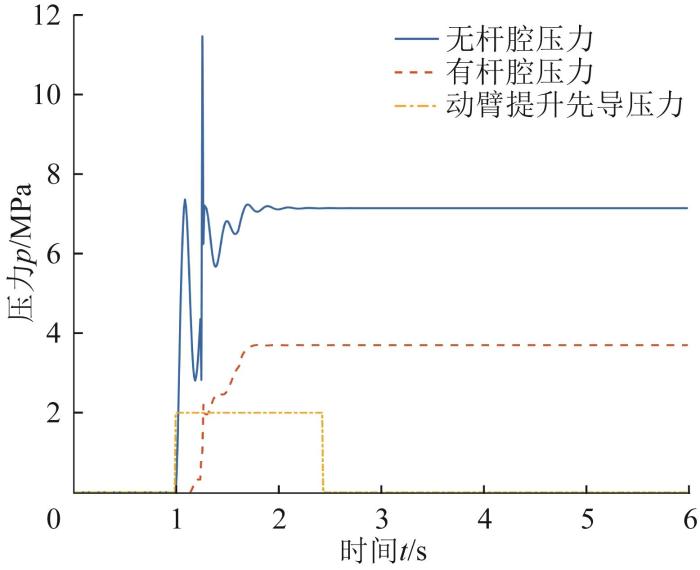

4.3 挖掘机复合动作仿真分析

在挖掘机的实际操纵中,最常见的复合动作为动臂和斗杆同时动作。选取动臂提升和斗杆外伸这一复合动作进行仿真分析。挖掘机在同时执行动臂提升和斗杆外伸时,发动机的转速、动臂油缸压力和斗杆油缸压力的仿真曲线分别如图18至图20所示。由图可知,在仿真开始阶段,电控手柄不动作,动臂油缸和斗杆油缸的压力基本为0 Pa,发动机以1 700 r/min的转速运行。当t=1 s时,在先导压力的作用下,三位六通换向阀的阀芯产生位移,液压油在变量泵的作用下经过油路进入动臂油缸和斗杆油缸,此时动臂油缸和斗杆油缸的无杆腔和有杆腔的压力均急速上升,发动机转速因负载波动而产生突变;最终发动机的转速稳定在1 700 r/min左右。对比图17、图19和图20可知,动臂油缸和斗杆油缸的压力明显小于铲斗油缸的压力,说明挖掘机在执行复合动作时,变量泵排出的流量同时流向动臂油缸和斗杆油缸,导致其压力较执行单动作时小,进而影响执行机构的响应速度,该仿真结果符合预期。

图18

图18

动臂、斗杆动作时发动机转速的仿真曲线

Fig.18

Simulation curve of engine speed during action of boom and stick

图19

图20

4.4 挖掘机油耗仿真分析

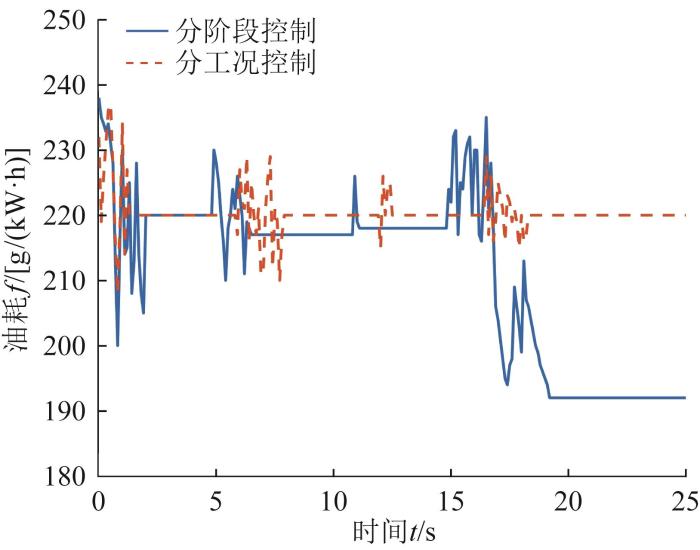

本文的电控正流量挖掘机采用分阶段控制方式。为了验证该控制方式的优越性,以分工况控制方式为对比,通过联合仿真比较2种控制方式下发动机的油耗情况。在AMESim软件中,将发动机转速设为固定值,即可将分阶段控制转换为分工况控制。在2种控制方式下,挖掘机均完成一个完整的作业循环。不同控制方式下发动机的油耗对比如图21所示。

图21

图21

不同控制方式下发动机的油耗对比

Fig.21

Comparison of engine fuel consumption under different control methods

从图21中可以看出,在一个作业循环内,当挖掘机采用分阶段控制时,发动机在不同作业阶段的油耗存在明显变化,尤其是空载返回阶段,该阶段的油耗为192 g/(kW·h)左右;当采用分工况控制时,发动机的油耗始终为220 g/(kW·h)左右,与分阶段控制相比,空载返回阶段的能量浪费严重。综上,对于正流量挖掘机而言,分阶段控制优于分工况控制。

5 电控正流量挖掘机实验研究

5.1 实验设备

通过联合仿真验证了电控正流量挖掘机分阶段控制策略的有效性,但是任何模型的仿真结果均与实际结果存在一定误差。因此,开展实车验证是十分有必要的。图22所示为实车验证时所采用的挖掘机机型。

图22

5.2 实车实验

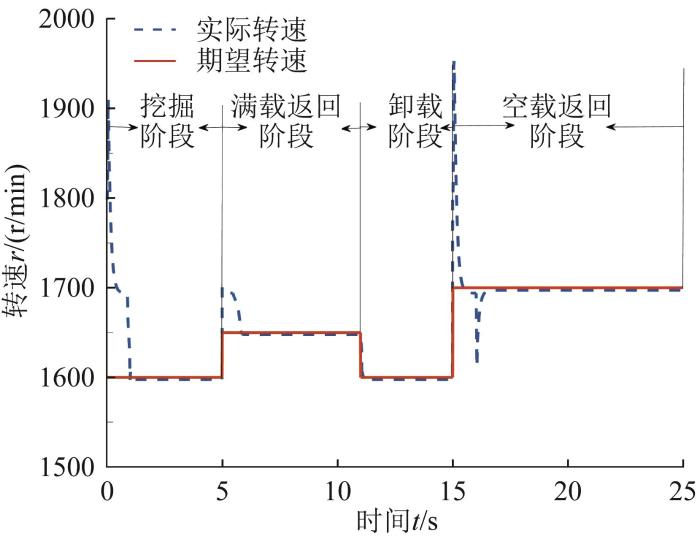

图23

图23

分阶段控制下发动机转速的实测曲线

Fig.23

Measured curve of engine speed under phased control

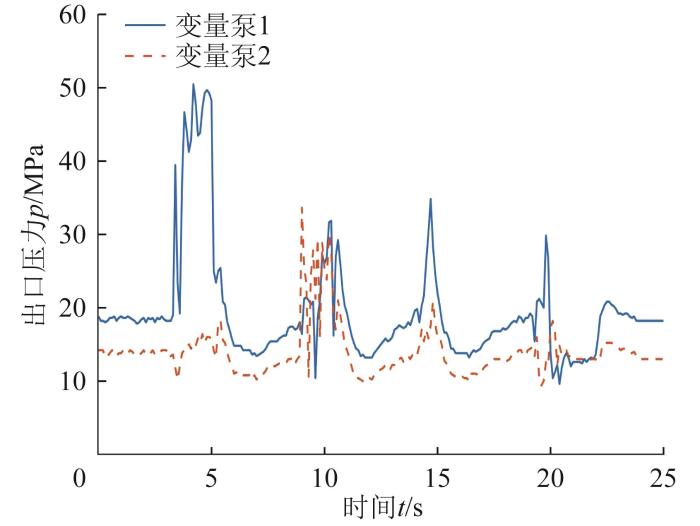

图24

图24

分阶段控制下主供油泵出口压力实测曲线

Fig.24

Measured curve of main oil feed pump outlet pressure under phased control

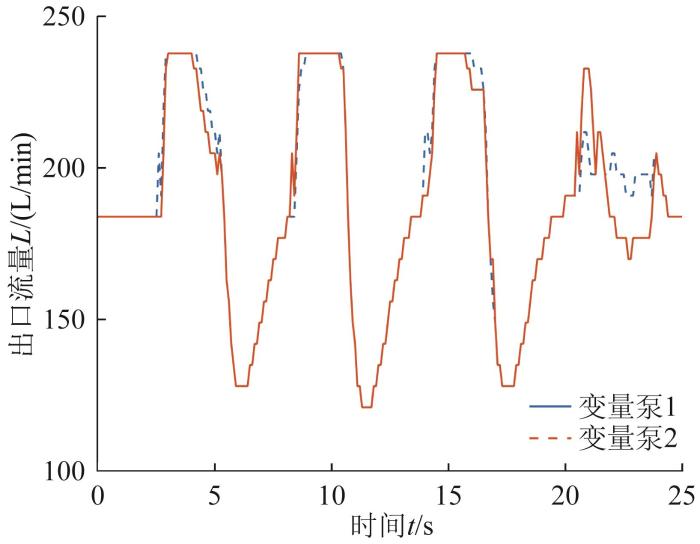

图25

图25

分阶段控制下主供油泵出口流量实测曲线

Fig.25

Measured curve of main oil feed pump outlet flow under phased control

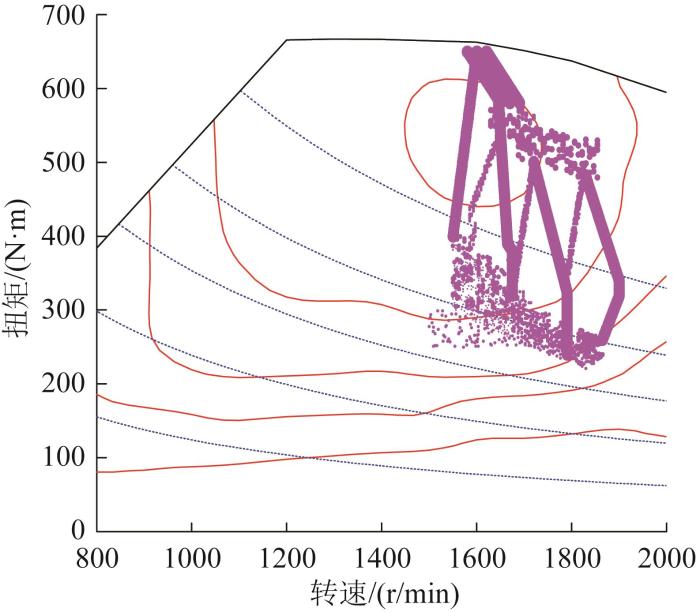

图26

图26

分阶段控制下发动机工作点分布

Fig.26

Distribution of engine operating points under phased control

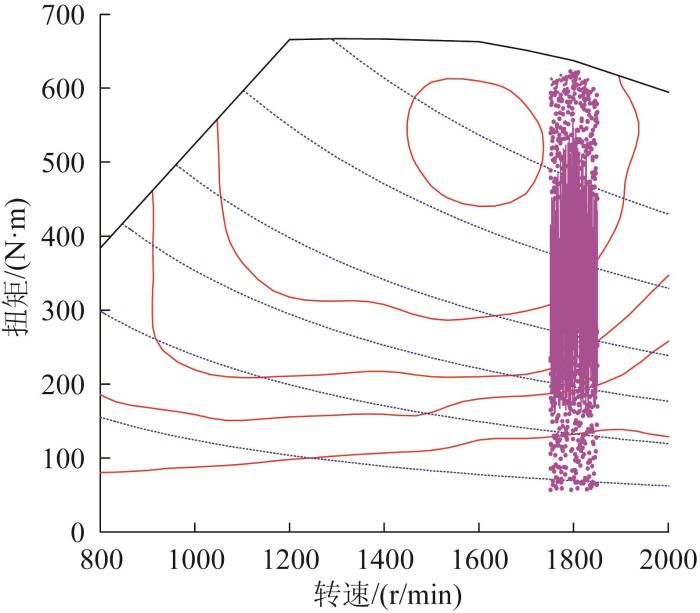

图27

图27

分工况控制下发动机工作点分布

Fig.27

Distribution of engine operating points under control by different working conditions

6 结 论

本文以某电控正流量挖掘机为研究对象,提出了一种分阶段控制策略。将挖掘机的一个作业循环分为4个阶段:挖掘阶段、满载返回阶段、卸载阶段和空载返回阶段。同时,基于AMESim与Simulink软件建立了电控正流量挖掘机液压系统和控制系统的仿真模型,通过联合仿真验证了所提出的分阶段控制策略的有效性。最后,通过实车实验证明,挖掘机处于不同作业阶段时的功率需求不同,采用分阶段控制可以及时调整发动机的转速,改善了发动机工作点的分布并降低了发动机的油耗。

参考文献

纯电驱液压挖掘机储能系统及控制策略研究

[D].

Research on energy storage system and control strategy of pure electric drive hydraulic excavator

[D].

挖掘机液压系统的效率分析与试验研究

[J].

Efficiency analysis and testing of hydraulic system of excavator

[J].DOI:10.3969/j.issn.1001-4551.2021.12.016 [本文引用: 1]

液压挖掘机关键技术综述

[J].

Review on key technologies of hydraulic excavator

[J].DOI:10.3969/j.issn.1004-0005.2001.12.008 [本文引用: 1]

电控正流量挖掘机分工况功率匹配研究

[J].

Research on power matching of electronically controlled positive flow excavator under different working conditions

[J].DOI:10.3969/j.issn.1001-3881.2023.19.003 [本文引用: 2]

大型液压挖掘机工作装置结构性能分析与轻量化研究

[D].

Structural performance analysis and lightweight research of large hydraulic excavator working device

[D].

挖掘机电控柴油机与电控变量泵的合理匹配研究

[J].

The research on reasonable matching between electronic control diesel engine and electronically controlled variable pump for excavator

[J].

液压挖掘机中的电控系统

[J].

Electronic control system in hydraulic excavator

[J].

全液压挖掘机分工况转速感应控制

[J].

Induction control of revolution speed according to work condition for hydraulic excavator

[J].DOI:10.3969/j.issn.1001-554X.2005.09.033 [本文引用: 1]

液压挖掘机的功率匹配控制方法

[J].

A method on power-matching control of hydraulic excavator

[J].DOI:10.3981/j.issn.1000-7857.2014.21.005 [本文引用: 1]

液压挖掘机工况识别方法及分阶段能量管理策略研究

[D].

Study on working stage identification and staged energy-saving control of hydraulic excavator

[D].

分工况节能控制在单斗液压挖掘机系统中的应用

[J].

Application of energy-saving control based on different working conditions in single-bucket hydraulic excavator system

[J].

液压挖掘机分阶段功率匹配控制技术

[J].

Stage-based power matching control of hydraulic excavator

[J].DOI:10.11990/jheu.201605053 [本文引用: 1]

液压挖掘机分工况功率匹配研究

[D].

Hydraulic excavator working condition of power matching research

[D].

全电控正流量挖掘机节能技术研究

[D].

Research on energy saving technology of fully electronically controlled positive flow excavator

[D].

矿用机械设备正流量液压系统电控算法应用

[J].

Application of electric control algorithm in positive flow hydraulic system of mining machinery and equipment

[J].

挖掘机电控系统的研究与实现

[D].

Research and implementation of electric control system for excavator

[D].

小型液压挖掘机电控系统现状与发展

[J].

State and development of electronic control system on small hydraulic excavator

[J].DOI:10.3969/j.issn.1001-1366.2012.09.009 [本文引用: 1]

液压挖掘机分阶段功率匹配技术研究

[D].

Research on stage power matching technology of hydraulic excavator

[D].

工程机械发动机功率分阶段匹配控制研究

[J].

Research on the phased matching control of engine power in construction machinery

[J].DOI:10.3969/j.issn.1001-1366.2016.02.007 [本文引用: 1]

智能牵引机动力系统功率匹配与自适应控制

[J].

Power matching and adaptive control of intelligent tractor power system

[J].DOI:10.11832/j.issn.1000-4858.2022.03.009 [本文引用: 1]

正流量液压挖掘机平地工况下压力抖动研究

[J].

Study on pressure jitter of a positive flow hydraulic excavator under flat operation

[J].

正流量液压挖掘机全局匹配控制研究

[D].

Research on global matching control of positive flow hydraulic excavator

[D].

基于卡尔曼+PID的电子节气门控制方法研究

[J].

Research on control method of electronic throttle based on Kalman+PID

[J].