随着科学技术的不断发展,水下焊接技术在现代造船业、航空制造业和汽车制造业等领域均起着关键性作用[1 ] 。对于应用场景较多的船舶检修而言,在发生结构性故障时,水下焊接技术无疑是抢修的重要手段,确保焊接焊缝质量显得至关重要[2 ] 。焊接质量检测一般分为焊后检测和焊中检测,其中焊中检测是目前的研究热点。判定焊接质量的主要途径包括光信号检测法、X射线检测法、磁粉检测法、超声无损检测法、机器视觉检测法和声信号检测法等。如Creaform公司[3 ] 提出了一种海上风电导管架无损检测法,可实现导管架的精准高效检测,但该方法仅针对焊后质量检测,缺乏实时性;肖书浩等人[4 ] 提出了基于光电信号的陶质衬垫焊接质量在线检测方法,解决了焊接质量检测的实时性问题,但该方法仅适用于陆地检测。在实际工程应用中,一些焊工依靠多年的焊接经验,仅通过声音即可大致判断焊接质量[5 ] 。由此可见,声信号检测法可以直接通过焊接过程中产生的声信息进行焊接质量判定,实时性强且效率高,被认为是最具潜力的水下焊接质量检测技术之一[6 ] 。

如今,通过构建基于声信号采集的监测系统来实时检测焊接质量的技术已逐步发展起来。如刘亮[7 ] 对钨极气体电弧焊过程中产生的声信号进行采集并开展时域特性分析,并将其应用于熔透焊接质量的实时控制。但是,在实际焊接过程中,因燃烧电弧而导致的体积膨胀、过度熔滴对熔池冲刷会引起振荡,焊接时无疑会夹杂着巨大的声音,同时还存在设备运作声、熔滴飞溅等杂音以及焊接缺陷、焊接过程不稳定等状况,使得焊接声信号极易受环境干扰[8 ] 。随着神经网络技术的发展,其在质量检测中的应用日渐成熟。为解决类似水下焊接质量检测等较为复杂的问题,许多学者开始研究基于人工神经网络的质量检测技术[9 ] 。其中,双权值神经网络(double-weight neural network, DWNN)模型的非线性逼近能力强,具有学习速度快、网络结构好等特性[10 ] ,适用于处理小样本非线性数据的拟合问题,如高维数据非线性拟合等,可针对性地解决水下焊接质量检测不确定因素多等问题。

为解决水下焊接过程中存在的非线性程度高、参数耦合性强以及检测效率低等问题,笔者以航空母舰用高强度低碳合金钢——HSLA-115钢为研究对象,提出了基于声信号识别的水下焊接质量检测方法。首先,通过搭建水下焊接实验平台,获取焊接过程中的声信号,并利用短时加窗技术对声信号进行特征提取;然后,将所提取的声信号特征值作为训练样本,构建基于DWNN的水下焊接质量识别模型,旨在为我国水下焊接工艺的发展提供新思路。

1 水下焊接质量判定

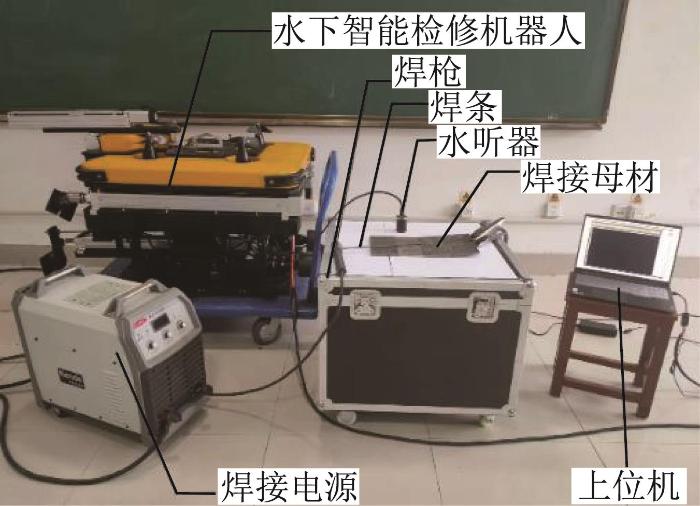

所搭建的水下焊接实验平台如图1 所示,包含焊接母材、焊条和焊接电源等。其中:焊接母材为航空母舰用高强度低碳合金钢——HSLA-115钢,其具有强度高、韧性好和耐腐蚀等特性;焊条采用BROCO药皮包覆,由石蜡防水层、焊芯和药皮层组成,其具有可在水下持续燃烧的性能;焊接电源采用KD-630M型三相逆变式直流焊接电源,其采用IGBT(insulated gate bipolar transistor,绝缘栅双极型晶体管)功率模块配合逆变控制技术,具有焊接电流稳定的特点。

图1

图1

水下焊接实验平台

Fig.1

Underwater welding experiment platform

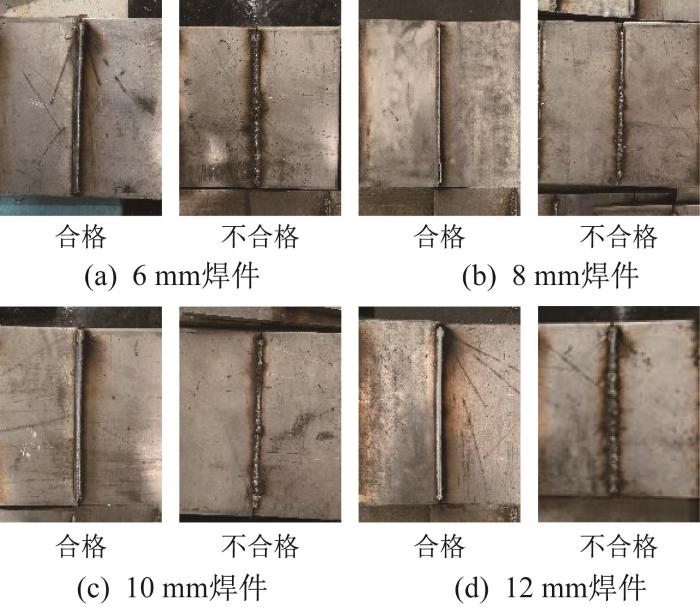

在焊接实验开始前,先将HSLA-115钢加工成200 mm×100 mm的标准化焊件,再将部分焊件切V字口。在焊接实验中,采用2种焊接速度(0.6,1.2 m/min)、4种板材厚度(6,8,10,12 mm)和5种焊接电流(110,140,150,160,180 A)分别进行水下焊接处理,每一种实验组合均进行6次,共开展240(2×4×5×6=240)组实验。在焊接实验结束后,通过观察焊缝表面的光滑程度及其熔透状态来判定焊接质量:若焊缝表层光滑,并与焊件边缘深度熔合且连接顺畅,则判定质量合格;若焊缝出现毛糙、多气孔、未熔合等现象,则判定质量不合格。部分水下焊接实验的测定结果如表1 所示,焊接钢板实物如图2 所示。

图2

图2

水下焊接钢板实物

Fig.2

Physical objects of underwater welded steel plate

2 声信号的采集与处理

图1 所示实验平台采用水听器获取水下焊接过程中的声信号。水听器由中科探海公司提供,其型号为TH-AC0200,监听频率范围为0.5~30 kHz,采样频率为2 MHz,带内波动小于3 dB,动态范围时变增益为68 dB,固定增益为18.2 dB。该水听器具有输入阻抗高、输出阻抗低和噪声低等特点。采用声影软件对水听器获取的声信号进行采集。

2.1 声信号预处理

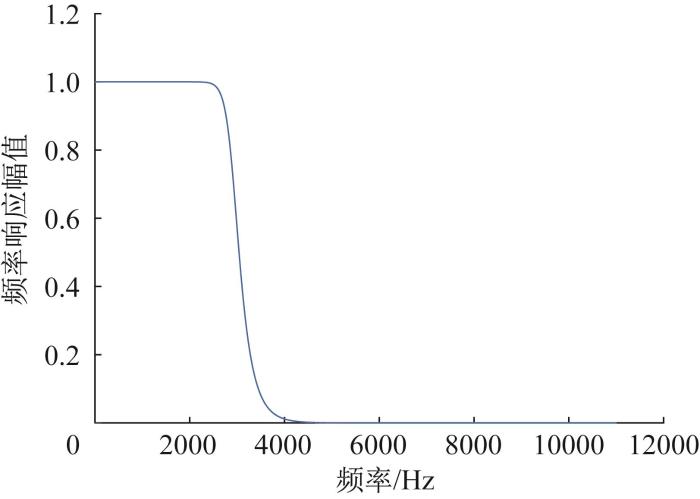

采用Butterworth(巴特沃斯)滤波器对所采集的声信号进行滤波降噪处理。该滤波器的幅值特性曲线如图3 所示,其在衰减斜率、线性相位与加载特性三个方面均具有特性均衡的优点[11 ] ,能够有效减少声信号中机械运行噪声与水环境中气泡噪声的干扰。Butterworth滤波器的幅值平方函数可表示为:

H ( ω ) 2 = 1 1 + ( ω / ω c ) 2 N (1)

式中:H ( ω ) N 为滤波器的阶数,本文取N =8;ɷ 为输入信号的频率;ɷ c 为低通滤波器的截止频率。

图3

图3

Butterworth滤波器的幅值特性曲线

Fig.3

Amplitude characteristic curve of Butterworth filter

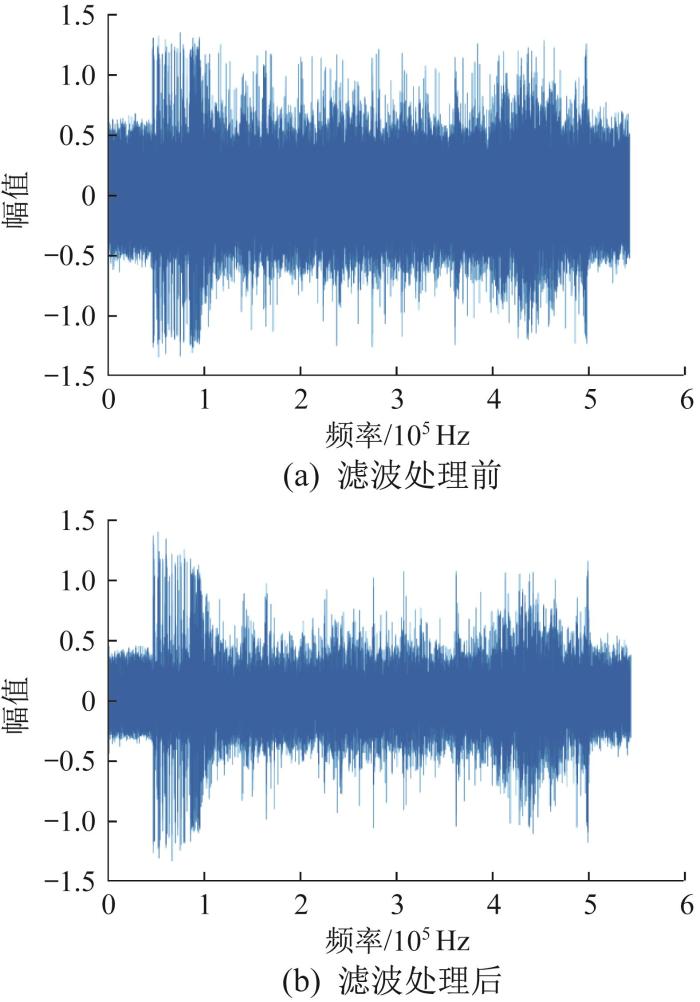

图4 所示为在板材厚度为8 mm、焊接电流为140 A、焊接速度为1.2 m/min条件下所采集的声信号滤波处理前后的频谱图对比。由图可以看出,Butterworth滤波器有效抑制了声信号中的原始噪声信号。

图4

图4

滤波处理前后声信号的频谱图对比

Fig.4

Comparison of spectrogram of acoustic signal before and after filtering

2.2 声信号特征提取

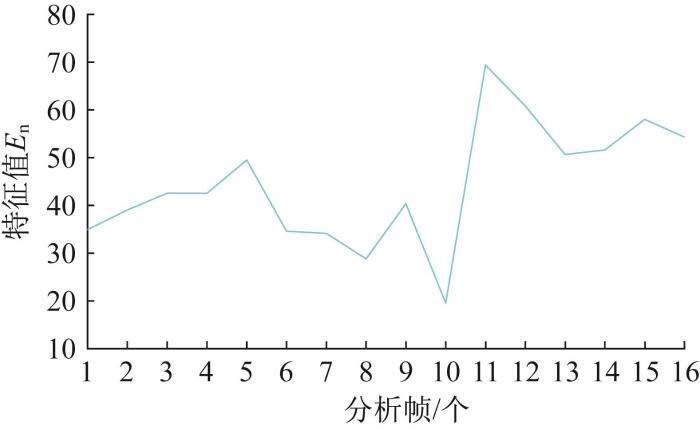

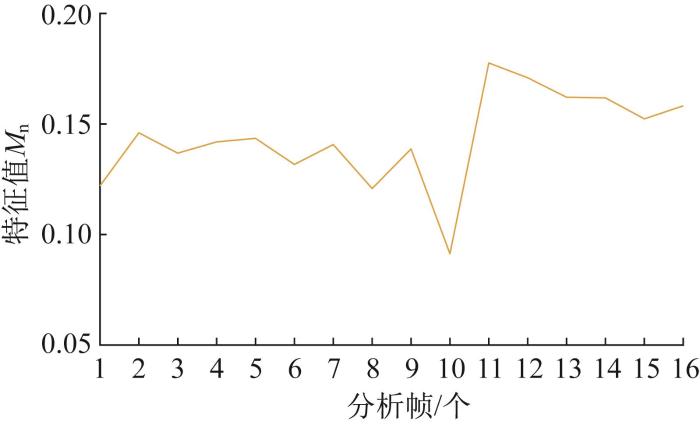

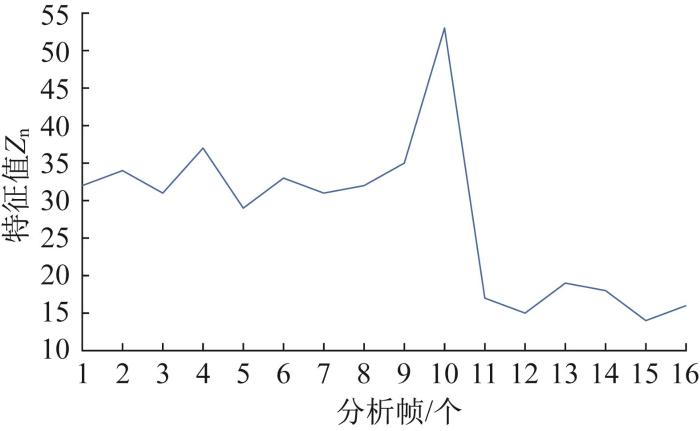

参照文献[12 ]中所提出的特征提取方法,采用短时加窗技术对滤波处理后的声信号进行特征提取。本文采用的窗函数为汉明窗,窗口长度为1 024,重叠50%进行分帧。从连续的声信号中截取多个“分析帧”,并分别在每一个分析帧的时域特征中提取短时能量E n 、短时平均幅度M n 、短时平均过零率Z n 这3个特征值,结果分别如图5 至图7 所示。

图5

图5

声信号的短时能量

Fig.5

Short-time energy of acoustic signal

图6

图6

声信号的短时平均幅度

Fig.6

Short-time average amplitude of acoustic signal

图7

图7

声信号的短时平均过零率

Fig.7

Short-time average zero crossing rate of acoustic signal

3 基于DWNN 的数据拟合算法

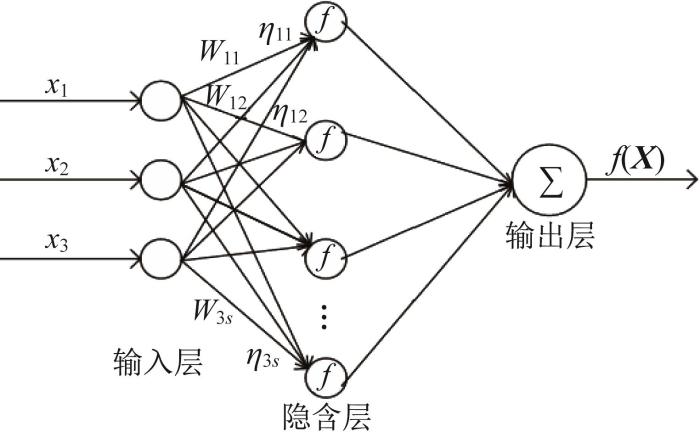

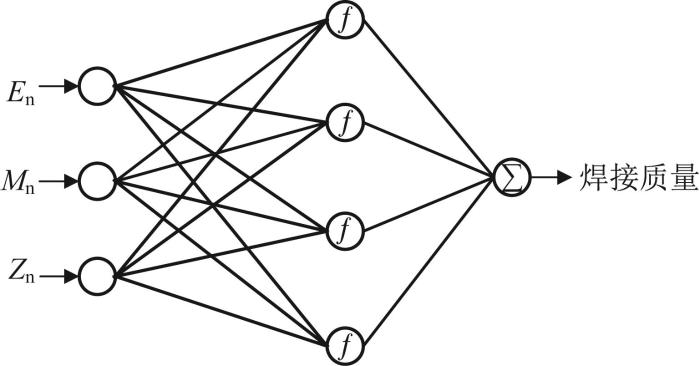

针对水下焊接声信号的时域特征数据,本文采用文献[13 ]中提出的多维函数拟合逼近算法(即DWNN)进行焊接质量检测。DWNN是一种新型的神经网络,具有分类能力强、学习速度快等优点,其固定结构如图8 所示。

图8

图8

结构固定的DWNN

Fig.8

DWNN with fixed structure

在DWNN的数学模型中,对应隐含层神经元的任意一个输出Yj 为:

Y j = A j e x p - ∑ i = 1 n W i j 2 ( x i - η i j ) 2

式中:Aj 为隐含层第j 个神经元的激励函数;n 为输入向量的维数;Wij 为第i 个输入节点到隐含层第j 个神经元的方向权值;xi 为第i 个输入节点的输入值;ηij 为第i 个输入节点到隐含层第j 个神经元的核心权值。

为避免DWNN模型在优化过程中陷入局部最优解,引入粒子群优化(particle swarm optimization, PSO)算法[14 ] 。PSO算法通过实时更新粒子的速度和位置来修正和获取DWNN的连接权值和幅值,以帮助DWNN跳出局部最优解,从而得到全局最优解。在整个求解过程中,粒子自身会通过不断的迭代更新求得一个最优解,此最优解即粒子自身的个体极值p best ;除此解之外,还将从整个粒子群中找到一个最优解,即全局极值g best [15 ] 。根据确定好的2个最优解,粒子通过式(3)和式(4)进行速度和位置的实时更新:

v i d , k + 1 = w v i d , k + c 1 r 1 , k ( p b e s t i d , k - x i d , k ) +

c 2 r 2 , k ( g b e s t i d , k - x i d , k )

x i d , k + 1 = x i d , k + v i d , k + 1

式中:k 为迭代次数;c 1 、c 2 为学习因子,用于调节2个最优解的步长;r 1 、r 2 为0~1之间的随机数;p b e s t i d , k g b e s t i d , k vid , k xid , k i 个粒子经过k 次迭代后在d 维分量上的速度及位置;w 为惯性权重,用于改善PSO算法的收敛性。

将PSO算法加入DWNN后,最终的数据拟合公式如下:

Y j = A j e x p - 1 n ∑ i = 1 n W i j 2 ( x i - v i ) 2

式中:xi =(xi 1 , xi 2 , … , xis )、vi = (vi 1 , vi 2 , … , vis )分别为第i 个粒子在s 维向量搜索空间中的位置和速度。

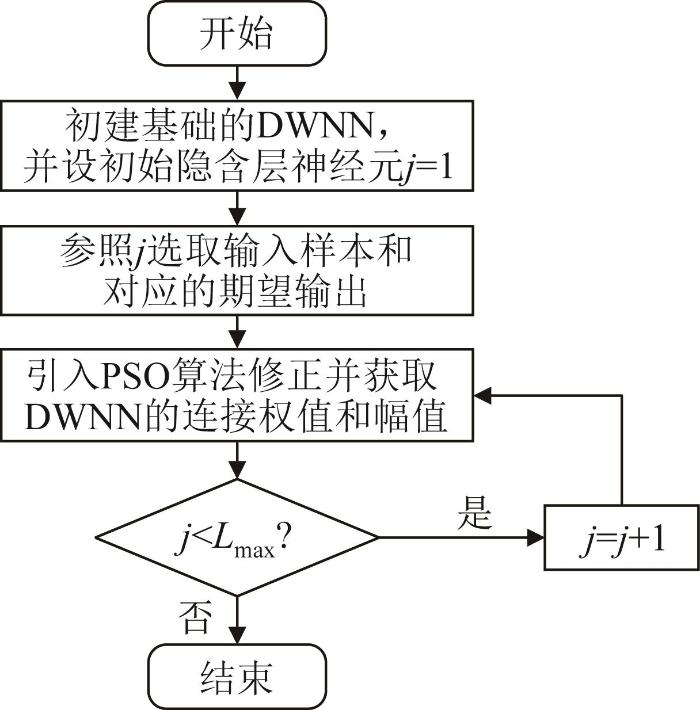

根据上文,在DWNN模型中引入PSO算法的具体步骤如下。

步骤1:初建一个基础的DWNN,设定初始隐含层神经元j =1,最大隐含层神经元个数为L max ,阈值精度为ε ,参照隐含层神经元j 选取输入样本和对应的期望输出,并将其进行归一化处理[16 ] 。

步骤2:引入PSO算法,首先确定种群大小n ,粒子的维数s ,搜索范围qi ∈ qi , min , qi , max ],速度vi ∈ vi , min , vi , max ],参数c 1 、c 2 ,初始迭代次数k =1,最大迭代次数k max 等。随后,根据设定的参数,产生n 个粒子,具体公式如下:

q d , i = q d , m i n + ( q d , m a x - q d , m i n ) r ( x )

式中:i ∈ n },d ∈ s };r (x )为0~1之间的随机数。

步骤3:计算粒子的适应度值F ,其由粒子的优化目标决定,用于评价粒子的搜索性能,指导粒子群的搜索过程。F 可表示为DWNN的实际输出与样本期望输出的均方误差:

F = 1 N 2 ∑ h = 1 N 2 ( Y h - D h , j ) 2

式中:N 2 为训练样本数;Yh 为第h 个样本的网络实际输出值;D h , j h 个样本对应的第j 个神经元的期望输出值。

步骤4:设定粒子适应度值为粒子自身最优解,即个体极值p best ,将其所在位置默认为最优位置X 1 ,并找到粒子群中的全局极值g best ,其对应位置默认为最优位置X 2 。

步骤5:首先根据步骤4所得的2个最优解,更新粒子的位置和速度[17 ] ,计算更新后粒子的适应度值F ,将其与个体极值p best 对比择优,选定最大值并保留其位置信息。同理,再将适应度值F 与全局极值g best 比较,选定最大值并保留其位置信息。

步骤6:确定最终的最优适应度值及其对应的粒子位置和速度,将此作为第j 个神经元的方向权值、核心权值和幅值[18 ] ,并将最终的最优适应度值作为DWNN的计算精度[19 ] 。

步骤7:判别DWNN是否满足阈值精度ε 或达到最大隐含层神经元个数,若其中一个条件满足,则结束算法,否则继续迭代,使j =j +1,跳至步骤2。

图9

图9

引入PSO的DWNN算法流程

Fig.9

Flow of DWNN algorithm introducing PSO

4 实验验证及分析

利用水听器采集水下焊接实验过程中产生的声信号,随后对其进行滤波降噪处理和特征提取。以特征值E n 、M n 、Z n 作为输入,以焊接质量作为输出,基于特征样本搭建图10 所示的DWNN,完成基于声信号识别的水下焊接质量检测。

图10

图10

水下焊接质量检测用DWNN的结构

Fig.10

Structure of DWNN for underwater welding quality detection

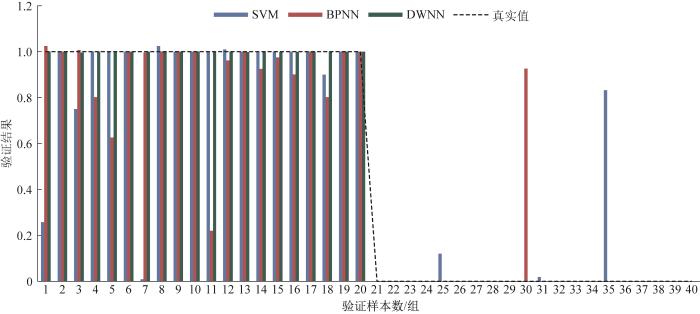

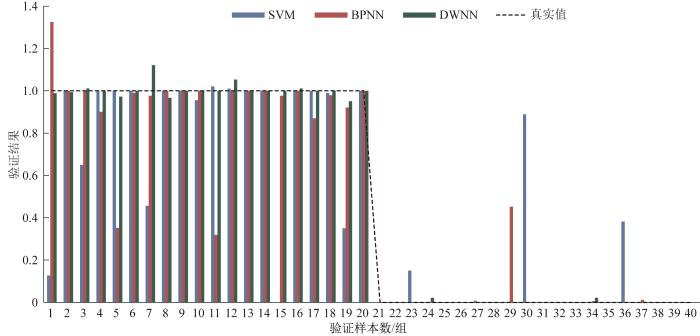

从240组测试样本中随机选取50组焊接质量合格的样本及50组焊接质量不合格的样本形成训练样本集,用于构建DWNN模型。同时,选取支持向量机(support vector machine, SVM)及反向传播神经网络(back propagation neural network, BPNN)作为对照。SVM及BPNN的核心思想也是将特征映射至高维空间中并通过线性回归完成分类任务[20 ] 。然后,分别从剩余样本中随机选取40组作为验证样本集,其中20组焊接质量合格的验证结果用“1”表示,20组焊接质量不合格的用“0”表示,结果如图11 所示。

图11

图11

基于不同方法的水下焊接质量识别结果(100组训练样本)

Fig.11

Underwater welding quality recognition results based on different methods (100 groups of training samples)

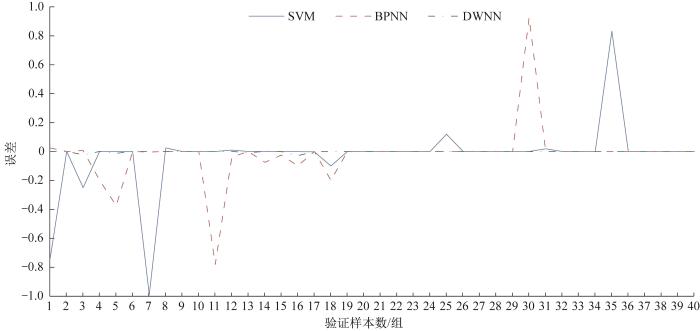

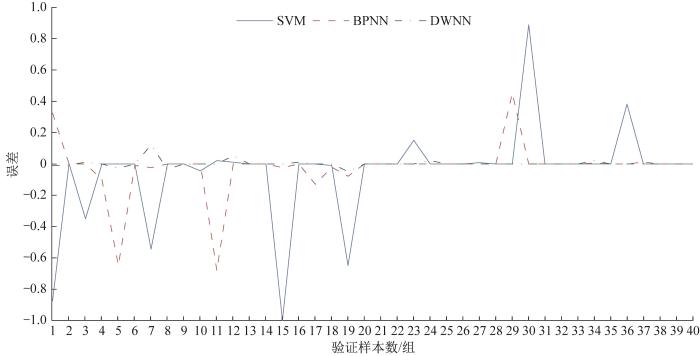

在实验中,设定验证值与真实值的偏差大于0.5时为识别错误。由图11 可知,对于40组测试样本,DWNN模型均可实现有效检测,识别率达到了100%;而SVM模型出现了3次错误识别,BPNN模型出现了2次错误识别。为了进一步描述不同方法的识别偏差,用误差(真实值与测试值之间的差值)来量化识别模型的检测精度,结果如图12 所示,误差分析结果如表2 所示。

图12

图12

基于不同方法的水下焊接质量识别误差(100组训练样本)

Fig.12

Underwater welding quality recognition error based on different methods (100 groups of training samples)

由图12 可知,DWNN模型识别的平均误差约为0.002 2,最大误差约为0.011 4,均方误差仅为0.000 387,显著优于SVM模型和BPNN模型,表明基于DWNN的水下焊接质量检测方法的识别精度更高,抗干扰能力更强。具体分析误差产生原因可知,由于焊缝不平整与噪声等因素干扰,在对焊接质量合格样本进行质量识别时会存在一定误差。而对于焊接质量不合格的样本,可实现精准、有效识别,即识别误差均为0,说明所构建的DWNN模型对不合格焊件的识别精度更高。

一般焊件材料如304不锈钢、T10工具钢等的价格低廉,用途广泛,测试样本大小不受限制。但是,本文所研究的HSLA-115钢的价格昂贵,多用于航空母舰,这类金属焊件在一般情况下不具备获取大量训练样本的背景,不适合使用监督式深度学习神经网络进行训练和识别。因此,需要在小样本情况下,对DWNN模型的有效性和识别率进行测试。在240组测试样本中重新抽取10组焊接质量合格的样本及10组焊接质量不合格的样本形成训练样本集,并重新构建DWNN模型。同时,从剩余样本中随机选取40组作为验证样本集,同样用“1”表示焊接质量合格,用“0”表示焊接质量不合格,识别结果和误差分析结果分别如图13 和图14 所示。

图13

图13

基于不同方法的水下焊接质量识别结果(20组训练样本)

Fig.13

Underwater welding quality recognition results based on different methods (20 groups of training samples)

图14

图14

基于不同方法的水下焊接质量识别误差(20组训练样本)

Fig.14

Underwater welding quality recognition error based on different methods (100 groups of training samples)

由图13 可知,仅用20组训练样本构建识别模型时,SVM模型出现了5次错误识别,BPNN模型出现了3次错误识别。此外,通过对比图12 和图14 可知,SVM模型与BPNN模型的识别误差显著增大,而DWNN模型的识别误差无明显变化。

综合2次实验的验证结果可得,当训练样本总数为100组时,DWNN模型相对于SVM模型和BPNN模型的识别精度更高,且识别过程更稳定;当训练样本总数为20组时,由于训练样本数量的减少,SVM模型和BPNN模型的识别率明显降低,而DWNN模型依然保持高识别率,说明DWNN模型不用依靠大量训练样本就能通过高维空间的特征映射完成特征向量的最优覆盖。

5 结 论

为解决水下焊接质量检测中存在的实时性差、识别精度低等问题,基于不同板材厚度、焊接电流和焊接速度条件下水下焊接过程中产生的声信号的特征差异,通过提取短时能量、短时平均幅度和短时平均过零率这3个时域特征值作为训练样本,以构建DWNN模型,实现了水下焊接质量的实时检测。实验结果表明,不同焊接参数下水下焊接过程中的声信号特征与焊接质量之间存在映射关系,DWNN模型能够在不依赖大样本条件下精确表征映射关系,为基于声信号识别的水下焊接质量检测提供了有效方法,同时也为HSLA-115钢的水下焊接参数优化以及水下焊件专家知识库的构建提供了参考依据。

参考文献

View Option

[3]

Creaform 海上风电导管架的焊接检测和无损检测

[J]. 现代制造 ,2022 ():56 -57 .

[本文引用: 1]

Creaform Welding test and nondestructive test of offshore wind turbine jacket

[J]. Maschinen Markt , 2022 (): 56 -57 .

[本文引用: 1]

[5]

KIM S HWANG I KIM D Y et al Weld-quality prediction algorithm based on multiple models using process signals in resistance spot welding

[J]. Metals , 2021 , 11 (9 ): 1459 .

[本文引用: 1]

[7]

刘亮 基于多信息融合的GTAW过程熔透状态识别及预测控制

[D].上海 :上海交通大学 ,2021 :3 -5 .

[本文引用: 1]

LIU L Penetration state recognition and predictive control of GTAW process based on multi-information fusion

[D]. Shanghai : Shanghai Jiaotong University , 2021 : 3 -5 .

[本文引用: 1]

[8]

兰兴川 基于神经网络优化案例推理的焊接质量检测方法研究

[D].重庆 :重庆邮电大学 ,2021 :13 -15 .

[本文引用: 1]

LAN X C Research on welding quality inspection method based on neural network optimization case-based reasoning

[D]. Chongqing : Chongqing University of Posts and Telecommunications , 2021 : 13 -15 .

[本文引用: 1]

[12]

HUA L ZHENG C W GU J P et al Laser arc sound signal processing and welding status recognition based on geometric learning

[C]//International Conference on Manufacturing Science & Engineering , Paris : Atlantis Press , 2015 : 1383 -1393 .

[本文引用: 1]

[17]

张乐天 ,张莉 ,宋倩 ,等 改进粒子群算法的单杆柔性臂振动抑制方法研究

[J/OL].机械科学与技术 ,2022 :1 -6 (2022-10-14 )[2023-03-02 ]..

URL

[本文引用: 1]

ZHANG L T ZHANG L SONG Q et al Research on optimal control method of single flexible manipulator by improved particle swarm optimization algorithm

[J]. Mechanical Science and Technology for Aerospace Engineering , 2022 : 1 -6 (2022-10-14 )[2023-03-02 ]. .

URL

[本文引用: 1]

[18]

魏海茹 ,李冬梅 ,褚红瑞 ,等 基于改进粒子群算法的暴雨天气实时预警方法

[J].信息技术 ,2022 ,46 (11 ):95 -99 ,105 .

[本文引用: 1]

WEI H R LI D M CHU H R et al Real-time rainstorm warning method based on improved particle swarm optimization

[J]. Information Technology , 2022 , 46 (11 ): 95 -99 , 105 .

[本文引用: 1]

[19]

颜志浩 基于分阶段改进组合策略的粒子群优化算法研究

[D].武汉 :华中科技大学 ,2020 :27 -29 .

[本文引用: 1]

YAN Z H Study on particle swarm optimization algorithm based on the combinatorial strategy of phased improvement

[D]. Wuhan : Huazhong University of Science and Technology , 2020 : 27 -29 .

[本文引用: 1]

[20]

武娇 ,洪彩凤 ,顾永春 ,等 基于类邻域字典的线性回归文本分类

[J].计算机工程 ,2021 ,47 (8 ):93 -99 ,108 .

[本文引用: 1]

WU J HONG C F GU Y C et al Linear regression text classification based on class-wise nearest neighbor dictionary

[J]. Computer Engineering , 2021 , 47 (8 ): 93 -99 , 108 .

[本文引用: 1]

局部干法水下镍基合金焊接工艺及性能研究

1

2020

... 随着科学技术的不断发展,水下焊接技术在现代造船业、航空制造业和汽车制造业等领域均起着关键性作用[1 ] .对于应用场景较多的船舶检修而言,在发生结构性故障时,水下焊接技术无疑是抢修的重要手段,确保焊接焊缝质量显得至关重要[2 ] .焊接质量检测一般分为焊后检测和焊中检测,其中焊中检测是目前的研究热点.判定焊接质量的主要途径包括光信号检测法、X射线检测法、磁粉检测法、超声无损检测法、机器视觉检测法和声信号检测法等.如Creaform公司[3 ] 提出了一种海上风电导管架无损检测法,可实现导管架的精准高效检测,但该方法仅针对焊后质量检测,缺乏实时性;肖书浩等人[4 ] 提出了基于光电信号的陶质衬垫焊接质量在线检测方法,解决了焊接质量检测的实时性问题,但该方法仅适用于陆地检测.在实际工程应用中,一些焊工依靠多年的焊接经验,仅通过声音即可大致判断焊接质量[5 ] .由此可见,声信号检测法可以直接通过焊接过程中产生的声信息进行焊接质量判定,实时性强且效率高,被认为是最具潜力的水下焊接质量检测技术之一[6 ] . ...

局部干法水下镍基合金焊接工艺及性能研究

1

2020

... 随着科学技术的不断发展,水下焊接技术在现代造船业、航空制造业和汽车制造业等领域均起着关键性作用[1 ] .对于应用场景较多的船舶检修而言,在发生结构性故障时,水下焊接技术无疑是抢修的重要手段,确保焊接焊缝质量显得至关重要[2 ] .焊接质量检测一般分为焊后检测和焊中检测,其中焊中检测是目前的研究热点.判定焊接质量的主要途径包括光信号检测法、X射线检测法、磁粉检测法、超声无损检测法、机器视觉检测法和声信号检测法等.如Creaform公司[3 ] 提出了一种海上风电导管架无损检测法,可实现导管架的精准高效检测,但该方法仅针对焊后质量检测,缺乏实时性;肖书浩等人[4 ] 提出了基于光电信号的陶质衬垫焊接质量在线检测方法,解决了焊接质量检测的实时性问题,但该方法仅适用于陆地检测.在实际工程应用中,一些焊工依靠多年的焊接经验,仅通过声音即可大致判断焊接质量[5 ] .由此可见,声信号检测法可以直接通过焊接过程中产生的声信息进行焊接质量判定,实时性强且效率高,被认为是最具潜力的水下焊接质量检测技术之一[6 ] . ...

焊接方向对H型构件焊后变形的影响研究

1

2022

... 随着科学技术的不断发展,水下焊接技术在现代造船业、航空制造业和汽车制造业等领域均起着关键性作用[1 ] .对于应用场景较多的船舶检修而言,在发生结构性故障时,水下焊接技术无疑是抢修的重要手段,确保焊接焊缝质量显得至关重要[2 ] .焊接质量检测一般分为焊后检测和焊中检测,其中焊中检测是目前的研究热点.判定焊接质量的主要途径包括光信号检测法、X射线检测法、磁粉检测法、超声无损检测法、机器视觉检测法和声信号检测法等.如Creaform公司[3 ] 提出了一种海上风电导管架无损检测法,可实现导管架的精准高效检测,但该方法仅针对焊后质量检测,缺乏实时性;肖书浩等人[4 ] 提出了基于光电信号的陶质衬垫焊接质量在线检测方法,解决了焊接质量检测的实时性问题,但该方法仅适用于陆地检测.在实际工程应用中,一些焊工依靠多年的焊接经验,仅通过声音即可大致判断焊接质量[5 ] .由此可见,声信号检测法可以直接通过焊接过程中产生的声信息进行焊接质量判定,实时性强且效率高,被认为是最具潜力的水下焊接质量检测技术之一[6 ] . ...

焊接方向对H型构件焊后变形的影响研究

1

2022

... 随着科学技术的不断发展,水下焊接技术在现代造船业、航空制造业和汽车制造业等领域均起着关键性作用[1 ] .对于应用场景较多的船舶检修而言,在发生结构性故障时,水下焊接技术无疑是抢修的重要手段,确保焊接焊缝质量显得至关重要[2 ] .焊接质量检测一般分为焊后检测和焊中检测,其中焊中检测是目前的研究热点.判定焊接质量的主要途径包括光信号检测法、X射线检测法、磁粉检测法、超声无损检测法、机器视觉检测法和声信号检测法等.如Creaform公司[3 ] 提出了一种海上风电导管架无损检测法,可实现导管架的精准高效检测,但该方法仅针对焊后质量检测,缺乏实时性;肖书浩等人[4 ] 提出了基于光电信号的陶质衬垫焊接质量在线检测方法,解决了焊接质量检测的实时性问题,但该方法仅适用于陆地检测.在实际工程应用中,一些焊工依靠多年的焊接经验,仅通过声音即可大致判断焊接质量[5 ] .由此可见,声信号检测法可以直接通过焊接过程中产生的声信息进行焊接质量判定,实时性强且效率高,被认为是最具潜力的水下焊接质量检测技术之一[6 ] . ...

海上风电导管架的焊接检测和无损检测

1

2022

... 随着科学技术的不断发展,水下焊接技术在现代造船业、航空制造业和汽车制造业等领域均起着关键性作用[1 ] .对于应用场景较多的船舶检修而言,在发生结构性故障时,水下焊接技术无疑是抢修的重要手段,确保焊接焊缝质量显得至关重要[2 ] .焊接质量检测一般分为焊后检测和焊中检测,其中焊中检测是目前的研究热点.判定焊接质量的主要途径包括光信号检测法、X射线检测法、磁粉检测法、超声无损检测法、机器视觉检测法和声信号检测法等.如Creaform公司[3 ] 提出了一种海上风电导管架无损检测法,可实现导管架的精准高效检测,但该方法仅针对焊后质量检测,缺乏实时性;肖书浩等人[4 ] 提出了基于光电信号的陶质衬垫焊接质量在线检测方法,解决了焊接质量检测的实时性问题,但该方法仅适用于陆地检测.在实际工程应用中,一些焊工依靠多年的焊接经验,仅通过声音即可大致判断焊接质量[5 ] .由此可见,声信号检测法可以直接通过焊接过程中产生的声信息进行焊接质量判定,实时性强且效率高,被认为是最具潜力的水下焊接质量检测技术之一[6 ] . ...

海上风电导管架的焊接检测和无损检测

1

2022

... 随着科学技术的不断发展,水下焊接技术在现代造船业、航空制造业和汽车制造业等领域均起着关键性作用[1 ] .对于应用场景较多的船舶检修而言,在发生结构性故障时,水下焊接技术无疑是抢修的重要手段,确保焊接焊缝质量显得至关重要[2 ] .焊接质量检测一般分为焊后检测和焊中检测,其中焊中检测是目前的研究热点.判定焊接质量的主要途径包括光信号检测法、X射线检测法、磁粉检测法、超声无损检测法、机器视觉检测法和声信号检测法等.如Creaform公司[3 ] 提出了一种海上风电导管架无损检测法,可实现导管架的精准高效检测,但该方法仅针对焊后质量检测,缺乏实时性;肖书浩等人[4 ] 提出了基于光电信号的陶质衬垫焊接质量在线检测方法,解决了焊接质量检测的实时性问题,但该方法仅适用于陆地检测.在实际工程应用中,一些焊工依靠多年的焊接经验,仅通过声音即可大致判断焊接质量[5 ] .由此可见,声信号检测法可以直接通过焊接过程中产生的声信息进行焊接质量判定,实时性强且效率高,被认为是最具潜力的水下焊接质量检测技术之一[6 ] . ...

一种陶质焊接衬垫产品质量检测方法

1

2021

... 随着科学技术的不断发展,水下焊接技术在现代造船业、航空制造业和汽车制造业等领域均起着关键性作用[1 ] .对于应用场景较多的船舶检修而言,在发生结构性故障时,水下焊接技术无疑是抢修的重要手段,确保焊接焊缝质量显得至关重要[2 ] .焊接质量检测一般分为焊后检测和焊中检测,其中焊中检测是目前的研究热点.判定焊接质量的主要途径包括光信号检测法、X射线检测法、磁粉检测法、超声无损检测法、机器视觉检测法和声信号检测法等.如Creaform公司[3 ] 提出了一种海上风电导管架无损检测法,可实现导管架的精准高效检测,但该方法仅针对焊后质量检测,缺乏实时性;肖书浩等人[4 ] 提出了基于光电信号的陶质衬垫焊接质量在线检测方法,解决了焊接质量检测的实时性问题,但该方法仅适用于陆地检测.在实际工程应用中,一些焊工依靠多年的焊接经验,仅通过声音即可大致判断焊接质量[5 ] .由此可见,声信号检测法可以直接通过焊接过程中产生的声信息进行焊接质量判定,实时性强且效率高,被认为是最具潜力的水下焊接质量检测技术之一[6 ] . ...

一种陶质焊接衬垫产品质量检测方法

1

2021

... 随着科学技术的不断发展,水下焊接技术在现代造船业、航空制造业和汽车制造业等领域均起着关键性作用[1 ] .对于应用场景较多的船舶检修而言,在发生结构性故障时,水下焊接技术无疑是抢修的重要手段,确保焊接焊缝质量显得至关重要[2 ] .焊接质量检测一般分为焊后检测和焊中检测,其中焊中检测是目前的研究热点.判定焊接质量的主要途径包括光信号检测法、X射线检测法、磁粉检测法、超声无损检测法、机器视觉检测法和声信号检测法等.如Creaform公司[3 ] 提出了一种海上风电导管架无损检测法,可实现导管架的精准高效检测,但该方法仅针对焊后质量检测,缺乏实时性;肖书浩等人[4 ] 提出了基于光电信号的陶质衬垫焊接质量在线检测方法,解决了焊接质量检测的实时性问题,但该方法仅适用于陆地检测.在实际工程应用中,一些焊工依靠多年的焊接经验,仅通过声音即可大致判断焊接质量[5 ] .由此可见,声信号检测法可以直接通过焊接过程中产生的声信息进行焊接质量判定,实时性强且效率高,被认为是最具潜力的水下焊接质量检测技术之一[6 ] . ...

Weld-quality prediction algorithm based on multiple models using process signals in resistance spot welding

1

2021

... 随着科学技术的不断发展,水下焊接技术在现代造船业、航空制造业和汽车制造业等领域均起着关键性作用[1 ] .对于应用场景较多的船舶检修而言,在发生结构性故障时,水下焊接技术无疑是抢修的重要手段,确保焊接焊缝质量显得至关重要[2 ] .焊接质量检测一般分为焊后检测和焊中检测,其中焊中检测是目前的研究热点.判定焊接质量的主要途径包括光信号检测法、X射线检测法、磁粉检测法、超声无损检测法、机器视觉检测法和声信号检测法等.如Creaform公司[3 ] 提出了一种海上风电导管架无损检测法,可实现导管架的精准高效检测,但该方法仅针对焊后质量检测,缺乏实时性;肖书浩等人[4 ] 提出了基于光电信号的陶质衬垫焊接质量在线检测方法,解决了焊接质量检测的实时性问题,但该方法仅适用于陆地检测.在实际工程应用中,一些焊工依靠多年的焊接经验,仅通过声音即可大致判断焊接质量[5 ] .由此可见,声信号检测法可以直接通过焊接过程中产生的声信息进行焊接质量判定,实时性强且效率高,被认为是最具潜力的水下焊接质量检测技术之一[6 ] . ...

焊接过程声信号在线检测技术现状与展望

1

2022

... 随着科学技术的不断发展,水下焊接技术在现代造船业、航空制造业和汽车制造业等领域均起着关键性作用[1 ] .对于应用场景较多的船舶检修而言,在发生结构性故障时,水下焊接技术无疑是抢修的重要手段,确保焊接焊缝质量显得至关重要[2 ] .焊接质量检测一般分为焊后检测和焊中检测,其中焊中检测是目前的研究热点.判定焊接质量的主要途径包括光信号检测法、X射线检测法、磁粉检测法、超声无损检测法、机器视觉检测法和声信号检测法等.如Creaform公司[3 ] 提出了一种海上风电导管架无损检测法,可实现导管架的精准高效检测,但该方法仅针对焊后质量检测,缺乏实时性;肖书浩等人[4 ] 提出了基于光电信号的陶质衬垫焊接质量在线检测方法,解决了焊接质量检测的实时性问题,但该方法仅适用于陆地检测.在实际工程应用中,一些焊工依靠多年的焊接经验,仅通过声音即可大致判断焊接质量[5 ] .由此可见,声信号检测法可以直接通过焊接过程中产生的声信息进行焊接质量判定,实时性强且效率高,被认为是最具潜力的水下焊接质量检测技术之一[6 ] . ...

焊接过程声信号在线检测技术现状与展望

1

2022

... 随着科学技术的不断发展,水下焊接技术在现代造船业、航空制造业和汽车制造业等领域均起着关键性作用[1 ] .对于应用场景较多的船舶检修而言,在发生结构性故障时,水下焊接技术无疑是抢修的重要手段,确保焊接焊缝质量显得至关重要[2 ] .焊接质量检测一般分为焊后检测和焊中检测,其中焊中检测是目前的研究热点.判定焊接质量的主要途径包括光信号检测法、X射线检测法、磁粉检测法、超声无损检测法、机器视觉检测法和声信号检测法等.如Creaform公司[3 ] 提出了一种海上风电导管架无损检测法,可实现导管架的精准高效检测,但该方法仅针对焊后质量检测,缺乏实时性;肖书浩等人[4 ] 提出了基于光电信号的陶质衬垫焊接质量在线检测方法,解决了焊接质量检测的实时性问题,但该方法仅适用于陆地检测.在实际工程应用中,一些焊工依靠多年的焊接经验,仅通过声音即可大致判断焊接质量[5 ] .由此可见,声信号检测法可以直接通过焊接过程中产生的声信息进行焊接质量判定,实时性强且效率高,被认为是最具潜力的水下焊接质量检测技术之一[6 ] . ...

基于多信息融合的GTAW过程熔透状态识别及预测控制

1

2021

... 如今,通过构建基于声信号采集的监测系统来实时检测焊接质量的技术已逐步发展起来.如刘亮[7 ] 对钨极气体电弧焊过程中产生的声信号进行采集并开展时域特性分析,并将其应用于熔透焊接质量的实时控制.但是,在实际焊接过程中,因燃烧电弧而导致的体积膨胀、过度熔滴对熔池冲刷会引起振荡,焊接时无疑会夹杂着巨大的声音,同时还存在设备运作声、熔滴飞溅等杂音以及焊接缺陷、焊接过程不稳定等状况,使得焊接声信号极易受环境干扰[8 ] .随着神经网络技术的发展,其在质量检测中的应用日渐成熟.为解决类似水下焊接质量检测等较为复杂的问题,许多学者开始研究基于人工神经网络的质量检测技术[9 ] .其中,双权值神经网络(double-weight neural network, DWNN)模型的非线性逼近能力强,具有学习速度快、网络结构好等特性[10 ] ,适用于处理小样本非线性数据的拟合问题,如高维数据非线性拟合等,可针对性地解决水下焊接质量检测不确定因素多等问题. ...

基于多信息融合的GTAW过程熔透状态识别及预测控制

1

2021

... 如今,通过构建基于声信号采集的监测系统来实时检测焊接质量的技术已逐步发展起来.如刘亮[7 ] 对钨极气体电弧焊过程中产生的声信号进行采集并开展时域特性分析,并将其应用于熔透焊接质量的实时控制.但是,在实际焊接过程中,因燃烧电弧而导致的体积膨胀、过度熔滴对熔池冲刷会引起振荡,焊接时无疑会夹杂着巨大的声音,同时还存在设备运作声、熔滴飞溅等杂音以及焊接缺陷、焊接过程不稳定等状况,使得焊接声信号极易受环境干扰[8 ] .随着神经网络技术的发展,其在质量检测中的应用日渐成熟.为解决类似水下焊接质量检测等较为复杂的问题,许多学者开始研究基于人工神经网络的质量检测技术[9 ] .其中,双权值神经网络(double-weight neural network, DWNN)模型的非线性逼近能力强,具有学习速度快、网络结构好等特性[10 ] ,适用于处理小样本非线性数据的拟合问题,如高维数据非线性拟合等,可针对性地解决水下焊接质量检测不确定因素多等问题. ...

基于神经网络优化案例推理的焊接质量检测方法研究

1

2021

... 如今,通过构建基于声信号采集的监测系统来实时检测焊接质量的技术已逐步发展起来.如刘亮[7 ] 对钨极气体电弧焊过程中产生的声信号进行采集并开展时域特性分析,并将其应用于熔透焊接质量的实时控制.但是,在实际焊接过程中,因燃烧电弧而导致的体积膨胀、过度熔滴对熔池冲刷会引起振荡,焊接时无疑会夹杂着巨大的声音,同时还存在设备运作声、熔滴飞溅等杂音以及焊接缺陷、焊接过程不稳定等状况,使得焊接声信号极易受环境干扰[8 ] .随着神经网络技术的发展,其在质量检测中的应用日渐成熟.为解决类似水下焊接质量检测等较为复杂的问题,许多学者开始研究基于人工神经网络的质量检测技术[9 ] .其中,双权值神经网络(double-weight neural network, DWNN)模型的非线性逼近能力强,具有学习速度快、网络结构好等特性[10 ] ,适用于处理小样本非线性数据的拟合问题,如高维数据非线性拟合等,可针对性地解决水下焊接质量检测不确定因素多等问题. ...

基于神经网络优化案例推理的焊接质量检测方法研究

1

2021

... 如今,通过构建基于声信号采集的监测系统来实时检测焊接质量的技术已逐步发展起来.如刘亮[7 ] 对钨极气体电弧焊过程中产生的声信号进行采集并开展时域特性分析,并将其应用于熔透焊接质量的实时控制.但是,在实际焊接过程中,因燃烧电弧而导致的体积膨胀、过度熔滴对熔池冲刷会引起振荡,焊接时无疑会夹杂着巨大的声音,同时还存在设备运作声、熔滴飞溅等杂音以及焊接缺陷、焊接过程不稳定等状况,使得焊接声信号极易受环境干扰[8 ] .随着神经网络技术的发展,其在质量检测中的应用日渐成熟.为解决类似水下焊接质量检测等较为复杂的问题,许多学者开始研究基于人工神经网络的质量检测技术[9 ] .其中,双权值神经网络(double-weight neural network, DWNN)模型的非线性逼近能力强,具有学习速度快、网络结构好等特性[10 ] ,适用于处理小样本非线性数据的拟合问题,如高维数据非线性拟合等,可针对性地解决水下焊接质量检测不确定因素多等问题. ...

基于GA-BP神经网络的散乱点云孔洞自动修补

1

2021

... 如今,通过构建基于声信号采集的监测系统来实时检测焊接质量的技术已逐步发展起来.如刘亮[7 ] 对钨极气体电弧焊过程中产生的声信号进行采集并开展时域特性分析,并将其应用于熔透焊接质量的实时控制.但是,在实际焊接过程中,因燃烧电弧而导致的体积膨胀、过度熔滴对熔池冲刷会引起振荡,焊接时无疑会夹杂着巨大的声音,同时还存在设备运作声、熔滴飞溅等杂音以及焊接缺陷、焊接过程不稳定等状况,使得焊接声信号极易受环境干扰[8 ] .随着神经网络技术的发展,其在质量检测中的应用日渐成熟.为解决类似水下焊接质量检测等较为复杂的问题,许多学者开始研究基于人工神经网络的质量检测技术[9 ] .其中,双权值神经网络(double-weight neural network, DWNN)模型的非线性逼近能力强,具有学习速度快、网络结构好等特性[10 ] ,适用于处理小样本非线性数据的拟合问题,如高维数据非线性拟合等,可针对性地解决水下焊接质量检测不确定因素多等问题. ...

基于GA-BP神经网络的散乱点云孔洞自动修补

1

2021

... 如今,通过构建基于声信号采集的监测系统来实时检测焊接质量的技术已逐步发展起来.如刘亮[7 ] 对钨极气体电弧焊过程中产生的声信号进行采集并开展时域特性分析,并将其应用于熔透焊接质量的实时控制.但是,在实际焊接过程中,因燃烧电弧而导致的体积膨胀、过度熔滴对熔池冲刷会引起振荡,焊接时无疑会夹杂着巨大的声音,同时还存在设备运作声、熔滴飞溅等杂音以及焊接缺陷、焊接过程不稳定等状况,使得焊接声信号极易受环境干扰[8 ] .随着神经网络技术的发展,其在质量检测中的应用日渐成熟.为解决类似水下焊接质量检测等较为复杂的问题,许多学者开始研究基于人工神经网络的质量检测技术[9 ] .其中,双权值神经网络(double-weight neural network, DWNN)模型的非线性逼近能力强,具有学习速度快、网络结构好等特性[10 ] ,适用于处理小样本非线性数据的拟合问题,如高维数据非线性拟合等,可针对性地解决水下焊接质量检测不确定因素多等问题. ...

通用神经网络硬件中神经元基本数学模型的讨论

1

2001

... 如今,通过构建基于声信号采集的监测系统来实时检测焊接质量的技术已逐步发展起来.如刘亮[7 ] 对钨极气体电弧焊过程中产生的声信号进行采集并开展时域特性分析,并将其应用于熔透焊接质量的实时控制.但是,在实际焊接过程中,因燃烧电弧而导致的体积膨胀、过度熔滴对熔池冲刷会引起振荡,焊接时无疑会夹杂着巨大的声音,同时还存在设备运作声、熔滴飞溅等杂音以及焊接缺陷、焊接过程不稳定等状况,使得焊接声信号极易受环境干扰[8 ] .随着神经网络技术的发展,其在质量检测中的应用日渐成熟.为解决类似水下焊接质量检测等较为复杂的问题,许多学者开始研究基于人工神经网络的质量检测技术[9 ] .其中,双权值神经网络(double-weight neural network, DWNN)模型的非线性逼近能力强,具有学习速度快、网络结构好等特性[10 ] ,适用于处理小样本非线性数据的拟合问题,如高维数据非线性拟合等,可针对性地解决水下焊接质量检测不确定因素多等问题. ...

通用神经网络硬件中神经元基本数学模型的讨论

1

2001

... 如今,通过构建基于声信号采集的监测系统来实时检测焊接质量的技术已逐步发展起来.如刘亮[7 ] 对钨极气体电弧焊过程中产生的声信号进行采集并开展时域特性分析,并将其应用于熔透焊接质量的实时控制.但是,在实际焊接过程中,因燃烧电弧而导致的体积膨胀、过度熔滴对熔池冲刷会引起振荡,焊接时无疑会夹杂着巨大的声音,同时还存在设备运作声、熔滴飞溅等杂音以及焊接缺陷、焊接过程不稳定等状况,使得焊接声信号极易受环境干扰[8 ] .随着神经网络技术的发展,其在质量检测中的应用日渐成熟.为解决类似水下焊接质量检测等较为复杂的问题,许多学者开始研究基于人工神经网络的质量检测技术[9 ] .其中,双权值神经网络(double-weight neural network, DWNN)模型的非线性逼近能力强,具有学习速度快、网络结构好等特性[10 ] ,适用于处理小样本非线性数据的拟合问题,如高维数据非线性拟合等,可针对性地解决水下焊接质量检测不确定因素多等问题. ...

一种分数阶巴特沃斯滤波器的有源电路设计

1

2018

... 采用Butterworth(巴特沃斯)滤波器对所采集的声信号进行滤波降噪处理.该滤波器的幅值特性曲线如图3 所示,其在衰减斜率、线性相位与加载特性三个方面均具有特性均衡的优点[11 ] ,能够有效减少声信号中机械运行噪声与水环境中气泡噪声的干扰.Butterworth滤波器的幅值平方函数可表示为: ...

一种分数阶巴特沃斯滤波器的有源电路设计

1

2018

... 采用Butterworth(巴特沃斯)滤波器对所采集的声信号进行滤波降噪处理.该滤波器的幅值特性曲线如图3 所示,其在衰减斜率、线性相位与加载特性三个方面均具有特性均衡的优点[11 ] ,能够有效减少声信号中机械运行噪声与水环境中气泡噪声的干扰.Butterworth滤波器的幅值平方函数可表示为: ...

Laser arc sound signal processing and welding status recognition based on geometric learning

1

2015

... 参照文献[12 ]中所提出的特征提取方法,采用短时加窗技术对滤波处理后的声信号进行特征提取.本文采用的窗函数为汉明窗,窗口长度为1 024,重叠50%进行分帧.从连续的声信号中截取多个“分析帧”,并分别在每一个分析帧的时域特征中提取短时能量E n 、短时平均幅度M n 、短时平均过零率Z n 这3个特征值,结果分别如图5 至图7 所示. ...

一种新型双权值人工神经元网络的数据拟合研究

1

2004

... 针对水下焊接声信号的时域特征数据,本文采用文献[13 ]中提出的多维函数拟合逼近算法(即DWNN)进行焊接质量检测.DWNN是一种新型的神经网络,具有分类能力强、学习速度快等优点,其固定结构如图8 所示. ...

一种新型双权值人工神经元网络的数据拟合研究

1

2004

... 针对水下焊接声信号的时域特征数据,本文采用文献[13 ]中提出的多维函数拟合逼近算法(即DWNN)进行焊接质量检测.DWNN是一种新型的神经网络,具有分类能力强、学习速度快等优点,其固定结构如图8 所示. ...

粒子群算法在优化问题中的应用研究

1

2020

... 为避免DWNN模型在优化过程中陷入局部最优解,引入粒子群优化(particle swarm optimization, PSO)算法[14 ] .PSO算法通过实时更新粒子的速度和位置来修正和获取DWNN的连接权值和幅值,以帮助DWNN跳出局部最优解,从而得到全局最优解.在整个求解过程中,粒子自身会通过不断的迭代更新求得一个最优解,此最优解即粒子自身的个体极值p best ;除此解之外,还将从整个粒子群中找到一个最优解,即全局极值g best [15 ] .根据确定好的2个最优解,粒子通过式(3) 和式(4) 进行速度和位置的实时更新: ...

粒子群算法在优化问题中的应用研究

1

2020

... 为避免DWNN模型在优化过程中陷入局部最优解,引入粒子群优化(particle swarm optimization, PSO)算法[14 ] .PSO算法通过实时更新粒子的速度和位置来修正和获取DWNN的连接权值和幅值,以帮助DWNN跳出局部最优解,从而得到全局最优解.在整个求解过程中,粒子自身会通过不断的迭代更新求得一个最优解,此最优解即粒子自身的个体极值p best ;除此解之外,还将从整个粒子群中找到一个最优解,即全局极值g best [15 ] .根据确定好的2个最优解,粒子通过式(3) 和式(4) 进行速度和位置的实时更新: ...

基于PSO和MSR的微弱信号检测方法研究

1

2022

... 为避免DWNN模型在优化过程中陷入局部最优解,引入粒子群优化(particle swarm optimization, PSO)算法[14 ] .PSO算法通过实时更新粒子的速度和位置来修正和获取DWNN的连接权值和幅值,以帮助DWNN跳出局部最优解,从而得到全局最优解.在整个求解过程中,粒子自身会通过不断的迭代更新求得一个最优解,此最优解即粒子自身的个体极值p best ;除此解之外,还将从整个粒子群中找到一个最优解,即全局极值g best [15 ] .根据确定好的2个最优解,粒子通过式(3) 和式(4) 进行速度和位置的实时更新: ...

基于PSO和MSR的微弱信号检测方法研究

1

2022

... 为避免DWNN模型在优化过程中陷入局部最优解,引入粒子群优化(particle swarm optimization, PSO)算法[14 ] .PSO算法通过实时更新粒子的速度和位置来修正和获取DWNN的连接权值和幅值,以帮助DWNN跳出局部最优解,从而得到全局最优解.在整个求解过程中,粒子自身会通过不断的迭代更新求得一个最优解,此最优解即粒子自身的个体极值p best ;除此解之外,还将从整个粒子群中找到一个最优解,即全局极值g best [15 ] .根据确定好的2个最优解,粒子通过式(3) 和式(4) 进行速度和位置的实时更新: ...

数据归一化方法综述

1

2023

... 步骤1:初建一个基础的DWNN,设定初始隐含层神经元j =1,最大隐含层神经元个数为L max ,阈值精度为ε ,参照隐含层神经元j 选取输入样本和对应的期望输出,并将其进行归一化处理[16 ] . ...

数据归一化方法综述

1

2023

... 步骤1:初建一个基础的DWNN,设定初始隐含层神经元j =1,最大隐含层神经元个数为L max ,阈值精度为ε ,参照隐含层神经元j 选取输入样本和对应的期望输出,并将其进行归一化处理[16 ] . ...

改进粒子群算法的单杆柔性臂振动抑制方法研究

1

2022

... 步骤5:首先根据步骤4所得的2个最优解,更新粒子的位置和速度[17 ] ,计算更新后粒子的适应度值F ,将其与个体极值p best 对比择优,选定最大值并保留其位置信息.同理,再将适应度值F 与全局极值g best 比较,选定最大值并保留其位置信息. ...

改进粒子群算法的单杆柔性臂振动抑制方法研究

1

2022

... 步骤5:首先根据步骤4所得的2个最优解,更新粒子的位置和速度[17 ] ,计算更新后粒子的适应度值F ,将其与个体极值p best 对比择优,选定最大值并保留其位置信息.同理,再将适应度值F 与全局极值g best 比较,选定最大值并保留其位置信息. ...

基于改进粒子群算法的暴雨天气实时预警方法

1

2022

... 步骤6:确定最终的最优适应度值及其对应的粒子位置和速度,将此作为第j 个神经元的方向权值、核心权值和幅值[18 ] ,并将最终的最优适应度值作为DWNN的计算精度[19 ] . ...

基于改进粒子群算法的暴雨天气实时预警方法

1

2022

... 步骤6:确定最终的最优适应度值及其对应的粒子位置和速度,将此作为第j 个神经元的方向权值、核心权值和幅值[18 ] ,并将最终的最优适应度值作为DWNN的计算精度[19 ] . ...

基于分阶段改进组合策略的粒子群优化算法研究

1

2020

... 步骤6:确定最终的最优适应度值及其对应的粒子位置和速度,将此作为第j 个神经元的方向权值、核心权值和幅值[18 ] ,并将最终的最优适应度值作为DWNN的计算精度[19 ] . ...

基于分阶段改进组合策略的粒子群优化算法研究

1

2020

... 步骤6:确定最终的最优适应度值及其对应的粒子位置和速度,将此作为第j 个神经元的方向权值、核心权值和幅值[18 ] ,并将最终的最优适应度值作为DWNN的计算精度[19 ] . ...

基于类邻域字典的线性回归文本分类

1

2021

... 从240组测试样本中随机选取50组焊接质量合格的样本及50组焊接质量不合格的样本形成训练样本集,用于构建DWNN模型.同时,选取支持向量机(support vector machine, SVM)及反向传播神经网络(back propagation neural network, BPNN)作为对照.SVM及BPNN的核心思想也是将特征映射至高维空间中并通过线性回归完成分类任务[20 ] .然后,分别从剩余样本中随机选取40组作为验证样本集,其中20组焊接质量合格的验证结果用“1”表示,20组焊接质量不合格的用“0”表示,结果如图11 所示. ...

基于类邻域字典的线性回归文本分类

1

2021

... 从240组测试样本中随机选取50组焊接质量合格的样本及50组焊接质量不合格的样本形成训练样本集,用于构建DWNN模型.同时,选取支持向量机(support vector machine, SVM)及反向传播神经网络(back propagation neural network, BPNN)作为对照.SVM及BPNN的核心思想也是将特征映射至高维空间中并通过线性回归完成分类任务[20 ] .然后,分别从剩余样本中随机选取40组作为验证样本集,其中20组焊接质量合格的验证结果用“1”表示,20组焊接质量不合格的用“0”表示,结果如图11 所示. ...