CRTSⅢ型无砟轨道板是我国自主研发的一种新型的板式轨道,具有平顺性高、性能稳定等优点[1]。相比于传统的轨道板,CRTSⅢ型无砟轨道板改变了限制位移的模式,通过在轨道板下增加填充层材料,优化了轨道板的结构和提高了轨道板的弹性[2]。中国铁路总公司发布的《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板》(Q/CR 567—2017)提出了CRTSⅢ型无砟轨道板的检验要求和生产节拍,并要求部分尺寸全检[3]。目前,轨道板的尺寸检测方法主要包括三坐标检测法、全站仪检测法和激光检测法[4-6]。德国的博格板基本都采用全站仪进行检测,该方法的关键在于轨道板铺装过程中的实时跟进检测[7]。全站仪检测法的应用较为成熟且检测精度满足要求,但其在实际应用中仍采用人工抽检,检测单块轨道板所需的时间为30~50 min,检测效率较低且难以实现全检,无法满足自动化生产节拍的需求。三坐标测量机是目前国内外应用最为广泛的检测仪器之一,其检测精度可达微米级,可作为行业检测标准。但该方法同样采用人工抽检方式,检测效率较低,不能实现全检,且无法实时处理数据[8]。三维激光扫描技术以其扫描速度快、非接触、检测精度高等优点,成为了应用广泛的测量技术[9-12]。与其他非接触式测量方法相比,三维激光扫描技术具有与计算机集成方便、数据实时处理和三维重建灵活性高等优点[13-16]。Lindenbergh等[17-18]指出三维激光扫描技术是一种新型的三维测量技术,不仅能实现非接触式测量,而且用时短和精度高,是测绘领域的一项重大技术突破。Luo等[19]指出三维激光扫描测量的结果能直接导入多种软件,因此该方法被广泛应用于各领域,同时它相当于是正向建模软件的对称应用。许磊[20]提出了一种结合手持式激光扫描仪和激光跟踪仪的轨道板尺寸检测方法。薛峰等[21]提出了一种基于图像处理的非接触式的轨道板表面质量检测方法,可实现轨道板裂缝的准确定位。杨铭等[22]介绍了三维激光扫描技术的测量原理、操作流程及其目前在CRTSⅢ型无砟轨道板检测中的应用情况。李强等[23]设计了一款基于激光检测技术的自动化测量小车,实现了对CRTSⅢ型无砟轨道板的快速检测,其检测效率是传统全站仪的3倍。

综上所述,现阶段轨道板的检测仍依靠人工辅助检测,检测效率低,难以达到每板必检的要求,且无法融入自动化生产线。由于激光检测法具有精度高、速度快的优点,因此研制一种基于激光检测技术的CRTSⅢ型无砟轨道板检测系统具有重要意义。

为此,笔者拟根据Q/CR 567—2017中CRTSⅢ型无砟轨道板生产线对生产节拍的要求[3],提出一种基于点激光的立式轨道板轮廓尺寸快速检测方法。采用点激光传感器配合磁栅尺同步采集轨道板及其承轨台的轮廓数据。同时,设计基于差值处理的数据预处理方法,并采用最小二乘法对关键轮廓尺寸进行拟合计算,以实现在轨道板生产线要求的生产节拍内完成轮廓尺寸的自动检测。最后,通过实验来验证所提出的检测方法的精度和一致性。

1 CRTSⅢ型无砟轨道板的点激光检测原理

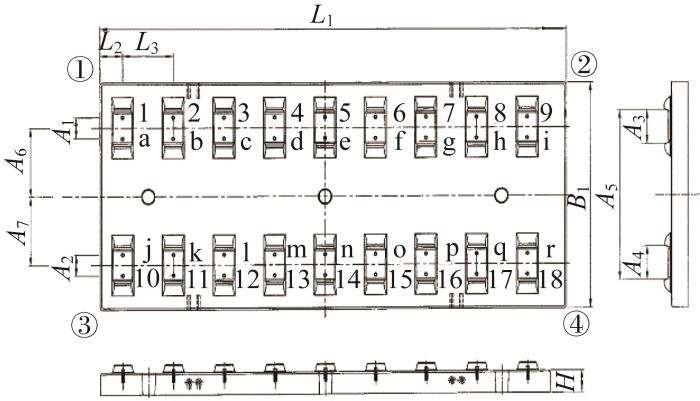

图1

图1

CRTSⅢ型无砟轨道板的结构和主要轮廓尺寸

Fig.1

Structure and main contour dimensions of CRTSⅢ ballastless track slab

图2

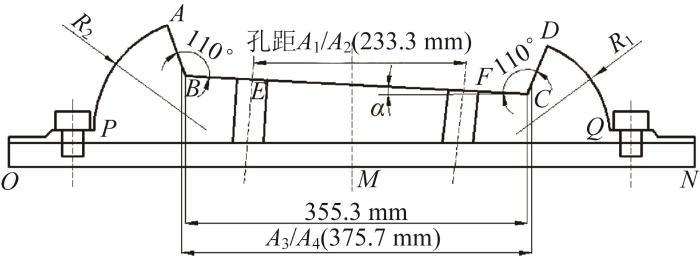

CRTSⅢ型无砟轨道板的生产线包含多道工序,其生产节拍为10 min。其中,检测工序的前道工序为水养工序,在水养工序中轨道板立式放置在水养池中。检测工序的后续工序为存放工序,在存放工序中轨道板同样是立式放置。但在传统的检测方法中,必须将轨道板平放才能检测。为了节约生产时间,根据轨道板的工艺流程,本文设计了一种立式检测方法,以避免轨道板翻转2次,且方便轨道板吊装,从而提高检测效率。所设计的轨道板立式检测设备如图3所示。

图3

图3

CRTSⅢ型无砟轨道板立式检测设备三维模型

1—基座;2—背部支撑架;3—横梁;4—点激光传感器;

5—检测立板;6—伺服液压缸;7—钢丝绳;8—直线导轨;9—磁栅尺;10—CRTSⅢ型无砟轨道板;11—夹紧装置。

Fig.3

Three-dimensional model of CRTSⅢ ballastless track slab vertical detection device

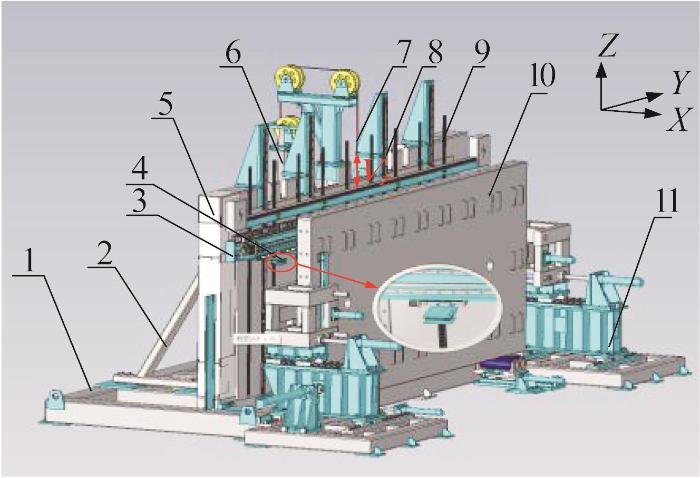

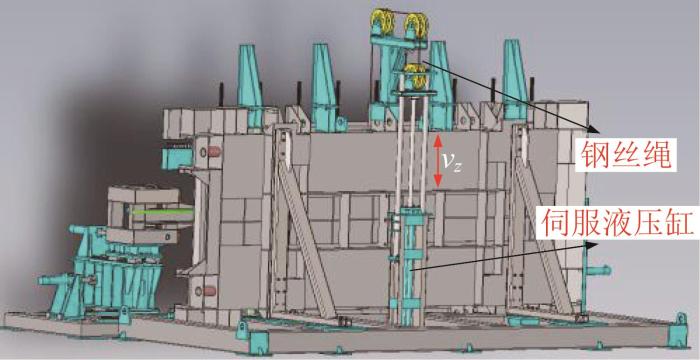

轨道板立式检测设备的动力来自伺服液压缸。伺服液压缸安装在检测设备的背面,如图4所示。当检测设备工作时,伺服液压缸通过伸缩带动钢丝绳,钢丝绳拉动横梁沿直线导轨方向(Z向)匀速运动,从而实现轨道板轮廓尺寸的快速检测。

图4

图4

CRTSⅢ型无砟轨道板立式检测设备三维模型背面

Fig.4

Back of three-dimensional model of CRTSⅢ ballastless track slab vertical detection device

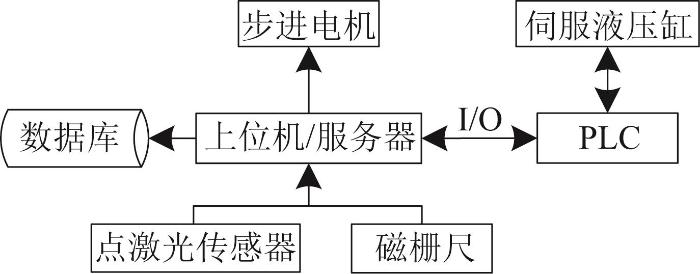

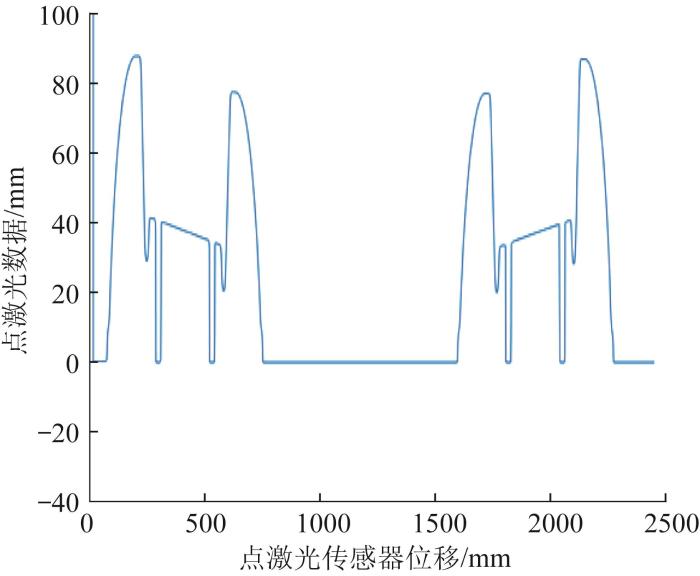

点激光传感器采集的原始数据为轨道板轮廓表面到传感器的距离,定义轨道板平面(非承轨台处)所在位置的高度为零点,对传感器采集的原始数据进行处理后得到点激光数据;磁栅尺采集的数据为点激光传感器在Z向上的位移。轨道板立式检测设备的工作原理如图5所示。当检测设备开始工作时,上位机通过PLC(programmable logic controller,可编程逻辑控制器)控制伺服液压缸的伸缩,以拉动横梁作匀速运动;与此同时,点激光传感器和磁栅尺同步采集数据并上传至上位机。随后,上位机实时处理点激光传感器和磁栅尺采集的数据并将最终结果存入数据库。当轨道板的型号发生变化时,可通过上位机控制步进电机来调整点激光传感器的位置,以实现对不同型号轨道板的检测。

图5

图5

CRTSⅢ型无砟轨道板立式检测设备的工作原理

Fig.5

Working principle of CRTSⅢ ballastless track slab vertical detection device

2 点激光数据处理方法

2.1 点激光数据预处理方法

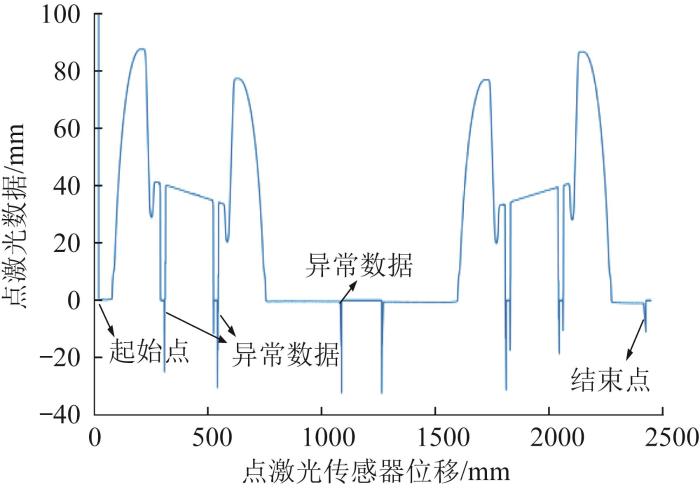

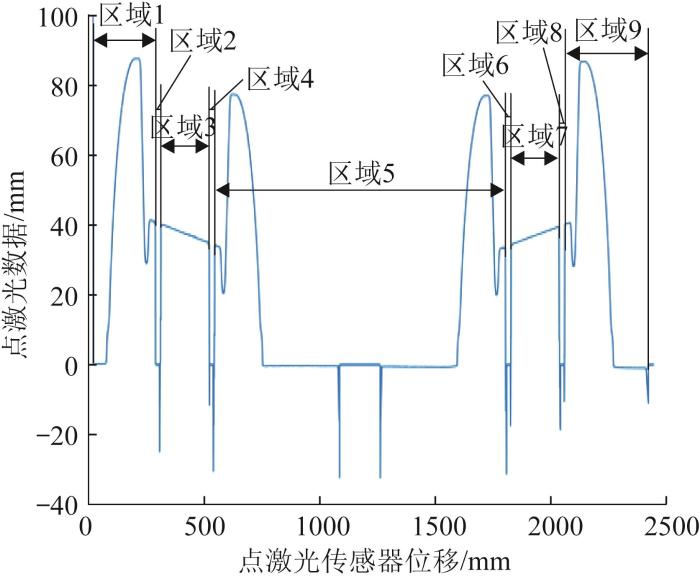

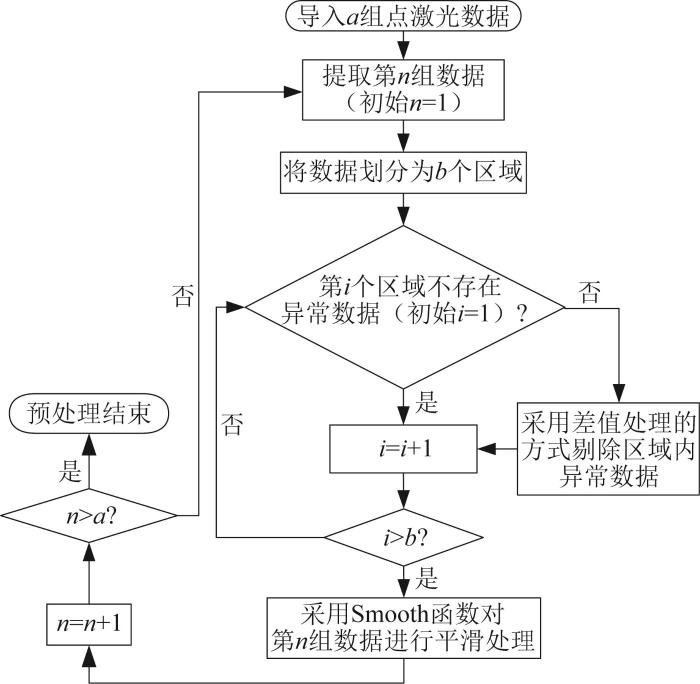

在CRTSⅢ型无砟轨道板的检测过程中,可能会存在数据丢失、数据突变等异常情况。图6所示为采集的某组存在异常的原始点激光数据(承轨台轮廓数据)。导致异常情况产生的因素包括边缘折射、灰尘和点激光传感器自身损坏等,这些因素均会严重影响检测精度。因此,在对点激光数据进行拟合计算前,须对其进行预处理,以剔除异常值。

图6

图7

图8

图8

基于差值处理的点激光数据预处理流程

Fig.8

Preprocessing flow of point laser data based on difference processing

图9

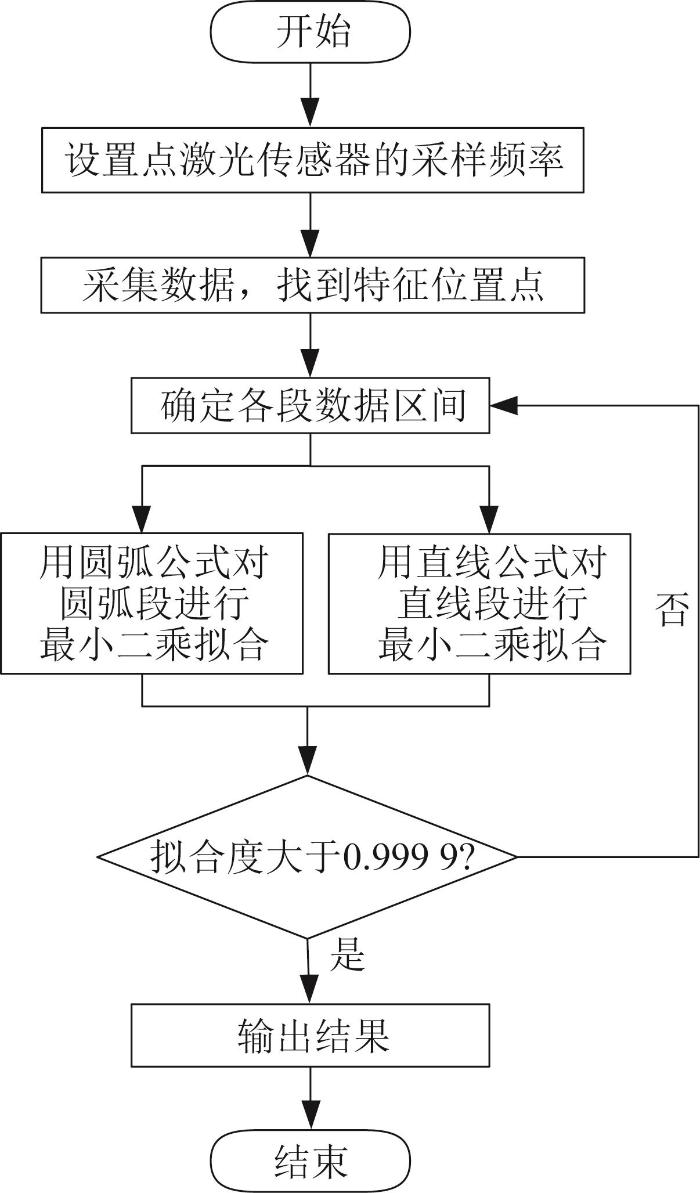

2.2 点激光数据拟合计算方法

CRTSⅢ型无砟轨道板承轨台的关键轮廓尺寸包括小钳口距、大钳口距、预埋套管中心距、承轨面夹角和预埋套管歪斜等。为了在预定的生产节拍内完成轨道板轮廓尺寸的快速检测,采用最小二乘法对预处理后的点激光数据进行拟合计算,具体流程如图10所示。

图10

图10

基于最小二乘法的点激光数据拟合流程

Fig.10

Fitting flow of point laser data based on least square method

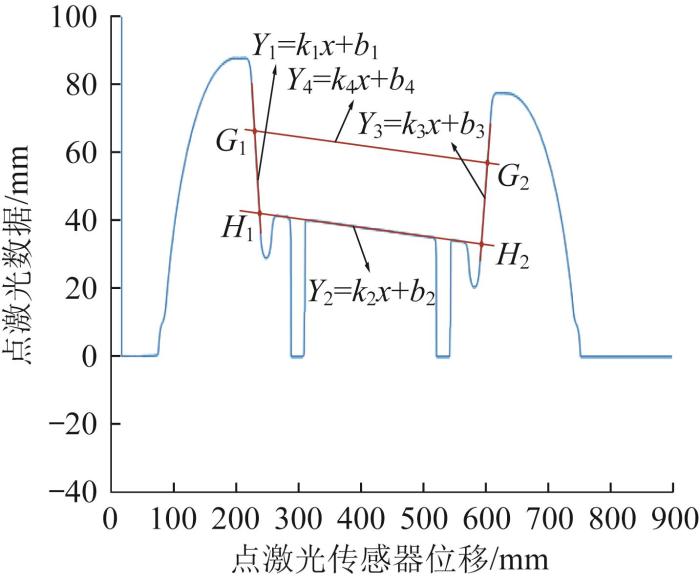

图11

图11

承轨台小钳口距拟合计算示意

Fig.11

Schematic of fitting calculation of small jaw distance of rail support platform

图11中的4条直线可分别表示为:

直线Y1、Y2、Y3通过拟合直接得到,而直线Y4由直线Y2向上平移28 mm所得。由此可知,

联立

根据两点距离公式,求得小钳口距A4:

3 检测方法的精度和一致性验证

3.1 精度分析

表1 基于本文检测方法的承轨台关键轮廓尺寸测量结果(部分)

Table 1

| 参数 | 标准及 公差 | 承轨台编号 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| 承轨面夹角/(°) | 110±1.0 | 110.06 | 110.03 | 110.24 | 110.15 | 110.04 | 109.46 | 110.07 | 109.92 | 110.01 |

| 小钳口距/mm | 375.7±0.5 | 376.08 | 376.00 | 375.97 | 375.83 | 375.88 | 375.98 | 375.92 | 375.83 | 375.88 |

| 预埋套管中心距/mm | 233.3±0.5 | 233.26 | 233.29 | 233.10 | 233.31 | 233.36 | 233.33 | 233.44 | 233.37 | 233.31 |

| 大钳口距/mm | 1 889.8±1.0 | 1 889.61 | 1 889.58 | 1 889.61 | 1 889.72 | 1 889.59 | 1 889.52 | 1 889.61 | 1 889.49 | 1 889.37 |

表2 基于三坐标检测法的承轨台关键轮廓尺寸测量结果(部分)

Table 2

| 参数 | 标准及 公差 | 承轨台编号 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| 承轨面夹角/(°) | 110±1.0 | 110.25 | 110 | 109.88 | 109.93 | 110.00 | 109.57 | 110.02 | 110.07 | 110.20 |

| 小钳口距/mm | 375.7±0.5 | 375.82 | 376.04 | 375.91 | 375.89 | 376.00 | 375.96 | 375.96 | 375.94 | 375.88 |

| 预埋套管中心距/mm | 233.3±0.5 | 233.13 | 232.93 | 233.63 | 233.46 | 233.51 | 233.33 | 233.44 | 233.4 | 233.29 |

| 大钳口距/mm | 1 889.8±1.0 | 1 889.53 | 1 889.63 | 1 889.56 | 1 889.57 | 1 889.72 | 1 889.71 | 1 889.47 | 1 889.58 | 1 889.49 |

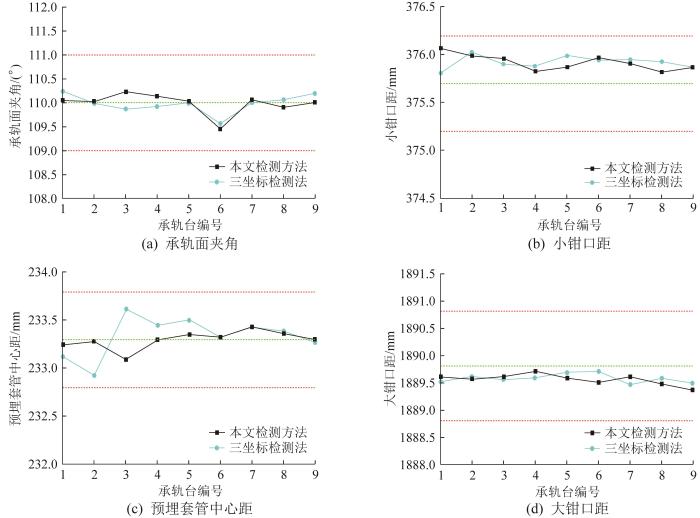

图12

图12

基于不同检测方法的承轨台关键轮廓尺寸对比

Fig.12

Comparison of key contour dimensions of rail support platform based on different detection methods

通过观察图12可知,基于本文检测方法与三坐标检测法的承轨台关键轮廓尺寸的测量结果相差不大,说明本文检测方法的精度与三坐标检测法相近,能够满足实际生产中轨道板检测精度的要求。

3.2 一致性分析

通过对同一轨道板的9个承轨台的小钳口距进行5次重复测量来验证本文检测方法的一致性,测量结果如表3所示。

表3 基于本文检测方法的承轨台小钳口距的5次重复测量结果 (mm)

Table 3

| 次数 | 承轨台编号 | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 极差 | 0.008 | 0.006 | 0.002 | 0.010 | 0.007 | 0.006 | 0.006 | 0.008 | 0.008 |

| 1 | 375.951 | 375.994 | 375.867 | 376.053 | 375.826 | 375.915 | 375.387 | 375.776 | 375.795 |

| 2 | 375.947 | 375.991 | 375.867 | 376.043 | 375.822 | 375.915 | 375.389 | 375.782 | 375.801 |

| 3 | 375.953 | 375.99 | 375.869 | 376.049 | 375.829 | 375.921 | 375.393 | 375.78 | 375.798 |

| 4 | 375.955 | 375.996 | 375.869 | 376.048 | 375.828 | 375.918 | 375.393 | 375.784 | 375.803 |

| 5 | 375.953 | 375.993 | 375.867 | 376.043 | 375.823 | 375.919 | 375.393 | 375.781 | 375.800 |

由表3可知,本文检测方法对9个承轨台的小钳口距的5次重复测量结果基本一致,最大极差为0.010 mm,最小极差为0.002 mm,极差平均值仅为0.006 7 mm,表明本文检测方法的一致性良好。

4 结 论

本文采用点激光测量技术对CRTSⅢ型无砟轨道板进行了立式检测,实现了对承轨台关键轮廓尺寸的自动化快速检测,主要工作和结论如下。

1)设计了基于点激光测量技术的CRTSⅢ型无砟轨道板立式检测设备,能够满足轨道板生产线对生产节拍的要求,且减少了轨道板翻转的次数,节约了生产时间。

2)基于差值处理对点激光传感器采集的数据进行了预处理;并以小钳口距的拟合计算为例,设计了基于最小二乘法的承轨台轮廓尺寸拟合计算方法。

3)采用本文检测方法和三坐标检测法对同一轨道板上9个承轨台的轮廓尺寸进行了测量并对比了两者的精度。结果表明,2种检测方法的测量结果相差很小,说明本文检测方法的精度较高。利用本文检测方法对同一轨道板上9个承轨台的小钳口距进行5次重复测量,以进行一致性分析。结果表明,5次重复测量的最大极差为0.010 mm,说明本文检测方法具有良好的一致性。

综上所述,本文所设计的CRTSⅢ型无砟轨道板轮廓尺寸快速检测方法的检测效率较高,可以在要求的生产节拍内完成检测任务,且其精度较高和一致性良好,具有很高的应用价值。

参考文献

CRTSⅢ型板式无砟轨道底座凹槽四角裂缝产生机理及结构优化措施研究

[J].

Research on generation mechanism and structural optimization measures of four corner cracks in the groove of CRTSⅢ slab ballastless track base

[J].

Research on CRTSⅢ ballastless track slab cracks of high-speed railway

[J].

CRTSⅢ型无砟轨道板检测及精调

[J].

Inspection and precise adjustment of CRTSⅢ ballastless track

[J].DOI:10.3969/j.issn.1001-683X.2011.04.011 [本文引用: 1]

高速铁路CRTSⅢ型无砟轨道板钢模系统设计与应用

[J].

Design and application of steel formwork system for CRTSⅢ ballastless track slab of high-speed railway

[J].DOI:10.3969/j.issn.1003-1995.2012.05.049

三维点云在轨道板快速检测中的应用

[J].

Application of 3D point cloud data in rapid inspection of track slab

[J].

基于数字摄影测量的轨道板快速检测关键技术研究

[D].

Research on key technologies for track slab quick detection based on digital photogrammetry

[D].

CRTSⅢ型无砟轨道板快速检测系统分析与设计

[D].

Analysis and design of CRTSⅢ ballastless track slab rapid detection system

[D].

The usability of terrestrial 3D laser scanning technology for tunnel clearance analysis application

[J].

Acoustic emission detection using intensity-modulated DFB fiber laser sensor

[J].

Characterization of a compact laser scanner as a sensor for legged mobile robots

[J].

Target design and recognition for 2-D localization of indoor mobile robots using a laser sensor

[J].

Build 3D scanner system based on binocular stereo vision

[J].

Measurement of steep edges and undercuts in confocal microscopy

[J].

Hyper-spectral confocal nano-imaging with a 2D super-lens

[J].

Virtual manipulator-based binocular stereo vision positioning system and errors modelling

[J].

Accuracy analysis of the Leica HDS3000 and feasibility of tunnel deformation monitoring

[C]//

轨道板三维扫描数据处理方法研究

[D].

Study on 3D scanning data processing method of track slab

[D].

Near-field acoustic holography with three-dimensional scanning measurements

[J].

高速铁路Ⅲ型轨道板尺寸快速检测技术研究

[J].

Research on quick detection track slab of high speed railway

[J].DOI:10.3969/j.issn.1672-7479.2016.03.003 [本文引用: 1]

基于图像处理的铁路轨道板裂缝检测研究

[J].

Study on detecting crack in railway track slab based on image processing technology

[J].DOI:10.3969/j.issn.1003-1995.2015.12.32 [本文引用: 1]

三维激光扫描技术在CRTSⅢ型无砟轨道板检测中的应用

[C]//

The application of 3D laser scanning technology in the detection of CRTSⅢ ballastless track slab

[C]//