近年来,碳纤维材料在工业生产中被广泛应用,碳纤维制备专用设备的需求量随之增大[1 -2 ] 。在碳纤维材料的制备过程中,须将丝状材料缠绕成形,因此要设计相应的缠绕机和缠绕方法。

目前,已有不少学者对碳纤维制备用缠绕机及缠绕方法展开了研究。例如:王征等人[3 ] 针对碳纤维增强碳/碳坩埚预制体缠绕效率低的问题,设计了一种柔性缠绕成形系统,实现了自动缠绕。Dackweiler等人[4 ] 针对T形管道接口处碳纤维缠绕问题,推导了缠绕路径模型,并结合微分几何方法计算了测地线和非测地线的曲线。Li等人[5 ] 针对碳纤维生产过程中断丝的在线检测和跟踪问题,提出了一种基于卷积神经网络的机器视觉方法,用于跟踪碳纤维缠绕丝,进而准确地定位断丝处。杨海[6 ] 针对缠丝机械臂运行轨迹的平滑性,设计了一种以缠绕时间、耗能、轨迹平滑性为目标函数的执行器末端轨迹多目标优化模型,消除了缠绕张力的波动。李浩等人[7 ] 针对碳纤维立体织机引纬机构的剑杆运行波动大的问题,采用2个异相位小模数齿轮同时啮合1根齿条的方法提高了其传动平稳性。张鹏等人[8 ] 考虑碳纤维缠绕机主轴径向跳动和结构尺寸的约束,设计了以主轴质量最小为目标的主轴结构优化模型。

然而,针对大转动惯量缠绕机运行曲线优化的研究鲜有报道。在实际应用中,现有碳纤维缠绕机由于自身转动惯量较大,运行时负载扭矩较大,易造成传动件失效破坏;此外,主轴转动时的加速度波动也会影响缠绕机运行的平稳性。因此,在缠绕机结构确定的情况下,如何设计其运行曲线并按需求优化以实现稳定运行成为研究重点。

考虑到缠绕机运行平稳问题,首先针对传统Sigmoid加减速曲线[9 ] 的速度跃变缺陷,采用五次多项式进行分段匹配补偿,设计了一种改进型Sigmoid加减速曲线作为主轴的运行曲线,以使主轴转动的速度与加速度曲线连续平滑且无突变。然后在改进曲线的基础上,考虑传动件的强度与刚度、缠绕圈数和加减速阶段运行时长的约束条件,以各阶段运行时长为设计变量、以电机最大输出功率最小和总运行时长最短为优化目标,建立加减速曲线的多目标优化模型,并利用多目标遗传算法NSGA-Ⅱ(non-dominated sorting genetic algorithm-Ⅱ,非支配排序遗传算法-Ⅱ)求解Pareto前沿[10 -11 ] ,并通过定义比重选取函数,根据用户需求选取最优解,从而得到主轴的优化运行曲线。

1 碳纤维缠绕机介绍

中国核工业集团有限公司设计的碳纤维缠绕机的结构如图1 所示。其中:芯模的材料为45号碳钢,形状呈直径较大的圆筒状,中间含有4块加强板;芯模外层缠绕碳纤维。由于芯模和碳纤维层的总转动惯量较大,缠绕机在加减速过程中的负载扭矩较大,负载扭矩所产生的扭转切应力直接影响主轴的强度与刚度以及联轴器的强度。此外,缠绕机以瞬间驱动电机的方式运行会造成联轴器的柱销剪断或主轴变形失效,严重时甚至造成主轴扭断;且长时间的启停冲击与运行振动也会导致传动件的寿命缩短。

图1

图1

碳纤维缠绕机结构示意

Fig.1

Structure diagram of carbon fiber winding machine

在碳纤维缠绕机整体结构确定的情况下,更换强度更高的传动件须改变对应配合零件或固定支架的结构尺寸,大大增加了时间和经济成本。因此,在不更换传动件和紧固件的情况下,如何设计与优化缠绕机主轴的运行曲线以解决上述问题是本文研究的关键所在。

2 缠绕机加减速曲线设计

传统的Sigmoid速度曲线是Sigmoid函数的一种变形式[9 ] 。与三次多项式曲线比较,Sigmoid函数在(-∞, +∞)内高阶可导,当实际环境中存在外界扰动时,Sigmoid加减速曲线的跟踪效果更佳,加速度振荡更少,从而使系统运行更平稳。因此,本文采用Sigmoid加减速曲线对碳纤维缠绕机主轴的运行曲线进行设计与优化。

以加速阶段为例,设加速时长为T 1 ,总运行时长为T z ,匀速速度为v m ,则传统的Sigmoid加速曲线g ( t )

g ( t ) = v m 1 + e - 12 T 1 t - T 1 2

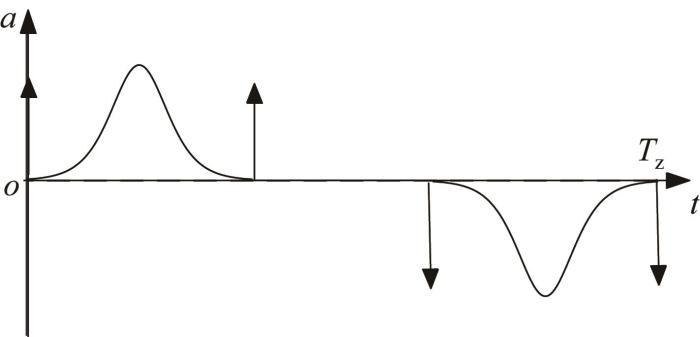

由于式(1)中存在指数函数,加速阶段的初始时刻与末端时刻的理论计算速度分别为g ( 0 ) = v m / ( 1 + e 6 ) g ( T 1 ) = v m / ( 1 + e - 6 ) v m ,出现了速度跃变的现象(见图2 ),即速度曲线不连续,导致该跃变时刻的加速度在理论上趋近无穷大,存在突变(见图3 )。这样容易引起扭矩突增,使得缠绕机在该时刻附近运行不平稳并产生振动,有损传动件与电机的寿命。

图2

图2

传统Sigmoid速度曲线

Fig.2

Traditional Sigmoid velocity curve

图3

图3

传统Sigmoid加速度曲线

Fig.3

Traditional Sigmoid acceleration curve

2.1 加速阶段的分段匹配

设定加速阶段初始段补偿曲线的时间区间为[ 0 , τ 1 ) [ τ 1 , T 1 - τ 1 ) [ T 1 - τ 1 , T 1 ] g ( t ) g ( t )

g ( t ) = v m 1 + e - 12 T 1 - 2 τ 1 t - T 1 2 (2)

g ˙ ( t ) = 12 v m T 1 - 2 τ 1 ⋅ Q ( 1 + Q ) 2 g ¨ ( t ) = 12 2 v m ( T 1 - 2 τ 1 ) 2 ⋅ Q ( Q - 1 ) ( 1 + Q ) 3 (3)

Q = e - 12 T 1 - 2 τ 1 t - T 1 2

V ( t ) = a 5 t 5 + a 4 t 4 + a 3 t 3 + a 2 t 2 + a 1 t + a 0 (4)

则初始段的加速度曲线A ( t ) J ( t )

A ( t ) = 5 a 5 t 4 + 4 a 4 t 3 + 3 a 3 t 2 + 2 a 2 t + a 1 J ( t ) = 20 a 5 t 3 + 12 a 4 t 2 + 6 a 3 t + 2 a 2 (5)

为使加速阶段的速度和加速度曲线连续平滑且无突变,多项式系数的求解约束包括:1)起始点或末端点的速度、加速度和急动度均为0;2)曲线衔接点处速度、加速度、急动度的连续性要求。综上,求解约束可表示为:

V ( 0 ) = 0 A ( 0 ) = 0 J ( 0 ) = 0 V ( τ 1 ) = g ( τ 1 ) = v m 1 + e 6 A ( τ 1 ) = g ˙ ( τ 1 ) = 12 e 6 v m ( T 1 - 2 τ 1 ) ( 1 + e 6 ) 2 J ( τ 1 ) = g ¨ ( τ 1 ) = 12 2 e 6 ( e 6 - 1 ) v m ( T 1 - 2 τ 1 ) 2 ( 1 + e 6 ) 3 (6)

a 0 = 0 a 1 = 0 a 2 = 0 a 3 = τ 1 2 g ¨ ( τ 1 ) - 8 τ 1 g ˙ ( τ 1 ) + 20 g ( τ 1 ) 2 τ 1 3 a 4 = - τ 1 2 g ¨ ( τ 1 ) + 7 τ 1 g ˙ ( τ 1 ) - 15 g ( τ 1 ) τ 1 4 a 5 = τ 1 2 g ¨ ( τ 1 ) - 6 τ 1 g ˙ ( τ 1 ) + 12 g ( τ 1 ) 2 τ 1 5 (7)

V ( t ) = ∑ i = 0 5 b i ( t - T 1 + τ 1 ) i (8)

则末尾段的加速度曲线A ( t ) J ( t )

A ( t ) = ∑ i = 1 5 i b i ( t - T 1 + τ 1 ) i - 1 J ( t ) = ∑ i = 2 5 i ( i - 1 ) b i ( t - T 1 + τ 1 ) i - 2 (9)

V ( T 1 - τ 1 ) = g ( T 1 - τ 1 ) = v m 1 + e - 6 A ( T 1 - τ 1 ) = g ˙ ( T 1 - τ 1 ) = 12 e - 6 v m ( T 1 - 2 τ 1 ) ( 1 + e - 6 ) 2 J ( T 1 - τ 1 ) = g ¨ ( T 1 - τ 1 ) = 12 2 e - 6 ( e - 6 - 1 ) v m ( T 1 - 2 τ 1 ) 2 ( 1 + e - 6 ) 3 V ( T 1 ) = v m A ( T 1 ) = 0 J ( T 1 ) = 0 (10)

b 0 = g ( T 1 - τ 1 ) b 1 = g ˙ ( T 1 - τ 1 ) b 2 = g ¨ ( T 1 - τ 1 ) 2 b 3 = - 3 τ 1 2 g ¨ ( T 1 - τ 1 ) - 12 τ 1 g ˙ ( T 1 - τ 1 ) - 20 g ( T 1 - τ 1 ) + 20 v m 2 τ 1 3 b 4 = 3 τ 1 2 g ¨ ( T 1 - τ 1 ) + 16 τ 1 g ˙ ( T 1 - τ 1 ) + 30 g ( T 1 - τ 1 ) - 30 v m 2 τ 1 4 b 5 = - τ 1 2 g ¨ ( T 1 - τ 1 ) - 6 τ 1 g ˙ ( T 1 - τ 1 ) - 12 g ( T 1 - τ 1 ) + 12 v m 2 τ 1 5 (11)

综上,改进型Sigmoid加速曲线g 1 ( t )

g 1 ( t ) = a 5 t 5 + a 4 t 4 + a 3 t 3 , 0 ≤ t < τ 1 v m 1 + e - 12 T 1 - 2 τ 1 t - T 1 2 , τ 1 ≤ t < T 1 - τ 1 ∑ i = 0 5 b i ( t - T 1 + τ 1 ) i , T 1 - τ 1 ≤ t ≤ T 1 (12)

2.2 减速阶段的分段匹配

设匀速阶段的运行时长为T 2 ,减速阶段的运行时长为T 3 ,则总运行时长T z =T 1 +T 2 +T 3 。为了方便减速曲线公式的推导与计算,以横坐标轴为时间轴,以纵坐标轴为速度轴,将减速阶段的速度曲线看作运行时长为T 3 、多项式补偿部分时长为τ 2 T z 所得到的运行曲线。

未镜像前的Sigmoid减速曲线h ( t )

h ( t ) = v m 1 + e - 12 T 3 - 2 τ 2 t - T 3 2 h ˙ ( t ) = 12 v m T 3 - 2 τ 2 ⋅ U ( 1 + U ) 2 h ¨ ( t ) = 12 2 v m ( T 3 - 2 τ 2 ) 2 ⋅ U ( U - 1 ) ( 1 + U ) 3 (13)

U = e - 12 T 3 - 2 τ 2 t - T 3 2

设未镜像前减速阶段初始段和末尾段的多项式速度曲线分别如式(14)和式(15):

V ( t ) = c 5 t 5 + c 4 t 4 + c 3 t 3 + c 2 t 2 + c 1 t + c 0 (14)

V ( t ) = ∑ i = 0 5 k i ( t - T 3 + τ 2 ) i (15)

为了使减速阶段的速度和加速度曲线连续平滑且无突变,多项式系数的求解约束同2.1节所述,由此可计算得到多项式系数ci 、ki 的值:

c 0 = 0 c 1 = 0 c 2 = 0 c 3 = τ 2 2 h ¨ ( τ 2 ) - 8 τ 2 h ˙ ( τ 2 ) + 20 h ( τ 2 ) 2 τ 2 3 c 4 = - τ 2 2 h ¨ ( τ 2 ) + 7 τ 2 h ˙ ( τ 2 ) - 15 h ( τ 2 ) τ 2 4 c 5 = τ 2 2 h ¨ ( τ 2 ) - 6 τ 2 h ˙ ( τ 2 ) + 12 h ( τ 2 ) 2 τ 2 5 (16)

k 0 = h ( T 3 - τ 2 ) k 1 = h ˙ ( T 3 - τ 2 ) k 2 = h ¨ ( T 3 - τ 2 ) 2 k 3 = - 3 τ 2 2 h ¨ ( T 3 - τ 2 ) - 12 τ 2 h ˙ ( T 3 - τ 2 ) - 20 h ( T 3 - τ 2 ) + 20 v m 2 τ 2 3 k 4 = 3 τ 2 2 h ¨ ( T 3 - τ 2 ) + 16 τ 2 h ˙ ( T 3 - τ 2 ) + 30 h ( T 3 - τ 2 ) - 30 v m 2 τ 2 4 k 5 = - τ 2 2 h ¨ ( T 3 - τ 2 ) - 6 τ 2 h ˙ ( T 3 - τ 2 ) - 12 h ( T 3 - τ 2 ) + 12 v m 2 τ 2 5 (17)

通过镜像和平移后的改进型Sigmoid减速曲线h 1 ( t )

h 1 ( t ) = ∑ i = 0 5 k i ( T z - t - T 3 + τ 2 ) i , T 1 + T 2 ≤ t < T 1 + T 2 + τ 2 v m 1 + e - 12 T 3 - 2 τ 2 T z - t - T 3 2 , T 1 + T 2 + τ 2 ≤ t < T z - τ 2 ∑ i = 3 5 c i ( T z - t ) i , T z - τ 2 ≤ t ≤ T z (18)

2.3 改进型Sigmoid 加减速曲线

综上,改进型Sigmoid加减速曲线v ( t ) a ( t )

v ( t ) = g 1 ( t ) , 0 ≤ t < T 1 v m , T 1 ≤ t < T 1 + T 2 h 1 ( t ) , T 1 + T 2 ≤ t ≤ T z (19)

a ( t ) = v ˙ ( t ) (20)

改进型Sigmoid速度和加速度曲线分别如图4 和图5 所示。由图可知,改进后的速度曲线及加速度曲线连续平滑且无突变,有效解决了速度跃变和加速度突变的问题,可使缠绕机运行更平稳。

图4

图4

改进型Sigmoid速度曲线

Fig.4

Improved Sigmoid velocity curve

图5

图5

改进型Sigmoid加速度曲线

Fig.5

Improved Sigmoid acceleration curve

3 缠绕机加减速曲线优化

考虑在设备设计中采用低功率电机可大大降低电机的采购成本,故本文将缠绕机的电机最大输出功率最小作为其中一个优化目标,以便设计时选择更廉价的低功率电机。同时,考虑用户对经济效益的要求,须控制运行时长,故本文将总运行时长最短作为另一个优化目标。综上,如何选取加减速曲线各阶段的运行时长,以使电机最大输出功率和总运行时长均达到理想解并满足传动件的强度与刚度以及缠绕圈数的要求,是本文的研究重点。

3.1 加减速曲线优化相关的数学模型

3.1.1 负载扭矩模型

在芯模产生的负载扭矩较大的情况下,主轴轴承的摩擦力矩和纤维的缠绕力矩相对很小,在分析传动件的强度时可忽略,故缠绕机的负载扭矩M T ( t )

M T ( t ) = J m a ( t ) (21)

3.1.2 电机输出功率模型

设减速器的传动效率为η 1 ,联轴器的传动效率为η 2 ,则电机的输出功率P ( t )

P ( t ) = J m a ( t ) ⋅ v ( t ) η 1 η 2 (22)

3.1.3 主轴的强度与刚度模型

主轴受到芯模等零件重力所引起的弯矩与负载扭矩的作用,因此按照弯扭合成强度进行校核与计算。零件重力所引起的弯矩不随角速度或角加速度的变化而变化,而负载扭矩随角加速度的变化而变化。参考文献[12 -13 ],可推导得到主轴强度校核中的计算应力σ ca 、疲劳校核中的计算安全系数S ca 、静强度校核中的计算安全系数S sca 以及刚度校核中的单位长度扭转角φ

σ c a = M 2 + 0 . 6 2 m a x M T 2 ( t ) W (23)

S c a = S σ 1 + S σ 2 ( K τ + ϕ τ ) 2 m a x M T 2 ( t ) 4 τ - 1 2 W T 2 (24)

S s c a = S s σ 1 + S s σ 2 m a x M T 2 ( t ) τ s W τ 2 (25)

φ = 180 ° π ⋅ m a x M T ( t ) G I P (26)

式中:M 为强度校核中危险截面的弯矩;W 为危险截面的抗弯截面系数;Sσ 为考虑法向应力的计算安全系数;Kτ 为考虑扭转切应力时的综合影响系数;ϕ τ τ -1 为材料的剪切疲劳极限;W T 为疲劳校核中危险截面的抗扭截面系数;S s σ τ s 为材料的抗扭屈服极限;Wτ 为静强度校核中危险截面的抗扭截面系数;G 为剪切弹性模量;I P 为轴截面极惯性矩。

3.1.4 缠绕圈数模型

缠绕机运行时须控制缠绕丝线的总圈数。 通过主轴运行曲线的速度公式对时间积分,可得到缠绕圈数的数学模型:

n = ∫ 0 T 1 g 1 ( t ) d t + v m T 2 + ∫ T 1 + T 2 T z h 1 ( t ) d t 2 π (27)

3.2 加减速曲线的多目标优化模型

缠绕机加减速曲线的多目标优化模型关系如图6 所示。基于含设计变量T 1 、T 2 、T 3 的速度曲线v ( t ) a ( t )

图6

图6

缠绕机加减速曲线的多目标优化模型关系

Fig.6

Multi-objective optimization model relationships for acceleration and deceleration curve of winding machine

X = [ T 1 T 2 T 3 ] T (28)

m i n F ( X ) = m i n T z m a x P ( t ) T (29)

主轴的强度与刚度约束包括以下方面:强度约束、疲劳强度约束、静强度约束以及刚度约束。联轴器的强度约束即作用扭矩不超过许用扭矩。此外,根据用户需求设定加速和减速阶段时间约束范围为0~6 s,缠绕丝线总圈数为n z 。

n - n z = 0 T 1 ∈ ( 0 , 6 ] s T 2 ∈ ( 0 , 6 ] s σ c a ≤ [ σ - 1 ] S - S c a ≤ 0 S s - S s c a ≤ 0 φ ≤ [ φ ] m a x M T ( t ) ≤ M L (30)

式中:[σ -1 ]为材料许用弯曲应力;S 为疲劳安全系数;S s 为按屈服强度计算的设计安全系数;[ φ ] M L 为联轴器的许用扭矩。

3.3 优化算法与选取策略

本文采用多目标遗传算法NSGA-II [14 -18 ] 求解多目标的Pareto前沿,具体算法流程参见文献[14 ],本文不再赘述。设种群数目为200,迭代次数为300,交叉率为0.8,变异率为0.2。同时,定义权重选取函数E ( ⋅ ) E 值最小的一组解作为最终解。

E ( F 1 , F 2 ) = β F 1 - F 1 m i n F 1 m a x - F 1 m i n + ( 1 - β ) F 2 - F 2 m i n F 2 m a x - F 2 m i n (31)

式中:F 1 、F 2 为解得的Pareto前沿中一对非支配解,即2个目标函数的值;F 1 min 、F 1 max 分别为第1个目标函数在Pareto前沿中的最小值、最大值;F 2 min 、F 2 max 分别为第2个目标函数在Pareto前沿中的最小值、最大值;β 为用户设定的权重系数,根据用户需求调整选取函数E ( ⋅ )

3.4 多目标优化结果

缠绕机的主要参数如表1 所示。本文设补偿段运行时长τ 1 T 1 的1/10、τ 2 T 3 的1/10。

通过多目标优化后得到Pareto前沿,用户设定选取函数的权重系数β =0.5,选取Pareto前沿中E min 对应的点,如图7 所示,得到各设计变量的最优解和目标函数值,结果如下:

T 1 = 3.572 s T 2 = 3.332 s T 3 = 3.564 s (32)

T z = 10.468 s m a x P ( t ) = 3.318 k W (33)

图7

图7

缠绕机加减速曲线多目标优化模型的Pareto前沿

Fig.7

Pareto frontier of multi-objective optimization model for acceleration and deceleration curve of winding machine

4 仿真验证

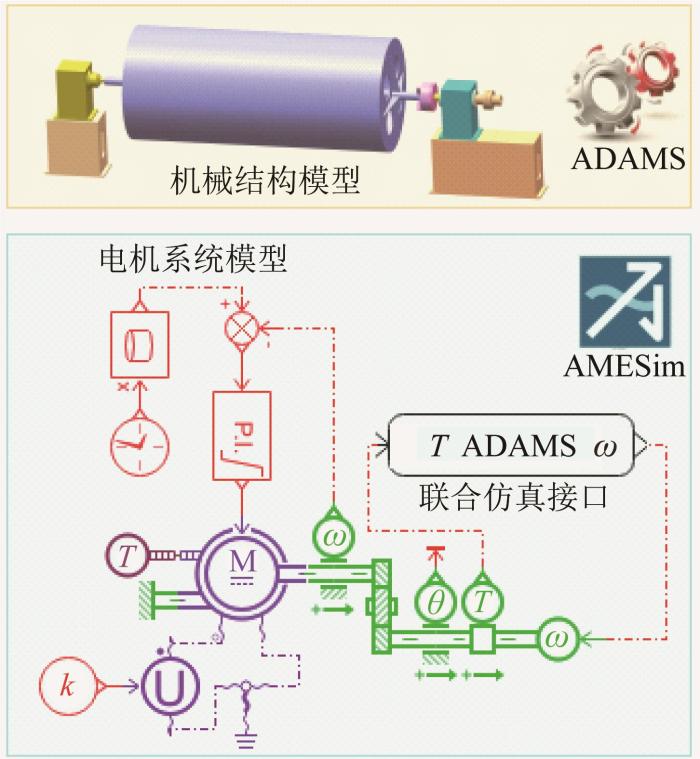

采用ADAMS软件建立缠绕机的机械结构模型,同时利用AMESim软件中的电机库与机械库建立缠绕机的电机系统模型,通过联合仿真接口交互信息并进行仿真,如图8 所示。

图8

图8

缠绕机的AMESim-ADAMS联合仿真模型

Fig.8

AMESim-ADAMS co-simulation of winding machine

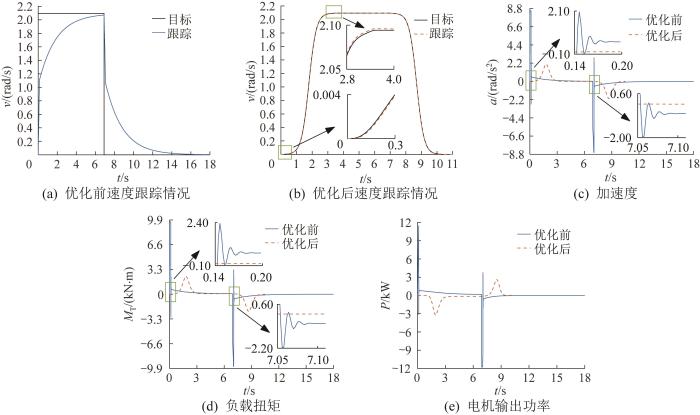

将式(32)的最终解代入式(19),可得主轴的改进速度曲线v ( t ) v ( t ) i T 相乘得到优化后电机的速度曲线v d ( t ) v m 与减速比i T 相乘的阶跃信号。基于缠绕圈数约束进行理论计算,可得阶跃信号的时长为6.9 s。以0.002 s的采样时间对电机的速度曲线进行插值离散化,将离散化数据作为PI控制器的跟踪目标进行仿真分析,并与优化前进行对比。通过仿真可得,优化前后缠绕机的运行效果如图9 所示,优化效果如表2 所示。

图9

图9

优化前后缠绕机运行效果对比

Fig.9

Comparison of operation effect of winding machine before and after optimization

由图9 和表2 可知:在优化前的瞬时驱动方式下,缠绕机主轴的启动与制动阶段耗时较长,总运行时长达到17.98 s,而优化后运行时长仅为10.48 s,缩短了41.7%,提高了生产效率;优化前主轴在加速和减速阶段起始时刻的加速度发生突变,冲击较大,引起局部振动,有损传动件寿命,而优化后主轴的加速度曲线连续平滑且无突变,减小了启停时的振动,其最大加速度较优化前降低了75.8%,冲击减小,使得缠绕机运行更平稳;优化前缠绕机运行中负载扭矩最大值达到9 650.01 N·m,不满足联轴器许用扭矩和主轴强度与刚度的要求,易发生传动件失效破坏,而优化后的负载扭矩最大值为2 366.78 N·m,相比优化前减小了75.5%,保证了传动件对强度与刚度的要求,且无扭矩突增现象;优化后电机系统的最大输出功率远小于瞬时驱动的情况,输出功率最大值减小了72.8%,选用价格更低的低功率电机即可满足运行需求。

5 结 论

本文设计的改进型Sigmoid加减速曲线,能够消除缠绕机主轴运行曲线的加速度突变;通过对主轴运行曲线进行多目标优化,使总运行时长、最大加速度、最大负载扭矩和最大输出功率相较于优化前分别减小了41.7%,75.8%,75.5%和72.8%。结果表明,优化设计后的运行曲线可以极大地减小大转动惯量缠绕机转动过程中的负载扭矩、启停冲击和振动,使得缠绕机运行更加平稳,从而大大减小了传动件因负载扭矩过大或运行不平稳而失效的风险。

不过,在实际的控制中,加速度轨迹会受轨迹插补时间的影响,并不完全等同于速度曲线的一阶导数,后续可进一步研究实际运行中离散轨迹曲线的优化与控制。

参考文献

View Option

[1]

LIU W XU G W JIANG X M Discrete global sliding mode control for time-delay carbon fiber multilayer diagonal loom

[J]. IEEE Access , 2017 , 5 : 15326 -15331 .

[本文引用: 1]

[2]

HSIEH Y M LIN C Y YANG Y R et al Automatic virtual metrology for carbon fiber manufacturing

[J]. IEEE Robotics and Automation Letters , 2019 , 4 (3 ): 2730 -2737 .

[本文引用: 1]

[3]

[本文引用: 1]

WANG Z DONG J Z CHEN Y J et al Design and experimental study of a flexible winding forming system for carbon fiber reinforced carbon/carbon crucible preform

[J]. China Mechanical Engineering , 2023 , 34 (10 ): 1184 -1190 .

DOI:10.3969/j.issn.1004-132X.2023.10.007

[本文引用: 1]

[4]

DACKWEILER M MAYER T COUTANDIN S et al Modeling and optimization of winding paths to join lightweight profiles with continuous carbon fibers

[J]. Production Engineering: Research and Development , 2019 , 13 (5 ): 519 -528 .

[本文引用: 1]

[5]

LI D W HUA S Y LI Z Y et al Automatic vision-based online inspection system for broken-filament of carbon fiber with multiscale feature learning

[J]. IEEE Transactions on Instrumentation and Measurement , 2022 , 71 : 5014412 .

[本文引用: 1]

[6]

杨海 复合材料纤维缠绕机器人关键技术研究

[D]. 哈尔滨 :哈尔滨理工大学 ,2020 :81 -103 .

[本文引用: 1]

YANG H Research on key technologies of filament winding robot of composite

[D]. Harbin : Harbin Engineering University , 2020 : 81 -103 .

[本文引用: 1]

[7]

李浩 ,杨建成 ,蒋秀明 考虑齿轮动态啮合力的碳纤维立体织机引纬机构设计研究

[J].机械传动 ,2016 ,40 (8 ):67 -71 .

[本文引用: 1]

LI H YANG J C JIANG X M Research of weft insertion mechanism design of carbon fiber multilayer loom with considering the gear dynamic meshing force

[J]. Journal of Mechanical Transmission , 2016 , 40 (8 ): 67 -71 .

[本文引用: 1]

[8]

张鹏 ,张学良 ,杨瑞峰 光纤环圈数控缠绕机主轴结构优化设计

[J].中北大学学报(自然科学版) ,2014 ,35 (3 ):275 -278 ,298 .

[本文引用: 1]

ZHANG P ZHANG X L YANG R F Optimization design for the spindle structure of fiber optic ring NC winding machine

[J]. Journal of North University of China (Natural Science Edition) , 2014 , 35 (3 ): 275 -278 , 298 .

[本文引用: 1]

[10]

REMEGIO B CONFESOR J GERALD W Automatic calibration of hydrologic models with multi-objective evolutionary algorithm and Pareto optimization

[J]. Journal of the American Water Resources Association , 2007 , 43 (4 ): 981 -989 .

[本文引用: 1]

[11]

HAMES S Modeling and multi-objective Pareto optimization of new cyclone separators using CFD, ANNs and NSGA II algorithm

[J]. Advanced Powder Technology , 2016 , 27 (5 ): 2277 -2284 .

[本文引用: 1]

[12]

濮良贵 ,陈国定 ,吴立言 机械设计 [M].北京 :高等教育出版社 ,2013 :22 -115 .

[本文引用: 1]

PU L G CHEN G D WU L Y Mechanical design [M]. Beijing : Higher Education Press , 2013 : 22 -115 .

[本文引用: 1]

[14]

WANG S P ZHAO D M YUAN J Z et al Application of NSGA-Ⅱ algorithm for fault diagnosis in power system

[J]. Electric Power Systems Research , 2019 , 175 : 105893 .

[本文引用: 2]

[15]

SUN Y LIN F H XU H T Multi-objective optimization of resource scheduling in fog computing using an improved NSGA-Ⅱ

[J]. Wireless Personal Communications , 2018 , 102 : 1369 -1385 .

[16]

HUA Y Z ZHU H Q GAO M et al Multi-objective optimization design of permanent magnet assisted bearingless synchronous reluctance motor using NSGA-Ⅱ

[J]. IEEE Transactions on Industrial Electronics , 2021 , 68 (11 ): 10477 -10487 .

[17]

LIU Y WANG X F ZHANG Y et al An integrated flow shop scheduling problem of preventive maintenance and degradation with an improved NSGA-Ⅱ algorithm

[J]. IEEE Access , 2023 , 11 : 3525 -3544 .

[18]

[本文引用: 1]

SONG C X RUAN J K WANG C Flexible job shop scheduling problem based on hybrid multi-objective genetic algorithm

[J]. Journal of Mechanical & Electrical Engineering , 2021 , 38 (2 ): 169 -176 .

DOI:10.3969/j.issn.1001-4551.2021.02.005

[本文引用: 1]

Discrete global sliding mode control for time-delay carbon fiber multilayer diagonal loom

1

2017

... 近年来,碳纤维材料在工业生产中被广泛应用,碳纤维制备专用设备的需求量随之增大[1 -2 ] .在碳纤维材料的制备过程中,须将丝状材料缠绕成形,因此要设计相应的缠绕机和缠绕方法. ...

Automatic virtual metrology for carbon fiber manufacturing

1

2019

... 近年来,碳纤维材料在工业生产中被广泛应用,碳纤维制备专用设备的需求量随之增大[1 -2 ] .在碳纤维材料的制备过程中,须将丝状材料缠绕成形,因此要设计相应的缠绕机和缠绕方法. ...

碳纤维增强碳/碳坩埚预制体柔性缠绕成形系统设计与实验研究

1

2023

... 目前,已有不少学者对碳纤维制备用缠绕机及缠绕方法展开了研究.例如:王征等人[3 ] 针对碳纤维增强碳/碳坩埚预制体缠绕效率低的问题,设计了一种柔性缠绕成形系统,实现了自动缠绕.Dackweiler等人[4 ] 针对T形管道接口处碳纤维缠绕问题,推导了缠绕路径模型,并结合微分几何方法计算了测地线和非测地线的曲线.Li等人[5 ] 针对碳纤维生产过程中断丝的在线检测和跟踪问题,提出了一种基于卷积神经网络的机器视觉方法,用于跟踪碳纤维缠绕丝,进而准确地定位断丝处.杨海[6 ] 针对缠丝机械臂运行轨迹的平滑性,设计了一种以缠绕时间、耗能、轨迹平滑性为目标函数的执行器末端轨迹多目标优化模型,消除了缠绕张力的波动.李浩等人[7 ] 针对碳纤维立体织机引纬机构的剑杆运行波动大的问题,采用2个异相位小模数齿轮同时啮合1根齿条的方法提高了其传动平稳性.张鹏等人[8 ] 考虑碳纤维缠绕机主轴径向跳动和结构尺寸的约束,设计了以主轴质量最小为目标的主轴结构优化模型. ...

碳纤维增强碳/碳坩埚预制体柔性缠绕成形系统设计与实验研究

1

2023

... 目前,已有不少学者对碳纤维制备用缠绕机及缠绕方法展开了研究.例如:王征等人[3 ] 针对碳纤维增强碳/碳坩埚预制体缠绕效率低的问题,设计了一种柔性缠绕成形系统,实现了自动缠绕.Dackweiler等人[4 ] 针对T形管道接口处碳纤维缠绕问题,推导了缠绕路径模型,并结合微分几何方法计算了测地线和非测地线的曲线.Li等人[5 ] 针对碳纤维生产过程中断丝的在线检测和跟踪问题,提出了一种基于卷积神经网络的机器视觉方法,用于跟踪碳纤维缠绕丝,进而准确地定位断丝处.杨海[6 ] 针对缠丝机械臂运行轨迹的平滑性,设计了一种以缠绕时间、耗能、轨迹平滑性为目标函数的执行器末端轨迹多目标优化模型,消除了缠绕张力的波动.李浩等人[7 ] 针对碳纤维立体织机引纬机构的剑杆运行波动大的问题,采用2个异相位小模数齿轮同时啮合1根齿条的方法提高了其传动平稳性.张鹏等人[8 ] 考虑碳纤维缠绕机主轴径向跳动和结构尺寸的约束,设计了以主轴质量最小为目标的主轴结构优化模型. ...

Modeling and optimization of winding paths to join lightweight profiles with continuous carbon fibers

1

2019

... 目前,已有不少学者对碳纤维制备用缠绕机及缠绕方法展开了研究.例如:王征等人[3 ] 针对碳纤维增强碳/碳坩埚预制体缠绕效率低的问题,设计了一种柔性缠绕成形系统,实现了自动缠绕.Dackweiler等人[4 ] 针对T形管道接口处碳纤维缠绕问题,推导了缠绕路径模型,并结合微分几何方法计算了测地线和非测地线的曲线.Li等人[5 ] 针对碳纤维生产过程中断丝的在线检测和跟踪问题,提出了一种基于卷积神经网络的机器视觉方法,用于跟踪碳纤维缠绕丝,进而准确地定位断丝处.杨海[6 ] 针对缠丝机械臂运行轨迹的平滑性,设计了一种以缠绕时间、耗能、轨迹平滑性为目标函数的执行器末端轨迹多目标优化模型,消除了缠绕张力的波动.李浩等人[7 ] 针对碳纤维立体织机引纬机构的剑杆运行波动大的问题,采用2个异相位小模数齿轮同时啮合1根齿条的方法提高了其传动平稳性.张鹏等人[8 ] 考虑碳纤维缠绕机主轴径向跳动和结构尺寸的约束,设计了以主轴质量最小为目标的主轴结构优化模型. ...

Automatic vision-based online inspection system for broken-filament of carbon fiber with multiscale feature learning

1

2022

... 目前,已有不少学者对碳纤维制备用缠绕机及缠绕方法展开了研究.例如:王征等人[3 ] 针对碳纤维增强碳/碳坩埚预制体缠绕效率低的问题,设计了一种柔性缠绕成形系统,实现了自动缠绕.Dackweiler等人[4 ] 针对T形管道接口处碳纤维缠绕问题,推导了缠绕路径模型,并结合微分几何方法计算了测地线和非测地线的曲线.Li等人[5 ] 针对碳纤维生产过程中断丝的在线检测和跟踪问题,提出了一种基于卷积神经网络的机器视觉方法,用于跟踪碳纤维缠绕丝,进而准确地定位断丝处.杨海[6 ] 针对缠丝机械臂运行轨迹的平滑性,设计了一种以缠绕时间、耗能、轨迹平滑性为目标函数的执行器末端轨迹多目标优化模型,消除了缠绕张力的波动.李浩等人[7 ] 针对碳纤维立体织机引纬机构的剑杆运行波动大的问题,采用2个异相位小模数齿轮同时啮合1根齿条的方法提高了其传动平稳性.张鹏等人[8 ] 考虑碳纤维缠绕机主轴径向跳动和结构尺寸的约束,设计了以主轴质量最小为目标的主轴结构优化模型. ...

复合材料纤维缠绕机器人关键技术研究

1

2020

... 目前,已有不少学者对碳纤维制备用缠绕机及缠绕方法展开了研究.例如:王征等人[3 ] 针对碳纤维增强碳/碳坩埚预制体缠绕效率低的问题,设计了一种柔性缠绕成形系统,实现了自动缠绕.Dackweiler等人[4 ] 针对T形管道接口处碳纤维缠绕问题,推导了缠绕路径模型,并结合微分几何方法计算了测地线和非测地线的曲线.Li等人[5 ] 针对碳纤维生产过程中断丝的在线检测和跟踪问题,提出了一种基于卷积神经网络的机器视觉方法,用于跟踪碳纤维缠绕丝,进而准确地定位断丝处.杨海[6 ] 针对缠丝机械臂运行轨迹的平滑性,设计了一种以缠绕时间、耗能、轨迹平滑性为目标函数的执行器末端轨迹多目标优化模型,消除了缠绕张力的波动.李浩等人[7 ] 针对碳纤维立体织机引纬机构的剑杆运行波动大的问题,采用2个异相位小模数齿轮同时啮合1根齿条的方法提高了其传动平稳性.张鹏等人[8 ] 考虑碳纤维缠绕机主轴径向跳动和结构尺寸的约束,设计了以主轴质量最小为目标的主轴结构优化模型. ...

复合材料纤维缠绕机器人关键技术研究

1

2020

... 目前,已有不少学者对碳纤维制备用缠绕机及缠绕方法展开了研究.例如:王征等人[3 ] 针对碳纤维增强碳/碳坩埚预制体缠绕效率低的问题,设计了一种柔性缠绕成形系统,实现了自动缠绕.Dackweiler等人[4 ] 针对T形管道接口处碳纤维缠绕问题,推导了缠绕路径模型,并结合微分几何方法计算了测地线和非测地线的曲线.Li等人[5 ] 针对碳纤维生产过程中断丝的在线检测和跟踪问题,提出了一种基于卷积神经网络的机器视觉方法,用于跟踪碳纤维缠绕丝,进而准确地定位断丝处.杨海[6 ] 针对缠丝机械臂运行轨迹的平滑性,设计了一种以缠绕时间、耗能、轨迹平滑性为目标函数的执行器末端轨迹多目标优化模型,消除了缠绕张力的波动.李浩等人[7 ] 针对碳纤维立体织机引纬机构的剑杆运行波动大的问题,采用2个异相位小模数齿轮同时啮合1根齿条的方法提高了其传动平稳性.张鹏等人[8 ] 考虑碳纤维缠绕机主轴径向跳动和结构尺寸的约束,设计了以主轴质量最小为目标的主轴结构优化模型. ...

考虑齿轮动态啮合力的碳纤维立体织机引纬机构设计研究

1

2016

... 目前,已有不少学者对碳纤维制备用缠绕机及缠绕方法展开了研究.例如:王征等人[3 ] 针对碳纤维增强碳/碳坩埚预制体缠绕效率低的问题,设计了一种柔性缠绕成形系统,实现了自动缠绕.Dackweiler等人[4 ] 针对T形管道接口处碳纤维缠绕问题,推导了缠绕路径模型,并结合微分几何方法计算了测地线和非测地线的曲线.Li等人[5 ] 针对碳纤维生产过程中断丝的在线检测和跟踪问题,提出了一种基于卷积神经网络的机器视觉方法,用于跟踪碳纤维缠绕丝,进而准确地定位断丝处.杨海[6 ] 针对缠丝机械臂运行轨迹的平滑性,设计了一种以缠绕时间、耗能、轨迹平滑性为目标函数的执行器末端轨迹多目标优化模型,消除了缠绕张力的波动.李浩等人[7 ] 针对碳纤维立体织机引纬机构的剑杆运行波动大的问题,采用2个异相位小模数齿轮同时啮合1根齿条的方法提高了其传动平稳性.张鹏等人[8 ] 考虑碳纤维缠绕机主轴径向跳动和结构尺寸的约束,设计了以主轴质量最小为目标的主轴结构优化模型. ...

考虑齿轮动态啮合力的碳纤维立体织机引纬机构设计研究

1

2016

... 目前,已有不少学者对碳纤维制备用缠绕机及缠绕方法展开了研究.例如:王征等人[3 ] 针对碳纤维增强碳/碳坩埚预制体缠绕效率低的问题,设计了一种柔性缠绕成形系统,实现了自动缠绕.Dackweiler等人[4 ] 针对T形管道接口处碳纤维缠绕问题,推导了缠绕路径模型,并结合微分几何方法计算了测地线和非测地线的曲线.Li等人[5 ] 针对碳纤维生产过程中断丝的在线检测和跟踪问题,提出了一种基于卷积神经网络的机器视觉方法,用于跟踪碳纤维缠绕丝,进而准确地定位断丝处.杨海[6 ] 针对缠丝机械臂运行轨迹的平滑性,设计了一种以缠绕时间、耗能、轨迹平滑性为目标函数的执行器末端轨迹多目标优化模型,消除了缠绕张力的波动.李浩等人[7 ] 针对碳纤维立体织机引纬机构的剑杆运行波动大的问题,采用2个异相位小模数齿轮同时啮合1根齿条的方法提高了其传动平稳性.张鹏等人[8 ] 考虑碳纤维缠绕机主轴径向跳动和结构尺寸的约束,设计了以主轴质量最小为目标的主轴结构优化模型. ...

光纤环圈数控缠绕机主轴结构优化设计

1

2014

... 目前,已有不少学者对碳纤维制备用缠绕机及缠绕方法展开了研究.例如:王征等人[3 ] 针对碳纤维增强碳/碳坩埚预制体缠绕效率低的问题,设计了一种柔性缠绕成形系统,实现了自动缠绕.Dackweiler等人[4 ] 针对T形管道接口处碳纤维缠绕问题,推导了缠绕路径模型,并结合微分几何方法计算了测地线和非测地线的曲线.Li等人[5 ] 针对碳纤维生产过程中断丝的在线检测和跟踪问题,提出了一种基于卷积神经网络的机器视觉方法,用于跟踪碳纤维缠绕丝,进而准确地定位断丝处.杨海[6 ] 针对缠丝机械臂运行轨迹的平滑性,设计了一种以缠绕时间、耗能、轨迹平滑性为目标函数的执行器末端轨迹多目标优化模型,消除了缠绕张力的波动.李浩等人[7 ] 针对碳纤维立体织机引纬机构的剑杆运行波动大的问题,采用2个异相位小模数齿轮同时啮合1根齿条的方法提高了其传动平稳性.张鹏等人[8 ] 考虑碳纤维缠绕机主轴径向跳动和结构尺寸的约束,设计了以主轴质量最小为目标的主轴结构优化模型. ...

光纤环圈数控缠绕机主轴结构优化设计

1

2014

... 目前,已有不少学者对碳纤维制备用缠绕机及缠绕方法展开了研究.例如:王征等人[3 ] 针对碳纤维增强碳/碳坩埚预制体缠绕效率低的问题,设计了一种柔性缠绕成形系统,实现了自动缠绕.Dackweiler等人[4 ] 针对T形管道接口处碳纤维缠绕问题,推导了缠绕路径模型,并结合微分几何方法计算了测地线和非测地线的曲线.Li等人[5 ] 针对碳纤维生产过程中断丝的在线检测和跟踪问题,提出了一种基于卷积神经网络的机器视觉方法,用于跟踪碳纤维缠绕丝,进而准确地定位断丝处.杨海[6 ] 针对缠丝机械臂运行轨迹的平滑性,设计了一种以缠绕时间、耗能、轨迹平滑性为目标函数的执行器末端轨迹多目标优化模型,消除了缠绕张力的波动.李浩等人[7 ] 针对碳纤维立体织机引纬机构的剑杆运行波动大的问题,采用2个异相位小模数齿轮同时啮合1根齿条的方法提高了其传动平稳性.张鹏等人[8 ] 考虑碳纤维缠绕机主轴径向跳动和结构尺寸的约束,设计了以主轴质量最小为目标的主轴结构优化模型. ...

基于Sigmoid函数的S型加减速控制方法研究

2

2018

... 考虑到缠绕机运行平稳问题,首先针对传统Sigmoid加减速曲线[9 ] 的速度跃变缺陷,采用五次多项式进行分段匹配补偿,设计了一种改进型Sigmoid加减速曲线作为主轴的运行曲线,以使主轴转动的速度与加速度曲线连续平滑且无突变.然后在改进曲线的基础上,考虑传动件的强度与刚度、缠绕圈数和加减速阶段运行时长的约束条件,以各阶段运行时长为设计变量、以电机最大输出功率最小和总运行时长最短为优化目标,建立加减速曲线的多目标优化模型,并利用多目标遗传算法NSGA-Ⅱ(non-dominated sorting genetic algorithm-Ⅱ,非支配排序遗传算法-Ⅱ)求解Pareto前沿[10 -11 ] ,并通过定义比重选取函数,根据用户需求选取最优解,从而得到主轴的优化运行曲线. ...

... 传统的Sigmoid速度曲线是Sigmoid函数的一种变形式[9 ] .与三次多项式曲线比较,Sigmoid函数在(-∞, +∞)内高阶可导,当实际环境中存在外界扰动时,Sigmoid加减速曲线的跟踪效果更佳,加速度振荡更少,从而使系统运行更平稳.因此,本文采用Sigmoid加减速曲线对碳纤维缠绕机主轴的运行曲线进行设计与优化. ...

基于Sigmoid函数的S型加减速控制方法研究

2

2018

... 考虑到缠绕机运行平稳问题,首先针对传统Sigmoid加减速曲线[9 ] 的速度跃变缺陷,采用五次多项式进行分段匹配补偿,设计了一种改进型Sigmoid加减速曲线作为主轴的运行曲线,以使主轴转动的速度与加速度曲线连续平滑且无突变.然后在改进曲线的基础上,考虑传动件的强度与刚度、缠绕圈数和加减速阶段运行时长的约束条件,以各阶段运行时长为设计变量、以电机最大输出功率最小和总运行时长最短为优化目标,建立加减速曲线的多目标优化模型,并利用多目标遗传算法NSGA-Ⅱ(non-dominated sorting genetic algorithm-Ⅱ,非支配排序遗传算法-Ⅱ)求解Pareto前沿[10 -11 ] ,并通过定义比重选取函数,根据用户需求选取最优解,从而得到主轴的优化运行曲线. ...

... 传统的Sigmoid速度曲线是Sigmoid函数的一种变形式[9 ] .与三次多项式曲线比较,Sigmoid函数在(-∞, +∞)内高阶可导,当实际环境中存在外界扰动时,Sigmoid加减速曲线的跟踪效果更佳,加速度振荡更少,从而使系统运行更平稳.因此,本文采用Sigmoid加减速曲线对碳纤维缠绕机主轴的运行曲线进行设计与优化. ...

Automatic calibration of hydrologic models with multi-objective evolutionary algorithm and Pareto optimization

1

2007

... 考虑到缠绕机运行平稳问题,首先针对传统Sigmoid加减速曲线[9 ] 的速度跃变缺陷,采用五次多项式进行分段匹配补偿,设计了一种改进型Sigmoid加减速曲线作为主轴的运行曲线,以使主轴转动的速度与加速度曲线连续平滑且无突变.然后在改进曲线的基础上,考虑传动件的强度与刚度、缠绕圈数和加减速阶段运行时长的约束条件,以各阶段运行时长为设计变量、以电机最大输出功率最小和总运行时长最短为优化目标,建立加减速曲线的多目标优化模型,并利用多目标遗传算法NSGA-Ⅱ(non-dominated sorting genetic algorithm-Ⅱ,非支配排序遗传算法-Ⅱ)求解Pareto前沿[10 -11 ] ,并通过定义比重选取函数,根据用户需求选取最优解,从而得到主轴的优化运行曲线. ...

Modeling and multi-objective Pareto optimization of new cyclone separators using CFD, ANNs and NSGA II algorithm

1

2016

... 考虑到缠绕机运行平稳问题,首先针对传统Sigmoid加减速曲线[9 ] 的速度跃变缺陷,采用五次多项式进行分段匹配补偿,设计了一种改进型Sigmoid加减速曲线作为主轴的运行曲线,以使主轴转动的速度与加速度曲线连续平滑且无突变.然后在改进曲线的基础上,考虑传动件的强度与刚度、缠绕圈数和加减速阶段运行时长的约束条件,以各阶段运行时长为设计变量、以电机最大输出功率最小和总运行时长最短为优化目标,建立加减速曲线的多目标优化模型,并利用多目标遗传算法NSGA-Ⅱ(non-dominated sorting genetic algorithm-Ⅱ,非支配排序遗传算法-Ⅱ)求解Pareto前沿[10 -11 ] ,并通过定义比重选取函数,根据用户需求选取最优解,从而得到主轴的优化运行曲线. ...

1

2013

... 主轴受到芯模等零件重力所引起的弯矩与负载扭矩的作用,因此按照弯扭合成强度进行校核与计算.零件重力所引起的弯矩不随角速度或角加速度的变化而变化,而负载扭矩随角加速度的变化而变化.参考文献[12 -13 ],可推导得到主轴强度校核中的计算应力σ ca 、疲劳校核中的计算安全系数S ca 、静强度校核中的计算安全系数S sca 以及刚度校核中的单位长度扭转角φ

1

2013

... 主轴受到芯模等零件重力所引起的弯矩与负载扭矩的作用,因此按照弯扭合成强度进行校核与计算.零件重力所引起的弯矩不随角速度或角加速度的变化而变化,而负载扭矩随角加速度的变化而变化.参考文献[12 -13 ],可推导得到主轴强度校核中的计算应力σ ca 、疲劳校核中的计算安全系数S ca 、静强度校核中的计算安全系数S sca 以及刚度校核中的单位长度扭转角φ

1

2017

... 主轴受到芯模等零件重力所引起的弯矩与负载扭矩的作用,因此按照弯扭合成强度进行校核与计算.零件重力所引起的弯矩不随角速度或角加速度的变化而变化,而负载扭矩随角加速度的变化而变化.参考文献[12 -13 ],可推导得到主轴强度校核中的计算应力σ ca 、疲劳校核中的计算安全系数S ca 、静强度校核中的计算安全系数S sca 以及刚度校核中的单位长度扭转角φ

1

2017

... 主轴受到芯模等零件重力所引起的弯矩与负载扭矩的作用,因此按照弯扭合成强度进行校核与计算.零件重力所引起的弯矩不随角速度或角加速度的变化而变化,而负载扭矩随角加速度的变化而变化.参考文献[12 -13 ],可推导得到主轴强度校核中的计算应力σ ca 、疲劳校核中的计算安全系数S ca 、静强度校核中的计算安全系数S sca 以及刚度校核中的单位长度扭转角φ

Application of NSGA-Ⅱ algorithm for fault diagnosis in power system

2

2019

... 本文采用多目标遗传算法NSGA-II [14 -18 ] 求解多目标的Pareto前沿,具体算法流程参见文献[14 ],本文不再赘述.设种群数目为200,迭代次数为300,交叉率为0.8,变异率为0.2.同时,定义权重选取函数E ( ⋅ ) E 值最小的一组解作为最终解. ...

... 求解多目标的Pareto前沿,具体算法流程参见文献[14 ],本文不再赘述.设种群数目为200,迭代次数为300,交叉率为0.8,变异率为0.2.同时,定义权重选取函数E ( ⋅ ) E 值最小的一组解作为最终解. ...

Multi-objective optimization of resource scheduling in fog computing using an improved NSGA-Ⅱ

0

2018

Multi-objective optimization design of permanent magnet assisted bearingless synchronous reluctance motor using NSGA-Ⅱ

0

2021

An integrated flow shop scheduling problem of preventive maintenance and degradation with an improved NSGA-Ⅱ algorithm

0

2023

基于混合多目标遗传算法的柔性作业车间调度问题研究

1

2021

... 本文采用多目标遗传算法NSGA-II [14 -18 ] 求解多目标的Pareto前沿,具体算法流程参见文献[14 ],本文不再赘述.设种群数目为200,迭代次数为300,交叉率为0.8,变异率为0.2.同时,定义权重选取函数E ( ⋅ ) E 值最小的一组解作为最终解. ...

基于混合多目标遗传算法的柔性作业车间调度问题研究

1

2021

... 本文采用多目标遗传算法NSGA-II [14 -18 ] 求解多目标的Pareto前沿,具体算法流程参见文献[14 ],本文不再赘述.设种群数目为200,迭代次数为300,交叉率为0.8,变异率为0.2.同时,定义权重选取函数E ( ⋅ ) E 值最小的一组解作为最终解. ...