在煤矿掘进作业过程中,将锚网覆盖在岩体表面,可防止松散岩块或土体局部脱落,分散围岩的应力集中,并与锚杆协同形成连续、柔性的承载结构,从而增强围岩的整体稳定性。锚网常用尺寸为1.2 m×1.5 m,铺设时需通过铁丝或专用连接件对相邻锚网进行绑扎,以确保支护连续性。霍媛媛等[1 ] 设计了一种矿用气动锚网连扣机,采用电动推杆与挂钩联动系统,通过牵引钢筋锚网至夹钳内以完成绑定,解决了人工需单手固定锚网的难题,实现了双手持机操作。山西中煤东坡煤业有限公司的王连超[2 ] 研发的气动锚网连扣机以锌铝合金扣钉为核心,依托气动组件和送钉导轨,利用井下压缩空气动力源完成锚网的一次性绑扎,其兼具轻量化和防锈蚀优势。安徽宏昌机电装备制造有限公司的储凯煜等[3 ] 提出了双圈成型的气动锚网连扣机,该机构的技术方案结构简单,降低了人工绑扎的安全风险。综上,现有的矿用气动锚网绑扎机通过环形扣对锚网连接处进行固定,但在受到拉力作用时,环形扣易因应力集中或材料延展性不足而出现开扣现象,导致绑扎失效,进而影响支护稳定性。因此,目前锚网连接仍以手动旋转绑扎钩为主,绑扎作业通常4人一班,2人一组,左右同步铺设锚网,存在作业效率低、工作强度大等问题[4 ] 。

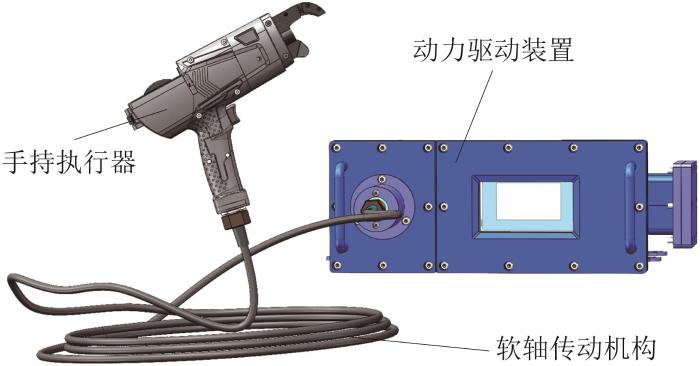

为此,本文根据传统的铁丝绑扎工艺,舍弃易开扣的气动环形扣绑扎方式,设计了一种适用于煤矿井下单人单手操作的锚网绑扎装置,以减小工作强度、提高锚网支护效率以及保证锚网绑扎质量。该装置包括动力驱动装置、手持执行器和软轴传动机构三部分。鉴于煤矿井下电气设备必须符合特定的防爆标准,动力驱动装置因内部有提供动力的电机,设计时采用隔爆型;手持执行器应满足轻量化设计要求,以适应工人单手操作的需求,故设计时采用本安型,并保留发射控制电路,电路的供电电压为3 V,最大工作电流为40 mA。此外,隔爆型电气设备外壳须能承受内部爆炸性气体混合物的爆炸压力,并能阻止内部爆炸火焰或高温产物向壳外传播,从而确保不会引燃外壳周围的爆炸性环境。本安型电气设备在正常工况或规定的故障条件下产生的电火花或热效应均不能点燃含丙烷、乙烯、氢气等的爆炸性气体混合物[5 -6 ] 。

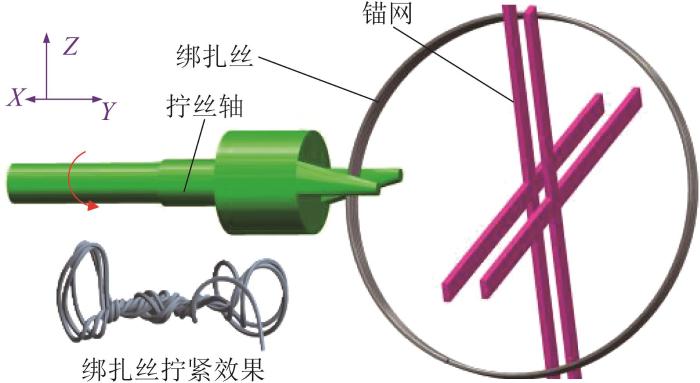

手持执行器是矿用锚网绑扎装置的终端执行器,具有储存、送出、切断与拧紧绑扎丝的功能。为实现上述功能,基于矿用锚网绑扎装置的工作环境与功能需求,对手持执行器的工作模式和机械结构进行规划与设计。随后,根据矿用锚网绑扎装置的额定参数(转速为50 r/s),分析手持执行器送丝、切丝与拧丝的工作载荷并开展多体动力学仿真,同时采用有限元方法对齿轮副的接触疲劳强度与弯曲疲劳强度进行校核。最后,通过实验来测试矿用锚网绑扎装置的绑扎效果以及手持执行器的驱动功能,以验证仿真分析的可靠性。

1 矿用锚网绑扎装置功能分析

为满足煤矿井下锚网绑扎作业的要求,设计了图1 所示的矿用锚网绑扎装置。其中:动力驱动装置内部安装高功率部件(驱动电机与电机控制元件),采用防爆设计,所提供的动力用于驱动手持执行器,且具有人机交互功能。软轴传动机构用于连接手持执行器与动力驱动装置,相对于刚性轴,软轴可随意弯曲,能够满足煤矿井下不同工况下的锚网布置要求[7 -8 ] 。手持执行器为终端执行器,具有控制动力驱动装置启停,以及储存、送出、切断与拧紧绑扎丝等功能。

图1

图1

矿用锚网绑扎装置结构组成

Fig.1

Structure composition of mine anchor net binding device

手持执行器的传动部件如图2 所示,包括6个齿轮、2个单向轴承、连接软轴的绑扎机构联轴器、拧紧绑扎丝的拧丝轴、切断绑扎丝的切丝片和推动切丝片的切丝凸轮。为便于表述,按照功能与形状的不同,将6个齿轮分别命名为小圆柱齿轮、大圆柱齿轮、大圆锥齿轮、小圆锥齿轮、小送丝齿轮和大送丝齿轮;大圆柱齿轮与拧丝轴之间的单向轴承记为M1 ,小圆锥齿轮与大送丝齿轮之间的单向轴承记为M2 。

图2

图2

手持执行器的传动部件

Fig.2

Transmission components of handheld actuator

由于手持执行器的外接联轴器与绑扎机构联轴器之间存在空间位姿偏差,难以适配齿轮与链条传动,因此采用聚氨酯包覆的螺旋钢丝软轴来实现非共轴传动。手持执行器内部安装单向轴承(亦称超越离合器,是一种正方向旋转时内外圈抱死、反方向旋转时内外圈之间可自由转动的特殊轴承),该轴承可实现动力的单向传递[9 -10 ] 。

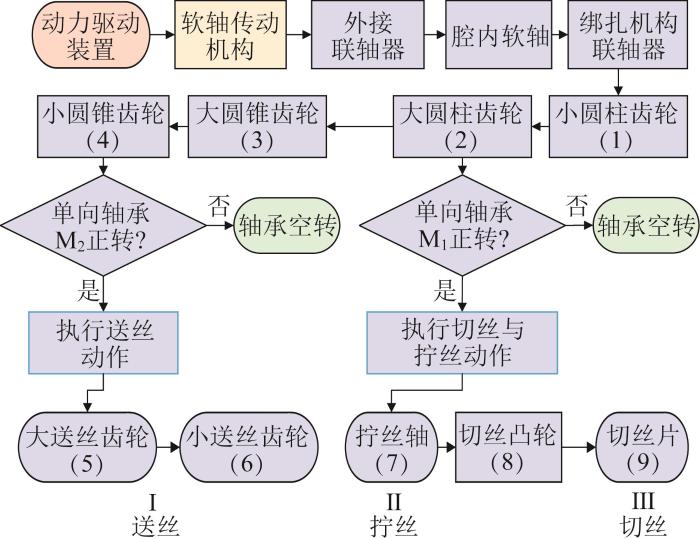

在一个绑扎操作循环中,动力驱动装置会产生一个正向相位输出与一个反向相位输出。现规定:当动力驱动装置正向相位输出时,手持执行器外接联轴器的旋转方向为图2 所示的A旋向(正转),此时手持执行器进行送丝;当动力驱动装置反向相位输出时,手持执行器外接联轴器的旋转方向为逆A旋向(反转),此时手持执行器进行切丝与拧丝。整个矿用锚网绑扎装置的动力传递路径如图3 所示。动力传递路径由单向轴承控制,通过改变手持执行器输入动力的旋向来改变单向轴承的工作方式,从而实现动力输出路径的切换。

图3

图3

矿用锚网绑扎装置的动力传递框图

Fig.3

Power transmission block diagram of mine anchor net binding device

基于图3 所示的动力传递路径,手持执行器可完成送丝、拧丝、切丝功能,具体工作原理如下:

1)送丝。手持执行器外接联轴器的输入为A旋向转矩,动力按图3 所示路径Ⅰ传递。此时,单向轴承M1 的内圈与外圈相对自由转动,其只有支撑功能,动力无法从大圆柱齿轮传递到拧丝轴;单向轴承M2 的内圈与外圈抱死,动力从小圆锥齿轮传递到送丝齿轮,大、小送丝齿轮转动,通过摩擦作用送出绑扎丝。

2)拧丝。手持执行器外接联轴器的输入为逆A旋向转矩,动力按图3 所示路径Ⅱ传递。此时,单向轴承M2 的内圈与外圈相对自由转动,单向轴承M1 的内圈与外圈抱死,动力从大圆柱齿轮传递到拧丝轴,拧丝轴转动,通过爪状结构拧紧绑扎丝。

3)切丝。动力按图3 所示路径Ⅲ传递,切丝与拧丝过程同步进行。此时,拧丝轴转动,安装在拧丝轴上的切丝凸轮同轴联动,进而推动切丝片切断绑扎丝。

手持执行器的传动部件集中在绑扎机构处,且送丝、拧丝与切丝动作主要由绑扎机构完成。为方便后续的仿真分析,对绑扎机构的传动部件进行编号(见图3 ):6个齿轮的编号分别为1~6,拧丝轴的编号为7,切丝凸轮的编号为8,切丝片的编号为9。

2 绑扎机构仿真分析

2.1 绑扎机构传动分析

绑扎机构的传动结构简图如图4 所示(图中数字为各齿轮的齿数)。绑扎机构的作用是将输入的转矩变换为3种不同的输出力:送丝力、切丝力与拧丝力。基于此,绑扎机构按功能可细分为送丝机构、切丝机构与拧丝机构。

图4

图4

绑扎机构传动结构简图

Fig.4

Transmission structure diagram of binding mechanism

由图4 可知,圆柱齿轮的齿数比为13∶27,大圆柱齿轮安装在单向轴承M1 外圈上,单向轴承M1 内圈安装在拧丝轴上;大圆柱齿轮凹槽推动大圆锥齿轮凸台,圆锥齿轮的齿数比为2∶1,单向轴承M2 安装在小圆锥齿轮上;单向轴承M2 外圈上安装大送丝齿轮,送丝齿轮的齿数比为6∶5。图4 右上角为单向轴承的结构简图,当单向轴承外圈顺时针转动时,滚柱滚入内圈与外圈楔形槽工作区,使得内外圈抱死[11 ] 。

大圆柱齿轮与大圆锥齿轮通过槽口联动,转速比为1∶1。小圆柱齿轮、大圆柱齿轮与大圆锥齿轮之间的转速关系如下:

n 3 = n 2 = z 1 z 2 n 1 (1)

式中:n 1 n 2 n 3 z 1 z 2

圆锥齿轮可将绕Y 轴的转速变换为绕Z 轴的转速。小圆锥齿轮通过单向轴承M2 向大送丝齿轮传递转速,转速比为1∶1。圆锥齿轮与送丝齿轮之间的转速关系如下:

n 5 = n 4 = z 3 z 4 n 3 (2)

n 6 = z 5 z 6 n 5 (3)

式中:n 4 n 5 n 6 z 3 z 4 z 5 z 6

大圆柱齿轮通过单向轴承M1 向拧丝轴传递转速,转速比为1∶1;切丝凸轮安装在拧丝轴上,转速比为1∶1。大圆柱齿轮、拧丝轴与切丝凸轮之间的转速关系如下:

n 8 = n 7 = n 2 (4)

2.2 送丝机构仿真分析

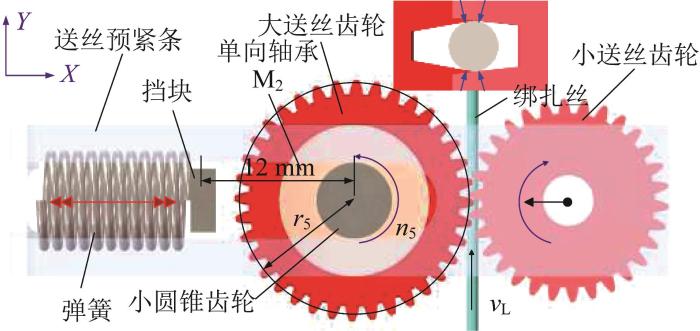

送丝机构由送丝预紧条、弹簧、挡块、单向轴承M2 、小圆锥齿轮和送丝齿轮等构成,其仿真模型如图5 所示。送丝动作依靠送丝齿轮对绑扎丝的摩擦力来实现,当转矩传递到大送丝齿轮后,大送丝齿轮带动小送丝齿轮旋转,从而将转矩转换为送丝力。

图5

图5

送丝机构仿真模型

Fig.5

Simulation model of wire feeding mechanism

如图5 所示,弹簧一直处于压缩状态,持续对挡块与送丝预紧条产生推力;挡块与大送丝齿轮轴心的距离固定不变,送丝预紧条产生轴向位移(-X 向),使得安装在送丝预紧条上的小送丝齿轮也产生同向位移,从而将绑扎丝夹紧在大、小送丝齿轮的凹槽之间。

在送丝过程中,转矩从小圆锥齿轮通过内外圈抱死的单向轴承M2 传递至大送丝齿轮,使得大送丝齿轮产生转速n 5 v L n 5 r 5 的关系式可表示为:

v L = 2 π n 5 r 5 (5)

动力驱动装置的额定输出转速为50 r/s,经齿轮副传动减速后,大送丝齿轮的转速为48.15 r/s。由此可得,送丝速度为2.7 m/s。在实际工况下,送出的绑扎丝最终形成直径为0.05 m的丝圈,只需3~4圈就能保证绑扎强度,故绑扎丝需输出0.6 m。由此可知,在上述工作转速下,只需0.25 s左右就能完成送丝动作。

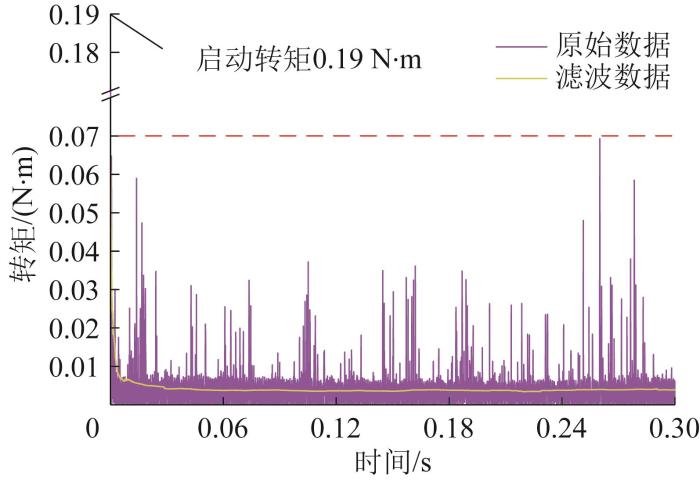

在SolidWorks软件的Motion环境中,设置弹簧预紧力为10 N,以48.15 r/s的转速对大送丝齿轮送出绑扎丝的过程进行仿真分析。大送丝齿轮的转矩仿真数据如图6 所示。为方便观察送丝转矩的变化趋势,对原始数据进行平滑滤波处理。结果显示:送丝动作的启动转矩为0.19 N·m,进入稳定运行阶段后送丝转矩为0.005 N·m。将仿真得到的0.19 N·m启动转矩作为送丝输出转矩,以保证送丝工作正常。

图6

图6

送丝转矩仿真曲线

Fig.6

Simulation curve of wire feeding torque

在送丝过程中,大送丝齿轮与小送丝齿轮共同对绑扎丝提供送丝力,以完成送丝动作。小送丝齿轮对绑扎丝所做的功等于大送丝齿轮所做功的一半,即有:

2 π n 6 T 6 = 1 2 2 π n 5 T 5 (6)

式中:T 5 为大送丝齿轮转矩,T 6 为小送丝齿轮转矩。

利用式(6)进行计算,可得小送丝齿轮转矩T 6

2.3 切丝机构仿真分析

切丝机构由拧丝轴、弹簧、切丝凸轮、切丝外盖和切丝片等构成,其仿真模型如图7 所示。切丝动作依靠安装在拧丝轴上的切丝凸轮驱动:切丝凸轮推动切丝片,使其与切丝外盖配合,以切断绑扎丝。

图7

图7

切丝机构仿真模型

Fig.7

Simulation model of wire cutting mechanism

如图7 所示,预压缩的弹簧持续对切丝片施加正向压力,使其与切丝凸轮保持接触;切丝凸轮按图示顺时针方向转动,带动切丝片的C 端上移,使得切丝片绕支点D 转动,切丝片E 端下压并与切丝外盖中的导丝小孔F 共同作用,从而将绑扎丝切断。

设动力驱动装置的输出转速为50 r/s,通过圆柱齿轮副传动减速后,切丝凸轮的转速为24.1 r/s,即切丝凸轮旋转一圈所需的时间为0.04 s。利用ANSYS软件中的显示动力学模块,对切丝片切断绑扎丝的过程进行仿真分析。绑扎丝材料选用直径为0.8 mm的铁丝,其屈服强度为300 MPa,剪切失效应力为400 MPa。

通过仿真得到切丝凸轮旋转一圈时切丝片的转矩,如图8 所示。由图8 可以看出,在初始状态(0 s)下,切丝凸轮顺时针旋转以推动切丝片C 端上移,此时切丝片C 端位于最低点,切丝片E 端位于最高点;在切断阶段(0.008—0.014 s),切丝片E 端下压绑扎丝,在切丝片E 端刀刃与切丝外盖导丝小孔边缘的剪切作用下,绑扎丝被切断,此时切丝片输出0.54 N·m的峰值转矩;在复位阶段(0.02—0.04 s),切丝片C 端越过最高点,在弹簧预紧力作用下,切丝片C 端回落至最低点并紧贴在切丝凸轮上。将切丝片的峰值转矩0.54 N·m作为切丝输出转矩。

图8

图8

切丝转矩仿真曲线

Fig.8

Simulation curve of wire cutting torque

2.4 拧丝机构仿真分析

拧丝机构的仿真模型如图9 所示。拧丝动作依靠拧丝轴头部爪状凸台旋转,以将绑扎丝拧紧在锚网上。

图9

图9

拧丝机构仿真模型

Fig.9

Simulation model of wire twisting mechanism

如图9 所示,拧丝轴按图示逆时针方向转动,以拧紧绑扎丝,按设定的动力驱动装置输出转速,此时拧丝轴的转速为24.1 r/s。利用ANSYS软件中的显示动力学模块,对拧丝轴拧紧绑扎丝的过程进行仿真分析[12 ] 。绑扎丝的材料参数同2.3节。

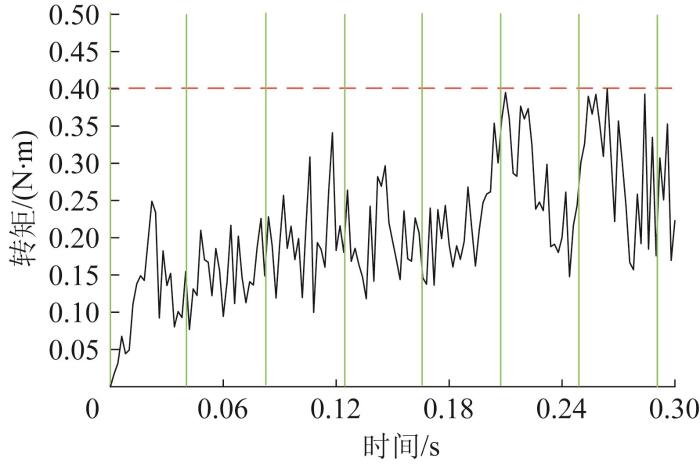

图10 所示为拧丝轴在0.3 s旋转周期内的转矩曲线。从图10 中可以看出,拧丝轴共旋转7圈,前5圈的平均转矩为0.15 N·m,后2圈的平均转矩为0.30 N·m,峰值转矩为0.40 N·m。因此,以拧丝轴的峰值转矩0.40 N·m作为拧丝输出转矩。

图10

图10

拧丝转矩仿真曲线

Fig.10

Simulation curve of wire twisting torque

2.5 绑扎机构整体工作过程仿真分析

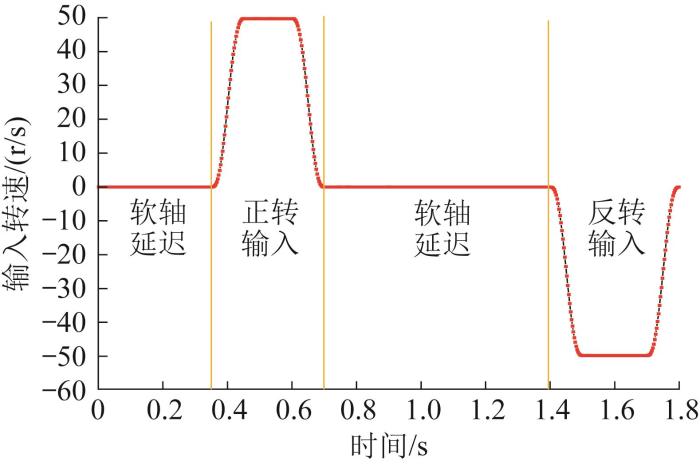

动力驱动装置与手持执行器的传动依靠软轴传动机构,钢丝软轴可以灵活传递各种角度的转矩,完成非直线传动。但是,软轴存在动态响应延迟的缺点,导致旋转换向过程中的转矩传递损失显著(转矩损失与软轴长度呈线性相关)。软轴传动机构的延迟为0.35 s。

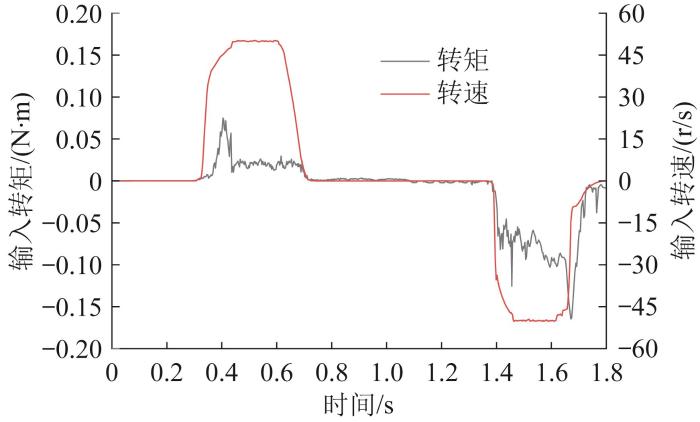

设定在一个绑扎操作循环内,动力驱动装置进行0.7 s的正向相位输出与1.1 s的反向相位输出。结合软轴传动延迟与上文的仿真结果,对绑扎机构在单个绑扎操作循环内的输入转速与输出转矩进行分析,结果分别如图11 和图12 所示。

图11

图11

绑扎机构的输入转速曲线

Fig.11

Input speed curve of binding mechanism

图12

图12

绑扎机构的输出转矩曲线

Fig.12

Output torque curve of binding mechanism

由图11 和图12 可以看出,第0秒时按下手持执行器的启动按钮,对动力驱动装置发送启动指令以进行绑扎作业,动力通过软轴传动机构延迟传递到绑扎机构。第0.35秒,绑扎机构响应正转输入;第0.45秒,绑扎机构以50 r/s的转速进行送丝工作;第0.60秒,绑扎机构的输入转速开始减小;第0.70秒,绑扎机构完成送丝工作,此时送丝输出转矩为0.19 N·m,动力驱动装置正反转切换。由于传动延迟,绑扎机构在第1.4秒时响应反转输入;第1.5秒,绑扎机构以50 r/s的转速同步进行切丝与拧丝工作;第1.7秒,绑扎机构的输入转速开始减小;第1.8秒,绑扎机构完成绑扎工作,此时切丝输出转矩为0.54 N·m,拧丝输出转矩为0.40 N·m。在绑扎机构的整个工作过程中,切丝过程十分短暂,仅维持0.005 s。为在动力学仿真中体现切丝过程对整个绑扎过程的影响,设定切丝过程持续0.15 s。

3 绑扎机构动力学仿真分析

为进一步分析绑扎机构在整个绑扎过程中的动力学特性,使用ADAMS软件对其进行动力学仿真分析。

在ADAMS软件中,选取绑扎机构每个刚体质心的笛卡儿坐标和反映刚体姿态的欧拉角作为广义坐标,即q = x y z ψ θ ϕ T R = x y z T γ = ψ θ ϕ T q = R T γ T T

d d t ∂ W ∂ q ˙ j - ∂ W ∂ q j = Q j + ∑ i = 1 r λ i ∂ Φ ∂ q j Φ = 0

式中:W 为系统动能, q j j 次迭代的广义坐标,Q j j 次迭代的广义力(沿广义坐标方向),λ i i 个约束对应的拉格朗日乘子,r 为约束数量,Φ [13 ] 。

运用ADAMS软件中的Impact函数计算法向接触力,其计算式如下:

F n = 0 , δ < 0 U δ e + s t e p ( δ , 0 , 0 , d m a x , C m a x ) d δ d t , δ ≥ 0

U = 4 3 R o - 1 + R p - 1 - 1 1 - μ o 2 E o + 1 - μ p 2 E p - 1

式中:F n 为法向接触力;U 为刚度系数,对于金属材料,一般取U =1×105 N/mm;e e =1.5;δ C max 为最大接触阻尼;d max 为最大穿透深度[14 ] ;μ o 、μ p 分别为2种接触材料的泊松比;E o 、E p 分别为2种接触材料的杨氏模量;R o 、R p 分别为2个接触点处的半径[15 ] 。

两物体接触产生的切向接触力采用库伦摩擦方法来计算,其大小与正压力成正比,方向与相对滑移速度方向相反,计算式如下:

F s = - F n × s t e p ( v t , - v s , - 1 , v s , 1 ) × s t e p ( A B S ( v t ) , v s , f s t , v d , f d y )

式中:F s 为切向接触力;v t 为相对滑移速度;f dy 为动摩擦系数,仿真时设为0.05;f st 为静摩擦系数,仿真时设为0.08;v d 为动摩擦转变速度,当v t ≥ v d v s 为静摩擦转变速度[15 ] 。

依据式(7)至(9),利用ADAMS软件仿真得到绑扎机构各传动部件的转速曲线,如图13 所示。从图13 中可以看出,小圆柱齿轮的转速为50.0 r/s;大圆柱齿轮、大圆锥齿轮、拧丝轴与切丝凸轮的转速为24.1 r/s;小圆锥齿轮与大送丝齿轮的转速为48.1 r/s,小送丝齿轮的转速为57.8 r/s。大圆锥齿轮与大圆柱齿轮在反转工况下存在2段撞击:一段是反转工况开始时大圆柱齿轮撞击大圆锥齿轮,使得大圆锥齿轮开始旋转,此时大圆柱齿轮的转速为23.1 r/s,大圆锥齿轮的转速为0 r/s;另一段是反转工况结束时大圆锥齿轮撞击大圆柱齿轮,导致大圆锥齿轮制动,此时大圆柱齿轮的转速为1.3 r/s,大圆锥齿轮的转速为24.1 r/s。在反转工况下,当切丝片撞击切丝凸轮时,切丝片的转速为12.5 r/s。

图13

图13

绑扎机构传动部件的转速曲线

Fig.13

Speed curves of transmission components in binding mechanism

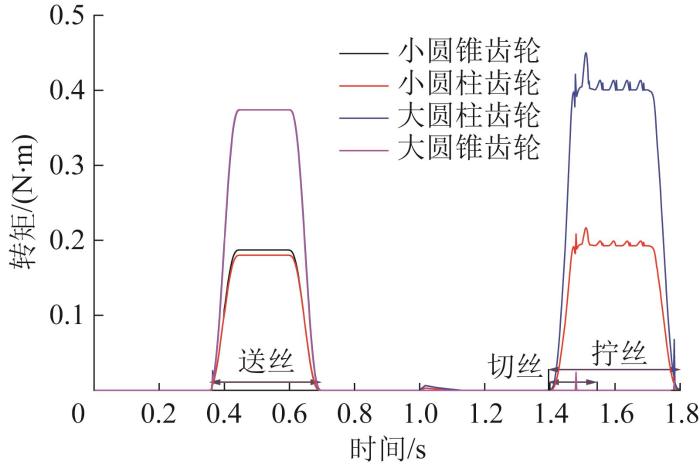

图14 所示为利用ADAMS软件仿真得到的绑扎机构中各齿轮的啮合转矩曲线。由图14 可知,在切丝与拧丝复合阶段,大圆柱齿轮的峰值啮合转矩为0.45 N·m,此时小圆柱齿轮的峰值啮合转矩为0.22 N·m;在送丝阶段,小圆锥齿轮的峰值啮合转矩为0.19 N·m,此时大圆锥齿轮的峰值啮合转矩为0.38 N·m。

图14

图14

绑扎机构齿轮的啮合转矩曲线

Fig.14

Meshing torque curves of gears in binding mechanism

4 绑扎机构齿轮强度仿真分析

手持执行器中绑扎机构的齿轮系统在传动过程中承受高转矩载荷,且因其结构紧凑,齿轮损伤将直接影响整机的可靠性。为此,针对齿轮开展疲劳强度校核。

4.1 齿轮啮合应力计算

根据齿轮强度校核标准,计算各齿轮的许用应力。齿轮的齿面接触应力应小于许用齿面接触应力,以避免齿面点蚀。在齿轮传动过程中,若齿面接触应力超过啮合面接触疲劳极限,则齿面将会出现表层材料剥离现象,进而产生点蚀。此外,单个齿轮断齿会导致整个传动系统的所有齿轮损坏,甚至可能会导致输入轴与输出轴之间的传动失效,故齿根弯曲应力应小于许用齿根弯曲应力,以避免齿根断裂[16 ] 。

σ H = Z N Z X Z W Z L V R σ H l i m / S H m i n (10)

式中:σ H lim 为齿面接触疲劳极限,根据齿轮选用材料确定,本文中大圆柱齿轮、大圆锥齿轮与大送丝齿轮的σ H lim 取680 MPa,小圆柱齿轮、小圆锥齿轮与小送丝齿轮的σ H lim 取710 MPa;S H min 为接触疲劳强度的最小安全系数,通常取1.0;Z N 为接触疲劳强度寿命系数;Z X 为接触疲劳强度尺寸系数;Z W 为工作硬化系数;Z LVR 为润滑油膜影响系数[17 ] 。

σ F = Y S T Y N Y X σ F l i m / S F m i n (11)

式中:σ F lim 为齿根弯曲疲劳极限,根据齿轮选用材料确定,本文中大圆柱齿轮、大圆锥齿轮与大送丝齿轮的σ F lim 取240 MPa,小圆柱齿轮、小圆锥齿轮与小送丝齿轮的σ F lim 取260 MPa;S F min 为弯曲疲劳强度的最小安全系数,通常取1.4;Y ST 为弯曲疲劳强度修正系数,通常取2.0;Y N 为弯曲疲劳强度寿命系数;Y X 为弯曲疲劳强度尺寸系数[17 ] 。

圆柱齿轮和圆锥齿轮的齿面接触应力σ H 的计算式分别为:

σ H = Z H Z E Z ε 2 K T ( u ± 1 ) / b d 2 u (12)

σ H = Z H Z E 2 K T u 2 + 1 b d 2 1 - 0.5 φ R 2 u (13)

式中:Z H 为节点区域系数,取2.5;ZE 为弹性系数;Z ε u K φ R T 为齿轮转矩;b 为齿宽;d [17 ] 。

圆柱齿轮和圆锥齿轮的齿根弯曲应力σ F 的计算式分别为:

σ F = 2 K T Y F a Y s a Y ε / b m 2 z (14)

σ F = 2 K T Y F a Y s a / b d m ( 1 - 0.5 φ R ) 2 (15)

式中:Y F a Y s a Y ε m 为齿轮模数[17 ] 。

根据式(12)至(15)计算圆柱齿轮、圆锥齿轮和送丝齿轮(送丝齿轮可等效为圆柱齿轮,应力计算公式类似)的齿面接触应力与齿根弯曲应力,如表1 所示。由计算结果可知,各齿轮的齿面接触应力与齿根弯曲应力均小于对应的许用应力,满足通用齿轮疲劳强度校核标准。

4.2 齿轮啮合应力仿真分析

利用ANSYS软件对绑扎机构中齿轮的传动过程进行仿真分析,求解在工作转速下的齿轮啮合应力[18 -20 ] 。图15 所示为绑扎机构中圆柱齿轮、圆锥齿轮与送丝齿轮的啮合应力云图,表2 所示为各齿轮啮合应力的仿真结果。由图15 和表2 可知,通过仿真求得的圆柱齿轮、圆锥齿轮与送丝齿轮的齿面接触应力与齿根弯曲应力均小于对应的许用应力,满足齿轮疲劳强度要求。

图15

图15

绑扎机构齿轮的啮合应力云图

Fig.15

Meshing stress cloud maps of gears in binding mechanism

5 手持执行器性能实验测试

为验证手持执行器结构设计和仿真结果的可靠性,开展手持执行器性能测试:1)搭建锚网绑扎装置样机,开展绑扎效果测试,并记录绑扎时间与绑扎效果;2)搭建手持执行器输入测试平台,开展驱动测试,并记录手持执行器与传动软轴之间的转矩与转速。

5.1 手持执行器绑扎效果测试

手持执行器的绑扎效果测试选用煤矿常用的网格尺寸为100 mm×100 mm、铁丝直径为4 mm的金属锚网作为实验对象,测试地点定于煤矿地面材料车间内,以模拟煤矿井下实际工况并确保环境安全性,如图16 所示。共开展10组绑扎效果测试实验。

图16

图16

绑扎效果测试

Fig.16

Binding effect test

利用所搭建的锚网绑扎装置样机开展绑扎实验,以测试手持执行器的绑扎效果。锚网绑扎装置样机单次绑扎操作所需的时间如表3 所示。结果表明,手持执行器的平均工作时间为1.795 s,标准差为0.053 0 s,数据波动较小。实际绑扎效果为:绑扎丝释放长度为(0.6±0.02) m,拧紧圈数为(7±0.5)圈,单次绑扎操作的平均耗时约为1.8 s,与仿真分析结果基本吻合。

5.2 手持执行器输入测试

手持执行器输入测试平台主要包括电源、转矩转速传感器、信号处理器、传动软轴、示波器和手持执行器,如图17 所示。手持执行器通过转矩转速传感器与传动软轴连接,由传动软轴传递动力以驱动手持执行器完成送丝、切丝及拧丝等全流程动作。在实验过程中,转矩转速传感器实时监测并记录整个绑扎过程中输入手持执行器的动态转矩与转速数据。

图17

图17

手持执行器输入测试平台

Fig.17

Handheld actuator input test platform

对转矩转速传感器采集的转矩数据和转速数据进行降噪处理,手持执行器在整个绑扎过程中的输入转矩曲线和输入转速曲线如图18 所示。由图18 可知,在送丝阶段,输入手持执行器的峰值转矩为0.07 N·m;在切丝与拧丝阶段,输入的峰值转矩为0.16 N·m;在整个工作过程中,最大输入转速为50 r/s。经计算,经传动系统传递后,手持执行器的实际输出转矩如下:送丝时小圆锥齿轮的峰值转

图18

图18

手持执行器的输入转矩与输入转速曲线

Fig.18

Input torque and input speed curves of handheld actuator

矩为0.073 N·m,切丝与拧丝时大圆柱齿轮的峰值转矩为0.330 N·m,实测值均低于对应的仿真值。出现上述差异的原因在于:在仿真模型中,设定以50 r/s的额定转速直接驱动绑扎机构,导致负载突变,产生较大的输出转矩;而在实际工况下,传动软轴的缓冲作用可在一定程度上缓解负载冲击,使得输出转矩有所降低。

6 结 论

结合理论计算、仿真分析及实验测试,对矿用锚网绑扎装置手持执行器的工作性能进行了系统分析,得出以下结论。

1)当动力驱动装置正向相位输出时,手持执行器进行送丝动作;当反向相位输出时,手持执行器进行切丝与拧丝动作。

2)通过仿真可得:在送丝过程中,大送丝齿轮的峰值转矩为0.19 N·m,通过计算得出小送丝齿轮的峰值转矩为0.079 N·m;在切丝过程中,切丝片的峰值转矩为0.54 N·m;在拧丝过程中,拧丝轴的峰值转矩为0.40 N·m。

3)通过动力学仿真可得:小圆柱齿轮的转速为50.0 r/s,大圆柱齿轮在切丝与拧丝复合阶段的峰值转矩为0.45 N·m;大圆锥齿轮的转速为24.1 r/s,小圆锥齿轮在送丝阶段的峰值转矩为0.19 N·m;小圆锥齿轮的转速为48.1 r/s。对绑扎机构齿轮进行了疲劳强度校核,验证了齿轮的齿面接触应力与齿根弯曲应力均满足强度要求。

4)手持执行器单次绑扎的时间约为1.8 s,满足矿用锚网绑扎装置设计中单个绑扎操作循环小于2 s的要求。在单个绑扎操作循环中,手持执行器送出的绑扎丝长(0.6±0.02) m,拧紧(7±0.5)圈,而绑扎丝缠绕3~4圈即可满足强度要求。实验测得的手持执行器的输入转矩与输入转速的变化趋势与仿真结果基本一致。

参考文献

View Option

[1]

霍媛媛 , 陈忠 , 于富勇 矿用气动锚网连扣机

CN212884747U [P]. 2021-04-06 .

[本文引用: 1]

HUO Y Y CHEN Z YU F Y Mine pneumatic anchor net interlocking machine

CN212884747U [P]. 2021-04-06 .

[本文引用: 1]

[2]

王连超 气动锚网连扣机在煤矿快速掘进中的应用

[J]. 中国高新科技 , 2020 (18 ): 66 -67 .

[本文引用: 1]

WANG L C Application of pneumatic anchor net coupling machine in coal mine rapid driving

[J]. China High and New Technology , 2020 (18 ): 66 -67 .

[本文引用: 1]

[3]

储凯煜 , 江波 一种双圈成型的气动锚网连扣机

CN109707420B [P]. 2024-06-14 .

[本文引用: 1]

CHU K Y JIANG B A double-loop forming pneumatic anchor net interlocking machine

CN109707420B [P]. 2024-06-14 .

[本文引用: 1]

[4]

肖云升 , 白玉星 钢筋自动化绑扎研究

[J]. 中国科技信息 , 2023 (1 ): 39 -41 .

[本文引用: 1]

XIAO Y S BAI Y X Research on automatic binding of steel bars

[J]. China Science and Technology Information , 2023 (1 ): 39 -41 .

[本文引用: 1]

[5]

张晓宇 GB/T 3836

.4 —2021的实施对本质安全装置检测的影响剖析[J]. 电子质量 , 2023(2 ): 107 -111 .

[本文引用: 1]

ZHANG X Y Analysis of the impact of the implementation of GB/T 3836.4—2021 on the detection of intrinsic safety devices

[J]. Electronics Quality , 2023 (2 ): 107 -111 .

[本文引用: 1]

[6]

宋占松 GB/T 3836.1新旧标准主要差异

[J]. 电气防爆 , 2022 (1 ): 13 -16 .

[本文引用: 1]

SONG Z S Introduction and main differences between GB 3836.1—2010 and GB/T 3836.1—2021

[J]. Electric Explosion Protection , 2022 (1 ): 13 -16 .

[本文引用: 1]

[7]

王腾飞 , 李健 软轴摩擦力矩计算公式参数优化设计

[J]. 机械科学与技术 , 2024 , 43 (11 ): 1901 -1907 .

[本文引用: 1]

WANG T F LI J Optimal design of parameters for calculation formula of friction torque of flexible shaft

[J]. Mechanical Science and Technology for Aerospace Engineering , 2024 , 43 (11 ): 1901 -1907 .

[本文引用: 1]

[8]

鲁士恒 , 曹广珍 , 冯春玲 , 等 钢丝软轴结构特性及生产技术要求

[J]. 金属制品 , 2013 , 39 (4 ): 14 -18 .

[本文引用: 1]

LU S H CAO G Z FENG C L et al Structural characteristics and production technology requirements of wire soft shaft

[J]. Metal Products , 2013 , 39 (4 ): 14 -18 .

[本文引用: 1]

[9]

张国耀 超越离合器在矿用带式输送机中的应用

[J]. 山东煤炭科技 , 2023 , 41 (5 ): 158 -160 .

[本文引用: 1]

ZHANG G Y Application of overrunning clutch in mining belt conveyor

[J]. Shandong Coal Science and Technology , 2023 , 41 (5 ): 158 -160 .

[本文引用: 1]

[10]

钟翌铭 , 闫佳佳 , 吕伟领 , 等 滚柱式超越离合器设计及动力学仿真分析

[J]. 机电设备 , 2023 , 40 (1 ): 58 -63 .

[本文引用: 1]

ZHONG Y M YAN J J LÜ W L et al Design and dynamic simulation analysis of roller overrunning clutch

[J]. Mechanical and Electrical Equipment , 2023 , 40 (1 ): 58 -63 .

[本文引用: 1]

[11]

刘宏泉 微型齿轮传动系统设计优化

[J]. 中国机械 , 2024 (21 ): 30 -34 .

[本文引用: 1]

LIU H Q Design optimization of micro-gear transmission system

[J]. Machine China , 2024 (21 ): 30 -34 .

[本文引用: 1]

[12]

姜玉恒 矿石冲击下缓冲托辊架变形及断裂原因分析

[J]. 起重运输机械 , 2024 (16 ): 75 -81 .

[本文引用: 1]

JIANG Y H Cause analysis of deformation and fracture of buffer roller frame under ore impact

[J]. Hoisting and Conveying Machinery , 2024 (16 ): 75 -81 .

[本文引用: 1]

[13]

方剑宇 多级行星齿轮减速器运动学/动力学分析与加速寿命预测研究

[D]. 扬州 : 扬州大学 , 2023 : 14 -20 .

[本文引用: 1]

FANG J Y Research on kinematics/dynamics analysis and acceleration life prediction of multi stage planetary gear reducer

[D]. Yangzhou : Yangzhou University , 2023 : 14 -20 .

[本文引用: 1]

[14]

梁栋 , 江鹏 , 李明 , 等 基于ADAMS的圆弧-抛物线构型点接触齿轮动力学分析研究

[J]. 机械传动 , 2024 , 48 (3 ): 1 -9 .

[本文引用: 1]

LIANG D JIANG P LI M et al Dynamic analysis of point contact gears with circular-parabola configuration based on ADAMS software

[J]. Journal of Mechanical Transmission , 2024 , 48 (3 ): 1 -9 .

[本文引用: 1]

[15]

史铭宇 SPECT机械系统动力学特性研究

[D]. 北京 : 北京石油化工学院 , 2023 : 25 -29 .

[本文引用: 2]

SHI M Y Research on dynamic characteristics of SPECT mechanical system

[D]. Beijing : Beijing Institute of Petrochemical Technology , 2023 : 25 -29 .

[本文引用: 2]

[16]

周长江 , 唐进元 , 刘艳萍 , 等 齿轮传动设计两种计算标准的比较研究

[J]. 机械传动 , 2006 , 30 (3 ): 9 -10 , 50 .

[本文引用: 1]

ZHOU C J TANG J Y LIU Y P et al Comparative study of calculation of gear drive design by two standards

[J]. Journal of Mechanical Transmission , 2006 , 30 (3 ): 9 -10 , 50 .

[本文引用: 1]

[17]

孙志礼 , 闫玉涛 , 田万禄 机械设计 [M]. 2版 .沈阳 : 东北大学出版社 , 2015 .

[本文引用: 4]

SUN Z L YAN Y T TIAN W L Mechanical design [M]. Shenyang : Northeastern University Press , 2015 .

[本文引用: 4]

[18]

吴先坤 , 程义 , 柯宝平 , 等 基于ANSYS Workbench的电机行星齿轮结构设计研究与分析

[J]. 客车技术 , 2019 (5 ): 7 -10 , 16 .

[本文引用: 1]

WU X K CHENG Y KE B P et al Research and analysis of motor planet gear structure design based on ANSYS Workbench

[J]. Bus Technology , 2019 (5 ): 7 -10 , 16 .

[本文引用: 1]

[19]

何延晓 , 王承登 , 伍宏建 , 等 考虑冲击与齿根应力的齿轮接触稳定性分析

[J]. 机床与液压 , 2023 , 51 (13 ): 39 -45 .

HE Y X WANG C D WU H J et al Analysis of gear contact stability considering impact and tooth root stress

[J]. Machine Tool & Hydraulics , 2023 , 51 (13 ): 39 -45 .

[20]

曹宇光 , 张士华 , 刘海超 , 等 大型开式齿轮损伤强度数值模拟分析

[J]. 中国石油大学学报(自然科学版) , 2012 , 36 (5 ): 129 -135 .

[本文引用: 1]

CAO Y G ZHANG S H LIU H C et al Numerical simulation analysis of damages on strength of large-scale open gears

[J]. Journal of China University of Petroleum (Edition of Natural Science) , 2012 , 36 (5 ): 129 -135 .

[本文引用: 1]

矿用气动锚网连扣机

1

... 在煤矿掘进作业过程中,将锚网覆盖在岩体表面,可防止松散岩块或土体局部脱落,分散围岩的应力集中,并与锚杆协同形成连续、柔性的承载结构,从而增强围岩的整体稳定性.锚网常用尺寸为1.2 m×1.5 m,铺设时需通过铁丝或专用连接件对相邻锚网进行绑扎,以确保支护连续性.霍媛媛等[1 ] 设计了一种矿用气动锚网连扣机,采用电动推杆与挂钩联动系统,通过牵引钢筋锚网至夹钳内以完成绑定,解决了人工需单手固定锚网的难题,实现了双手持机操作.山西中煤东坡煤业有限公司的王连超[2 ] 研发的气动锚网连扣机以锌铝合金扣钉为核心,依托气动组件和送钉导轨,利用井下压缩空气动力源完成锚网的一次性绑扎,其兼具轻量化和防锈蚀优势.安徽宏昌机电装备制造有限公司的储凯煜等[3 ] 提出了双圈成型的气动锚网连扣机,该机构的技术方案结构简单,降低了人工绑扎的安全风险.综上,现有的矿用气动锚网绑扎机通过环形扣对锚网连接处进行固定,但在受到拉力作用时,环形扣易因应力集中或材料延展性不足而出现开扣现象,导致绑扎失效,进而影响支护稳定性.因此,目前锚网连接仍以手动旋转绑扎钩为主,绑扎作业通常4人一班,2人一组,左右同步铺设锚网,存在作业效率低、工作强度大等问题[4 ] . ...

矿用气动锚网连扣机

1

... 在煤矿掘进作业过程中,将锚网覆盖在岩体表面,可防止松散岩块或土体局部脱落,分散围岩的应力集中,并与锚杆协同形成连续、柔性的承载结构,从而增强围岩的整体稳定性.锚网常用尺寸为1.2 m×1.5 m,铺设时需通过铁丝或专用连接件对相邻锚网进行绑扎,以确保支护连续性.霍媛媛等[1 ] 设计了一种矿用气动锚网连扣机,采用电动推杆与挂钩联动系统,通过牵引钢筋锚网至夹钳内以完成绑定,解决了人工需单手固定锚网的难题,实现了双手持机操作.山西中煤东坡煤业有限公司的王连超[2 ] 研发的气动锚网连扣机以锌铝合金扣钉为核心,依托气动组件和送钉导轨,利用井下压缩空气动力源完成锚网的一次性绑扎,其兼具轻量化和防锈蚀优势.安徽宏昌机电装备制造有限公司的储凯煜等[3 ] 提出了双圈成型的气动锚网连扣机,该机构的技术方案结构简单,降低了人工绑扎的安全风险.综上,现有的矿用气动锚网绑扎机通过环形扣对锚网连接处进行固定,但在受到拉力作用时,环形扣易因应力集中或材料延展性不足而出现开扣现象,导致绑扎失效,进而影响支护稳定性.因此,目前锚网连接仍以手动旋转绑扎钩为主,绑扎作业通常4人一班,2人一组,左右同步铺设锚网,存在作业效率低、工作强度大等问题[4 ] . ...

气动锚网连扣机在煤矿快速掘进中的应用

1

2020

... 在煤矿掘进作业过程中,将锚网覆盖在岩体表面,可防止松散岩块或土体局部脱落,分散围岩的应力集中,并与锚杆协同形成连续、柔性的承载结构,从而增强围岩的整体稳定性.锚网常用尺寸为1.2 m×1.5 m,铺设时需通过铁丝或专用连接件对相邻锚网进行绑扎,以确保支护连续性.霍媛媛等[1 ] 设计了一种矿用气动锚网连扣机,采用电动推杆与挂钩联动系统,通过牵引钢筋锚网至夹钳内以完成绑定,解决了人工需单手固定锚网的难题,实现了双手持机操作.山西中煤东坡煤业有限公司的王连超[2 ] 研发的气动锚网连扣机以锌铝合金扣钉为核心,依托气动组件和送钉导轨,利用井下压缩空气动力源完成锚网的一次性绑扎,其兼具轻量化和防锈蚀优势.安徽宏昌机电装备制造有限公司的储凯煜等[3 ] 提出了双圈成型的气动锚网连扣机,该机构的技术方案结构简单,降低了人工绑扎的安全风险.综上,现有的矿用气动锚网绑扎机通过环形扣对锚网连接处进行固定,但在受到拉力作用时,环形扣易因应力集中或材料延展性不足而出现开扣现象,导致绑扎失效,进而影响支护稳定性.因此,目前锚网连接仍以手动旋转绑扎钩为主,绑扎作业通常4人一班,2人一组,左右同步铺设锚网,存在作业效率低、工作强度大等问题[4 ] . ...

气动锚网连扣机在煤矿快速掘进中的应用

1

2020

... 在煤矿掘进作业过程中,将锚网覆盖在岩体表面,可防止松散岩块或土体局部脱落,分散围岩的应力集中,并与锚杆协同形成连续、柔性的承载结构,从而增强围岩的整体稳定性.锚网常用尺寸为1.2 m×1.5 m,铺设时需通过铁丝或专用连接件对相邻锚网进行绑扎,以确保支护连续性.霍媛媛等[1 ] 设计了一种矿用气动锚网连扣机,采用电动推杆与挂钩联动系统,通过牵引钢筋锚网至夹钳内以完成绑定,解决了人工需单手固定锚网的难题,实现了双手持机操作.山西中煤东坡煤业有限公司的王连超[2 ] 研发的气动锚网连扣机以锌铝合金扣钉为核心,依托气动组件和送钉导轨,利用井下压缩空气动力源完成锚网的一次性绑扎,其兼具轻量化和防锈蚀优势.安徽宏昌机电装备制造有限公司的储凯煜等[3 ] 提出了双圈成型的气动锚网连扣机,该机构的技术方案结构简单,降低了人工绑扎的安全风险.综上,现有的矿用气动锚网绑扎机通过环形扣对锚网连接处进行固定,但在受到拉力作用时,环形扣易因应力集中或材料延展性不足而出现开扣现象,导致绑扎失效,进而影响支护稳定性.因此,目前锚网连接仍以手动旋转绑扎钩为主,绑扎作业通常4人一班,2人一组,左右同步铺设锚网,存在作业效率低、工作强度大等问题[4 ] . ...

一种双圈成型的气动锚网连扣机

1

... 在煤矿掘进作业过程中,将锚网覆盖在岩体表面,可防止松散岩块或土体局部脱落,分散围岩的应力集中,并与锚杆协同形成连续、柔性的承载结构,从而增强围岩的整体稳定性.锚网常用尺寸为1.2 m×1.5 m,铺设时需通过铁丝或专用连接件对相邻锚网进行绑扎,以确保支护连续性.霍媛媛等[1 ] 设计了一种矿用气动锚网连扣机,采用电动推杆与挂钩联动系统,通过牵引钢筋锚网至夹钳内以完成绑定,解决了人工需单手固定锚网的难题,实现了双手持机操作.山西中煤东坡煤业有限公司的王连超[2 ] 研发的气动锚网连扣机以锌铝合金扣钉为核心,依托气动组件和送钉导轨,利用井下压缩空气动力源完成锚网的一次性绑扎,其兼具轻量化和防锈蚀优势.安徽宏昌机电装备制造有限公司的储凯煜等[3 ] 提出了双圈成型的气动锚网连扣机,该机构的技术方案结构简单,降低了人工绑扎的安全风险.综上,现有的矿用气动锚网绑扎机通过环形扣对锚网连接处进行固定,但在受到拉力作用时,环形扣易因应力集中或材料延展性不足而出现开扣现象,导致绑扎失效,进而影响支护稳定性.因此,目前锚网连接仍以手动旋转绑扎钩为主,绑扎作业通常4人一班,2人一组,左右同步铺设锚网,存在作业效率低、工作强度大等问题[4 ] . ...

一种双圈成型的气动锚网连扣机

1

... 在煤矿掘进作业过程中,将锚网覆盖在岩体表面,可防止松散岩块或土体局部脱落,分散围岩的应力集中,并与锚杆协同形成连续、柔性的承载结构,从而增强围岩的整体稳定性.锚网常用尺寸为1.2 m×1.5 m,铺设时需通过铁丝或专用连接件对相邻锚网进行绑扎,以确保支护连续性.霍媛媛等[1 ] 设计了一种矿用气动锚网连扣机,采用电动推杆与挂钩联动系统,通过牵引钢筋锚网至夹钳内以完成绑定,解决了人工需单手固定锚网的难题,实现了双手持机操作.山西中煤东坡煤业有限公司的王连超[2 ] 研发的气动锚网连扣机以锌铝合金扣钉为核心,依托气动组件和送钉导轨,利用井下压缩空气动力源完成锚网的一次性绑扎,其兼具轻量化和防锈蚀优势.安徽宏昌机电装备制造有限公司的储凯煜等[3 ] 提出了双圈成型的气动锚网连扣机,该机构的技术方案结构简单,降低了人工绑扎的安全风险.综上,现有的矿用气动锚网绑扎机通过环形扣对锚网连接处进行固定,但在受到拉力作用时,环形扣易因应力集中或材料延展性不足而出现开扣现象,导致绑扎失效,进而影响支护稳定性.因此,目前锚网连接仍以手动旋转绑扎钩为主,绑扎作业通常4人一班,2人一组,左右同步铺设锚网,存在作业效率低、工作强度大等问题[4 ] . ...

钢筋自动化绑扎研究

1

2023

... 在煤矿掘进作业过程中,将锚网覆盖在岩体表面,可防止松散岩块或土体局部脱落,分散围岩的应力集中,并与锚杆协同形成连续、柔性的承载结构,从而增强围岩的整体稳定性.锚网常用尺寸为1.2 m×1.5 m,铺设时需通过铁丝或专用连接件对相邻锚网进行绑扎,以确保支护连续性.霍媛媛等[1 ] 设计了一种矿用气动锚网连扣机,采用电动推杆与挂钩联动系统,通过牵引钢筋锚网至夹钳内以完成绑定,解决了人工需单手固定锚网的难题,实现了双手持机操作.山西中煤东坡煤业有限公司的王连超[2 ] 研发的气动锚网连扣机以锌铝合金扣钉为核心,依托气动组件和送钉导轨,利用井下压缩空气动力源完成锚网的一次性绑扎,其兼具轻量化和防锈蚀优势.安徽宏昌机电装备制造有限公司的储凯煜等[3 ] 提出了双圈成型的气动锚网连扣机,该机构的技术方案结构简单,降低了人工绑扎的安全风险.综上,现有的矿用气动锚网绑扎机通过环形扣对锚网连接处进行固定,但在受到拉力作用时,环形扣易因应力集中或材料延展性不足而出现开扣现象,导致绑扎失效,进而影响支护稳定性.因此,目前锚网连接仍以手动旋转绑扎钩为主,绑扎作业通常4人一班,2人一组,左右同步铺设锚网,存在作业效率低、工作强度大等问题[4 ] . ...

钢筋自动化绑扎研究

1

2023

... 在煤矿掘进作业过程中,将锚网覆盖在岩体表面,可防止松散岩块或土体局部脱落,分散围岩的应力集中,并与锚杆协同形成连续、柔性的承载结构,从而增强围岩的整体稳定性.锚网常用尺寸为1.2 m×1.5 m,铺设时需通过铁丝或专用连接件对相邻锚网进行绑扎,以确保支护连续性.霍媛媛等[1 ] 设计了一种矿用气动锚网连扣机,采用电动推杆与挂钩联动系统,通过牵引钢筋锚网至夹钳内以完成绑定,解决了人工需单手固定锚网的难题,实现了双手持机操作.山西中煤东坡煤业有限公司的王连超[2 ] 研发的气动锚网连扣机以锌铝合金扣钉为核心,依托气动组件和送钉导轨,利用井下压缩空气动力源完成锚网的一次性绑扎,其兼具轻量化和防锈蚀优势.安徽宏昌机电装备制造有限公司的储凯煜等[3 ] 提出了双圈成型的气动锚网连扣机,该机构的技术方案结构简单,降低了人工绑扎的安全风险.综上,现有的矿用气动锚网绑扎机通过环形扣对锚网连接处进行固定,但在受到拉力作用时,环形扣易因应力集中或材料延展性不足而出现开扣现象,导致绑扎失效,进而影响支护稳定性.因此,目前锚网连接仍以手动旋转绑扎钩为主,绑扎作业通常4人一班,2人一组,左右同步铺设锚网,存在作业效率低、工作强度大等问题[4 ] . ...

GB/T 3836

1

2023

... 为此,本文根据传统的铁丝绑扎工艺,舍弃易开扣的气动环形扣绑扎方式,设计了一种适用于煤矿井下单人单手操作的锚网绑扎装置,以减小工作强度、提高锚网支护效率以及保证锚网绑扎质量.该装置包括动力驱动装置、手持执行器和软轴传动机构三部分.鉴于煤矿井下电气设备必须符合特定的防爆标准,动力驱动装置因内部有提供动力的电机,设计时采用隔爆型;手持执行器应满足轻量化设计要求,以适应工人单手操作的需求,故设计时采用本安型,并保留发射控制电路,电路的供电电压为3 V,最大工作电流为40 mA.此外,隔爆型电气设备外壳须能承受内部爆炸性气体混合物的爆炸压力,并能阻止内部爆炸火焰或高温产物向壳外传播,从而确保不会引燃外壳周围的爆炸性环境.本安型电气设备在正常工况或规定的故障条件下产生的电火花或热效应均不能点燃含丙烷、乙烯、氢气等的爆炸性气体混合物[5 -6 ] . ...

GB/T 3836

1

2023

... 为此,本文根据传统的铁丝绑扎工艺,舍弃易开扣的气动环形扣绑扎方式,设计了一种适用于煤矿井下单人单手操作的锚网绑扎装置,以减小工作强度、提高锚网支护效率以及保证锚网绑扎质量.该装置包括动力驱动装置、手持执行器和软轴传动机构三部分.鉴于煤矿井下电气设备必须符合特定的防爆标准,动力驱动装置因内部有提供动力的电机,设计时采用隔爆型;手持执行器应满足轻量化设计要求,以适应工人单手操作的需求,故设计时采用本安型,并保留发射控制电路,电路的供电电压为3 V,最大工作电流为40 mA.此外,隔爆型电气设备外壳须能承受内部爆炸性气体混合物的爆炸压力,并能阻止内部爆炸火焰或高温产物向壳外传播,从而确保不会引燃外壳周围的爆炸性环境.本安型电气设备在正常工况或规定的故障条件下产生的电火花或热效应均不能点燃含丙烷、乙烯、氢气等的爆炸性气体混合物[5 -6 ] . ...

GB/T 3836.1新旧标准主要差异

1

2022

... 为此,本文根据传统的铁丝绑扎工艺,舍弃易开扣的气动环形扣绑扎方式,设计了一种适用于煤矿井下单人单手操作的锚网绑扎装置,以减小工作强度、提高锚网支护效率以及保证锚网绑扎质量.该装置包括动力驱动装置、手持执行器和软轴传动机构三部分.鉴于煤矿井下电气设备必须符合特定的防爆标准,动力驱动装置因内部有提供动力的电机,设计时采用隔爆型;手持执行器应满足轻量化设计要求,以适应工人单手操作的需求,故设计时采用本安型,并保留发射控制电路,电路的供电电压为3 V,最大工作电流为40 mA.此外,隔爆型电气设备外壳须能承受内部爆炸性气体混合物的爆炸压力,并能阻止内部爆炸火焰或高温产物向壳外传播,从而确保不会引燃外壳周围的爆炸性环境.本安型电气设备在正常工况或规定的故障条件下产生的电火花或热效应均不能点燃含丙烷、乙烯、氢气等的爆炸性气体混合物[5 -6 ] . ...

GB/T 3836.1新旧标准主要差异

1

2022

... 为此,本文根据传统的铁丝绑扎工艺,舍弃易开扣的气动环形扣绑扎方式,设计了一种适用于煤矿井下单人单手操作的锚网绑扎装置,以减小工作强度、提高锚网支护效率以及保证锚网绑扎质量.该装置包括动力驱动装置、手持执行器和软轴传动机构三部分.鉴于煤矿井下电气设备必须符合特定的防爆标准,动力驱动装置因内部有提供动力的电机,设计时采用隔爆型;手持执行器应满足轻量化设计要求,以适应工人单手操作的需求,故设计时采用本安型,并保留发射控制电路,电路的供电电压为3 V,最大工作电流为40 mA.此外,隔爆型电气设备外壳须能承受内部爆炸性气体混合物的爆炸压力,并能阻止内部爆炸火焰或高温产物向壳外传播,从而确保不会引燃外壳周围的爆炸性环境.本安型电气设备在正常工况或规定的故障条件下产生的电火花或热效应均不能点燃含丙烷、乙烯、氢气等的爆炸性气体混合物[5 -6 ] . ...

软轴摩擦力矩计算公式参数优化设计

1

2024

... 为满足煤矿井下锚网绑扎作业的要求,设计了图1 所示的矿用锚网绑扎装置.其中:动力驱动装置内部安装高功率部件(驱动电机与电机控制元件),采用防爆设计,所提供的动力用于驱动手持执行器,且具有人机交互功能.软轴传动机构用于连接手持执行器与动力驱动装置,相对于刚性轴,软轴可随意弯曲,能够满足煤矿井下不同工况下的锚网布置要求[7 -8 ] .手持执行器为终端执行器,具有控制动力驱动装置启停,以及储存、送出、切断与拧紧绑扎丝等功能. ...

软轴摩擦力矩计算公式参数优化设计

1

2024

... 为满足煤矿井下锚网绑扎作业的要求,设计了图1 所示的矿用锚网绑扎装置.其中:动力驱动装置内部安装高功率部件(驱动电机与电机控制元件),采用防爆设计,所提供的动力用于驱动手持执行器,且具有人机交互功能.软轴传动机构用于连接手持执行器与动力驱动装置,相对于刚性轴,软轴可随意弯曲,能够满足煤矿井下不同工况下的锚网布置要求[7 -8 ] .手持执行器为终端执行器,具有控制动力驱动装置启停,以及储存、送出、切断与拧紧绑扎丝等功能. ...

钢丝软轴结构特性及生产技术要求

1

2013

... 为满足煤矿井下锚网绑扎作业的要求,设计了图1 所示的矿用锚网绑扎装置.其中:动力驱动装置内部安装高功率部件(驱动电机与电机控制元件),采用防爆设计,所提供的动力用于驱动手持执行器,且具有人机交互功能.软轴传动机构用于连接手持执行器与动力驱动装置,相对于刚性轴,软轴可随意弯曲,能够满足煤矿井下不同工况下的锚网布置要求[7 -8 ] .手持执行器为终端执行器,具有控制动力驱动装置启停,以及储存、送出、切断与拧紧绑扎丝等功能. ...

钢丝软轴结构特性及生产技术要求

1

2013

... 为满足煤矿井下锚网绑扎作业的要求,设计了图1 所示的矿用锚网绑扎装置.其中:动力驱动装置内部安装高功率部件(驱动电机与电机控制元件),采用防爆设计,所提供的动力用于驱动手持执行器,且具有人机交互功能.软轴传动机构用于连接手持执行器与动力驱动装置,相对于刚性轴,软轴可随意弯曲,能够满足煤矿井下不同工况下的锚网布置要求[7 -8 ] .手持执行器为终端执行器,具有控制动力驱动装置启停,以及储存、送出、切断与拧紧绑扎丝等功能. ...

超越离合器在矿用带式输送机中的应用

1

2023

... 由于手持执行器的外接联轴器与绑扎机构联轴器之间存在空间位姿偏差,难以适配齿轮与链条传动,因此采用聚氨酯包覆的螺旋钢丝软轴来实现非共轴传动.手持执行器内部安装单向轴承(亦称超越离合器,是一种正方向旋转时内外圈抱死、反方向旋转时内外圈之间可自由转动的特殊轴承),该轴承可实现动力的单向传递[9 -10 ] . ...

超越离合器在矿用带式输送机中的应用

1

2023

... 由于手持执行器的外接联轴器与绑扎机构联轴器之间存在空间位姿偏差,难以适配齿轮与链条传动,因此采用聚氨酯包覆的螺旋钢丝软轴来实现非共轴传动.手持执行器内部安装单向轴承(亦称超越离合器,是一种正方向旋转时内外圈抱死、反方向旋转时内外圈之间可自由转动的特殊轴承),该轴承可实现动力的单向传递[9 -10 ] . ...

滚柱式超越离合器设计及动力学仿真分析

1

2023

... 由于手持执行器的外接联轴器与绑扎机构联轴器之间存在空间位姿偏差,难以适配齿轮与链条传动,因此采用聚氨酯包覆的螺旋钢丝软轴来实现非共轴传动.手持执行器内部安装单向轴承(亦称超越离合器,是一种正方向旋转时内外圈抱死、反方向旋转时内外圈之间可自由转动的特殊轴承),该轴承可实现动力的单向传递[9 -10 ] . ...

滚柱式超越离合器设计及动力学仿真分析

1

2023

... 由于手持执行器的外接联轴器与绑扎机构联轴器之间存在空间位姿偏差,难以适配齿轮与链条传动,因此采用聚氨酯包覆的螺旋钢丝软轴来实现非共轴传动.手持执行器内部安装单向轴承(亦称超越离合器,是一种正方向旋转时内外圈抱死、反方向旋转时内外圈之间可自由转动的特殊轴承),该轴承可实现动力的单向传递[9 -10 ] . ...

微型齿轮传动系统设计优化

1

2024

... 由图4 可知,圆柱齿轮的齿数比为13∶27,大圆柱齿轮安装在单向轴承M1 外圈上,单向轴承M1 内圈安装在拧丝轴上;大圆柱齿轮凹槽推动大圆锥齿轮凸台,圆锥齿轮的齿数比为2∶1,单向轴承M2 安装在小圆锥齿轮上;单向轴承M2 外圈上安装大送丝齿轮,送丝齿轮的齿数比为6∶5.图4 右上角为单向轴承的结构简图,当单向轴承外圈顺时针转动时,滚柱滚入内圈与外圈楔形槽工作区,使得内外圈抱死[11 ] . ...

微型齿轮传动系统设计优化

1

2024

... 由图4 可知,圆柱齿轮的齿数比为13∶27,大圆柱齿轮安装在单向轴承M1 外圈上,单向轴承M1 内圈安装在拧丝轴上;大圆柱齿轮凹槽推动大圆锥齿轮凸台,圆锥齿轮的齿数比为2∶1,单向轴承M2 安装在小圆锥齿轮上;单向轴承M2 外圈上安装大送丝齿轮,送丝齿轮的齿数比为6∶5.图4 右上角为单向轴承的结构简图,当单向轴承外圈顺时针转动时,滚柱滚入内圈与外圈楔形槽工作区,使得内外圈抱死[11 ] . ...

矿石冲击下缓冲托辊架变形及断裂原因分析

1

2024

... 如图9 所示,拧丝轴按图示逆时针方向转动,以拧紧绑扎丝,按设定的动力驱动装置输出转速,此时拧丝轴的转速为24.1 r/s.利用ANSYS软件中的显示动力学模块,对拧丝轴拧紧绑扎丝的过程进行仿真分析[12 ] .绑扎丝的材料参数同2.3节. ...

矿石冲击下缓冲托辊架变形及断裂原因分析

1

2024

... 如图9 所示,拧丝轴按图示逆时针方向转动,以拧紧绑扎丝,按设定的动力驱动装置输出转速,此时拧丝轴的转速为24.1 r/s.利用ANSYS软件中的显示动力学模块,对拧丝轴拧紧绑扎丝的过程进行仿真分析[12 ] .绑扎丝的材料参数同2.3节. ...

多级行星齿轮减速器运动学/动力学分析与加速寿命预测研究

1

2023

... specific-use="noneIndent">式中:W 为系统动能, q j j 次迭代的广义坐标,Q j j 次迭代的广义力(沿广义坐标方向),λ i i 个约束对应的拉格朗日乘子,r 为约束数量,Φ [13 ] . ...

多级行星齿轮减速器运动学/动力学分析与加速寿命预测研究

1

2023

... specific-use="noneIndent">式中:W 为系统动能, q j j 次迭代的广义坐标,Q j j 次迭代的广义力(沿广义坐标方向),λ i i 个约束对应的拉格朗日乘子,r 为约束数量,Φ [13 ] . ...

基于ADAMS的圆弧-抛物线构型点接触齿轮动力学分析研究

1

2024

... specific-use="noneIndent">式中:F n 为法向接触力;U 为刚度系数,对于金属材料,一般取U =1×105 N/mm;e e =1.5;δ C max 为最大接触阻尼;d max 为最大穿透深度[14 ] ;μ o 、μ p 分别为2种接触材料的泊松比;E o 、E p 分别为2种接触材料的杨氏模量;R o 、R p 分别为2个接触点处的半径[15 ] . ...

基于ADAMS的圆弧-抛物线构型点接触齿轮动力学分析研究

1

2024

... specific-use="noneIndent">式中:F n 为法向接触力;U 为刚度系数,对于金属材料,一般取U =1×105 N/mm;e e =1.5;δ C max 为最大接触阻尼;d max 为最大穿透深度[14 ] ;μ o 、μ p 分别为2种接触材料的泊松比;E o 、E p 分别为2种接触材料的杨氏模量;R o 、R p 分别为2个接触点处的半径[15 ] . ...

SPECT机械系统动力学特性研究

2

2023

... specific-use="noneIndent">式中:F n 为法向接触力;U 为刚度系数,对于金属材料,一般取U =1×105 N/mm;e e =1.5;δ C max 为最大接触阻尼;d max 为最大穿透深度[14 ] ;μ o 、μ p 分别为2种接触材料的泊松比;E o 、E p 分别为2种接触材料的杨氏模量;R o 、R p 分别为2个接触点处的半径[15 ] . ...

... specific-use="noneIndent">式中:F s 为切向接触力;v t 为相对滑移速度;f dy 为动摩擦系数,仿真时设为0.05;f st 为静摩擦系数,仿真时设为0.08;v d 为动摩擦转变速度,当v t ≥ v d v s 为静摩擦转变速度[15 ] . ...

SPECT机械系统动力学特性研究

2

2023

... specific-use="noneIndent">式中:F n 为法向接触力;U 为刚度系数,对于金属材料,一般取U =1×105 N/mm;e e =1.5;δ C max 为最大接触阻尼;d max 为最大穿透深度[14 ] ;μ o 、μ p 分别为2种接触材料的泊松比;E o 、E p 分别为2种接触材料的杨氏模量;R o 、R p 分别为2个接触点处的半径[15 ] . ...

... specific-use="noneIndent">式中:F s 为切向接触力;v t 为相对滑移速度;f dy 为动摩擦系数,仿真时设为0.05;f st 为静摩擦系数,仿真时设为0.08;v d 为动摩擦转变速度,当v t ≥ v d v s 为静摩擦转变速度[15 ] . ...

齿轮传动设计两种计算标准的比较研究

1

2006

... 根据齿轮强度校核标准,计算各齿轮的许用应力.齿轮的齿面接触应力应小于许用齿面接触应力,以避免齿面点蚀.在齿轮传动过程中,若齿面接触应力超过啮合面接触疲劳极限,则齿面将会出现表层材料剥离现象,进而产生点蚀.此外,单个齿轮断齿会导致整个传动系统的所有齿轮损坏,甚至可能会导致输入轴与输出轴之间的传动失效,故齿根弯曲应力应小于许用齿根弯曲应力,以避免齿根断裂[16 ] . ...

齿轮传动设计两种计算标准的比较研究

1

2006

... 根据齿轮强度校核标准,计算各齿轮的许用应力.齿轮的齿面接触应力应小于许用齿面接触应力,以避免齿面点蚀.在齿轮传动过程中,若齿面接触应力超过啮合面接触疲劳极限,则齿面将会出现表层材料剥离现象,进而产生点蚀.此外,单个齿轮断齿会导致整个传动系统的所有齿轮损坏,甚至可能会导致输入轴与输出轴之间的传动失效,故齿根弯曲应力应小于许用齿根弯曲应力,以避免齿根断裂[16 ] . ...

4

2015

... specific-use="noneIndent">式中:σ H lim 为齿面接触疲劳极限,根据齿轮选用材料确定,本文中大圆柱齿轮、大圆锥齿轮与大送丝齿轮的σ H lim 取680 MPa,小圆柱齿轮、小圆锥齿轮与小送丝齿轮的σ H lim 取710 MPa;S H min 为接触疲劳强度的最小安全系数,通常取1.0;Z N 为接触疲劳强度寿命系数;Z X 为接触疲劳强度尺寸系数;Z W 为工作硬化系数;Z LVR 为润滑油膜影响系数[17 ] . ...

... specific-use="noneIndent">式中:σ F lim 为齿根弯曲疲劳极限,根据齿轮选用材料确定,本文中大圆柱齿轮、大圆锥齿轮与大送丝齿轮的σ F lim 取240 MPa,小圆柱齿轮、小圆锥齿轮与小送丝齿轮的σ F lim 取260 MPa;S F min 为弯曲疲劳强度的最小安全系数,通常取1.4;Y ST 为弯曲疲劳强度修正系数,通常取2.0;Y N 为弯曲疲劳强度寿命系数;Y X 为弯曲疲劳强度尺寸系数[17 ] . ...

... specific-use="noneIndent">式中:Z H 为节点区域系数,取2.5;ZE 为弹性系数;Z ε u K φ R T 为齿轮转矩;b 为齿宽;d [17 ] . ...

... specific-use="noneIndent">式中:Y F a Y s a Y ε m 为齿轮模数[17 ] . ...

4

2015

... specific-use="noneIndent">式中:σ H lim 为齿面接触疲劳极限,根据齿轮选用材料确定,本文中大圆柱齿轮、大圆锥齿轮与大送丝齿轮的σ H lim 取680 MPa,小圆柱齿轮、小圆锥齿轮与小送丝齿轮的σ H lim 取710 MPa;S H min 为接触疲劳强度的最小安全系数,通常取1.0;Z N 为接触疲劳强度寿命系数;Z X 为接触疲劳强度尺寸系数;Z W 为工作硬化系数;Z LVR 为润滑油膜影响系数[17 ] . ...

... specific-use="noneIndent">式中:σ F lim 为齿根弯曲疲劳极限,根据齿轮选用材料确定,本文中大圆柱齿轮、大圆锥齿轮与大送丝齿轮的σ F lim 取240 MPa,小圆柱齿轮、小圆锥齿轮与小送丝齿轮的σ F lim 取260 MPa;S F min 为弯曲疲劳强度的最小安全系数,通常取1.4;Y ST 为弯曲疲劳强度修正系数,通常取2.0;Y N 为弯曲疲劳强度寿命系数;Y X 为弯曲疲劳强度尺寸系数[17 ] . ...

... specific-use="noneIndent">式中:Z H 为节点区域系数,取2.5;ZE 为弹性系数;Z ε u K φ R T 为齿轮转矩;b 为齿宽;d [17 ] . ...

... specific-use="noneIndent">式中:Y F a Y s a Y ε m 为齿轮模数[17 ] . ...

基于ANSYS Workbench的电机行星齿轮结构设计研究与分析

1

2019

... 利用ANSYS软件对绑扎机构中齿轮的传动过程进行仿真分析,求解在工作转速下的齿轮啮合应力[18 -20 ] .图15 所示为绑扎机构中圆柱齿轮、圆锥齿轮与送丝齿轮的啮合应力云图,表2 所示为各齿轮啮合应力的仿真结果.由图15 和表2 可知,通过仿真求得的圆柱齿轮、圆锥齿轮与送丝齿轮的齿面接触应力与齿根弯曲应力均小于对应的许用应力,满足齿轮疲劳强度要求. ...

基于ANSYS Workbench的电机行星齿轮结构设计研究与分析

1

2019

... 利用ANSYS软件对绑扎机构中齿轮的传动过程进行仿真分析,求解在工作转速下的齿轮啮合应力[18 -20 ] .图15 所示为绑扎机构中圆柱齿轮、圆锥齿轮与送丝齿轮的啮合应力云图,表2 所示为各齿轮啮合应力的仿真结果.由图15 和表2 可知,通过仿真求得的圆柱齿轮、圆锥齿轮与送丝齿轮的齿面接触应力与齿根弯曲应力均小于对应的许用应力,满足齿轮疲劳强度要求. ...

考虑冲击与齿根应力的齿轮接触稳定性分析

0

2023

考虑冲击与齿根应力的齿轮接触稳定性分析

0

2023

大型开式齿轮损伤强度数值模拟分析

1

2012

... 利用ANSYS软件对绑扎机构中齿轮的传动过程进行仿真分析,求解在工作转速下的齿轮啮合应力[18 -20 ] .图15 所示为绑扎机构中圆柱齿轮、圆锥齿轮与送丝齿轮的啮合应力云图,表2 所示为各齿轮啮合应力的仿真结果.由图15 和表2 可知,通过仿真求得的圆柱齿轮、圆锥齿轮与送丝齿轮的齿面接触应力与齿根弯曲应力均小于对应的许用应力,满足齿轮疲劳强度要求. ...

大型开式齿轮损伤强度数值模拟分析

1

2012

... 利用ANSYS软件对绑扎机构中齿轮的传动过程进行仿真分析,求解在工作转速下的齿轮啮合应力[18 -20 ] .图15 所示为绑扎机构中圆柱齿轮、圆锥齿轮与送丝齿轮的啮合应力云图,表2 所示为各齿轮啮合应力的仿真结果.由图15 和表2 可知,通过仿真求得的圆柱齿轮、圆锥齿轮与送丝齿轮的齿面接触应力与齿根弯曲应力均小于对应的许用应力,满足齿轮疲劳强度要求. ...