轴系校中常用的方法有三弯矩法和有限元法等[4-6]。Qian等[4]基于三弯矩方程,建立了轴系校中的数学模型,并将计算结果与现场实测的安装数据进行比较,验证了所提出的轴系校中计算方法的有效性和准确性,但是模型推导难度较大。王琴等[5]针对小型船舶轴系,将三弯矩法与有限元法进行对比后发现,三弯矩法的计算速度较快,但对轴承支承的简化易导致支反力出现偏差,其仅适用于较简单的轴系。相较于建立数学模型[7,8],有限元法的使用更为灵活,应用更为广泛,尤其是结合功能强大的软件如ANSYS、ABAQUS等[9,10],可综合考虑轴系校中的多个影响因素,提高轴系校中质量,使得计算结果更加精确。Zhou等[11-13]提出了矩阵位移法,构建了相应的数学模型,考虑了船体变形对轴系校中的影响,但未涉及多因素的融合。有限元法可以综合考虑多个因素的影响[14-16],如郭鹏等[15]采用有限元法开展了融入轴承变位、转速等因素的轴系校中研究,为相关的研究提供了很好的借鉴。

本文的研究对象为重型燃气轮机多级透平综合性能试验台。其设计温度较高,而高温是引入轴系不平衡的关键因素之一[14,17]。金尚崇等[18]为了研究温度对轴系校中的影响,建立了考虑油膜力的热态校中模型,分析了热态下温度与载荷的耦合情况。此外,轴系校中多以轴承座为基准[19-20],轴承相对于轴承座有一定的游隙余量,会导致参考基准的物理位置存在不确定性。因此,亟须建立一种针对性较强的优化校中方法,针对多级透平综合性能试验台轴系复杂、轴承变位要求严格、目标工作温度较高等工况,以试验件转子中心线为基准,进行轴系对中精调。本研究首先采用有限元法,基于冷态校中计算结果,融合轴承支反力和轴承间相对变位等因素,进行轴系校中优化分析与计算;然后,对优化结果进行热态分析,来验证校中结果的可靠性。

1 轴系直线校中分析

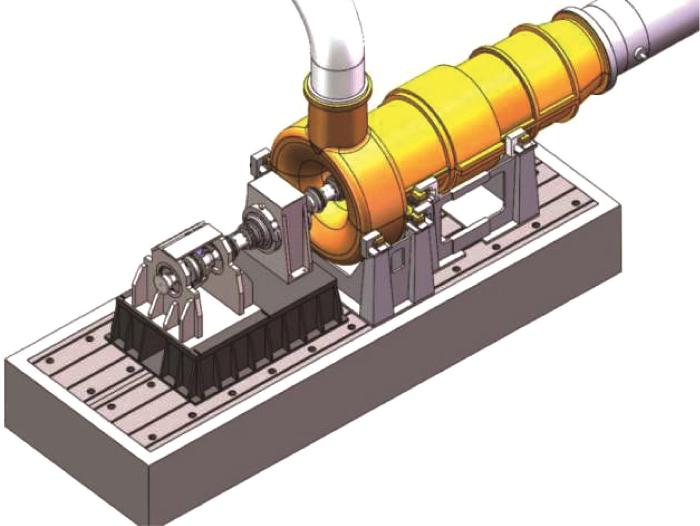

本文以某重型燃气轮机多级透平综合性能试验台为研究对象,如图1所示。

图1

图1

重型燃气轮机多级透平综合性能试验台

Fig.1

Comprehensive performance test bench for multi-stage turbines of heavy duty gas turbine

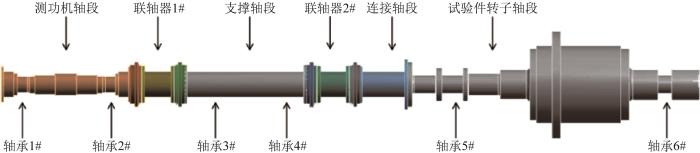

试验台轴系的关键部件有测功机轴段、联轴器1#(连接轴承座与水力测功机)、支撑轴段、联轴器2#(连接轴承座与连接轴段)、连接轴段、试验件转子轴段及轴承1#至轴承6#。采用SolidWorks软件建立轴系三维模型,如图2所示。

图2

轴承的静态刚度如表1所示。轴承1#和轴承2#为滚动球轴承;轴承3#至轴承6#为滑动轴承,轴承内径为290 mm,轴承跨度为900 mm。

表1 轴承静态刚度

Table 1

| 轴承编号 | 到左端的 距离/mm | 静态刚度/(105 N/mm) | |

|---|---|---|---|

| 水平支承刚度 | 垂向支承刚度 | ||

| 1# | 256.5 | 2.500 | 2.500 |

| 2# | 1333.5 | 2.500 | 2.500 |

| 3# | 2627.6 | 2.138 | 2.143 |

| 4# | 3377.6 | 2.138 | 2.143 |

| 5# | 5516.2 | 4.330 | 4.330 |

| 6# | 8121.2 | 5.237 | 5.237 |

在仅考虑重力载荷的冷态工况下,分析透平轴系的位移。通过ANSYS Workbench软件求解,获得关键轴承冷态下的支反力与垂直位移。结果表明,最大位移发生在试验件转子轴段,这和实际情况吻合。提取轴承1#至轴承6#对应的支反力和垂直位移后发现,轴承5#的垂直位移最大,轴承4#与轴承5#之间的相对位移较大,导致该两轴承间的相对变位较大。

轴承间的相对变位

式中:xi 为各轴承的轴向位移,yi 为各轴承的垂直位移,i=1, 2, …, 5。

根据

2 轴系优化校中分析

2.1 优化校中的目标函数

由于轴承5#和轴承6#紧邻试验件转子,两者的支反力较大,在仅考虑重力载荷的冷态工况下通过ANSYS Workbench软件计算得到其支反力分别为31 785 N和35 742 N。轴承支反力过大易导致轴承接触应力超限及润滑油膜破裂,进而诱发振动加剧及早期失效等问题,因此将轴承5#和轴承6#的支反力作为优化目标。

在轴系校中过程中,通常会调整某个或某几个轴承的位置。如果其中某个轴承的位置发生变化,则往往会导致该轴承和其他轴承的负荷发生变化[12]。

假设第j号轴承垂直位移的调整量为Δyj,其他轴承的位置固定,则第j号轴承对第i号轴承的负荷影响系数Aij 为:

式中:R0i 为第i号轴承在校中基准状态下的负荷,Rij 为第i号轴承在调整状态下的负荷。

轴承5#的支反力R5为:

令:

则R5可简化为:

轴承6#的支反力R6为:

令:

则R6可简化为:

轴承5#、轴承6#的支反力之和R为:

当

2.2 约束条件

根据轴系实际工作要求,设置以下约束条件[18]。

1)相邻两轴承的相对变位不超过0.03 mm/100 mm,即:

2)轴承负荷不小于轴承相邻两跨距间所有重量总和的20%,即:

式中:Mi 为轴承相邻两跨距间的所有重量总和。

基于上述约束条件求解目标函数。利用MATLAB软件的“linprog”函数求解线性规划问题:

式中:f为目标函数; Y 为待优化的参数, Yl为 Y 的下限, Yu为 Y 的上限; A 为不等式约束矩阵, Aeq为等式约束矩阵; b 为不等式约束向量, beq为等式约束向量。

将轴承5#的支反力最小定义为目标函数Ⅰ,轴承5#和轴承6#的支反力之和最小定义为目标函数Ⅱ。将具体参数代入

式中:f1为目标函数Ⅰ(R5=R05+A55y5)的线性项,f2为目标函数Ⅱ(R5+R6=R05+R06+(A55+A65)y5)的线性项;约束中Δy5的上下限由许用相对变位推导而得;y5的上下限参考轴系实际调整范围设定。

2.3 优化结果分析

目标函数Ⅰ中,以y5为唯一优化变量,结合轴系校中参数,最优目标值为31 869 N,目标函数Ⅱ的最优目标值为67 608 N。分别在目标函数Ⅰ和目标函数Ⅱ的约束下进行优化校中计算,得到轴承5#的变位量相近,均约为-0.057 mm,说明两目标函数在该场景下具有一致性,即轴承5#下沉0.057 mm时,目标函数最优。

3 校中方案验证

为了验证上述冷态校中方案在实际工作条件下的有效性,本研究开展热态下校中仿真和实验,分析热态下轴承间的相对变位。

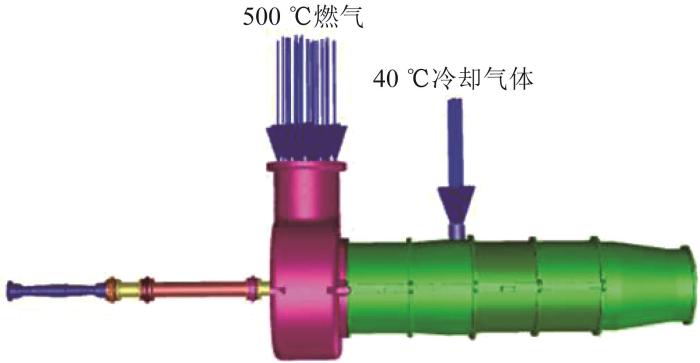

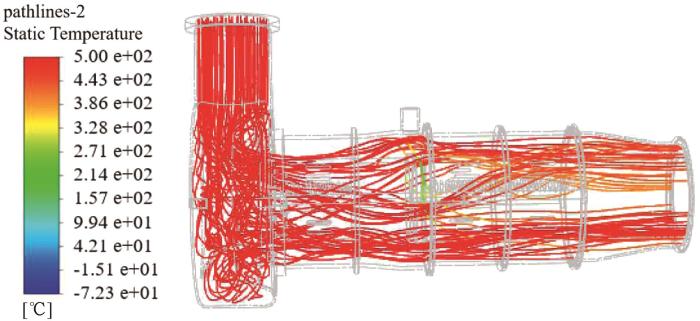

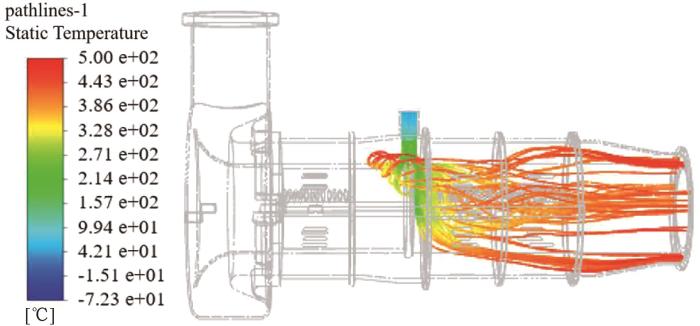

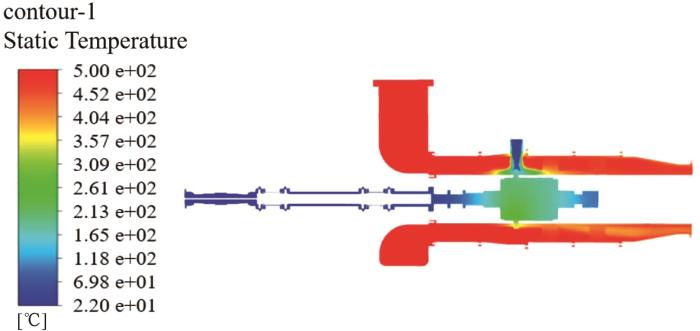

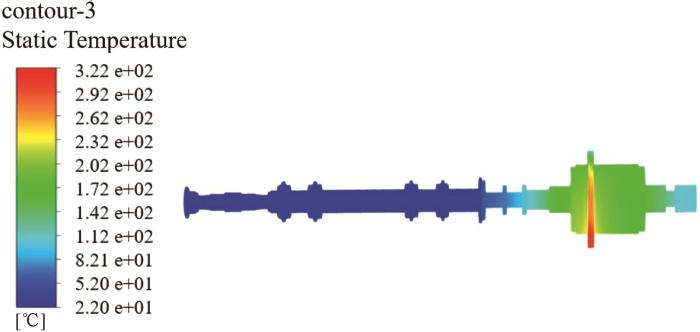

在热态下,轴系主要受到燃气、冷却气体以及外部环境温度的影响,采用Fluent软件分析轴系的温度分布,结合轴系实际额定载荷校验轴系相对变位。

3.1 温度载荷计算

通过分析透平轴系的实际工况可知,轴系主要受到来自蜗壳进气口处的500 ℃燃气和来自叶片端的40 ℃冷却气体的交互作用。温度载荷加载方式如图3所示。

图3

图4

图4

inlet_500作用下的温度分布云图

Fig.4

Temperature distribution map under influence of inlet_50

图5

图5

inlet_40作用下的温度分布云图

Fig.5

Temperature distribution map under influence of inlet_40

图6

图7

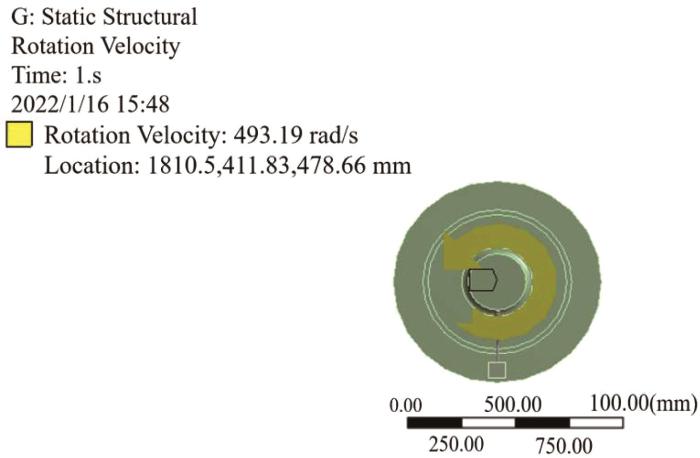

3.2 额定转速加载

试验件转子在热态下正常工作时,转速是决定轴系动态特性的重要因素之一,所以在热态下验证校中方案时需要考虑转速的影响。根据实际工艺参数可知,所研究轴系的额定转速为3 364 r/min。轴系额定转速的施加如图8所示。

图8

3.3 仿真结果分析

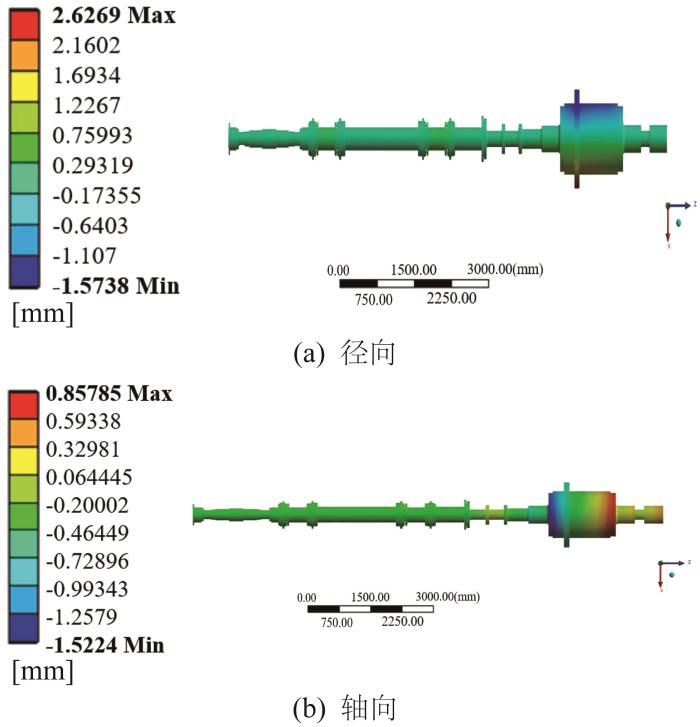

根据以上载荷,采用ANSYS Workbench软件求解热态下的轴系变形,得到轴系径向和轴向变形云图,如图9所示。

图9

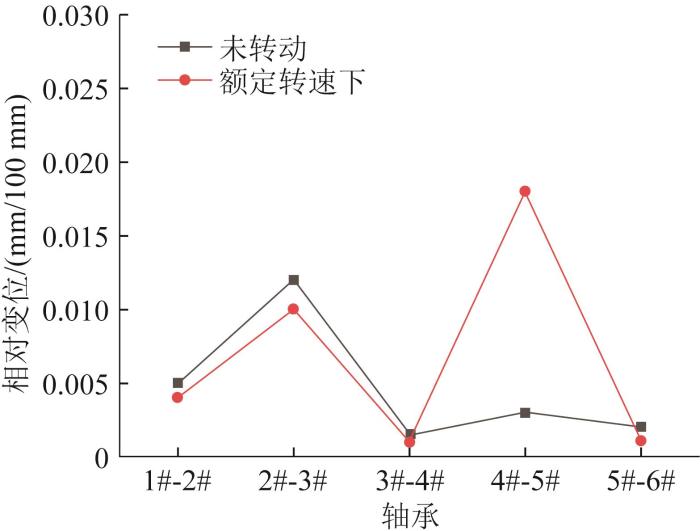

根据轴承1#至轴承6#的径向变形量,可算得校中优化后未转动和额定转速下每两个轴承间的相对变位,如图10所示。

图10

图10

校中优化后轴承间的相对变位

Fig.10

Relative displacement between bearings after alignment optimization

由图10可知,校中优化后未转动和额定转速下轴承间的相对变位均低于许用临界值。虽然额定转速下轴承4#-5#和轴承5#-6#的相对变位高于未转动时,但是整体的相对变位均低于许用临界值,故校中优化结果满足要求。

3.4 实验结果分析

基于上述优化参数对轴系进行实际精调后,在0~3 300 r/min的转速范围内开展了热态实验。结果表明,轴系振动峰值稳定控制在0.04 mm以内,振动量符合指标要求,验证了所提出的校中优化方案的有效性和可靠性。

4 结 论

本研究针对多级透平综合性能试验台轴系校中难题,建立了融合轴承支反力和轴承间相对变位的多因素优化校中方法:通过ANSYS Workbench软件仿真分析了轴系冷态变形,获得了关键轴承的支反力和轴承间相对变位,并采用MATLAB软件求解最优调整参数,然后用Fluent软件模拟轴系实际热态工况,借助ANSYS Workbench验证了优化校中方案的有效性和可靠性,并进行了实验验证。主要研究结论如下:

1)冷态下的仿真结果显示,轴系最大变形位于试验件转子轴段,轴承4#与轴承5#的相对变位为0.034 mm/100 mm,超过3

2)以轴承5#和轴承6#的支反力最小为优化目标,优化计算结果表明,当轴承5#下沉0.057 mm时,轴承4#与轴承5#的相对变位降至许用临界值以下,满足冷态下校中对轴承间相对变位与轴承负荷的约束要求。

3)在0~3 300 r/min的转速范围内开展了热态下校中优化方案的验证实验。结果表明,轴系振动峰值稳定控制在0.04 mm以内,振动量符合指标要求。

综上,本文提出的轴系校中优化方法考虑了轴系实际温度和复杂载荷,对于轴系的精调具有较好的指导意义。

参考文献

A method for quantitatively analyzing the angle of direction for arbitral c-axis alignment with retardation measurements

[J].

Non-Newtonian couple stress lubrication of MHD elastic journal bearings

[J].

Mathematical model for mesh analysis of gear pair in gear-shaft-bearing systems with localized failure on raceway

[J].

Shafting alignment computing method of new multibearing rotor system under specific installation requirement

[J].

基于三弯矩法的小型船舶轴系校中研究

[J].

Research on centering of small ship shafting based on three-moment method

[J].DOI:10.1177/1687814018816894 [本文引用: 1]

力学在船舶推进轴系设计和安装中的应用

[J].

Application of mechanics in design and installation of ship propulsion shaft

[J].

船舶轴系校中计算中优化算法的应用

[J].

Application of optimization algorithm in ship shafting alignment calculation

[J].

带有支座松动故障的转子-轴承系统碰摩的可靠性分析

[J].

Reliability analysis for rubbing in rotor-bearing system with pedestal looseness

[J].

某大型滚装船轴系校中的船体变形仿真分析

[J].

Simulation analysis of hull deformation in the shafting alignment of a large ro-ro ship

[J].

液体黏性软启动装置输出轴的有限元分析

[J].

Finite element analysis of output shaft of liquid viscosity soft start-up equipment

[J].

Study of the hull structural deformation calculation using the matrix displacement method and its influence on the shaft alignment

[J].

Numerical calculation and experimental investigation of the dynamic alignment of ship propulsion shafting based on Latin hypercube stochastic finite element

[J].

A real-time shaft alignment monitoring method adapting to ship hull deformation for marine propulsion system

[J].

计入船体变形影响的轴系动态校中研究

[J].

Study of dynamic shafting alignment considering ship hull deformations

[J].

动态因素对轴系校中的影响分析

[J].

Analysis of the influence of dynamic factors on shafting alignment

[J].

基于遗传算法的轴系校中计算优化方法研究

[J].

Research on optimization method of shafting alignment calculation based on genetic algorithm

[J].

考虑艉管后轴承油膜支承力的轴系校中计算

[J].

Calculation of shaft alignment with consideration of oil film force of stern tube bearing

[J].

考虑油膜力影响的船舶轴系热态校中计算模型

[J].

Calculation model of ship shafting alignment in hot condition based on oil film force

[J].

艉轴大跨距轴系校中计算

[J].

Shafting alignment calculation of large span propeller shafts

[J].