地铁隧道、城市交通人行地道及城市地下管道综合走廊(又称地下共同沟)等的断面形式以矩形最为合适且最为经济[1]。矩形巷道空间利用率高,形状规整,便于机械化施工和设备布置。在煤矿开采过程中,回采巷道、开拓巷道和准备巷道等也常采用矩形断面[2-3]。与圆形断面相比,矩形断面的有效使用面积增大20%以上,能节约35%以上的地下空间,可有效减小埋深[4]。同时,矩形断面还能减小开挖过程对周边环境的影响[5-6]。在2021年的全国煤炭工业科技大会上,煤矿巷道全断面快速掘进被列为10项重大技术创新示范之首[7-8]。为实现快速、高效的全断面一次成形,简化截割工序,开发全断面矩形掘进机势在必行[9-10]。刀盘是全断面矩形掘进机实现矩形截割的核心部件,亟须设计结构形式简单的刀盘[11-12]。

针对刀盘截入岩样过程中的截割特性,国内外学者也做了大量研究。王峥荣等[22]利用LS-DYNA软件对镐形截齿截割煤岩的动态过程进行了仿真模拟。Su等[23]、Rojek等[24]及Van Wyk等[25]采用离散元法模拟了截齿截割岩石的过程。谭青等[26]利用离散元仿真分析了截割顺序对全断面掘进机刀具破岩机理的影响。纪玉杰等[27]采用离散元法研究了截齿截割煤岩的动态破坏过程。Zhou等[28]基于连续损伤模型,采用有限元法分析了刀具截割厚度对岩石破坏机理的影响。Dewangan等[29]利用镐形截齿开展了直线截割试验。谭青等[30]使用离散元法建立了滚刀破岩二维模型,并对静载和冲击加载方式下的动态破岩过程进行了分析。闵锐等[31]运用Workbench软件对类矩形盾构刀盘的推力进行了仿真分析。吴恩启等[32]提出了一种结合有限元分析的刀盘推力在线检测方法。上述研究以仿真模拟和直线截割试验为主,缺乏对全断面矩形截割过程的试验研究。

为此,本文设计了一种偏心轴行星齿轮驱动的勒洛三角形全断面矩形掘进机刀盘,并对其截入岩样过程进行试验研究。首先,对所设计刀盘实现矩形截割的成形原理进行分析;随后,搭建全断面矩形截割试验台,开展不同刀具(中心鱼尾刀、边缘刀具)截入岩样过程的截割试验,以探索截割过程中推进油压(推进阻力)、截割扭矩、刀盘振动的变化特性,从而验证所设计刀盘实现全断面矩形截割的可行性。

1 全断面矩形掘进机刀盘的组成及工作原理

1.1 现有刀盘组成形式

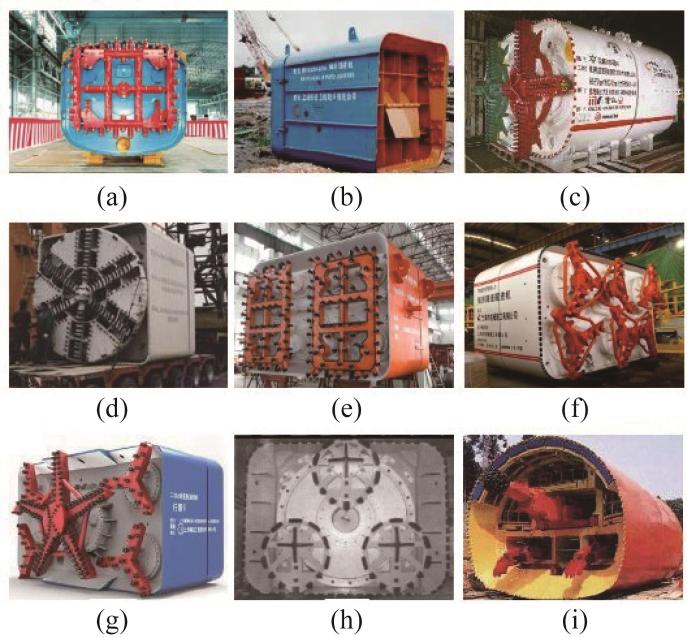

现阶段,全断面矩形掘进机刀盘主要有反铲式、网格式、辐条式、面板式、多刀盘组合式和偏心多轴式等多种结构形式,如图1所示[13]。其中:图1(a)所示为由4个偏心曲轴同步驱动的矩形截割刀盘;图1(b)所示为可变网格式隧道掘进机刀盘的结构形式;图1(c)所示为摆动式矩形盾构机刀盘的结构形式;图1(d)所示为组合式矩形掘进机刀盘的结构形式,在大刀盘后面设置了4个由液压油缸驱动的仿形刀具,刀盘旋转过程中依靠仿形刀具的伸缩实现矩形断面直角区域的截割;图1(e)所示为偏心多轴式刀盘;图1(f)所示为由6组独立运动刀盘构成的组合式矩形刀盘,布置形式为3组在前、3组在后;图1(g)所示为行星式组合驱动刀盘;图1(h)所示为行星式矩形顶管机,其公转的旋转轴上安装了3个可以自转的截割刀盘;图1(i)所示为敞口式盾构机,安装了3个悬臂式刀盘,其挖掘面全敞开,可截割任意尺寸断面。

图1

图1

现有的全断面矩形掘进机刀盘结构形式

Fig.1

Existing structure forms of full-section rectangular roadheader cutterhead

图2

图3

图3

五刀盘铣削式全断面矩形快速掘进机

Fig.3

Five-cutter milling full-section rectangular rapid roadheader

综上所述,国内外现有的全断面矩形掘进机刀盘结构复杂,需要多个刀盘组合或复杂的伸缩机构来实现矩形断面截割成形,导致刀盘截割情况复杂、控制难度大。

1.2 勒洛三角形刀盘的工作原理及运动轨迹仿真

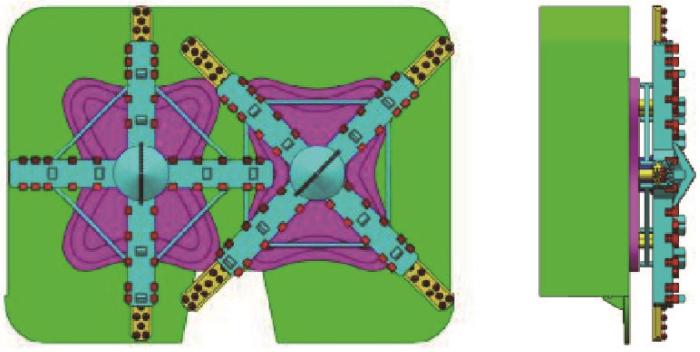

以边长为L的等边△T1T2T3作为基础图形,分别以顶点T1、T2和T3为中心、半径为L作圆弧T1T2、T2T3、T3T1,这3条圆弧所围成的图形即为勒洛三角形。假设勒洛三角形在边长同为L的正方形内转动,记正方形的中心为O,勒洛三角形的中心为P,勒洛三角形的3个角(顶)点分别为T1、T2、T3,勒洛三角形的直边T1T3与正方形边的夹角为α。当勒洛三角形的中心P沿ABCD顺时针运动时,角点T1沿逆时针方向运动。当P点从A点运动到B点时,勒洛三角形的角点T1从A'点运动到B'点,即α从π/3变化到π/6;角点T2从

图4

图4

勒洛三角形在正方形内的运动过程示意

Fig.4

Schematic of motion process of Reuleaux triangle in the square

根据图4所示的几何关系,以第三象限的弧线AB为例,可得出P点在第三象限的运动轨迹参数方程(π/6≤α≤π/3):

式中:xP 、yP 为P点的横、纵坐标。

方程(1)表示第三象限的一段椭圆弧[33]。由此可知,P点的运动轨迹为该椭圆弧分别进行上下对称、左右对称后所形成的图形。

根据上文分析,当勒洛三角形在正方形内转动时,其中心轨迹由4段相关联的椭圆弧包络而成。4段椭圆弧的总长以及其所包围图形的面积可由

式中:lE为4段椭圆弧的总长,mm;SE为4段椭圆弧所包围图形的面积,mm2。

勒洛三角形中心轨迹与标准圆(半径为0.08L)之间的差异可用周长差异率和面积差异率来衡量,计算式如下:

式中:ηl 为周长差异率,%;lR为标准圆的周长,mm;ηS 为面积差异率,%;SR为标准圆的面积,mm2。

将

勒洛三角形各角点的运动轨迹由4段直线和4段弧线组成,弧线的位置在正方形的4个拐角处。根据几何关系,可得角点T2在第三象限的运动轨迹参数方程(π/6≤α≤π/3):

方程(4)也表示第三象限的一段椭圆弧。由此可知,角点的运动轨迹为该椭圆弧先分别进行上下对称、左右对称,再在2段椭圆弧中间添加直线后形成的图形。

勒洛三角形各角点运动轨迹所包围图形的面积及周长均可先计算其中一个象限,再计算整体,计算式如下:

式中:l为角点运动轨迹的周长,mm;S为角点运动轨迹所包围图形的面积,mm2。

同理,将

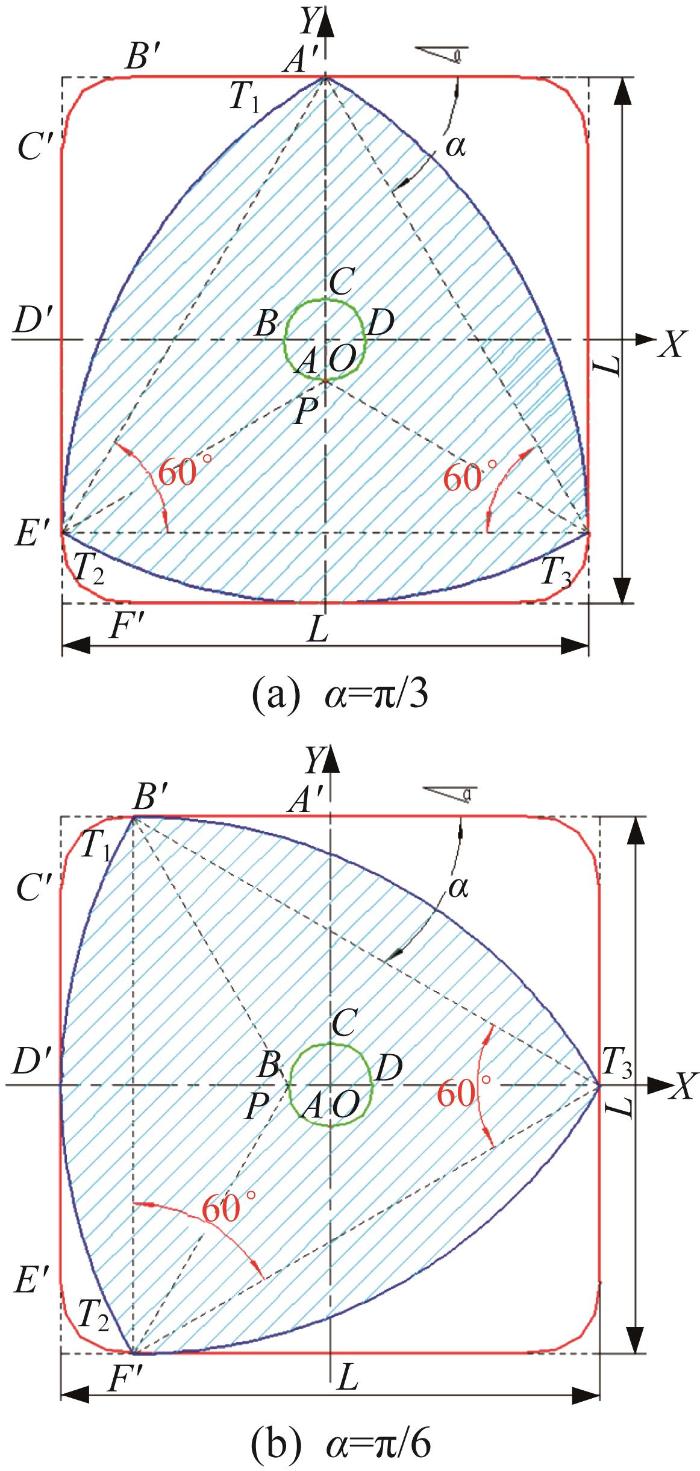

基于上文勒洛三角形各角点与中心点的运动关系,设计行星齿轮驱动的刀盘,行星轮自转与公转的速度比为1∶3。该速度比可依靠内啮合行星齿轮驱动来实现,内啮合行星齿轮的半径比

图5

图5

刀盘工作原理及其运动轨迹仿真结果

Fig.5

Working principle of cutterhead and its motion trajectory simulation results

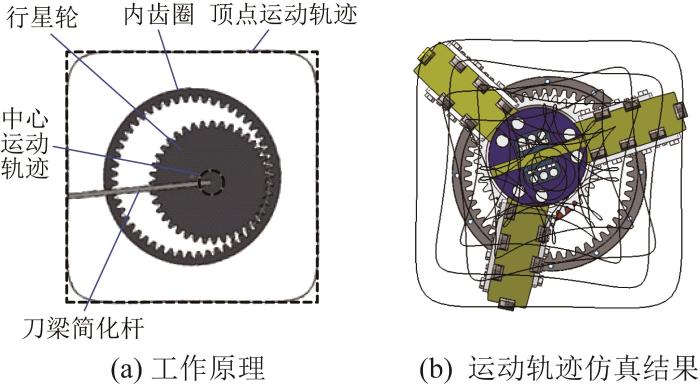

2 全断面矩形掘进机刀盘截割试验台搭建

2.1 试验台本体结构设计及实现

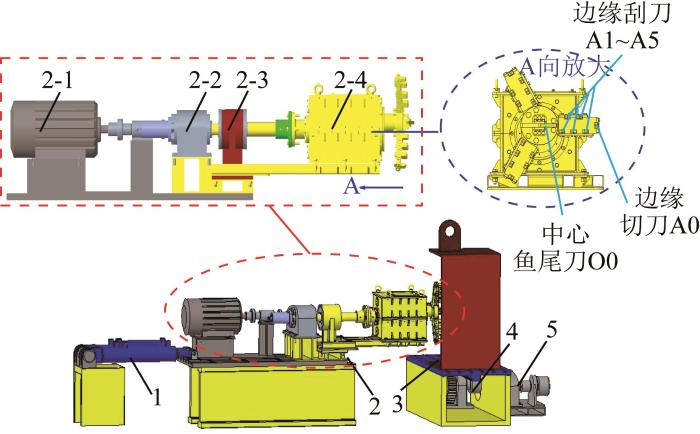

为了验证偏心轴行星齿轮驱动的勒洛三角形刀盘实现全断面矩形截割的效果及其截割特性,设计了单刀盘全断面矩形截割试验台,其主要由推进装置、截割装置、岩样、岩样推移装置、液压泵站及控制装置等构成。试验台本体结构的设计方案如图6所示。

图6

图6

刀盘截割试验台本体结构设计方案

1—推进装置;2—截割装置;2-1—截割电机;2-2—减速器;2-3—轴承座;2-4—全断面矩形截割刀盘;3—岩样;4—岩样推移装置;5—液压泵站及控制装置。

Fig.6

Design scheme of body structure of cutterhead cutting test bench

推进装置在推进液压缸的驱动下沿推进导轨左右移动,以模拟掘进机在截割过程中的前进和后退;截割装置在截割电机的驱动下,带动截割刀盘旋转;岩样推移装置在液压马达的驱动下,带动岩样平移平台实现左右移动,以调整试验过程中岩样的位置;液压泵站及控制装置为整个试验台提供液压动力,同时控制推进装置中推进液压缸的伸缩方向与速度,以及岩样推移装置中液压马达的运动方向与速度。刀盘是保证掘进机实现矩形全断面截割的关键装置,截割断面按540 mm×540 mm设计。刀盘轴一端与偏心轴连接,中间部分穿过行星轮并与行星轮通过平键固定,另一端与刀梁座固定连接;3个刀梁间隔120°并与刀梁座连接;刀梁上安装边缘切刀和刮刀(统称为边缘刀具),刀梁座中心位置安装中心鱼尾刀。

完成试验台本体结构设计后,进行零部件加工与组装,随后在试验台上安装各类传感器,并连接动态信号采集仪、计算机等设备。最终搭建完成的刀盘截割试验台如图7所示。

图7

图7

刀盘截割试验台实物图

1—推进装置;2—截割装置;3—岩样;4—岩样推移装置;5—液压泵站及控制装置;6—油压传感器;7—拉线式位移传感器;8—转速扭矩传感器;9—振动传感器;10—动态信号采集仪;11—计算机。

Fig.7

Physical picture of cutterhead cutting test bench

掘进机原型样机的截割断面为2 m×2 m,基于相似定理,选用MLT(quality-length-time,质量-长度-时间)系统,根据量纲分析法[34],可得刀盘尺寸的相似系数为1/4;岩样抗压强度的相似系数为1/4;刀盘转速的相似系数为2,推进速度的相似系数为1/2,截割扭矩的相似系数为1/256。

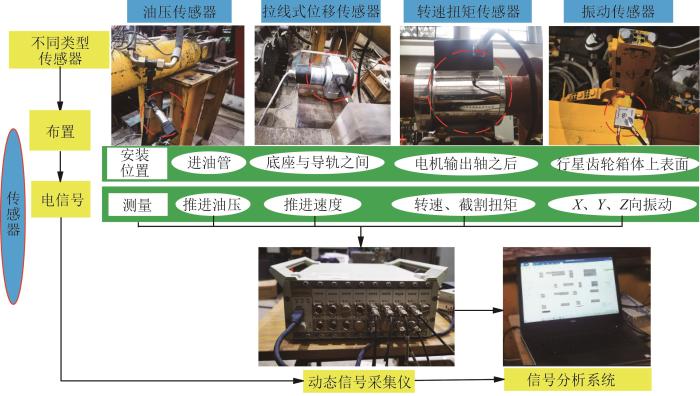

2.2 传感器布置

在试验时,需要测量刀盘截入岩样过程中的刀盘转速、截割扭矩、推进速度、推进油压和振动信号等。其中:刀盘转速、截割扭矩由转速扭矩传感器测量获得,推进油压由油压传感器测量获得,推进速度由拉线式位移传感器间接测量获得,振动信号由振动传感器测量获得。因此,在刀盘截割试验台上安装了转速扭矩传感器、油压传感器、拉线式位移传感器和振动传感器等。各传感器的连接与布置如图8所示。

图8

油压传感器实时测量的推进油压,能间接反映刀盘在全断面矩形截割过程中的推进阻力。推进液压缸提供的推力用于克服推进装置的摩擦力以及刀盘截割岩样过程中的推进阻力,这三者的关系可表示为:

式中:p为推进油压,MPa;

由

拉线式位移传感器一端固定在推进底座上,另一端固定在推进导轨上,通过测量推进平台的位移和对应的时间,间接计算推进速度;转速扭矩传感器安装在截割电机输出轴与减速器输入轴之间,用于测量传动轴的转速和扭矩,以间接反映刀盘转速和截割扭矩;振动传感器安装在行星齿轮箱体上表面靠前位置处,用于测量行星齿轮箱体的三向振动加速度(X正方向为平行于传动轴方向并指向岩样,Y正方向为沿径向水平向里,Z正方向为竖直向上),以反映刀盘的振动情况。通过动态信号采集仪连接各个传感器与计算机,并在信号分析系统中为每个传感器设置专门的数据传输通道。

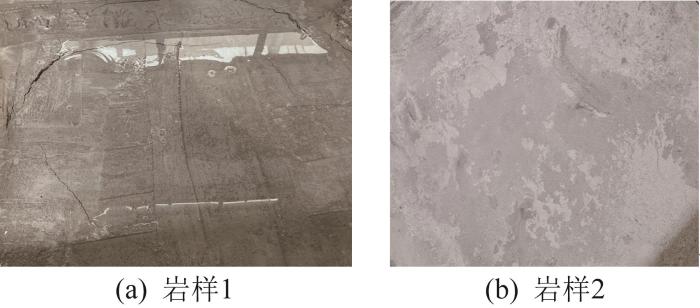

2.3 岩样制备及其力学参数测定

图9

同时,应用相同配方制备用于测定岩样力学特性参数的试样:压缩试样(⌀50 mm

表1 岩样力学特性测定结果

Table 1

| 岩样 | 配比(水泥∶石膏∶河砂) | 弹性模量/GPa | 抗压强度/MPa | 抗拉强度/MPa | 泊松比 |

|---|---|---|---|---|---|

| 岩样1 | 1∶1∶2 | 1.440 | 15.639 | 1.062 | 0.143 |

| 岩样2 | 1∶1∶3 | 0.409 | 6.515 | 0.480 | 0.105 |

3 刀盘截入岩样过程试验研究

3.1 截割参数设定

针对岩样1、岩样2,依次对刀盘逐渐截入岩样的过程(指中心鱼尾刀接触岩样到边缘刮刀接触岩样的过程,该过程的岩样截入深度不大于50 mm,50 mm为中心鱼尾刀刀尖到边缘刮刀最外侧的距离)开展截割试验,截割试验结束后对试验数据进行整理和分析。

3.2 试验结果及分析

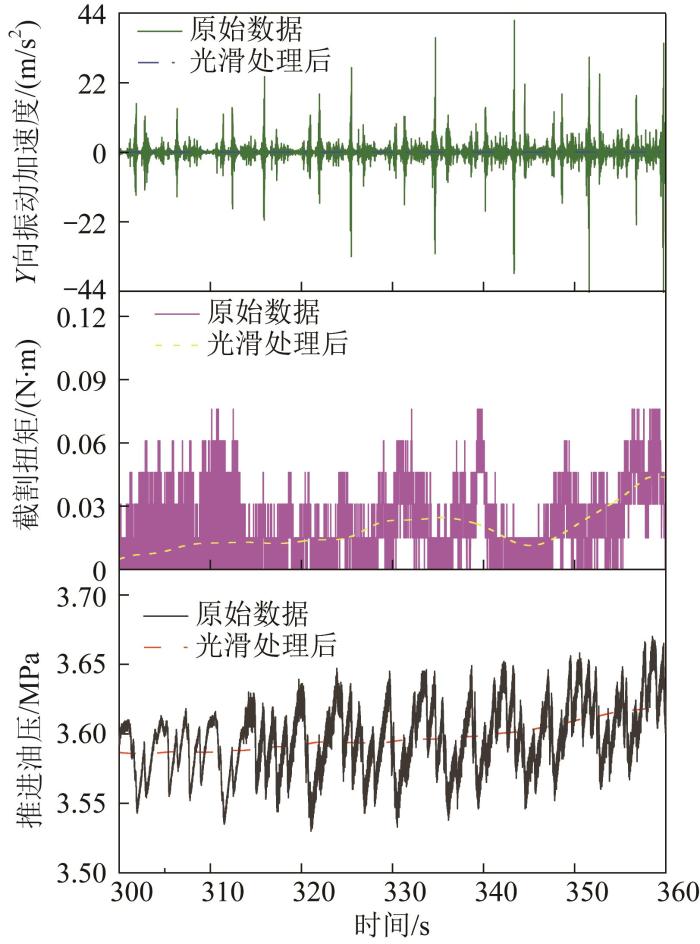

在不同推进速度下,开展了中心鱼尾刀截入岩样1、岩样2的截割试验。在中心鱼尾刀截入岩样1过程中(刀盘转速n=6 r/min,推进速度v=4.74 mm/min),推进油压、截割扭矩、Y向振动加速度随截入过程的变化情况如图10所示(重点关注截割过程,未关注起始和结束阶段,故仅展示300—360 s阶段)。

图10

图10

中心鱼尾刀截入岩样1过程中的试验数据( n=6 r/min, v=4.74 mm/min)

Fig.10

Experimental data in the process of central fishtail cutter cutting into rock sample 1 (n=6 r/min, v=4.74 mm/min)

变异系数的计算式如下:

式中:Cv为变异系数,%;K为数据集(

将图10中的数据代入

图11

图11

中心鱼尾刀截入岩样1过程中的振动数据( n=6 r/min)

Fig.11

Vibration data in the process of central fishtail cutter cutting into rock sample 1 (n=6 r/min)

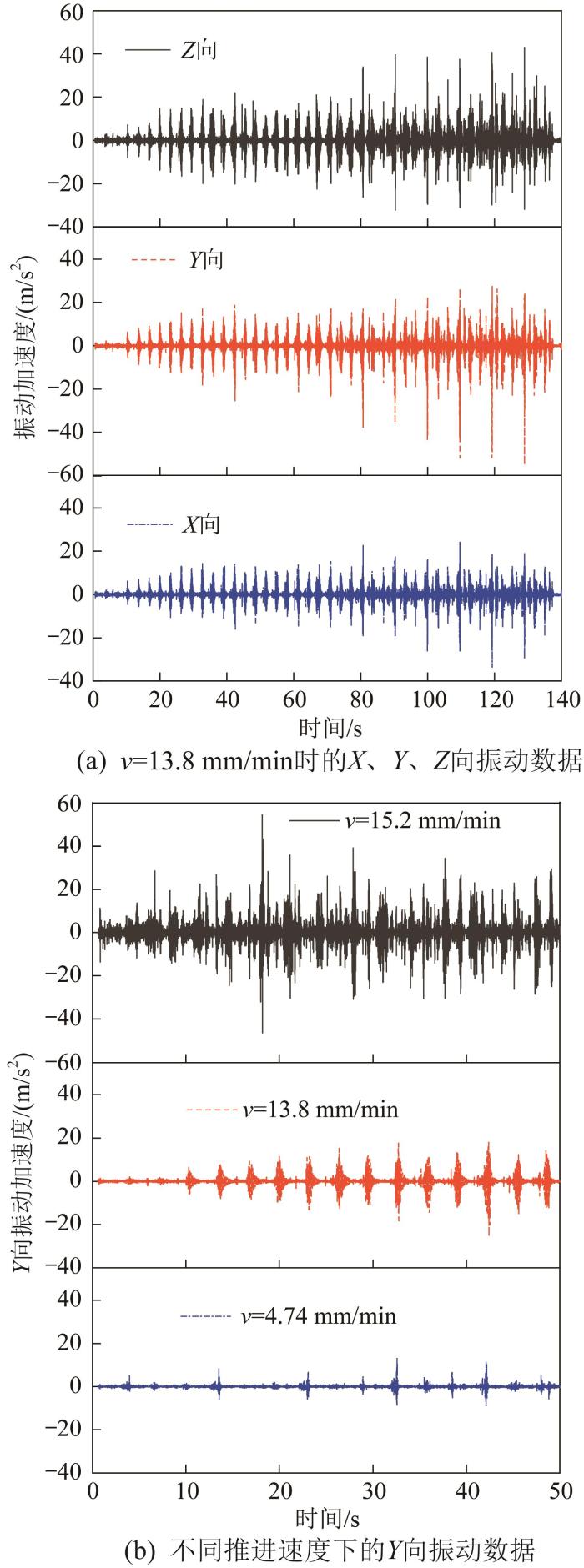

由图11(a)可知,在中心鱼尾刀逐渐截入岩样1的过程中,X、Y、Z向振动出现波动的位置、振型基本一致;在起始阶段(中心鱼尾刀逐渐接触岩样,0—10 s),X、Y、Z向振动加速度的大小基本一致;在截割阶段(10—130 s),Y向振动加速度最大,Z向振动加速度次之,X向振动加速度最小;在结束阶段(中心鱼尾刀与岩样逐渐脱离接触,130—140 s),X、Y、Z向振动加速度的大小也基本一致。对X、Y、Z向振动数据进行相关性分析,X向振动数据与Y向振动数据之间的皮尔逊相关系数[44]为0.703 6,说明X向振动与Y向振动之间呈强线性正相关,存在显著的协同变化趋势,振动能量在XOY平面内高度耦合;X向振动数据与Z向振动数据之间的皮尔逊相关系数为-0.026 0,趋近于0,表明X向振动与Z向振动无显著线性关联,即Z向振动独立于传动轴,可能受独立激励源(如基础松动,在试验过程中观察到支撑架与平台间的螺栓存在松动现象)驱动。Y向振动数据与Z向振动数据之间的皮尔逊相关系数为-0.159 7,呈弱线性负相关,两者的变化趋势相反。综上,由于Z向上存在基础松动带来的振动激励,存在干扰因素,且X向振动与Y向振动强相关,故选用Y向振动来研究刀具截入岩样过程中的振动情况是合理的(下文均以Y向振动为代表)。

由图11(b)可知,当推进速度不同时,在中心鱼尾刀截入岩样1过程中,Y向振动加速度的变化幅度较大;随着推进速度的增大,振动加速度幅值增大,振动频次也逐渐增大。

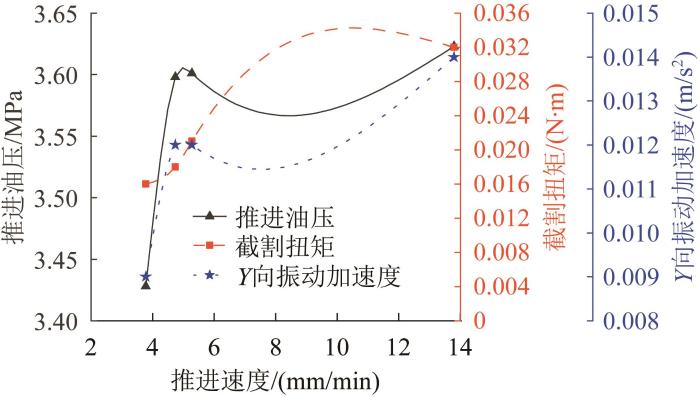

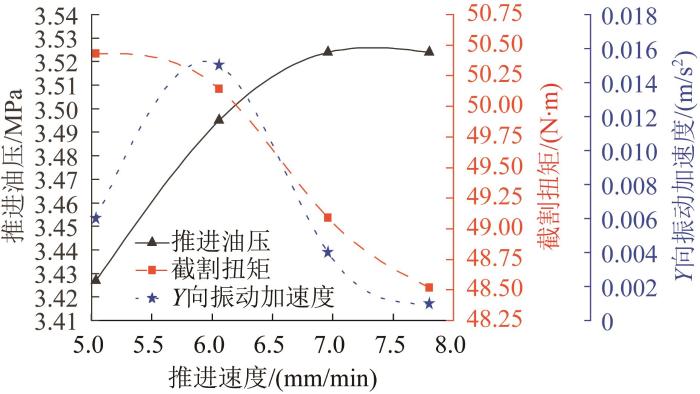

在相同转速(n=6 r/min)、不同推进速度(v=3~14 mm/min)下,对中心鱼尾刀截入岩样1过程进行多次试验,得到推进油压、截割扭矩、Y向振动加速度的平均值随推进速度的变化情况,结果如图12所示。

图12

图12

不同推进速度下中心鱼尾刀截入岩样1过程中的试验数据( n=6 r/min)

Fig.12

Experimental data in the process of central fishtail cutter cutting into rock sample 1 under different propulsion speeds (n=6 r/min)

由图12可知,随着推进速度的增大,推进油压、截割扭矩、Y向振动基本都呈现出逐渐增大的趋势,但增速会变缓。在低推进速度阶段(v=3~5 mm/min),随着推进速度的增大,推进油压、截割扭矩、Y向振动的增速较快;在高推进速度阶段(v=5~14 mm/min),随着推进速度的增大,推进油压、截割扭矩、Y向振动的增速变缓。在中心鱼尾刀截入岩样2过程中,推进油压、截割扭矩、Y向振动随推进速度的变化规律类似,故不再赘述。

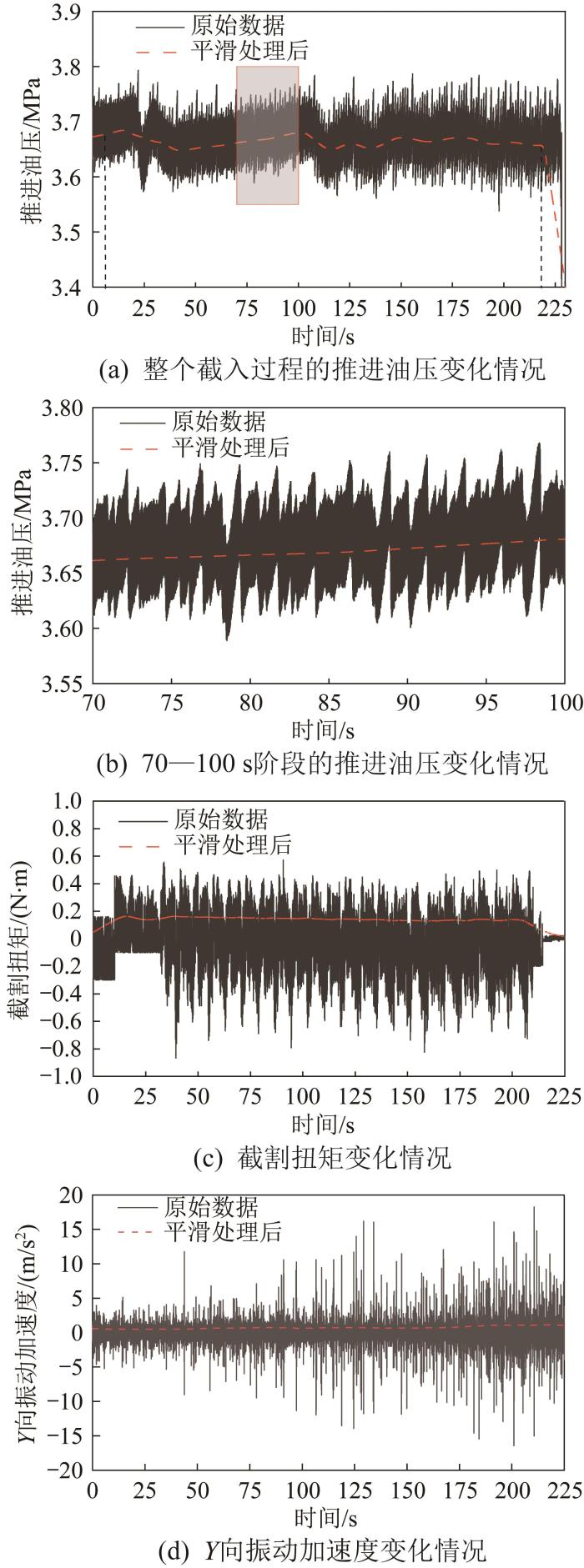

在中心鱼尾刀截入岩样2(n=6 r/min,v=9.36 mm/min)过程中,推进油压、截割扭矩、Y向振动随截入过程(关注全过程,包括刀-岩接触—截割—刀-岩分离三个阶段,历时225 s)的变化情况如图13所示。

图13

图13

中心鱼尾刀截入岩样2过程中的试验数据( n=6 r/min, v=9.36 mm/min)

Fig.13

Experimental data in the process of central fishtail cutter cutting into rock sample 2 (n=6 r/min, v=9.36 mm/min)

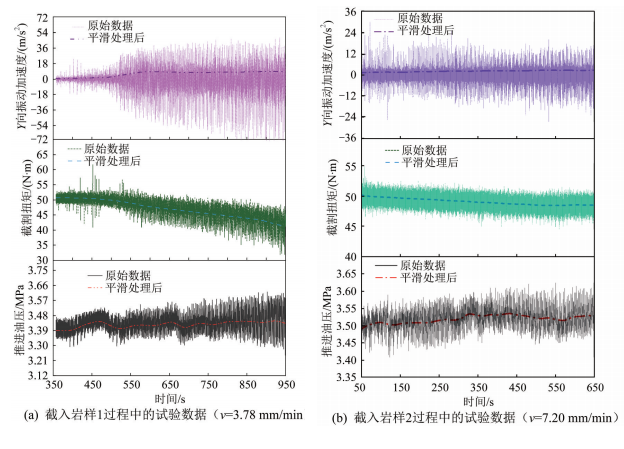

在刀盘转速n=6 r/min恒定的情况下,开展了边缘刀具分别截入岩样1、2的截割试验(截入岩样1时v=3.78 mm/min,截入岩样2时v=7.20 mm/min),得到边缘刀具逐渐截入岩样过程中推进油压、截割扭矩与Y向振动加速度的变化情况,如图14所示。

图14

图14

边缘刀具截入岩样过程中的试验数据( n=6 r/min)

Fig.14

Experimental data in the process of edge cutting tool cutting into rock samples (n=6 r/min)

当刀盘转速n=6 r/min时,不同推进速度(v=5~8 mm/min)下边缘刀具截入岩样2过程中推进油压、截割扭矩、Y向振动加速度的平均值的变化情况如图15所示。

图15

图15

不同推进速度下边缘刀具截入岩样2过程中的试验数据( n=6 r/min)

Fig.15

Experimental data in the process of edge cutting tool cutting into rock sample 2 under different propulsion speeds (n=6 r/min)

由图15可知,在边缘刀具截入岩样2的过程中,随着推进速度的增大,推进油压逐渐增大,这与推进速度增大时所需克服的推进阻力增大有关;截割扭矩逐渐减小,这与多刀具在合理推进速度下协同破岩的效果有关;Y向振动先增大后减小,这也与多刀具协同破岩效果有关。限于篇幅,边缘刀具的作用机理将在后续研究中进一步探讨。边缘刀具截入岩样1过程的截割特性随推进速度的变化规律与截入岩样2过程一致,故不再赘述。

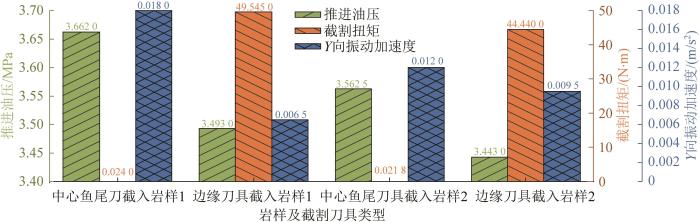

图16

图16

不同类型刀具截入岩样过程中的试验数据统计结果

Fig.16

Statistical results of experimental data in the process of cutting into rock samples with different types of tools

由图16可知,同类型刀具截入岩样2时的推进油压、截割扭矩均比截入岩样1时小,这是因为岩样2的抗压强度和抗拉强度均比岩样1低,说明岩样强度越大,刀具截割时所需的推进油压和截割扭矩越大。不同类型刀具截入岩样过程中的截割扭矩差值较大,这与中心鱼尾刀与边缘刀具截割岩样时轨迹半径差异较大有关。边缘刀具截入岩样过程中的Y向振动加速度平均值比中心鱼尾刀的小,这与边缘刀具分布密集、运动轨迹连贯有关。当岩样抗压强度为6.515~15.639 MPa时,根据多组试验数据的统计结果,可知实现全断面矩形截割所需的推进油压为3.443~3.662 MPa,截割扭矩为44.440~49.545 N·m,所产生的Y向振动加速度为0.006 5~0.018 0 m/s2,这可为掘进机工程样机的开发提供试验数据参考。

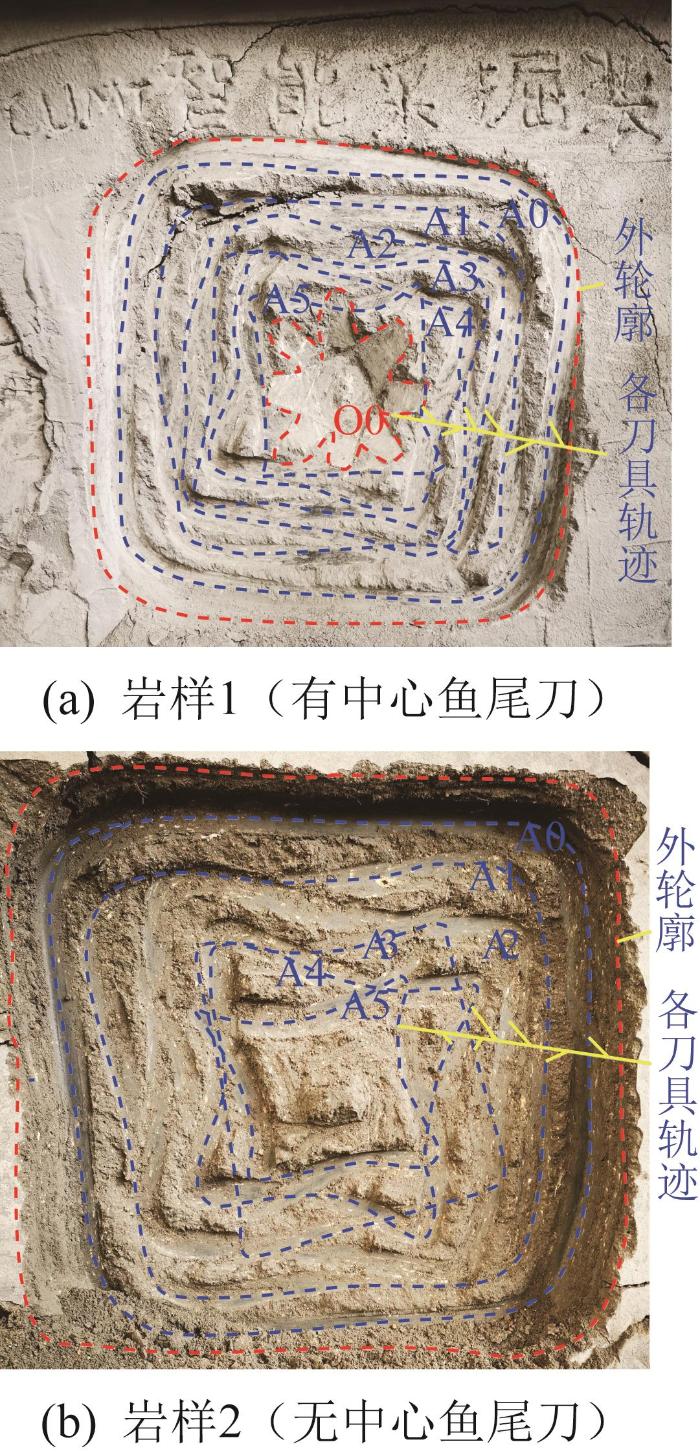

当刀盘截入岩样过程结束后,岩样截割断面及刀具轨迹如图17所示。

图17

对岩样截割断面轮廓进行三维扫描、逆向重建,可得到对应的周长、面积等参数。根据1.2节的运动轨迹仿真结果,导出边缘切刀(A0)的运动轨迹仿真曲线并插入SolidWorks软件进行转换实体引用建模,建立三维仿真轮廓,并利用软件自带的测量工具测得仿真轮廓的周长和面积。岩样截割断面实际轮廓与仿真轮廓的对比如表2所示。

表2 岩样截割断面的实际轮廓与仿真轮廓对比

Table 2

| 对比项 | 周长/mm | 面积/mm2 | 周长差异率/% | 面积差异率/% |

|---|---|---|---|---|

| 实际轮廓(岩样1) | 1 962.31 | 265 956.36 | 2.30 | 3.65 |

| 实际轮廓(岩样2) | 1 996.02 | 278 932.24 | 4.06 | 8.71 |

| 仿真轮廓 | 1 918.22 | 256 581.74 | — | — |

为了进一步分析偏心轴行星齿轮驱动的勒洛三角形刀盘的截割特性,与现有其他形式的矩形刀盘进行了对比,如表3所示。

表3 所设计刀盘与现有其他形式的矩形刀盘对比

Table 3

由表3可知,本文所提出的偏心轴行星齿轮驱动的勒洛三角形刀盘的结构简单,且能实现矩形全断面一次截割成形;当截割断面的面积和煤岩强度接近时,截割扭矩接近前后复合截割双刀盘的1/5,接近辐条伸缩式双刀盘的1/10,所需的截割扭矩较小,具有一定的优势。

本文的理论分析及试验结果可为全断面矩形掘进机工程样机的设计奠定基础。在设计全断面矩形掘进机工程样机时,只需要将刀盘按比例放大,但放大后刀盘载荷也将成倍增大,这可能会导致偏心轴强度不足。因此,只有在确保放大后刀盘的截割扭矩、推进油压等对于偏心轴强度、结构仍合理的条件下,才能将刀盘应用于掘进机工程样机。

4 结 论

本文设计了一种偏心轴行星齿轮驱动的勒洛三角形全断面矩形掘进机刀盘,并对其截入岩样过程进行了试验研究,具体结论如下。

1)在中心鱼尾刀截入岩样过程中,推进油压、截割扭矩、Y向振动均随截入过程呈现出波动式增大趋势,且三者的波动位置基本一致;根据3种数据的变异系数,发现振动数据的相对离散程度最高,即数据最不稳定;推进油压数据的相对离散程度最低,数据最稳定。相同转速、不同推进速度下的多次试验表明,在低推进速度阶段(v=3~5 mm/min),随着推进速度的增大,推进油压、截割扭矩、Y向振动的增速较快;在高推进速度阶段(v=5~14 mm/min),随着推进速度的增大,推进油压、截割扭矩、Y向振动的增速变缓。

2)在边缘刀具截入岩样过程中,推进油压、Y向振动呈波动式增大,但截割扭矩呈波动式减小,这与多刀具协同破岩效果有关;随着推进速度的增大,边缘刀具截入岩样过程中的推进油压逐渐增大,截割扭矩逐渐减小,Y向振动先增大后减小。

3)同类型刀具截入岩样时,岩样强度越大,所需的截割扭矩、推进油压越大;不同类型刀具截入岩样时,截割扭矩的差值较大;边缘刀具截入岩样过程中所产生的平均振动比中心鱼尾刀小。当岩样抗压强度为6.515~15.639 MPa时,实现全断面矩形截割所需的推进油压为3.443~3.662 MPa,截割扭矩为44.440~49.545 N·m,产生的Y向振动加速度为0.006 5~0.018 0 m/s2,这可为掘进机工程样机的开发提供试验数据参考。

4)岩样截割断面的实际轮廓与仿真轮廓、理论轮廓保持一致,均为带圆角的矩形断面,验证了采用偏心轴行星齿轮驱动的勒洛三角形刀盘实现矩形全断面截割的可行性。所设计刀盘的理论截割断面的轮廓与标准正方形的周长差异率和面积差异率分别为5.13%和1.23%;岩样截割断面的实际轮廓与仿真轮廓的周长差异率均小于5%,面积差异率均小于9%。

边缘刀具截入岩样过程中存在多刀具协同破岩,其作用机理将在后续研究中进一步探讨。

本文链接:https://www.zjujournals.com/gcsjxb/CN/10.3785/j.issn.1006-754X.2025.05.115

参考文献

城市交通矩形地下通道掘进机技术的研究与应用

[J].

Study and application of entry-driving machine technology for rectangular underground passage of urban traffic

[J].

煤炭工业“十四五”安全高效煤矿建设指导意见

[EB/OL]. (

Guiding opinions on the construction of safe and efficient coal mines during the 14th Five-Year Plan period

[EB/OL]. (

A large-scale synchronous grouting test for a quasi-rectangular shield tunnel: observation, analysis and interpretation

[J].

Mechanical behavior of quasi-rectangular segmental tunnel linings: further insights from full-scale ring tests

[J].

小型巷道全断面掘进机快速施工关键技术与应用

[J].

Key technology and application of small-sized full-section boring machine for rapid construction

[J].

全断面隧道掘进机在煤矿领域新技术应用

[J].

New technology application of full face tunnel boring machine in coal mine field

[J].

我国煤炭工业科技创新进展及“十四五” 发展方向

[J].

Current technological innovation and development direction of the 14th Five-Year Plan period in China coal industry

[J].

Key technologies and applications of the design and manufacturing of non-circular TBMs

[J].

Cutting performance assessment of a medium weight roadheader at Çayırhan coal mine

[D].

中国隧道掘进机技术进展与展望

[J].

Advances and prospects of tunnel boring machine technology in China

[J].

类矩形全断面煤矿巷道掘进机研制与应用

[J].

Development and application of tunnel boring machine for quasi-rectangular full-face coal mine roadway

[J].

城市轨道交通2021年度统计和分析报告

[EB/OL]. (

Statistical and analysis report on urban rail transit 2021

[EB/OL]. (

全断面矩形掘进机机载锚杆机液压系统及防护措施的研究

[J].

Research on hydraulic system and protection measures for mounted roofbolter of full-section rectangular roadheader

[J].

Unified construction of running track tunnel and crossover tunnel for subway by rectangular shape double track cross-section shield machine

[J].

Development of rectangular shield

[J].

我国异形掘进机技术发展、应用及展望

[J].

Development, application and prospect of technology of special-shaped boring machine in China

[J].

滚筒式矩形顶管机试验样机研制和试验应用

[J].

Development and experimental application of a drum-type rectangular pipe jacking machine prototype

[J].

矩形共同沟用掘进装置的研究

[D].

Research on rectangular tunneling machine used for utility tunnel excavation

[D].

矩形盾构刀盘系统结构设计

[J].

Design on structure of rectangular shield cutter-head system

[J].

我国首台全断面矩形快速掘进机顺利通过验收

[EB/OL]. (

The first full-section rectangular rapid tunnel boring machine in China has been successfully accepted

[EB/OL]. (

煤矿巷道类矩形全断面掘进机切割机构设计及仿真分析

[J].

Design and simulation analysis of cutting mechanism of quasi-rectangular full-face tunnel boring machines for coal mine roadway

[J].

基于LS-DYNA采煤机镐型截齿截割有限元分析

[J].

Study on conical pick cutting using LS-DYNA

[J].

Numerical simulation of rock cutting using the discrete element method

[J].

Discrete element simulation of rock cutting

[J].

Discrete element simulation of tribological interactions in rock cutting

[J].

2种切削顺序下TBM刀具破岩机理的数值研究

[J].

Numerical study on mode of breaking rock by TBM cutter in two cutting orders

[J].

掘进机截齿截割煤岩的离散元仿真方法

[J].

DEM simulation method study for picks cutting coal of roadheader

[J].

Modeling the ductile‒brittle failure mode transition in rock cutting

[J].

Wear assessment of conical pick used in coal cutting operation

[J].

静载与冲击加载方式下滚刀破岩特性

[J].

Disc cutter cutting mechanism under static loading and impact dynamic loading conditions

[J].

类矩形盾构机刀盘推力分析与实验

[J].

Analysis and experiment of cutter head thrust of rectangular shield

[J].

类矩形盾构机刀盘受力分析与检测研究

[J].

Research on force analysis and detection of quasi-rectangular shield machine’s cutter heads

[J].

基于勒洛三角形的方孔数控铣削加工新方法研究

[D].

Research on a new method of CNC milling of square holes based on Reuleaux triangle

[D].

相似理论在采煤机螺旋滚筒结构设计中的应用

[J].

Similarity theory application in structure design of shearer drum

[J].

硬岩巷道掘进机水射流-刀盘破岩系统关键技术研究

[D].

Research on key technology of rock breaking system of water jet-cutter head for hard rock tunneling boring machine

[D].

采煤机滚筒截割性能及截割系统动力学研究

[D].

Research on cutting performance of shearer drum and cutting system dynamics

[D].DOI:10.1016/s1674-5264(09)60014-4 [本文引用: 1]

煤体单轴抗压强度统计与分级研究

[J].

Study on statistics and classification of uniaxial compressive strength of coal

[J].

异形盾构全断面刀盘切削土体的流动特性仿真研究

[J].

Simulation study on flow characteristics of full face cutterhead cutting soil of special-shaped shield

[J].

类矩形盾构工法在宁波轨道交通工程中的应用探讨

[J].

Application of quasi-rectangular shield construction method in Ningbo rail transit line

[J].

小断面矩形掘进机仿形刀盘设计方法研究

[J].

Study on design method of profile cutterhead for small section rectangular TBMs

[J].

类矩形盾构隧道衬砌结构受力的现场试验研究

[J].

Experimental field study on the structural behaviors of the linings of quasi-rectangular shield tunnels

[J].

单轴压缩煤样三种应变的变异系数的统计分析

[J].

Statistical analyses of variation coefficients of three kinds of strains of coal specimens in uniaxial compression

[J].

基于皮尔逊相关系数法的盾构掘进参数对地表沉降影响分析

[J].

Analysis of impact of shield tunneling parameters on ground settlement based on Pearson correlation coefficient method

[J].