干式离合器广泛运用于重型卡车。离合器作为传动系统的核心部件,其摩擦片的性能直接影响着离合器的寿命、动力传输效率和车辆的乘坐舒适性。目前,离合器摩擦片的材料主要包括陶瓷基、树脂基、粉末冶金和碳-碳复合材料[1-5]。其中,树脂基摩擦材料因密度小、尺寸及摩擦学性能稳定等优点而被广泛应用。其主要成分为黏结剂、填料和增强纤维,填料和纤维被黏结剂包裹而形成兼具强度、硬度和韧性的复合体[6-10]。然而,高温热衰退和振颤问题仍是制约离合器性能优化的关键瓶颈[11-15]。研究表明,热衰退源于树脂基体的热降解及界面摩擦膜的损坏[16-18],而振颤则由摩擦副自激振动引发,从而加剧了摩擦片的磨损并降低其接合稳定性[19]。此外,在摩擦片生产过程中,传统的湿法工艺依赖于有机溶剂,存在污染风险且易导致界面孔隙率升高,进一步影响了材料的性能。因此,开发兼具高摩擦性能、抗热衰退性能、低振颤且环保的树脂基摩擦材料,已成为行业的迫切需求。

许多研究者开展了黏结剂改性优化研究[20-23]。传统的树脂基摩擦材料通常以酚醛树脂为黏结剂。尽管其成本低廉且耐热性良好,但脆性和毒性限制了其应用[24-25]。有研究表明,通过引入橡胶(如丁苯橡胶、丁腈橡胶),可改善摩擦材料的韧性并提升稳定性[26]。陈晨等[27]研究了丁腈橡胶含量对材料性能的影响,发现丁腈橡胶的质量分数为25%时树脂基摩擦材料的摩擦性能最优,但热分解温度会随着橡胶质量分数的增大而降低。姚冠新等[28]采用钼酸铵和丁腈橡胶对酚醛树脂进行了复合改性,将树脂初始分解温度提升至120 ℃,提高了材料的耐热性。然而,现有研究多集中于丁腈橡胶改性酚醛树脂基摩擦材料单一的摩擦性能或耐高温性能的优化,并且仅在实验室测试了其摩擦性能,对于不同橡胶改性酚醛树脂基摩擦材料的对比研究较少,同时在离合器台架中对摩擦材料综合性能的实测及其环保制备方法的探索仍不足[29-30]。

本文以汽车干式离合器摩擦片为研究对象,以共混改性的方法制备了丁苯橡胶改性酚醛树脂基摩擦材料(styrene butadiene rubber-modified phenolic resin matrix friction materials, SBR-PF)和丁腈橡胶改性酚醛树脂基摩擦材料(nitrile butadiene rubber-modified phenolic resin matrix friction materials, NBR-PF)两种摩擦材料样品;通过摩擦磨损试验研究了2种材料在不同温度下的摩擦性能,并结合扫描电子显微镜(scanning electron microscope, SEM)分析了其磨损机理;在离合器台架上进行了摩擦片热衰退试验和振颤试验,研究了2种材料在标准试验条件下的抗热衰退性能和抗振颤性能。本研究旨在为环保型摩擦材料的制备提供新思路,为离合器综合性能的优化提供技术支撑。

1 试验

1.1 试验材料

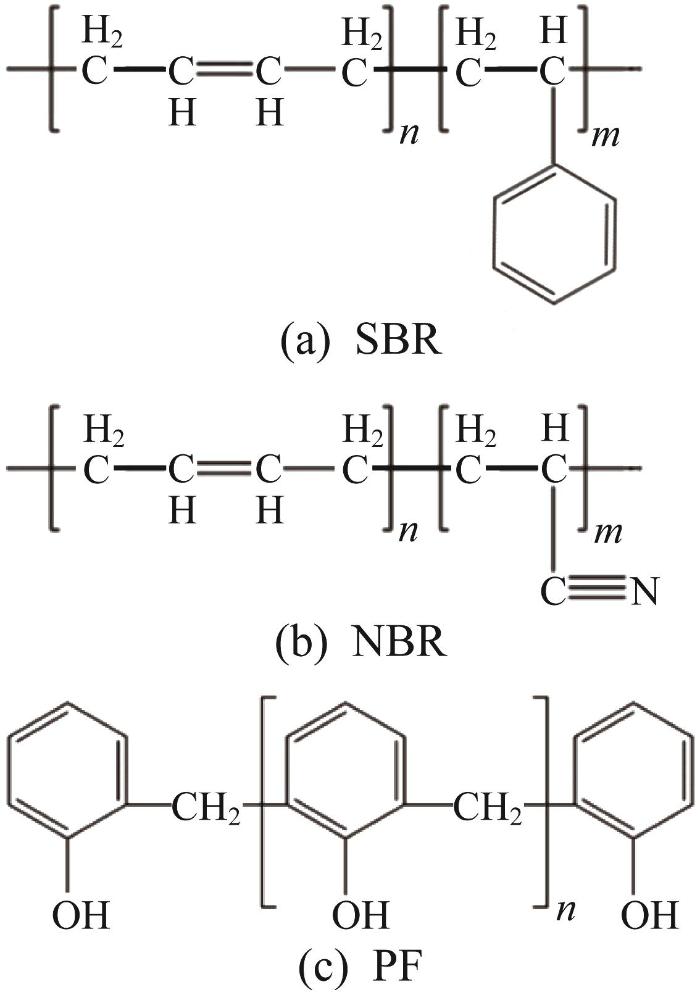

SBR-PF的黏结剂主要为丁苯橡胶和酚醛树脂,增强纤维主要包括铜丝、亚克力纤维和玻璃纤维。其以溶胶法的工艺制备,即将黏结剂用汽油或其他有机溶剂溶解后与填料混合,制作成浆料,增强纤维在浆料槽中浸渍浆料,然后烘干,再经过缠绕制成坯料,最后通过热压及后处理得到摩擦片。NBR-PF的黏结剂主要为丁腈橡胶和酚醛树脂,增强纤维也主要包括铜丝、亚克力纤维和玻璃纤维。其以挤胶法的工艺制备,即将黏结剂和填料投入密炼机中炼胶并制成胶料颗粒,将胶料颗粒通过挤包机直接包覆在增强纤维表面,随后经过缠绕将其制成坯料,最后经过热压及后处理得到摩擦片。丁苯橡胶、丁腈橡胶和酚醛树脂的分子结构如图1所示。

图1

1.2 试验方法

1.2.1 机械性能试验方法

弯曲试验采用LJ-5型拉伸试验机,按照GB/T 5764—2023的标准进行。硬度试验采用XHR-150型塑料洛氏硬度计,按照GB/T 5766—2023的标准进行。

1.2.2 热重试验方法

采用STA2500型热重分析仪对摩擦材料进行热重分析,测定摩擦材料在升温过程中的质量损失,并计算其在不同温度下的质量保持率(即现有质量与原质量的比值)。在测试中选择氮气为保护气氛,气流速率为30 mL/min,升温速率为10 ℃/min。

1.2.3 摩擦磨损试验方法

摩擦材料样品的摩擦磨损试验采用XD-MSM型定速摩擦磨损试验机(如图2所示),按照GB/T 5764—2023的标准进行。试验中,将2个样品对称安装。样品尺寸为25 mm×25 mm×7 mm。对偶圆盘由细小灰铸铁HT250制成,其布氏硬度为HB200。设定圆盘转速为(490±10)r/min,摩擦半径为150 mm,载荷为0.49 MPa。样品首先在100 ℃以下进行磨合,直到其接触面积超过95%。随后分别在100、150、200、250、300、350 ℃的温度下进行摩擦磨损试验,并记录摩擦因数。在每次试验结束后,将样品冷却至室温,用千分尺在样品表面的四角和中心处各取一个点测量样品厚度,取其算术平均值作为最终的测量值,并通过

图2

式中:V为磨损率,l为样品中心到圆盘旋转轴中心的距离,A为样品摩擦面的面积,n为试验时圆盘的总转数,d1为试验前样品的厚度,d2为试验后样品的厚度,fm为试验过程中样品的总平均摩擦力。

热衰退率可以反映摩擦材料的摩擦因数在高温下的稳定性,可由

式中:ν为摩擦材料的热衰退率,μmax为摩擦材料在摩擦过程中的最大摩擦因数,μ350为350 ℃下的摩擦系数。

各工况下的摩擦磨损试验均重复进行5次,并采用标准差进行误差分析。在摩擦磨损试验结束后,利用Hitachi SU8600 SEM对样品表面的微观形貌进行观察。

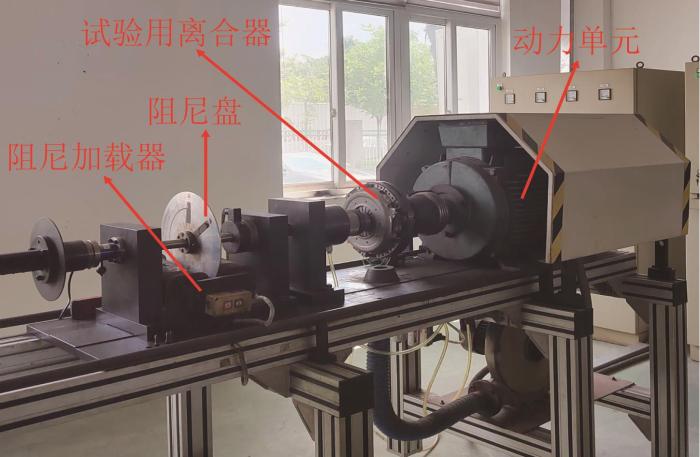

1.2.4 离合器台架试验方法

图3

图4

离合器热衰退台架试验能够比较真实地模拟离合器实际使用情况并测试摩擦片在高温状态下的热衰退情况。试验时具体的磨合条件和试验条件如表1所示。首先,在规定的磨合条件下不间断地进行100次离合来完成磨合,12 h以后,在规定的试验条件下再不间断地进行100次离合而完成试验。记录试验中每次离合后摩擦片的摩擦因数和温度。摩擦因数通过

表1 热衰退试验的磨合条件和试验条件

Table 1

| 试验参数 | 磨合条件 | 试验条件 |

|---|---|---|

| 惯量/(kg·m2) | 1.25 | 3.11 |

| 转速/(r/min) | 1 470 | 1 470 |

| 离合频率/(次/min) | 1 | 2.4 |

| 每次离合的滑摩功/kJ | 12.7 | 37 |

| 每次离合的额定功/(N·m/cm2) | 37 | 106 |

| 平均额定功率负载/(W/cm2) | 0.6 | 4.3 |

| 离合数/次 | 100 | 100 |

式中:μ为摩擦因数;T为摩擦力矩;F为压紧力;Z为摩擦面个数;Rc为当量半径,可通过

式中:r2为摩擦片外半径,r1为摩擦片内半径。

离合器振颤台架试验能够比较真实地模拟离合器实际使用情况并测试摩擦片在不同转速和温度下的自激振颤情况。试验原理为:电动机输出的恒定转速和扭矩通过被试离合器传递到从动部分,并经过固定支架、阻尼系统和传感器等,最后作用于扭振杆。其中电动机连接飞轮和离合器压盘并保持恒定转速,在每次离合的接合过程中,分离机构控压盘的压紧力恒定,使离合器处于半联动状态(滑摩状态),扭振杆末端则固定不动。此时扭振杆在摩擦力矩的激励下发生扭转振颤,通过测量其角速度可得到接合过程的振颤曲线。在分离过程中,则将主动部分与从动部分分离,扭振杆同样会在激励卸载的过程中发生扭转振颤,同时记录其分离过程的振颤曲线。振颤台架测试按照规定的条件共进行60 000次离合,其中50次离合为一个循环,具体的循环条件如表2所示。分别在20 000、60 000次离合后,执行振颤测试程序,即根据金属零件表面温度分为40、60、80、100、120、140 ℃共6个阶段(温度由强制滑磨产生的热量和台架冷却系统共同控制),在60 000次离合后额外增加200 ℃和250 ℃两个温度阶段,每个温度阶段中分别在800、500、200 r/min转速下进行离合,记录对应的振颤曲线,并计算扭振衰减系数。扭振衰减系数是衡量离合器摩擦片抗振颤性能的重要指标,每一次离合中接合和分离过程对应的扭振衰减系数均通过

表2 离合器50次离合的循环条件

Table 2

| 离合数/次 | 每次离合 时间/s | 转速差/ (r/min) | 能量/ kJ |

|---|---|---|---|

| 20 | 10 | 500 | 15 |

| 20 | 10 | 800 | 15 |

| 10 | 10 | 1 000 | 15 |

式中:R为扭振衰减系数,I为转动惯量,A1、A2分别为振颤曲线中除第1个和最后1个波峰外的相邻2个波峰的峰值;Δt为选择的2个相邻波峰的时间差。

2 结果与讨论

2.1 机械性能分析

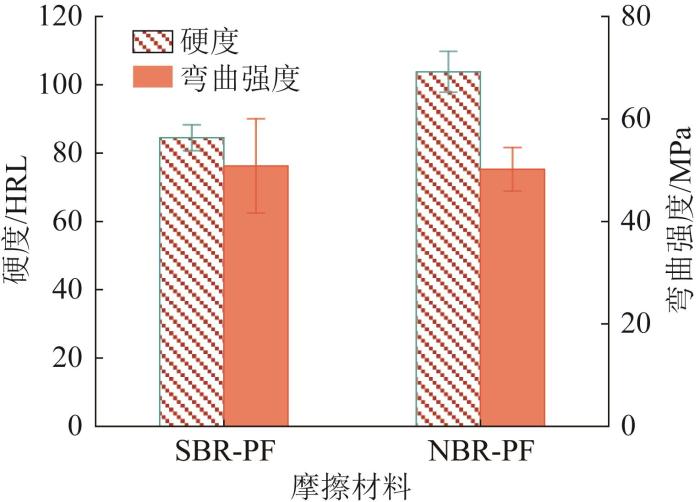

摩擦材料的硬度和弯曲强度如图5所示。由图可知,相比SBR-PF,NBR-PF的硬度提高了22.3%。这可能是因为采用溶胶法制备SBR-PF时,溶剂挥发形成的微孔缺陷削减了材料基体与增强纤维的界面结合强度,采用挤胶法制备NBR-PF是通过高压剪切作用实现无溶剂均匀混合,可以有效减少微孔缺陷,提高材料硬度。两者的弯曲强度则较为接近,都在50 MPa左右,但NBR-PF的标准差比SBR-PF降低了53.9%,表明采用挤胶法能通过减少微孔缺陷提高材料的性能一致性。

图5

2.2 热重分析

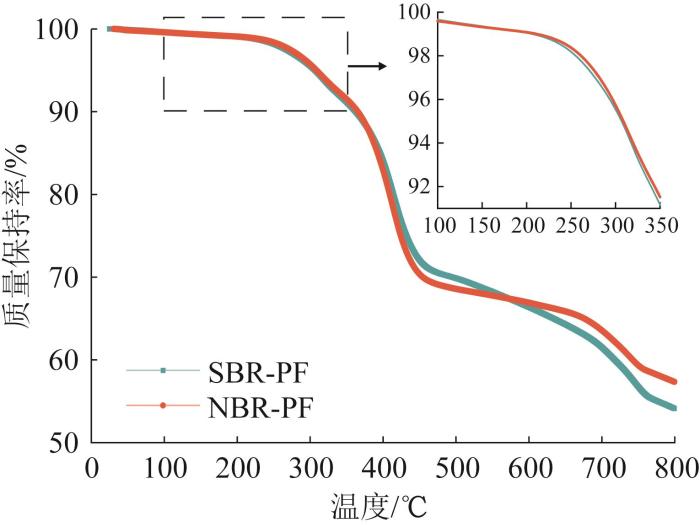

摩擦材料的热重变化曲线如图6所示。整体来看,2种材料呈现相似的质量损失趋势,均在250 ℃左右开始出现较为明显的热分解现象。当温度高于350 ℃时,热分解速度加快,在450 ℃左右时热分解趋缓,而在700 ℃左右时热分解速度再次提高。其中:在200~350 ℃时,NBR-PF的质量损失速度略慢于SBR-PF;在350 ℃时,SBR-PF的质量保持率为91.16%,NBR-PF的质量保持率为91.52%。试验结果表明,在350 ℃以下的温度区间内,NBR-PF的耐高温分解性能略好于SBR-PF。

图6

2.3 摩擦磨损性能分析

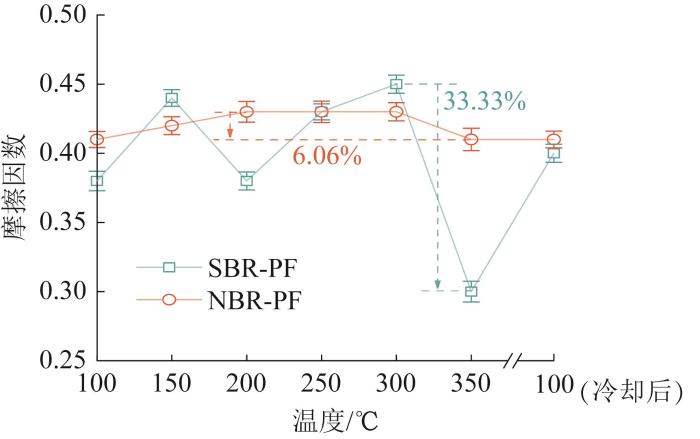

不同温度下摩擦材料的摩擦因数如图7所示。由图可知,SBR-PF的摩擦因数在100~350 ℃的温度区间内波动剧烈,在100 ℃时为0.38,在300 ℃时达到峰值0.45,当温度升至350 ℃时急剧下降至0.30,且在冷却到100 ℃时恢复至0.40。相比之下,NBR-PF表现出较优异的热稳定性,其摩擦因数在100~350 ℃的温度区间内始终维持为0.41~0.43,整体上随着温度的升高呈现而先上升后下降的趋势,在100 ℃时为0.41,在200、250、300 ℃时都保持为最大值0.43,在350 ℃时并没有出现急剧下降,仍维持在0.41。同时,通过计算其热衰退率可知,SBR-PF的热衰退率为33.33%,NBR-PF的热衰退率为6.06%,说明NBR-PF在高温下的稳定性远好于SBR-PF。

图7

图7

不同温度下摩擦材料的摩擦因数

Fig.7

Friction coefficients of friction materials at different temperatures

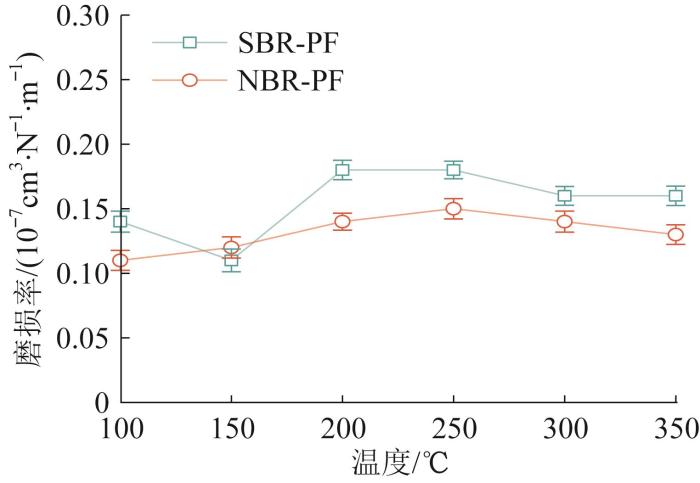

不同温度下摩擦材料的磨损率如图8所示。由图可知:整体上2种材料的磨损率都随着温度的升高呈现先上升后下降的趋势;NBR-PF的磨损率整体低于SBR-PF,只有在150 ℃时较为接近;NBR-PF表现出更好的稳定性,在100~350 ℃的温度区间内其磨损率基本保持为0.11~0.15;SBR-PF的磨损率则在200 ℃时达到峰值。

图8

图8

不同温度下摩擦材料的磨损率

Fig.8

Wear rates of friction materials at different temperatures

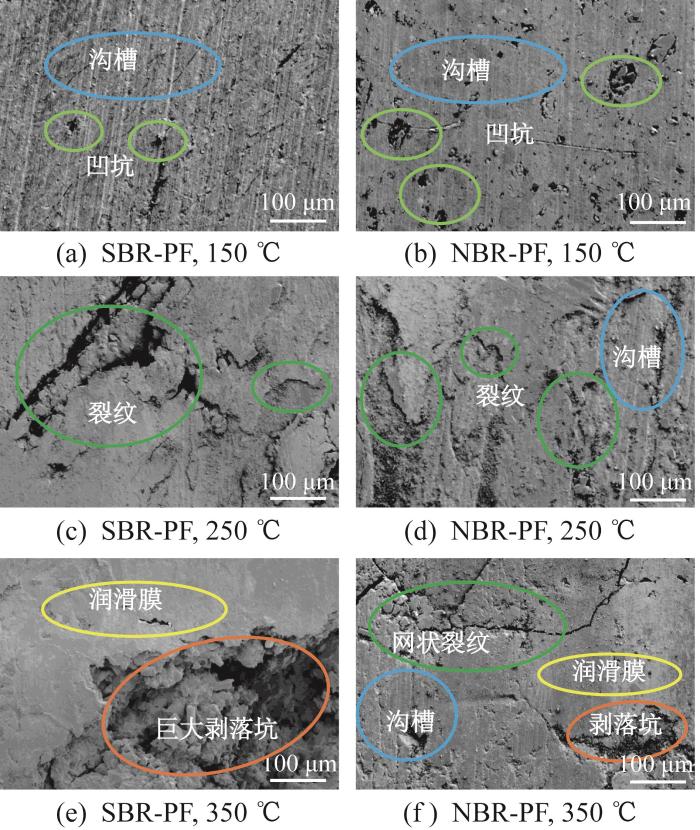

不同温度下摩擦材料样品的SEM图像如图9所示。

图9

图9

不同温度下摩擦材料样品的SEM图像

Fig.9

SEM images of friction material samples at different temperatures

由图9(e)和图9(f)可知,在350 ℃下,SBR-PF表面存在大面积的剥落坑,坑内堆积了破碎颗粒,同时在部分区域有光滑的润滑膜,其磨损机理以氧化磨损为主。这是由于在高温下,丁苯橡胶和酚醛树脂发生了热分解,分子链大量断裂,基体结构崩塌,材料强度急剧下降,从而在机械应力的作用下发生块状剥离而形成了较大的剥落坑,坑内碎屑则是热分解产物与磨损颗粒的混合物。整体而言,SBR-PF在高温下的热降解导致摩擦表面同时出现粗糙区域(凹坑)和光滑区域(润滑膜),最终表现为摩擦因数骤减的热衰退现象。NBR-PF表面存在明显的润滑膜,同时伴随着明显的网状裂纹、较浅的沟槽和较小的剥落坑。这可能是因为NBR-PF通过挤胶法制备,其具有更高的界面结合强度,同时由于氧化作用,在摩擦表面生成了较硬的氧化膜,随后氧化膜在摩擦应力的作用下形成网状裂纹。此时NBR-PF的磨损机理以氧化磨损为主,同时伴随着疲劳磨损和破碎硬质颗粒引发的磨粒磨损,最终表现为微小沟槽、表面裂纹扩展和材料剥落等复合磨损特征。

总体来看,NBR-PF的硬度、稳定性和耐磨性都优于SBR-PF。NBR-PF的硬度相较于SBR-PF提高了22.3%;SBR-PF的摩擦因数在100~350 ℃的温度区间内波动剧烈,其热衰退率为33.33%;NBR-PF的摩擦因数在100~350 ℃的温度区间内始终保持为0.41~0.43,其热衰退率为6.06%。同时,2种样品的磨损率整体上都随着温度的升高呈现先上升后下降的趋势,并且NBR-PF的磨损率整体低于SBR-PF,其具有更好的耐磨性。这一方面是因为溶胶法和挤胶法制备工艺的差异,NBR-PF中丁腈橡胶与酚醛树脂可以更均匀地共混,有效减少了微孔缺陷,提高了界面结合强度;另一方面是因为丁腈橡胶本身具有更高的硬度、更好的耐热性和更强的极性特性。由图1所示的分子结构可以看出,丁腈橡胶分子链中含有强极性氰基(—CN),能够和酚醛树脂的羟基(—OH)发生化学接枝反应,这有助于提高摩擦材料的界面结合强度和综合性能。相较之下,丁苯橡胶主要通过物理共混分散在酚醛树脂基体中,形成了橡胶颗粒为分散相、树脂为连续相的“海-岛”结构,虽然可以提高摩擦材料的韧性,但其本身的非极性特性和较差的耐热性限制了摩擦性能的提高。从磨损机理来看,随着温度升高,2种材料都从磨粒磨损逐步演变为氧化磨损与疲劳磨损的复合作用,SBR-PF的表面特征呈现“深沟槽—深裂纹—大剥落坑”的演化规律,NBR-PF的表面特征呈现“浅划痕—疲劳裂纹、深沟槽—网状裂纹、剥落坑”的演化规律。

2.4 抗热衰退性能和抗振颤性能分析

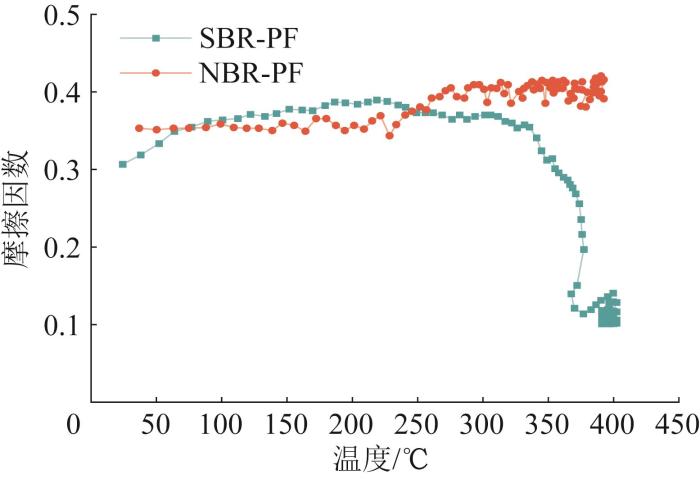

摩擦材料样品的热衰退试验结果如图10所示。由图可知,随着温度升高,SBR-PF的摩擦因数整体上呈现先上升后下降的趋势,在200 °C左右达到峰值,约为0.4,在330 °C左右开始急剧下降,在380 °C左右下降到0.2以下,最后趋于稳定,接近0.1;NBR-PF的摩擦因数表现出优异的热稳定性,在低温和中温阶段,接近0.35,随后在270 °C左右上升至0.4并趋于稳定,在400 ℃时都未衰减到0.2以下。

图10

图10

摩擦材料样品热衰退试验结果

Fig.10

Results of heat fade test of friction material samples

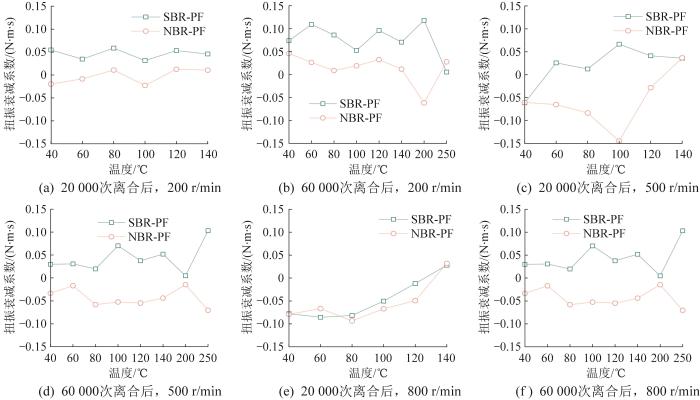

振颤试验在设定怠速工况下进行。在不同的温度区间内模拟汽车起步,并测量从动盘总成在滑磨阶段的扭振,并计算扭振衰减系数,来判断该摩擦片装车时是否会产生振颤现象。摩擦材料样品的振颤试验结果如图11所示。由图可知,在200 r/min和500 r/min转速下,NBR-PF的扭振衰减系数都明显低于SBR-PF,在800 r/min转速下,两者的扭振衰减系数较接近。

图11

依据3102标准,20 000个循环后,在500 r/min和800 r/min转速下的平均扭振衰减系数不大于0.05 N·m·s为合格,在500 r/min转速下的最大扭振衰减系数不大于0.1 N·m·s为合格。当摩擦材料的扭振衰减系数大于该标准值时,系统的振幅会逐渐增大,振动加剧;当扭振衰减系数小于该标准值时,系统的振幅逐渐衰减,振动会消失;当摩擦材料的扭振衰减系数小于零时,则其对振颤有明显的衰减作用。

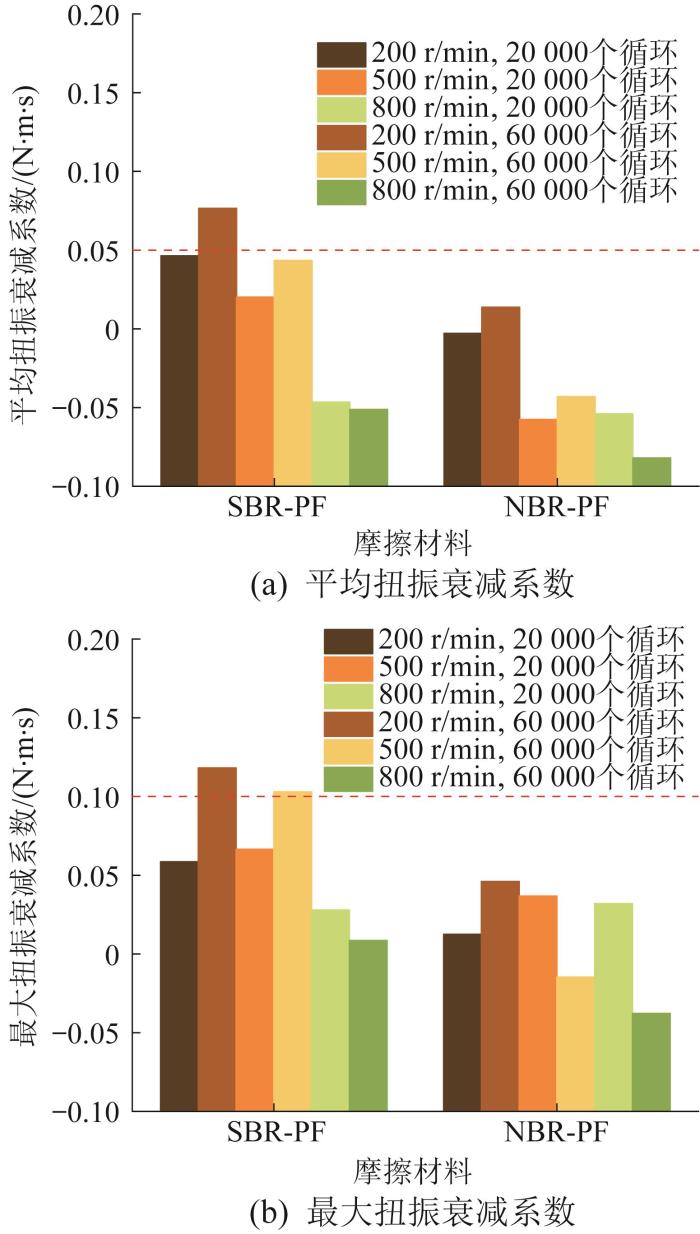

不同工况下摩擦材料样品的平均扭振衰减系数和最大扭振衰减系数如图12所示。由图可知:SBR-PF的平均扭振衰减系数在200 r/min转速下超过了标准值,最大扭振衰减系数在200 r/min和500 r/min转速下都超过了标准值,说明SBR-PF在低转速时有振动加剧的可能,抗振颤性能较差;NBR-PF在不同工况下的平均扭振衰减系数和最大扭振衰减系数都低于标准值,同时小于SBR-PF,说明NBR-PF具有更加优异和稳定的抗振颤性能。

图12

图12

不同工况下摩擦材料样品的平均扭振衰减系数和最大扭振衰减系数

Fig.12

Average torsional vibration attenuation coefficients and maximum torsional vibration attenuation coefficients of friction material samples under different operation conditions

3 结 论

作者分别用传统溶胶法和新型挤胶法制备了SBR-PF和NBR-PF两种摩擦材料样品,并通过摩擦磨损试验研究了样品在不同温度下的摩擦性能;结合SEM观察,分析了样品的磨损机理;在离合器台架上进行了热衰退试验和振颤试验,研究了样品在标准试验条件下的抗热衰退性能和抗振颤性能。结果表明,NBR-PF的机械性能、摩擦性能、抗热衰退性能和抗振颤性能都优于SBR-PF。具体结论如下:

1)NBR-PF的硬度相较SBR-PF提高了22.3%,弯曲强度则相差不大;

2)通过摩擦磨损试验可知,SBR-PF的摩擦因数在100~350 ℃的温度区间内波动剧烈,其热衰退率为33.33%;NBR-PF的摩擦因数在100~350 ℃的温度区间内始终保持为0.41~0.43,其热衰退率为6.06%,NBR-PF在高温下的稳定性远高于SBR-PF。2种样品的磨损率整体上都随着温度的升高呈现先上升后下降的趋势,NBR-PF的磨损率整体低于SBR-PF,其具有更好的耐磨性。两者在不同温度下的磨损机理有所区别。随着温度升高,2种样品的磨损机理从磨粒磨损都逐步演变为氧化磨损与疲劳磨损的复合作用,SBR-PF的表面特征呈现“深沟槽—深裂纹—大剥落坑”的演化规律,NBR-PF的表面特征呈现“浅划痕—疲劳裂纹、深沟槽—网状裂纹、剥落坑”的演化规律。

3)在热衰退台架试验中,SBR-PF的摩擦因数在330 °C左右开始急剧下降,380 °C左右下降到0.2以下;NBR-PF的摩擦因数则表现出优异的热稳定性,摩擦系数在400 ℃都未衰减到0.2以下。这进一步表明了NBR-PF具有优异的抗热衰退能力和稳定性。

4)在振颤台架试验中,在200 r/min和500 r/min转速下,NBR-PF的扭振衰减系数均明显低于SBR-PF,在800 r/min转速下,两者的扭振衰减系数较接近。SBR-PF的平均扭振衰减系数在200 r/min转速下超过了标准值,最大扭振衰减系数则在200 r/min和500 r/min转速下都超过了标准值。NBR-PF在各试验工况下的平均扭振衰减系数和最大扭振衰减系数都小于SBR-PF,并且低于标准值,表明NBR-PF具有更加优异和稳定的抗振颤性能。

参考文献

Influence of modified phenolic resins on the fade and recovery behavior of friction materials

[J].

Friction composites: traditions and new solutions (review). Part 2. Composite materials

[J].

Analysis of friction materials and technologies developed to make brake shoes for heavily loaded brake systems with disks made of a ceramic composite

[J].

A review on the research progress of nano organic friction materials

[J].

Review on the friction and wear of brake materials

[J].

The effect of nanocarbon inclusion on mechanical, tribological, and thermal properties of phenolic resin-based composites: an overview

[J].

Review of automotive brake lining materials and their tribological properties

[J].

Wear behavior of asbestos-free eco-friendly composites for automobile brake materials

[J].

Influence of various cashew friction dusts on the fade and recovery characteristics of non-asbestos copper free brake friction composites

[J].

Effect of several modifiers on the mechanical and tribological properties of phenol formaldehyde resin

[J].

Investigation about tribological behavior of ABS and PC-ABS polymers coated with graphene

[J].

Recovery of polyimide waste film by mechanical method to improve the heat fade resistance of BPR matrix friction composites

[J].

Tribological characteristics of binder resins for brake friction materials at elevated temperatures

[J].

六钛酸钾晶须增强汽车干式离合器摩擦片的热衰退和振颤特性

[J].

Thermal degradation and judder characteristics of the friction facing for automobile dry clutch enhanced by potassium hexatitanate whisker

[J].

树脂基复合材料摩擦片摩擦学性能研究

[J].

Tribological properties of resin matrix composites

[J].

中重型车辆离合器摩擦副材料的高温摩擦磨损性能

[J].

Friction and wear properties for clutch friction materials in medium-heavy-duty vehicle at high temperature

[J].

Performance of friction materials based on variation in nature of organic fibres Part Ⅱ. Optimisation by balancing and ranking using multiple criteria decision model (MCDM)

[J].

Fade performance prediction of automotive friction materials by means of artificial neural networks

[J].

Study of the judder characteristics of friction material for an automobile clutch and test verification

[J].

有机复合摩擦材料的成分优化及其对摩擦性能的影响

[J].

Composition optimization of organic composite friction materials and its influence on friction properties

[J].

氯丙烯改性甲阶酚醛树脂的性能

[J].

Properties of allyl chloride modified resole resin

[J].

玄武岩微纤维表面改性增强酚醛树脂复合材料及摩擦性能研究

[D].

Study on surface modification and friction properties of basalt microfiber reinforced phenolic resin composites

[D].

碳酸钙晶须含量对橡胶基摩擦材料性能的影响

[J].

Effect of calcium carbonate whisker content on properties of rubber based friction materials

[J].

Effects of rubber curing ingredients and phenolic-resin on mechanical, thermal, and morphological characteristics of rubber/phenolic-resin blends

[J].

酚醛摩擦材料研究进展

[J].

Research progress of phenolic friction materials

[J].

The effect of structure on thermal stability and anti-oxidation mechanism of silicone modified phenolic resin

[J].

丁腈橡胶含量对橡胶/树脂双基体摩擦材料性能的影响

[J].

Effect of Nitrile Butadiene Rubber Content on the Performance of Rubber/Resin Matrix Composite Friction Materials

[J].

钼酸铵–丁腈橡胶复合改性酚醛树脂的制备

[J].

Preparation of modified phenolic resin with ammonium molybdate and rubber nitrile

[J].

丁腈橡胶对腰果壳油改性酚醛树脂基摩擦材料性能的影响

[J].

Effect of nitrile rubber on properties of cashew-modified phenolic resin-based friction materials

[J].