考虑轴电流损伤的伺服电机轴承加速寿命试验装置设计

王嘉 , , 1 , 2 , 陈清强 1 , 3 , 张子贤 1 , 2 , 赵一卓 1 , 2 , 张露予 , 1 , 2

1.河北工业大学 智能配用电装备与系统全国重点实验室,天津 300401

2.河北工业大学 电气工程学院,天津 300401

3.河北工业大学 机械工程学院,天津 300401

Design of servo motor bearing accelerated life test device considering shaft current damage

WANG Jia , , 1 , 2 , CHEN Qingqiang 1 , 3 , ZHANG Zixian 1 , 2 , ZHAO Yizhuo 1 , 2 , ZHANG Luyu , 1 , 2

1.State Key Laboratory of Intelligent Power Distribution Equipment and System, Hebei University of Technology, Tianjin 300401, China

2.School of Electrical Engineering, Hebei University of Technology, Tianjin 300401, China

3.School of Mechanical Engineering, Hebei University of Technology, Tianjin 300401, China

通讯作者: 张露予(1989—),女,高级实验师,博士,从事测试技术研究,E-mail: lyzhang2011@hebut.edu.cn

收稿日期: 2025-01-08

修回日期: 2025-03-05

基金资助:

河北省高等教育教学改革研究与实践项目 . 2023GJJG035

Received: 2025-01-08

Revised: 2025-03-05

作者简介 About authors

王 嘉(1988—),女,研究员,博士,从事机器人可靠性测试与评估研究,E-mail:jwangno1@163.com ,https://orcid.org/0000-0002-5909-4895

, E-mail:jwangno1@163.com

摘要

针对当前轴承加速寿命试验装置难以准确还原伺服电机轴承在服役工况下受轴电流损伤、摩擦磨损等因素影响的问题,设计了一种考虑轴电流损伤的伺服电机轴承加速寿命试验装置。该试验装置可以模拟伺服电机轴承在轴电流损伤、摩擦磨损等因素影响下的性能退化过程,同时实时采集并分析相关监测数据,实现对伺服电机轴承性能退化过程的可视化表征。利用该试验装置开展轴电流对轴承的损伤分析试验和基于服役工况的轴承加速寿命试验。结果表明,所设计的试验装置具备准确模拟伺服电机轴承服役工况的功能,可为该类轴承的可靠性研究提供设备支撑与试验条件。

关键词:

加速寿命试验装置 轴电流损伤 轴承 性能退化

Abstract

Aiming at the problem that the current bearing accelerated life test device is difficult to accurately restore the influence of factors such as shaft current damage, friction and wear on servo motor bearings under service conditions, a servo motor bearing accelerated life test device considering shaft current damage is designed. This test device could simulate the performance degradation process of servo motor bearings under the influence of factors such as shaft current damage, friction and wear, while collecting and analyzing relevant monitoring data in real time to realize visual characterization of the performance degradation process of servo motor bearings. The analysis test of bearing damage caused by shaft current and the bearing accelerated life test based on service conditions were carried out by using the test device. The results show that the designed test device has the function of accurately simulating the service conditions of servo motor bearings, which can provide equipment support and test conditions for the reliability research of such bearings.

Keywords:

accelerated life test device shaft current damage bearing performance degradation

本文引用格式

王嘉, 陈清强, 张子贤, 赵一卓, 张露予. 考虑轴电流损伤的伺服电机轴承加速寿命试验装置设计 [J]. 工程设计学报 , 2025, 32(4): 562-568 doi:10.3785/j.issn.1006-754X.2025.05.102

WANG Jia, CHEN Qingqiang, ZHANG Zixian, ZHAO Yizhuo, ZHANG Luyu. Design of servo motor bearing accelerated life test device considering shaft current damage [J]. Chinese Journal of Engineering Design

伺服电机凭借高精度、高稳定性的动力输出特点,被广泛应用于航空航天、医疗和军事等领域[1 -3 ] 。轴承是伺服电机的核心组件之一,起到支承并固定电机轴、降低能量损耗以及保证回转精度的作用。明确伺服电机轴承的性能退化过程,有助于指导技术人员制定合理的运维策略,这对于保障伺服电机平稳高效运行具有十分重要的意义[4 ] 。

加速寿命试验能够在有限测试时间内获取设备的全寿命周期性能退化数据,以指导设备的可靠性提升设计与运维策略制定。现阶段,国内外学者针对轴承提出了多种加速寿命试验方法并开发了相关试验设备[4 -7 ] ,但现有方法主要针对轴承的摩擦磨损、疲劳等性能退化问题。伺服电机内部的轴承在运行过程中,除了会像一般机械设备中的轴承一样因杂质浸入、润滑不良等因素而发生摩擦磨损、疲劳等性能退化外,还会受到轴电流腐蚀作用的影响,从而加剧轴承的性能退化[8 -9 ] 。轴电流损伤是伺服电机轴承常见的损伤形式之一,电机内的共模电压通过寄生电容和电感在电机转子轴上感应产生轴电压,轴电压过大时会击穿轴承的润滑油膜,进而在轴承上形成轴电流并腐蚀轴承金属表面,造成轴电流损伤。因此,为准确分析伺服电机轴承在实际工况下的性能退化规律,有必要开发一种考虑轴电流损伤的加速寿命试验装置。

本文针对当前轴承加速寿命试验装置因无法准确模拟轴电流损伤而导致所采集的数据无法真实还原伺服电机轴承性能退化过程的问题,设计了一种考虑轴电流损伤的加速寿命试验装置。该试验装置不仅能通过伺服电缸(由伺服电机和滚珠丝杠构成)施加可控的径向载荷来模拟服役工况下轴承的摩擦磨损、疲劳等性能退化形式,还可以通过高频电源模拟共模电压对轴承造成的轴电流损伤,进而准确还原伺服电机轴承在服役工况下的性能退化过程。同时,该试验装置在试验过程中还可以实现轴承性能退化数据的实时采集与性能退化趋势的可视化表征,旨在为伺服电机轴承的可靠性分析提供设备支撑。

1 加速寿命试验装置的基本原理与设计

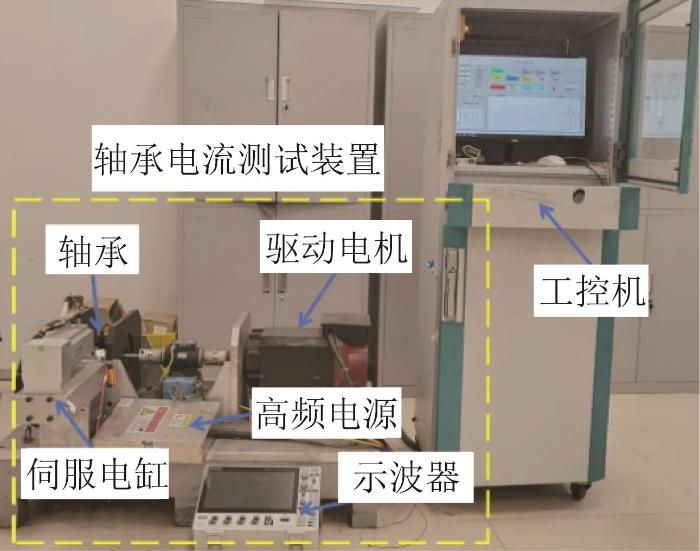

准确模拟多因素耦合影响下轴承的性能退化过程并获取高保真性能退化数据,是伺服电机轴承可靠性分析与性能评估的重要基础。基于此,本文考虑轴电流损伤的影响,设计了图1 所示的伺服电机轴承加速寿命试验装置,其核心组件——轴承电流测试装置的结构组成如图2 所示。该试验装置通过工控机调节伺服电缸和驱动电机来模拟轴承在实际工作环境中的径向负载和转速变化;通过高频电源施加共模电压来模拟轴电流对轴承的损伤。所设计的试验装置可同时模拟伺服电机轴承在服役工况下的摩擦磨损、疲劳等退化过程以及轴电流引起的损伤过程,并能实时采集试验过程中的轴承性能退化数据,以便对伺服电机运行状态进行监测与评估。

图1

图1

伺服电机轴承加速寿命试验装置

Fig.1

Servo motor bearing accelerated life test device

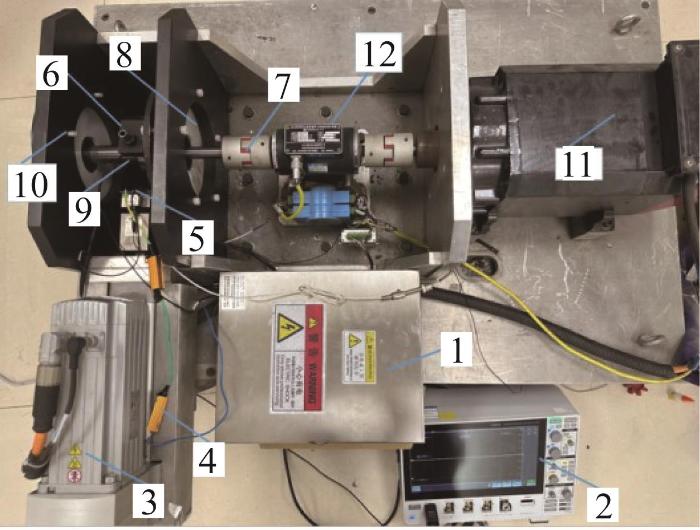

图2

图2

轴承电流测试装置的结构组成

1—高频电源;2—示波器;3—伺服电缸;4—电阻(5 Ω);5—绝缘层加铝箔纸(电源正极);6—碳刷(电源负极);7—绝缘联轴器;8—绝缘盘;9—轴承;10—绝缘螺栓;11—驱动电机;12—转矩转速传感器。

Fig.2

Structure composition of bearing current testing device

该加速寿命试验装置采用模块化设计,主要由驱动模块、径向负载模块、电负载模块、数据采集模块和控制模块五部分组成。各模块的具体参数及功能如下。

驱动模块由伺服驱动器和驱动电机组成。其中:伺服驱动器的型号为BKSC-47P5GS1B-T,额定功率为7.5 kW,额定转速为3 000 r/min,最高转速为5 000 r/min,额定使用温度为-10~45 ℃,额定使用相对湿度不超过95%;驱动电机采用Z18-47P5GB15-60M3G-N00伺服电机,其额定功率为7.5 kW,额定转速为1 500 r/min,最高转速为6 000 r/min。驱动模块可对交流感应伺服电机和交流变频电机的位置、转速、加速度及输出转矩进行精确控制。

径向负载模块采用德国FESTO公司生产的伺服电缸。该伺服电缸利用内置的伺服电机驱动滚珠丝杠,带动活塞杆作直线运动,进而通过直接接触的方式对轴承施加径向载荷,最高可施加20 kN的径向载荷,控制精度可达1 N。伺服电缸的重复定位精度在±5 μm 以内,可确保活塞杆在多次重复运行操作中能够精准地返回到同一目标位置。活塞杆的最大行程为100 mm。内置伺服电机的额定加速度和额定减速度分别可达5 m/s²和3 m/s²,可通过快速调整活塞杆的运动来准确模拟伺服电缸所输出径向载荷的变化情况。同时,通过压力传感器实时采集伺服电缸对轴承施加的径向载荷值。

电负载模块作为试验装置的核心部分,用于模拟伺服电机中轴电流的产生及其对轴承的损伤效应。由于伺服电机变频调速系统中的电力电子器件在开断过程中易产生高频共模电压[10 ] ,该电压会通过寄生电容传递到轴承上并形成轴电流。为此,采用KYAJ-22H-10V5AM10KH高频电源作为共模电压源,以模拟高频共模电压,其输出电压频率设为10 kHz,额定输入交流电压为220 V,额定输出交流电压为10 V,额定输出交流电流为5 A。参考文献[11 ]中三电平逆变器的电压空间矢量控制算法,通过调制脉冲宽度来模拟轴承局部放电时的瞬态电流冲击。由于轴承润滑油膜具有一定的介电强度,高频电压需达到或超过该强度才能形成轴电流,进而模拟损伤效应。为此,调整高频电源的输出电压幅值,结合实时监测的轴电压数据,分析轴承润滑油膜在不同转速下的击穿特性,以验证电负载模块对轴电流损伤模拟的准确性。为确保轴电流能沿预定路径流动,避免旁路效应,利用绝缘层阻断旁路电流,并通过碳刷等组件引导电流沿预定路径流动。此外,高频电源的输出电压、频率等参数均可实时调整,以便根据试验需求模拟不同服役工况下的轴电流损伤效应,从而增强试验的灵活性和普适性。

试验装置的数据采集模块集成了各种高精度传感器,包括压电式加速度传感器、铂电阻温度传感器、转矩转速传感器和示波器。其中:压电式加速度传感器的型号为1A312E,可采集轴承发生摩擦磨损后的振动信号,便于后续的故障特征分析;铂电阻温度传感器的型号为WZPT-01-3P-PT100,用于实时监测轴承的温度;转矩转速传感器的型号为JN338,其转矩量程为30 N·m,转速量程为18 000 r/min,可实时读取负载端的转矩和转速信息;示波器的型号为DL850E-03,采样频率为每秒采集100个数据点,可读取轴承内圈滚道与外圈滚道之间的轴电压,用于分析轴电压的击穿情况。

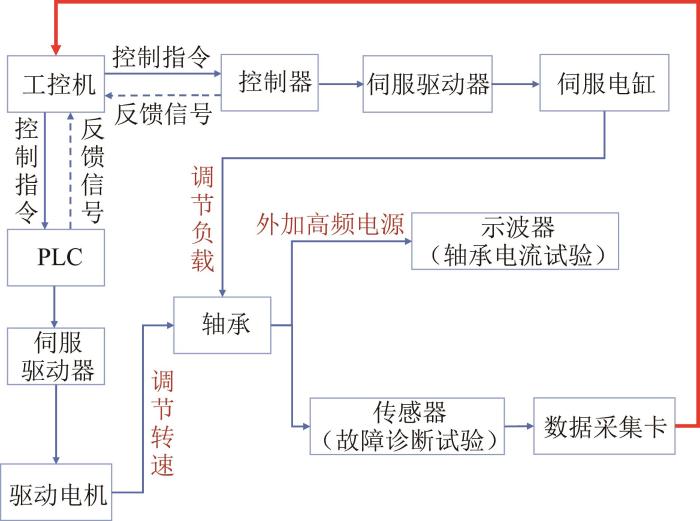

试验装置的控制模块采用型号为IPC-610L的研华工控机,其内存为2 GB,硬盘存储容量为500 GB。工控机选用LabVIEW软件作为开发工具,可对数据采集卡获取的传感器数据进行存储与分析。控制模块的运行原理如图3 所示。工控机通过控制伺服驱动器来操控伺服电缸,进而对轴承所受的径向载荷进行调节;同时,工控机对PLC(programmable logic controller,可编程逻辑控制器)发出控制信号,以实现对驱动电机转速的调节。试验装置具有过载、过压等自我保护功能,可避免因技术人员操作不当而造成人身伤害和经济损失。

图3

图3

控制模块运行原理

Fig.3

Operation principle of control module

2 加速寿命试验装置的应用

本文被试轴承选用NSK6007ZZ滚动轴承,其基本参数如表1 所示。基于所设计的加速寿命试验装置,首先开展轴电流对轴承的损伤分析试验,通过获取轴电压击穿数据来探究轴电流的产生过程及其损伤特性,进而验证该试验装置对轴电流损伤模拟的准确性;随后,开展基于服役工况下轴电流损伤、摩擦磨损等综合因素影响的轴承加速寿命试验,以验证该试验装置对轴承真实服役工况模拟的准确性。

2.1 轴电流对轴承的损伤分析试验

试验装置以对轴承产生损伤最严重的电火花加工(electrical discharge machining, EDM)轴电流为对象[12 ] ,模拟其对轴承的损伤过程。

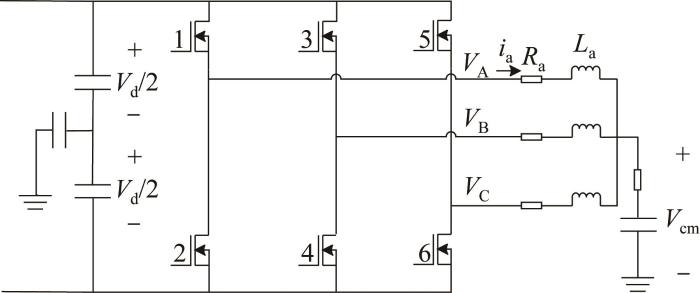

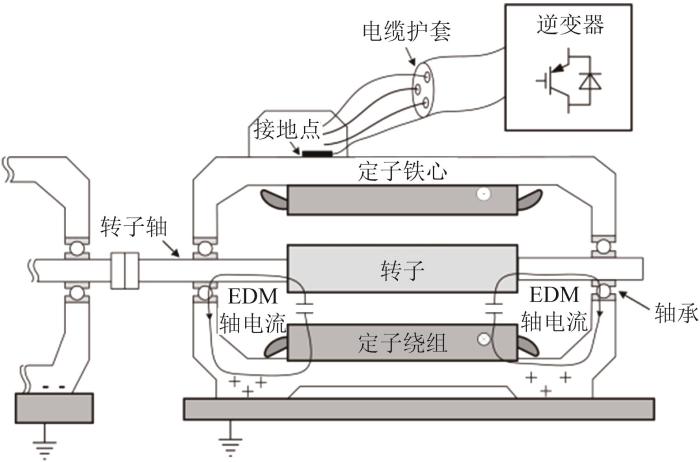

伺服电机中的三相逆变器通过开关器件的周期性通断控制,将直流电压转换为三相交流电压。然而,在实际应用中,开关器件频繁切换时开关动作易产生不同步状态,同时交流电源端电感在器件开关瞬间会产生瞬态电压,进一步加重三相电压的不平衡状态。这种电压不平衡状态将会导致三相电源输出端产生阶梯状共模电压,如图4 所示。共模电压可表示为:

V c m = V A + V B + V C 3 (1)

式中:V cm 为共模电压,V A 、V B 、V C 为逆变器三相输出电压。

图4

图4

共模电压产生原理

Fig.4

Generation principle of common mode voltage

当产生共模电压后,共模电压会在电机转子轴上感应产生较高的轴电压。当轴电压增大到超过轴承润滑油膜的电压阈值时,将击穿轴承润滑油膜,进而在轴承上产生EDM轴电流。EDM轴电流的传递路径如图5 所示。

图5

图5

EDM 轴电流传递路径

Fig.5

Transmission path of EDM shaft current

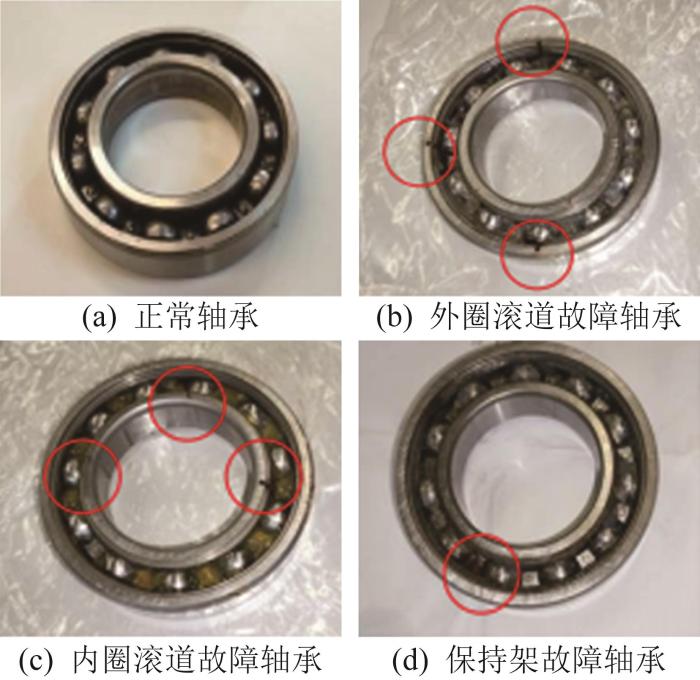

EDM轴电流会熔化轴承滚道表面金属,致使轴承内壁产生凹坑或凹槽,进而导致轴承振动加剧,引发轴承的早期故障[13 -14 ] ,如图6 所示。在明确轴电流的产生与损伤机理后,基于本文所设计的试验装置模拟轴电流对轴承的损伤过程。

图6

图6

轴承内圈滚道轴电流损伤

Fig.6

Damage of bearing inner raceway caused by shaft current

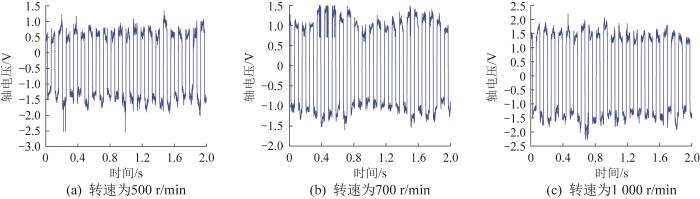

基于图1 所示的试验装置,利用高频电源对轴承施加高频共模电压,以模拟开关器件频繁切换引起的瞬态电压。为更真实地模拟轴电流损伤在实际应用中的复杂性,利用工控机将驱动电机转速分别设置为500、700、1 000 r/min,以分析不同转速下轴电压的击穿情况(2 s内)。在试验过程中,利用示波器记录采集的轴电压数据。不同转速下的轴电压数据如图7 所示。

图7

图7

不同转速下的轴电压数据

Fig.7

Shaft voltage data at different rotational speeds

由图7 可以看出,利用高频电源对轴承施加高频共模电压时,轴电压会发生明显的击穿现象,进而引发轴电流。同时,随着轴承转速的增大,轴电压击穿现象会更加明显,导致轴电流产生得更加频繁。结果表明,该试验装置具备准确模拟轴电压击穿润滑油膜并引发轴电流损伤的功能,这可为获取考虑轴电流损伤的轴承性能退化数据提供技术保障。

2.2 基于服役工况的轴承加速寿命试验

在伺服电机运行过程中,轴承作为关键部件,在长期受到轴电流损伤及正常摩擦磨损、疲劳等因素的影响下,其性能会逐步退化并产生局部缺陷,进而无法保持受力平衡状态,引发剧烈振动,这会严重影响伺服电机的稳定运行。

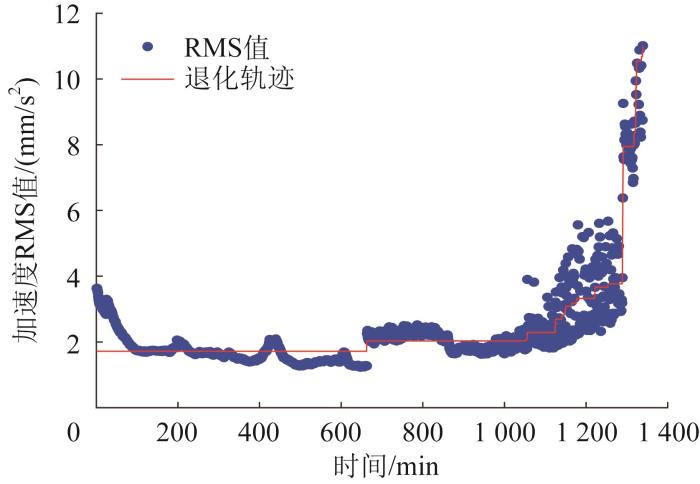

基于此,利用试验装置模拟考虑轴电流损伤的轴承真实服役工况,开展轴承加速寿命试验。设置驱动电机的转速为2 000 r/min,伺服电缸对轴承施加的径向载荷为10 kN,高频电源电压幅值和频率分别为12 V和10 kHz,以模拟真实服役工况下轴电流损伤和摩擦磨损、疲劳共同作用所导致的轴承性能退化过程。在试验过程中,利用压电式加速度传感器实时采集轴承的振动信号,以获取轴承的性能退化数据,其可视化表征结果如图8 所示。图中:散点表示在试验过程中实际测得的不同时刻下振动信号的RMS(root mean square,均方根)值,RMS值可衡量振动信号的波动情况;折线表示通过保序回归法提取的性能退化轨迹,该方法可有效平滑数据,突出振动信号RMS值随时间的总体变化趋势。

图8

图8

轴承性能退化过程的可视化表征结果

Fig.8

Visual characterization result of bearing performance degration proces

由图8 可以看出,在前600 min内,轴承振动信号的RMS值相对较低且平稳波动,说明轴承运行稳定,未出现明显的性能退化迹象。在600—1 200 min内,因受到轴电流损伤及摩擦磨损、疲劳等因素的影响,轴承振动信号的RMS值逐渐增大且波动幅度增大,说明轴承的性能开始明显退化;1 200 min之后,轴承振动信号的RMS值迅速增大,表明此时轴承的性能退化严重,已接近失效状态。

因性能退化而产生不同类型故障的轴承如图9 所示。通过对故障轴承的振动信号进行频域分析,进一步评估试验装置准确模拟轴承因性能退化而产生典型故障的能力。

图9

图9

试验用轴承

Fig.9

Test bearing

轴承的外圈滚道、内圈滚道、保持架故障频率可分别通过以下公式进行计算[15 ] :

f O F = n B 2 f r 1 - d D c o s φ (2)

f I F = n B 2 f r 1 + d D c o s φ (3)

f C F = 1 2 f r 1 - d D c o s φ (4)

式中:f OF 、f IF 、f CF 分别为外圈滚道、内圈滚道、保持架的故障频率,f r 为内圈滚道的旋转频率,n B 为滚珠数量,φ 为滚珠与滚道的接触角,d 为滚珠直径,D 为轴承节径。

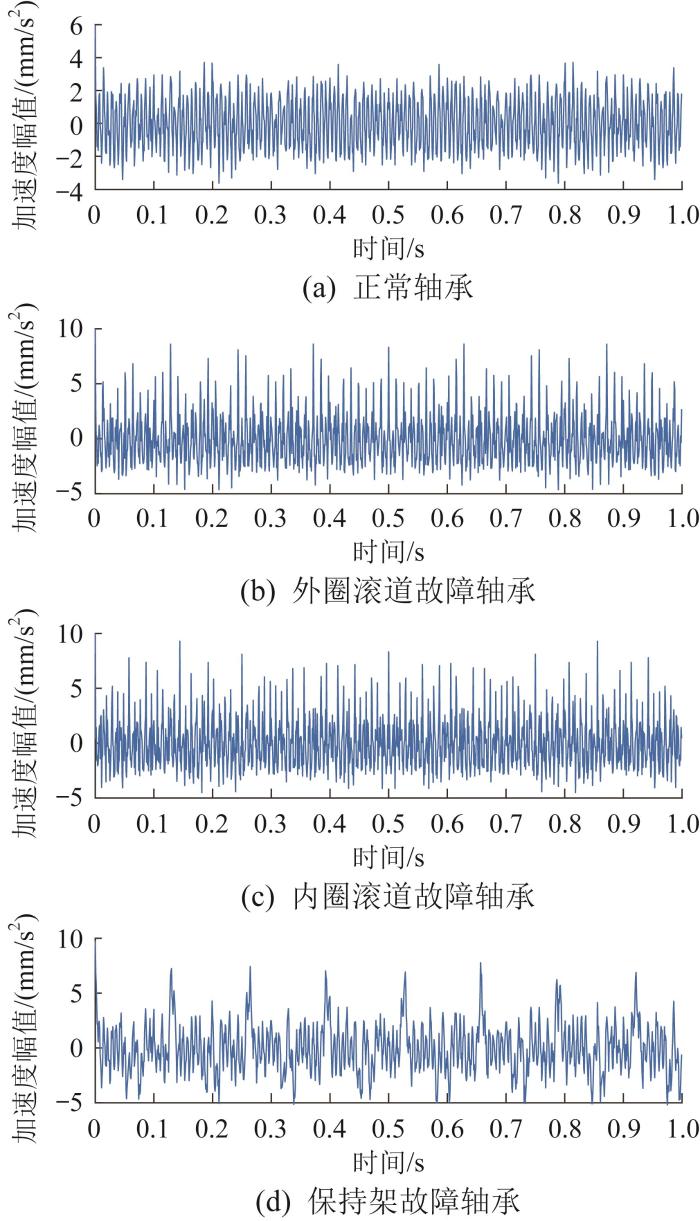

利用工控机调节驱动电机转速,将轴承转速设置为2 000 r/min,同时通过调节伺服电缸来施加轴承径向载荷,大小为1 kN。随后,利用压电式加速度传感器以10 kHz的采样频率采集轴承的振动信号。图10 所示为1 s内各类轴承的原始振动信号时域图。由图10 可以看出,正常轴承的振动信号较为平滑且有规律,趋近于周期振动,而不同故障轴承的振动信号均会出现不同程度的周期性冲击峰值,可直观地反映出轴承因性能退化而产生的内部结构异常变化。

图10

图10

轴承的原始振动信号时域图

Fig.10

Time-domain diagram of original vibration signal of bearing

随后,将上述4种轴承的原始振动信号分别进行傅里叶变换处理,得到相应的频域图,如图11 所示。基于表1 中的轴承参数和式(2)至(4),计算得到轴承外圈滚道的故障频率为76.54 Hz,内圈滚道的故障频率为106.79 Hz,保持架的故障频率为6.95 Hz。观察图11 可以发现,相较于正常轴承的频谱图,不同故障轴承的频谱图在各自对应的一阶故障频率、二阶故障频率的等倍频位置处均清晰地呈现出较为明显的峰值,由此可以判断轴承的外圈滚道、内圈滚道和保持架是否发生故障。结果表明,所设计的试验装置可准确模拟伺服电机轴承的真实服役工况,且能够模拟真实服役工况下轴承因性能退化而产生的典型故障。

图11

图11

轴承的原始振动信号频域图

Fig.11

Frequency domain diagram of original vibration signal of bearing

3 结 语

本文研制了一种考虑轴电流损伤的伺服电机轴承加速寿命试验装置。通过高频电源来模拟高频共模电压,以对轴承施加轴电流。同时,开展了轴电流对轴承的损伤分析试验以及基于服役工况的轴承加速寿命试验。结果表明,所设计的试验装置能够准确模拟真实服役工况下伺服电机轴承的性能退化过程,这可为高校学生及科研工作者提供获取高质量轴承性能退化数据的试验工具,以便开展更为复杂深入的轴承加速寿命研究。

参考文献

View Option

[1]

周玉松 , 陈旭东 , 程放 , 等 直流伺服电机不确定性系统鲁棒控制器研究

[J]. 工程设计学报 , 2015 , 22 (6 ): 589 -595 , 601 .

[本文引用: 1]

ZHOU Y S CHEN X D CHENG F et al Robust controller design of DC servo motor uncertainty system

[J]. Chinese Journal of Engineering Design , 2015 , 22 (6 ): 589 -595 , 601 .

[本文引用: 1]

[2]

杨新颖 伺服电机控制技术的应用及发展趋向分析

[J]. 现代制造技术与装备 , 2019 , 55 (5 ): 91 -92 .

YANG X Y Application and development trend analysis of servo motor control technology

[J]. Modern Manufacturing Technology and Equipment , 2019 , 55 (5 ): 91 -92 .

[3]

聂挺 , 王文格 , 戴俊良 负载动态特性对伺服电机跟随性能影响研究

[J]. 工程设计学报 , 2013 , 20 (4 ): 309 -314 .

[本文引用: 1]

NIE T WANG W G DAI J L Research on influence of the characteristics of dynamic load on servo motor's following performance

[J]. Chinese Journal of Engineering Design , 2013 , 20 (4 ): 309 -314 .

[本文引用: 1]

[4]

李军星 , 高锐 , 邱明 , 等 考虑动态时变载荷的滚动轴承可靠性寿命评估方法

[J]. 工程设计学报 , 2024 , 31 (4 ): 420 -427 .

[本文引用: 2]

LI J X GAO R QIU M et al Reliability life evaluation method of rolling bearing considering dynamic time-varying loads

[J]. Chinese Journal of Engineering Design , 2024 , 31 (4 ): 420 -427 .

[本文引用: 2]

[5]

杨黎凯 , 张来斌 , 何仁洋 , 等 基于BT-TVPF的变转速下轴承剩余寿命预测方法

[J]. 机电工程 , 2025 , 42 (6 ): 1118 -1125 .

YANG L K ZHANG L B HE R Y et al Remaining useful life prediction method of bearings under variable speeds based on BT-TVPF

[J]. Journal of Mechanical & Electrical Engineering , 2025 , 42 (6 ): 1118 -1125 .

[6]

卢建军 , 邱明 , 李迎春 自润滑向心关节轴承加速寿命试验及寿命分析

[J]. 机械传动 , 2016 , 40 (10 ): 105 -109 , 126 .

LU J J QIU M LI Y C Accelerated life test and life analysis of self-lubricating radial spherical plain bearing

[J]. Journal of Mechanical Transmission , 2016 , 40 (10 ): 105 -109 , 126 .

[7]

雷群 , 张翰乾 , 郭伟科 , 等 基于加速寿命的机床主轴轴承寿命研究

[J]. 机电工程技术 , 2019 , 48 (8 ): 9 -11 , 80 .

[本文引用: 1]

LEI Q ZHANG H Q GUO W K et al Research on bearing life of machine tool spindle based on HALT

[J]. Mechanical & Electrical Engineering Technology , 2019 , 48 (8 ): 9 -11 , 80 .

[本文引用: 1]

[8]

李小彭 , 苏晶 , 徐金池 , 等 轴电流损伤球轴承的载荷分布和刚度变化分析

[J]. 振动与冲击 , 2023 , 42 (9 ): 68 -76 .

[本文引用: 1]

LI X P SU J XU J C et al Load distribution and stiffness change of ball bearing damaged by shaft current

[J]. Journal of Vibration and Shock , 2023 , 42 (9 ): 68 -76 .

[本文引用: 1]

[9]

迟连强 , 张殿海 , 赵俊清 , 等 旋转电机轴承电蚀损伤机理与缓解措施研究进展

[J]. 电工技术学报 , 2024 , 39 (20 ): 6409 -6430 .

[本文引用: 1]

CHI L Q ZHANG D H ZHAO J Q et al Research progress on the mechanism and mitigation measure of electrical corrosion damage in rotating motor bearings

[J]. Transactions of China Electrotechnical Society , 2024 , 39 (20 ): 6409 -6430 .

[本文引用: 1]

[10]

王芹芹 , 刘瑞芳 , 任雪娇 基于多物理场分析的电机轴承放电击穿

[J]. 电工技术学报 , 2020 , 35 (20 ): 4251 -4257 .

[本文引用: 1]

WANG Q Q LIU R F REN X J The motor bearing discharge breakdown based on the multi-physics field analysis

[J]. Transactions of China Electrotechnical Society , 2020 , 35 (20 ): 4251 -4257 .

[本文引用: 1]

[11]

李玥 , 黄孙伟 , 徐川 三电平NPC逆变器中点电压平衡混合调制策略

[J]. 计算机应用与软件 , 2021 , 38 (2 ): 85 -92 .

[本文引用: 1]

LI Y HUANG S W XU C Three-level NPC inverter midpoint voltage balance hybrid modulation strategy

[J]. Computer Applications and Software , 2021 , 38 (2 ): 85 -92 .

[本文引用: 1]

[12]

PLAZENET T BOILEAU T CAIRONI C et al A comprehensive study on shaft voltages and bearing currents in rotating machines

[J]. IEEE Transactions on Industry Applications , 2018 , 54 (4 ): 3749 -3759 .

[本文引用: 1]

[13]

BINDER A MUETZE A Scaling effects of inverter-induced bearing currents in AC machines

[J]. IEEE Transactions on Industry Applications , 2008 , 44 (3 ): 769 -776 .

[本文引用: 1]

[14]

COLLIN R YOKOCHI A VON JOUANNE A EDM damage assessment and lifetime prediction of motor bearings driven by PWM inverters

[C]//2022 IEEE Energy Conversion Congress and Exposition . Detroit, MI, Oct . 9 -13 , 2022 .

[本文引用: 1]

[15]

杨国安 机械设备故障诊断实用技术 [M]. 北京 : 中国石化出版社 , 2007 : 244 -245 .

DOI:10.3785/j.issn.1006-754X.2025.05.102

URL

[本文引用: 1]

YANG G A Practical technology of mechanical equipment fault diagnosis [M]. Beijing : China Petrochemical Press , 2007 : 244 -245 .

DOI:10.3785/j.issn.1006-754X.2025.05.102

URL

[本文引用: 1]

本文链接:

DOI:10.3785/j.issn.1006-754X.2025.05.102

URL

[本文引用: 1]

URL

[本文引用: 1]

WANG J CHEN Q Q ZHANG Z X et al Design of servo motor bearing accelerated life test device considering shaft current damage

[J]. Chinese Journal of Engineering Design , 2025 , 32 (4 ): 562 -568 .

DOI:10.3785/j.issn.1006-754X.2025.05.102

URL

[本文引用: 1]

直流伺服电机不确定性系统鲁棒控制器研究

1

2015

... 伺服电机凭借高精度、高稳定性的动力输出特点,被广泛应用于航空航天、医疗和军事等领域[1 -3 ] .轴承是伺服电机的核心组件之一,起到支承并固定电机轴、降低能量损耗以及保证回转精度的作用.明确伺服电机轴承的性能退化过程,有助于指导技术人员制定合理的运维策略,这对于保障伺服电机平稳高效运行具有十分重要的意义[4 ] . ...

直流伺服电机不确定性系统鲁棒控制器研究

1

2015

... 伺服电机凭借高精度、高稳定性的动力输出特点,被广泛应用于航空航天、医疗和军事等领域[1 -3 ] .轴承是伺服电机的核心组件之一,起到支承并固定电机轴、降低能量损耗以及保证回转精度的作用.明确伺服电机轴承的性能退化过程,有助于指导技术人员制定合理的运维策略,这对于保障伺服电机平稳高效运行具有十分重要的意义[4 ] . ...

伺服电机控制技术的应用及发展趋向分析

0

2019

伺服电机控制技术的应用及发展趋向分析

0

2019

负载动态特性对伺服电机跟随性能影响研究

1

2013

... 伺服电机凭借高精度、高稳定性的动力输出特点,被广泛应用于航空航天、医疗和军事等领域[1 -3 ] .轴承是伺服电机的核心组件之一,起到支承并固定电机轴、降低能量损耗以及保证回转精度的作用.明确伺服电机轴承的性能退化过程,有助于指导技术人员制定合理的运维策略,这对于保障伺服电机平稳高效运行具有十分重要的意义[4 ] . ...

负载动态特性对伺服电机跟随性能影响研究

1

2013

... 伺服电机凭借高精度、高稳定性的动力输出特点,被广泛应用于航空航天、医疗和军事等领域[1 -3 ] .轴承是伺服电机的核心组件之一,起到支承并固定电机轴、降低能量损耗以及保证回转精度的作用.明确伺服电机轴承的性能退化过程,有助于指导技术人员制定合理的运维策略,这对于保障伺服电机平稳高效运行具有十分重要的意义[4 ] . ...

考虑动态时变载荷的滚动轴承可靠性寿命评估方法

2

2024

... 伺服电机凭借高精度、高稳定性的动力输出特点,被广泛应用于航空航天、医疗和军事等领域[1 -3 ] .轴承是伺服电机的核心组件之一,起到支承并固定电机轴、降低能量损耗以及保证回转精度的作用.明确伺服电机轴承的性能退化过程,有助于指导技术人员制定合理的运维策略,这对于保障伺服电机平稳高效运行具有十分重要的意义[4 ] . ...

... 加速寿命试验能够在有限测试时间内获取设备的全寿命周期性能退化数据,以指导设备的可靠性提升设计与运维策略制定.现阶段,国内外学者针对轴承提出了多种加速寿命试验方法并开发了相关试验设备[4 -7 ] ,但现有方法主要针对轴承的摩擦磨损、疲劳等性能退化问题.伺服电机内部的轴承在运行过程中,除了会像一般机械设备中的轴承一样因杂质浸入、润滑不良等因素而发生摩擦磨损、疲劳等性能退化外,还会受到轴电流腐蚀作用的影响,从而加剧轴承的性能退化[8 -9 ] .轴电流损伤是伺服电机轴承常见的损伤形式之一,电机内的共模电压通过寄生电容和电感在电机转子轴上感应产生轴电压,轴电压过大时会击穿轴承的润滑油膜,进而在轴承上形成轴电流并腐蚀轴承金属表面,造成轴电流损伤.因此,为准确分析伺服电机轴承在实际工况下的性能退化规律,有必要开发一种考虑轴电流损伤的加速寿命试验装置. ...

考虑动态时变载荷的滚动轴承可靠性寿命评估方法

2

2024

... 伺服电机凭借高精度、高稳定性的动力输出特点,被广泛应用于航空航天、医疗和军事等领域[1 -3 ] .轴承是伺服电机的核心组件之一,起到支承并固定电机轴、降低能量损耗以及保证回转精度的作用.明确伺服电机轴承的性能退化过程,有助于指导技术人员制定合理的运维策略,这对于保障伺服电机平稳高效运行具有十分重要的意义[4 ] . ...

... 加速寿命试验能够在有限测试时间内获取设备的全寿命周期性能退化数据,以指导设备的可靠性提升设计与运维策略制定.现阶段,国内外学者针对轴承提出了多种加速寿命试验方法并开发了相关试验设备[4 -7 ] ,但现有方法主要针对轴承的摩擦磨损、疲劳等性能退化问题.伺服电机内部的轴承在运行过程中,除了会像一般机械设备中的轴承一样因杂质浸入、润滑不良等因素而发生摩擦磨损、疲劳等性能退化外,还会受到轴电流腐蚀作用的影响,从而加剧轴承的性能退化[8 -9 ] .轴电流损伤是伺服电机轴承常见的损伤形式之一,电机内的共模电压通过寄生电容和电感在电机转子轴上感应产生轴电压,轴电压过大时会击穿轴承的润滑油膜,进而在轴承上形成轴电流并腐蚀轴承金属表面,造成轴电流损伤.因此,为准确分析伺服电机轴承在实际工况下的性能退化规律,有必要开发一种考虑轴电流损伤的加速寿命试验装置. ...

基于BT-TVPF的变转速下轴承剩余寿命预测方法

0

2025

基于BT-TVPF的变转速下轴承剩余寿命预测方法

0

2025

自润滑向心关节轴承加速寿命试验及寿命分析

0

2016

自润滑向心关节轴承加速寿命试验及寿命分析

0

2016

基于加速寿命的机床主轴轴承寿命研究

1

2019

... 加速寿命试验能够在有限测试时间内获取设备的全寿命周期性能退化数据,以指导设备的可靠性提升设计与运维策略制定.现阶段,国内外学者针对轴承提出了多种加速寿命试验方法并开发了相关试验设备[4 -7 ] ,但现有方法主要针对轴承的摩擦磨损、疲劳等性能退化问题.伺服电机内部的轴承在运行过程中,除了会像一般机械设备中的轴承一样因杂质浸入、润滑不良等因素而发生摩擦磨损、疲劳等性能退化外,还会受到轴电流腐蚀作用的影响,从而加剧轴承的性能退化[8 -9 ] .轴电流损伤是伺服电机轴承常见的损伤形式之一,电机内的共模电压通过寄生电容和电感在电机转子轴上感应产生轴电压,轴电压过大时会击穿轴承的润滑油膜,进而在轴承上形成轴电流并腐蚀轴承金属表面,造成轴电流损伤.因此,为准确分析伺服电机轴承在实际工况下的性能退化规律,有必要开发一种考虑轴电流损伤的加速寿命试验装置. ...

基于加速寿命的机床主轴轴承寿命研究

1

2019

... 加速寿命试验能够在有限测试时间内获取设备的全寿命周期性能退化数据,以指导设备的可靠性提升设计与运维策略制定.现阶段,国内外学者针对轴承提出了多种加速寿命试验方法并开发了相关试验设备[4 -7 ] ,但现有方法主要针对轴承的摩擦磨损、疲劳等性能退化问题.伺服电机内部的轴承在运行过程中,除了会像一般机械设备中的轴承一样因杂质浸入、润滑不良等因素而发生摩擦磨损、疲劳等性能退化外,还会受到轴电流腐蚀作用的影响,从而加剧轴承的性能退化[8 -9 ] .轴电流损伤是伺服电机轴承常见的损伤形式之一,电机内的共模电压通过寄生电容和电感在电机转子轴上感应产生轴电压,轴电压过大时会击穿轴承的润滑油膜,进而在轴承上形成轴电流并腐蚀轴承金属表面,造成轴电流损伤.因此,为准确分析伺服电机轴承在实际工况下的性能退化规律,有必要开发一种考虑轴电流损伤的加速寿命试验装置. ...

轴电流损伤球轴承的载荷分布和刚度变化分析

1

2023

... 加速寿命试验能够在有限测试时间内获取设备的全寿命周期性能退化数据,以指导设备的可靠性提升设计与运维策略制定.现阶段,国内外学者针对轴承提出了多种加速寿命试验方法并开发了相关试验设备[4 -7 ] ,但现有方法主要针对轴承的摩擦磨损、疲劳等性能退化问题.伺服电机内部的轴承在运行过程中,除了会像一般机械设备中的轴承一样因杂质浸入、润滑不良等因素而发生摩擦磨损、疲劳等性能退化外,还会受到轴电流腐蚀作用的影响,从而加剧轴承的性能退化[8 -9 ] .轴电流损伤是伺服电机轴承常见的损伤形式之一,电机内的共模电压通过寄生电容和电感在电机转子轴上感应产生轴电压,轴电压过大时会击穿轴承的润滑油膜,进而在轴承上形成轴电流并腐蚀轴承金属表面,造成轴电流损伤.因此,为准确分析伺服电机轴承在实际工况下的性能退化规律,有必要开发一种考虑轴电流损伤的加速寿命试验装置. ...

轴电流损伤球轴承的载荷分布和刚度变化分析

1

2023

... 加速寿命试验能够在有限测试时间内获取设备的全寿命周期性能退化数据,以指导设备的可靠性提升设计与运维策略制定.现阶段,国内外学者针对轴承提出了多种加速寿命试验方法并开发了相关试验设备[4 -7 ] ,但现有方法主要针对轴承的摩擦磨损、疲劳等性能退化问题.伺服电机内部的轴承在运行过程中,除了会像一般机械设备中的轴承一样因杂质浸入、润滑不良等因素而发生摩擦磨损、疲劳等性能退化外,还会受到轴电流腐蚀作用的影响,从而加剧轴承的性能退化[8 -9 ] .轴电流损伤是伺服电机轴承常见的损伤形式之一,电机内的共模电压通过寄生电容和电感在电机转子轴上感应产生轴电压,轴电压过大时会击穿轴承的润滑油膜,进而在轴承上形成轴电流并腐蚀轴承金属表面,造成轴电流损伤.因此,为准确分析伺服电机轴承在实际工况下的性能退化规律,有必要开发一种考虑轴电流损伤的加速寿命试验装置. ...

旋转电机轴承电蚀损伤机理与缓解措施研究进展

1

2024

... 加速寿命试验能够在有限测试时间内获取设备的全寿命周期性能退化数据,以指导设备的可靠性提升设计与运维策略制定.现阶段,国内外学者针对轴承提出了多种加速寿命试验方法并开发了相关试验设备[4 -7 ] ,但现有方法主要针对轴承的摩擦磨损、疲劳等性能退化问题.伺服电机内部的轴承在运行过程中,除了会像一般机械设备中的轴承一样因杂质浸入、润滑不良等因素而发生摩擦磨损、疲劳等性能退化外,还会受到轴电流腐蚀作用的影响,从而加剧轴承的性能退化[8 -9 ] .轴电流损伤是伺服电机轴承常见的损伤形式之一,电机内的共模电压通过寄生电容和电感在电机转子轴上感应产生轴电压,轴电压过大时会击穿轴承的润滑油膜,进而在轴承上形成轴电流并腐蚀轴承金属表面,造成轴电流损伤.因此,为准确分析伺服电机轴承在实际工况下的性能退化规律,有必要开发一种考虑轴电流损伤的加速寿命试验装置. ...

旋转电机轴承电蚀损伤机理与缓解措施研究进展

1

2024

... 加速寿命试验能够在有限测试时间内获取设备的全寿命周期性能退化数据,以指导设备的可靠性提升设计与运维策略制定.现阶段,国内外学者针对轴承提出了多种加速寿命试验方法并开发了相关试验设备[4 -7 ] ,但现有方法主要针对轴承的摩擦磨损、疲劳等性能退化问题.伺服电机内部的轴承在运行过程中,除了会像一般机械设备中的轴承一样因杂质浸入、润滑不良等因素而发生摩擦磨损、疲劳等性能退化外,还会受到轴电流腐蚀作用的影响,从而加剧轴承的性能退化[8 -9 ] .轴电流损伤是伺服电机轴承常见的损伤形式之一,电机内的共模电压通过寄生电容和电感在电机转子轴上感应产生轴电压,轴电压过大时会击穿轴承的润滑油膜,进而在轴承上形成轴电流并腐蚀轴承金属表面,造成轴电流损伤.因此,为准确分析伺服电机轴承在实际工况下的性能退化规律,有必要开发一种考虑轴电流损伤的加速寿命试验装置. ...

基于多物理场分析的电机轴承放电击穿

1

2020

... 电负载模块作为试验装置的核心部分,用于模拟伺服电机中轴电流的产生及其对轴承的损伤效应.由于伺服电机变频调速系统中的电力电子器件在开断过程中易产生高频共模电压[10 ] ,该电压会通过寄生电容传递到轴承上并形成轴电流.为此,采用KYAJ-22H-10V5AM10KH高频电源作为共模电压源,以模拟高频共模电压,其输出电压频率设为10 kHz,额定输入交流电压为220 V,额定输出交流电压为10 V,额定输出交流电流为5 A.参考文献[11 ]中三电平逆变器的电压空间矢量控制算法,通过调制脉冲宽度来模拟轴承局部放电时的瞬态电流冲击.由于轴承润滑油膜具有一定的介电强度,高频电压需达到或超过该强度才能形成轴电流,进而模拟损伤效应.为此,调整高频电源的输出电压幅值,结合实时监测的轴电压数据,分析轴承润滑油膜在不同转速下的击穿特性,以验证电负载模块对轴电流损伤模拟的准确性.为确保轴电流能沿预定路径流动,避免旁路效应,利用绝缘层阻断旁路电流,并通过碳刷等组件引导电流沿预定路径流动.此外,高频电源的输出电压、频率等参数均可实时调整,以便根据试验需求模拟不同服役工况下的轴电流损伤效应,从而增强试验的灵活性和普适性. ...

基于多物理场分析的电机轴承放电击穿

1

2020

... 电负载模块作为试验装置的核心部分,用于模拟伺服电机中轴电流的产生及其对轴承的损伤效应.由于伺服电机变频调速系统中的电力电子器件在开断过程中易产生高频共模电压[10 ] ,该电压会通过寄生电容传递到轴承上并形成轴电流.为此,采用KYAJ-22H-10V5AM10KH高频电源作为共模电压源,以模拟高频共模电压,其输出电压频率设为10 kHz,额定输入交流电压为220 V,额定输出交流电压为10 V,额定输出交流电流为5 A.参考文献[11 ]中三电平逆变器的电压空间矢量控制算法,通过调制脉冲宽度来模拟轴承局部放电时的瞬态电流冲击.由于轴承润滑油膜具有一定的介电强度,高频电压需达到或超过该强度才能形成轴电流,进而模拟损伤效应.为此,调整高频电源的输出电压幅值,结合实时监测的轴电压数据,分析轴承润滑油膜在不同转速下的击穿特性,以验证电负载模块对轴电流损伤模拟的准确性.为确保轴电流能沿预定路径流动,避免旁路效应,利用绝缘层阻断旁路电流,并通过碳刷等组件引导电流沿预定路径流动.此外,高频电源的输出电压、频率等参数均可实时调整,以便根据试验需求模拟不同服役工况下的轴电流损伤效应,从而增强试验的灵活性和普适性. ...

三电平NPC逆变器中点电压平衡混合调制策略

1

2021

... 电负载模块作为试验装置的核心部分,用于模拟伺服电机中轴电流的产生及其对轴承的损伤效应.由于伺服电机变频调速系统中的电力电子器件在开断过程中易产生高频共模电压[10 ] ,该电压会通过寄生电容传递到轴承上并形成轴电流.为此,采用KYAJ-22H-10V5AM10KH高频电源作为共模电压源,以模拟高频共模电压,其输出电压频率设为10 kHz,额定输入交流电压为220 V,额定输出交流电压为10 V,额定输出交流电流为5 A.参考文献[11 ]中三电平逆变器的电压空间矢量控制算法,通过调制脉冲宽度来模拟轴承局部放电时的瞬态电流冲击.由于轴承润滑油膜具有一定的介电强度,高频电压需达到或超过该强度才能形成轴电流,进而模拟损伤效应.为此,调整高频电源的输出电压幅值,结合实时监测的轴电压数据,分析轴承润滑油膜在不同转速下的击穿特性,以验证电负载模块对轴电流损伤模拟的准确性.为确保轴电流能沿预定路径流动,避免旁路效应,利用绝缘层阻断旁路电流,并通过碳刷等组件引导电流沿预定路径流动.此外,高频电源的输出电压、频率等参数均可实时调整,以便根据试验需求模拟不同服役工况下的轴电流损伤效应,从而增强试验的灵活性和普适性. ...

三电平NPC逆变器中点电压平衡混合调制策略

1

2021

... 电负载模块作为试验装置的核心部分,用于模拟伺服电机中轴电流的产生及其对轴承的损伤效应.由于伺服电机变频调速系统中的电力电子器件在开断过程中易产生高频共模电压[10 ] ,该电压会通过寄生电容传递到轴承上并形成轴电流.为此,采用KYAJ-22H-10V5AM10KH高频电源作为共模电压源,以模拟高频共模电压,其输出电压频率设为10 kHz,额定输入交流电压为220 V,额定输出交流电压为10 V,额定输出交流电流为5 A.参考文献[11 ]中三电平逆变器的电压空间矢量控制算法,通过调制脉冲宽度来模拟轴承局部放电时的瞬态电流冲击.由于轴承润滑油膜具有一定的介电强度,高频电压需达到或超过该强度才能形成轴电流,进而模拟损伤效应.为此,调整高频电源的输出电压幅值,结合实时监测的轴电压数据,分析轴承润滑油膜在不同转速下的击穿特性,以验证电负载模块对轴电流损伤模拟的准确性.为确保轴电流能沿预定路径流动,避免旁路效应,利用绝缘层阻断旁路电流,并通过碳刷等组件引导电流沿预定路径流动.此外,高频电源的输出电压、频率等参数均可实时调整,以便根据试验需求模拟不同服役工况下的轴电流损伤效应,从而增强试验的灵活性和普适性. ...

A comprehensive study on shaft voltages and bearing currents in rotating machines

1

2018

... 试验装置以对轴承产生损伤最严重的电火花加工(electrical discharge machining, EDM)轴电流为对象[12 ] ,模拟其对轴承的损伤过程. ...

Scaling effects of inverter-induced bearing currents in AC machines

1

2008

... EDM轴电流会熔化轴承滚道表面金属,致使轴承内壁产生凹坑或凹槽,进而导致轴承振动加剧,引发轴承的早期故障[13 -14 ] ,如图6 所示.在明确轴电流的产生与损伤机理后,基于本文所设计的试验装置模拟轴电流对轴承的损伤过程. ...

EDM damage assessment and lifetime prediction of motor bearings driven by PWM inverters

1

2022

... EDM轴电流会熔化轴承滚道表面金属,致使轴承内壁产生凹坑或凹槽,进而导致轴承振动加剧,引发轴承的早期故障[13 -14 ] ,如图6 所示.在明确轴电流的产生与损伤机理后,基于本文所设计的试验装置模拟轴电流对轴承的损伤过程. ...

考虑轴电流损伤的伺服电机轴承加速寿命试验装置设计

1

2025

... 轴承的外圈滚道、内圈滚道、保持架故障频率可分别通过以下公式进行计算[15 ] : ...

考虑轴电流损伤的伺服电机轴承加速寿命试验装置设计

1

2025

... 轴承的外圈滚道、内圈滚道、保持架故障频率可分别通过以下公式进行计算[15 ] : ...

考虑轴电流损伤的伺服电机轴承加速寿命试验装置设计

1

2025

... 轴承的外圈滚道、内圈滚道、保持架故障频率可分别通过以下公式进行计算[15 ] : ...

考虑轴电流损伤的伺服电机轴承加速寿命试验装置设计

1

2025

... 轴承的外圈滚道、内圈滚道、保持架故障频率可分别通过以下公式进行计算[15 ] : ...

考虑轴电流损伤的伺服电机轴承加速寿命试验装置设计

1

2025

... 轴承的外圈滚道、内圈滚道、保持架故障频率可分别通过以下公式进行计算[15 ] : ...