光纤激光器具有结构紧凑、稳定性好、转换效率高、光束质量好、易于散热等优点,在激光先进制造、激光医疗、国防军事等领域得到了广泛应用[1-3]。特别是近些年在工业和军事上的应用,促进了其快速发展[4]。光纤激光器若热积累过大,会导致光功率降低、波长漂移、有源光纤过热损伤、泵浦LD(laser diode,激光二极管)损坏等现象[5]。因此,有必要利用高效的散热手段对泵浦源等关键功率器件进行热管理,来提高光纤激光器系统的可靠性,延长其工作寿命。同时,在野外清障、破拆中,对光纤激光器的携带便捷性提出了较高的要求[6]。散热系统作为激光器系统的重要组成部分,其小型化、轻量化对提高激光器的便携性具有重要作用。

通常,激光器散热技术包括风冷、水冷、传导冷却(包括传导到外壳及热管等)等。风冷散热存在效率低、可靠性差等问题,主要应用于低功率激光器[7]。水冷散热是目前高功率光纤激光器的主要热管理手段,但是水冷散热系统也存在一些缺陷,例如功耗大、体积大及质量大等。有研究表明[8-10],1.2 kW激光器与相变直冷温控系统一体化后,其质量仅为50 kg,而同等功率激光器水冷机的质量达90 kg以上。相变直冷技术是一种非常高效的散热技术[11-12],其主要利用相变材料,如被广泛使用的中低温环保型制冷剂四氟乙烷(R134a)[13-17],材料在相变点吸收/释放巨大热量的同时保持功率器件等温或近似等温,实现对功率器件的热管理。实验结果显示[18],与风冷散热方式相比,相变温控系统的功耗减小了54%。目前市面上用于高效率、轻量化激光器的相变直冷散热系统较少,大部分还处在设计和实验阶段,已知产品有深圳市英维克科技股份有限公司生产的一款1.5 kW激光器相变直冷温控系统,其总质量约为50 kg。作者针对2 kW光纤激光器设计了一种泵浦源专用相变直冷板(以下简称冷板),对其制冷能力进行了CFD(computational fluid dynamics,计算流体动力学)数值模拟分析,并搭建了由压缩机驱动的相变直冷实验平台,进行冷板制冷实验,来进一步验证设计方案的可行性与可靠性。

1 冷板设计

1.1 材料选择

R134a是一种在制冷系统中广泛使用的中低温环保型制冷剂,而6061铝合金是一种具有良好机械性能和耐腐蚀性的铝合金材料。制冷剂选用R134a、蒸发器材料选用6061铝合金的优点有:

1)轻量化。6061铝合金的密度为2.7 g/cm³,低于铜的密度(8.96 g/cm³),因此可以减小蒸发器的质量。

2)良好的导热性。6061铝合金的导热系数为155 W/(m·K),虽然小于铜的导热系数(380 W/(m·K)),但通过优化设计,可以提高其换热效率,满足制冷剂的热交换需求。

3)良好的耐腐蚀性。6061铝合金具有良好的耐腐蚀性,适用于多种环境,而R134a不会腐蚀铝合金,也不会引起其他不良反应,可确保系统长期稳定运行。

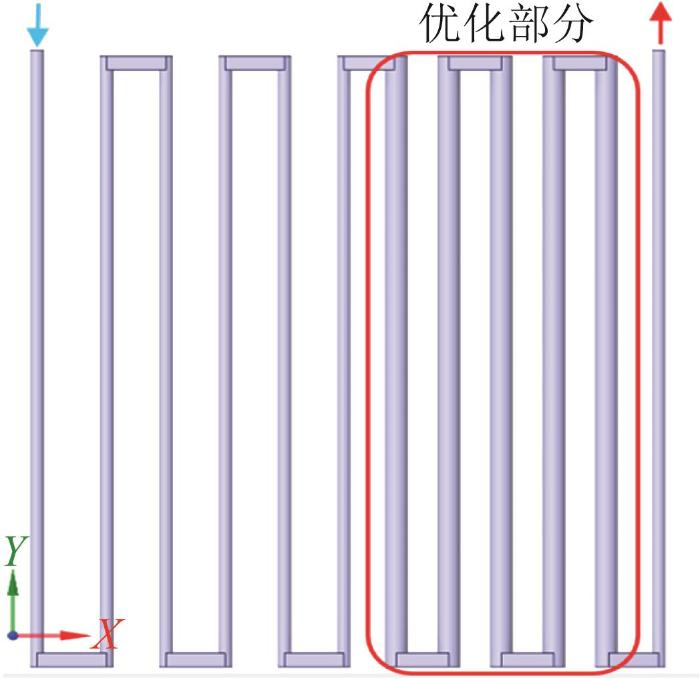

1.2 流道设计

在确保冷板结构强度和功能的前提下,通过其壁厚优化设计,来减少材料用量、降低制造成本及减小整体质量,实现轻量化设计的目标。冷板的核心作用在于吸收热量而促使冷媒转换相态,而其薄壁设计能有效提升热传导性能,减小热阻。根据Barlow(巴洛)公式,壁厚的经验计算公式为[19]:

式中:S为壁厚,mm;p为工作压力,MPa;C为腐蚀余量,一般取0.5~1 mm;D为管道外径,mm;

取p=2 MPa,C=0.5 mm,D=6 mm,

图1

图2

图3

图3

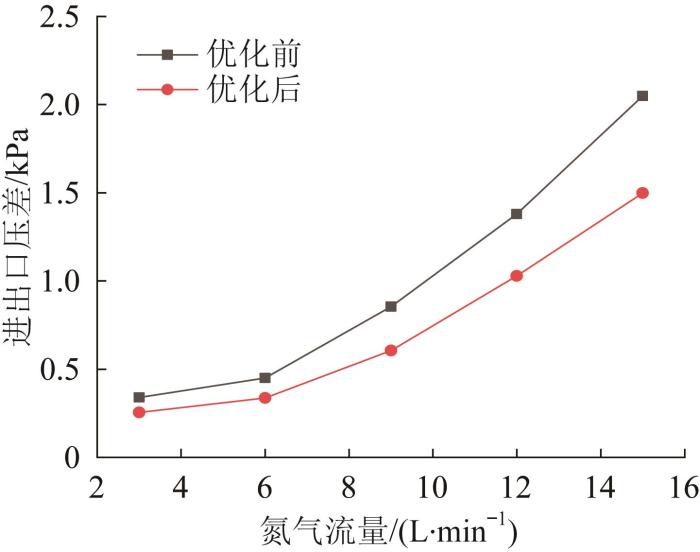

优化前后流道进出口压差

Fig.3

Pressure difference between import and export of flow channel before and after optimization

2 冷板制冷仿真

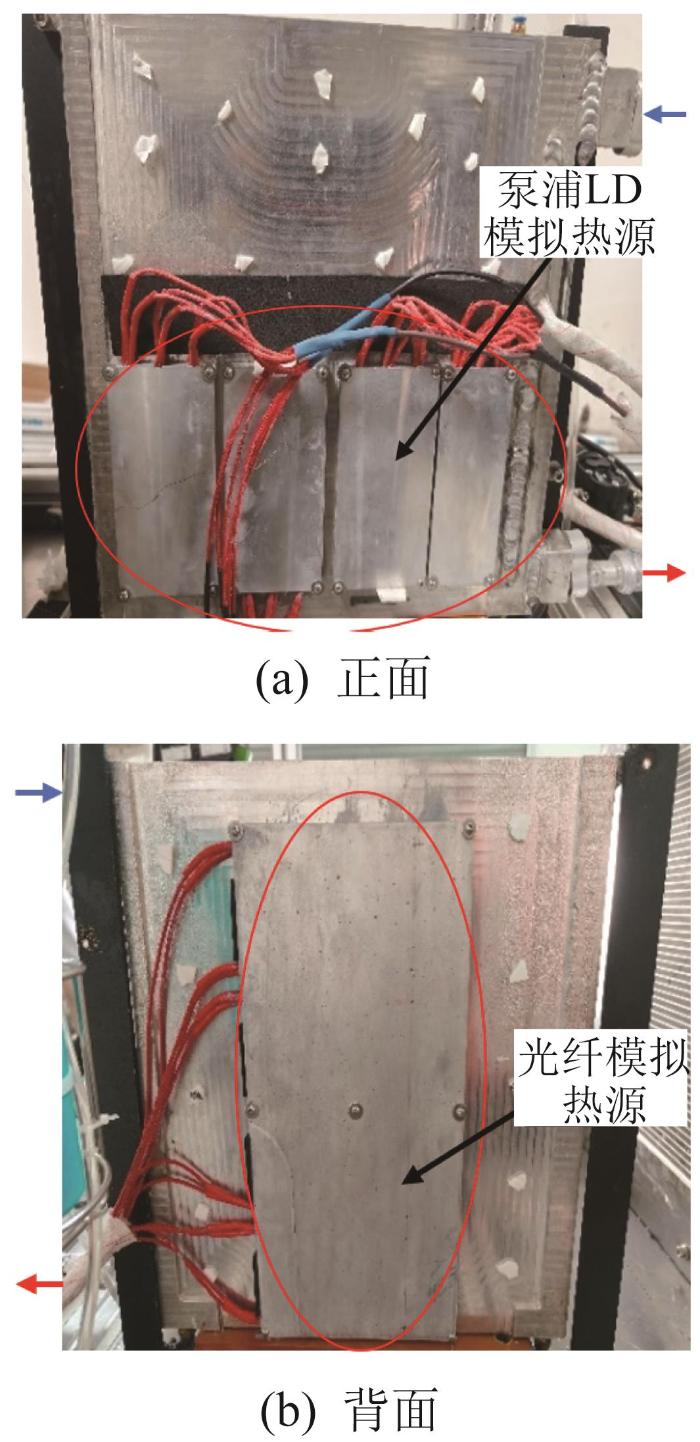

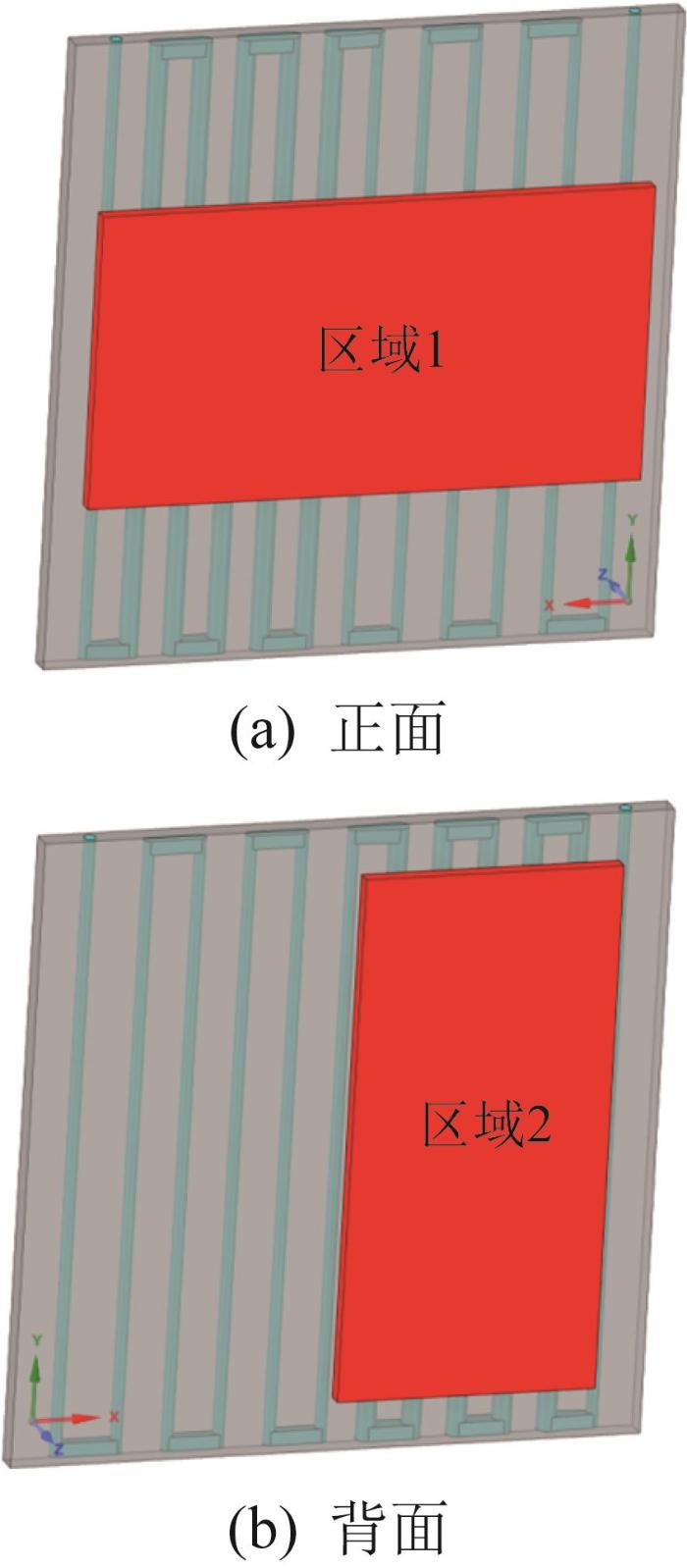

2 kW激光器泵浦源模拟热源由泵浦LD热源和光纤等其他功率器件热源组成。采用2块内置加热棒的6061铝合金,分别安装在冷板的正面和背面。冷板仿真模型如图4所示。其中:模型正面的红色区域1是热生成率为0.008 39 W/mm3的泵浦源LD热源,其发热功率为2.35 kW;模型背面的红色区域2是热生成率为0.001 28 W/mm3的光纤等其他功率器件热源,发热功率为0.45 kW。泵浦源模拟热源总功率为2.8 kW。

图4

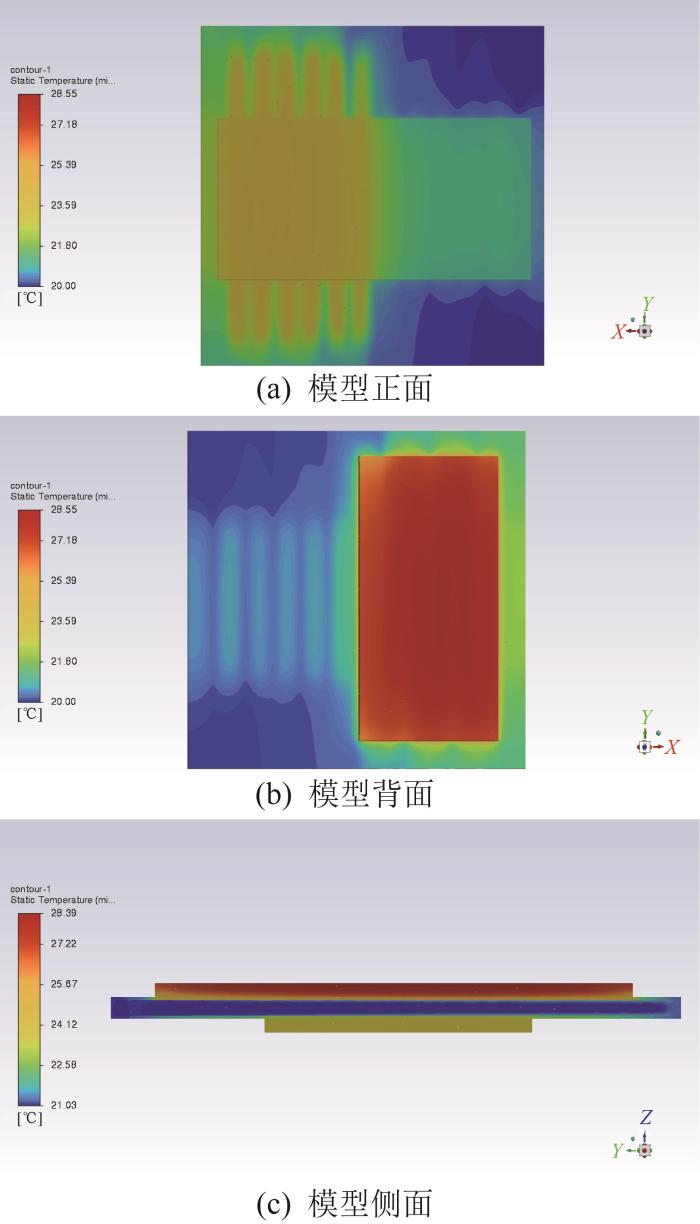

制冷剂R134a在冷板流道中发生相变,从液态吸热蒸发转变为气态,且同时存在液态和气态的混合物。利用ANSYS Fluent软件对冷板的制冷能力进行CFD数值模拟。采用上述冷板仿真模型,设置环境温度为25 ℃,在2 kW光纤激光器全功率运行状态下,得到泵浦LD和光纤等其他功率器件的温度分布,如图5所示。由图可知,整个模型的温度为20.00~28.55 ℃,正面的泵浦LD和背面的光纤等其他功率器件与冷板接触面的温度约分别为25.5 ℃和22.5 ℃,表明该冷板能够满足2 kW光纤激光器连续工作的散热需求。

图5

3 冷板制冷实验

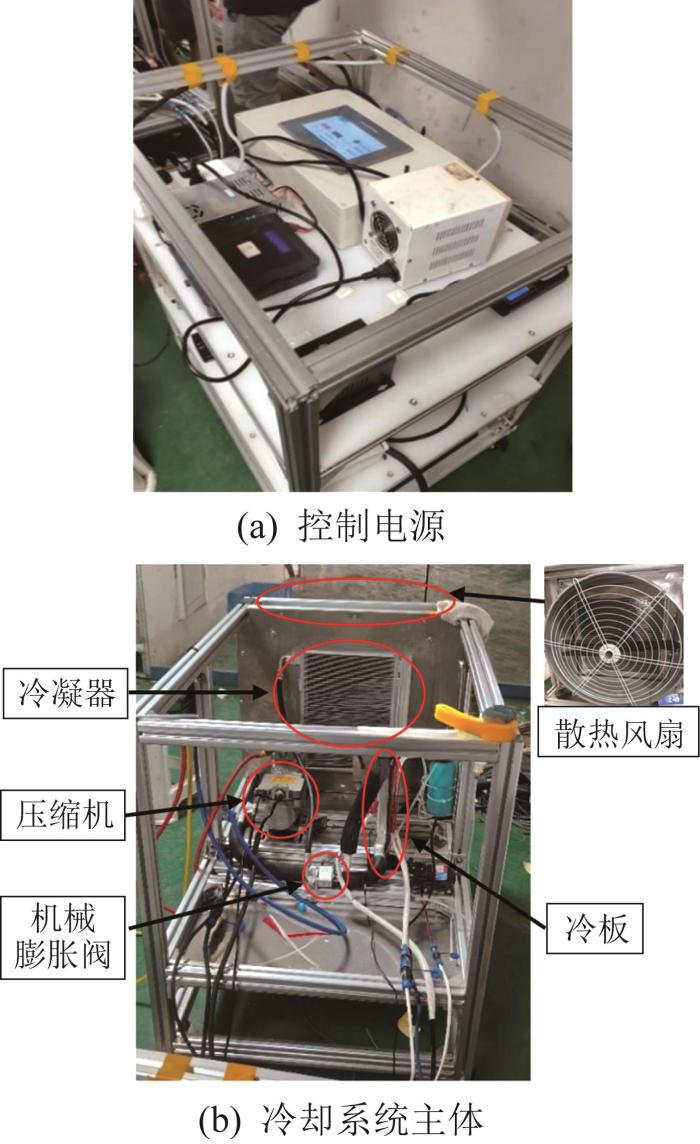

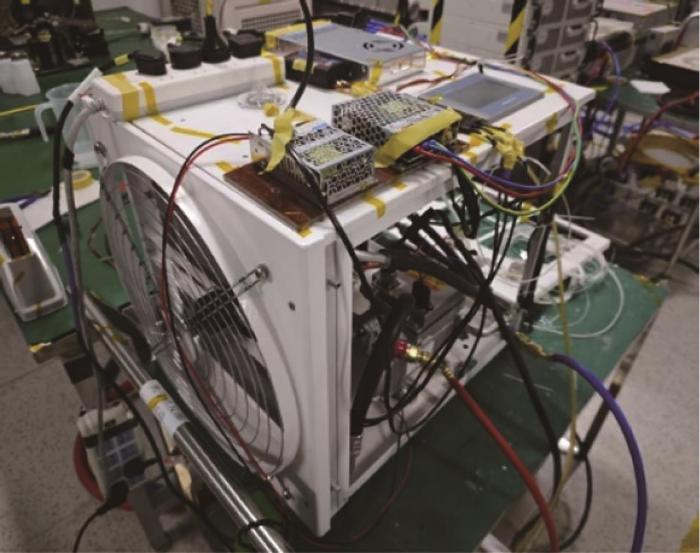

冷板(泵浦LD及光纤等模拟热源贴合在其正面和背面)加工完成后,选用容积为27 cm3、额定制冷量为3 kW的压缩机,换热量为3 kW的冷凝器,机械膨胀阀和散热风扇等,搭建了冷却系统实验平台,如图6所示。

图6

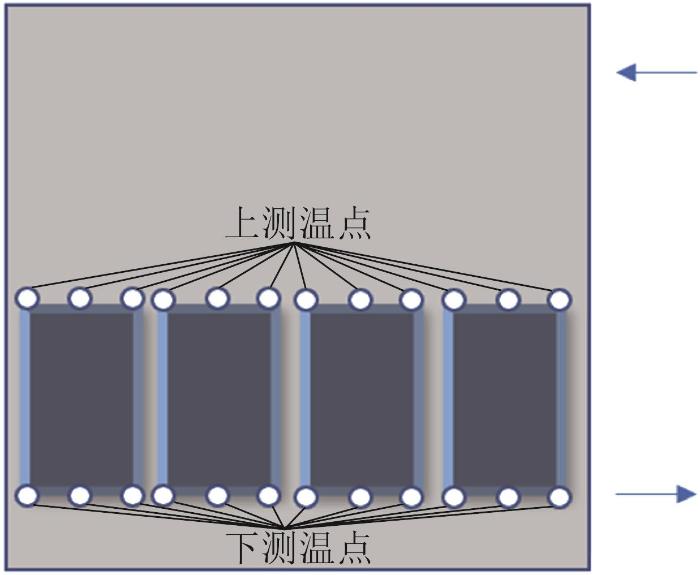

将泵浦源模拟热源的功率调至0.6~2.8 kW,采用精度为0.1 ℃的贴片式探头温度计和点温计测量冷板与泵浦源模拟热源上下两接触端的温度。测温点的设置如图7所示。在同一水平线上选取12个测温点,取其温度平均值。

图7

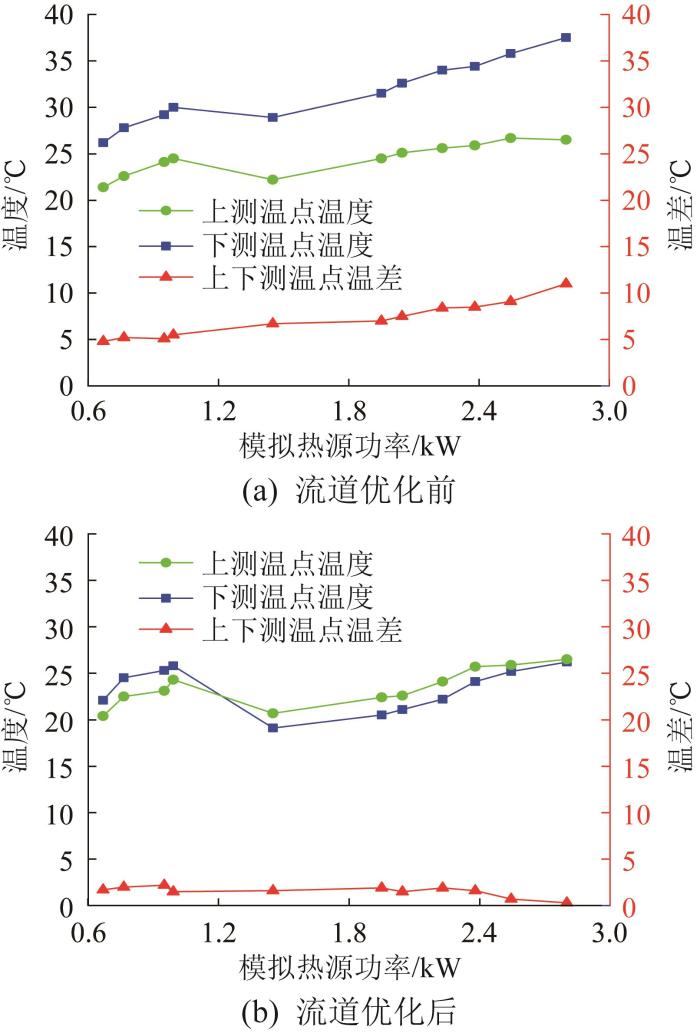

流道优化前后测温点的温度变化如图8所示。由图可知:在不同的泵浦源模拟热源功率下,流道优化前上测温点的温度不超过27 ℃,能够满足泵浦源工作要求,而下测温点的温度均高于27 ℃,最高温度达到37.5 ℃,上、下测温点的温差最高为11 ℃,这显然不符合泵浦源正常工作的要求;流道优化后上、下测温点的温度都不超过27 ℃,在2.8 kW满功率稳态运行下工作温度保持为(26±0.5) ℃,且上、下监测点的温差保持为(2±0.5) ℃,满足了泵浦源正常工作的要求。

图8

图8

流道优化前后冷板测温点的温度变化

Fig.8

Temperature changes of cooling plate temperature measurement points before and after flow channel optimization

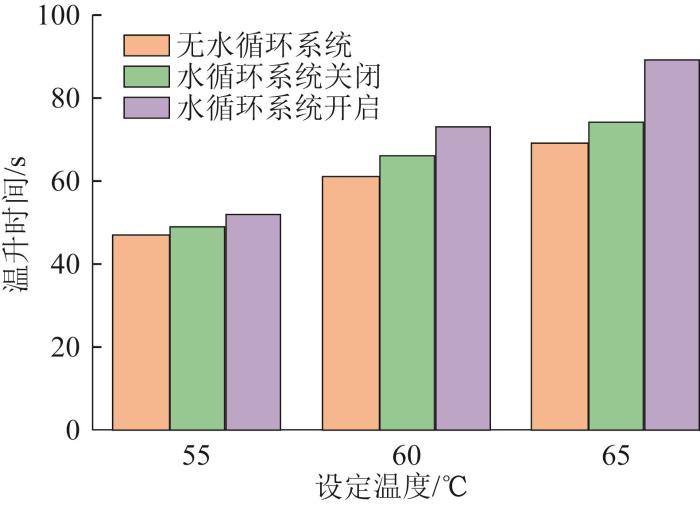

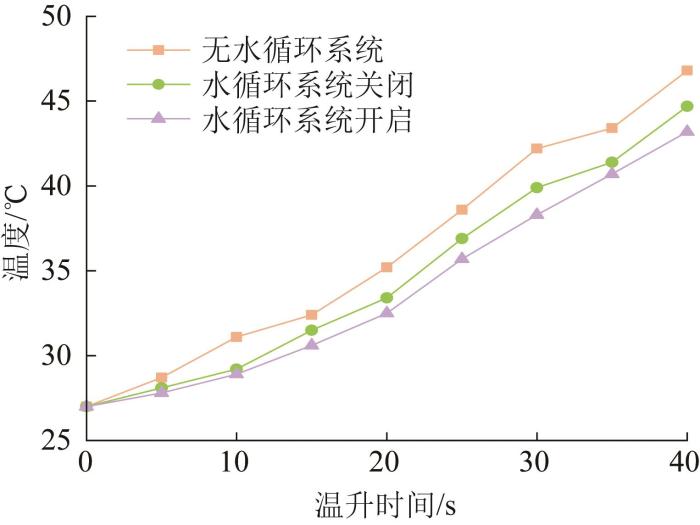

图9

图9

冷板测温点温升时间

Fig.9

Temperature rise time of colding plate temperature measurement points

图10

图10

冷板测温点温升曲线

Fig.10

Temperature rise curves of colding plate temperature measurement points

天津凯普林光电科技有限公司设计了光、电、温控一体化的相变直冷系统原理样机,如图11所示,其质量仅为27.5 kg。

图11

图11

相变直冷系统原理样机

Fig.11

Principle prototype of phase-change direct cooling system

4 结 论

作者设计了一种内径分别为6 mm和10 mm的相变直冷板的变径流道,结合CFD数值模拟分析了冷板热传导后的温度分布情况。搭建了由压缩机驱动、以R134a为制冷剂的冷却系统实验平台,通过实验验证了冷板的制冷性能,为原理样机的设计提供了理论支持。得到如下结论:

1)区别于传统的风冷、水冷等散热方式,采用压缩机驱动的相变直冷方式能更好地实现对激光器泵浦源的精准散热和部件轻量化。所设计的冷板的制冷性能在实验平台上得到了验证。

2)流道优化后,当泵浦源模拟热源功率为0.6~2.8 kW时,冷板上、下测温点的温度均保持在27 ℃以下,在2.8 kW满功率稳态运行下工作温度保持为(26±0.5) ℃,说明冷板能够满足2 kW光纤激光器的散热需求,初步实现了泵浦源稳定工作所要求的(25±2) ℃的温度。

3)水循环系统不仅能均匀化模拟热源的热量,降低局部热密度,提高冷板整体的换热效率,还提升了整个冷却系统的热惯性。当水加热器温度设定为24 ℃时,冷板与热源接触处不会出现结露现象。

参考文献

高功率光纤激光器热效应的研究进展

[J].

Research progress in thermal effect of high power fiber lasers

[J].DOI:10.3788/lop53.080002 [本文引用: 1]

Thermal cooling analysis and validation of the ytterbium doped double clad fiber laser by a general analytic method

[J].

小型化全光纤激光器壳体结构设计与分析

[J].

Miniaturization design and analysis of shell structure of all-fiber laser

[J].

基于权重分析的高功率激光系统参数优化设计

[J].

Optimal design of core parameters of high-power laser systems based on weight analysis

[J].DOI:10.37188/ope.20243218.2763 [本文引用: 1]

相变直冷高功率光纤激光器

[J].

Phase change direct cooling high power fiber laser

[J].

便携式高功率激光器蓄冷散热实验研究

[J].

Experimental study on thermal management of portable high power laser based on cooling storage

[J].

风冷光纤激光器的热分析和热管理

[J].

Thermal analysis and thermal management of air-cooled fiber lasers

[J].

1.2 kW便携式光纤激光器

[J].

1.2 kW portable fiber laser

[J].

高功率连续光纤激光系统热效应及其抑制措施

[J].

Thermal effect and its suppression in high-power continuous-wave fiber laser system

[J].DOI:10.11884/HPLPB202234.210336

基于双蒸发器压缩制冷系统的激光器散热方案设计及实验研究

[J].

Design and experimental research of laser cooling scheme based on dual-evaporator compressional refrigeration system

[J].

泵驱动的制冷剂相变冷板冷却系统实验研究

[J].

Experimental study on pump-driven refrigerant two-phase cold-plate cooling system

[J].

高热流密度多热源冷却用相变换热冷板实验研究

[J].

Experimental study on phase change heat transfer cooling plate for multiple heat sources cooling with high heat flux

[J].

The investigation on flow boiling heat transfer of R134a in micro-channels

[J].

Experimental study on the pool boiling heat transfer of R134a outside various enhanced tubes

[J].

Experimental comparison of flow boiling heat transfer in smooth and microfin tubes using R134a, R1234yf, and R513A

[J].

Flow boiling heat transfer enhancement of R134a in additively manufactured minichannels with microengineered surfaces

[J].

Numerical simulation of R134a flow boiling heat transfer in a horizontal mini-channel under various gravity levels

[J].

相变散热技术在小型高效半导体抽运激光器中的应用研究

[J].

Application research of phase change material heat removal technology for compact high efficiency diode pumped laser

[J].DOI:10.3788/cjl201643.0102005 [本文引用: 1]