近年来,学者们受自然界中切削与减磨机制的启发,根据生物体牙齿、植物叶片等的独特形态特征,采用仿生学原理对圆锯片的锯齿结构进行优化设计,为解决其锯切困难、磨损严重等问题提供了新思路[6-7]。田昆鹏等[8]受天牛口器能够轻松咬断坚硬植物根部的启发,基于天牛牙齿轮廓设计了一种用于大麻收割机的仿生刀片,相比于标准刀片,该仿生刀片能够更轻易地切割作物,其切割阻力及切削能耗均有所降低。姜振喜[9]受玉米叶硬度低但可以轻易划破皮肤的启发,根据玉米叶边缘锯齿结构设计了仿生铣刀,相比于标准铣刀,该仿生铣刀在切削振幅及表面粗糙度等方面均有所改善。Tong等[10]深入研究了象鼻虫口器,并结合其几何特征设计了一种用于蔬菜切碎机的仿生刀片,与传统刀片相比,所设计的仿生刀片在提高切削能力的同时有效降低了切削能耗,且其切削效率也有所提升。

基于此,笔者以竹鼠切齿为仿生对象,通过拟合竹鼠切齿的轮廓特征曲线来设计用于沙柳平茬作业的仿生圆锯片,并对其锯切过程进行力学分析。本文旨在研制一种能够减小锯切力、降低锯切能耗和提高锯切效率的新型仿生圆锯片,从而为沙柳的高效化机械平茬提供新的解决方法。

1 仿生对象分析

1.1 仿生对象的生物学特性分析

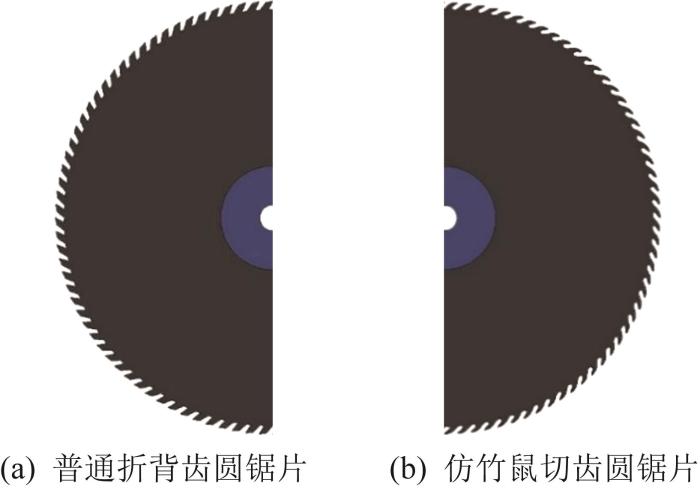

图1

1.2 仿生对象的特征提取及分析

1)对竹鼠切齿特征图像进行去噪处理,并使用腐蚀和膨胀操作去除影响边缘提取的噪声点。

2)对去噪后的图像进行灰度阈值化处理,即通过设定阈值将图像二值化,以分离出明显的目标轮廓区域。

3)对二值化图像进行边缘填充,使目标边界连成闭合轮廓。

4)使用高斯-拉普拉斯(Laplacian of Gaussian)算子检测图像边缘。

5)对边缘图像进行形态学处理,消除断裂和突起,以得到平滑连接的轮廓特征。

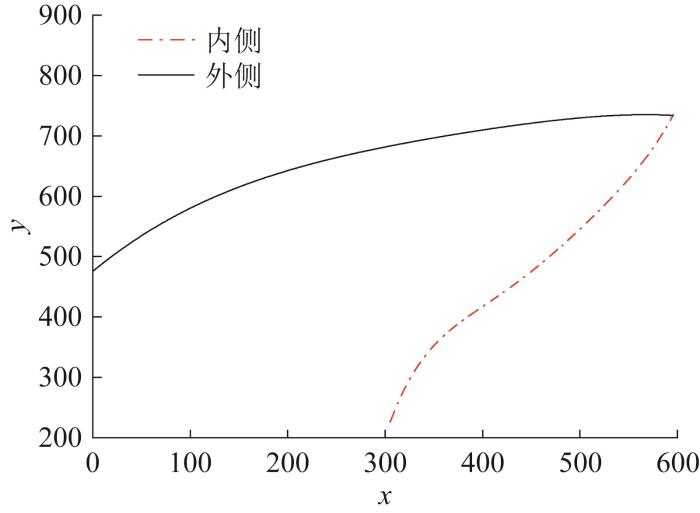

通过上述步骤准确地提取到竹鼠切齿的轮廓特征图像后,使用Origin软件对轮廓特征曲线进行拟合,将其分为内、外侧轮廓特征曲线,如图2所示。

图2

竹鼠切齿内侧轮廓特征曲线的拟合函数为:

竹鼠切齿外侧轮廓特征曲线的拟合函数为:

上述2个拟合函数的拟合度均接近于1,表明轮廓特征曲线具有较高的拟合精度,满足拟合要求,可准确反映竹鼠切齿的形态特征,为进一步理解其功能和特性提供了重要的参考依据。

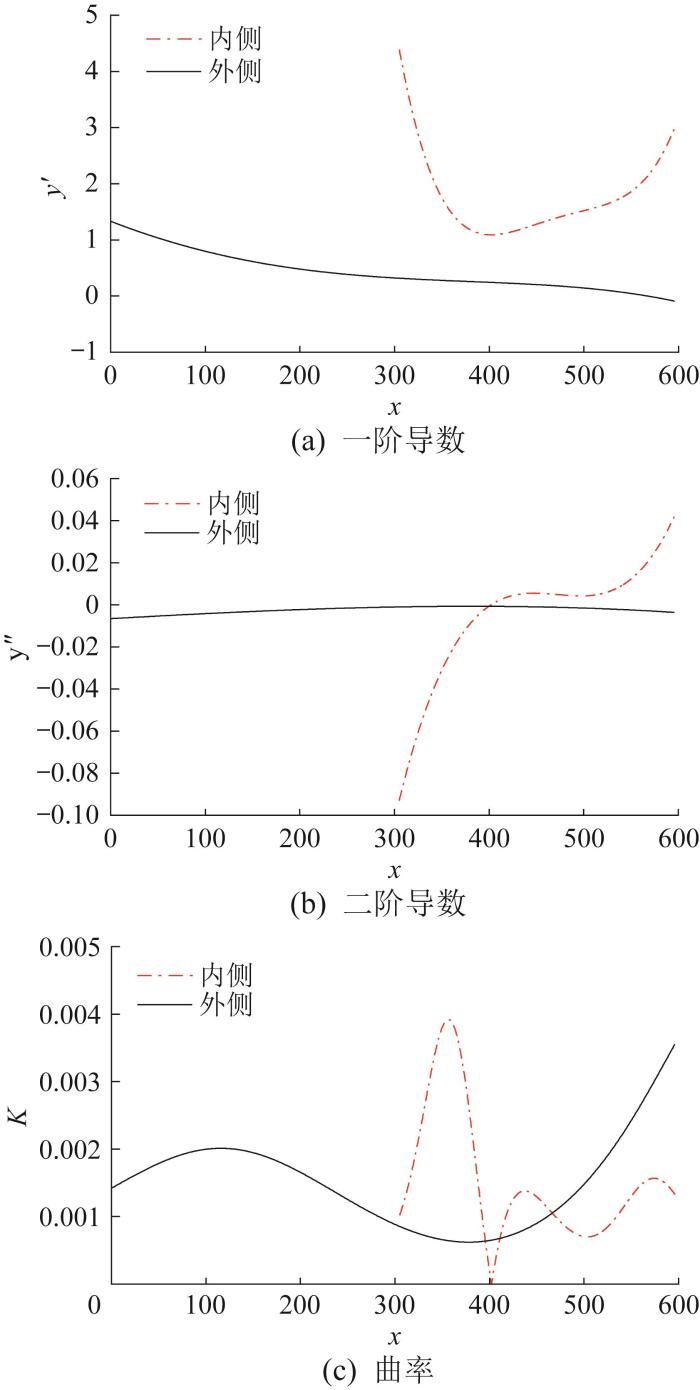

为获取轮廓特征曲线的主要形态和特征参数,对拟合函数进行一阶求导(y′)、二阶求导(y″)和求曲率(K)操作,对应的一阶导数图像、二阶导数图像和曲率图像如图3所示。

图3

图3

竹鼠切齿轮廓特征拟合曲线的一阶导数、二阶导数及曲率

Fig.3

First derivative, second derivative and curvature of contour feature fitting curve of bamboo rat incisors

由一阶导数图像可知,在竹鼠切齿外侧齿根处,轮廓特征拟合曲线的一阶导数值为正且较小,变化趋势平缓,这有利于提高齿根处的抗弯强度。

由二阶导数图像可知,竹鼠切齿外侧轮廓特征拟合曲线的二阶导数值始终小于0且变化平缓,表明外侧轮廓整体呈外凸形状,有效地提高了切齿的整体刚度,改善了切齿的受力和传递力矩的能力,从而延长了切齿的使用寿命。而竹鼠切齿内侧轮廓特征拟合曲线的二阶导数值仅在402<x≤596范围内为正且数值较小,表明内侧轮廓总体呈先凸后凹的形状。外凸的特征改善了切齿传递力矩的能力,有效地提高了切齿的切削性能;小幅内凹出现在齿尖处,这意味着可减小齿尖接触压力的分布,使得切削过程更加平稳。

由曲率图像可知,在竹鼠切齿的齿尖部位,外侧轮廓特征拟合曲线的曲率值处于较大的范围内,这保证了齿尖的锋利程度,有利于减小切削阻力,提升切削的顺畅性。

综上所述,竹鼠切齿的内侧轮廓特征曲线变化平缓,外侧轮廓特征曲线始终外凸,并具有一定的曲率变化,这些形态特征使得竹鼠切齿能够轻易且高效地啃食竹子。由此可知,基于竹鼠切齿的仿生刀具能够有效改善切削性能。

2 圆锯片锯切力理论分析

为满足沙柳平茬的锯切要求以及适应现代沙柳锯切机械[14],通常选择圆锯片作为锯切刀具。本文通过对圆锯片进行受力分析、锯齿结构设计,并建立沙柳平茬仿真模型,以锯切力及其分力(切向力、径向力和轴向力)为指标,来评价不同齿形在沙柳平茬作业过程中的锯切性能。

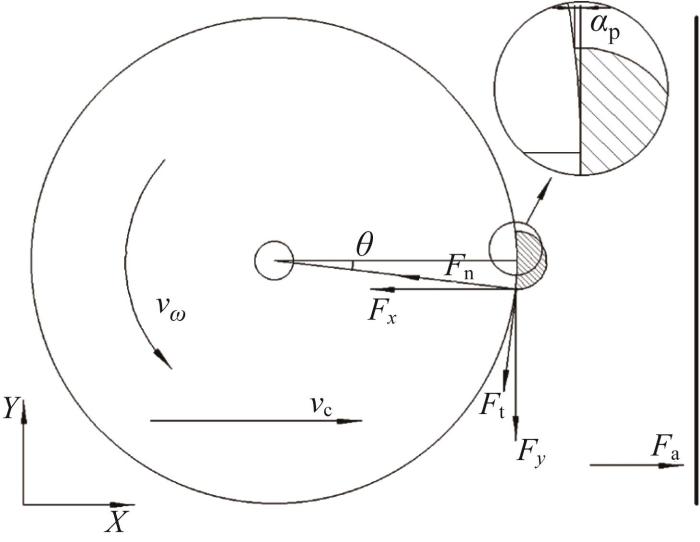

为了探究锯切力对平茬效果的影响,本节先对圆锯片进行受力分析。在圆锯片进行锯切作业时,其锯切力F主要由切向力Ft、径向力Fn和轴向力Fa构成,对应的简化模型如图4所示。

图4

分析圆锯片的锯切力,主要是求解切向力和径向力。为了求得这2个力,一般先将这2个力的合力分解成沿进给方向的水平力Fx 和沿垂直于进给方向的垂直力Fy。根据图4,可推导得到切向力Ft、径向力Fn与水平力Fx 、垂直力Fy 之间关系的表达式:

其中:

式中:

根据图4,还能推导出圆锯片参与切削的锯齿数与切削深度之间关系的表达式:

式中:Z为参与切削的锯齿数,P为锯齿齿距。

当

3 圆锯片锯切仿真与结果分析

在锯切过程中,由于圆锯片与沙柳的相互作用时间比较短,在实地试验中难以观察到其详细的锯切过程,而通过有限元仿真可实现对圆锯片锯切过程的可视化再现和量化分析。

3.1 有限元模型构建

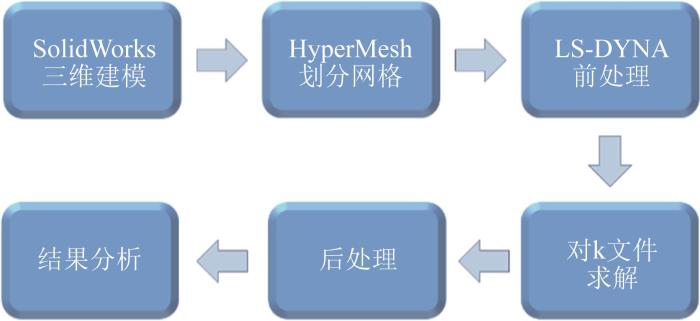

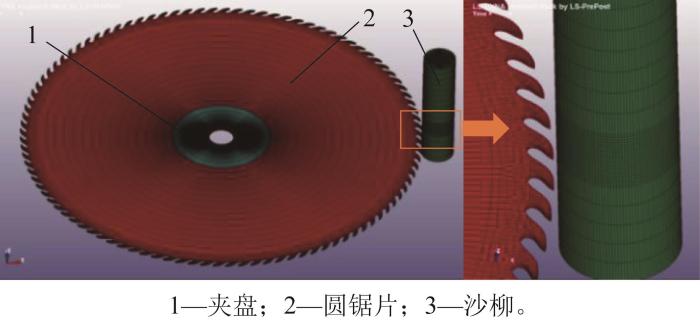

图5

3.1.1 三维模型建立

表1 圆锯片结构参数

Table 1

| 参数 | 齿数/个 | 齿高/mm | 外径/mm | 厚度/mm |

|---|---|---|---|---|

| 数值 | 100 | 10 | 500 | 3 |

图6

3.1.2 网格划分

图7

图7

仿竹鼠切齿圆锯片的锯切模型及其网格划分

Fig.7

Sawing model and mesh division of circular saw blade imitating bamboo rat incisors

3.1.3 模型前处理

表2 圆锯片和夹盘的材料属性参数

Table 2

| 属性参数 | 圆锯片 | 夹盘 |

|---|---|---|

| 密度ρ/(kg/m3) | 7 820 | 7 850 |

| 弹性模量E/MPa | 2.11 | 2 |

| 泊松比 | 0.288 | 0.300 |

| 屈服强度σ/MPa | 785 |

然后,针对圆锯片与沙柳之间的接触及材料失效问题,选择面-面侵蚀接触模型,设置静态摩擦系数为0.4,动态摩擦系数为0.2,以模拟接触过程中的摩擦特性;设置进给速度为0.3 m/s,转速为1 800 r/min。

最后,根据实际的沙柳平茬作业情况以及进给速度,设置终止时间为0.1 s,并进行仿真求解。利用DATABASE_BINARY-D3PLOTS导出锯切仿真结果,并通过DATABASE_ASCII_OPTION中的RCFORC选项,输出圆锯片的锯切力数据。

3.2 仿真结果与分析

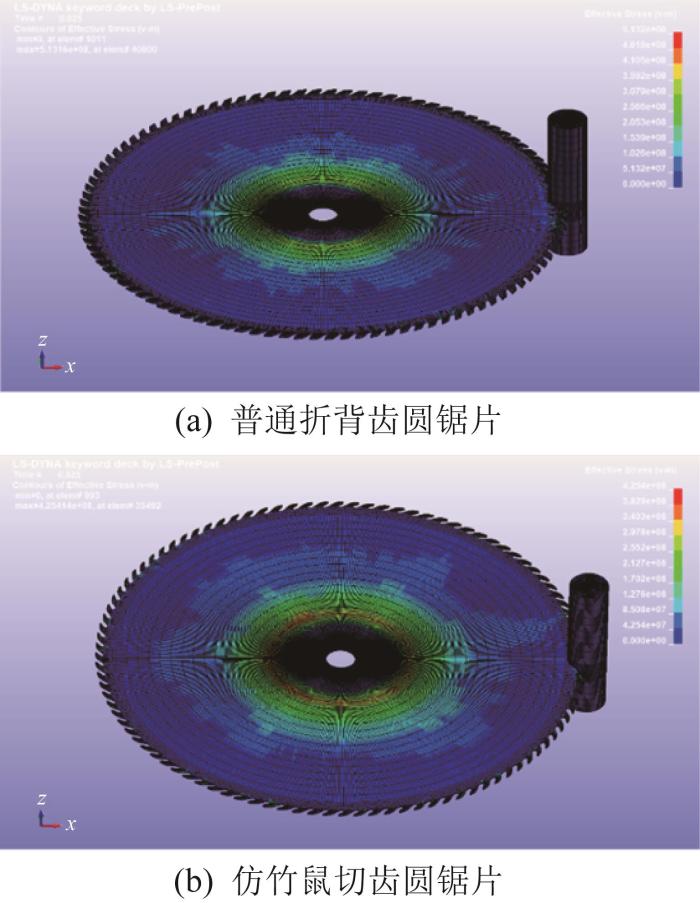

图8

图8

锯切过程中圆锯片的最大等效应力

Fig.8

Maximum equivalent stress of circular saw blades during sawing

在LS-PrePost软件中选择ASCII文件,输出rcforc文件,即可得到圆锯片沿X、Y、Z三个方向的受力曲线以及锯切力曲线。由上文分析可知,当圆锯片旋转中心轴与沙柳中心轴平行且均与X轴相交时,Fx 近似等于径向力Fn,Fy 近似等于切向力Ft,Fz 等于轴向力Fa。

3.2.1 锯切力分析

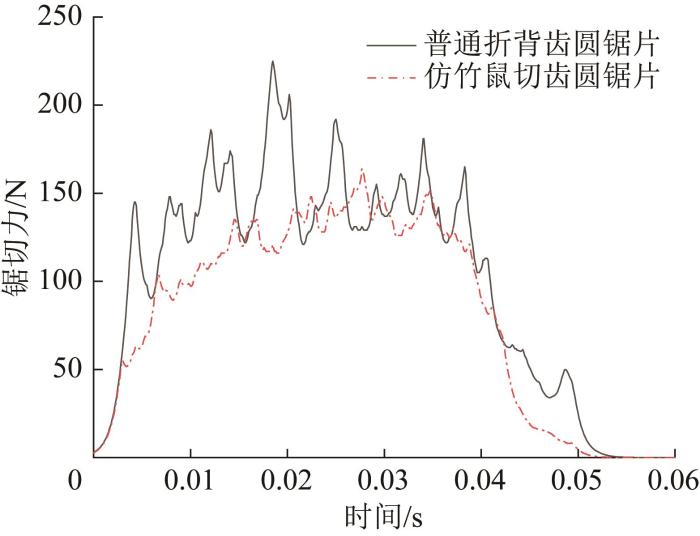

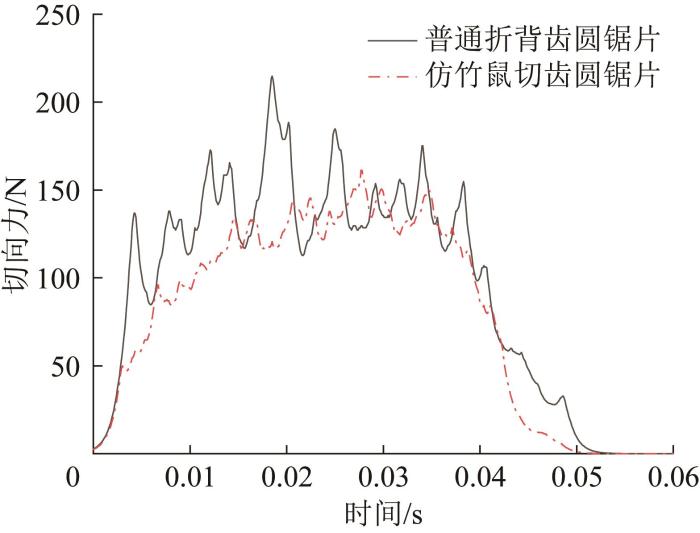

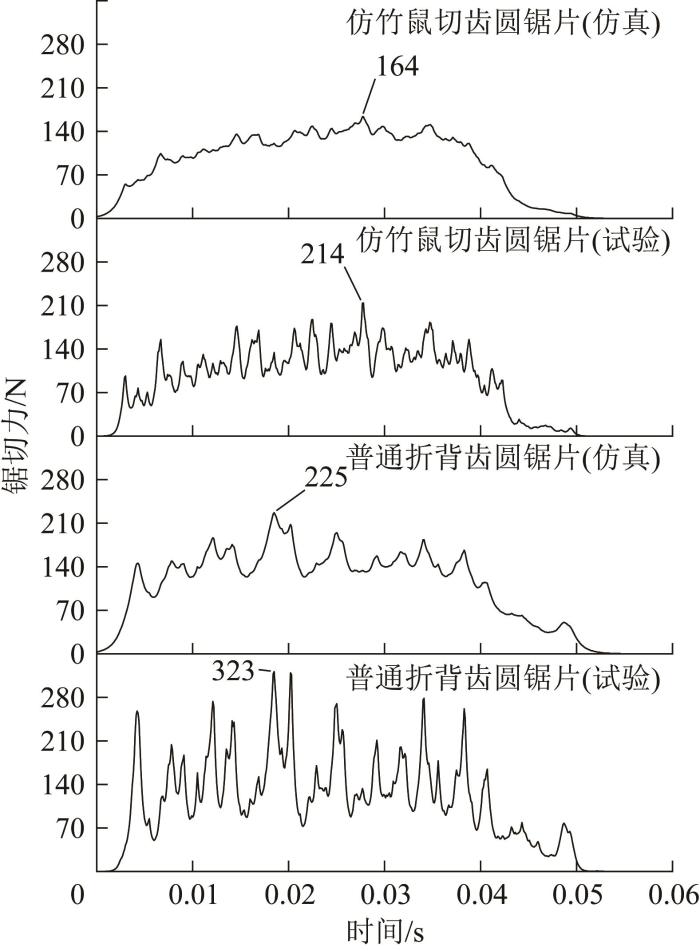

在沙柳平茬过程中,锯切力是衡量圆锯片锯切效率、速度和质量的重要指标。合理的锯切力能够确保沙柳切割面的平整度和精度,减少毛刺和撕裂现象。锯切力过小可能会导致锯切速度过慢,影响工作效率;而锯切力过大则可能会导致切割面不平整,精度下降。其中,平均锯切力是锯齿设计的关键因素:平均锯切力过大会导致圆锯片磨损过快,缩短使用寿命,还会产生较大的切割噪音和能耗,造成生产成本增加。此外,平均锯切力还影响圆锯片的动态稳定性,而圆锯片的动态稳定性对于确保锯切过程的平稳性和安全性至关重要。图9所示为0.06 s内2种圆锯片在锯切过程中的锯切力变化情况对比。由图9可知,锯切力在0.05 s后趋近于0 N,故可确定0—0.05 s为有效锯切阶段。

图9

从图9中可以看出,2种圆锯片的锯切力总体上均呈先增后稳再降的变化趋势,符合实际沙柳平茬作业中锯切力的变化趋势。其中:普通折背齿圆锯片的锯切力在0.018 s时达到峰值225 N,而仿竹鼠切齿圆锯片的锯切力峰值靠后出现,且锯切力峰值较小,仅为164 N。从整体上来看,与普通折背齿圆锯片相比,仿竹鼠切齿圆锯片的锯切力较小,且在达到锯切力峰值后的锯切过程更稳定。通过计算可得,折背齿圆锯片的平均锯切力为99.95 N,而仿竹鼠切齿圆锯片的平均锯切力为80.79 N,后者相比于前者下降了19.17%。由此可知,相较于普通折背齿圆锯片,仿竹鼠切齿圆锯片的平均锯切力更小,且其锯切力变化曲线更为平缓,在降低能耗的同时提高了锯切精度。此外,仿竹鼠切齿圆锯片的锯切过程持续时间较短,有效地提高了锯切效率。

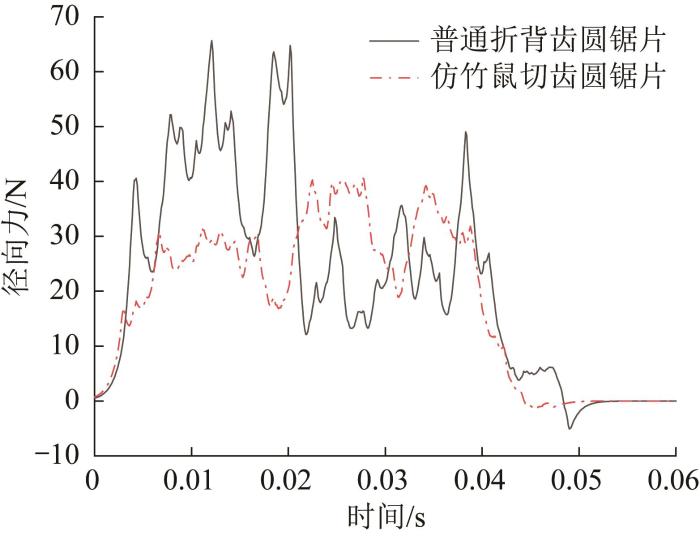

3.2.2 切向力分析

切向力也称主切削力,切向力主要对锯切的质量和速度产生影响。切向力直接作用在圆锯片的切削刃上,推动圆锯片前进,以完成切割动作。切向力的大小决定了圆锯片锯切材料的难易程度:切向力越大,锯切越困难,进而影响锯切速度和平茬效率。但过大的切向力会导致切削刃过度磨损,缩短圆锯片的使用寿命。同时,切削刃过度磨损也会影响锯切质量,可能会导致切割面出现毛刺、划痕等。此外,切向力大小也直接影响锯切能耗,过大的切向力会增加能耗并可能导致锯齿过热或损坏。在锯切仿真过程中,2种圆锯片的切向力对比如图10所示。由图10可知,圆锯片切向力的变化趋势与锯切力大致相同,仅数值略小。这是因为切向力主要来自锯齿切断沙柳纤维的作用力,在沙柳平茬过程中起主要作用。相比之下,径向力和轴向力虽存在,但远小于切向力,且由于径向力和轴向力的方向与圆锯片旋转方向不同,其在合力中的贡献因受到方向的影响而被部分抵消,而切向力因方向一致(均沿圆锯片旋转方向),在合力中的贡献是累加的。因此,切向力曲线的变化趋势大致与锯切力曲线相似,仅在数值上存在微小差别。

图10

通过进一步分析图10数据可知,在整个有效锯切阶段(0—0.05 s),普通折背齿圆锯片的切向力峰值和平均值分别为215 N和94.21 N,仿竹鼠切齿圆锯片的切向力峰值和平均值分别为161 N和78.51 N,后者的平均切向力相较于前者下降了16.67%。由此可知,与普通折背齿相比,仿竹鼠切齿齿形能够降低圆锯片对沙柳的锯切压力,从而降低圆锯片的磨损程度及提高圆锯片的使用寿命。

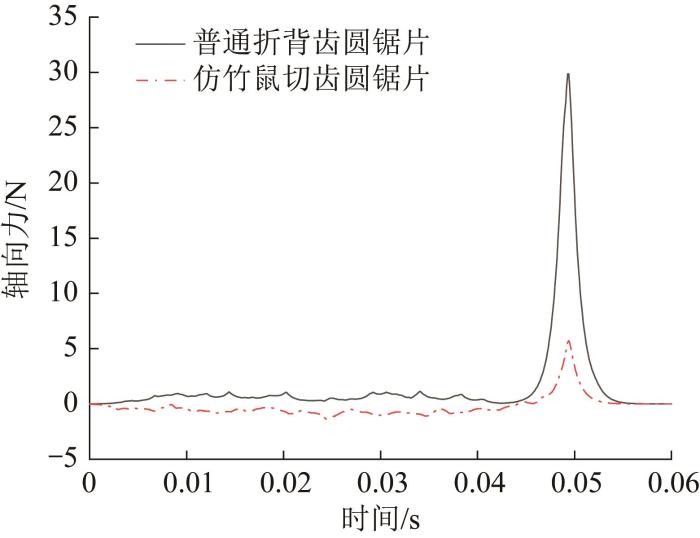

3.2.3 径向力分析

径向力是垂直于圆锯片切割方向和轴线方向的力,主要影响圆锯片的横向稳定性和切割偏差。在无支撑横向锯切过程中,控制径向力对于维持切割的直线度和防止圆锯片偏移非常重要。过大的径向力会导致圆锯片偏离预定轨迹并产生振动,影响锯切精度和切割面平整度,还会加剧圆锯片磨损。在锯切仿真过程中,2种圆锯片的径向力对比如图11所示。由图11可知,普通折背齿圆锯片的平均径向力为20.41 N,仿竹鼠切齿圆锯片的平均径向力仅为18.23 N,后者相较于前者下降了10.68%;同时,仿竹鼠切齿圆锯片径向力的波动较小,而普通折背齿圆锯片的径向力存在较大波动,波动较大会导致圆锯片边缘和基体承受不均匀的应力,这会加剧圆锯片的磨损和损坏。综上,仿竹鼠切齿圆锯片能够在锯切过程中保持横向稳定并减小切割偏差,进而提高锯切精度并减少锯齿磨损。

图11

3.2.4 轴向力分析

轴向力是沿圆锯片轴线方向作用的力。在无支撑的横向锯切过程中,轴向力主要影响圆锯片的轴向位移、弯曲变形和振动。在锯切过程中,若轴向力过大,则可能会导致圆锯片产生轴向位移或弯曲变形,进而影响锯切的精度和稳定性。此外,轴向力变化还会影响切割面的质量,轴向力剧烈波动可能会导致切割面出现划痕或不平整现象。适当的轴向力可确保圆锯片稳定进给,减少锯切过程中的振动。在锯切仿真过程中,2种圆锯片的轴向力对比如图12所示。由图12可知,在整个锯切过程中,圆锯片轴向力的变化幅度很小,基本维持在0 N附近,直到锯切即将结束时,轴向力才出现大幅度波动。然而,在锯切过程中,即使是非常小的轴向力,也可能会使圆锯片产生较大的轴向位移,从而加速锯齿的磨损。通过对比发现,普通折背齿圆锯片的轴向力波动较大,而仿竹鼠切齿圆锯片轴向力的波动较小,且其所受的轴向力较小及持续时间较短。

图12

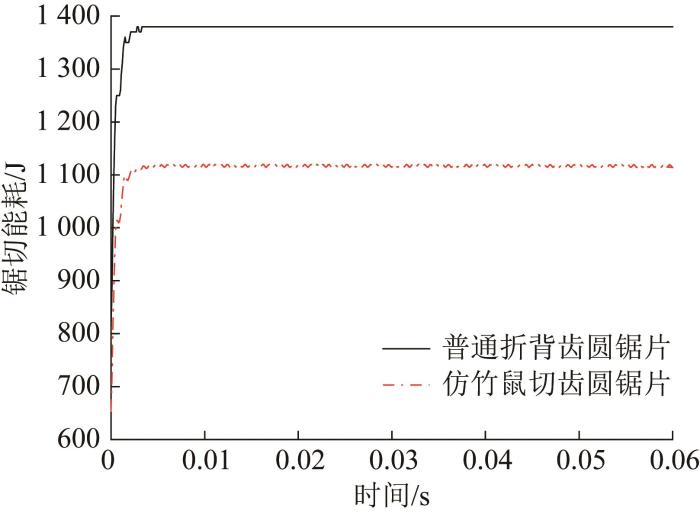

3.2.5 锯切能耗分析

图13

图13

圆锯片锯切能耗对比

Fig.13

Comparison of sawing energy consumption of circular saw blades

通过综合比较发现,所设计的仿竹鼠切齿圆锯片在受到外力作用时,既能减小锯切力,又不会产生过大的应力,可满足目前灌木平茬锯切的要求。

4 锯切试验

4.1 试验材料

试验材料采集于鄂尔多斯市十二连城乡,采集时间为2024年5月中旬,均为直径等于40 mm左右、较笔直的沙柳。根据LY/T2369—2014《沙生灌木物理力学性能测试方法》,测得所采集沙柳的含水率为21.36%,密度为637 kg/m3。

4.2 试验条件

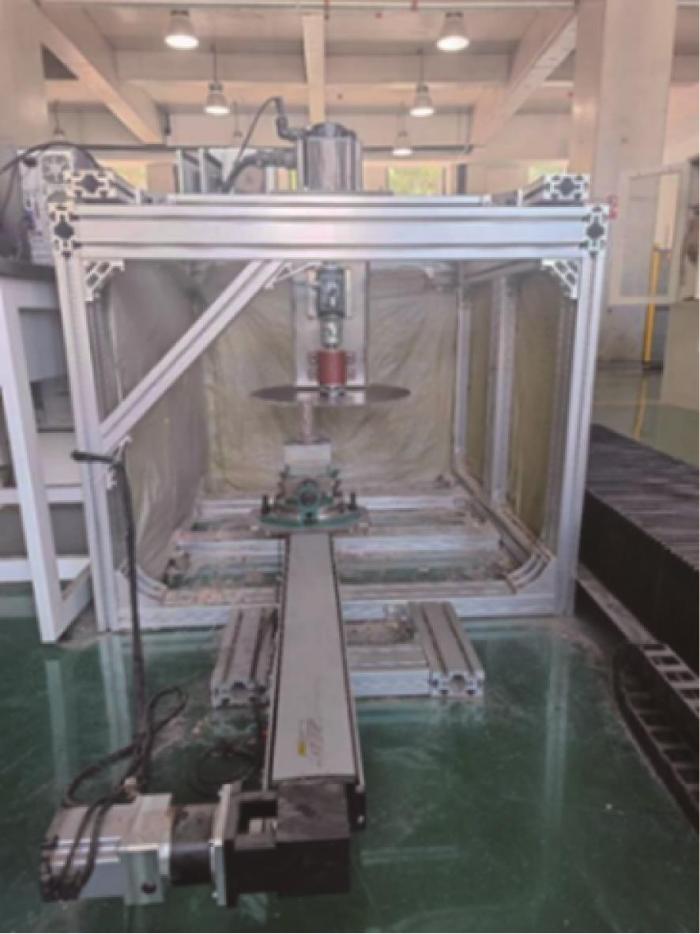

为验证上述锯切仿真模型的准确性,分别采用2种圆锯片开展了锯切试验,并以锯切力作为评价指标。锯切试验台如图14所示,主要包括机架、进给装置、锯切装置、沙柳固定装置、力矩传感器和计算机。其中:进给装置采用KSD130B高精度驱动半封闭式直线模组,可实现精确的进给控制;力矩传感器与计算机配套软件可输出锯切力—时间曲线;沙柳固定装置安装在直线模组滑台上,滑台的有效行程为1.5 m,最大运行速度可达0.4 m/s。

图14

在与仿真一致的试验条件下,使用直径为40 mm、长度为150 mm的沙柳开展锯切试验。圆锯片的转速为1 800 r/min,进给速度为0.3 m/s。在试验过程中,采用普通折背齿圆锯片和仿竹鼠切齿圆锯片分别进行10次锯切试验,并求解平均锯切力。

4.3 试验结果

通过锯切试验测得2种圆锯片每组的平均锯切力及其与仿真值的相对误差,如表3所示。经计算,普通折背齿圆锯片平均锯切力的标准差为3.61 N,而仿竹鼠切齿圆锯片的为3.39 N,说明这2种圆锯片的锯切力数据整体波动幅度较小,且均处于可接受的误差范围之内。

表3 圆锯片的平均锯切力及其相对误差

Table 3

| 组别 | 普通折背齿圆锯片 | 仿竹鼠切齿圆锯片 | ||

|---|---|---|---|---|

| 平均锯切力/N | 相对误差①/% | 平均锯切力/N | 相对误差①/% | |

| 1 | 97.98 | -3.31 | 79.47 | -3.43 |

| 2 | 98.57 | -2.72 | 85.79 | 2.89 |

| 3 | 105.15 | 3.86 | 79.86 | -3.04 |

| 4 | 97.69 | -3.60 | 86.86 | 3.96 |

| 5 | 105.19 | 3.90 | 79.13 | -3.77 |

| 6 | 103.93 | 2.64 | 86.01 | 3.11 |

| 7 | 97.04 | -4.25 | 85.85 | 2.95 |

| 8 | 104.74 | 3.45 | 80.20 | -2.70 |

| 9 | 98.25 | -3.04 | 79.88 | -3.02 |

| 10 | 104.38 | 3.09 | 85.99 | 3.09 |

① 相对误差是指平均锯切力的试验结果与仿真结果之间的相对误差。

为了更直观地展示2种圆锯片锯切力的变化趋势,将10次试验中每一计时时刻下的锯切力进行平均处理,利用Origin软件绘制对应的锯切力变化曲线并与仿真结果进行对比,如图15所示。该曲线能够真实地反映锯切力的动态变化情况。通过这样的处理方式,能够更准确地揭示2种圆锯片在锯切过程中的性能差异,从而为后续的田间试验研究和圆锯片结构优化设计提供有力的数据支持。

图15

图15

圆锯片的仿真与试验锯切力变化曲线对比

Fig.15

Comparison of simulation and experimental sawing force variation curves of circular saw blades

试验结果(见图15)显示:在锯切试验中,仿竹鼠切齿圆锯片及普通折背齿圆锯片的锯切力峰值出现次数明显增加,主要原因是试验台振动使得力矩传感器所获取的最小锯切力矩增大,幅值减小;同时,试验时锯切的沙柳含表皮,而仿真时对其进行了简化,并未考虑沙柳皮质层的材料特性对锯切力的影响,造成锯切力幅值差异较大。此外,试验所用沙柳的截面并不是严格的圆形,且由于加工技术限制,所加工的圆锯片试样的轮廓也不是与三维模型的轮廓完全一致,这也会造成锯切力波动。

从图15中还可以看出,2种圆锯片的锯切力均在0.05 s后趋近于0 N,即有效锯切过程的持续时间为0—0.05 s,与仿真结果一致。在有效锯切阶段,仿竹鼠切齿圆锯片平均锯切力的试验值与仿真值分别为82.91 N和80.79 N,两者的相对误差为2.62%,且锯切力峰值也较为接近;普通折背齿圆锯片平均锯切力的试验值与仿真值分别为101.29 N和99.95 N,两者的相对误差为1.34%,且锯切力峰值同样比较接近。锯切力的试验值均略高于仿真值,这是因为锯切试验时会受到现场环境和设备等因素的影响[20]。在锯切试验中,相较于普通折背齿圆锯片,仿竹鼠切齿圆锯片的平均锯切力下降了18.15%,与仿真所得的19.17%基本一致。由此可知,虽然锯切试验中存在多方面不确定因素,但仿真结果与试验结果的差别不大,在误差允许范围内,可认为仿真结果准确、可靠。

5 结 论

本文的仿生设计灵感来源于竹鼠切齿的特殊结构,通过对其结构和轮廓进行分析,设计了一种仿竹鼠切齿圆锯片,并使用LS-DANY软件对普通折背齿圆锯片和仿竹鼠切齿圆锯片在锯切沙柳过程中的动态力学特性进行了分析,得到以下结论。

1)通过动态力学特性分析,发现在受到应力时,普通折背齿圆锯片锯齿的变形程度大于仿竹鼠切齿圆锯片,前者在锯切沙柳时的最大等效应力为513 MPa,而后者的最大等效应力较小,为425 MPa。

2)由锯切仿真分析可知,相较于普通折背齿圆锯片,仿竹鼠切齿圆锯片的平均锯切力、切向力、径向力及锯切能耗分别下降了19.17%、16.67%、10.68%和18.99%。结果表明,所设计的仿竹鼠切齿圆锯片受力更小,能耗更低,性能更好。

3)通过锯切试验分析可知,仿竹鼠切齿圆锯片和普通折背齿圆锯片的平均锯切力仿真结果与试验结果基本接近,验证了仿真结果的准确性,并进一步表明仿竹鼠切齿圆锯片具有良好的力学特性,有利于沙柳的机械化平茬作业。

参考文献

不同平茬高度对沙柳生长状况的影响研究

[D].

The study on the influence of different stubble height on the growth of Salix psammophila

[D].

沙柳沙障腐烂过程对土壤碳氮磷化学计量特征的影响

[J].

Effects of Salix psammophila sand barriers decay on soil carbon, nitrogen and phosphorus stoichiometry

[J].

沙柳平茬圆锯片的磨损机理研究及参数优化

[D].

Research on wear mechanism and parameter optimization of circular saw blade when stumping Salix psammophila

[D].DOI:10.1007/s12206-022-0313-5 [本文引用: 1]

灌木平茬机切割系统参数优化设计与验证

[J].

Parameter optimization design and verification of cutting system of shrub stubble leveler

[J].

基于LS-DYNA的沙柳锯切仿真分析及试验研究

[J].

Simulation analysis and experimental study on sawing of Salix based on LS-DYNA

[J].

Bionic design of tools in cutting: reducing adhesion, abrasion or friction

[J].

仿生刀具研究进展综述

[J].

A review of the research progress of bionic cutting tools

[J].DOI:10.3901/jme.2022.13.261 [本文引用: 1]

天牛仿生大麻收割机切割刀片设计与试验

[J].

Design and test of cutting blade of cannabis harvester based on longicorn bionic principle

[J].

TC4-DT钛合金切削性能研究与仿生刀具结构设计

[D].

Research on machinability of TC4-DT titanium alloy and structural design of bionic tool

[D].

Design of a bionic blade for vegetable chopper

[J].

复合型微织构刀具切削机理研究

[D].

Study on cutting mechanism of composite micro texture tool

[D].

基于竹鼠切牙的CFRP车削刀具仿生设计研究

[D].

Biomimetic design of turning tool for carbon fiber reinforced polymer based on bamboo rat incisors

[D].

基于竹鼠切牙的梯度微织构车刀仿生设计研究

[D].

Study on the biomimetic design of gradient micro-texture's cutting tool based on bamboo rat incisors

[D].

自走式沙柳平茬机优化设计与试验

[J].

Optimal design and experiment of self-propelled Salix stubble machine

[J].

沙生灌木圆盘锯切试验台的设计与试验研究

[D].

Design and experimental study of a disc sawing test bench for sandy shrubs

[D].

基于LS-DYNA的巨菌草锯切仿真与切割器参数优化

[D].

Simulation of giant fungus grass sawing and optimization of cutter parameters based on LS-DYNA

[D].

沙柳材物理力学特性测定与分析

[J].

Determination and analysis on physical and mechanical properties of Salix

[J].

霍普金森试验下沙柳顺纹动态力学特性分析

[J].

Dynamic mechanical properties analysis of Salix psammophila wood parallel to grain using Hopkinson test

[J].

沙柳力学性能试验及数值模拟

[J].

Mechanical properties test and numerical simulation of Salix psammophila

[J].