近年来,汽车行业发展迅速,在给人们生活带来便利的同时,也引发了一系列的环境污染和能源消耗问题。目前,有效的解决办法是实现汽车车身的轻量化[1-2]。铝合金等新型轻量化材料的抗腐蚀性能较为优异,用铝合金车身替代传统的结构钢车身是实现汽车轻量化的重要方法之一。然而,铝合金等新型轻量化材料在使用传统方法焊接时易形成硬而脆的金属间化合物,无法实现可靠连接[3-4]。与传统的连接方法相比,自冲铆接技术克服了传统铆接工艺需要预打孔、连接强度低及生产效率低等缺陷,完善了材料的连接工艺,有效地实现了不同类型、多层板材的可靠连接[5]。自冲铆接头在静强度、疲劳强度、抗冲击能力、可连接板材种类以及可连接板材厚度等多个方面均具有出色表现。

高强度、低塑性、低延展性材料在自冲铆接成形时的质量差且容易出现裂纹,导致接头的密封性、结构完整性和抗腐蚀性能下降。目前,针对自冲铆接头易产生裂纹的问题,主要通过改变凹模形状和板材预加热处理这2种方法来解决。王涛[6]研究了凹模形状、冲压力和板材厚度对超高强钢板与5182铝合金自冲铆接头力学性能的影响。Neuser等[7]和Drossel等[8]通过减小凹模深度有效地解决了自冲铆接过程中易产生裂纹的问题,但这会导致接头的内锁强度不足。王健强等[9]通过预加热处理方式提高了超硬铝合金板材的塑性,有效地抑制了铆接裂纹的萌生及扩展。Durandet等[10]和Easton等[11]提出了激光-自冲铆接复合工艺,利用激光预加热镁合金板材来改善其延展性。亓海全等[12]通过低温烘烤处理低碳钢和铝合金自冲铆接头,使其残余应力及脆性得到了改善,从而延缓了裂纹的萌生和扩展。

本文针对2024铝合金薄板材料在自冲铆接过程中易产生裂纹的问题,提出了一种抑制成形裂纹的“板材退火处理+自冲铆接”的工艺流程,并分析热处理工艺对自冲铆接头力学性能和失效形式的影响。

1 自冲铆接实验流程及热处理工艺

1.1 接头试件制备与热处理工艺选择

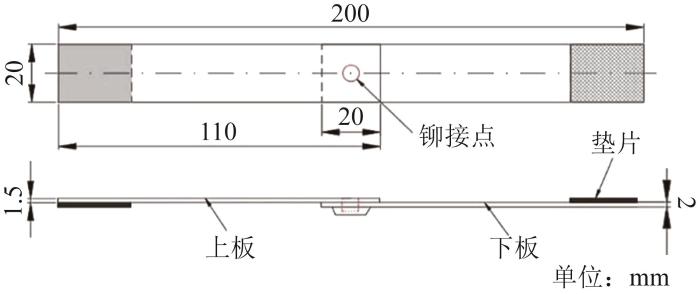

本文实验采用2024铝合金板材,其中:上板尺寸为110 mm×20 mm×1.5 mm,下板尺寸为110 mm×20 mm×2 mm。2024铝合金板材的力学性能如表1所示。

表1 2024铝合金板材的力学性能

Table 1

| 性能参数 | 数值 |

|---|---|

| 屈服强度/MPa | 128 |

| 抗拉强度/MPa | 243 |

| 弹性模量/GPa | 72 |

| 延伸率/% | 10 |

图1

图1

自冲铆接设备和凸台凹模、铆钉、铆接冲头

Fig.1

Self-piercing riveting equipment, convex concave die, rivet and riveting punch

本文所研究的自冲铆接头均选择应用最广泛的单搭形式,如图2所示。通过预实验得到最优的铆接工艺参数:预紧压强为5 MPa,刺穿压强为20 MPa,整形压强为11 MPa。为了研究热处理工艺对自冲铆接头裂纹的影响,采用预实验得到的最优铆接工艺参数对未热处理和热处理后的2024铝合金板材进行铆接实验。

图2

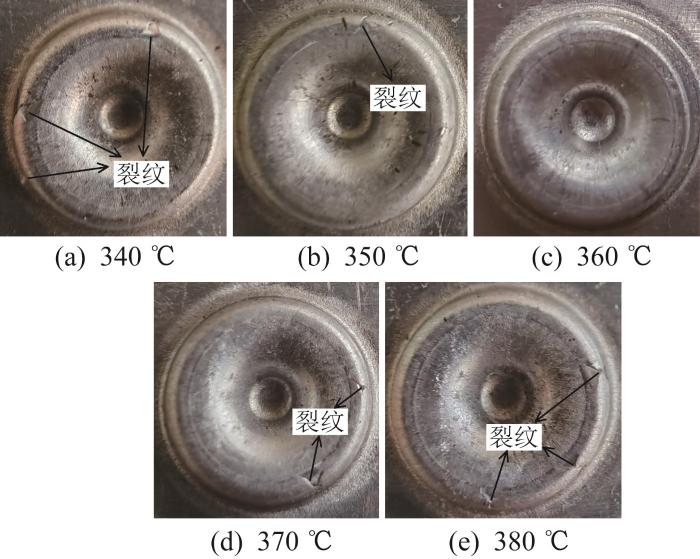

2024铝合金的强度大且硬度高,在自冲铆接过程中下板底部会产生严重的裂纹,导致接头的成形质量差,连接不可靠,抗腐蚀性能差。选择退火处理工艺可有效降低铝合金的强度并提升其塑性,在自冲铆接时能有效抑制裂纹的产生。结合板材的类型、尺寸和厚度等,通过查阅热处理手册得到2024铝合金的退火温度范围为350~370 ℃。在铝合金热处理过程中,常见的缺陷包括过烧、产生裂纹、变形、腐蚀、力学性能不合格以及出现气泡和粗晶等。因此,选择适当的热处理工艺参数至关重要。为了确定合适的退火温度,分别对2024铝合金板材进行340、350、360、370、380 ℃退火保温50 min(随炉冷),退火处理后板材的力学性能如表2所示。通过与未经退火处理的2024铝合金板材对比发现,退火处理后板材的屈服强度、抗拉强度大幅下降,延伸率大幅提高。经360 ℃退火处理后,2024铝合金板材的屈服强度相对于340、350 ℃时的差别不大,为95.05 MPa,但其抗拉强度最高,为195.42 MPa,延伸率为26.31%。

表2 不同温度退火处理后2024铝合金板材的力学性能

Table 2

| 退火温度/℃ | 屈服强度/MPa | 抗拉强度/MPa | 延伸率/% |

|---|---|---|---|

| 340 | 95.73 | 94.61 | 24.38 |

| 350 | 94.61 | 194.16 | 25.44 |

| 360 | 95.05 | 195.42 | 26.31 |

| 370 | 92.71 | 192.38 | 26.59 |

| 380 | 90.21 | 191.24 | 26.92 |

在退火处理后对2024铝合金板材进行自冲铆接,并观察接头裂纹的改善情况,如图3所示。图3(a)、图3(d)、图3(e)所示的接头底部存在大裂纹和小裂纹,图3(b)所示的接头底部仅存在一处小裂纹;图3(c)所示的接头无明显裂纹。随后,对板材经不同温度退火处理后的接头试件进行静力学拉伸实验,以得到其静强度。结果显示:经340、350、360、370、380 ℃退火处理后,接头的静强度分别为4 217.68、4 522.24、4 830.37、4 721.63、4 292.72 N。综上可知,经360 ℃退火处理后的2024铝合金板材的抗拉强度和屈服强度较高,而延伸率变化不大,且自冲铆接头的裂纹抑制效果最好,静强度最高。因此,最终选择的热处理工艺及参数如下:360 ℃退火处理,保温50 min,冷却方式为随炉冷,采用专用工业电炉。

图3

图3

不同温度退火处理后接头的裂纹分布

Fig.3

Crack distribution of joints after annealing treatment at different temperatures

1.2 静力学拉伸实验

使用MTS Landmark 100型电液伺服材料试验机分别对未退火处理和退火处理的2组自冲铆接头(各含4个接头)进行静力学拉伸实验,以测试其静强度。在实验过程中,接头两端各夹持25 mm×25 mm的区域,并在接头两端夹持位置处加上对应厚度的垫片,以减少拉伸过程中因上、下板不在同一直线上而引起的附加扭矩的影响,进而减小实验误差;拉伸速率设为5 mm/min,当接头的静强度下降到峰值载荷的1%时,认定接头失效。为保证实验的可靠性以及减少实验的偶然误差,每组接头均开展4次重复的静力学拉伸实验。

2 自冲铆接实验结果与分析

2.1 接头裂纹的产生机理及消除工艺

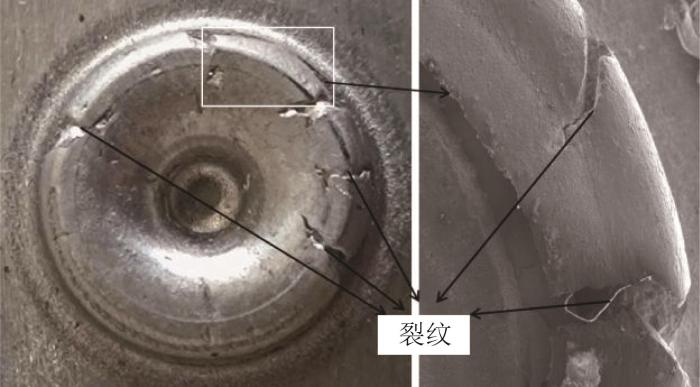

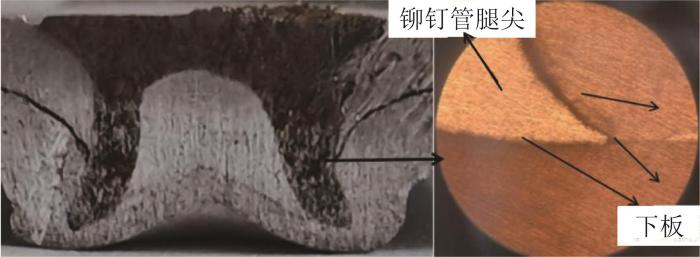

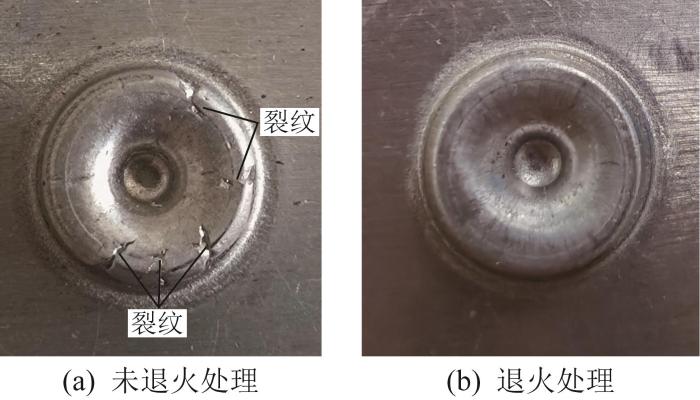

自冲铆接头的搭接区会形成“Π”字形的内锁结构,这就要求铆钉和上、下板具有一定的塑性变形性能,尤其是下板。这是因为在整形压强的作用下,铆钉管腿发生弯曲并在下板内部扩张,下板只有具有良好的塑性变形性能,才能在铆钉管腿的扩张过程中具有良好的材料流动性。2024铝合金的塑性变形性能较差,导致在冷挤压变形连接工艺下自冲铆接头的应力应变集中位置处产生了大量明显的裂纹[13]。接头下板下表面靠近铆钉管腿尖与下板凹模凸出相过渡的区域存在细微裂纹,裂纹分布位置的形貌如图4所示。从图4中可以看出,接头底部出现一圈环形连续的细裂纹,底部靠近铆钉管腿尖凸台部分的侧面分布着大量零散的大裂纹;下板靠近铆钉管腿尖位置出现开裂,是裂纹的萌生点。

图4

图5

图5

铆钉管腿尖部位材料流动示意

Fig.5

Schematic diagram of material flow at the tip of rivet tube leg

图6

图6

未退火与退火处理接头的底部裂纹对比

Fig.6

Comparison of cracks at the bottom of joints without and with annealing treatment

2.2 接头剖面对比

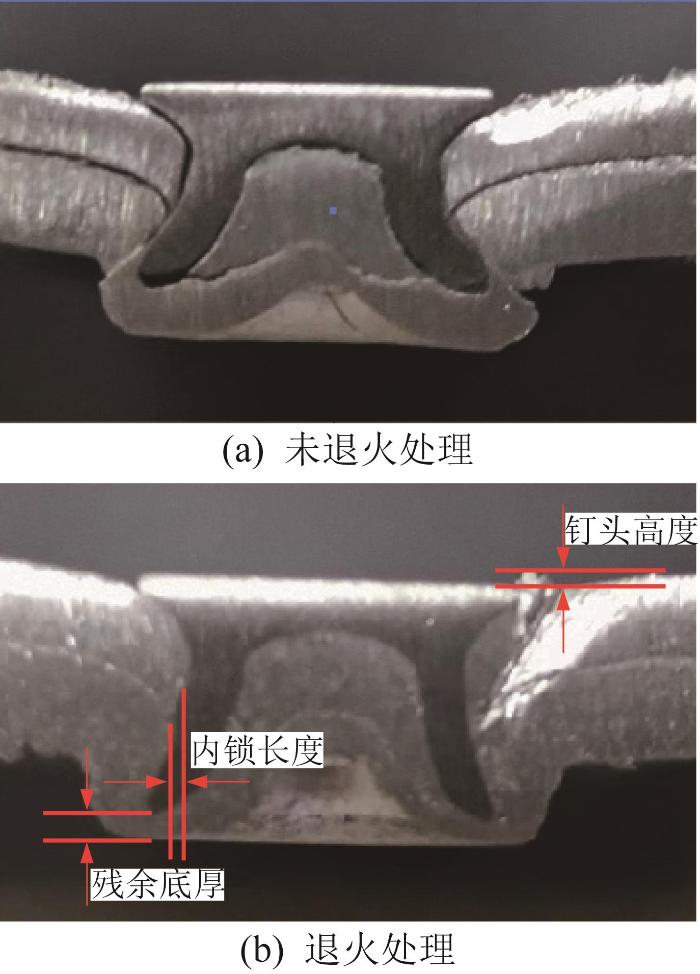

采用剖面直观法[15]对未退火处理和退火处理组自冲铆接头的质量进行分析。2组接头的剖面形状如图7所示。从图7中可以明显看出,未退火处理组接头的铆钉管腿镦粗,且因下板材料塑性和流动性差,下板最靠近铆钉管腿尖外侧的区域在铆钉管腿的挤压作用下发生开裂,形成裂纹源并向外扩展。而对于退火处理组接头,铆钉管腿变细,无明显裂纹。分别测量2组接头的钉头高度、残余底厚和内锁长度,结果如表3所示。当钉头高度为正值时,接头的密封性和抗腐蚀性能受到影响;当钉头高度为负值时,接头不平整,导致连接板的表面质量受到影响[16]。从表3中可以看出,在铆接前对板材进行退火处理,可使接头的钉头高度从0.32 mm下降到-0.13 mm,但钉头高度没有过低,说明接头的平整性较好;同时,接头的残余底厚有所减小但也没有过小,保证了接头的密封性和抗腐蚀性能。内锁长度是衡量自冲铆接头质量的重要参数之一,内锁长度过小会导致接头的成形质量变差[17],退火处理组接头的内锁长度有所减小,但对接头成形质量的影响不大。

图7

图7

未退火与退火处理接头的剖面形状对比

Fig.7

Comparison of section shape of joints without and with annealing treatment

表3 未退火与退火处理接头剖面的几何参数对比 (mm)

Table 3

| 对比项 | 钉头高度 | 残余底厚 | 内锁长度 |

|---|---|---|---|

| 未退火处理 | 0.32 | 1.16 | 0.96 |

| 退火处理 | -0.13 | 0.52 | 0.64 |

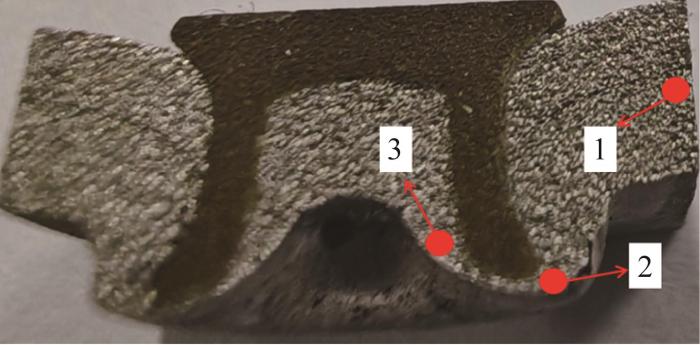

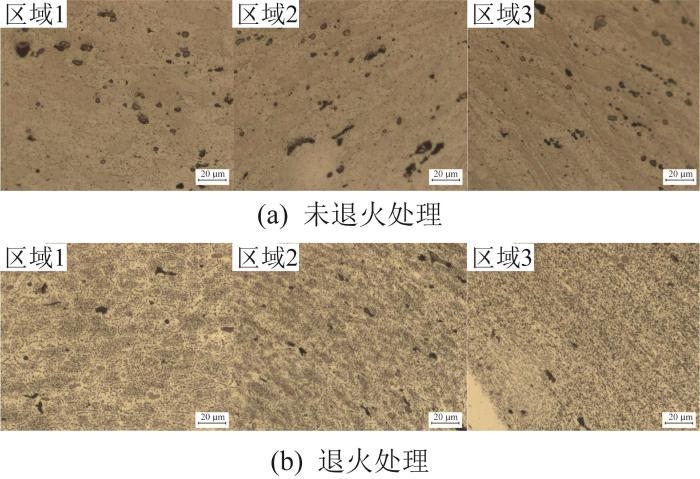

分别对未退火处理和退火处理后接头剖面的3个不同区域的显微组织进行分析,结果如图8所示。其中:区域1为远离铆接点的位置,几乎没有挤压变形;区域2、3为接头剖面靠近铆钉管腿尖附近的位置,是挤压变形较大的区域。图9所示为未退火处理和退火处理后接头剖面处的显微组织对比。从图9(a)和图9(b)中可以看出,对于未退火处理组接头,区域1处的显微组织晶粒粗大、不规则,且有较大的黑色颗粒析出物。粗大晶粒会导致裂纹扩展和材料断裂、溶解,在加载状态下很容易发生脆性断裂。而退火处理组接头区域1处的显微组织晶粒变小且分布更均匀,这是因为2024铝合金板材经退火处理后会再结晶,使得晶粒细化且更均匀,板材的延展性和塑性得到大幅提升。对未退火处理和退火处理后的2024铝合金板材进行硬度测试,前者的洛氏硬度(HRB)为63.22,而后者的洛氏硬度为48.30,硬度下降了23.6%。观察区域2和区域3可发现,相比于区域1,未退火处理组接头剖面靠近铆钉管腿尖区域的晶粒发生较大变形,其形状变为长条状;退火处理组接头剖面靠近铆钉管腿尖区域的受挤压变形程度远小于未退火处理组的。这是因为退火处理提高了2024铝合金板材的塑性和延展性并降低了其硬度,使得板材在铆接成形过程中的挤压变形较小。

图8

图9

图9

未退火与退火处理接头剖面处的显微组织对比

Fig.9

Comparison of microstructure at section of joints without and with annealing treatment

2.3 热处理工艺对接头力学性能的影响

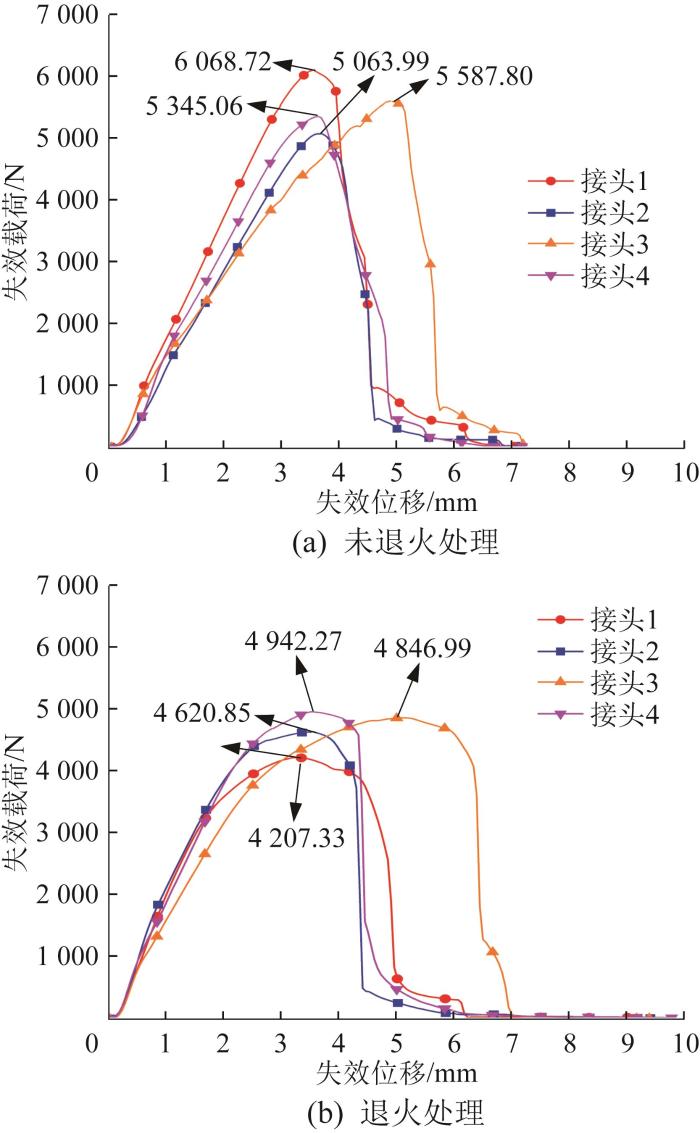

为了研究热处理工艺对自冲铆接头力学性能的影响,对未退火处理和退火处理后的2组接头分别进行静力学拉伸实验,以测试其静强度并进行对比。通过静力学拉伸实验可得,未退火处理组接头的平均静强度为5 516.39 N;而退火处理组接头的平均静强度为4 803.37 N,相较于未退火处理组下降了713.02 N,说明对板材进行退火处理可有效降低自冲铆接头的静强度。

未退火处理和退火处理组接头的载荷—位移曲线如图10所示。载荷—位移曲线可以分弹性变形阶段、塑性变形阶段、快速失效阶段三个阶段。由图10可知,在弹性变形阶段,未退火处理组接头的区域长度大于退火处理组接头;未退火处理组接头的屈服强度高于退火处理组接头,这是因为铆接成形导致接头在应力集中位置处产生应力松弛,在不断施加的额外应力的长期影响下,接头产生了局部塑性形变,其屈服强度和静强度均降低[18]。在塑性变形阶段,退火处理组接头的区域长度大于未退火处理组接头;未退火处理组接头的载荷—位移曲线有明显的尖峰和屈服平台,而退火处理组接头的载荷—位移曲线无尖峰,形成拱顶型曲线形貌。在快速失效阶段,退火处理组接头的区域长度大于未退火处理组接头。

图10

图10

未退火与退火处理接头的载荷—位移曲线对比

Fig.10

Comparison of load-displacement curves of joints without and with annealing treatment

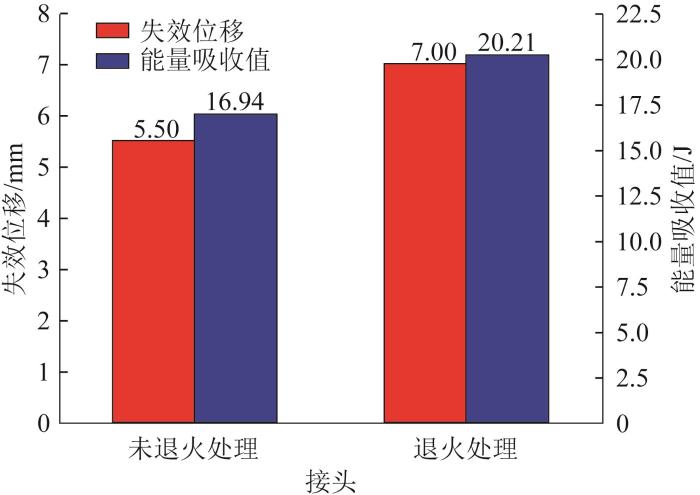

图11所示为未退火处理和退火处理后接头的失效位移和能量吸收值。未退火处理接头的失效位移为5.5 mm,退火处理接头的失效位移为7 mm,提高了27.3%。这是因为退火处理后2024铝合金板材的屈服强度下降,塑性变形能力提高[19],使得铆接后接头的失效位移得到提升。未退火处理接头的能量吸收值为16.94 J,退火处理接头的能量吸收值为20.21 J,提高了19.31%。综上可知,退火处理接头的失效载荷小幅下降,但是失效位移大幅提升,这是因为接头产生了较大的塑性变形,避免了脆性断裂,使得载荷—位移曲线所围成的面积增大,能量吸收值提高。能量吸收值反映了接头的抗冲击性能,能量吸收值越大,表明接头的吸振缓冲能力越强,韧性越高,越能有效抵抗冲击载荷[20]。结果表明:退火处理接头的抗冲击性能和韧性均优于未退火处理的接头。

图11

图11

未退火与退火处理接头的失效位移和能量吸收值对比

Fig.11

Comparison of failure displacement and energy absorption value of joints without and with annealing treatment

2.4 接头失效形式及失效机理分析

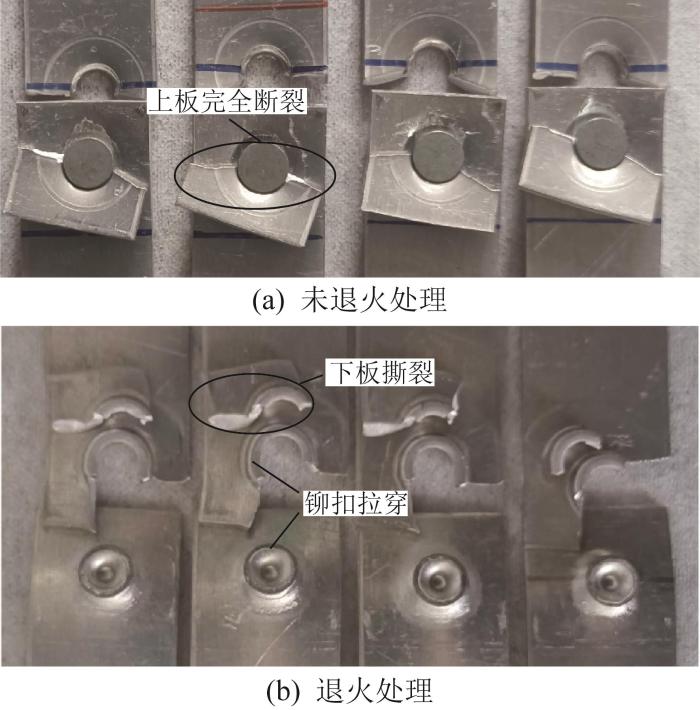

图12所示为未退火处理和退火处理后自冲铆接头的失效形式。由图12可以看出,未退火处理组接头的失效形式为上板完全断裂,上板因剩余强度小于机械内锁强度而沿垂直于拉伸载荷的方向断裂,之后裂纹沿载荷方向扩展,最终导致上板发生撕裂,但其内锁结构完好,说明接头具有良好的成形质量,铆钉管腿在下板内部充分扩张,形成“Π”字形内锁结构,保证了上、下板的可靠连接,但接头下板底部裂纹明显。退火处理组接头的失效形式为下板撕裂且底部被铆扣拉穿,这是因为对2024铝合金板材进行退火处理后,其强度下降,而铆接工艺参数与未退火处理组的一致,使得接头的残余底厚减小;但接头下板底部无明显裂纹。结果表明,热处理工艺改变了自冲铆接头的失效形式。

图12

图12

未退火与退火处理接头的失效形式对比

Fig.12

Comparison of failure mode of joints without and with annealing treatment

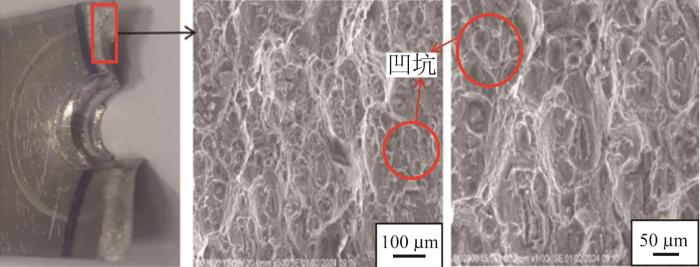

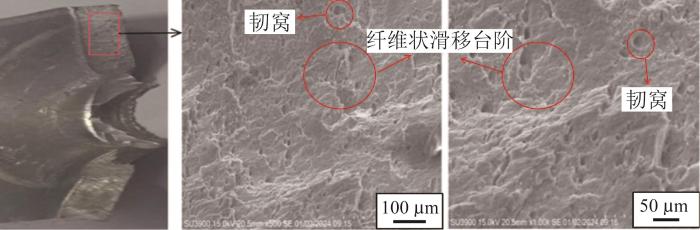

2.5 接头失效断口微观形貌分析

图13

图13

未退火处理接头失效断口的微观形貌

Fig.13

Microstructure of failure fracture of joint without annealing treatment

图14

图14

退火处理接头失效断口的微观形貌

Fig.14

Microstructure of failure fracture of joint with annealing treatment

3 结 论

1)在2024铝合金薄板材料自冲铆接过程中,靠近铆钉管腿尖位置的板材变形量最大,裂纹在此萌生、聚集,下板出现沿径向分布的宏观裂纹。采用对板材进行360 ℃退火保温50 min、随炉冷的热处理工艺,实现了自冲铆接头成形裂纹的有效抑制。

2)对2024铝合金板材未经退火处理和退火处理后的自冲铆接头的剖面进行了显微组织分析。结果显示:未退火处理组接头剖面的晶粒细大、不规则,退火处理组接头剖面的晶粒因退火处理而重新结晶,晶粒细化且变得更均匀;退火处理组接头剖面靠近铆钉管腿尖区域的受挤压变形程度远小于未退火处理组接头。

3)对2024铝合金板材先退火处理再进行自冲铆接,所得接头的强度下降,但失效载荷和能量吸收值大幅提升,表明接头的塑性变形能力有所提升,可避免发生脆性断裂。

4)未退火处理组自冲铆接头的失效形式为上板完全断裂,断口呈现脆性断裂特征;退火处理组自冲铆接头的失效形式为下板撕裂且底部被铆扣拉穿,断口呈现韧性断裂特征。

参考文献

轻量化多材料汽车车身连接技术进展

[J].

Advances in welding and joining processes of multi-material lightweight car body

[J].DOI:10.3901/jme.2016.24.001 [本文引用: 1]

Self-pierce riveting for sheet materials: state of the art

[J].

Recent development in finite element analysis of self-piercing riveted joints

[J].

Punching of ultra-high strength steel sheets using local resistance heating of shearing zone

[J].

铝合金自冲铆工艺参数的多元非线性回归模型

[J].

Multiple nonlinear regression model of process parameters for aluminum alloy self-piercing riveting

[J].DOI:10.3901/jme.2022.22.227 [本文引用: 1]

超高强钢板与铝合金薄板自冲铆连接工艺研究

[J].

Study on the technologies of self piercing riveting connection between ultra high strength steel plate and aluminum alloy sheet

[J].

Joining suitability of cast aluminium for self-piercing riveting

[J].

New die concept for self-pierce riveting materials with limited ductility

[J].

7075铝合金预加热处理对自冲铆接质量的提升

[J].

Quality improvement of self-piercing riveting by the preheating treatment of 7075 aluminum alloy

[J].

Laser assisted self-pierce riveting of AZ31 magnesium alloy strips

[J].

Magnesium alloy applications in automotive structures

[J].

Q235/5083异种材料自冲铆接头力学性能的研究

[J].

Mechanical properties of Q235/5083 dissimilar material self-impact riveting head

[J].

喷丸强化对2024铝合金/钛合金铆接件微动疲劳性能的影响

[J].

Effect of shot peening on fretting fatigue resistance of 2024 aluminum alloy/titanium alloy riveted joint

[J].

Numerical simulation of thermal supported self-pierce riveting of an ultra high-strength aluminium alloy

[J].

Effect of rivet and die on self-piercing rivetability of AA6061-T6 and mild steel CR4 of different gauges

[J].

Forming quality and fatigue behavior of self-piercing riveted joints of DP590 and AA6061 plates

[J].

Performance of dissimilar metal self-piercing riveting (SPR) joint and coating behaviour under corrosive environment

[J].

自然时效对5A06铝合金自冲铆接接头性能的影响

[J].

Influence of natural aging on properties of self-piercing riveting joint for 5A06 aluminum alloy

[J].

固溶前退火对2024铝合金薄板组织与性能的影响

[J].

Effect of annealing before solution treatment on microstructure and properties of 2024 aluminum alloy sheet

[J].

Investigation on lightweight performance of tubular rivet-reinforced joints for joining AA5052 sheets

[J].