干式除尘技术虽然具有除尘效率高及易于实现自动化控制等优点,但由于需要电力驱动,且除尘设备体积较大,搬运、移动困难,在一定程度上限制了其推广,因此以喷雾降尘为代表的湿式除尘技术得到了更为广泛的应用。湿式喷雾降尘通过产生压力水并使其经过喷嘴而产生细水雾,利用尘雾凝并过程实现煤尘捕获和沉降,达到除尘目的[8]。为了达到理想的喷雾降尘效果,相关学者从多方面进行了研究。例如:周刚等[9]揭示了雾滴颗粒随风流运移过程中的分布规律,并利用激光多普勒喷雾降尘仿真实验平台对5种压力工况下喷嘴的流量、雾化角、有效射程和雾滴的粒径、速度等参数进行了系统分析;蒋仲安等[10]建立了高溜井喷雾降尘实验平台,对气、水流量比对喷头雾化特性及降尘能力的影响规律进行了深入研究;针对粉尘颗粒亲水性能不佳导致除尘效果不好的问题,通常采用增润剂来增强煤尘润湿性[11],王鹏飞等[12]则提出了一种用微纳米气泡改善粉尘润湿性和凝聚性的方法,从而提升了喷雾降尘效果;陈清华等[13]为了掌握同向风速对内混式空气雾化喷嘴降尘效果的影响规律,利用DPM(discrete phase model,离散相位模型)对不同入口边界和同向风速条件下的喷嘴雾化特性进行了分析。以上研究为喷雾技术在煤矿工作面除尘中的应用提供了科学依据和技术支撑,并取得了良好效果。然而,喷嘴易堵塞和损坏、喷雾覆盖范围有限的缺点仍然存在,这大大限制了湿式除尘技术的推广与应用。近年来,有学者将喷雾器与风机装置相结合,对湿式除尘器进行了研究[14]。例如:高杨等[15]基于径流式叶轮产生的风流在离心力作用下沿径向运动的特点,研发了矿用径混式旋流除尘器,但由于装置需电力驱动,装置体积仍较大。针对此,张立祥等[16]利用气动马达驱动装置,在保证喷雾效果的同时,大大减小了装置体积,并以集流器入口负压为评判标准,对装置的主要结构参数进行了优化和匹配,但设备噪声过大,超过了103 dB。在此基础上,张宏等[17]提出采用风水动力联合驱动,通过水动力输出轴(以下简称水轴)产生高转动惯量水雾,在保证喷雾效果和覆盖范围的同时,大大降低了运行噪声(小于85 dB),装置现场应用效果良好,得到了广泛认可,但目前该装置的设计主要采用经验设计法,缺少理论指导。为了进一步提升装置性能,为其产业化应用奠定基础,对其性能影响因素进行系统分析十分必要。

本文以水动力旋转喷雾降尘装置(以下简称降尘装置)为研究对象。以水轴旋转杆转动形成的平面为基准面,水轴轴向与该基准面之间的锐角称为水轴出口角度;水由水轴出口喷射到空气中,其在出口截面区域的轴向速度称为水流出口速度。本文探究水轴出口角度对水流出口速度、水轴转速、降尘装置混合出口处的雾粒轴向速度(以下简称雾粒轴向速度)、风流进口处的风流轴向速度(以下简称风流轴向速度)的影响规律,以实现对降尘装置结构的精准设计。首先,对降尘装置结构及降尘原理进行了介绍,并分别建立了水轴和降尘装置内流场的数学模型和仿真模型;其次,利用有限元分析软件进行水轴转速和降尘装置雾化性能仿真,并通过实验验证仿真结果的正确性;最后,通过现场应用,来检验降尘装置的使用效果。

1 降尘装置结构及降尘原理

1.1 降尘装置结构

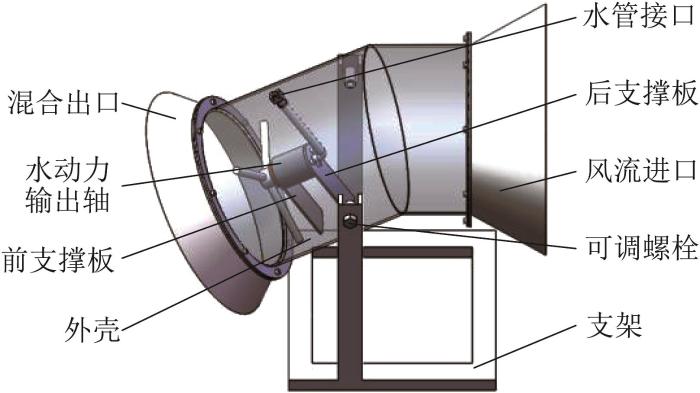

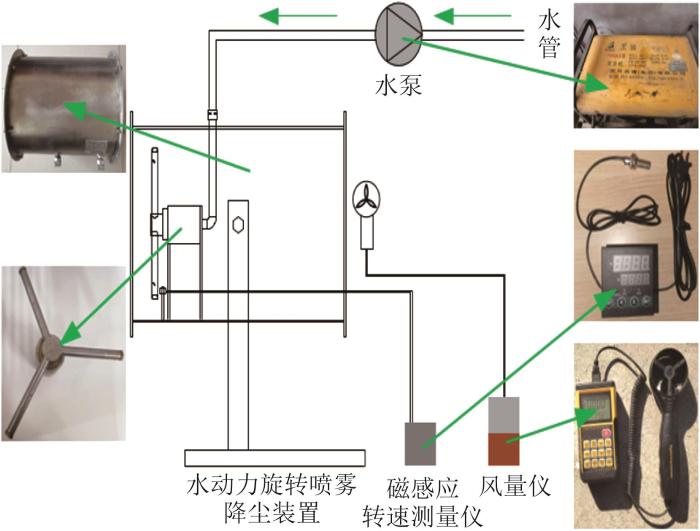

降尘装置的结构如图1所示。其主要由混合出口、水轴、前支撑板、外壳、水管接口、后支撑板、风流进口、可调螺栓和支架等组成,总体尺寸为1 000 mm×600 mm×950 mm。装置以静压水为动力源,不需电力驱动,从而大大提升了运行安全性能。混合出口控制水轴产生的旋转喷雾的覆盖范围,风流进口控制装置的负压量,它们通过六角螺栓与外壳连接,形成降尘装置的流场通道。可调螺栓用于控制旋转喷雾的方向,可根据现场尘源的位置进行调节。

图1

图1

水动力旋转喷雾降尘装置结构

Fig.1

Structure of hydrodynamic rotary spray dust reduction device

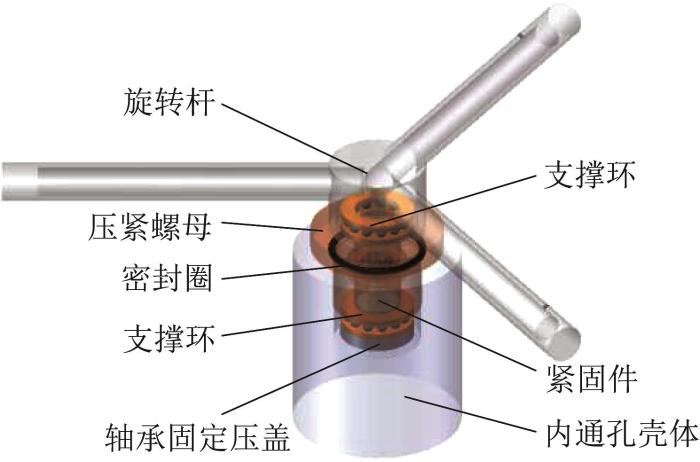

水轴结构如图2所示。其主要由旋转杆、压紧螺母、密封圈、支撑环、轴承固定压盖、内通孔壳体和紧固件等组成。作为降尘装置的核心机构,水轴主要用于产生旋转水雾,增大喷雾覆盖面积和增强雾化效果。

图2

1.2 降尘原理

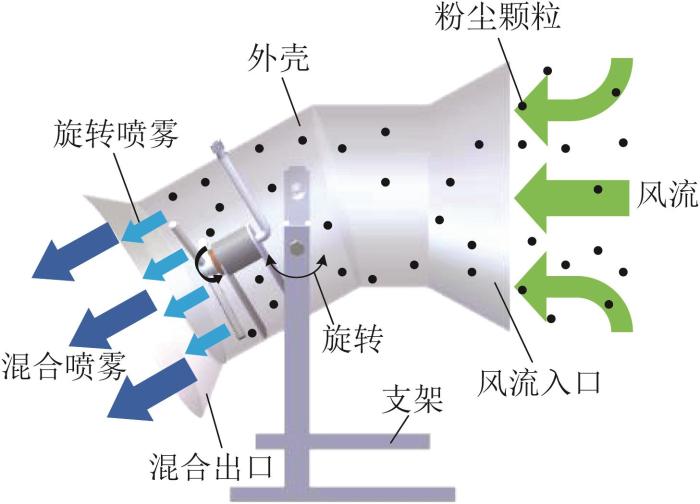

降尘原理如图3所示。旋转杆喷出的水柱形成柱形旋转水雾;混合出口和外壳限制着旋转水雾截面大小,旋转水雾将外壳截面完全覆盖,使降尘装置产生负压;在空气中浮游的粉尘随着风流,在负压作用下进入降尘装置,与水雾混合,形成的混合喷雾喷射到尘源上。利用该降尘装置可以同时实现对尘源和空气中粉尘的净化,大幅度提高降尘效率。

图3

2 降尘装置降尘仿真分析

2.1 水轴和降尘装置内流场数学模型

2.1.1 基于动网格技术的流场控制方程

在动网格运动过程中,流体的位置是变化的,一般采用积分形式表示流体动力学的基本守恒定律。在一个任意的控制体上,其边界的移动可以表示为:

式中:V为控制体积,

通过采用一阶向后差分公式,

式中:

第

为了满足网格守恒定律,控制体积对时间的导数为:

式中:nf为控制体积上的面数, Aj 为控制体积面

式中:

通过采用二阶向后差分公式,

式中:

在二阶差分格式下,控制体积对时间导数的计算方式与一阶差分格式相同,如

式中:

2.1.2 Six DOF求解器理论

ANSYS Fluent软件中的Six DOF求解器采用研究对象的力和力矩来求解对象重心的平移和角运动。在惯性坐标系下求解对象重心平移运动的方程为:

式中:

采用物体坐标更容易求解物体的运动,则:

式中:

将力矩从惯性坐标系转换到体坐标系下,则:

式中: R 为转换矩阵。

式中:Cx =cos x,Sx =sin x,

根据

2.2 降尘仿真流程

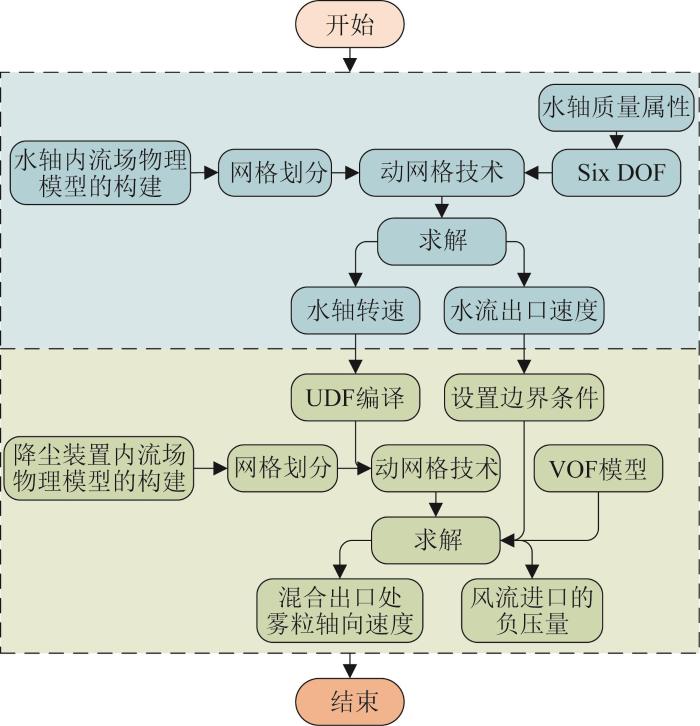

降尘仿真流程如图4所示。水轴内流场模拟采用Six DOF动网格技术,探究水轴出口角度对水轴转速和水流出口速度的影响规律。得出的水轴转速通过UDF(user-defined function,用户自定义函数)编译,导入动网格中,控制降尘装置内流场旋转域的转动,结合水流出口速度和VOF(volume of fluid method,流体体积法)模型,求解出雾粒轴向速度和风流进口的负压量。

图4

2.3 流体域网格模型的构建

由于水轴内流场处于旋转状态,仿真中对旋转中心的精准度以及旋转杆的稳定性、同心度等有较高的要求。为了满足仿真要求,采用Workbench软件的三维建模模块DesignModeler建立水轴内流场和降尘装置内流场模型,并通过Mesh软件建立流体域网格模型。

2.3.1 网格独立性检验

表1 水轴内流场模型网格独立性检验结果

Table 1

| 方案 | 单元尺寸/mm | 单元数量/个 | 流场稳定转速/ (r/min) | 水流最大出口速度/ (m/s) | 相对误差①/% | 求解耗时/h |

|---|---|---|---|---|---|---|

| A | 4.5 | 166 015 | 1 448.16 | 48.88 | 16.2 | |

| B | 3.0 | 166 189 | 1 438.34 | 48.66 | -0.68, -0.45 | 17.1 |

| C | 1.5 | 238 235 | 1 454.66 | 48.52 | 0.45, -0.74 | 24.5 |

| D | 1.0 | 480 062 | 1 444.46 | 49.03 | -0.26, -0.31 | 30.4 |

①指方案A下流场稳定转速、水流出口速度与其他方案下的相对误差。

表2 降尘装置内流场模型网格独立性检验结果

Table 2

| 方案 | 单元尺寸/mm | 单元数量/个 | 雾粒最大轴向 速度/(m/s) | 风流最大轴向速度/ (m/s) | 相对误差①/% | 求解耗时/h |

|---|---|---|---|---|---|---|

| a | 10.0 | 604 311 | 26.692 | 1.174 | -5.39, -5.77 | 12.4 |

| b | 8.0 | 794 938 | 28.214 | 1.110 | 13.1 | |

| c | 6.0 | 1 302 261 | 28.646 | 1.119 | 1.53, -0.81 | 21.9 |

| d | 4.0 | 3 067 208 | 27.791 | 1.114 | -1.50, -0.36 | 36.7 |

①指方案b下雾粒最大轴向速度、风流轴向速度与其他方案下的相对误差。

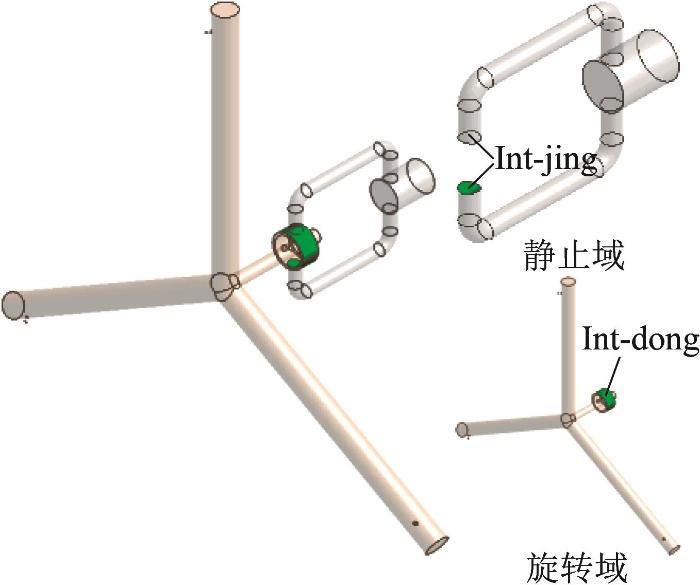

2.3.2 水轴内流场转速仿真模型及其网格划分

图5

图6

图6

水轴内流场模型整体网格和局部细化网格

Fig.6

Global mesh and local refinement mesh of model of flow field in water axis

静止域的Int-jing为不动面,旋转域的Int-dong为旋转面。在进行流场转速仿真时,2个面会有网格数量的变化并相互进行数据交换。为了得到较高的变形质量,对Int面进行细化;3个方向水流交汇区域以及水流出口位置为流体运动状态突变处,为了得到更高的计算精度,同样需对这2处的网格进行细化。

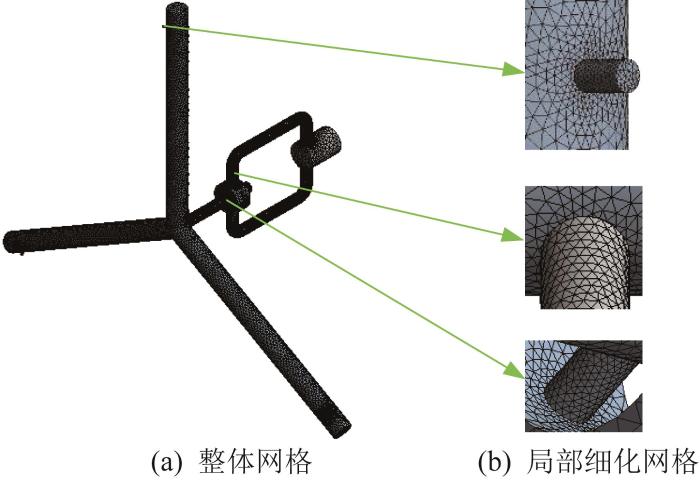

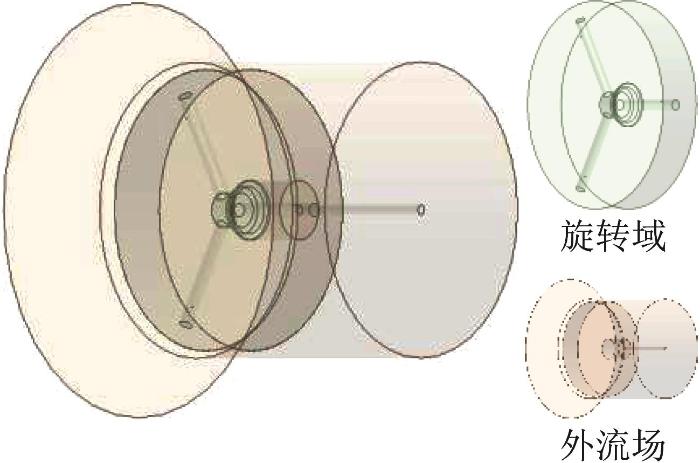

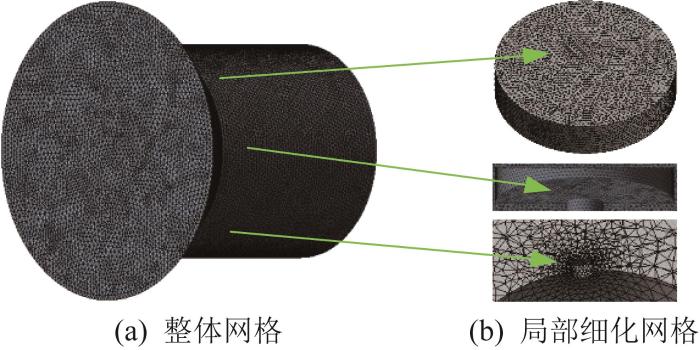

2.3.3 降尘装置内流场气液两相仿真模型及其网格划分

图7

图7

降尘装置内流场三维模型

Fig.7

Three-dimensional model of flow field in dust reduction device

图8

图8

降尘装置内流场模型整体网格和局部细化网格

Fig.8

Global mesh and local refinement mesh of model of flow field in dust reduction device

通过水轴内流场转速仿真得到水轴转速,通过UDF控制旋转域各表面按照指定转速运动,以模拟旋转域的变化。采用CG_MOTION用户自定义宏对旋转域所有表面网格进行刚性运动控制。

2.4 模型边界条件设置及求解控制

表3 水轴内流场转速和降尘装置雾化性能仿真模型参数

Table 3

| 水轴内流场转速仿真模型 | 降尘装置雾化性能仿真模型 | ||||

|---|---|---|---|---|---|

| 类型 | 属性 | 参数值 | 类型 | 属性 | 参数值 |

| 求解器 | 类型 | Pressure-Based | 求解器 | 类型 | Pressure-Based |

| 时间 | Transient | 时间 | Transient | ||

| 重力/ N | 9.81 | 重力/N | 9.81 | ||

| 湍流模型 | k-epsilon | Realizable | 湍流模型 | k-epsilon | Realizable |

| 区域条件 | 水的密度/(kg/m3) | 998.2 | 区域条件 | 空气密度/(kg/m3) | 1.225 |

| 边界条件 | inlet | pressure-inlet | 水的密度/(kg/m3) | 998.2 | |

| 入口表压力/MPa | 2.0 | 边界条件 | inlet-1 | velocity-inlet | |

| outlet-1 | pressure-outlet | inlet-2 | |||

| outlet-2 | inlet-3 | ||||

| outlet-3 | 入口表速度/(m/s) | 水轴内流场转速 | |||

| 出口表压力/MPa | 0 | 出、入口边界类型 | pressure-inlet/outlet | ||

| 动网格 | 网格方法 | Smoothing+Remeshing | 出、入口表压力/MPa | 0 | |

| 控制器 | Six DOF | 动网格 | 网格方法 | Smoothing+Remeshing | |

| 算法 | Coupled | 算法 | PISO | ||

| 计算参数 | 时间步长/s | 0.000 5 | 计算参数 | 时间步长/s | 0.000 5 |

| 时间步数 | 160 000 | 时间步数 | 3 000 | ||

2.5 仿真结果分析

2.5.1 水轴内流场转速仿真结果分析

分析在2.0 MPa水压下水流出口速度和水轴转速随水轴出口角度α的变化规律,为进一步探究降尘装置雾化性能提供数据支撑。

图9

表4 水流最大出口速度

Table 4

| 水轴出口角度/(°) | 水流最大出口速度/(m/s) |

|---|---|

| 0 | 63.19 |

| 15 | 60.91 |

| 30 | 57.51 |

| 45 | 48.88 |

| 60 | 40.63 |

| 75 | 34.36 |

| 90 | 24.97 |

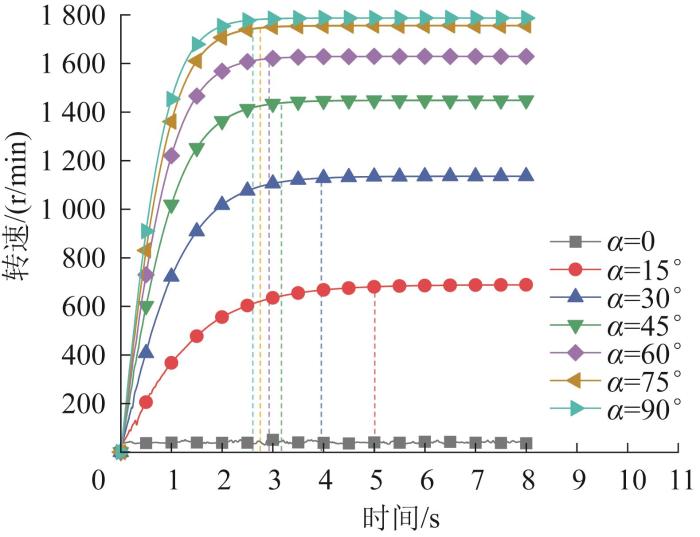

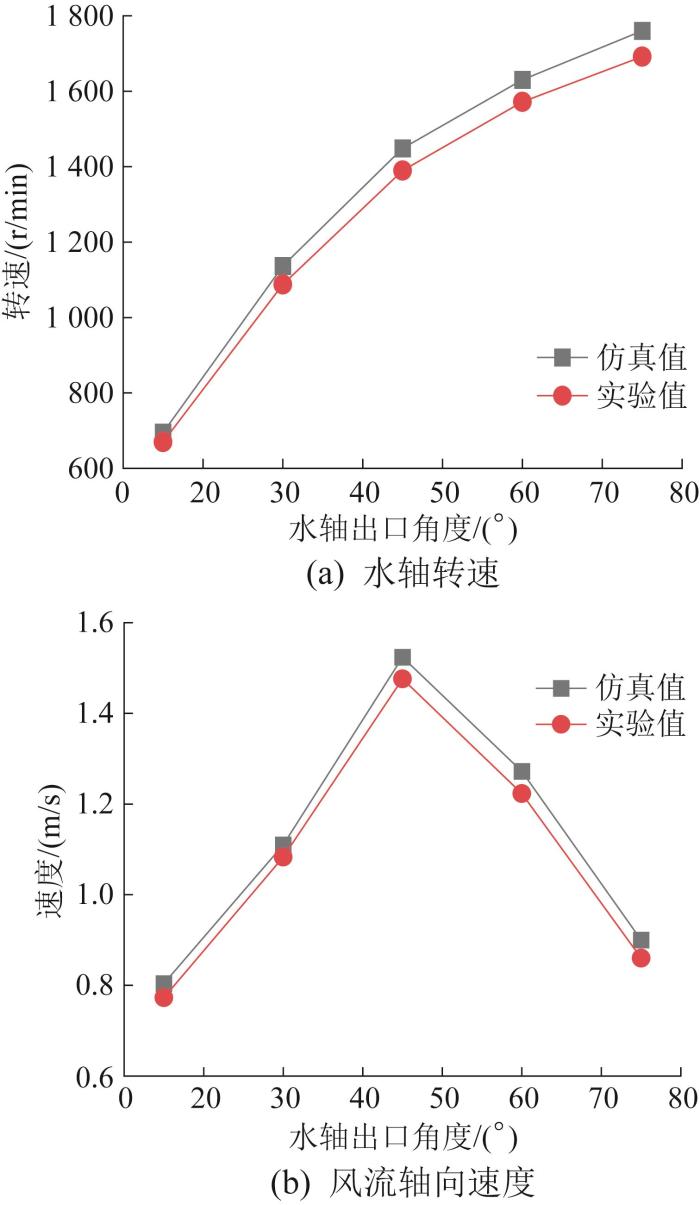

受水轴出口角变化的影响,水轴转速发生变化。水轴转速随水轴出口角度的变化曲线如图10所示。由图可知:当出口角度为0时,出口面垂直于水轴旋转杆转动形成的平面,此时水未给旋转杆的转动提供推动力,旋转杆保持近乎静止的状态;当出口角度不为0时,随着出口角度的增大,水轴转速逐渐增大到1 786.4 r/min;当出口角度大于0°且小于等于45°时,随着出口角度的增大,水轴转速达到稳定的时间从5.01 s逐渐缩短为3.17 s,角度趋于稳定不变的时间从1.05 s缩短为0.79 s,稳定水轴转速所需时间较长;当出口角度大于45°且小于等于90°时,随着出口角度的增大,水轴达到稳定转速所需时间由出口角度为60°时的2.93 s缩短为出口角度为90°时的2.61 s,角度趋于稳定不变的时间由0.18 s缩短为0.14 s。

图10

图10

水轴转速随水轴出口角度的变化曲线

Fig.10

Change curves of water axis rotation speed with water axis outlet angle

2.5.2 降尘装置雾化性能仿真结果分析

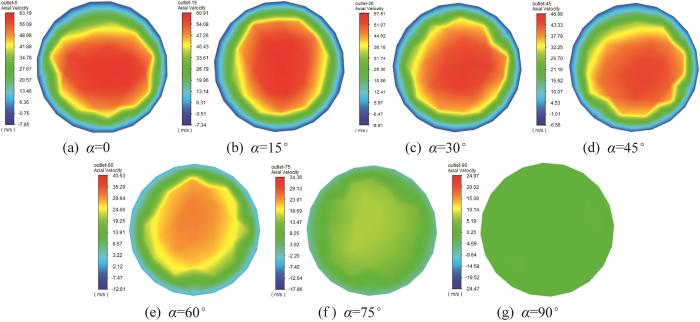

在不同水轴出口角度下,降尘装置混合出口处雾粒轴向速度云图如图11所示。由图可知:随着水轴出口角度的增大,雾粒轴向高速分布范围先增大后减小,分布位置由中心向边缘移动;当水轴出口角度从15°增加到45°时,混合出口的负压范围减小,速度均匀性增强,雾粒轴向速度从8.343 m/s减小到7.265 m/s;当水轴出口角度从45°增加到75°时,负压范围明显增大,速度均匀性减弱,这直接影响降尘装置的喷雾范围,尤其当出口角度大于60°时,混合出口约85%以上的范围处于负压,水轴喷出的水与混合出口的壁面碰撞,产生的轴向速度及喷雾范围较小。

图11

图11

混合出口处雾粒轴向速度云图

Fig.11

Contour diagram of axial velocity of fog particles at mixing outlet of dust reduction device

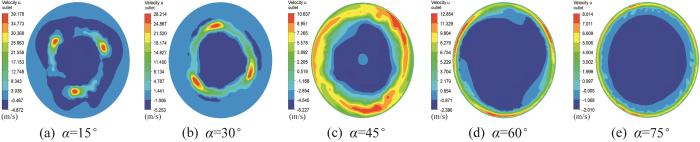

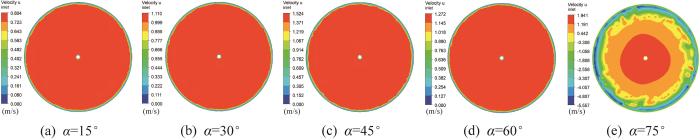

降尘装置雾化性能的优良性不仅体现在雾粒轴向速度的大小和均匀性上,也与风流进口的负压量有关,它直接影响着降尘装置的处理风量。在不同水轴出口角度下,风流轴向速度云图12所示。由图可知:当出口角度小于60°时,风流轴向速度的分布均匀性较强,最大轴向速度从0.804 m/s增加到1.524 m/s后减小到1.272 m/s;当出口角度为75°时,风流轴向速度分布均匀性较弱,以1.191 m/s和1.941 m/s为主,负压区位于风流进口边缘,负压区风流最大轴向速度为-5.557 m/s。

图12

图12

风流进口风流轴向速度云图

Fig.12

Cloud picture of axial velocity of wind flow at wind flow inlet of dust reduction device

由图11和图12可知:随着水轴出口角度增大,雾粒最大轴向速度从39.178 m/s减小到10.637 m/s,后增大到12.854 m/s,再减小到8.014 m/s,速度均匀性先增强后变弱;风流最大轴向速度从0.804 m/s增加到1.524 m/s,后减小到1.272 m/s,速度分布均匀性先基本不变后减弱。主要原因是旋转杆产生的旋转喷雾未能有效覆盖外壳截面,当水轴出口角度增大,流体的反作用力使旋转力增大,水轴转速增大,而水流出口速度的减小导致喷雾速度和处理风量降低;当水轴出口角度过大,尤其是当出口角度为75°时,流体与外壳碰撞,产生的雾场覆盖面积较小,速度均匀性较弱,导致降尘装置的雾化性能减弱。综合考虑雾粒轴向速度和风流轴向速度的大小和均匀性,确定当水轴出口角度为45°时降尘装置具有最佳的雾化性能,此时,水轴转速为1 448.16 r/min,水流出口速度为48.88 m/s,雾粒轴向速度为7.265 m/s,风流轴向速度为1.524 m/s。

3 降尘装置雾化性能测试

为了验证仿真结果的正确性,通过实验测量水轴转速和风流轴向速度,并与仿真结果进行对比。

水轴转速和风流轴向速度测试平台如图13所示。其由降尘装置、可调高压水泵、磁感应转速测量仪、风量仪和连接管道等组成。其中:可调高压水泵为水轴的动力供给装置,能稳定提供2.0 MPa水压,对降尘装置雾化性能有重要影响;磁感应转速测量仪应能满足测量水轴转速的要求,所测量的速度能达到2 000 r/min,具有高速稳定性;风量仪是测量风流进口进风量的仪器,用于实时检测进口处的风量和风速,具有高灵敏性。实验开始,待高压水泵稳定提供2.0 MPa水压、水轴达到稳定转速后,测量风流轴向速度。

图13

图13

水轴转速和风流轴向速度测试平台

Fig.13

Test platform of water axis rotation speed and wind flow axial speed

分别测量水轴出口角度为15°、30°、45°、60°和75°时水轴转速和风流轴向速度。实验值与仿真值的对比如图14所示。

图14

图14

水轴转速和风流轴向速度实验值与仿真值的对比

Fig.14

Comparison of experimental and simulated values of water axis rotation speed and wind flow axial speed

由图14可知,速度实验值与仿真值的变化趋势基本一致,其中水轴转速的最大误差为4.49%,平均误差为4.04%,风流轴向速度的最大误差为4.65%,平均误差为3.68%。仿真是在理想状态下进行的,未考虑风阻、摩擦等影响,导致实验值小于仿真值。

4 降尘装置现场应用

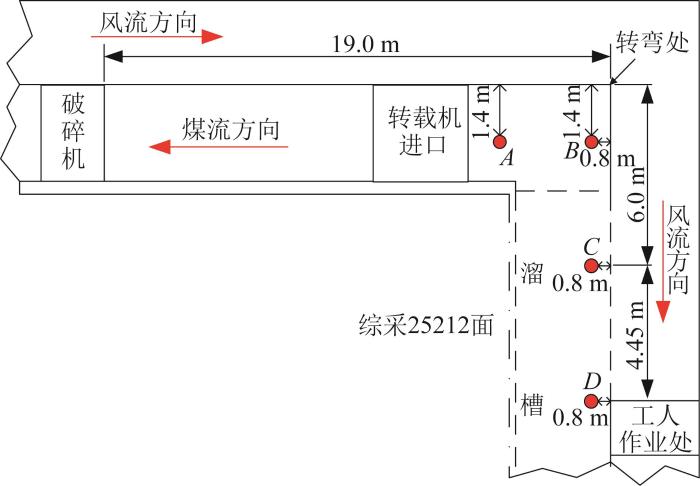

选择陕西煤业化工集团神木红柳林矿业有限公司25212综采工作面为测试地点,在转载机进料口处安装降尘装置,检测降尘效果。测试现场如图15所示。

图15

图15

水动力旋转喷雾降尘装置降尘测试现场

Fig.15

Dust reduction test site of hydrodynamic rotary spray dust reduction device

4.1 粉尘测量方案

为了考察所研制的降尘装置的降尘效果,依照《煤矿安全规程》[22]、MT/T 1171—2019《煤矿井下浮游粉尘浓度检测技术规范》[23]和AQ1020—2006《煤矿井下粉尘综合防治技术规范》[24]等有关规定,结合转载机区域的现场情况,设置转载机区域粉尘质量浓度测点,如图16所示。设置A、B、C、D四个测点:A点位于转载机机头处,处于矩形防尘罩中间,高度(即与底部输送链条的距离)为2 m;B点位于转载机进料口前转弯处,正对矩形防尘罩中间,高度为2.2 m,距转弯处的挡护板0.8 m;C点距人工作业处4.45 m,距挡护板0.8 m,高度为1.5 m;D点为工人作业处,距挡护板0.8 m,高度为1.5 m。采用CCZ-20A型矿用粉尘采样器,对每个测点进行3次全尘和呼吸性粉尘质量浓度的测量。

图16

图16

转载机区域粉尘质量浓度测点设置

Fig.16

Arrangement of dust mass concentration measurement points in transfer machine area

通过与转载机机头原有的喷嘴组合降尘装置的降尘效果进行比较,考察水动力旋转喷雾降尘装置的应用效果。制定了以下3种粉尘测量方案。

1)工况1:无任何降尘装置。关闭转载机机头原有的喷嘴组合降尘装置,检测在此工况下4个测点位置的粉尘质量浓度。

2)工况2:开启原降尘装置。开启转载机机头原有的喷嘴组合降尘装置,检测在此工况下4个测点位置的粉尘质量浓度。

3)工况3:开启水动力旋转喷雾降尘装置。关闭原有的喷嘴组合降尘装置,开启水动力旋转喷雾降尘装置,检测在此工况下4个测点位置的粉尘质量浓度。

4.2 降尘效果对比

对3种工况下测得的粉尘数据进行计算与处理,得到转载机区域测点位置的粉尘质量浓度及工况2、工况3相对工况1的降尘率。如表5所示。

表5 转载机区域测点位置粉尘质量浓度及降尘率

Table 5

| 测点 | 粉尘性质 | 粉尘质量浓度/(mg/m3) | 降尘率/% | |||

|---|---|---|---|---|---|---|

工况 1 | 工况2 | 工况3 | 工况2 | 工况3 | ||

| A | 总尘 | 47.50 | 29.10 | 10.21 | 38.74 | 78.51 |

| 呼吸性粉尘 | 28.50 | 18.67 | 6.96 | 34.53 | 75.58 | |

| B | 总尘 | 132.50 | 74.55 | 23.47 | 43.74 | 82.29 |

| 呼吸性粉尘 | 69.67 | 41.39 | 13.43 | 40.59 | 80.72 | |

| C | 总尘 | 76.67 | 46.52 | 13.21 | 39.32 | 82.77 |

| 呼吸性粉尘 | 43.00 | 27.68 | 8.26 | 35.63 | 80.79 | |

| D | 总尘 | 72.22 | 48.20 | 11.16 | 33.26 | 84.55 |

| 呼吸性粉尘 | 38.67 | 26.64 | 6.31 | 31.10 | 83.68 | |

由表5可知;未安装降尘装置时,转载机区域的粉尘质量浓度最高达132.50 mg/m3,最低为28.50 mg/m3,即使开启了原有的喷嘴组合降尘装置,总尘和呼吸性粉尘的质量浓度仍远远高于国家标准,这对工作人员的健康带来了严重威胁;采用水动力旋转喷雾降尘装置后,转载机区域总尘和呼吸性粉尘的质量浓度明显降低,降尘率达到75%以上,在工人作业处总尘和呼吸性粉尘的降尘率较其他测点高,分别达到了84.55%和83.68%,呼吸性粉尘的质量浓度降到了6.31 mg/m3。可见,采用水动力旋转喷雾降尘装置可有效降低转载机区域的粉尘浓度,保障现场工作人员的安全和健康。

5 结 论

1)水动力旋转喷雾降尘装置利用静力水压为水轴提供动力,旋转杆喷出的水柱形成旋转喷雾而对尘源进行水雾除尘,外壳和混合出口控制着旋转喷雾的扩散范围,并使降尘装置产生负压。空气中浮游的粉尘随着风流在负压作用下进入降尘装置,与雾粒混合并喷射到尘源上,实现空气净化。

2)通过水轴内流场转速和降尘装置雾化性能仿真可知:在水压为2.0 MPa下,当水轴出口角度从0增大到90°时,水轴转速持续增加到1 786.4 r/min,水流出口速度从63.19 m/s持续减小到24.97 m/s,速度均匀性呈增强的趋势;雾粒最大轴向速度从39.178 m/s先减小到10.637 m/s,后增加到12.854 m/s,再减小到8.014 m/s,速度均匀性先增强后减弱;风流最大轴向速度先从0.804 m/s增加到1.524 m/s,后减小到1.272 m/s,速度均匀性先基本不变后减弱。当水轴出口角度为45°时,降尘装置具有最佳雾化性能。

3)通过实验可知,水轴转速、风流轴向速度的实验值与仿真值的变化趋势一致。因仿真环境为理想状态,水轴转速、风流轴向速度的实验值均小于仿真值,水轴转速最大误差为4.49%,最小误差为3.72%;风流轴向速度最大误差为4.65%,最小误差为2.49%。误差均在允许范围内,验证了仿真的有效性。

4)通过降尘装置现场应用表明,水动力旋转喷雾降尘装置对转载机区域的降尘率均达到了75%以上,比原喷嘴组合降尘装置提高了40%以上,工人作业处总尘的降尘率达到84.55%,呼吸性粉尘的降尘率达到83.68%,呼吸性粉尘的质量浓度降为6.31 mg/m3,转载机区域粉尘污染情况得到了极大改善。

参考文献

金属矿山气-水喷头雾化特性及降尘能力实验研究

[J].

Experimental study on atomization characteristics and dust reduction capacity of gas-water nozzles in metal mines

[J].

基于Dmol3模块的不同表面活性剂对煤尘润湿性的影响

[J].

Effect of different surfactants on the wettability of coal dust based on Dmol3 module

[J].

微纳米气泡强化喷雾降尘试验研究

[J].

An enhanced spray dust suppression method by micro-nano bubbles

[J].

同向风速对内混式空气雾化喷嘴雾化特性的影响研究

[J].

Research on influence of same wind speed on atomization characteristics of internal mixing air atomizing nozzle

[J].

矿用湿式除尘器研发现状与发展趋势

[J].

Research status and development trend of wet dust collector for mine

[J].

矿用径混式旋流除尘器的研究与应用

[J].

Research and application of radial mixing cyclone dust collector for mine

[J].

我国煤矿粉尘防治理论与技术20年研究进展及展望

[J].

Research progress and prospect of dust control theory and technology in China's coal mines in the past 20 years

[J].

我国煤矿安全发展战略研究

[J].

Study on the development strategy of coal mine safety in China

[J].

国务院关于实施健康中国行动的意见

[EB/OL]. (

The state council's opinions on implementing healthy China action

[EB/OL]. (

煤层注水渗透率模型及水力耦合影响因素数值模拟研究

[J].

Permeability model of coal seam water injection and numerical simulation study of hydraulic coupling influencing factors

[J].

神东矿区现代化掘进工作面一体化高效除尘技术及装备

[J].

Integrated high-efficiency dust removal technology and equipment for modern heading face in Shendong mining area

[J].

露天矿潜孔钻机泡沫发生器的性能实验

[J].

Experiments on properties of foaming generator during down-the-hole drilling in open-pit mine

[J].

煤矿尘雾凝并降尘增效研究现状与展望

[J/OL].

Present situation and prospect of research on coal mine dust fog condensation and dust reduction efficiency

[J/OL].

基于正交试验的内混式空气雾化喷嘴结构参数优化

[J].

Structural parameters optimization of internal mixing air atomizing nozzle based on orthogonal experiment

[J].

综采工作面移架尘源粉尘-雾滴场分布特征模拟分析与工程应用

[J].

Numerical simulation on the distribution characteristics of dust-droplet field during support movement in a fully-mechanized mining face and related engineering applications

[J].

KJS-Y系列矿用降尘器叶片优化设计

[J].

Optimization design of blade for KJS-Y series mine dust collector

[J].

综掘工作面气水联动除尘装置影响因素及应用效果分析

[J].

Analysis on influencing factors and application effect of air-water linkage dust removal device in fully mechanized heading face

[J].

Numerical simulation of heat transfer process in cement grate cooler based on dynamic mesh technique

[J].

基于动网格技术的超临界水冷堆控制棒落棒及缓冲分析

[J].

Analysis of control rod dropping and buffering behavior of supercritical water-cooled reactor based on dynamic grid technology

[J].

喷雾降尘器防护结构设计与分析

[J].

Design and analysis on protective structure for spray duster

[J].

高速机床导轨防护罩片的模态分析与试验

[J].

Modal analysis and experiment of the high-speed machine tool's guide rail shield

[J].

应急管理部关于修改《煤矿安全规程》的决定

[J].

Decision of the Ministry of Emergency Management on amending the coal mine safety rules

[J].