采煤机的稳定可靠运行对煤矿综采工作面的安全高效生产至关重要。采煤机摇臂作为连接滚筒与机身的关键部件,在复杂恶劣的工作环境中承受着变载荷和强冲击载荷作用。摇臂在长时间运行中,其壳体持续受到拉、压、弯和冲击,在这多重应力作用下易发生变形,进而影响采煤机的整体性能与运行安全。摇臂壳体循环变形会导致摇臂齿轮系传动过程中的振动,从而影响整个传动系统的稳定,加剧摇臂壳体疲劳损坏,造成壳体断裂[1]。

目前,许多学者已经对摇臂壳体进行了相关研究。如:张义民等[2]利用MATLAB软件对摇臂传动系统进行了非线性动力学分析,获得了系统关键部位的应力谱数据,并构建了疲劳寿命可靠性模型,通过四阶矩法评估了结构参数对系统可靠性的影响;李磊等[3]通过瞬态动力学与模态分析发现,采煤机摇臂壳体在瞬时负载作用下,齿轮传动箱与电动机仓、行星头的相交处都存在应力超限的薄弱区,且前6阶模态振幅集中于行星头,研究结果为摇臂壳体结构的优化提供了理论依据;赵燕辉[4]分析了摇臂传动系统与壳体耦合前后固有频率的变化,并对壳体进行了模态分析;付晓等[5]针对圆柱壳体承载效率的局限,提出了变曲率壳体设计方法,基于薄膜理论和无矩理论建立了非闭合母线旋转壳体的应力与屈曲载荷计算模型,采用广义等强度壳体理论评估了不同构型耐压壳体的承载能力;赵丽娟等[6]提取了采煤机滚筒截割含夹矸煤岩时的动态载荷,对摇臂壳体进行了寿命预测;Wang等[7]利用摇臂销轴荷载预测滚筒载荷,构建了摇臂销轴滚筒向载荷的相关力学方程,推导了基于摇臂铰链耳销轴力的滚筒载荷预测模型;杨阳[8]等基于集中质量法,建立了采煤机截割电机转子与滚筒的平移-扭转耦合动力学模型,计算了相关动力学参数。

现有研究主要集中在摇臂传动系统与壳体的耦合关系、齿轮啮合、疲劳损伤与破坏等方面,对摇臂壳体变形规律的系统性研究较少。基于此,本文深入探究采煤机摇臂壳体在不同夹矸工况下的变形规律,以期为摇臂的优化设计提供理论依据。

1 摇臂壳体力学模型

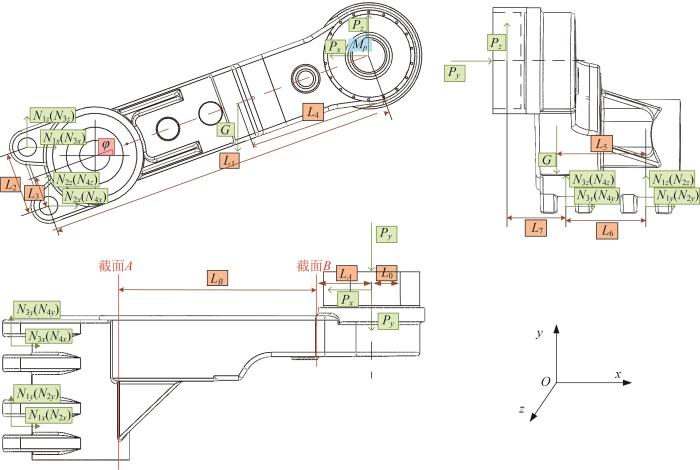

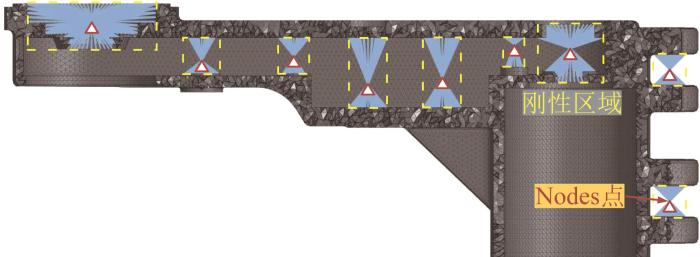

采煤机摇臂通过上、下铰耳与行走机构和推移油缸相连。推移油缸驱动摇臂围绕轴销转动,从而调节采煤机截割部的高度,以适应不同的采煤条件。摇臂壳体受力如图1所示。图中:

图1

摇臂壳体力学模型为:

式中:

截面

截面

式中:LA 为滚筒中心到截面B的x方向的距离,LB 为截面

截面

式中:L0为滚筒内径。

截面

通过以上力学分析可知,作用在摇臂壳体外部的扭矩

2 摇臂壳体变形影响因素分析

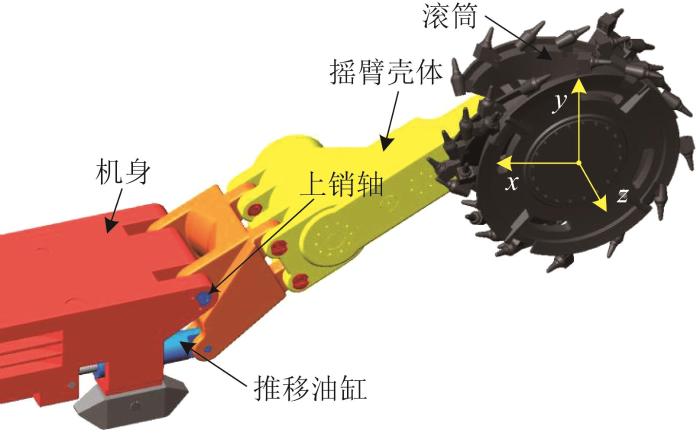

采煤机摇臂不仅承受在采煤机截割过程中煤岩对采煤机的外部载荷,还承受在内部齿轮传动过程中齿轮轴作用其上的内部载荷,这2种载荷均影响着摇臂壳体的变形。

图2

图3

现分析二级传动时壳体的受载情况。二级齿轮受到剪切力作用,通过受力分析可得:

3 摇臂壳体变形规律仿真分析

采用

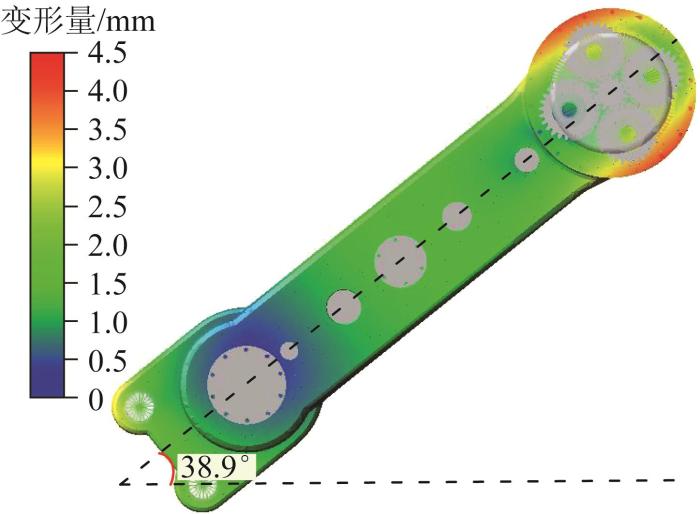

采煤机角度对摇臂壳体的受力和应变有显著影响。当采煤机角度为38.9°仰角时,摇臂上端主要承受向上或倾斜的切削反作用力和岩石破碎力,导致壳体承受较大的拉伸和剪切应力,产生明显的弯矩和应力集中现象,从而引发较大的壳体变形;当采煤机角度为-17.2°俯角时,摇臂主要承受自身重力和较小的切削反作用力,受力方向为向下或向内,使壳体处于压缩状态,变形较小。仰角较大时支撑点受力较大,导致应力集中,因此分析采煤机角度为38.9°仰角时摇臂壳体的变形规律。

3.1 摇臂建模与壳体模型网格划分

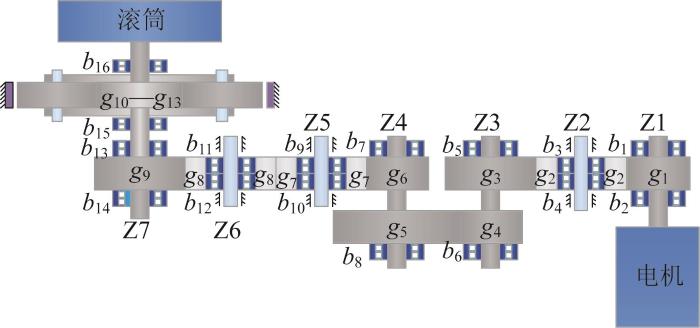

以

图4

摇臂传动系统齿轮的尺寸参数见表1。

表1 摇臂传动系统齿轮的尺寸参数

Table 1

| 齿轮 | 齿数/个 | 模数/mm | 齿宽/mm |

|---|---|---|---|

| Z1 | 35 | 4 | 70 |

| Z2 | 60 | 4 | 70 |

| Z3 | 63 | 4 | 70 |

| Z4 | 32 | 5 | 80 |

| Z5 | 73 | 5 | 80 |

| Z6 | 33 | 6 | 110 |

| Z7 | 60 | 6 | 110 |

| Z8 | 60 | 6 | 110 |

| Z9 | 69 | 6 | 110 |

图5

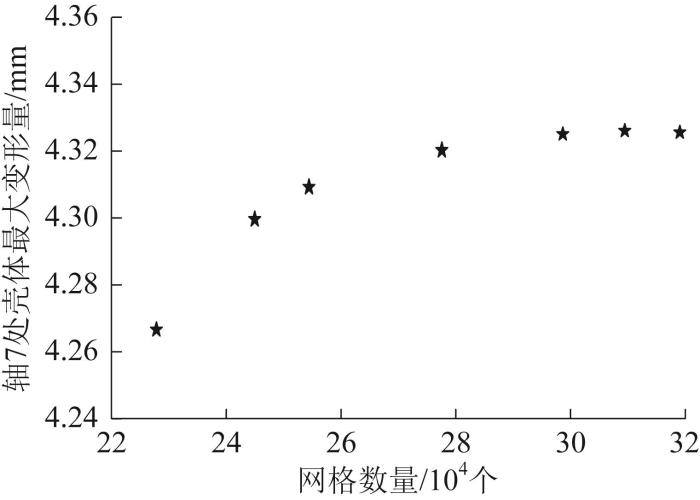

在滚筒高位调姿及铝质岩夹矸工况下,壳体模型网格无关性验证结果如图6所示。由图可知:在该工况下,当网格数量为27.758 3×104个时,轴7处壳体的最大变形量为4.32 mm;随着网格数量进一步增加,壳体变形趋于平稳,仿真计算结果已收敛。因此,壳体模型采用27.758 3×104个网格。通过HyperMesh与

图6

图6

摇臂壳体模型网格无关性验证结果

Fig.6

Grid independence verification result of rocker arm shell model

3.2 煤岩体建模

在

1)定义煤岩尺寸。设定煤壁长度为3 000 mm,宽度为1 200 mm。模型上下两层为煤层,高度为1 000 mm;中间层为夹矸层,高度为600 mm。

2)赋予材料参数。采煤机滚筒采用刚性材料,其泊松比为

表2 夹矸煤岩材料参数

Table 2

| 材料 | 杨氏模量/MPa | 密度/(kg/m3) | 泊松比 | 抗压强度/MPa | 坚固 系数 |

|---|---|---|---|---|---|

| 煤 | 2 010 | 1 280 | 0.28 | 12 | |

| 铝质岩 | 3 260 | 2 460 | 0.24 | 30 | 3.5 |

| 灰色岩 | 12 100 | 2 630 | 0.23 | 42 | 5.1 |

| 石灰岩 | 18 300 | 2 610 | 0.21 | 52 | 6.8 |

| 粉砾岩 | 21 500 | 2 600 | 0.19 | 64 | 8.4 |

3)建立煤岩颗粒模型。创建煤岩颗粒的几何形状并设置材料属性。颗粒设定为单球颗粒,半径统一设置为12 mm[13]。此外,为了进行后续煤岩体的黏结,将接触半径设定为14 mm。在

表3 材料间相互作用参数

Table 3

| 材料1 | 材料2 | 碰撞系数 | 静系数 | 滚动系数 |

|---|---|---|---|---|

| 煤 | 煤 | 0.10 | 0.65 | 0.10 |

| 煤 | 滚筒 | 0.65 | 0.85 | 0.35 |

| 煤 | 铝质岩 | 0.35 | 0.55 | 0.15 |

| 煤 | 灰色岩 | 0.37 | 0.55 | 0.16 |

| 煤 | 石灰岩 | 0.38 | 0.55 | 0.16 |

| 煤 | 粉砾岩 | 0.40 | 0.55 | 0.17 |

| 铝质岩 | 滚筒 | 0.80 | 0.45 | 0.25 |

| 灰色岩 | 滚筒 | 0.82 | 0.45 | 0.14 |

| 石灰岩 | 滚筒 | 0.84 | 0.45 | 0.19 |

| 粉砾岩 | 滚筒 | 0.85 | 0.45 | 0.29 |

| 铝质岩 | 铝质岩 | 0.41 | 0.50 | 0.10 |

| 灰色岩 | 灰色岩 | 0.43 | 0.50 | 0.11 |

| 石灰岩 | 石灰岩 | 0.43 | 0.50 | 0.12 |

| 粉砾岩 | 粉砾岩 | 0.43 | 0.50 | 0.13 |

表4 煤岩颗粒间的黏结参数

Table 4

| 颗粒1 | 颗粒2 | 法向刚度/(108N/m3) | 切向刚度/(108N/m3) | 最大法向应力/107Pa | 最大切向应力/107Pa |

|---|---|---|---|---|---|

| 煤 | 煤 | 1.216 5 | 0.973 20 | 0.831 83 | 0.235 73 |

| 煤 | 铝质岩 | 1.551 9 | 1.241 5 | 1.700 3 | 0.750 10 |

| 煤 | 灰色岩 | 1.9537 | 1.562 9 | 1.761 5 | 0.742 13 |

| 煤 | 石灰岩 | 2.184 2 | 1.747 3 | 1.800 3 | 0.739 48 |

| 煤 | 粉砾岩 | 2.301 7 | 1.841 5 | 1.854 3 | 0.738 65 |

| 铝质岩 | 铝质岩 | 2.142 6 | 1.714 0 | 2.637 9 | 1.3295 |

| 灰色岩 | 灰色岩 | 7.413 6 | 5.930 9 | 2.756 3 | 1.2793 |

| 石灰岩 | 石灰岩 | 10.678 0 | 8.542 5 | 2.817 9 | 1.2592 |

6)设定截割过程参数。在滚筒截割煤岩的动态模拟中,需考虑滚筒的2种运动模式:沿

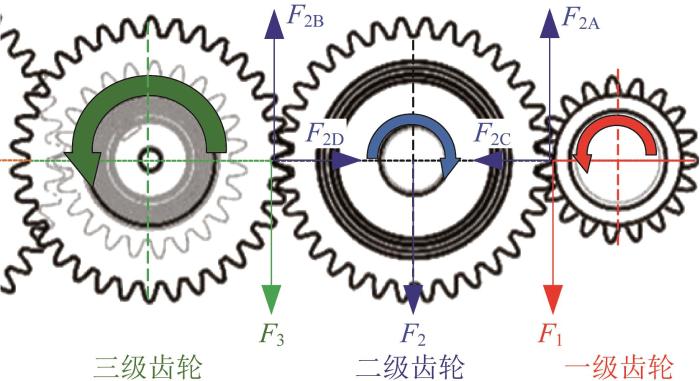

3.3 机械系统建模

在

1)装配采煤机组件及设置运动约束条件。在

2)导入网格文件及设置材料属性。将带有网格划分的中性文件导入

3)设置驱动仿真。为了避免在仿真过程中突然加载导致齿轮间啮合力突变,在驱动电机处引入

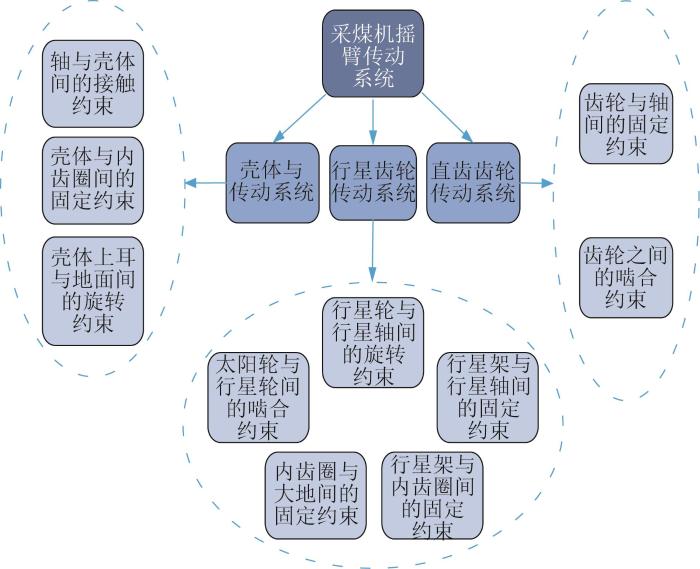

4)完善刚柔耦合模型与动力学仿真。完成采煤机关键部件模型构建后,施加必要的运动约束条件,以进一步完善动力学模型。根据实际工况,对摇臂、滚筒及齿轮系统施加运动学与力学约束,确保在刚柔耦合仿真中各部件之间的相互作用力得以准确模拟。根据摇臂传动系统的接触状况,建立了壳体与传动系统、行星齿轮传动系统和直齿齿轮传动系统的约束关系拓扑图,如图7所示,以全面理解它们之间的相互作用关系,使各个部件的连接与相互关系可视化。

图7

图7

摇臂传动系统约束关系拓扑图

Fig.7

Topology diagram of constraint relationships of rocker arm transmission system

构件之间的约束条件如表5所示。

表5 构件之间约束条件

Table 5

| 零件名称 | 运动副 | 相连零件 |

|---|---|---|

| 摇臂连接耳 | 旋转副 | 大地 |

| 各级齿轮 | 旋转副 | 齿轮轴 |

| 齿轮轴 | 固定副 | 摇臂壳体 |

| 惰轮 | 旋转副 | 惰轮轴 |

| 惰轮轴 | 固定副 | 摇臂壳体 |

| 内齿圈 | 固定副 | 摇臂 |

| 各级行星轮 | 转动副 | 各级内齿圈 |

| 各级太阳轮 | 转动副 | 各级内齿圈 |

| 各级行星轮 | 转动副 | 各级行星架 |

| 滚筒 | 转动副 | 二级行星架 |

图8

3.4 仿真结果分析

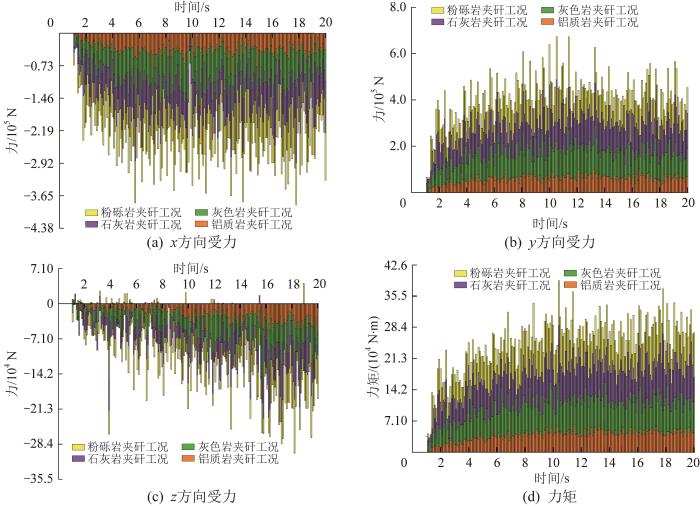

利用

图9

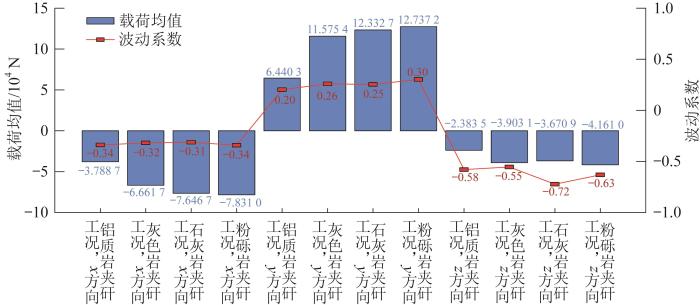

针对各工况下的滚筒三向载荷,引入波动系数

式中:

不同工况下滚筒所受三向截割载荷的均值和波动系数的对比如图10所示。由图可知:滚筒

图10

图10

不同工况下滚筒所受三向截割载荷均值和波动系数的对比

Fig.10

Comparison of mean value of three-way cutting load on drum and fluctuation coefficient under different working conditions

在分析采煤机摇臂壳体变形规律前,需以齿轮轴中心为基准点,对摇臂壳体进行垂直切面及选点处理,来获取

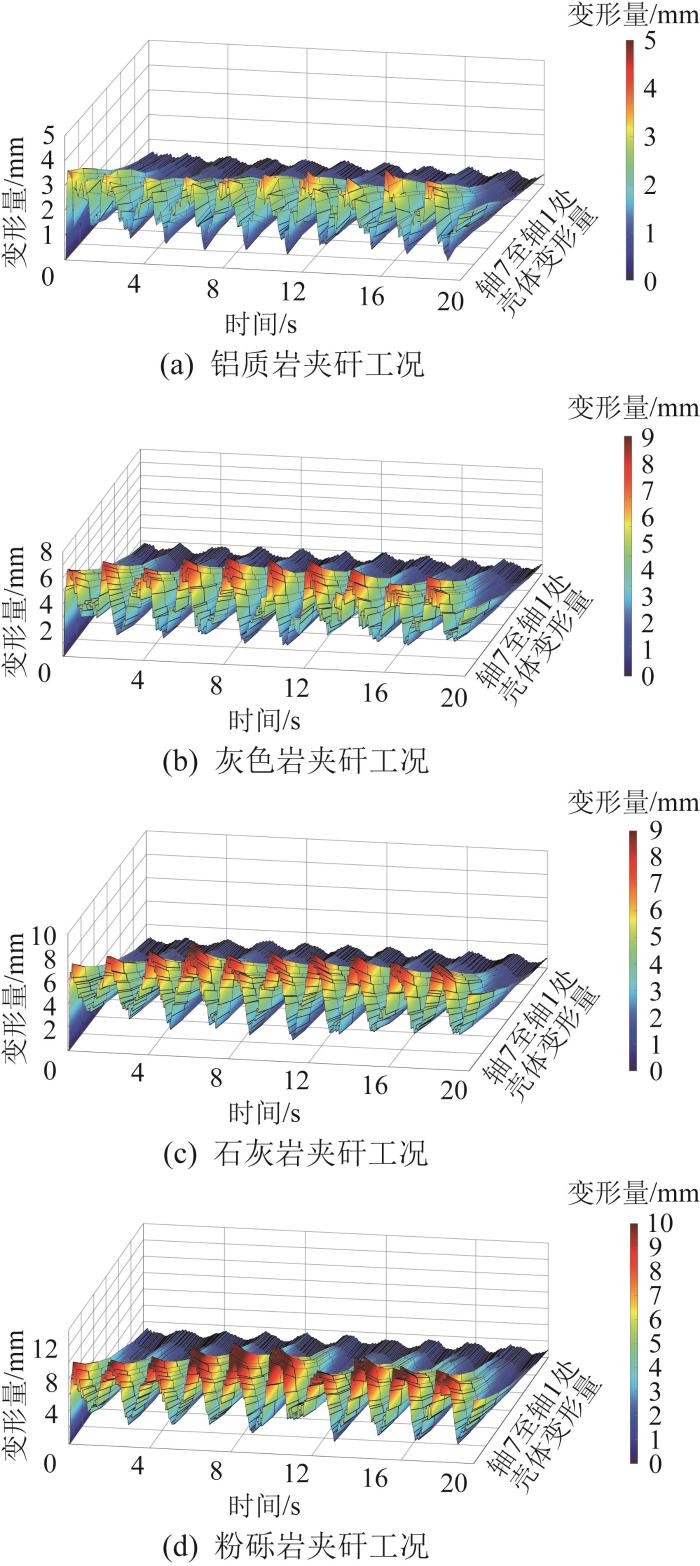

在滚筒高位调姿作业工况下,摇臂壳体变形三维图如图11所示。

图11

图11

摇臂壳体变形三维图

Fig.11

Three-dimensional diagram of rocker arm shell deformation

由图11可知:摇臂壳体的最大变形处于轴7附近,其中铝质岩、灰色岩、石灰岩和粉砾岩夹矸工况下的最大变形量分别为4.32、7.92、9.92、13.48 mm;随着夹矸煤岩坚固系数的增大,壳体变形幅值持续增大;靠近约束边界的轴1附近的变形较小,从轴1到轴7处变形曲面的线条变得密集,呈现端部变形较大、根部变形较小的特征。

在0—1 s仿真初期,壳体呈现包括自由振动和伴随振动的瞬态振动,随着时间推移,壳体振动逐渐衰减并最终消失,壳体的变形只在局部范围内波动。随着夹矸煤岩坚固系数的增大,滚筒截割载荷逐渐增大,导致壳体变形幅值不断增大,壳体与滚筒行星减速器结合处的变形最为显著,存在较高的失稳风险。从轴1到轴7处的变形曲面呈现起伏式变化,反映出摇臂壳体的约束方式类似于悬臂梁结构,但不同于传统悬臂梁的是,壳体变形方向并不垂直于煤壁侧面,这是因为壳体在承受弯矩的同时还承受扭矩,形成弯扭组合的受力模式。此外,壳体的变形较为复杂,大变形集中在载荷作用处附近,但并非距载荷越远而变形越小,而是呈起伏式波动。

为了更直观地分析摇臂壳体的最大变形位置,以铝质岩夹矸煤岩为例,结合壳体变形云图进行研究。截割18.2 s时摇臂壳体变形云图如图12所示。由图可知,最大变形位于轴7附近,且壳体与滚筒行星减速器结合处的变形较大,该处存在较高的失稳风险。

图12

图12

截割18.2 s时铝质岩夹矸工况下摇臂壳体变形云图

Fig.12

Deformation cloud diagram of rocker arm shell under working condition of aluminum rock gangue with cutting 18.2 s

4 摇臂壳体变形规律实验研究

4.1 实验方案

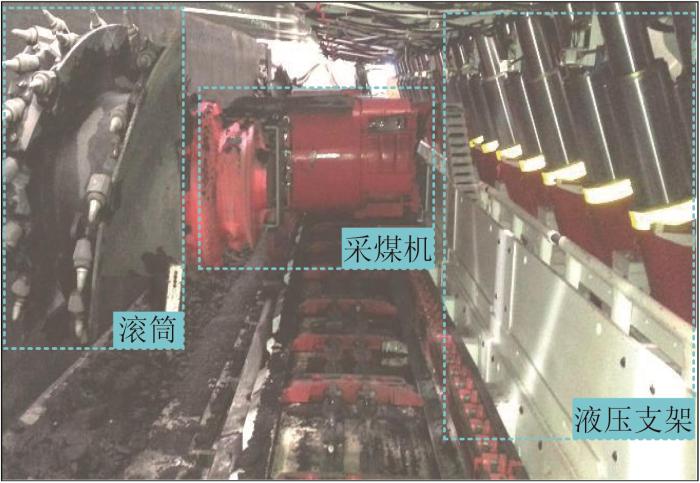

1)测试平台构成。测试平台基于MG500/1130-WD滚筒采煤机进行搭建,如图13所示。平台的主要设备包括模拟煤壁、采煤机、液压支架等;核心设备是采煤机滚筒载荷感知测试系统,它属于综合机械化采煤成套设备中测试力学性能的关键装置。该平台能够模拟地下采煤环境,并对采煤机摇臂的实时数据进行采集与监控。

图13

表6 模拟夹矸煤岩各材料质量浓度 (kg/m3)

Table 6

| 材料 | 煤层 | 夹矸层 |

|---|---|---|

| 水 | 200 | 180 |

| 水泥 | 220 | 195 |

| 煤粗骨料 | 410 | |

| 煤细骨料 | 540 | |

| 粗粉砂岩粒 | 525 | |

| 细粉砂岩粒 | 560 |

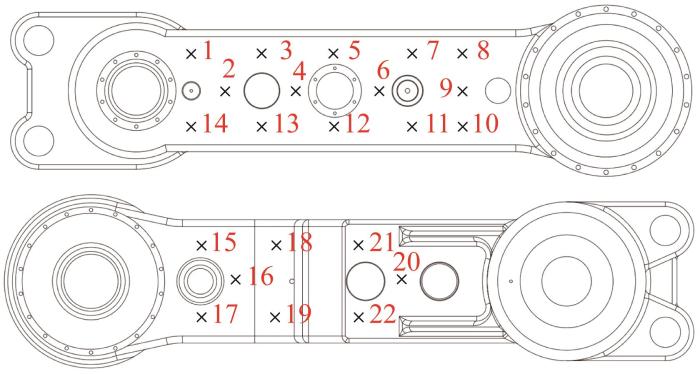

3)应变传感器布置与测点选择。摇臂轴承座孔附近易产生应力集中,尤其在行星头结构的复杂区域,因此重点在这些位置设置测点。在煤壁侧,在轴2至轴5组件轴承座孔的上、下方设置测点,此外,在轴5与轴6组件之间也设置测点;在采空侧,在轴3、轴4组件处设置多个测点。初步设置的测点共计22个,应变传感器的初选位置如图14所示。测点涵盖了摇臂应力集中区域,以确保数据采集的完整性。

图14

图14

应变传感器初选位置示意

Fig.14

Schematic of primary positions of rocker arm shell strain sensor

表7 优化后摇臂壳体应变测点设置

Table 7

| 测量项 | 测点 |

|---|---|

| x方向应变 | 7、8、9、10、11、18、19、21、22 |

| y方向应变 | 8、9、10 |

图15

表8 应变传感器采集的数据

Table 8

| 测点 | 传感器编码 | 通道 | 应变方向 |

|---|---|---|---|

| 7 | 1303 | 10045-1 | x |

| 8 | 1252 | 10045-2 | x |

| 8 | 1286 | 10045-3 | y |

| 9 | 1250 | 10036-1 | x |

| 9 | 1318 | 10036-2 | y |

| 10 | 1293 | 10036-4 | x |

| 10 | 1298 | 10036-3 | y |

| 11 | 1272 | 10045-4 | x |

| 18 | 1291 | 10044-1 | x |

| 19 | 1244 | 10044-4 | x |

| 21 | 1320 | 10044-2 | x |

| 22 | 1315 | 10044-3 | x |

4.2 实验结果分析

在实验测试阶段,设置滚筒转速为

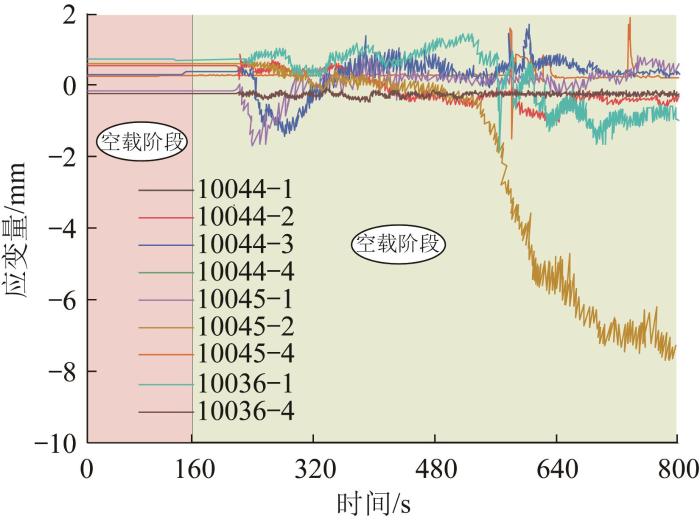

测点

图16

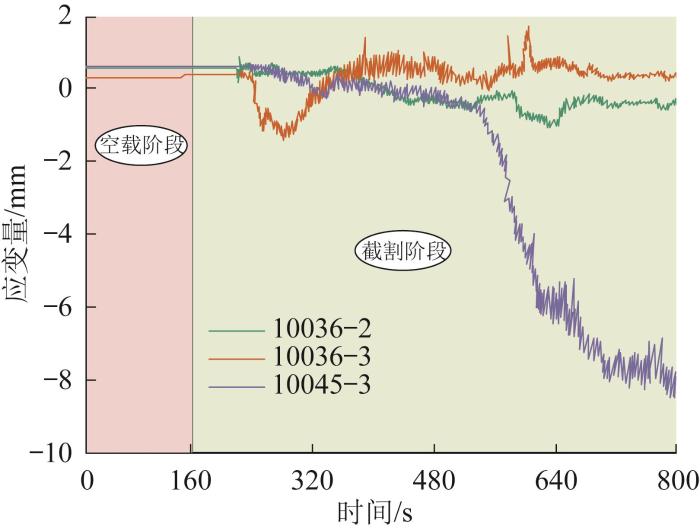

测点

图17

根据

式中:εix 、εiy 分别为测点

图18

5 结 论

1)本文搭建了采煤机摇臂壳体力学模型,研究了壳体的应力集中区域;分析了采煤机截割过程中煤岩对摇臂壳体的外部载荷,以及齿轮传动过程中齿轮轴对壳体的内部载荷,它们是影响摇臂壳体变形的主要因素。

2)基于

3)搭建了摇臂壳体变形测试平台,测试采煤机从空载到截煤阶段的壳体变形。实验结果表明:距滚筒行星减速器较近的测点8、9、10的应变量波动较大,尤其是位于行星头上方的测点8,因受截割阻力的影响,该处壳体变形明显超过测点10处。实验结果与仿真结果一致,验证了仿真的正确性。

4)通过深入分析采煤机摇臂壳体在不同工况下的应力分布、变形规律及失稳风险,可识别壳体薄弱区域并揭示变形机制,为摇臂壳体的优化设计提供参考。

参考文献

采煤机摇臂壳体断裂原因分析及改进措施

[J].

Fracture analysis and improvement measures of ranging shell for shearer

[J].

采煤机摇臂传动系统可靠性稳健优化设计

[J].

Reliability-based robust optimization design of the transmission system of a shearer ranging arm

[J].

采煤机摇臂壳体瞬态动力学与模态分析

[J].

Transient dynamics and modal analysis of rocker shell of shearer

[J].

采煤机摇臂壳体动力学分析及可靠性设计

[D].

Dynamic analysis and reliability design of shearer rocker shell

[D].

变曲率旋转壳体承载能力分析与几何构型设计

[J].

Analysis of bearing capacity and geometric configuration design for variable curvature shells

[J].

基于DEM-MFBD双向耦合技术的采煤机摇臂壳体疲劳寿命预测

[J].

Fatigue life prediction of shearer rocker arm housing based on DEM-MFBD bidirectional coupling technology

[J].

Research on indirect measurement and estimation method of shearer drum cutting load

[J].

采煤机变速截割传动系统动力学特性分析

[J].

Analysis of dynamic characteristics for longwall shearer cutting transmission system with varying cutting speed

[J].

电牵引采煤机机械系统可靠性低的原因及改进措施

[J].

Causes of low reliability of mechanical system in electric traction shearer and improvement measures

[J].

采煤机截割部行星架疲劳寿命分析及优化的参数化研究

[D].

parametric study on fatigue life analysis and optimization of planetary carrier of shearer cutting unit

[D].

基于采煤机摇臂惰轮轴受力分析的综合煤岩识别方法

[J].

Coal and rock identification method based on the force of idler shaft in shearer’s ranging arm

[J].

含夹矸煤岩高效截割滚筒设计研究

[D].

Design and research of high efficiency cutting drum for gangue coal and rock

[D].

采煤机滚筒螺旋叶片磨损问题离散元仿真及装煤性能优化

[D].

Discrete element simulation of spiral blade wearof shearer drum and optimization of coal loading performance

[D].

含夹矸煤层滚筒磨损特性离散元模拟试验分析

[J].

Discrete element simulation analysis on the wear characteristics of drum in coal seam with gangue

[J].

基于EDEM-ADAMS仿真的稻茬地双轴破茬免耕装置研制

[J].

Development of the biaxial stubble breaking no-tillage device for rice stubble field based on EDEM-ADAMS simulation

[J].

模拟煤壁施工技术

[J/OL].

Simulated coal wall construction technology

[J/OL].DOI:10.1142/9789813220690_0008 [本文引用: 1]

煤为骨料的模拟煤壁材料配比及结构研究

[J].

Research and design on proportion and structure layer of simulation call wall aggregate with coal

[J].

基于两步有效配置法的传感器优化布置

[J].

Optimal sensor placement base on effective two-step arrangement approaches

[J].