大型立式磨机(以下简称立磨机)是水泥生产及矿物等加工中不可或缺的干式粉碎设备,在建筑、化工、冶金等行业中发挥着重要作用。它由多个关键部件组成,包括磨盘、磨辊、选粉机、液压缸和减速机等,零部件众多,在运行过程中涉及机械、电子、液压和热力等多个系统,且须适应多变的工况条件,因此其设计是一种个性化定制设计[1]。立磨机运行时,物料由喂料口下落到磨盘,电动机带动辊磨装置研磨物料;随着磨盘的转动,物料被甩到磨盘的边缘,由风机吹入选粉机内部的热风将物料从磨盘边缘带到立磨机上部;经过研磨而形成的粉末颗粒经过选粉机的筛选,细颗粒被吹出选粉机,粗颗粒则回落到磨盘上继续研磨。矿渣和煤渣等物料的磨粉过程至关重要,是实现高效、环保生产的关键环节[2]。选粉机是成品质量的主要分级装置,通过导向叶片和转子叶片将固体颗粒分级,确保成品质量。因此,需优化导向叶片和转子叶片的设计,以满足不同细度的成品质量要求,并提高作业效率。选粉机的格栅结构会影响转子扭矩、流场,进而影响颗粒的产量、细度和生产能耗。本研究对立磨机选粉机的格栅结构进行分析,探讨其对转子扭矩和转子叶片间流场速度的影响,并基于此对选粉机结构进行多目标优化设计。

多目标优化是从一个问题的所有可行解中,依据特定指标选出最优解[3]。求解多目标优化问题通常需要通过大量实验来确定设计变量与目标函数之间的关系。立磨机结构复杂,工况多变,在其优化设计过程中存在变量众多、目标函数计算困难和耗时等问题。为解决这些问题,可以构建黑箱模型[4],即创建一个简化的代理模型来模拟原模型,以减少计算量。这个代理模型应具有与原模型相似的输入输出关系,通过有限的样本点来预测原模型的响应,实现高效求解。采用代理模型进行多目标优化时,对代理模型的精度有很高的要求,而代理模型的精度与设计空间中采样点的个数和位置有关。典型的代理模型有多项式响应曲面、Kriging模型、径向基函数、支持向量回归模型和人工神经网络等[5-6]。Zhang等[7]选择了多个期望的局部极小值,根据代理模型的拟合质量将其分为局部和整体的极小值,并进一步进行全局空间探索,提出了一种基于Kriging模型的空间探索(Kriging-based space exploration, KSE)方法;王正平等[8]对多项式响应面方法的特点进行了分析,将响应面近似方法应用于代理模型的构建,减少了计算量并保证了计算精度;王莉华等[9]采用径向基函数法分析了时变的刚柔流耦合动力学问题,并考察了该方法用于求解耦合动力学问题的稳定性;丁春风等[10]针对复杂工程系统中的稳健参数优化问题,提出了一种新的基于Kriging模型的序贯优化设计方法,该方法能以较少的加点次数获得较优的全局解,具有较强的全局寻优能力和稳健性;杨扬等[11]基于序贯层次Kriging模型,对微型飞行器机身结构进行了设计优化;Wang等[12]提出了一种自适应Kriging方法,为了有效地选择更多的样本点,进行Kriging模型更新,提出了一种新的学习函数用于选择代表性样本。

本文提出了一种基于Kriging模型的立磨机选粉机结构优化设计方法。首先,根据立磨机建模和数值模拟的要求,设计适用于立磨机多物理场耦合的仿真方案,确定优化设计变量和多个优化目标,建立目标函数计算模型;其次,采用随机试验设计(design of experiments,DOE)方法在参数设计范围内选取初始样本点,利用多物理场耦合仿真技术计算样本点的响应值,并利用样本点及其响应值构建代理模型;最后,将智能优化算法与代理模型相结合,不断进行更新与寻优直至得到最优解,从而实现立磨机选粉机结构的优化设计。

1 选粉机格栅结构的设计与分析

1.1 立磨机结构及模型

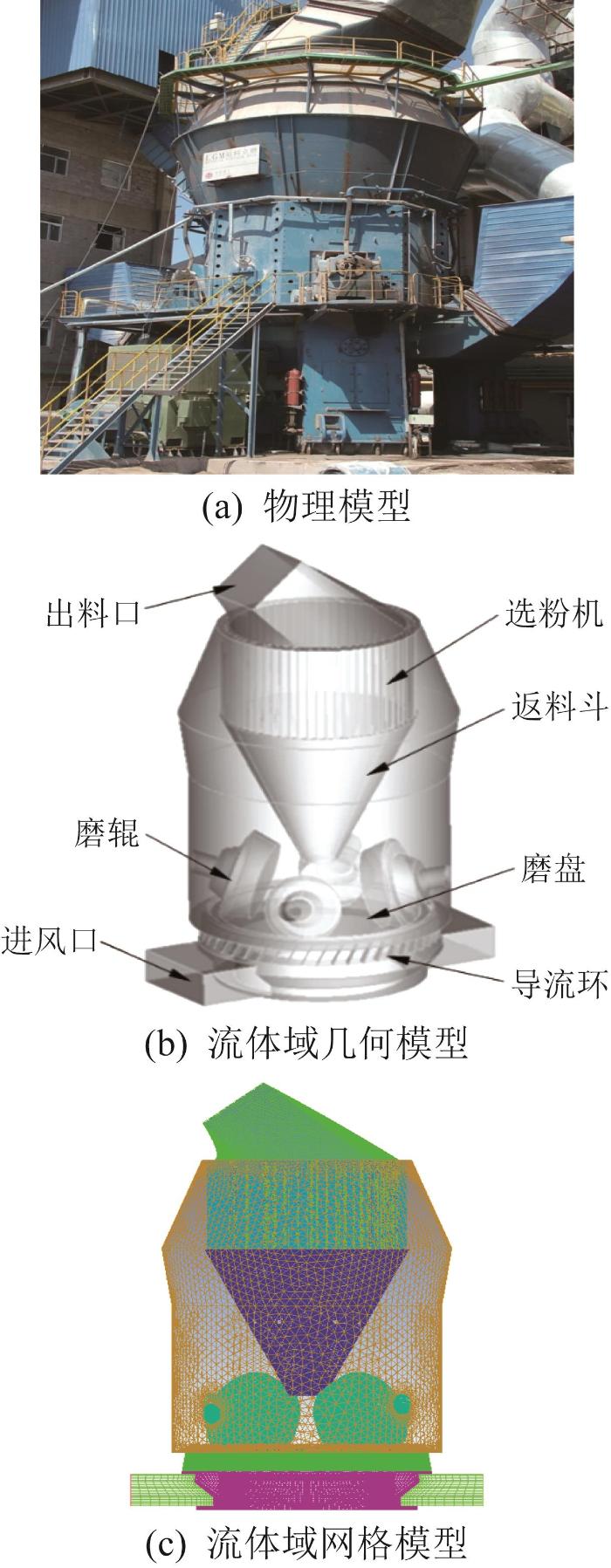

立磨机是一种基于智能制造的大型矿山装备。其内部结构复杂,多种结构协调工作,共同完成破碎、干燥、磨粉、分级输送等任务。立磨机的复杂性不仅体现在物理结构上,还体现在运行过程中。立磨机运行时磨盘内存在高速气流和固体粉末颗粒,属于气固两相耦合系统[13]。选粉机高速转动进行筛粉,除气相流场中存在湍流现象之外,内部气流及颗粒不规则的运动状态也会使仿真计算的精度受到影响。基于立磨机的复杂构成,本文以LGM型立磨机为研究对象,采用UG NX和Visual Studio 2017软件对立磨机的流体域进行参数化建模[14];采用ICEM CFD前处理软件对立磨机流体域模型进行网格划分和网格质量检查[15]。在对其流体域进行数值分析时,要对多相流的介质进行分析和处理。由于立磨机中颗粒的体积较小,采用保留颗粒流动特性的欧拉-拉格朗日(Eulerian-Lagrangian)模型建立计算流体动力学-离散相模型(computational fluid dynamics-discrete phase model, CFD-DPM)并模拟[16-17],以提升仿真计算的效率和精度。

网格划分是进行数值计算之前的必要步骤,网格质量对计算精度和计算时间有直接影响。在立磨机的选粉机、导流环、磨盘、磨辊等应力集中部位采用较密集的网格,在计算数据变化较小的部位如进风口、出料口、返料斗和壳体等采用较稀疏的网格。本研究以行列

表1 LGM型立磨机主要结构尺寸参数

Table 1

| 结构尺寸参数 | 数值 |

|---|---|

| 转笼高度/m | 2.45 |

| 转笼半径/m | 2.05 |

| 转子切向夹角/(°) | 90 |

| 转子数量/个 | 200 |

| 进风口面积/m2 | 4.68 |

| 风环水平入射夹角/(°) | 65 |

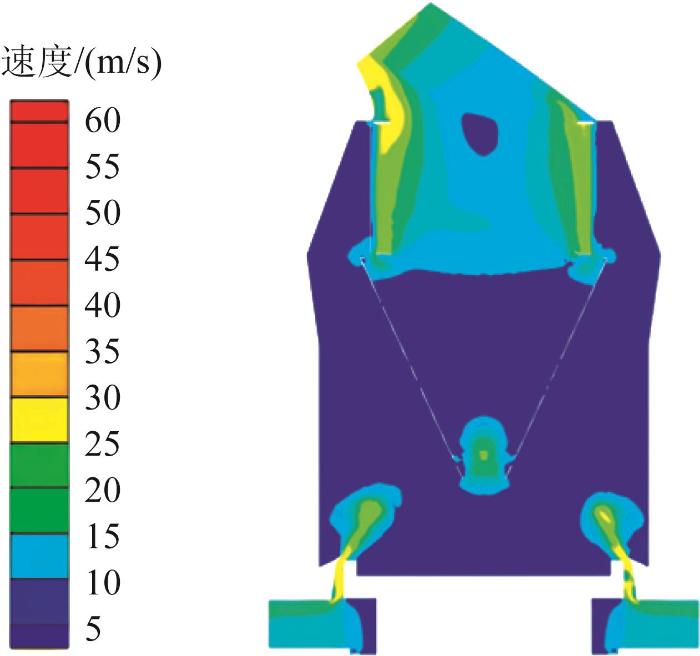

在建模时简化了立磨机部分结构,保留了其主体部分,主要包括选粉机、导流环、磨盘、磨辊、进风口、出料口、返料斗和壳体等。立磨机物理模型及在UG NX中创建的流体域几何模型、网格模型如图1所示。

图1

图1

立磨机物理模型及流体域几何模型和网格模型

Fig.1

Physical model, fluid domain geometry model and mesh model of vertical mill

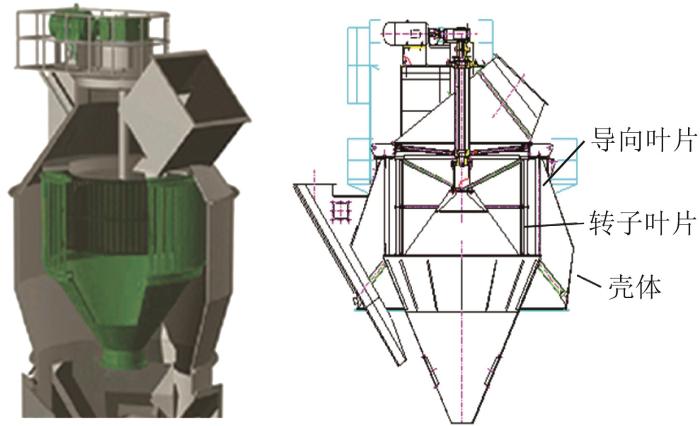

选粉机是立磨机的重要组成部分,位于立磨机上部区域,主要作用是对辊磨机构研磨后的粉末颗粒进行快速筛选,使粗颗粒回落,细颗粒筛出,防止细颗粒在立磨机内部堆积和粘附,影响立磨机的工作效率。选粉机的部件主要包括导向叶片、转子叶片和壳体等,如图2所示。

图2

物料颗粒进入选粉机后,即经过由转子叶片产生的旋转力场,其中涉及曳力和离心力的复杂作用。颗粒粒径不同,则受到这2种力影响的程度不同。对于粒径较大的粗颗粒,离心力占主导地位,导致其在转子叶片的外侧被甩出,随后与选粉机的导向叶片或壳体发生碰撞,被重新引导回落至磨盘上,再次接受磨辊的碾压和研磨,直至达到所要求的细度;对于细颗粒,由于其体积和质量均较小,离心力不足以克服气流的曳力,因此更容易被气流携带,穿过转子叶片的间隙,最终作为成品而被收集。

1.2 选粉机格栅结构设计

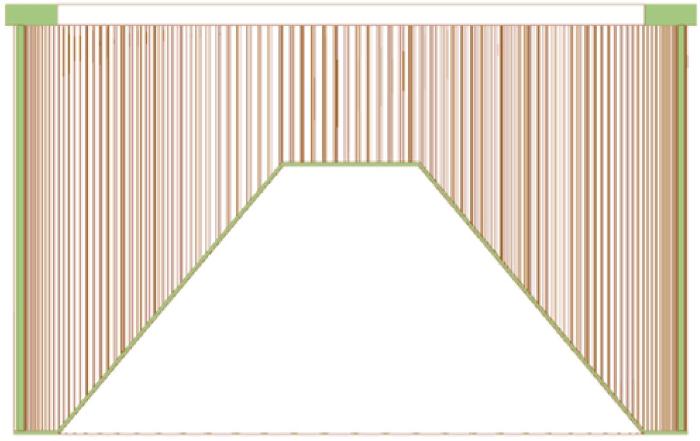

图3

图3

选粉机转笼格栅结构示意

Fig.3

Schematic of gridiron of rotating cage of powder separator

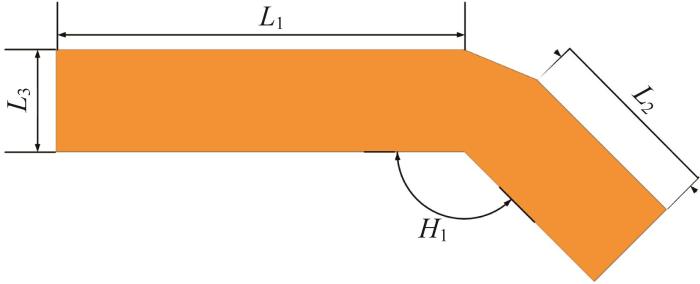

图4

将转子叶片的腰部长度L1、头部长度L2、厚度L3和倾角H1作为设计变量,改变其值,分析转子叶片结构改变后对立磨机工作性能的影响。转子叶片结构参数的设计范围如表2所示。

表2 转子叶片结构参数设计范围

Table 2

| 设计变量 | 上限 | 下限 |

|---|---|---|

| L1/mm | 25 | 45 |

| L2/mm | 8 | 20 |

| L3/mm | 6 | 12 |

| H1/(°) | 110 | 180 |

1.3 选粉机格栅结构对立磨机工作性能的影响

通过数值模拟,得到选粉机内部气流速度分布云图,如图5所示。由图可知,选粉机内部的气流速度不相同。特别在转子叶片的边缘区域,由于叶片的旋转作用,气流速度较高,形成了明显的高速流场区域,直接影响了颗粒的受力状况和运动轨迹,对于颗粒的分级起到了关键作用;在转子叶片的顶部和尾部区域,气流速度逐渐降低,这与叶片的形状和安装角度有关。通过调节叶片的结构参数值,可以改变气流速度的分布,从而优化分级效果。例如:增大叶片的倾角可以提高叶片顶部的气流速度,有助于细颗粒的收集;减小倾角则可能使高速气流集中在叶片中部,有利于粗颗粒的分离。

图5

图5

选粉机内部气流速度分布云图

Fig.5

Velocity distribution cloud diagram of airflow inside powder separator

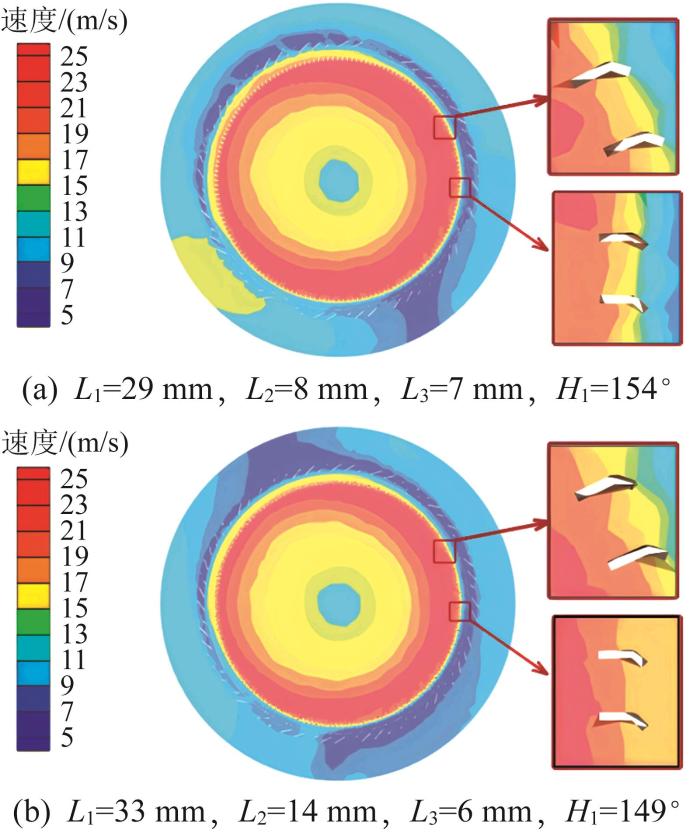

图6

图6

不同结构下转子叶片间气流速度分布云图及其局部放大图

Fig.6

Velocity distribution cloud diagram and local magnification image of airflow between rotor blades under different structures

表3 不同结构下转子扭矩和转子叶片间气流速度

Table 3

| 序号 | 结构参数 | 扭矩/(N·m) | 流速/(m/s) |

|---|---|---|---|

| 1 | L1=30 mm,L2=17 mm, L3=10 mm,H1=124° | 858.750 | 19.086 |

| 2 | L1=42 mm,L2=18 mm, L3=8 mm,H1=134° | 854.214 | 19.015 |

| 3 | L1=38 mm,L2=16 mm, L3=11 mm,H1=168° | 881.235 | 21.744 |

| 4 | L1=33 mm,L2=14 mm, L3=6 mm,H1=149° | 781.147 | 19.985 |

| 5 | L1=23 mm,L2=15 mm, L3=9 mm,H1=169° | 881.236 | 21.483 |

| 6 | L1=35 mm,L2=12 mm, L3=6 mm,H1=129° | 813.600 | 18.729 |

| 7 | L1=29 mm,L2=8 mm, L3=7 mm,H1=154° | 780.286 | 20.744 |

| 8 | L1=40 mm,L2=14 mm, L3=9 mm,H1=140° | 803.639 | 20.293 |

| 9 | L1=37 mm,L2=19 mm, L3=11 mm,H1=160° | 839.741 | 21.935 |

在一般情况下,增大L1和L2会导致叶片区域的气流速度提高,因为较长的叶片具有更大的阻力面积,从而加速了气流。同时,阻力面积的增大也在一定程度上导致转子扭矩增大。而由表3可知,在结构1和结构2中,L3和H1的变动幅度较小,L1从30 mm大幅增加到42 mm,L2从17 mm增加到18 mm,但流速和扭矩都略有减小。这表明各参数之间可能产生了协同或拮抗作用,导致在多参数作用下单一参数变化时得到了与预期不相符的结果。同时,参数对结果的影响可能是非线性的,且存在阈值,超过阈值后性能变化可能更加显著。

在一定范围内,流速的提高可以增大物料的通过量,从而增强选粉机的处理能力,使其在单位时间内处理更多的物料;扭矩的增大不仅能提高颗粒分级精度,还能缓减扭矩不足导致的设备疲劳和损坏,增强设备的稳定性和耐用性。然而,流速与扭矩随参数的变化趋势并不总是保持一致。例如,在结构6和结构7下,各参数的共同作用致使流速提高,而扭矩却减小了。因此在进行参数优化过程中,需要将流速和扭矩作为2个优化目标进行分析。

综上可知,各参数的共同作用对系统性能产生了复杂的影响。为了对转子叶片多个结构参数进行协同优化,而不是孤立地调整单个参数,需要针对该系统设计一种更准确高效的多参数优化方法,且对转子叶片结构参数的优化设计是针对多个目标的优化问题。

2 基于Kriging模型的选粉机结构优化设计方法

2.1 优化设计方法介绍

为了提高选粉机的分级效率,提升立磨机整体的运行性能,需对转子叶片的结构参数L1、L2、L3、H1进行优化。多目标优化的目标是最大化转子扭矩T和最大化气流速度v。为了实现这一目标,需要针对每个不同结构参数的组合进行独立的仿真计算,计算得到的扭矩和流速即为其响应值。基于这些数据,可构建优化模型,使模型能够预测不同结构参数下转子的扭矩和流速,在不进行昂贵和耗时的全尺度数值模拟的情况下,快速评估不同设计方案的优劣。

本文提出了一种基于Kriging模型和非支配排序遗传算法Ⅱ(non-dominated sorting genetic algorithm-Ⅱ,NSGA-Ⅱ)的优化方法。利用遗传算法的全局搜索能力,结合Kriging模型来减少对原始模型的评估次数;同时,通过遗传算法的迭代过程,逐步改进代理模型,从而找到最优解。

2.2 Kriging模型

Kriging模型是一种无偏最优的插值近似模型,被广泛应用于低维贵重黑箱问题的处理,具有较好的非线性预测能力[19]。该模型利用协方差函数对随机过程进行空间建模和预测,是一种方差最小的无偏估计模型。其利用随机过程来描述目标函数与设计变量之间的相互作用,并可以利用已知样本点目标值的线性组合来估计未知样本点的目标值。可以表示为:

式中:

式中:

常用的相关函数主要有高斯函数、线性函数、指数函数和样条函数等。

将选粉机结构参数优化问题表示为如下的数学模型:

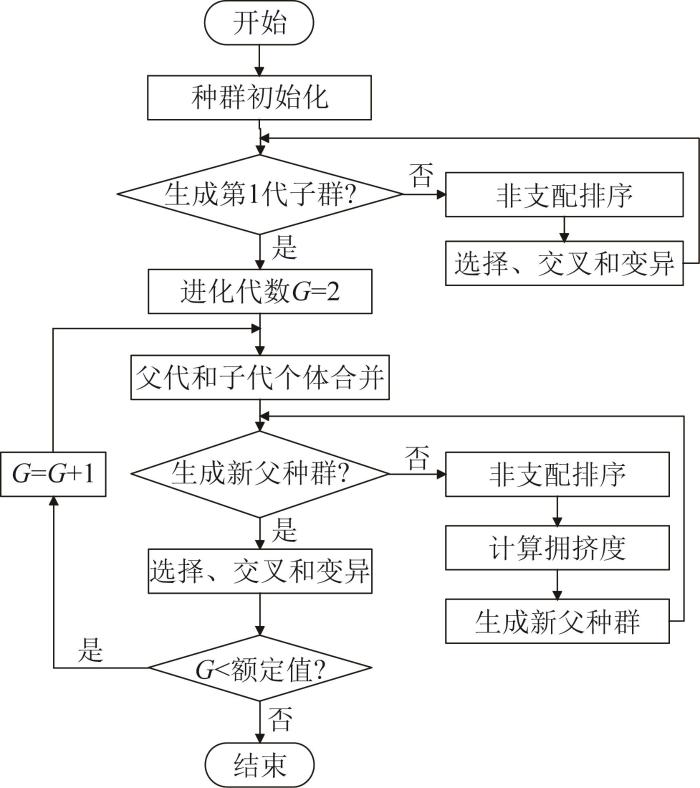

2.3 NSGA-Ⅱ

NSGA-Ⅱ是一种先进的遗传算法[20],在处理多目标优化问题中表现出卓越的效率和准确性。该算法的核心在于其独特的非支配排序机制,能够根据个体间的支配关系将种群划分为不同的层次,确保在优化过程中能同时考虑所有目标。此外,NSGA-Ⅱ中引入了拥挤距离的概念,通过计算个体间的相对距离,有效避免了优化过程中解的聚集现象,增强了算法的搜索能力。

图7

3 选粉机结构多目标优化分析

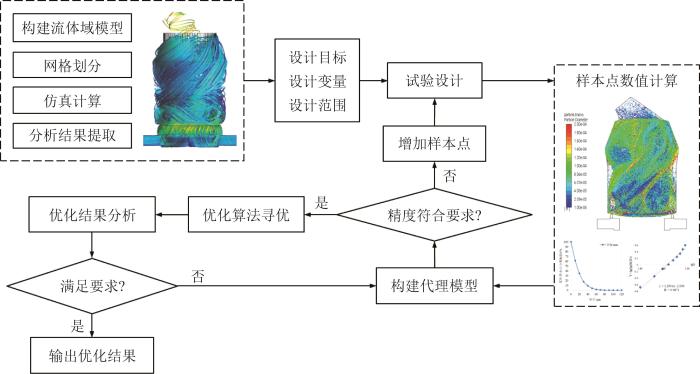

3.1 基于Isight多目标优化模型的建立

Isight软件是当前应用较为广泛的计算机辅助优化工具,提供了优化方法、试验设计、近似拟合、稳健性设计和质量设计等关键流程组件,集成了梯度优化算法、直接搜索方法、全局优化算法和多目标优化方法等多种优化策略,支持与多种主流的CAD、CFD、数值模拟、结构分析、成本分析和目标分析等软件的接口集成。用户可以根据自己的优化目标,组合流程组件、内置工具或调用外部程序来构建优化任务。Isight通过一个框架管理整个流程,协调不同软件工具来共同优化产品设计,同时提供数据分析、后处理功能以及根据优化结果自动生成报告的功能,支持多目标决策方案的比较,从而显著提升优化效率和优化结果的准确性[22]。

图8

图8

选粉机结构参数优化设计流程框图

Fig.8

Flow block diagram of optimization design of structural parameters of powder separator

3.2 优化结果及参数灵敏度分析

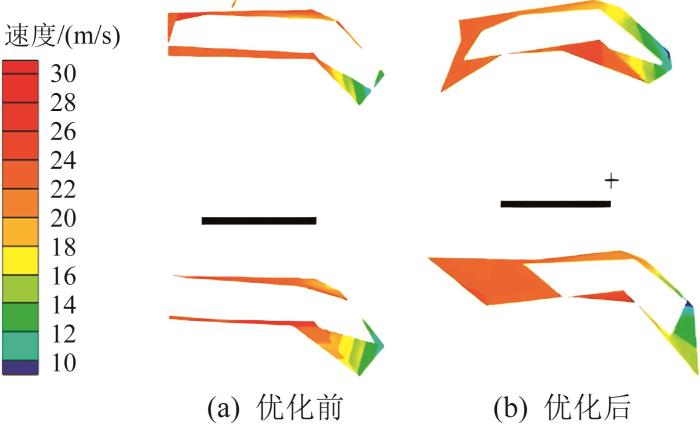

在Isight软件中选择NSGA-Ⅱ优化算法,设置算法的种群规模、进化代数、交叉概率分别为20,50,0.9,按照设定的参数,求解器共进行20×50=1 000次计算。根据优化结果进行仿真计算,得到气流速度分布云图,如图9所示。由图可知,优化后转子叶片阻力面积明显增大,气流速度显著提高。可见,该优化方案在一定程度上提升了选粉机的工作性能。

图9

图9

优化前后转子叶片间气流速度分布云图

Fig.9

Velocity distribution cloud diagram of airflow between rotor blades before and after optimization

优化前后转子结构参数及转子扭矩和流速的对比如表4所示。由表可知,在设计范围内适当减小L1、L2,增大L3、H1,能有效提高扭矩和流速,优化后扭矩增大了2.91%,流速提高了9.76%。

表4 优化前后转子结构参数及转子扭矩和转子叶片间气流速度的对比

Table 4

| 比较项 | 优化前 | 优化后 | 变化量/% |

|---|---|---|---|

| L1/mm | 40 | 38 | -5.00 |

| L2/mm | 18 | 16 | -11.11 |

| L3/mm | 10 | 11 | 10.00 |

| H1/(°) | 135 | 168 | 24.44 |

| T/(N·m) | 856.314 | 881.236 | 2.91 |

| v/(m/s) | 19.063 | 20.924 | 9.76 |

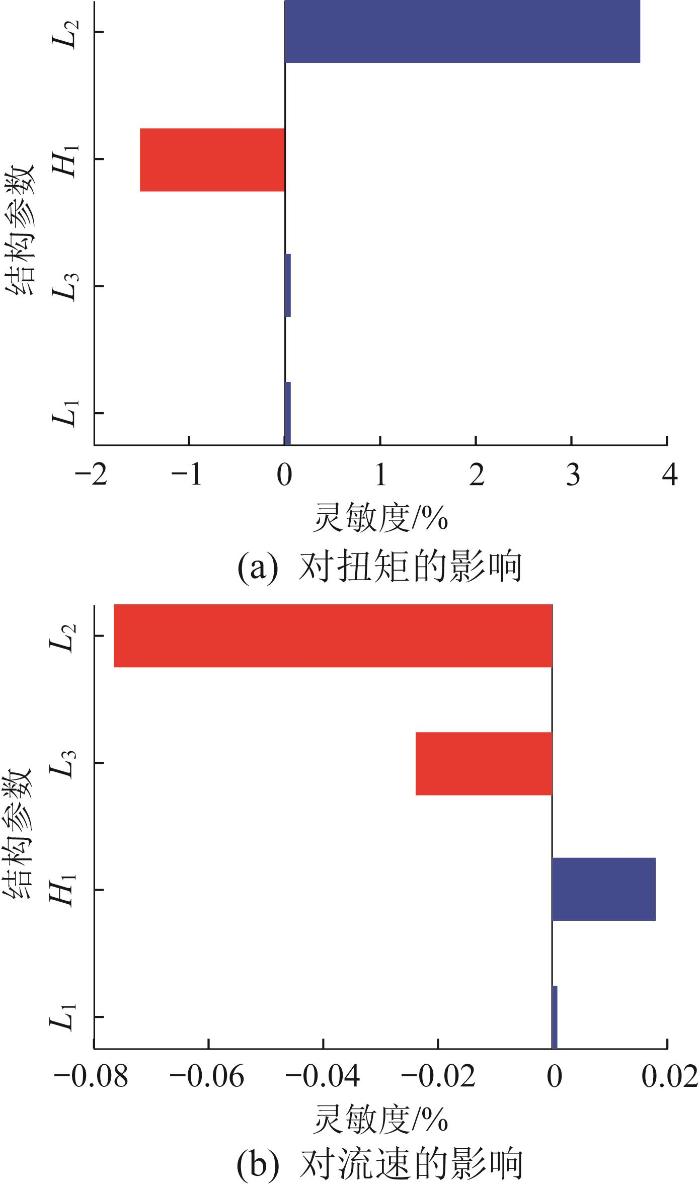

为了确定转子叶片结构参数对扭矩和流速的影响大小,确定影响较大的参数,对各参数进行灵敏度分析。根据已知参数、扭矩和流速的信息,利用Isight软件中的DOE模块对各参数进行灵敏度分析,结果如图10所示。

图10

图10

转子叶片结构参数灵敏度分析结果

Fig.10

Sensitivity analysis results of structure parameters of rotor blade

由图10可知:L2、H1对扭矩和流速的影响较大;L2与扭矩呈正相关关系,与流速呈负相关关系;H1与扭矩呈负相关关系,与流速呈正相关关系。即:随着H1增大,扭矩减小,流速增大;随着L2增大,扭矩增大,流速减小。

4 结 论

本文以LGM型立磨机为数值模拟对象,采用UG NX、ICEM CFD软件进行三维建模和网格划分,采用Eulerian-Lagrangian方法构建多相流模型,对复杂颗粒-流体系统进行仿真分析。通过模拟试验,探讨了选粉机转子叶片腰部长度、头部长度、厚度和倾角等结构参数对转子扭矩和叶片间气流速度的影响。针对选粉机结构参数多目标优化问题,提出了基于Kriging模型的优化设计方法。采用NSGA-Ⅱ寻优及应用Kriging模型来求解最优解,并进行参数敏感性分析,识别对性能影响最大的参数。在Isight平台上进行优化验证,结果表明,采用该优化方法能够有效实现对选粉机转子叶片结构的优化,从而提高立磨机的工作性能。

参考文献

大规模个性化定制: 大规模个性化的新发展

[J].

Massive personalized customization: New development of mass personalization

[J].

A health management system for large vertical mill

[J].

A novel two-phase evolutionary algorithm for solving constrained multi-objective optimization problems

[J].

Optimization of expensive black-box problems via Gradient-enhanced Kriging

[J].

基于代理模型的输电塔结构易损性分析

[D].

Vulnerability analysis of transmission tower structure based on Kriging surrogate model

[D].

基于响应面法的绞磨机辅助拉尾绳装置优化设计

[J].

Optimization design of auxiliary tail rope pulling device for winch mill based on response surface methodology

[J].

Kriging-based space exploration global optimization method in aerodynamic design

[J].

多学科设计优化中的多项式响应面近似方法研究

[C/OL]//

Research on polynomial response surface approximation method in multidisciplinary design optimization

[C/OL]//

基于无网格径向基函数法的刚柔流耦合动力学分析

[C/OL]//

Dynamics analysis of rigid flexible flow coupling based on meshless radial basis function method

[C/OL]//

基于Kriging模型的稳健参数设计

[J].

Robust parameter design based on Kriging model

[J].

基于序贯层次Kriging模型的微型飞行器机身结构设计优化

[J].

Optimization of micro aircraft body structure design based on sequential hierarchical Kriging model

[J].

AKSE: A novel adaptive Kriging method combining sampling region scheme and error-based stopping criterion for structural reliability analysis

[J].

大型立式磨机多物理场耦合仿真与运行参数优化

[D].

Multi-physics coupling simulation and process parameter optimization of large vertical mills

[D].

Model and software module for predicting uncertainties of coordinate measurements using the NX OPEN API

[J].

Multidisciplinary design optimization of aircraft wing using commercial software integration

[J].

Rigidblock characteristics on subaerial landslide-tsunamis using a 3D coupled Eulerian-Lagrangian model

[J].

Operation parameters multi-objective optimization method of large vertical mill based on CFD-DPM

[J].

基于代理模型的大型立磨工艺参数与选粉机格栅结构优化研究

[D].

Research on optimization of process parameters of large vertical mill and grid structure of classifier based on proxy model

[D].

Afast and elitist multi-objective genetic algorithm: NSGA-II

[J].

基于NSGA-II的改进多目标遗传算法

[J].

Improved multi-objective genetic algorithm based on NSGA-II

[J].

基于CFD-DPM的大规模颗粒-流体系统数值仿真与分析

[J].

Numerical simulation and analysis of large-scale particle fluid system based on CFD-DPM method

[J].DOI:10.3901/jme.2022.22.450 [本文引用: 1]