在结构动态载荷等相关特性获取方面,学者们开展了大量研究。白茹等[3]设计了一套可嵌入履带车辆主动轮中心的微型存储测试系统,用于测量主动轮的动态应力,试验结果表明,该测试系统的测量误差小于1%。孙晓策等[4]对履带车辆爬越台阶的工况进行了仿真分析,获取了其车体的应力及变形情况。吴铁军[5]设计了一种基于4G-DTU(data transfer unit,数据传输单元)的多通道无线数据采集器。郭宏等[6]提出了一种通过WiFi无线传感器采集的振动信号来判断刀具磨损状态的监测方法。Huang等[7]开发了一种基于WSN(wireless sensor network,无线传感器网络)的机器振动监测系统。Zhong等[8]提出了一种联合采集时间设计和传感器关联的优化算法。胡挺等[9]通过仿真和实验手段对所设计的高温应变片的参数进行了标定。Tan等[10]使用光学杠杆对FBG(fiber Bragg grating,光纤布拉格光栅)的应变进行了校准,并介绍了其应变传感和标定的原理。Thomas等[11]采用玻璃纤维增强试样开展了四点弯曲校准,结果表明,该方法适用于校准暴露于较高应变幅值的应变传感器。吴忠锴等[12]基于LabVIEW设计了一种力学应变信号采集软件。王世阳等[13]设计了一种基于LabVIEW的多通道应变采集系统,该系统适用于大型力学实验构件的应变采集。

上述研究在一般结构的动态载荷获取方面取得了较大进展。但由于煤矿履带掘进机器人的履带行驶结构处于周期性循环反复旋转状态,其动态载荷采集困难,目前仍缺乏适用于采集履带行驶结构动态特性的应变采集系统。此外,现有的多数应变标定方法通过对比仿真数据与试验数据来进行标定,标定精度取决于仿真数据的准确性。

基于此,笔者设计了一种四通道无线应变采集卡,将其封装集成后应用于煤矿履带掘进机器人,以实现掘进机器人履带行驶结构的多自由度应变信号检测。同时,对所设计的应变采集卡进行温升模拟试验,旨在为掘进机器人履带行驶结构的可靠性分析及故障预测提供技术支撑。

1 应变采集卡设计

1.1 应变采集卡的电路设计

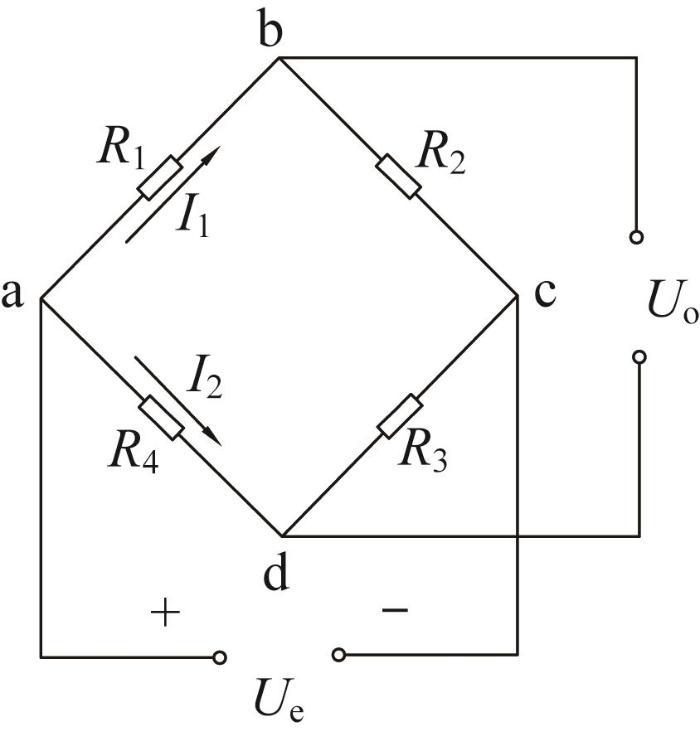

图1

根据图1,直流电桥的输出电压

由

为简化计算,在设计电路时,常采用4个阻值相同的电阻,即

通常情况下,

式中:

1.2 应变采集卡的硬件设计

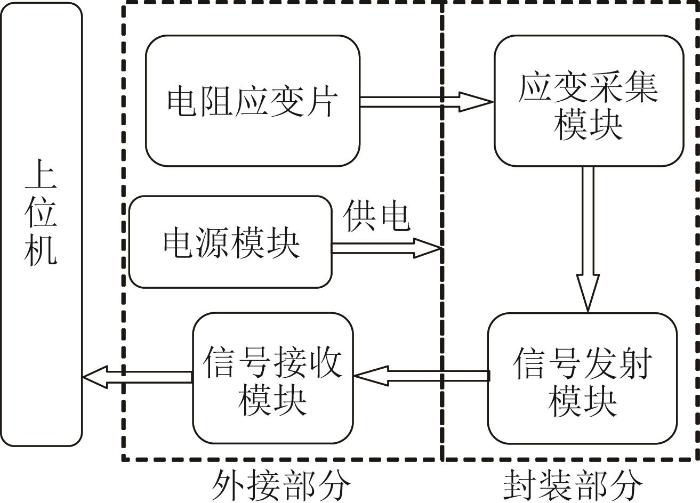

本文所设计的应变采集卡由4个模块组成,包括应变采集模块、信号发射模块、信号接收模块和电源模块。鉴于应变采集卡需内置集成在履带行驶结构的履带板上,考虑到安装空间的限制和数据传输特性,选择STM32F103C8T6芯片作为应变采集卡的核心控制器;应变采集模块选用LTC6652芯片;信号发射模块采用ZigBee无线通信协议,主芯片选择TI(Texas Instruments,德州仪器)公司生产的CC2530芯片,该芯片具有功耗低、集成度高和运行模式多等优点。该应变采集卡的工作原理如图2所示:将电阻应变片粘贴在待测物体表面,以采集应变信号;随后,信号发射模块基于无线传输方式将采集的应变信号发射至信号接收模块;信号接收模块接收到应变信号后,将其传输到上位机中,以进行数据处理。其中:应变采集模块和信号发射模块由电源模块供电,信号接收模块由上位机供电。

图2

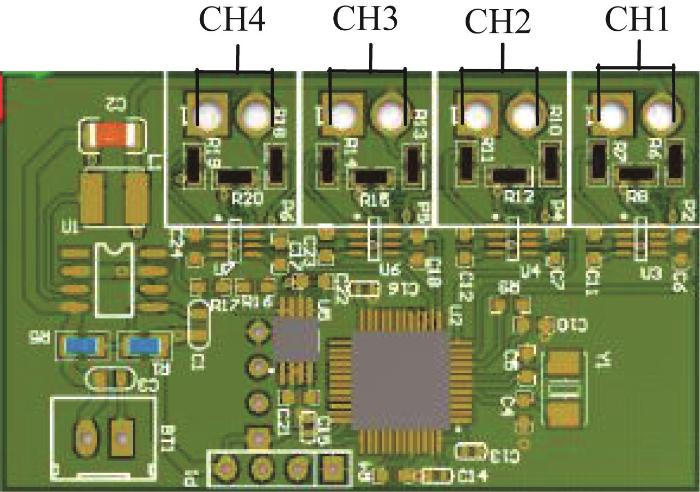

应变采集卡的电路图如图3所示。其中,应变采集模块包含CH1、CH2、CH3和CH4四个应变采集通道,其整体尺寸为50 mm×30 mm×11 mm。信号发射模块的尺寸为32 mm×16 mm×2 mm,发射功率为4.5 dBm,最远传输距离为250 m。信号接收模块通过USB(universal serial bus,通用串行总线)接口与上位机直连,其尺寸为14 mm×8 mm×2 mm。电源模块包括电池和充电器两部分,其中电池选用型号为503048、额定电压为3.7 V、容量为1 000 mAh的聚合物锂电池,可充电循环使用。

图3

1.3 应变采集卡的软件设计

采用LabVIEW编写应变采集软件,并安装在上位机中。在应变采集软件中设置采样频率,最高为1 000 Hz;随后对应变采集软件进行初始化处理,以实现应变数据的初始清零。采集的应变信号在应变采集软件界面上显示并保存为CSV(comma-separated values,逗号分隔值)格式。同时,采集的应变数据按绝对时间保存,以实现与其他信号采集设备的同步性。

2 应变采集卡标定

为保证所设计的应变采集卡的准确性,须对其进行标定。本文以DH5902N坚固型数据采集分析系统(下文简称DH5902N)所采集的应变数据为标准来标定应变采集卡。同时,为了提高标定结果的准确性,提出了一种同步标定方法,即利用DH5902N和应变采集卡同时采集一次试验中产生的应变信号并进行标定,整个标定过程均在标定装置上完成。

2.1 标定装置设计

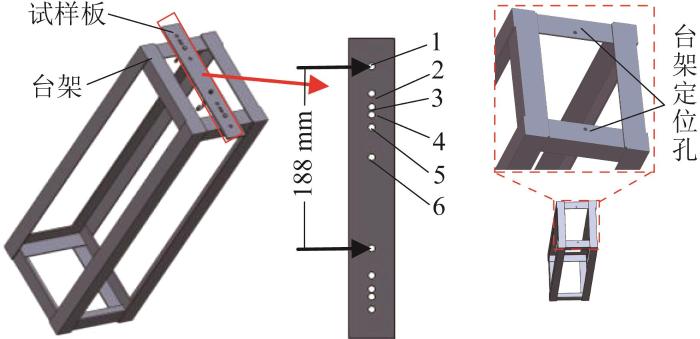

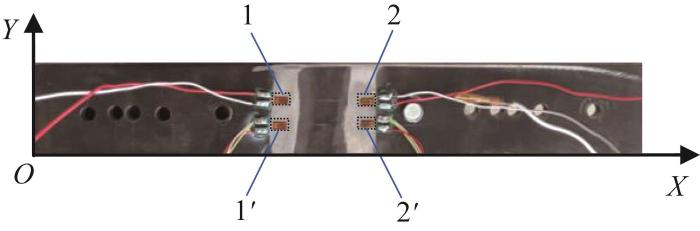

应变采集卡标定装置主要包括试样板和台架两部分,其中试样板的材质为45钢。如图4所示,试样板上方标号为1,2,…,5的5个圆孔与其下方的5个圆孔一一对应,每对圆孔的中心距均为188 mm;6号圆孔为挂钩螺栓安装的位置,用于悬挂重物。台架上加工2个定位孔,其中心距为188 mm,通过螺栓将试样板固定在台架上。

图4

图5

表1 应变片粘贴位置的坐标

Table 1

| 应变片 | 位置坐标/mm | |

|---|---|---|

| X | Y | |

| 1 | 147 | 29 |

| 1′ | 147 | 18 |

| 2 | 187 | 29 |

| 2′ | 187 | 18 |

2.2 应变片对称布置仿真

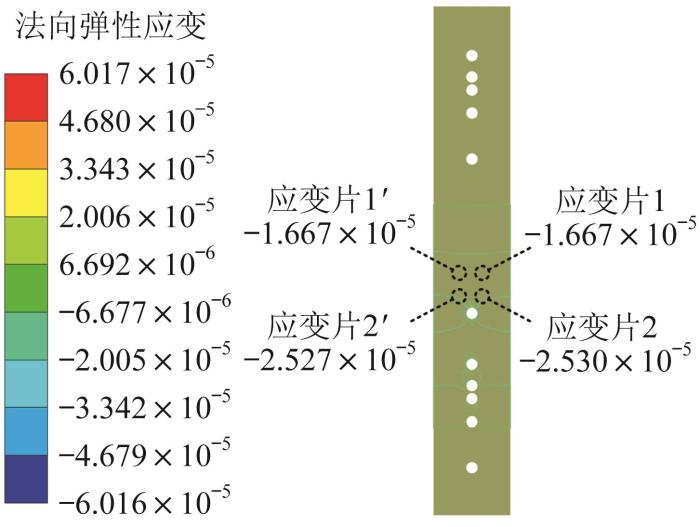

为验证同步标定方法的准确性,对试样板上施加不同外力时应变片1与1′以及应变片2与2′处的应变进行仿真与对比。利用SolidWorks软件建立应变采集卡标定装置的三维模型,并将其导入ANSYS软件以进行应变仿真。其中,试样板与台架采用摩擦接触类型,摩擦系数设为0.17;台架底面添加固定约束,试样板分别通过圆孔1,3,4,5固定在台架上。在挂钩螺栓处分别施加41.16 N和80.90 N的外力,其方向与地球表面的重力方向一致,共得到8组应变仿真结果。由于篇幅限制,只展示圆孔1处固定、施加41.16 N外力时的应变仿真结果,如图6所示。从图6中可以看出,4个应变片处的应变均为负值,这是因为应变片粘贴在试样板上表面,在施加外力后,上表面受压变形。此外,由于应变片2和2′距离挂钩螺栓较应变片1和1′近,其变形更严重,应变更大。鉴于所产生的应变极其微小,下文均统一用微应变(με)表示。

图6

图6

试样板的应变仿真结果(圆孔1处固定、施加41.16 N外力)

Fig.6

Strain simulation result of test template (circular hole 1 fixed and applied with external force of 41.16 N)

表2 固定位置、施加外力不同时试样板的应变仿真结果

Table 2

固定 位置 | 施加外力/N | 微应变 | |||

|---|---|---|---|---|---|

| 应变片1 | 应变片1′ | 应变片2 | 应变片2′ | ||

| 圆孔1 | 41.16 | -16.67 | -16.67 | -25.30 | -25.27 |

| 80.90 | -19.27 | -19.30 | -49.77 | -49.70 | |

| 圆孔3 | 41.16 | -14.24 | -14.24 | -25.52 | -25.54 |

| 80.90 | -27.76 | -27.76 | -49.54 | -49.59 | |

| 圆孔4 | 41.16 | -14.56 | -14.56 | -22.78 | -22.76 |

| 80.90 | -27.95 | -27.96 | -44.00 | -44.03 | |

| 圆孔5 | 41.16 | -12.52 | -12.52 | -16.83 | -16.85 |

| 80.90 | -23.46 | -23.46 | -32.21 | -32.25 | |

2.3 标定试验

2.3.1 应变采集卡CH1和CH2通道的标定

在标定试验开始前,将试样板上的应变片1和2与DH5902N的CH1和CH2通道相连,将应变片1′和2′与应变采集卡的CH1和CH2通道相连。在标定试验过程中,将试样板按圆孔1、圆孔3、圆孔4和圆孔5的顺序分别固定在台架上,每次固定后在挂钩螺栓处分别悬挂2个重物块,质量分别为4.200 kg和8.255 kg。在每一种质量下,重物块均重复悬挂3次,并取3次应变测量结果的平均值作为试验结果,如表3所示。表中:“/ ”表示应变采集卡在3次重复试验中所采集数据的偏差较大,不适合作为标定数据,未统计。

表3 应变采集卡CH1和CH2通道的标定试验测量数据

Table 3

| 固定位置 | 悬挂质量/kg | 微应变 | |||

|---|---|---|---|---|---|

| 应变采集卡的CH1 | DH5902N的CH1 | 应变采集卡的CH2 | DH5902N的CH2 | ||

| 圆孔1 | 4.200 | / | -13.02 | -6.79 | -28.13 |

| 8.255 | -5.20 | -25.88 | -14.10 | -56.74 | |

| 圆孔3 | 4.200 | -3.47 | -16.50 | -6.39 | -27.44 |

| 8.255 | -8.30 | -32.39 | -13.89 | -54.72 | |

| 圆孔4 | 4.200 | -3.83 | -17.09 | -6.85 | -26.12 |

| 8.255 | -7.26 | -32.56 | -12.67 | -50.36 | |

| 圆孔5 | 4.200 | -3.10 | -15.36 | / | -21.44 |

| 8.255 | / | -26.04 | -9.51 | -37.40 | |

2.3.2 应变采集卡CH3和CH4通道的标定

待CH1和CH2通道的标定试验结束后,将试样板上的应变片1和2与DH5902N的CH3和CH4通道相连,将应变片1′和2′与应变采集卡的CH3和CH4通道相连。重复上述标定试验步骤,得到CH3和CH4通道的标定试验测量数据,如表4所示。

表4 应变采集卡CH3和CH4通道的标定试验测量数据

Table 4

| 固定位置 | 悬挂质量/kg | 微应变 | |||

|---|---|---|---|---|---|

| 应变采集卡的CH3 | DH5902N的CH3 | 应变采集卡的CH4 | DH5902N的CH4 | ||

| 圆孔1 | 4.200 | -3.77 | -13.71 | -6.51 | -28.10 |

| 8.255 | -6.46 | -26.30 | -13.47 | -54.76 | |

| 圆孔3 | 4.200 | -4.80 | -18.48 | -7.31 | -27.28 |

| 8.255 | -8.05 | -35.32 | -13.51 | -53.84 | |

| 圆孔4 | 4.200 | / | -18.64 | / | -25.77 |

| 8.255 | -8.06 | -34.68 | -12.18 | -50.15 | |

| 圆孔5 | 4.200 | / | -17.06 | -5.39 | -21.11 |

| 8.255 | -7.37 | -33.73 | -8.33 | -37.84 | |

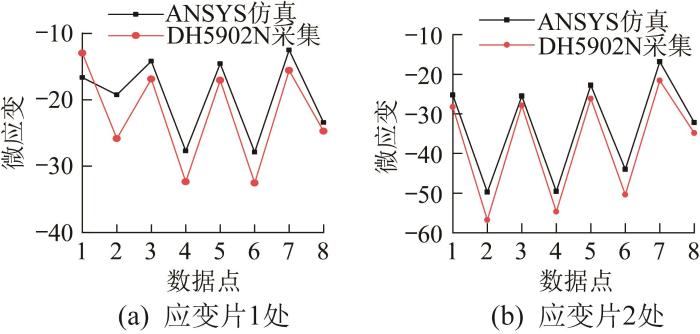

2.3.3 试样板应变对比

图7

图7

DH5902N采集应变与仿真应变的对比

Fig.7

Comparison of acquired strain by DH5902N and simulated strain

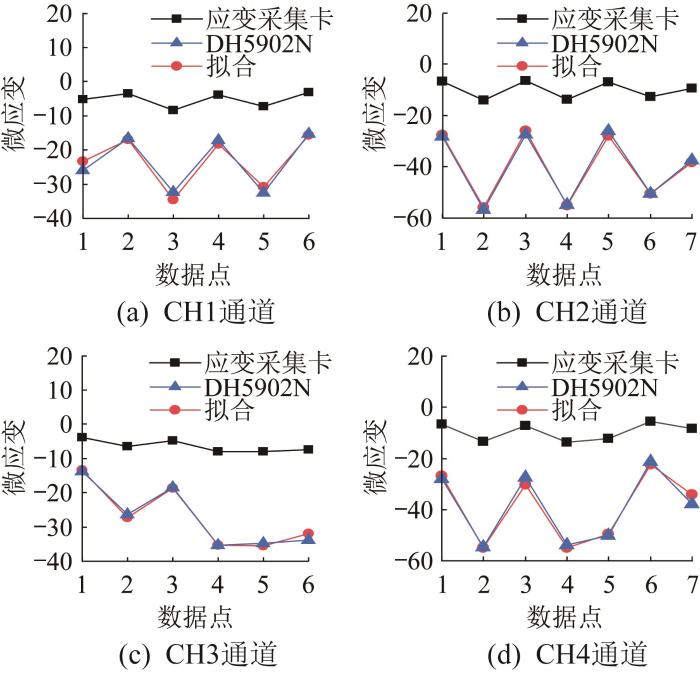

2.3.4 采集卡通道灵敏度的确定

表5 应变采集卡与DH5902N采集数据的拟合函数

Table 5

| 通道 | 拟合函数 | 决定系数R2 |

|---|---|---|

| CH1 | 0.949 | |

| CH2 | 0.994 | |

| CH3 | 0.998 | |

| CH4 | 0.978 |

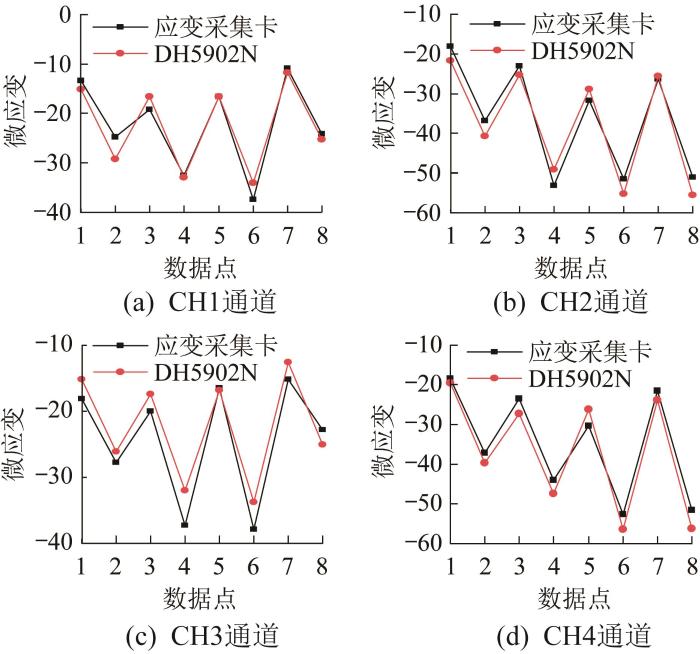

图8

图8

应变采集卡与DH5902N采集数据的拟合结果

Fig.8

Fitting results of acquired data of strain acquisition card and DH5902N

图9

图9

标定后应变采集卡与DH5902N的采集数据对比

Fig.9

Comparison of acquired data by calibrated strain acquisition card and DH5902N

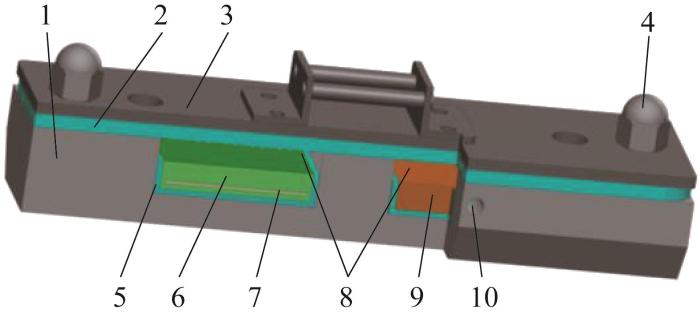

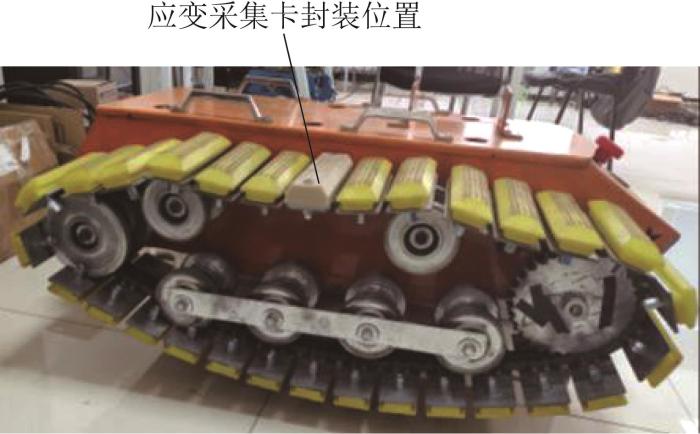

3 应变采集卡封装集成

为了更好地适应煤矿井下巷道的复杂环境[17],将应变采集卡封装在履带行驶结构中的履带板上,以实现有效保护。将应变采集卡中的应变采集模块与信号发射模块衔接组合后,采用尼龙外壳对其进行封装。同时,在尼龙外壳与履带板之间增加尼龙夹板,以避免履带板与尼龙外壳直接接触。尼龙外壳、尼龙夹板与履带板采用螺栓连接。应变采集卡封装结构如图10所示。封装后尼龙外壳的热阻成为影响应变采集卡散热的主要因素,通过加入高导热材料来有效提升其散热能力[18]。此外,为保证应变采集卡可有效地将热量散发到空气中,在尼龙外壳处留4个散热孔。鉴于硅胶垫具有减振、散热性能好的优点,在尼龙外壳左右2个凹槽的四周和底面放置硅胶垫后,再将应变采集卡封装部分和电池分别放入两侧凹槽,并用环氧树脂胶对应变采集卡封装部分进行灌封,以起到保护敏感元件及抗振缓冲的作用。应变采集卡在履带行驶结构中的封装位置如图11所示。

图10

图10

应变采集卡封装结构

1—尼龙外壳;2—尼龙夹板;3—履带板;4—螺母;

5—硅胶垫;6—环氧树脂胶;7—应变采集卡封装部分;

8—凹槽;9—电池;10—散热孔。

Fig.10

Strain acquisition card package structure

图11

图11

应变采集卡在履带行驶结构中的封装位置

Fig.11

Package position of strain acquisition card in tracked traveling structure

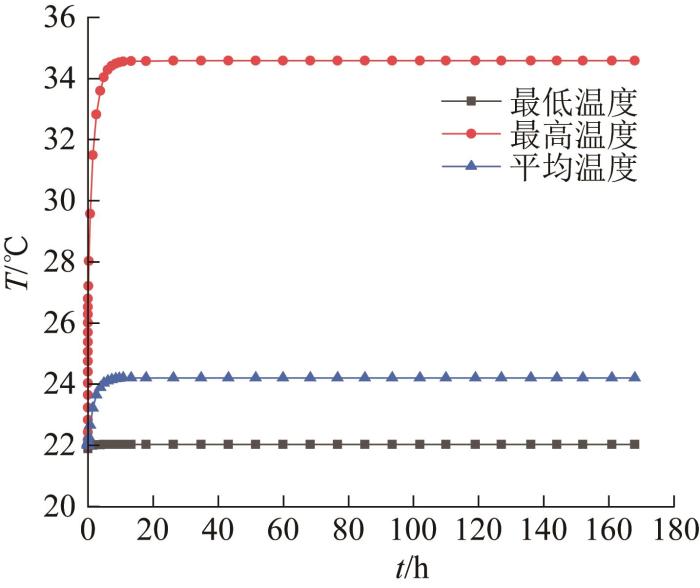

4 应变采集卡热传导分析

封装后,应变采集卡的散热性能直接影响其内部芯片的工作性能、可靠性和使用成本[19],故须对封装后的应变采集卡进行热传导分析。

表6 应变采集卡各组件的功耗和发热量

Table 6

| 组件 | 数量/个 | 使用温度范围/℃ | 功耗/W | 发热量/(W/m3) |

|---|---|---|---|---|

| LTC6652芯片 | 1 | -40~125 | 0.016 2 | 1.20×106 |

| CC2530芯片 | 1 | -40~85 | 0.097 2 | 2.70×106 |

| 电阻 | 12 | -55~155 | 0.021 9 | 1.92×107 |

| 等效电容 | 4 | -55~155 | 0.069 1 | 6.07×107 |

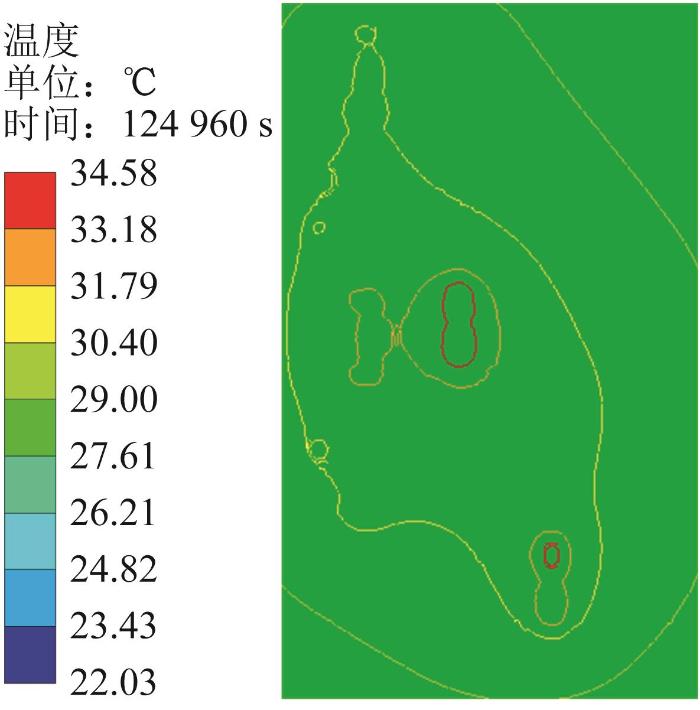

将应变采集卡封装结构的三维模型导入ANSYS软件以进行热传导分析。应变采集卡封装结构有限元模型的总节点数为1 442 314个,单元数为886 208个;设环境温度为22 ℃,空气对流系数为15 W/(m2·℃),忽略辐射散热。仿真模拟煤矿井下实际工况,仿真时间为(7×24) h。通过有限元仿真得到应变采集卡的温度随时间的变化规律,如图12所示。分析图12可知,该应变采集卡在t=34.7 h时达到最高温度,为34.58 ℃,与环境温度相比,升高了12.58 ℃;在t=34.7—168.0 h阶段,应变采集卡的温度趋于稳定。为进一步观察应变采集卡达到最高温度时的温度分布情况,提取t=34.7 h的温度云图,如图13所示。

图12

图13

图13

t=34.7 h时应变采集卡的温度云图

Fig.13

Temperature cloud map of strain acquisition card at t=34.7 h

应变采集卡的使用温度范围由其芯片、电阻以及电容的使用温度范围决定。结合表6可知,应变采集卡的使用温度范围为-40~85 ℃,而仿真得到的最高温度仅为34.58 ℃,说明该封装方式下的应变采集卡可以正常使用。

5 结 论

针对煤矿履带掘进机器人在行进过程中难以获取其履带行驶结构动态载荷的问题,设计了一种四通道的内置式无线应变采集卡。同时,通过仿真与试验相结合的方式对所设计的应变采集卡进行了标定,并完成了封装集成与热传导分析。所得结论如下。

1)所设计的应变采集卡可同时采集4个通道的应变信号,其最高采样频率为1 000 Hz,发射功率为4.5 dBm,最远传输距离为250 m,能完成对履带行驶结构多自由度应变信号的检测。

2)通过直线拟合的方法确定了应变采集卡各通道的灵敏度系数,实现了应变采集卡的标定。标定后应变采集卡与DH5902N所采集的应变数据的最大误差不超过5×10-5。

3)应变采集卡封装后直接内嵌于履带行驶结构的履带板中,通过热传导有限元分析可知,该应变采集卡连续工作34.7 h后的最高温度达到34.58 ℃,之后趋于稳定,说明所设计的应变采集卡在封装后可以正常使用。

参考文献

In-service fatigue failure of engineered products and structures: case study review

[J].

履带板断裂分析

[J].DOI:10.3969/j.issn.1674-098X.2013.21.160 [本文引用: 1]

Fracture analysis of track shoes

[J].DOI:10.3969/j.issn.1674-098X.2013.21.160 [本文引用: 1]

嵌入式履带车辆主动轮应力测试系统的研究

[J].DOI:10.3969/j.issn.1005-9490.2016.03.048 [本文引用: 1]

Researching on the embedded stress test system of vehicle driving wheel

[J].DOI:10.3969/j.issn.1005-9490.2016.03.048 [本文引用: 1]

在爬越台阶工况下履带车辆车体的应力应变分析

[J].

Stress and deformation analysis of tracked vehicle body under the working conditions of climbing step

[J].

基于4G-DTU的多通道无线数据采集器设计

[J].DOI:10.3969/j.issn.1671-1041.2023.01.008 [本文引用: 1]

Design of multi-channel wireless data collector based on 4G-DTU

[J].DOI:10.3969/j.issn.1671-1041.2023.01.008 [本文引用: 1]

振动自感知刀具磨损无线监测

[J].DOI:10.7652/xjtuxb202211001 [本文引用: 1]

Wireless monitoring of wear of the vibration self-sensing tool

[J].DOI:10.7652/xjtuxb202211001 [本文引用: 1]

Development of high synchronous acquisition accuracy wireless sensor network for machine vibration monitoring

[J].

Joint acquisition time design and sensor association for wireless sensor networks in microgrids

[J].

高温应变片参数标定系统的设计与实验研究

[J].DOI:10.3969/j.issn.1004-1699.2015.09.013 [本文引用: 1]

Design and experiment research of high temperature strain calibration system

[J].DOI:10.3969/j.issn.1004-1699.2015.09.013 [本文引用: 1]

High-precision calibration method for fiber Bragg grating strain sensing based on an optical lever

[J].

Calibration of piezoresistive shape-memory alloy strain sensors

[J].

基于LabVIEW的力学应变采集软件设计

[J].DOI:10.3969/j.issn.1000-8519.2012.12.013 [本文引用: 1]

Software design of mechanical strain acquisition based on LabVIEW

[J].DOI:10.3969/j.issn.1000-8519.2012.12.013 [本文引用: 1]

基于LabVIEW多通道应变采集系统设计

[J].DOI:10.3969/j.issn.1002-8978.2017.08.019 [本文引用: 1]

Multi-channel strain acquisition system based on LabVIEW

[J].DOI:10.3969/j.issn.1002-8978.2017.08.019 [本文引用: 1]

电阻应变片的实验与应用

[J].DOI:10.3969/j.issn.1006-7167.2011.04.040 [本文引用: 1]

Experiment and application of resistance strain gauge

[J].DOI:10.3969/j.issn.1006-7167.2011.04.040 [本文引用: 1]

DOI:10.59238/j.pt.2013.06.001 [本文引用: 1]

DOI:10.59238/j.pt.2013.06.001 [本文引用: 1]

结构强度试验应变测量误差来源分析

[J].DOI:10.3969/j.issn.1674-3407.2020.01.013 [本文引用: 1]

Analysis on the error source of strain measurement in structural strength test

[J].DOI:10.3969/j.issn.1674-3407.2020.01.013 [本文引用: 1]

复杂地质条件下煤矿巷道安全掘进技术

[J].DOI:10.3969/j.issn.2095-0802.2022.11.033 [本文引用: 1]

Safety excavation technology of coal mine roadway under complex geological conditions

[J].DOI:10.3969/j.issn.2095-0802.2022.11.033 [本文引用: 1]

Chip-package-board reliability of system-in-package using laminate chip embedding technology based on Cu lead frame

[J].

二代芯片散热模组热设计的研究

[J].DOI:10.3969/j.issn.1673-1328.2021.09.025 [本文引用: 1]

Research on thermal design of second generation chip heat dissipation module

[J].DOI:10.3969/j.issn.1673-1328.2021.09.025 [本文引用: 1]

Fast 3D thermal simulation of power module packaging

[J].

电动微耕机锂电池组风冷散热仿真分析

[J].DOI:10.3969/j.issn.1003-188X.2021.12.045 [本文引用: 1]

Simulation of air-cooled heat dissipation of lithium battery pack for electric micro-tiller

[J].DOI:10.3969/j.issn.1003-188X.2021.12.045 [本文引用: 1]

DOI:10.3969/j.issn.1003-188X.2021.12.045 [本文引用: 1]