现有的加工表面形貌表征方法主要包括三维中面法、分形法和motif法。其中:三维中面法是二维轮廓法在三维尺度上的推广和完善[7],通过数学算法拟合得到具有代表性特征的三维中面[8],适用于表征具有各向同性的表面以及具有普遍性和确定性纹理的表面。但是,刮研表面的刮痕分布使得基于刮研表面形貌数据拟合的三维中面的可靠性较差,故难以用该方法来表征刮研表面的微观形貌。分形法是基于数学中的分形理论[9],适用于表征具有随机性、多尺度性和自相似性或自仿射性的表面[10-11],即具有分形特征的表面,而刮研表面不具有上述特点。motif法是一种基于包络制的表征方法,可根据加工表面特征设定符合实际的表征准则,通过以分水岭算法为代表的分割算法[12-13],不经过滤波直接从原始形貌数据中提取具有代表性的轮廓特征,不会丢失类似于刮研表面研点的重要轮廓信息,适用于表征刮研表面的微观形貌。

然而,目前针对刮研表面测量和表征的研究很少。Fan等[14]在二维参数的基础上扩充了2个几何参数和1个功能性参数,在宏观尺度上实现了对刮研表面研点的统计学评价。此外,现有研究还缺乏能够表征刮痕形态等与刮研表面结构特征和功能特性直接相关的重要参数。因此,有必要对刮研表面的微观形貌进行全面的参数化表征,以形成有效的评价办法。

为了深入研究刮研表面的特性,笔者根据刮研表面特征,基于3D-motif法提出了特征显著度,并结合ISO 25178-2:2021[15]中的motif参数,定义了包含特征显著度在内的一组motif表征参数。基于motif参数的平均值、分布情况以及合并后的motif数量,对刮研表面的微观形貌进行分析和表征,以形成有效且全面的表征体系,有助于后续对刮研表面开展定量的特性分析。

1 刮研表面测量实验

1.1 刮研表面制备

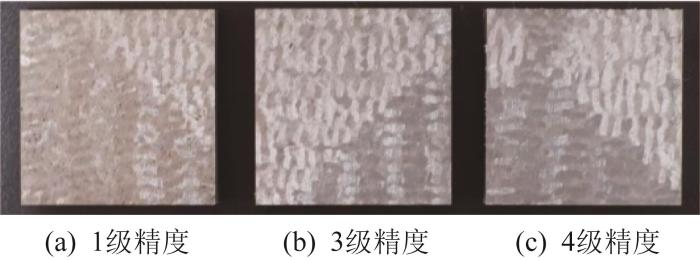

为了充分表征刮研表面的微观形貌,制备3组精度不同的刮研表面进行测量与分析。鉴于1级、3级和4级这3种精度等级的刮研表面在研点数量的要求上区别较大,且表面粗糙度参数的差异也较为明显,本文选用这3种精度的刮研表面进行对比分析。

图1

表1 不同精度刮研表面试件的特征参数

Table 1

| 刮研表面精度 | 粗糙度/μm | 研点数/个 | 刀痕状态 |

|---|---|---|---|

| 1级 | 1.661 8 | ≥25 | 细密 |

| 3级 | 2.040 2 | ≥20 | 细密 |

| 4级 | 2.599 6 | ≥12 | 较为粗大 |

1.2 测量设备及数据采集

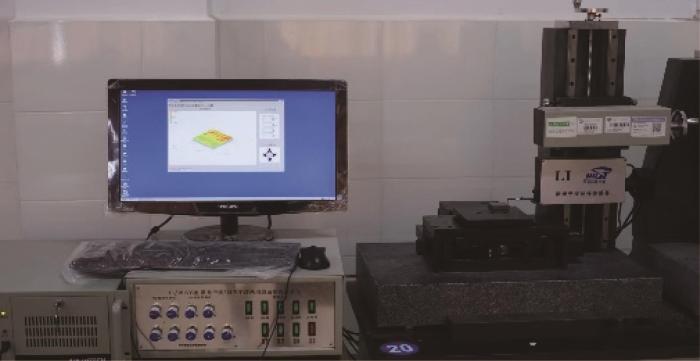

本文选择图2所示的LI-3型接触式三维表面形貌测量仪作为刮研表面形貌数据的测量设备,该设备利用激光干涉位移传感器测量探针接触位置的高度,并通过移动工作台来改变探针的测量位置,从而实现对刮研表面形貌数据的整体测量。LI-3型接触式三维表面形貌测量仪的量程大且分辨率较高,配置了分辨率为5 nm的传感器,其z向测量范围为0~4 mm;工作台的x、y向位移均为50 mm。

图2

图2

LI-3型接触式三维表面形貌测量仪

Fig.2

LI-3 contact three-dimensional surface morphology measuring instrument

刮研表面形貌数据的测量和处理方案如下:

1)为了从不同面积尺度上进行分析,每组刮研表面均分别测量取样面积为25 mm2、取样间隔为10 μm和取样面积为0.25 mm2、取样间隔为1 μm的2组形貌数据;测量速度设为低速,测量结果以txt格式的单列点云数据(包含25万个测量点)输出。

式中:G(i, j)为像素点(i, j)的灰度值,A(i, j)为像素点(i, j)的真实高度,Amax为真实高度的最大值,Amin为真实高度的最小值。

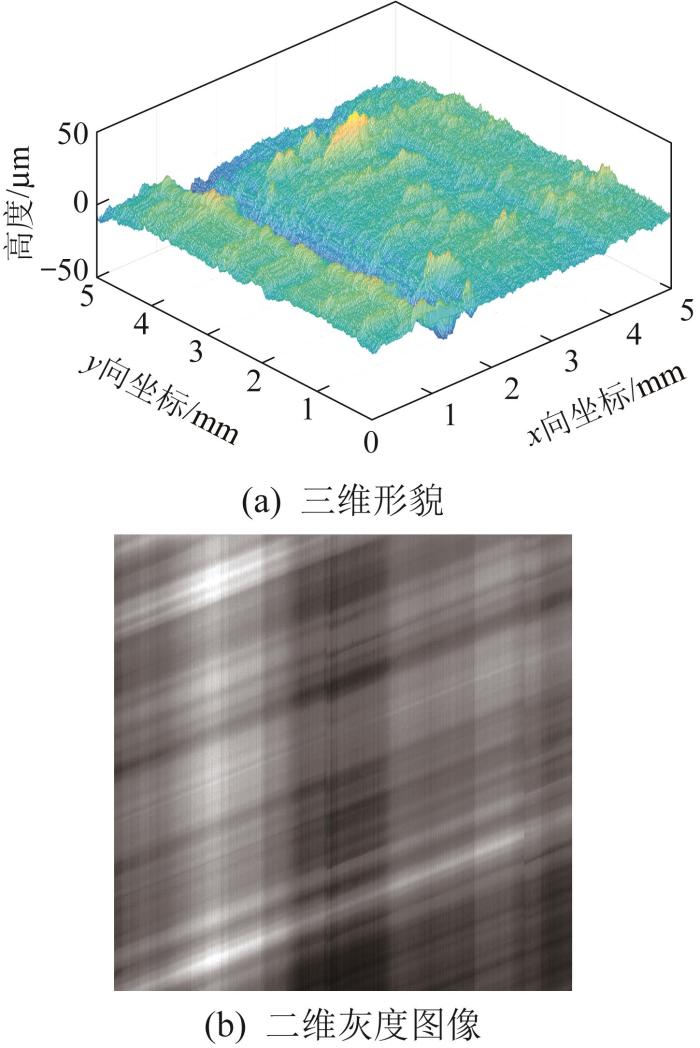

图3

图3

刮研表面的三维形貌及二维灰度图像

Fig.3

Three-dimensional morphology and two-dimensional grayscale image of scraped surface

2 基于分水岭算法的3D-motif分割与合并

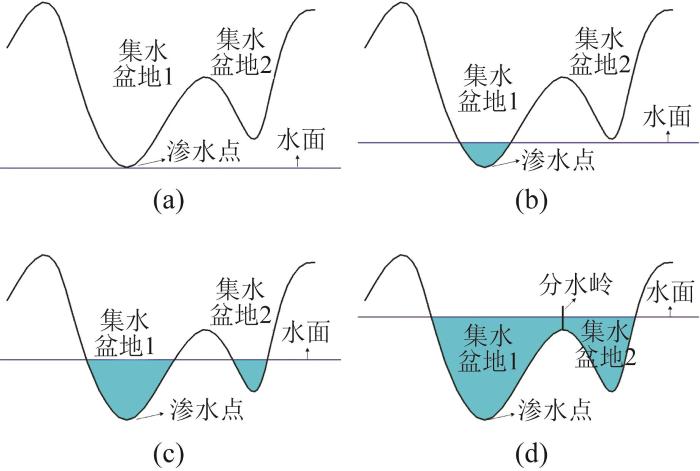

2.1 基于分水岭算法的3D-motif分割

根据上述3D-motif的定义,本文采用分水岭算法对刮研表面的灰度图像进行分割。分水岭算法将表面形貌看作由峰和谷组成的地貌,假定从表面最低点开始逐渐浸水直至淹没最高点,每个被峰包围的谷为一个集水盆地,在不同的集水盆地相互溢出接触点处建立堤坝;当整个浸水过程结束后,得到由堤坝集合而成的分水岭以及被分割出的集水盆地,该集水盆地即为3D-motif,如图4所示。分水岭算法的优势为分割彻底,且分割后不会遗失表面形貌中重要的结构特征,可充分保留显著的微观特征。

图4

2.2 3D-motif的合并算法

原始分水岭算法为了进行彻底分割,保留了所有闭合的集水盆地,这会造成过分割现象,即会产生大量琐碎的过小3D-motif,如图5所示。这些琐碎的3D-motif虽符合集水盆地的标准,但因受到面积和高度的限制,无法作为具有代表性的特征。因此,须对原始分割得到的3D-motif进行合并,以得到足够大且具有代表性的3D-motif。这一合并过程需要在去除过多琐碎3D-motif的同时防止具有显著结构特征的3D-motif被合并,否则会导致表面的重要特征丢失,进而影响最终的分析精度。

图5

图5

原始分水岭算法的过分割现象

Fig.5

Over-segmentation phenomenon of original watershed algorithm

本文先通过最小面积阈值法来去除过分割产生的琐碎3D-motif,然后遍历剩余的3D-motif,将不满足设定阈值的3D-motif按溢出顺序向相邻3D-motif进行深度合并。深度合并条件如下:

式中:z1为被合并motif的高度;z2为被合并motif的相邻motif的高度;z3为合并后新motif的高度;z1、z2、z3为对应的单个motif区域内的高度均值;η为深度条件系数,通常取1.1~1.3。

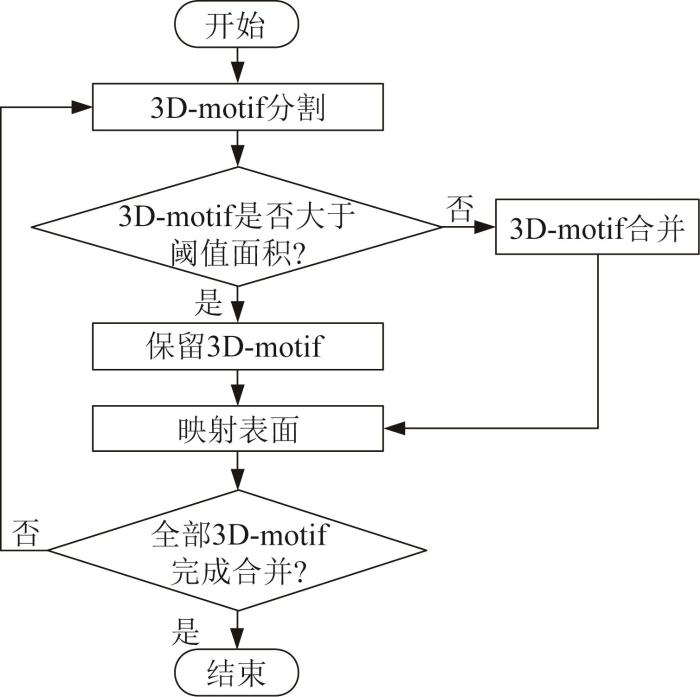

综上,3D-motif的合并流程如图6所示。

图6

按照图6所示的合并逻辑,将所有不符合面积要求的琐碎3D-motif进行循环合并,且依照深度原则,以避免损失显著的高度特征。最终得到的所有3D-motif均大于设定的面积阈值,避免了保留大量无意义的3D-motif。

此外,本文所使用的合并算法设置了原始表面的映射表面,映射表面只包含分水岭的分割信息,在得到符合条件的3D-motif后,对该motif区域内的元素进行统一赋值,这不会对原始表面信息产生影响,因此可在每次合并后再次调用分水岭算法重新进行分割循环,从而得到合适表征尺寸的3D-motif。

3 刮研表面形貌表征与结果分析

3.1 刮研表面形貌特征分析

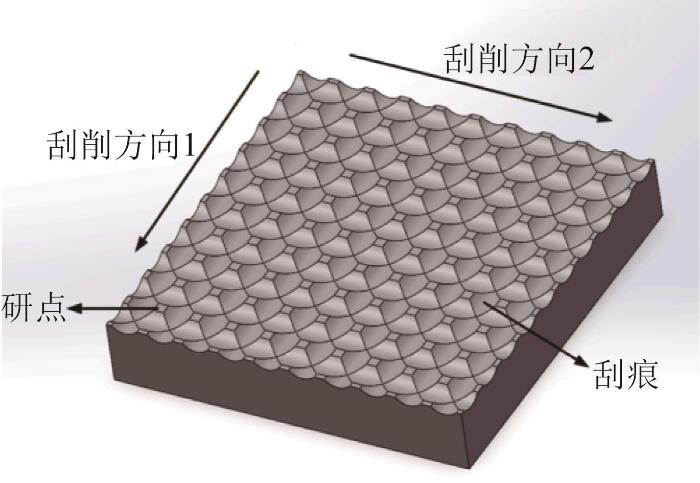

刮研表面上最显著的结构特征为刮刀刮削形成的刮痕和研点,不同轮次的刮削成一定角度交错,最终形成网格状纹理。单次刮削的刮痕因刮刀和刮研手法不同而呈现出不同的规则形状,多为条形、燕尾形或“6”字形,但经多轮刮削和研磨后的刮痕大多呈不规则的多边形。由于下刀位置为上一次研磨后出现的研点处,而非对表面进行整体加工,因此最终刮研表面上的刮痕和研点的分布无特定规律。图7所示为经历2轮刮削和研磨的刮研表面的简化模型。其中:刮痕和研点的分布简化为均匀分布;考虑到研磨工序的影响,研点顶端简化为平整凸台。

图7

研点通常为一轮刮削和研磨后表面上相对较高的地方,其位置由研磨过程确定。研点处存在一定的塑性变形和表面硬化,其微观结构近似为面积较小的平整凸台。研点在摩擦过程中可减小实际接触面积,从而减小摩擦;研点在润滑过程中起油楔起升作用[19],在一定程度上减小了刮研表面润滑后的摩擦系数。当油膜较薄或润滑油为稀油液时,研点的油楔起升作用更为明显。当将刮痕简化为三角形沟槽且导轨上的研点与刮痕交替分布时,起升力的计算式如下:

式中:WJ为静态起升力(即油膜斥力),WD为动态起升力,B为刮痕宽度,μ为润滑油的动力黏度,n为研点数量,d为最小油膜厚度,

由

3.2 刮研表面形貌的3D-motif表征

利用motif法对加工表面形貌进行表征时需要定义相应的motif参数,以对motif进行评价。根据ISO 25178-2:2021中常用的motif参数,以及已有研究中集水盆地motif的常用参数,本文结合刮研表面具有复杂形状刮痕的特点,提出了一个新的motif参数——特征显著度k。计算单个motif向相邻符合条件的motif溢出的点与原motif最低点的高度差和距离,将这2个点的高度差与距离的比值定义为特征显著度k,以实现对表面形貌上的局部形态进行评价。特征显著度k的数值越大,则该区域在高度特征上相对周围环境越显著。

鉴于对刮研表面进行分割与合并后得到的3D-motif往往呈不规则形状,难以通过长度、宽度来表征刮研表面的形貌特征,因此本文结合各向异性率、面积参数与方向角对3D-motif的基本尺寸进行综合表征。该评价方法可直观体现motif尺寸参数对motif形态的影响。

1)motif尺寸参数:深度h、面积S;

2)motif形态参数:方向角θ、各向异性率r、扁平系数f、特征显著度k。

其中,第p个motif的各向异性率rp 、扁平系数fp 的计算式如下:

式中:p为motif的位置编号,lp 、wp、Sp、hp 分别为第p个motif的长度、宽度、面积和深度。

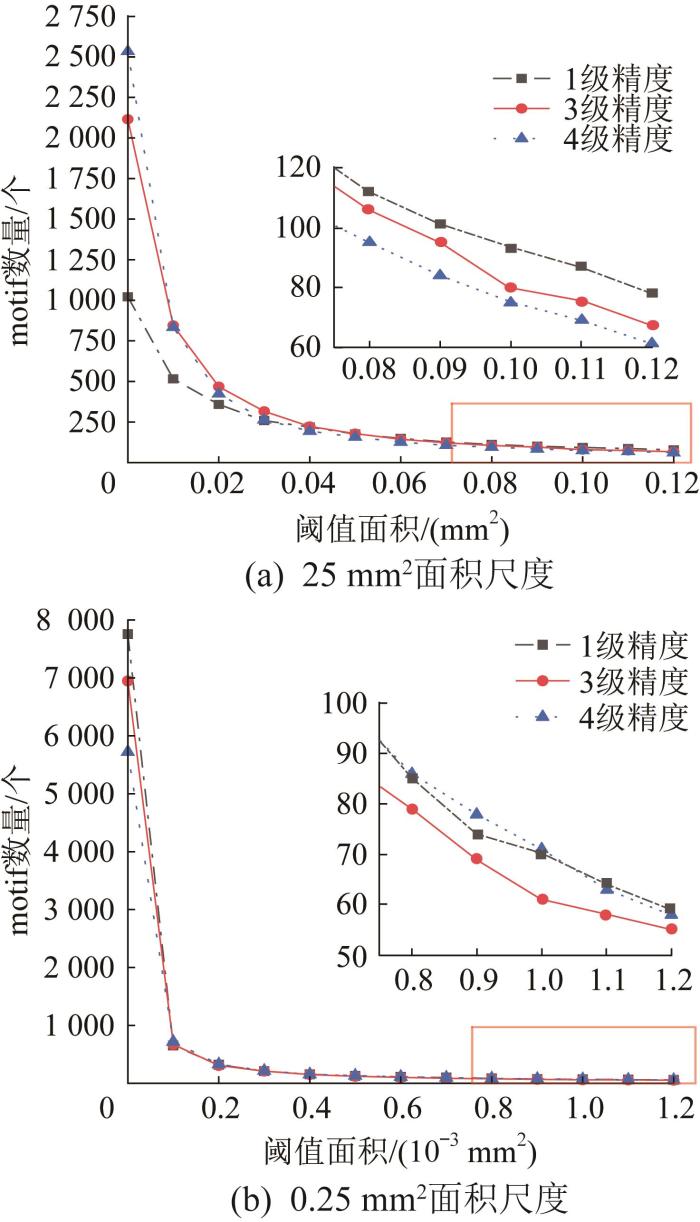

除了这6个参数外,本文还将结合合并后的motif数量及motif参数的分布情况,以实现从尺寸、形态、分布等多个方面对刮研表面的形貌特征进行综合评价。为了得到可以恰当表征刮研表面形貌的3D-motif,需要确定合适的motif面积阈值,以保证分割合并后得到的motif尺寸适用于表征刮研表面的形貌。设定多组面积阈值后,基于3D-motif法对不同面积尺度、不同精度的刮研表面的灰度图像进行分割与合并,得到阈值面积与合并后motif数量之间的关系,如图8所示。

图8

图8

刮研表面motif数量与阈值面积的关系

Fig.8

Relationship between motif number and threshold area of scraped surface

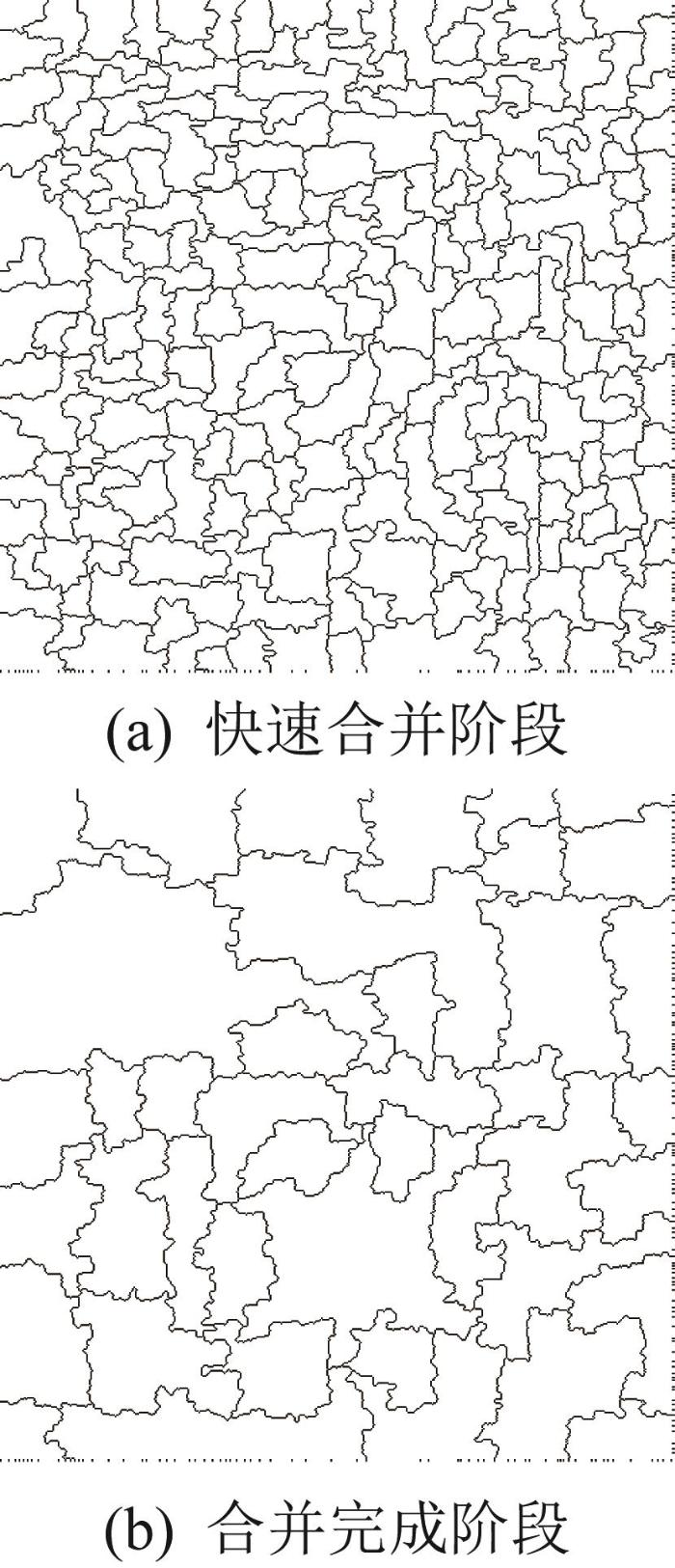

由图8(a)可知,对于3组25 mm2面积尺度的刮研表面,当阈值面积Δ≤0.04 mm2时,其motif数量随阈值面积的增大而显著减少,即处于快速合并阶段,如图9(a)所示。这是因为大量过分割得到的无意义motif被合并为包含显著特征点的较大motif;当Δ>0.04 mm2时,motif的合并基本发生在包含共同显著特征点的motif之间,故motif数量的减少速度明显降低;当Δ≥0.10 mm2时,motif数量随阈值面积增大的变化幅度已经很小,motif数量基本趋于稳定,即处于合并完成阶段,如图9(b)所示。当Δ=0.04 mm2时,单次合并时motif数量的变化幅度整体小于40%;当Δ=0.12 mm2时,单次合并时motif数量的变化幅度均低于15%,此时得到的motif数量已比较稳定,继续增大阈值面积对motif数量变化的影响较小,且保留的单个motif的尺寸已较大,可以表征局部的表面形貌。因此,针对25 mm2面积尺度的刮研表面,取Δ=0.04 mm2作为快速合并阶段的面积阈值,取Δ=0.12 mm2作为合并完成阶段的面积阈值[21]。由图8(b)可知,在0.25 mm2面积尺度下,刮研表面的motif数量随阈值面积增大的变化趋势与25 mm2面积尺度的基本相同,均先经历快速合并阶段,即motif数量快速减少,之后再对不显著的特征区域进行合并,motif数量缓慢减少。按照与25 mm2面积尺度一样的判定条件,取单次合并时motif数量的变化幅度全部小于40%时的面积阈值,即Δ=0.4×10-3 mm2作为快速合并阶段的面积阈值;取单次合并时motif数量的变化幅度均低于15%时的面积阈值,即Δ=1.0×10-3 mm2作为合并完成阶段的面积阈值。此外,从图8中还可以看出,不同精度的刮研表面的motif数量在变化趋势上整体相同,但阈值面积较小时motif数量快速减少;随着阈值面积逐渐增大且接近快速合并阶段的阈值时,motif数量的减少幅度逐渐变缓,并在阈值面积接近合并完成阶段的阈值时基本稳定。

图9

图9

刮研表面motif的不同合并阶段

Fig.9

Different merging stages of motif on scraped surface

3.3 刮研表面的motif参数分析

表2 取 Δ=0.12 mm2 时刮研表面的motif参数均值(面积尺度为25 mm2 )

Table 2

| 刮研精度 | h/μm | S/mm2 | θ/(°) | r | f | k |

|---|---|---|---|---|---|---|

| 1级 | 15.178 8 | 0.307 5 | 87.4 | 0.841 4 | 2.061 2 | 0.283 8 |

| 3级 | 20.504 4 | 0.344 0 | 83.3 | 0.782 8 | 1.649 4 | 0.361 1 |

| 4级 | 28.281 9 | 0.359 3 | 88.1 | 0.786 5 | 1.297 6 | 0.394 6 |

表3 取 Δ=1.0×10-3 mm2 时刮研表面的motif参数均值(面积尺度为0.25 mm2 )

Table 3

| 刮研精度 | h/μm | S/mm2 | θ/(°) | r | f | k |

|---|---|---|---|---|---|---|

| 1级 | 5.398 7 | 0.003 4 | 118.1 | 0.821 8 | 6.132 6 | 0.099 3 |

| 3级 | 7.687 3 | 0.003 6 | 123.6 | 0.799 0 | 4.428 2 | 0.170 2 |

| 4级 | 12.293 0 | 0.003 4 | 115.7 | 0.830 5 | 2.672 3 | 0.217 8 |

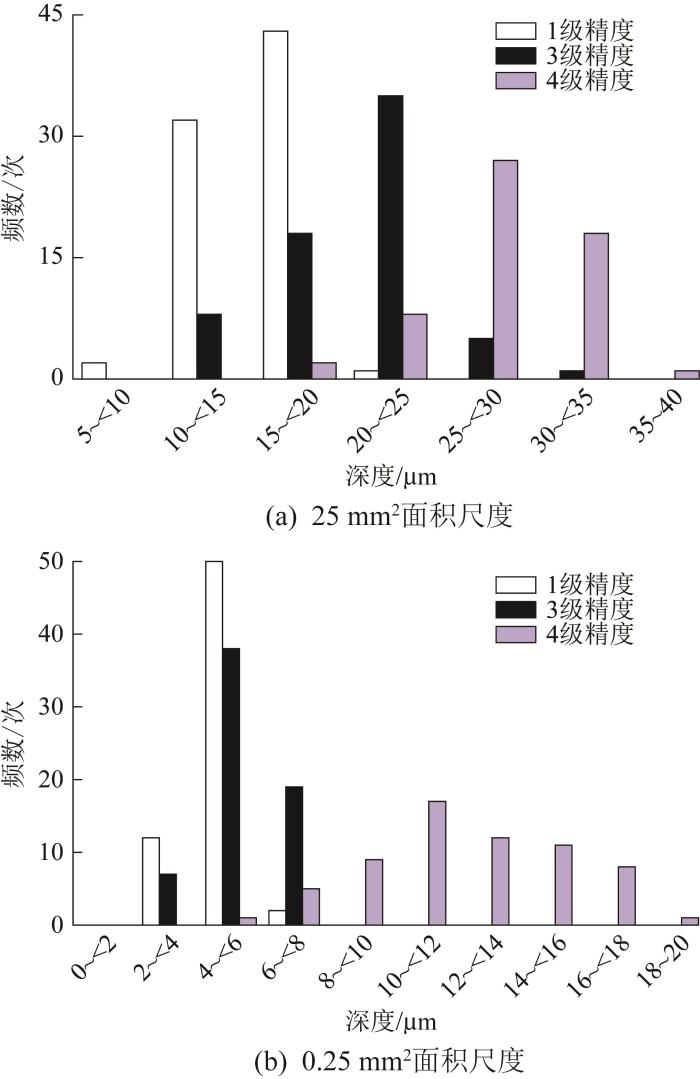

在2种不同面积尺度下,刮研表面的motif深度均值随精度的降低而逐渐增大,即单个显著区域的高度差增大,这与基于二维中线法测量得到的刮研表面粗糙度、微观不平度和微观不平度平均间距等参数的变化趋势相同,说明精度较高的刮研表面的平整度较优。这是因为精度高的刮研表面经过更多次的刮削和研磨,整体加工更细致均匀,研点处的形变量更大,使得高度较为显著的motif区域的平均显著度更小,即motif深度均值更小。从图10所示的刮研表面motif深度的分布情况可以看出,3种精度的刮研表面的motif深度在2种面积尺度下均接近正态分布,大多数motif的深度集中在各精度对应的motif深度均值附近。但随着刮研表面精度的降低,motif深度的分布范围逐渐增大,意味着表面粗糙度增大。由此可知,motif深度均值与刮研精度成反比,与表面粗糙度成正比。

图10

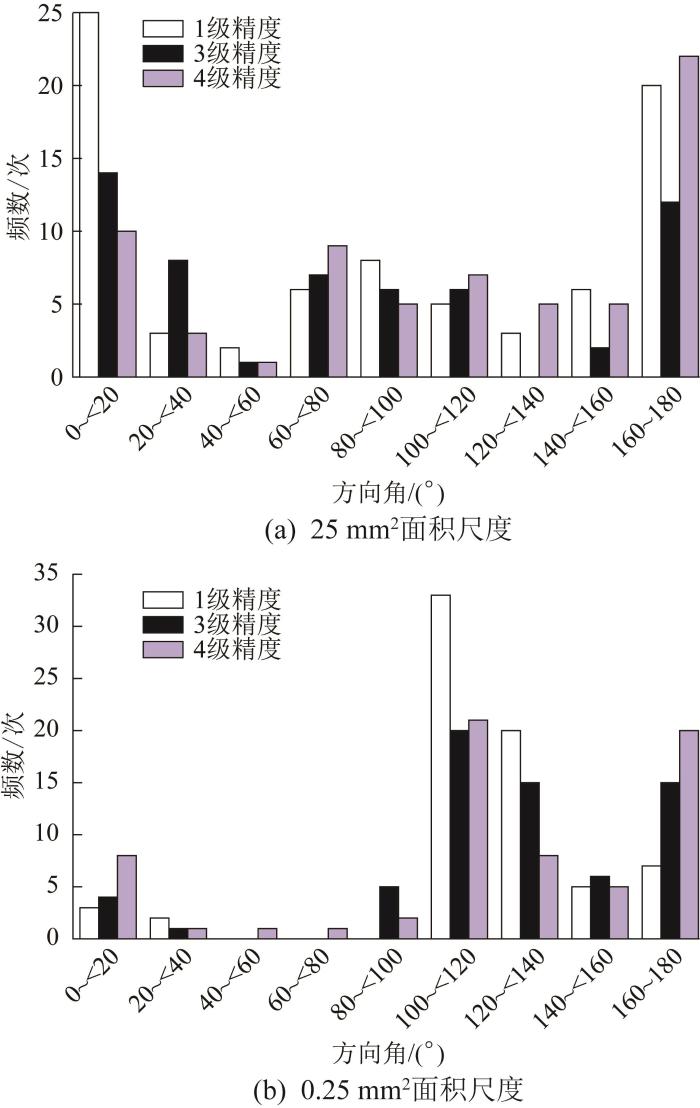

图11

图11

刮研表面motif方向角的分布情况

Fig.11

Distribution of motif direction angle of scraped surface

对于其余的motif参数(面积S、各向异性率r、扁平系数f和特征显著度k),在25 mm2面积尺度下,刮研表面的motif面积均值随刮研精度的提高而减小;但在0.25 mm2面积尺度下,motif面积均值的变化无明显规律,整体变化趋势与motif数量的变化趋势相反。3组不同精度的刮研表面的motif各向异性率均值在2种面积尺度下的差异均不明显且无显著规律,其数值较接近1,说明motif的轮廓形态比较规则。在25 mm2和0.25 mm2面积尺度下,刮研表面motif的扁平系数和特征显著度的变化趋势为:随着刮研精度的提高,扁平系数均值增大,特征显著度均值减小,说明具有较为显著高度特征的局部区域相对于周围其他区域的显著程度降低,即motif形态更加扁平。

4 结 论

本文以刮研表面为对象,采用分水岭算法对其灰度图像进行3D-motif分割与合并,并通过由6个motif参数构成的评价体系对刮研表面形貌进行表征与分析。主要结论如下:

1)刮研表面的研点经研磨后存在一定的塑性变形,其微观结构近似于面积较小的平整凸台。合适的研点数量与刮痕形状可以改善刮研表面的润滑性能。

2)不同精度刮研表面的motif深度、motif扁平系数、特征显著度的均值有明显差异,motif深度、特征显著度与刮研精度成反比,motif扁平系数与刮研精度成正比。

3)不同精度刮研表面的motif方向角均集中分布在最后一轮刮削方向上,motif深度的分布趋势在2种面积尺度上相同,分布范围随刮研精度的降低而增大。

本文定义了特征显著度,用于评价刮研表面局部区域高度特征点的形态,并尝试通过结合motif参数的均值与分布情况来综合表征刮研表面的微观形貌,可为刮研表面特性的分析和自动化刮研设备的研制提供参考。

参考文献

刮研工艺介绍

[J].DOI:10.3969/j.issn.1000-4998.2004.01.005 [本文引用: 1]

Introduction of scraping technology

[J].DOI:10.3969/j.issn.1000-4998.2004.01.005 [本文引用: 1]

刮研加工自动化研究现状及发展分析

[J].DOI:10.3969/j.issn.1005-2402.2012.07.031 [本文引用: 1]

Status of auto-scraping research and analysis of its development

[J].DOI:10.3969/j.issn.1005-2402.2012.07.031 [本文引用: 1]

刮研加工表面自动检测技术研究

[D].

Research on automatic surface inspection technology for scraping workpiece

[D].

一种刮研机器人及其高点识别算法的设计

[J].DOI:10.3969/j.issn.1001-3997.2021.10.057 [本文引用: 1]

Design of new auto-scraping robot and its high-points recognition algorithm

[J].DOI:10.3969/j.issn.1001-3997.2021.10.057 [本文引用: 1]

Design, manufacture, and development of a novel automatic scraping machine

[J].

导轨自动刮研系统的设计与研究

[J].DOI:10.3969/j.issn.1005-2402.2014.01.020 [本文引用: 1]

Design and research of automatic scraping system for guideway

[J].DOI:10.3969/j.issn.1005-2402.2014.01.020 [本文引用: 1]

球头铣削表面形貌表征及摩擦磨损特性研究

[D].

Study on surface topography characterization and friction and wear performance of ball-end milling

[D].

Modeling landslide failure surfaces by polynomial surface fitting

[J].

Fractal analysis of topographic data by the patchwork method

[J].

基于分块迭代函数系统的缸套表面织构的分形表征

[J].DOI:10.11933/j.issn.1007?9289.20210804001 [本文引用: 1]

Fractal characterization on surface texture of cylinder liner based on partitioned iterated function system

[J].DOI:10.11933/j.issn.1007?9289.20210804001 [本文引用: 1]

Feature-based characterisation of surface topography and its application

[J].

Watersheds in digital spaces: an efficient algorithm based on immersion simulations

[J].

3-D measurement and evaluation of surface texture produced by scraping process

[J].

基于分水岭算法的3D-motif构造及其对表面形貌的表征

[J].DOI:10.3969/j.issn.0254-0150.2010.08.009 [本文引用: 1]

3D-motif based on watershed algorithm and its application to the characterization of surface topography

[J].DOI:10.3969/j.issn.0254-0150.2010.08.009 [本文引用: 1]

Watershed lines and catchment basins: a new 3D-motif method

[J].

一种3D-Motif方法对工件磨痕三维形貌的表征

[J].DOI:10.3969/j.issn.1006-0707.2010.02.029 [本文引用: 1]

Characterization of 3D morphology of grinding marks of workpieces by a 3D-Motif method

[J].DOI:10.3969/j.issn.1006-0707.2010.02.029 [本文引用: 1]

关于导轨刮研表面润滑特性的分析

[J].

Analysis of lubrication characteristics of scraping surface of guide rail

[J].

表面微观形貌的测量及其表征

[D].

The survey and token of micro-scale surface

[D].

合金韧窝断口微观形貌的扫描白光干涉三维检测重构及Motif表征

[J].DOI:10.3901/jme.2011.10.008 [本文引用: 2]

Scanning white-light interferometric measurement 3D reconstruction and Motif evaluation of alloy dimple fracture microtopography

[J].DOI:10.3901/jme.2011.10.008 [本文引用: 2]