车门是汽车的重要组成部件之一,其质量直接影响汽车的整体质量。对车门进行轻量化设计,可有效提升整车的轻量化水平。针对车门的轻量化设计,国内外学者开展了广泛研究。高云凯等[3]构建了用于拼焊车门轻量化设计的Kriging与响应面近似模型,并采用二代非支配排序遗传算法(non-dominated sorting genetic algorithm-Ⅱ, NSGA-Ⅱ)寻求车门质量与下沉刚度的最优解。李军等[4]构建了客车车门的径向基函数(radial basis function, RBF)神经网络近似模型,并采用多目标遗传算法实现了车门质量与一阶模态频率的最优目标。马彬彬等[5]采用RBF神经网络近似模型,通过模拟退火优化算法,在满足车门侧向刚度和下沉刚度要求的条件下,实现了车门的轻量化设计。侯振方等[6]将网格变形技术引入车门结构的多目标轻量化设计,通过构建Kriging近似模型并采用多目标遗传算法来进行车门质量和一阶模态频率的优化计算。方拓林等[7]对整车碰撞模型进行了简化,并采用拉丁超立方试验设计方法和响应面近似模型,考虑车门的一阶模态频率、侧向刚度、下沉刚度和侧面碰撞性能,在车门质量不变的情况下,提升了各响应的最优性和车门结构的稳健性。陈静等[8]运用Kriging方法和多目标粒子群优化(multi-objective particle swarm optimization, MOPSO)算法对碳纤维防撞梁的铺层厚度进行了优化,提高了防撞梁的低速碰撞性能。任明等[9]运用Kriging方法构建了车架的NVH(noise, vibration, harshness,噪声、振动与声振粗糙度)、刚度与质量等性能参数的多目标优化近似模型,并采用模糊MOPSO算法实现了车架结构的轻量化。

然而,上述针对车门多目标优化的研究忽略了设计变量的不确定性,如材料特性、加工精度等,这可能会导致结构性能波动及确定性分析结果超出约束边界,从而降低最终方案的优化效果。此外,采用单一近似模型与单一优化算法所获得的优化结果为最优解的概率较低。

为此,笔者基于长安CS15汽车的钢制前车门开展内板与窗框一体化的铸铝车门模型的逆向设计,并分别建立原钢制车门和铸铝一体化车门的有限元模型,以分析车门的下沉刚度、上扭转刚度、下扭转刚度以及自由模态性能。然后,选取铸铝一体化车门的厚度为设计变量,运用最优拉丁超立方试验设计方法提取30组样本点,以构建RBF神经网络近似模型以及二阶响应面近似模型,再分别利用NSGA-Ⅱ、MOPSO算法和多岛遗传算法(multi-island genetic algorithm, MIGA)对车门的下沉刚度工况位移和质量进行确定性优化。最后,基于6Sigma可靠性标准对铸铝一体化车门进行可靠性分析,以获得最适合该车门多目标可靠性优化的设计方案。

1 铸铝一体化车门设计及其有限元模型构建

1.1 车门铸造工艺和材料选择

本文设计的铸铝一体化车门采用熔模精密铸造工艺进行生产。熔模精密铸造是一种高精度铸造工艺,也被称为失蜡铸造。熔模铸造的产品具有较高的尺寸和形状精度,适用于生产形状复杂、壁厚不均匀、内部空腔的产品。

车门的熔模铸造材料选用ZL201A铝合金,其材料性能参数如表1所示。

表1 ZL201A铝合金材料性能参数

Table 1

| 参数 | 数值 |

|---|---|

| 密度/(kg/m3) | 2 800 |

| 弹性模量/GPa | 69 |

| 泊松比 | 0.33 |

| 抗拉强度/MPa | ≥390 |

| 伸长率/% | ≥8 |

1.2 车门有限元模型构建

在建立车门有限元模型之前,需先建立车门的三维模型。在不改变原钢制车门边界条件的前提下,建立铸铝一体化车门的三维模型。相较于原钢制车门模型,铸铝一体化车门模型的组成部件显著减少,从钢制车门模型的18个组成部件减少为3个。部件的减少省去了多处焊接、铆接或胶粘工艺,使得车门结构简单且便于安装。

采用壳单元对车门三维模型进行离散化处理,以更准确、更高效地模拟车门的力学特性,同时能够节省建模时间和提高计算效率[10]。在前处理软件HyperMesh中,构建钢制车门和铸铝一体化车门的有限元模型。考虑到仿真结果的精度,将网格单元尺寸设置为3 mm,焊点采用刚性单元模拟。钢制车门材料的密度为7 850 kg/m3,弹性模量为210 GPa,泊松比为0.7。

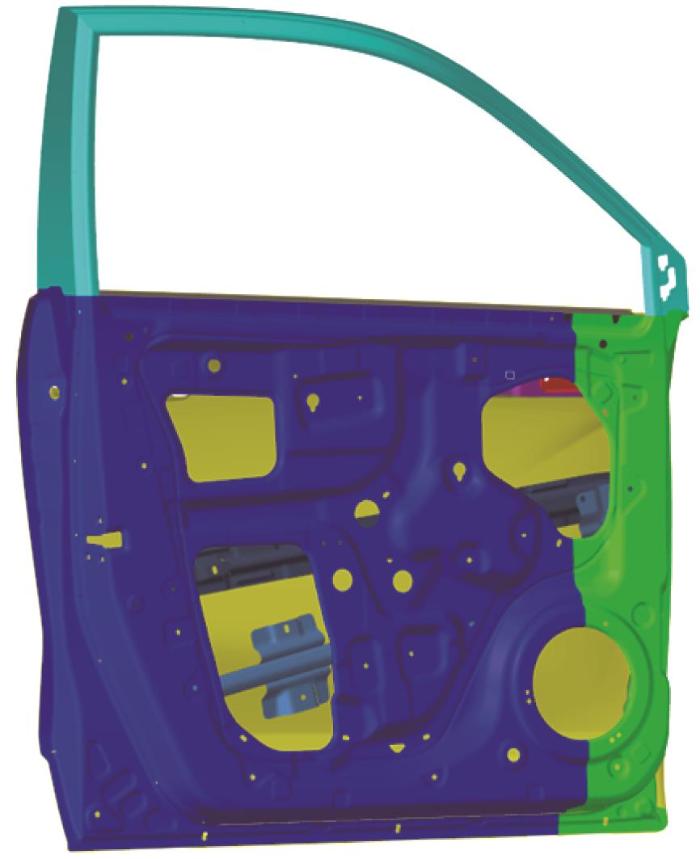

最终建立的钢制车门有限元模型如图1所示。其中,壳单元数量为302 247个,四边形单元数量为289 619个,三角形单元数量为12 628个,三角形单元所占比例为4.2%,小于8%,符合建模要求;焊点单元数量为969个,模型质量为17.46 kg。

图1

铸铝一体化车门有限元模型如图2所示。其中,壳单元数量为196 337个,四边形单元数量为191 947个,三角形单元数量为4 390个,三角形单元所占比例为2.2%,小于8%,符合建模要求;焊点单元数量为454个,模型质量为14.68 kg。铸铝一体化车门的窗框和内板通过共节点形成一体化模型,内板边缘设置胶粘面,内板周围设置5个螺栓连接凸台,外板对应位置处设置5个螺栓连接面;内板与外板通过螺栓连接与胶粘联合使用的方式进行装配。

图2

图2

铸铝一体化车门有限元模型

Fig.2

Finite element model of cast aluminum integrated car door

2 铸铝一体化车门刚度分析

2.1 下沉刚度工况

车门的下沉刚度是指车门在自身重力和垂直方向载荷作用下抵抗变形的能力。下沉刚度直接影响车门与其侧围制件的间隙大小。在车辆行驶过程中,车门的下沉刚度能够有效防止车门因风力和路面颠簸等因素而产生过度振动和变形,从而提高车门的密封性和安全性。车门的下沉刚度可通过仿真模拟或实验测试来进行测量和评估。

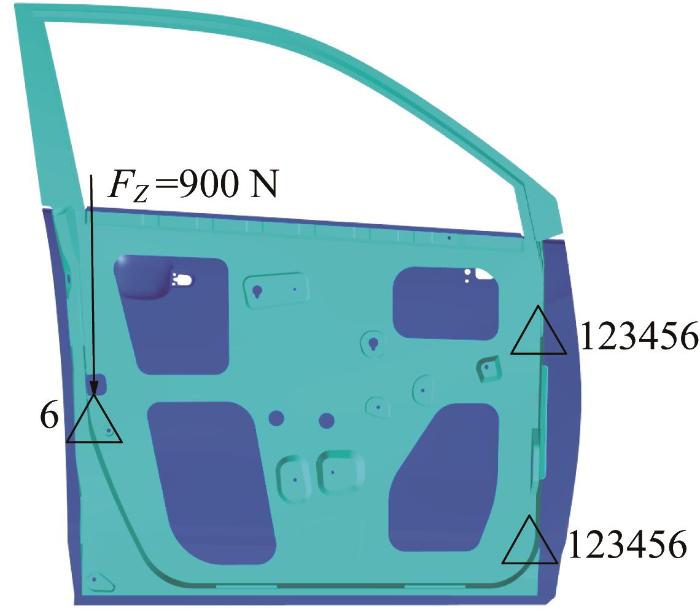

在下沉刚度工况中,约束铸铝一体化车门上下铰链螺栓孔位置的6个自由度和门锁位置沿竖直方向的自由度(即Z轴转动自由度),并在门锁位置处施加900 N竖直向下的下沉力FZ,如图3所示。

图3

图3

铸铝一体化车门下沉刚度工况

Fig.3

Sinking stiffness condition of cast aluminum integrated car door

经OptiStruct软件求解可得,在铸铝一体化车门下沉刚度工况中,下沉力FZ 加载点处的最大位移为3.773 mm,小于位移上限4.5 mm[11],满足设计要求。根据刚度计算公式K=F/d(其中K为刚度,F为外力,d为位移),求解得到铸铝一体化车门的下沉刚度为238.54 N/mm。

2.2 上扭转刚度工况

车门扭转刚度是指车门在平面内发生扭转变形时所产生的阻力。较高的扭转刚度能够有效防止车门在车辆行驶过程中发生过度扭转,从而保持车门的稳定性和密封性。此外,较高的车门扭转刚度还能提高车辆的安全性,减少车辆发生碰撞时车门的变形和损坏。

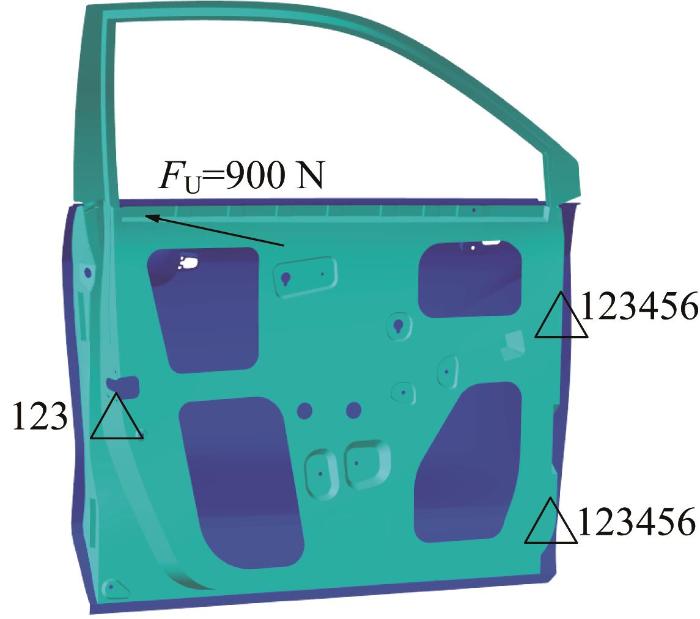

在上扭转刚度工况中,约束铸铝一体化车门上下铰链螺栓孔位置的6个自由度和门锁位置的3个平动自由度,并在窗框后下方位置处施加900 N垂直于表面的上扭转力FU,FU的方向为由车门内板指向外板,如图4所示。

图4

图4

铸铝一体化车门上扭转刚度工况

Fig.4

Upper torsional stiffness condition of cast aluminum integrated car door

经OptiStruct软件求解可得,在铸铝一体化车门上扭转刚度工况中,上扭转力FU加载点处的最大位移为1.711 mm,小于位移上限6 mm[12],满足设计要求。根据刚度计算公式,求解得到铸铝一体化车门的上扭转刚度为526.01 N/mm。

2.3 下扭转刚度工况

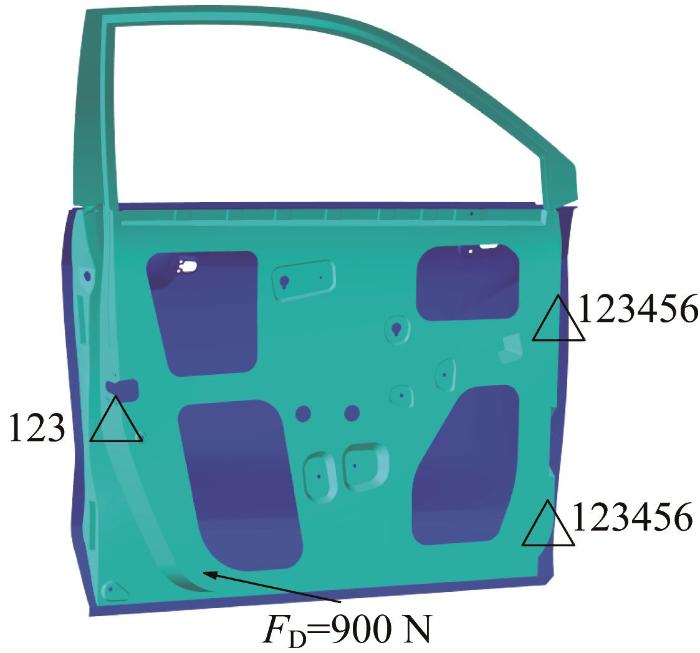

在下扭转刚度工况中,约束铸铝一体化车门上下铰链螺栓孔位置的6个自由度和门锁位置的3个平动自由度,并在车门内板后下方位置处施加900 N垂直于表面的下扭转力FD,FD的方向为由车门内板指向外板,如图5所示。

图5

图5

车门下扭转刚度工况

Fig.5

Lower torsional stiffness condition of cast aluminum integrated car door

经OptiStruct软件求解,在铸铝一体化车门下扭转刚度工况中,下扭转力FD加载点处的最大位移为0.618 mm,小于位移上限6 mm[12],满足设计要求。根据刚度计算公式,求解得到铸铝一体化车门的下扭转刚度为1 456.31 N/mm。

3 铸铝一体化车门模态仿真与试验分析

模态分析可有效反映物体的固有动态属性[13],通过对比模态仿真结果与试验结果的相对误差可以验证所构建的有限元模型的准确性。对铸铝一体化车门进行模态仿真与试验分析,以确定相应的模态参数,从而为其振动特性分析和结构动力特性的可靠性优化提供依据。

3.1 模态仿真

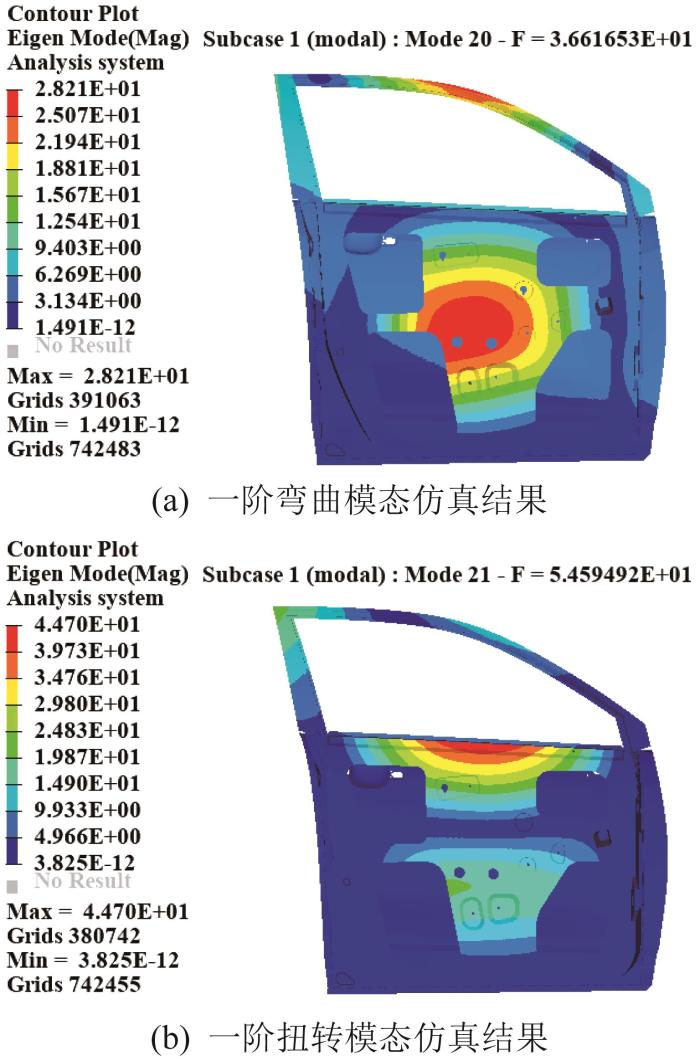

图6

图6

铸铝一体化车门模态仿真结果

Fig.6

Modal simulation results of cast aluminum integrated car door

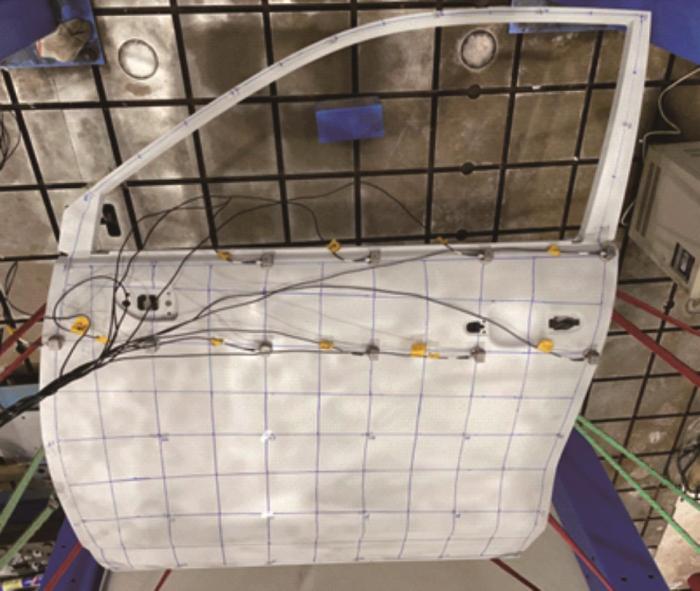

3.2 模态试验

模态试验设备包括DH8303动态信号测试系统、DHDAS动态信号采集分析软件、LC02力锤、BW1454加速度传感器和BNC(bayonet nut connector,刺刀螺母连接器)接口的信号转接线等。在开展模态试验时,铸铝一体化车门通过弹性绳悬挂的方式来近似模拟自由状态;在车门的外板与窗框处布置38个测点,如图7所示。

图7

图7

铸铝一体化车门模态试验测点布置

Fig.7

Modal test point arrangement for cast aluminum integrated car door

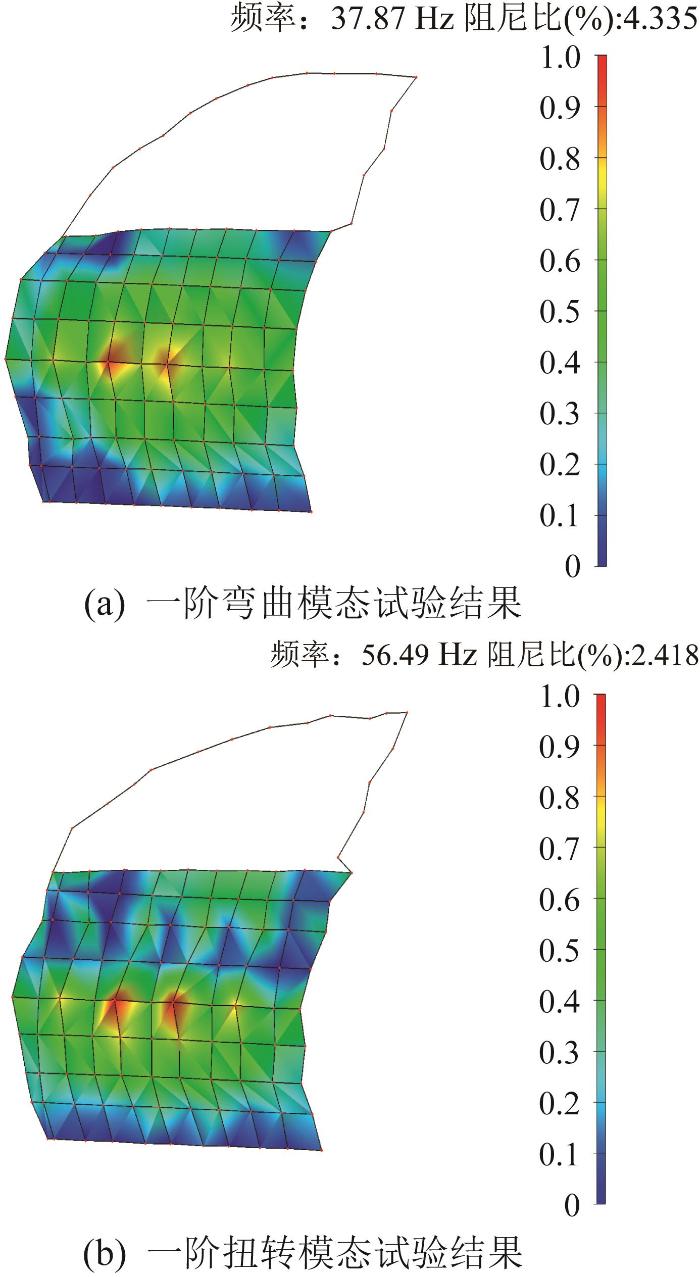

将铸铝一体化车门上38个测点的位置信息输入DHDAS动态信号采集分析软件并建立试验模型,以获得该车门的一阶弯曲模态与一阶扭转模态,结果如图8所示。

图8

图8

铸铝一体化车门模态试验结果

Fig.8

Modal test results of cast aluminum integrated car door

3.3 模态结果对比分析

铸铝一体化车门一阶弯曲模态频率、一阶扭转模态频率的仿真结果与试验结果的对比如表2所示。

表2 铸铝一体化车门模态仿真与试验结果对比

Table 2

| 模态 | 频率/Hz | 相对误差/% | |

|---|---|---|---|

| 仿真值 | 试验值 | ||

| 一阶弯曲模态 | 36.62 | 37.87 | 3.4 |

| 一阶扭转模态 | 54.59 | 56.49 | 3.5 |

由表2可知,铸铝一体化车门一阶弯曲模态频率、一阶扭转模态频率的仿真值与试验值之间的相对误差控制在5%以内,验证了所构建的有限元模型的准确性。由于铸造工艺的限制,初次设计的铸铝一体化车门的内、外板及窗框的厚度均为3 mm,其一阶弯曲模态频率未达到设计所要求的40 Hz,因此须对该车门的模态性能进行优化。

4 铸铝一体化车门多目标确定性优化

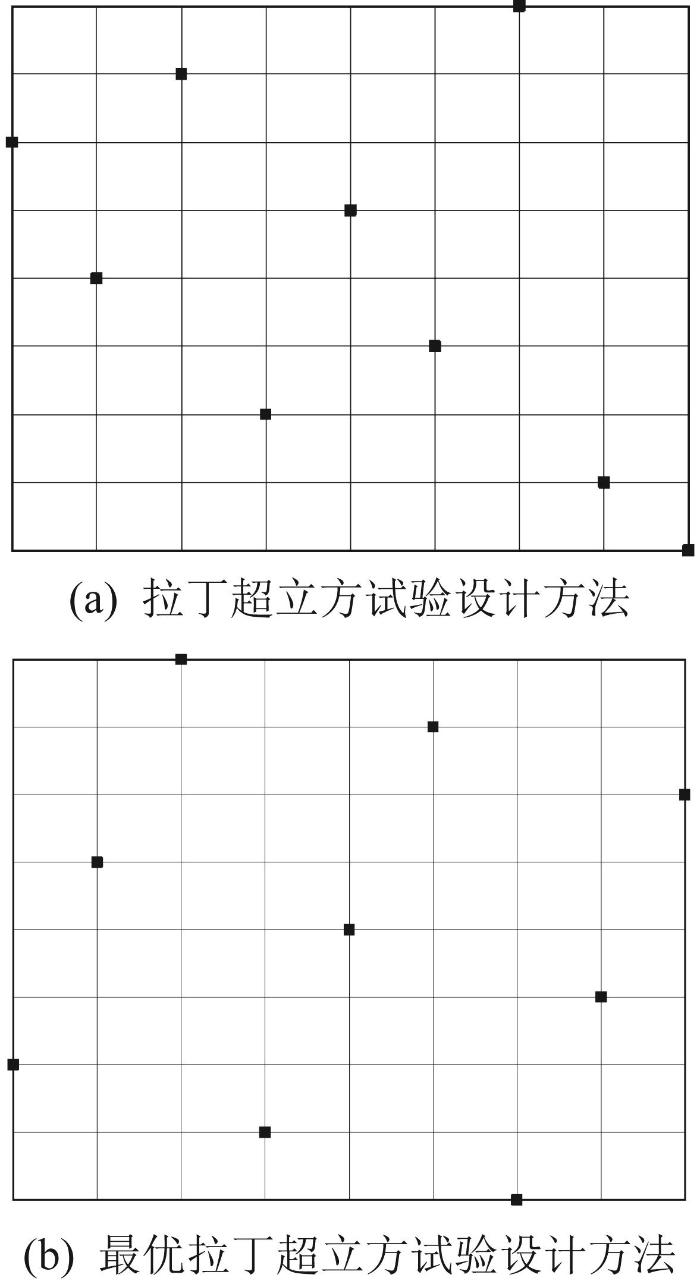

4.1 最优拉丁超立方试验设计

图9

图9

不同拉丁超立方试验设计方法的采样策略

Fig.9

Sampling strategies of different Latin hypercube experimental design methods

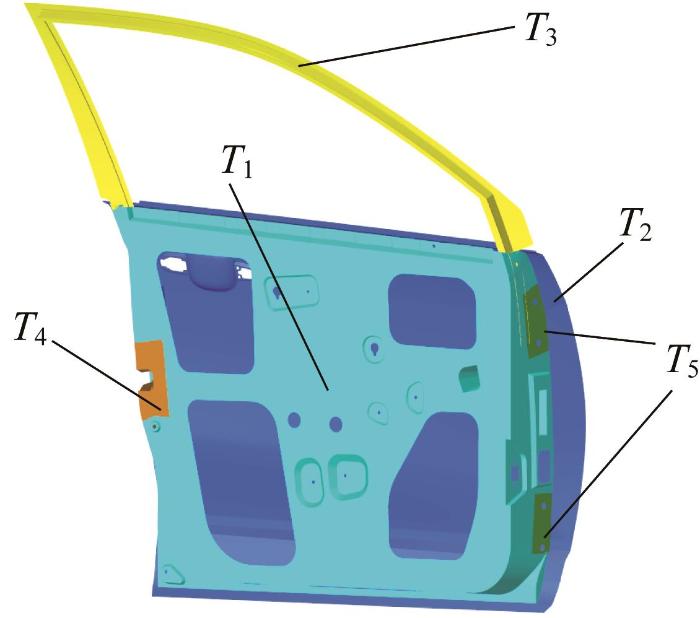

本文以铸铝一体化车门的内板厚度T1、外板厚度T2、窗框厚度T3、门锁安装面厚度T4及车门铰链安装面厚度T5为设计变量(见图10,其中各部件厚度的取值范围均为2~4 mm),以一阶弯曲模态频率f1、一阶扭转模态频率f2、上扭转刚度工况位移d2及下扭转刚度工况位移d3为约束条件,以车门的质量m和下沉刚度工况位移d1为优化目标,开展车门确定性优化设计。考虑到材料和加工制造的不确定性,通过获取所选铝合金的材料曲线来降低材料的不确定性,以使仿真结果与实际铸造部件的性能更加接近;同时,通过在工程图纸中添加CT7公差来控制铸造部件的各个尺寸,以减小加工制造带来的不确定性。

图10

图10

铸铝一体化车门各部件厚度示意

Fig.10

Schematic of thickness of each component in cast aluminum integrated car door

采用最优拉丁超立方试验设计方法,获取30组设计变量样本点,并基于铸铝一体化车门的有限元模型,通过仿真分析获取车门的质量m、一阶弯曲模态频率f1、一阶扭转模态频率f2、下沉刚度工况位移d1、上扭转刚度工况位移d2和下扭转刚度工况位移d3。铸铝一体化车门确定性优化的试验设计方案与结果如表3所示(限于篇幅,仅列举部分结果)。

表3 铸铝一体化车门确定性优化的试验设计方案与结果

Table 3

| 试验编号 | 设计变量 | m/kg | f1/Hz | f2/Hz | d1/mm | d2/mm | d3/mm | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| T1/mm | T2/mm | T3/mm | T4/mm | T5/mm | |||||||

| 1 | 2.069 | 3.862 | 2.828 | 3.103 | 3.448 | 12.90 | 25.72 | 46.06 | 2.073 | 3.145 | 1.301 |

| 2 | 2.207 | 3.172 | 2.276 | 3.241 | 2.276 | 11.49 | 27.17 | 47.50 | 3.588 | 2.860 | 1.174 |

| 3 | 3.448 | 2.276 | 3.241 | 4.000 | 3.103 | 15.83 | 37.35 | 58.59 | 1.857 | 1.378 | 0.460 |

| 4 | 3.034 | 3.793 | 2.345 | 3.862 | 2.966 | 13.63 | 34.36 | 54.94 | 2.252 | 1.616 | 0.604 |

| 5 | 2.483 | 2.345 | 2.000 | 2.483 | 3.172 | 10.97 | 29.55 | 50.20 | 4.699 | 2.448 | 0.951 |

| ︙ | ︙ | ︙ | ︙ | ︙ | ︙ | ︙ | ︙ | ︙ | ︙ | ︙ | ︙ |

| 28 | 2.000 | 2.966 | 3.586 | 2.552 | 2.483 | 14.05 | 24.82 | 45.34 | 2.295 | 2.426 | 1.416 |

| 29 | 3.655 | 4.000 | 2.897 | 2.690 | 3.241 | 16.19 | 38.58 | 60.32 | 1.281 | 1.199 | 0.444 |

| 30 | 3.586 | 3.724 | 3.655 | 3.793 | 2.759 | 17.75 | 38.11 | 59.71 | 1.009 | 1.214 | 0.426 |

4.2 近似模型构建

4.2.1 RBF神经网络近似模型

RBF神经网络是一种通过拟合离散多元数据来获取未知函数值的方法,其具有非线性逼近能力强、高效、模型简单以及适应性强等特点[16]。

假设存在一组已知的输入值

其中:

式中:

基于表3所示的试验数据和

4.2.2 二阶响应面近似模型

响应面法能够对多变量优化系统进行有效的建模和分析。该方法通过回归拟合和绘制响应曲面等方式,快速获取各因素各水平对应的响应值,从而确定响应最优值及对应的试验条件。本文采用二阶响应面模型,其表达式为:

式中:Pi 为多项式系数,xi 、xl 为设计变量,n为设计变量个数。

基于表3所示的试验数据和

4.3 近似模型精度分析

为了验证上文所构建的铸铝一体化车门各响应的RBF神经网络近似模型和二阶响应面近似模型的准确性,采用方差分析中的决定系数R2对各近似模型的精度进行评价,结果如表4所示。其中,R2越接近1,说明近似模型的精度越高。

表4 铸铝一体化车门各响应的近似模型的精度评价结果

Table 4

| 响应 | RBF神经网络近似模型 | 二阶响应面近似模型 |

|---|---|---|

| d1 | 0.974 86 | 0.931 54 |

| d2 | 0.980 79 | 0.979 53 |

| d3 | 0.970 83 | 0.961 69 |

| f1 | 0.999 21 | 0.999 93 |

| f2 | 0.999 43 | 0.999 50 |

| m | 0.999 11 | 0.999 98 |

由表4可知,铸铝一体化车门各响应的RBF神经网络近似模型与二阶响应面近似模型的R2均大于0.9且接近于1,说明所构建的近似模型满足精度要求,可作为优化模型。

4.4 确定性优化模型与优化算法

车门的质量与性能优化是一个典型的多目标优化问题。在提升车门轻量化水平和性能的过程中,须对其他性能参数的设计空间进行适当调整,即通过设置合理的约束条件来确保车门的各项性能均满足设计要求,从而实现车门整体性能的优化。根据上文确定的铸铝一体化车门的优化目标、设计变量、约束条件以及所构建的近似模型,建立其确定性优化数学模型:

本文采用NSGA-II、MOPSO算法和MIGA对铸铝一体化车门的确定性优化数学模型进行优化求解。

表5 NSGA-II的参数设置

Table 5

| 参数 | 数值 |

|---|---|

| 种群数/个 | 100 |

| 迭代数/次 | 50 |

| 交叉率 | 0.9 |

| 交叉分布指数 | 10 |

| 突变分布指数 | 20 |

表6 MOPSO算法的参数设置

Table 6

| 参数 | 数值 |

|---|---|

| 迭代数/次 | 50 |

| 粒子数/个 | 100 |

| 惯性权重 | 0.9 |

| 全局增量 | 0.9 |

| 粒子增量 | 0.9 |

表7 MIGA的参数设置

Table 7

| 参数 | 数值 |

|---|---|

| 种群数/个 | 50 |

| 岛屿数/个 | 10 |

| 迭代数/次 | 10 |

| 交叉率 | 1.0 |

| 变异率 | 0.01 |

| 迁移率 | 0.01 |

4.5 确定性优化结果分析

4.5.1 基于RBF神经网络近似模型的确定性优化结果

基于铸铝一体化车门各响应的RBF神经网络近似模型,分别采用3种优化算法对确定性优化模型进行迭代求解,获得对应的确定性优化结果并与原钢制车门各部件的厚度和性能参数进行对比,结果如表8所示。

表8 基于RBF神经网络近似模型的铸铝一体化车门确定性优化结果

Table 8

| 参数 | 初始值1) | 优化值 | ||

|---|---|---|---|---|

| NSGA-Ⅱ | MOPSO | MIGA | ||

| T1/mm | 0.70 | 3.716 2 | 3.730 8 | 3.738 8 |

| T2/mm | 1.40 | 2.000 6 | 2.000 0 | 2.003 7 |

| T3/mm | 0.65 | 2.000 1 | 2.000 0 | 2.017 2 |

| T4/mm | 0.70 | 3.999 1 | 3.990 8 | 3.980 5 |

| T5/mm | 1.80 | 3.999 7 | 4.000 0 | 3.973 9 |

| d1/mm | 4.402 | 1.843 5 | 1.837 9 | 1.866 9 |

| d2/mm | 2.904 | 1.115 3 | 1.104 1 | 1.100 7 |

| d3/mm | 1.443 | 0.352 1 | 0.347 9 | 0.347 1 |

| f1/Hz | 49.22 | 40.00 | 40.11 | 40.17 |

| f2/Hz | 75.53 | 61.21 | 61.33 | 61.41 |

| m/kg | 17.46 | 13.322 | 13.350 | 13.406 |

1)初始值为原钢制车门的参数值。

由表8可知,以RBF神经网络近似模型作为铸铝一体化车门的优化模型时,采用NSGA-II和MOPSO算法所获得的确定性优化结果比较接近,且基于这2种算法的车门轻量化效果优于基于MIGA的。

4.5.2 基于二阶响应面近似模型的确定性优化结果

基于铸铝一体化车门各响应的二阶响应面近似模型,分别采用3种优化算法对确定性优化模型进行迭代求解,获得对应的确定性优化结果并与原钢制车门各部件的厚度和性能参数进行对比,结果如表9所示。

表9 基于二阶响应面近似模型的铸铝一体化车门确定性优化结果

Table 9

| 参数 | 初始值1) | 优化值 | ||

|---|---|---|---|---|

| NSGA-Ⅱ | MOPSO | MIGA | ||

| T1/mm | 0.70 | 3.726 8 | 3.722 8 | 3.747 0 |

| T2/mm | 1.40 | 2.000 7 | 2.000 0 | 2.014 5 |

| T3/mm | 0.65 | 2.000 0 | 2.000 0 | 2.007 9 |

| T4/mm | 0.70 | 3.301 3 | 3.469 2 | 3.469 3 |

| T5/mm | 1.80 | 3.994 1 | 3.948 8 | 3.982 5 |

| d1/mm | 4.402 | 2.551 3 | 2.566 8 | 2.546 4 |

| d2/mm | 2.904 | 1.172 1 | 1.170 3 | 1.160 2 |

| d3/mm | 1.443 | 0.390 4 | 0.388 7 | 0.386 6 |

| f1/Hz | 49.22 | 40.01 | 40.03 | 40.21 |

| f2/Hz | 75.53 | 61.38 | 61.35 | 61.56 |

| m/kg | 17.46 | 13.302 | 13.302 | 13.376 |

1)初始值为原钢制车门的参数值。

由表9可知,以二阶响应面近似模型作为铸铝一体化车门的优化模型时,同样也是采用NSGA-II和MOPSO算法所获得的确定性优化结果比较接近,且基于这2种算法的车门轻量化效果优于基于MIGA的。

5 铸铝一体化车门多目标可靠性优化设计

5.1 基于6Sigma质量水平的可靠性分析

式中:

失效概率分布函数

结构的失效概率

在对结构进行确定性优化时,若设计变量受到不规则扰动,则确定性优化结果可能会产生较大误差,导致无法达到预期的优化效果或无法达到所要求的可靠性水平。而以低可靠性方案进行生产,可能会存在较高的质量风险。基于6Sigma可靠性标准,对上文的铸铝一体化车门确定性优化结果进行分析,其质量水平Q与可靠度R如表10所示。

表10 铸铝一体化车门确定性优化结果的质量水平与可靠度

Table 10

| 参数 | RBF神经网络近似模型 | 二阶响应面近似模型 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| NSGA-II | MOPSO | MIGA | NSGA-II | MOPSO | MIGA | |||||||

| Q | R | Q | R | Q | R | Q | R | Q | R | Q | R | |

| d2/mm | 8 | 1 | 8 | 1 | 8 | 1 | 8 | 1 | 8 | 1 | 8 | 1 |

| d3/mm | 8 | 1 | 8 | 1 | 8 | 1 | 8 | 1 | 8 | 1 | 8 | 1 |

| f1/Hz | 0.678 | 0.503 | 0.937 | 0.651 | 1.065 | 0.713 | 0.694 | 0.512 | 0.738 | 0.539 | 1.192 | 0.767 |

| f2/Hz | 3.869 | 0.999 | 4.231 | 0.999 | 4.417 | 0.999 | 4.373 | 0.999 | 4.294 | 0.999 | 4.888 | 0.999 |

由表10可知,基于RBF神经网络近似模型与二阶响应面近似模型优化得到的铸铝一体化车门的一阶弯曲模态频率和一阶扭转模态频率的质量水平均不满足6Sigma可靠性标准。因此,需进一步使用6Sigma可靠性优化方法将铸铝一体化车门设计目标的标准差最小化并使其均值达到设定值,以降低车门各响应对设计变量的灵敏度,从而提高车门的可靠性。

5.2 铸铝一体化车门可靠性优化

基于6Sigma可靠性分析理论,建立铸铝一体化车门的可靠性优化数学模型:

可靠性优化的目标为实现铸铝一体化车门质量和下沉刚度工况位移的最小化。经过6Sigma可靠性优化求解后,将Pareto解集中推荐的最优解输入铸铝一体化车门的有限元模型,通过仿真分析来验证可靠性优化结果的准确性。

5.2.1 基于RBF神经网络近似模型的可靠性优化结果

基于铸铝一体化车门各响应的RBF神经网络近似模型,分别采用3种优化算法对可靠性优化模型进行迭代求解,获得对应的可靠性优化结果并与原钢制车门各部件的厚度和性能参数进行对比,结果如表11所示。

表11 基于RBF神经网络近似模型的铸铝一体化车门可靠性优化结果

Table 11

| 参数 | 初始值1) | 优化值 | ||

|---|---|---|---|---|

| NSGA-Ⅱ | MOPSO | MIGA | ||

| T1/mm | 0.70 | 3.998 0 | 3.941 6 | 3.961 3 |

| T2/mm | 1.40 | 2.135 1 | 2.000 0 | 2.066 5 |

| T3/mm | 0.65 | 2.018 9 | 2.000 0 | 2.031 3 |

| T4/mm | 0.70 | 3.968 8 | 4.000 0 | 3.948 0 |

| T5/mm | 1.80 | 3.986 6 | 4.000 0 | 3.990 7 |

| d1/mm | 4.402 | 1.696 6 | 1.680 1 | 1.744 4 |

| d2/mm | 2.904 | 0.910 7 | 0.964 1 | 0.952 2 |

| d3/mm | 1.443 | 0.276 2 | 0.278 8 | 0.280 1 |

| f1/Hz | 49.22 | 42.45 | 42.31 | 42.35 |

| f2/Hz | 75.53 | 64.18 | 63.91 | 63.98 |

| m/kg | 17.46 | 14.154 | 13.786 | 13.983 |

1)初始值为原钢制车门的参数值。

根据6Sigma可靠性标准,对基于RBF神经网络近似模型的铸铝一体化车门可靠性优化结果的质量水平Q与可靠度R进行分析,结果如表12所示。

表12 基于RBF神经网络近似模型的铸铝一体化车门可靠性优化结果的质量水平与可靠度

Table 12

| 参数 | NSGA-II | MOPSO | MIGA | |||

|---|---|---|---|---|---|---|

| Q | R | Q | R | Q | R | |

| d2 | 8 | 1 | 8 | 1 | 8 | 1 |

| d3 | 8 | 1 | 8 | 1 | 8 | 1 |

| f1 | 7.57 | 1 | 6.17 | 1 | 6.55 | 1 |

| f2 | 8 | 1 | 8 | 1 | 8 | 1 |

由表12可知,与对应的确定性优化结果相比,经可靠性优化后铸铝一体化车门的一阶弯曲模态频率和一阶扭转模态频率的质量水平与可靠度均有所提高且达到了6Sigma水平。

表13 基于RBF神经网络近似模型和MOPSO算法的铸铝一体化车门可靠性优化结果的仿真验证

Table 13

| 参数 | 优化值 | 仿真值 | 相对误差/% |

|---|---|---|---|

| d1/mm | 1.680 1 | 1.650 0 | 1.8 |

| d2/mm | 0.964 1 | 0.936 7 | 2.8 |

| d3/mm | 0.278 8 | 0.282 4 | 1.3 |

| f1/Hz | 42.31 | 41.76 | 1.3 |

| f2/Hz | 63.91 | 63.21 | 1.1 |

| m/kg | 13.786 | 13.761 | 0.2 |

由表13可知,铸铝一体化车门的质量和各性能参数的优化值与仿真值的相对误差控制在5%以内,且通过仿真得到的车门结构的最大应力(317 MPa)小于材料的屈服强度,验证了RBF神经网络近似模型与MOPSO算法的优化组合方案的可行性。

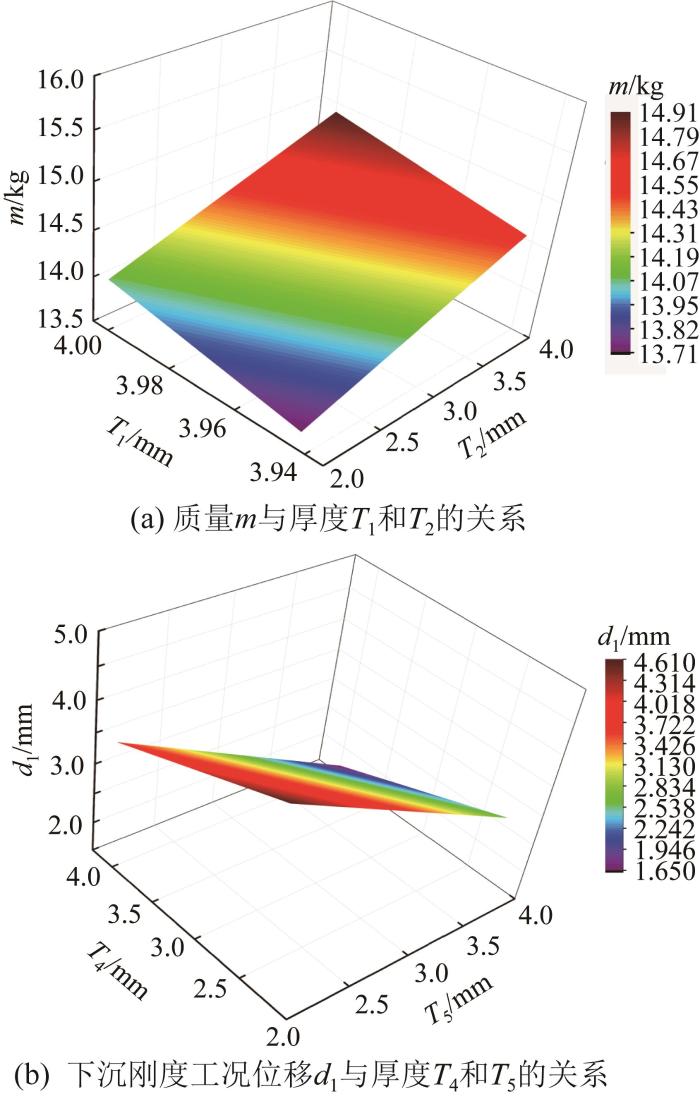

根据上述可靠性优化结果,绘制铸铝一体化车门的质量m与内板厚度T1和外板厚度T2的Plane函数拟合曲线,以及车门下沉刚度工况位移d1与门锁安装面厚度T4和铰链安装面厚度T5的Plane函数拟合曲线,结果如图11所示。

图11

图11

基于RBF神经网络近似模型和MOPSO算法的铸铝一体化车门可靠性优化结果的拟合曲面

Fig.11

Fitting surfaces of reliability optimization results of cast aluminum integrated car door based on RBF neural network approximation model and MOPSO algorithm

由图11可知,铸铝一体化车门的质量m与厚度T1和T2呈线性关系,且m随T1、T2的增大而增大;下沉刚度工况位移d1与厚度T4和T5同样呈线性关系,且d1随T4、T5的增大而减小。

5.2.2 基于二阶响应面近似模型的可靠性优化结果

基于铸铝一体化车门各响应的二阶响应面近似模型,分别采用3种优化算法对可靠性优化模型进行迭代求解,获得对应的可靠性优化结果并与原钢制车门各部件的厚度和性能参数进行对比,结果如表14所示。

表14 基于二阶响应面近似模型的铸铝一体化车门可靠性优化结果

Table 14

| 参数 | 初始值1) | 优化值 | ||

|---|---|---|---|---|

| NSGA-Ⅱ | MOPSO | MIGA | ||

| T1/mm | 0.70 | 3.951 9 | 3.954 7 | 3.953 2 |

| T2/mm | 1.40 | 2.040 7 | 2.000 0 | 2.007 9 |

| T3/mm | 0.65 | 2.0013 | 2.000 0 | 2.033 3 |

| T4/mm | 0.70 | 3.861 0 | 3.182 5 | 3.494 7 |

| T5/mm | 1.80 | 3.670 3 | 3.900 8 | 3.993 2 |

| d1/mm | 4.402 | 2.558 3 | 2.521 4 | 2.476 6 |

| d2/mm | 2.904 | 1.110 9 | 1.112 0 | 1.101 7 |

| d3/mm | 1.443 | 0.383 9 | 0.384 0 | 0.378 7 |

| f1/Hz | 49.22 | 42.22 | 42.02 | 42.04 |

| f2/Hz | 75.53 | 63.71 | 63.73 | 63.73 |

| m/kg | 17.46 | 13.894 | 13.851 | 13.924 |

1)初始值为原钢制车门的参数值。

根据6Sigma可靠性标准,对基于二阶响应面近似模型的铸铝一体化车门可靠性优化结果的质量水平Q与可靠度R进行分析,结果如表15所示。

表15 基于二阶响应面近似模型的铸铝一体化车门可靠性优化结果的质量水平与可靠度

Table 15

| 参数 | NSGA-II | MOPSO | MIGA | |||

|---|---|---|---|---|---|---|

| Q | R | Q | R | Q | R | |

| d2 | 8 | 1 | 8 | 1 | 8 | 1 |

| d3 | 8 | 1 | 8 | 1 | 8 | 1 |

| f1 | 6.80 | 1 | 6.18 | 1 | 6.41 | 1 |

| f2 | 8 | 1 | 8 | 1 | 8 | 1 |

由表15可知,与对应的确定性优化结果相比,经可靠性优化后铸铝一体化车门的一阶弯曲模态频率和一阶扭转模态频率的质量水平与可靠度同样达到了6Sigma水平。

表16 基于二阶响应面近似模型和MOPSO算法的铸铝一体化车门可靠性优化结果的仿真验证

Table 16

| 参数 | 优化值 | 仿真值 | 相对误差/% |

|---|---|---|---|

| d1/mm | 2.521 4 | 2.526 4 | 0.2 |

| d2/mm | 1.112 0 | 1.119 0 | 0.7 |

| d3/mm | 0.384 0 | 0.388 4 | 1.1 |

| f1/Hz | 42.02 | 41.66 | 0.9 |

| f2/Hz | 63.73 | 63.35 | 0.6 |

| m/kg | 13.851 | 13.734 | 0.8 |

铸铝一体化车门的质量和各性能参数的优化值与仿真值的相对误差控制在5%以内,且通过仿真得到的车门结构的最大应力(336 MPa)小于材料的屈服强度,验证了二阶响应面近似模型和MOPSO算法的优化组合方案的可行性。

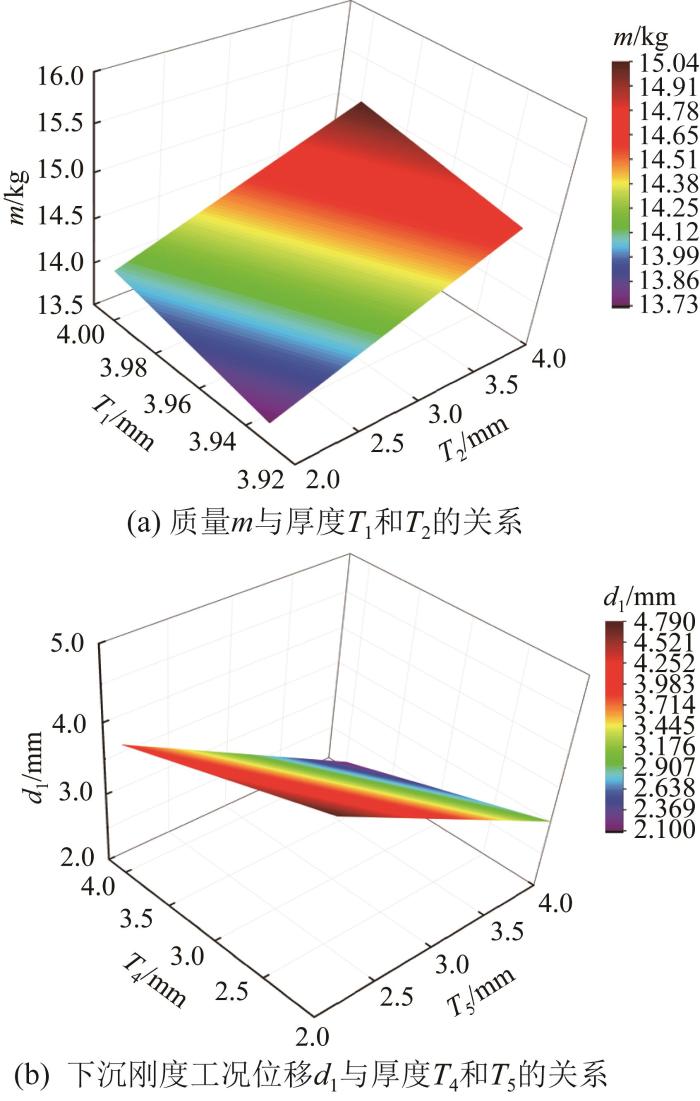

根据上述可靠性优化结果,绘制铸铝一体化车门的质量m与内板厚度T1和外板厚度T2的Plane函数拟合曲线,以及车门下沉刚度工况位移d1与门锁安装面厚度T4和铰链安装面厚度T5的Plane函数拟合曲线,结果如图12所示。

图12

图12

基于二阶响应面近似模型和MOPSO算法的铸铝一体化车门可靠性优化结果的拟合曲面

Fig.12

Fitting surfaces of reliability optimization results of cast aluminum integrated car door based on second-order response surface approximation model and MOPSO algorithm

由图12可知,铸铝一体化车门的质量m与厚度T1、T2,以及下沉刚度工况位移d1与厚度T4、T5均呈线性关系,其中m随T1、T2的增大而增大,d1随T4、T5的增大而减小。

5.3 铸铝一体化车门可靠性优化结果分析

由上述6种方案的可靠性优化结果可知:二阶响应面近似模型与MOPSO算法的优化组合方案实现了铸铝一体化车门的最佳轻量化,在保证一阶弯曲模态频率大于40 Hz的前提下,车门的质量比钢制车门减小了21.3%,且下沉刚度工况位移减小了42.6%。当更注重下沉刚度工况位移的改善效果时,可采用RBF神经网络近似模型与MOPSO算法的优化组合方案。此时,铸铝一体化车门的下沉刚度工况位移比钢制车门减小了61.9%,且轻量化效果也较显著,优化后车门的质量相比于钢制车门减小了21.2%。

6 结 论

本文基于长安CS15汽车的钢制车门,设计了铸铝一体化车门并对其进行多目标确定性优化和可靠性优化,最终实现了该车门的轻量化设计。主要研究工作及结论如下:

1)在保证车门整体尺寸与性能达到设计要求的前提下,基于熔模精密铸造设计了铸铝一体化车门,初步实现了车门的轻量化设计。

2)运用最优拉丁超立方试验设计方法提取了30组样本点,并构建了铸铝一体化车门刚度工况位移、模态频率和质量的高精度RBF神经网络近似模型与二阶响应面近似模型,并分别基于NSGA-Ⅱ、MOPSO算法和MIGA对铸铝一体化车门进行确定性优化。

3)对铸铝一体化车门的确定性优化解进行6Sigma可靠性优化与分析。结果表明:二阶响应面近似模型与MOPSO算法的优化组合方案实现了车门的最佳轻量化,RBF神经网络近似模型与MOPSO算法的优化组合方案实现了车门下沉刚度工况位移的最小化。这2种优化组合分别适用于车门的轻量化和安全化设计。

参考文献

纯电动汽车与传统汽车轻量化全生命周期多目标优化研究

[J].

A multi-objective lightweight optimization study on full life cycle of electric and conventional vehicles

[J].

Wrought and cast aluminum flows in China in the context of electric vehicle diffusion and automotive lightweighting

[J].

多目标优化在车门轻量化设计中的应用

[J].

Application of multi-objective optimization in vehicle door lightweight

[J].

基于RBF神经网络模型的车门多目标轻量化设计

[J].

Multi-objective lightweight design of vehicle door based on RBF neural network model

[J].

基于径向基函数神经网络的车门轻量化设计

[J].DOI:10.3969/j.issn.2095-1469.2015.02.08 [本文引用: 1]

A research on lightweight car door design based on RBF neural network

[J].DOI:10.3969/j.issn.2095-1469.2015.02.08 [本文引用: 1]

车门结构多目标轻量化研究

[J].DOI:10.3969/j.issn.1001-4551.2020.04.004 [本文引用: 1]

Multi-objective lightweight research of a door structure

[J].DOI:10.3969/j.issn.1001-4551.2020.04.004 [本文引用: 1]

基于车门结构的多目标优化设计方法研究

[J].

Study of multi-objective optimization design based on the vehicle door structure

[J].

基于加点多目标粒子群算法的碳纤维防撞梁优化设计

[J].DOI:10.5755/j02.eie.31232 [本文引用: 1]

Optimization design of carbon fiber anti-collision beam based on multi-objective particle swarm with additional points

[J].DOI:10.5755/j02.eie.31232 [本文引用: 1]

基于Kriging近似模型的车架轻量化优化

[J].

Lightweight optimization of vehicle frame structure based on the Kriging approximate model

[J].

基于Kriging模型的车门刚度和模态优化

[J].DOI:10.3969/j.issn.1000-680X.2013.11.019 [本文引用: 1]

Stiffness and modal optimization of car door based on Kriging model

[J].DOI:10.3969/j.issn.1000-680X.2013.11.019 [本文引用: 1]

基于多学科设计优化的车门结构轻量化研究

[D].

Research on structure lightweight of car-door base on multidisciplinary design optimization

[D].

某皮卡车门布置设计及多目标轻量化优化设计研究

[D].

A study on layout design and multi-objective lightweight design and optimization for a pickup truck door

[D].

An investigation into NVC characteristics of vehicle behaviour using modal analysis

[J].

径向基函数近似模型在车门轻量化中的应用

[J].DOI:10.3969/j.issn.1001-3997.2022.08.005 [本文引用: 1]

Application of radial basis function approximate model in lightweight of automobile door

[J].DOI:10.3969/j.issn.1001-3997.2022.08.005 [本文引用: 1]

基于最优拉丁超立方抽样方法和NSGA-Ⅱ算法的注射成型多目标优化

[J].

Multi-objective optimization of injection molding based on optimal Latin hypercube sampling method and NSGA-Ⅱ algorithm

[J].

基于径向基函数神经网络的白车身减重优化研究

[J].DOI:10.3969/j.issn.1001-3997.2018.08.009 [本文引用: 1]

Lightweight design of BIW based on radial basis function neural networks

[J].DOI:10.3969/j.issn.1001-3997.2018.08.009 [本文引用: 1]

基于分析驱动设计的参数化白车身前端结构轻量化多目标优化

[J].

Multi-objective lightweight optimization of parametric frontend BIW structure based on analysis-driven design

[J].

基于神经网络模型与多岛遗传算法的空心电抗器隔音装置优化设计

[J].

Optimization design of sound-insulation device of air-core reactor based on neural network model and multi-island genetic algorithm

[J].

Design of a heat exchanger working with organic nanofluids using multi-objective particle swarm optimization algorithm and response surface method

[J].

一体化铸铝防撞梁的多目标可靠性优化设计

[J].

Multi-objective reliability optimization design of anti-collision beams made of integrated cast aluminum

[J].