飞行器在起飞/着陆、低空飞行状态下存在受外物冲击而损伤的风险,冲击载荷是航空航天装备结构设计中不可忽视的因素。有关飞机耐撞性的研究可以追溯到20世纪40年代,Hugh de Haven在一场由飞鸟引发的空难后提出了飞机耐撞设计准则[1]。在结构设计层面,研究人员从实验研究和数值模拟的角度对薄壁结构的耐撞性进行了系统研究。如:Chow等[2]对呈六边形截面的薄壁结构进行了数值模拟,研究了结构的耐撞性;Faruque等[3]研究了一般的圆管、方管、正六边形管、正八边形管以及在这些管中加入内部加强板的16种薄壁管在轴向冲击工况下的吸能特性。有着良好耐撞性的结构被各飞行器制造公司所采用,例如用于F-15战斗机的前缘、后缘、副翼及襟翼。

仿生抗冲击设计是当前结构抗冲击设计的重要策略,仿生学为研究人员提供了大量新的理论知识和研究思路[4]。早期的结构仿生主要模拟生物的外形结构,如模仿蜂窝结构的特征设计蜂窝材料[5-6],使其具有质量小、强度高、隔热和隔音性能好等特点,相关设计方法的研究已趋于成熟。Yang等[7]为了增强结构的吸能能力,设计了一系列新颖的马蹄形仿生铝蜂窝,并提出了基于三角形蜂窝、方形蜂窝、六角形蜂窝和戈薇蜂窝的蜂房结构。数值计算结果表明,与传统蜂窝结构相比,在常规蜂窝结构中加入马蹄形细观结构可以显著提高蜂窝结构的平均载荷和比吸能。Ma等[8]研究了在横向载荷作用下基于马蹄形中观结构的仿生蜂巢,同时还提出了一个基于马蹄形结构的理论模型来模拟仿生蜂窝的变形行为,并分析了其晶格的稳定性和变形相容性。Hu等[9]对二维六边形蜂窝模型进行了数值和实验研究,用分级蜂窝状结构模仿蹄的结构特征。Nian等[10]提出的仿柚子层次结构同样改善了蜂窝结构的轴向和横向吸能能力。

近年来,仿生薄壁结构的吸能特性是研究热点,国内外学者对此进行了许多探索。如:He等[13]将蛛网层次结构与分层蜂窝相结合,有效提高了结构的吸能能力,在不同参数下分层结构的比吸能提高了62.1%~82.4%;Zhang等[14]用自相似单元代替规则蜂窝顶点,设计了4种基于节点的均匀蜂窝,提高了分层结构的耐撞性和比吸能;于鹏山等[15]受毛竹微结构启发,设计了一种双菱形肋骨型蜂窝薄壁结构,其比吸能和压缩力效率相较传统蜂窝结构分别提高了51.18%和53.14%;Zou等[16]、Song等[17]根据竹结构特征设计了仿生薄壁管,发现竹节可引导变形,从而可显著提高结构的比吸能;Yu等[18]研究了牛角蛋白和骨芯的微观结构,并根据该微观结构设计了薄壁结构,使薄壁结构具有较好的耐撞性;张安煜等[19]仿照荷叶设计的仿荷薄壁管同样具有较好的吸能特性。

作者将蜂窝结构特征与动物骨质结构特征相融合,开发了新型仿生抗冲击薄壁结构。首先,基于Voronoi算法,开展类蜂窝六边形结构伪随机排布;其次,根据动物骨质结构特征,进行结构区域划分;最后,通过LS-DYNA软件进行激光选区熔化钛合金和激光选区烧结碳纤维/PEEK(polyether ether ketone,聚醚醚酮)复合材料结构的抗冲击仿真,对比了所构建的仿生薄壁结构与传统均布蜂窝结构的吸能特性,为激光增材制造中薄壁结构抗冲击性能的提高提供新的仿生学方案。

1 基于Voronoi算法的仿生薄壁结构设计

Voronoi算法是基于一系列特定点将某一平面分割成不同部分,每一部分有且仅有1个特定点,使该部分中的任意位置到该特定点的距离比到其他特定点近。可以由以下数学模型来描述:设某一平面A上有一组随机不重合的离散点(xi, yj ) (

1)每个多边形内有且仅有1个离散点;

2)若平面A上任意一点(x1, y1)位于含离散点(xi, yj )的多边形内,则不等

3)若点(x1, y1)位于含离散点(xi, yj )的2个多边形的公共边上,则等

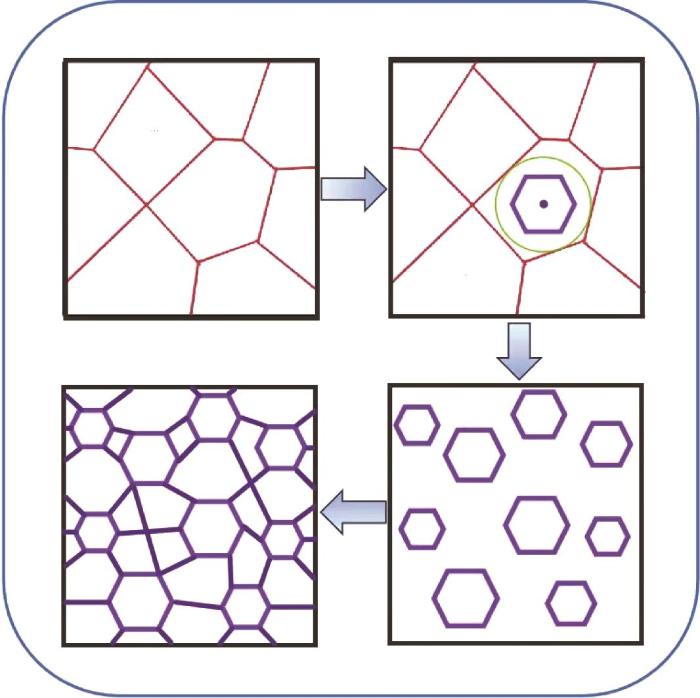

采用Voronoi算法可以在某一指定区域内生成大量边数不定、大小不一的多边形结构。由于利用程序生成点时的随机性,产生的多边形可能是力学性能较差的狭长型多边形或是边数过多而不稳定的类圆形多边形。为了排除这些较差构型的多边形,结合蜂窝结构优异的六边形构型,本文基于Voronoi算法,开展了类蜂窝六边形结构的伪随机排布。为了融合蜂窝结构优异的正六边形薄壁结构,作者设计了MATLAB局部寻优程序,以便在每个多边形中产生一个大小适中的六边形。程序设计中,选择的初始点为可以完全包裹多边形的最小圆的圆心,初始迭代步长为0.01,迭代法则为:不断判断迭代点到多边形各边的距离,并向着距离最短的边的反向移动1个迭代步长。为了保证迭代收敛,在迭代过程中方向产生变化时须减半步长。同时,设置了2种停机准则:一是当迭代步长小于1×10-14时终止迭代,以保证精度;二是当迭代次数达到1×105时终止迭代,以防止迭代循环。最终产生的解能够近似代表位于多边形形心并能做出最大内切圆的最优点。以最终解为中心点、以中心点到最近边的距离的0.6倍为边长生成正六边形。基于Voronoi算法的类蜂窝六边形结构生成过程如图1所示。

图1

图1

基于Voronoi算法的类蜂窝六边形结构生成过程示意

Fig.1

Schematic of generation process of structure similar to honeycomb hexagon based on Voronoi algorithm

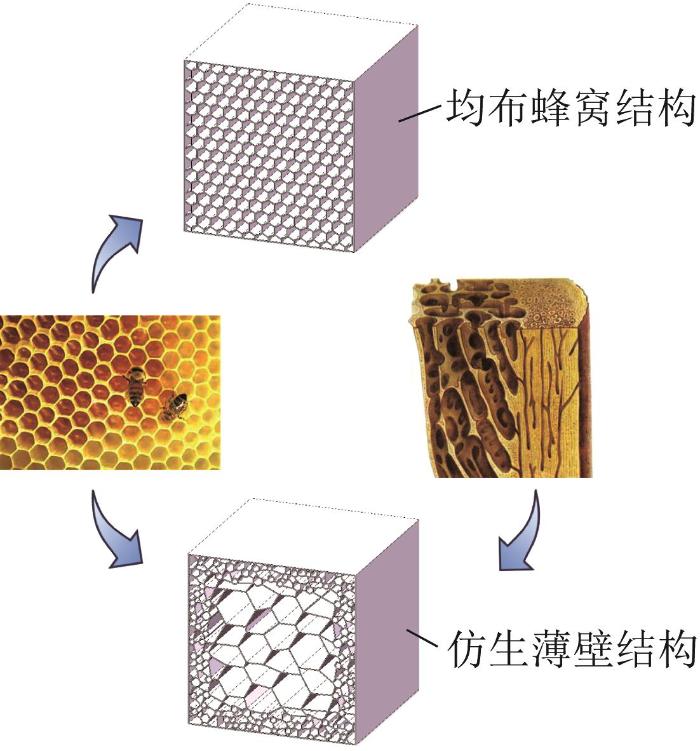

骨骼结构和蜂窝结构均有着良好的力学性能和吸能特性。在宏观结构上,骨质材料的特征是截面上的孔洞疏密有致,整体表现为中间疏且孔大、外圈密且孔小;蜂窝结构的特征是标准的六边形网格。为了仿照骨骼结构内疏外密的结构特征,将模型截面分为内外两个区,其中内区在截面中央占据约二分之一的面积,在内区产生的增量点显著少于外区,这样模型截面内外区中产生的随机形状的多边形也会呈现内疏外密、内大外小的整体构型。

将通过MATLAB软件产生的大量正六边形数据导入三维建模软件SolidWorks中,通过拉伸得到相互孤立的大量六棱柱。为了使它们成为一个整体并提高结构稳定性,创建肋使每个六棱柱的顶点都得到联接,最后得到仿生薄壁结构模型。同时选取了力学性能和吸能特性较为优异的均布蜂窝结构作为对比。仿生薄壁结构和均布蜂窝结构模型如图2所示。为了排除壁厚及填充率带来的干扰,设置2种模型的壁厚和填充率相同。

图2

图2

仿生薄壁结构和均布蜂窝结构模型

Fig.2

models of bio-inspired thin-walled structure and uniform honeycomb structure

2 仿生薄壁结构抗冲击仿真模型的构建

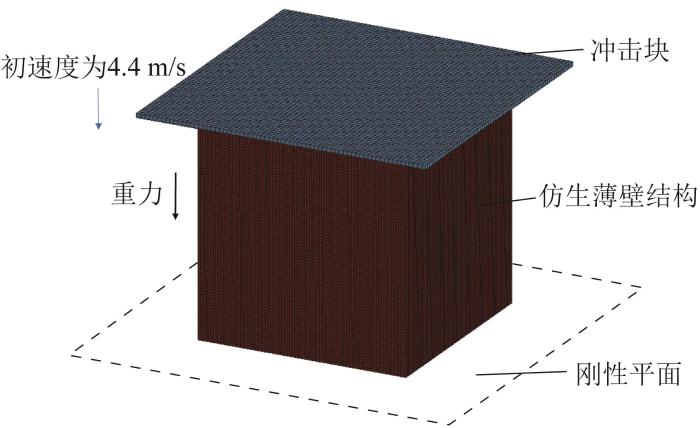

采用LS-DYNA仿真软件开展仿生薄壁结构和均布蜂窝结构抗冲击仿真。采用最有效和最稳定的八节点体单元,中心采取单点积分。由于不关注冲击块的变形状态,将其设置为刚体。为了更好地模拟冲击过程,对结构仿真模型赋予全局重力,参数为9.81 m/s2。模型下端用关键字“*Rigidwall”设置一个固定刚性平面以模拟地面,对模型底部的结点施加X、Y、Z三个方向的移动约束作为边界条件,先后进行结构模型轴向和侧向抗冲击仿真分析。仿生薄壁结构轴向抗冲击有限元仿真模型如图3所示。

图3

图3

仿生薄壁结构轴向抗冲击有限元仿真模型

Fig.3

Finite element simulation model of bio-inspired thin-walled structure under axial impact resistance

采用“0.2*CONTACT_AUTOMATIC_SURFACE_ TO_SURFACE”模拟仿生薄壁结构与冲击块之间的摩擦,结构自身采用摩擦系数为0.2的“*CONTACT_AUTOMATIC_SINGLE_SURFACE”,以避免冲击过程中结构单元相互重叠。采用的材料模型为“*MAT_PIECEWISE_LINEAR_PLASTICITY(024)”。材料选用激光增材制造中常用的激光选区熔化钛合金以及激光选区烧结碳纤维/PEEK复合材料。

表1 激光选区熔化钛合金的塑性参数

Table 1

| 塑性应力/MPa | 塑性应变 |

|---|---|

| 1 086.00 | 0 |

| 1 090.65 | 1.636×10-5 |

| 1 162.12 | 0.001 090 0 |

| 1 173.54 | 0.002 646 5 |

| 1 180.77 | 0.010 949 1 |

| 1 181.05 | 0.015 992 0 |

| 1 181.15 | 0.021 022 7 |

| 1 181.18 | 0.024 363 3 |

表2 激光选区烧结碳纤维/PEEK复合材料的塑性参数

Table 2

| 塑性应力/MPa | 塑性应变 |

|---|---|

| 46.000 0 | 0 |

| 51.899 1 | 0.000 870 |

| 67.647 8 | 0.003 220 |

| 77.508 2 | 0.004 840 |

| 83.544 1 | 0.005 904 |

| 90.527 2 | 0.007 182 |

| 99.843 6 | 0.009 092 |

| 109.997 0 | 0.011 528 |

| 115.231 4 | 0.013 060 |

| 117.300 0 | 0.014 724 |

3 仿生薄壁结构抗冲击性能仿真分析

3.1 轴向抗冲击性能

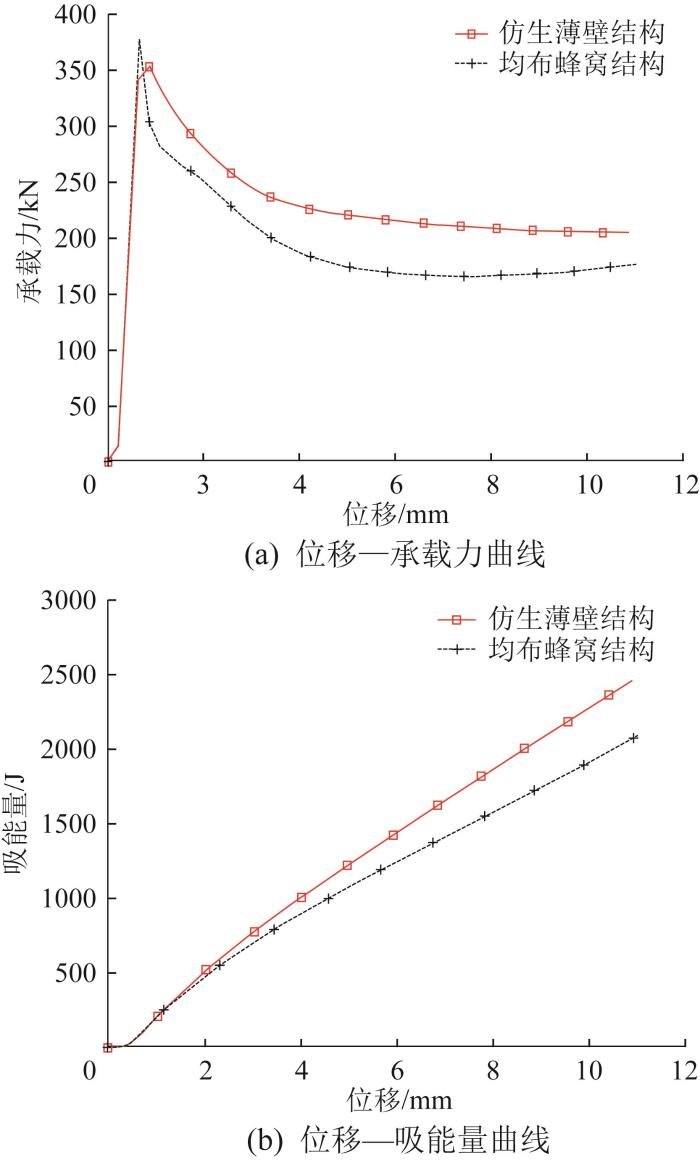

图4

图4

激光选区熔化钛合金仿生薄壁结构和均布蜂窝结构轴向抗冲击仿真结果

Fig.4

Simulation result of axial impact resistance of bio-inspired thin-walled structure and uniform honeycomb structure of laser selective melted titanium alloy

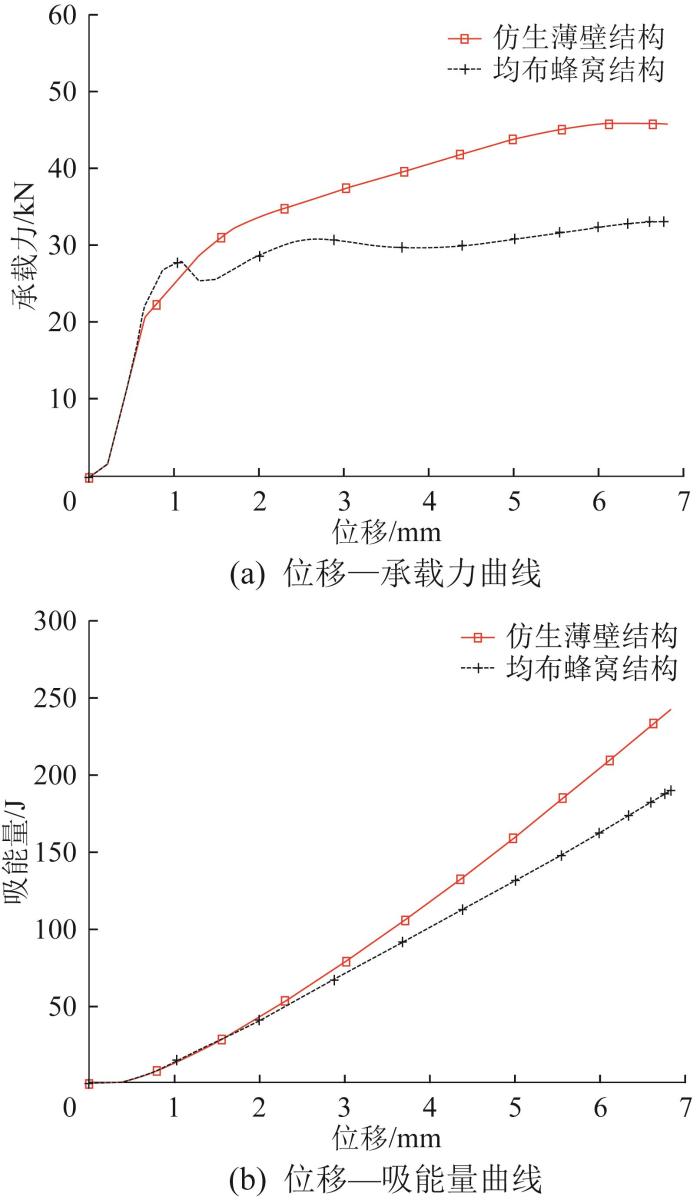

激光选区烧结碳纤维/PEEK复合材料仿生薄壁结构和均布蜂窝结构轴向抗冲击仿真结果如图5所示。由图可知,材料参数和载荷条件的改变导致结构的变形模式有所不同,结构的承载力没有因为时间的推进而大幅度降低,而仿生薄壁结构的吸能能力仍然优于均布蜂窝结构,其最大吸能量提高了27.7%,能显著增强薄壁制件的抗冲击性能。

图5

图5

激光选区烧结碳纤维/PEEK复合材料仿生薄壁结构和均布蜂窝结构轴向抗冲击仿真结果

Fig.5

Simulation result of axial impact resistance of bio-inspired thin-walled structure and uniform honeycomb structure of laser selective sintered carbon fiber/PEEK composites

3.2 侧向抗冲击性能

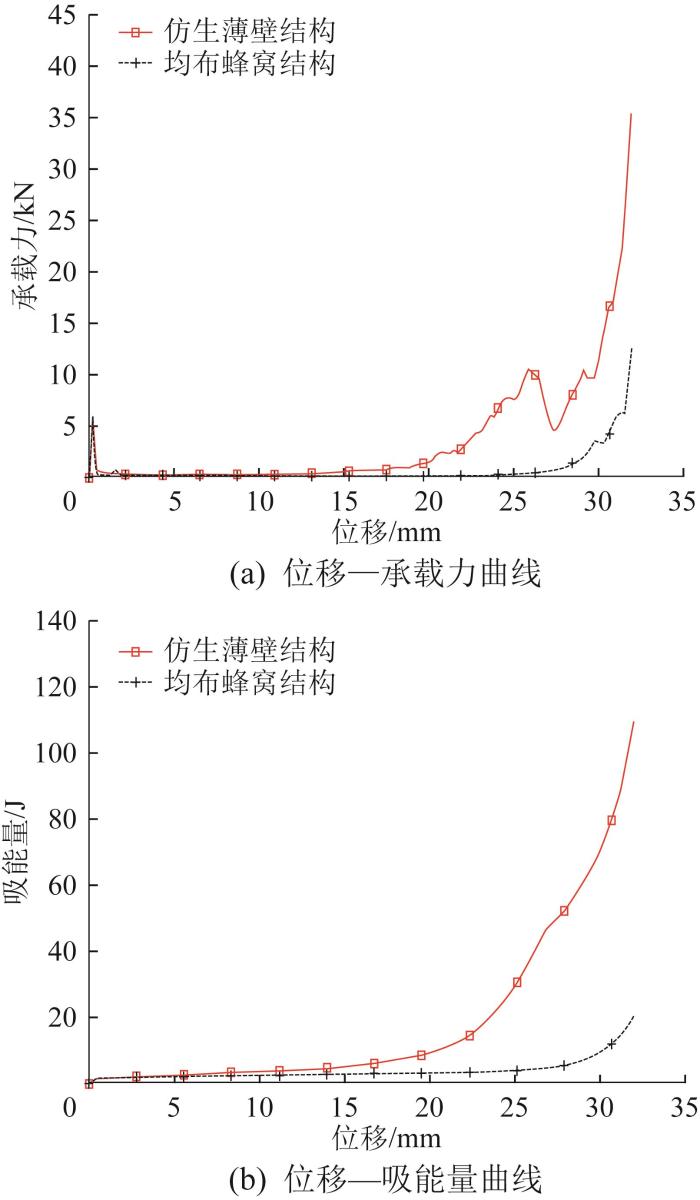

激光选区熔化钛合金仿生薄壁结构和均布蜂窝结构侧向抗冲击仿真结果如图6所示。由图可知:受到侧向冲击时,前期仿生薄壁结构和均布蜂窝结构都产生了一个较小的承载力波峰,数值大小接近,之后由于结构被不断挤压,承载力都一直较低;当结构被压缩至原高度的60%左右时,由于仿生薄壁结构外区密集的六边形小孔相互支撑,承载力有一个大幅度的跃升;当结构被压缩至原高度的35%左右时,小孔间的空隙几乎被压实,仿生薄壁结构和均布蜂窝结构的承载力均达到一个峰值。两者的位移—吸能量曲线均呈现先缓慢后迅速上升的趋势,仿生薄壁结构吸能量的涨幅明显比均布蜂窝结构大得多,最大时提高了约422.6%,优化效果相当明显。

图6

图6

激光选区熔化钛合金仿生薄壁结构和均布蜂窝结构侧向抗冲击仿真结果

Fig.6

Simulation result of lateral impact resistance of bio-inspired thin-walled structure and uniform honeycomb structure of laser selective melted titanium alloy

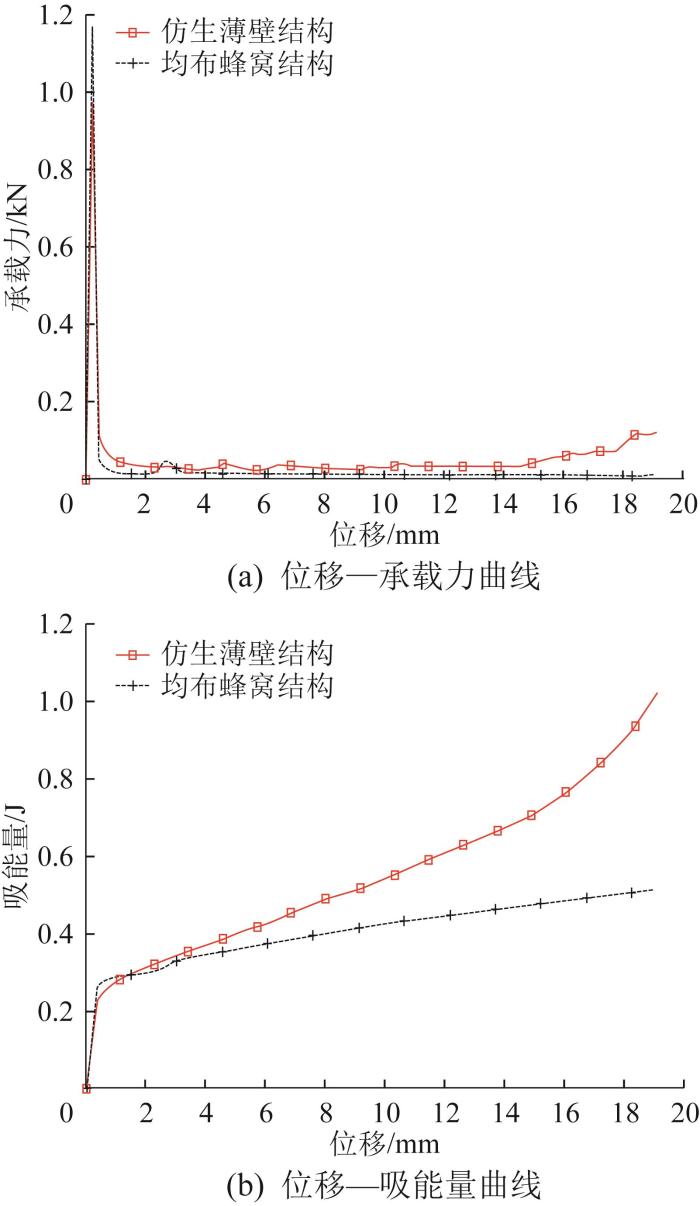

激光选区烧结碳纤维/PEEK复合材料仿生薄壁结构和均布蜂窝结构侧向抗冲击仿真结果如图7所示。由图可知:当冲击块与仿生薄壁结构及均布蜂窝结构发生接触时,结构都达到最大的承载力,之后由于结构的压缩迅速下降到一个较低的水平;当仿生薄壁结构被压缩到一定程度时,其承载力有所上升;仿生薄壁结构的吸能能力也优于均布蜂窝结构,其最大吸能量比均布蜂窝结构高99.2%,可显著增强薄壁制件的抗冲击性能,在侧向的表现尤其优秀。

图7

图7

激光选区烧结碳纤维/PEEK复合材料仿生薄壁结构和均布蜂窝结构侧向抗冲击仿真结果

Fig.7

Simulation result of lateral impact resistance of bio-inspired thin-walled structure and uniform honeycomb structure of laser selective sintered carbon fiber/PEEK composites

4 结 论

本文基于仿生设计理论,开展了薄壁结构设计与分析,并通过仿真定量地分析了其吸能特性。综合骨骼和蜂窝的结构特征,基于Voronoi算法,开展类蜂窝六边形结构伪随机排布;参考骨质内疏松外紧密的排布特征,进行分区设计,并通过联接各六边形结构的肋进行整合,以此构造新型抗冲击结构。通过激光选区熔化钛合金和激光选区烧结碳纤维/PEEK复合材结构的抗冲击仿真,进一步对比了仿生薄壁结构与均布蜂窝结构的吸能特性。结果表明:相比于均布蜂窝结构,激光选区熔化钛合金仿生薄壁结构在轴向冲击条件下的承载力波动较为缓慢且有小幅提高,吸能量提高了17.7%,在侧向冲击条件下承载力大幅提高且吸能量提高了422.6%;激光选区烧结碳纤维/PEEK复合材料结构的变形模式有一定的变化,但是仿生薄壁结构的抗冲击性能仍然得到显著提升,在轴向和侧向抗冲击仿真中其最大吸能量相比均布蜂窝结构分别提高了27.7%和99.2%。本文所提出的仿生薄壁抗冲击结构在航空航天领域具有重要的应用价值。

参考文献

Crash injury research: A means of greater safety in aircraft accidents

[J].

Design optimization of metallic hexagonal cross sections

[J].

Extruded aluminum crash can topology for maximizing specific energy absorption

[C]//

Systematic technology transfer from biology to engineering

[J].

Experimental study of the out-of-plane dynamic compression of hexagonal honeycombs

[J].

Bioinspired engineering of honeycomb structure: Using nature to inspire human innovation

[J].

Out-of-plane crashworthiness analysis of bio-inspired aluminum honeycomb patterned with horseshoe mesostructure

[J].

A nonlinear mechanics model of bio-inspired hierarchical lattice materials consisting of horseshoe microstructures

[J].

Design of ultra-lightweight and high-strength cellular structural composites inspired by biomimetics

[J].

How does bio-inspired graded honeycomb filler affect energy absorption characteristics

[J].

Design and load-bearing capacity analysis of bone-inspired lightweight microstructures

[C]//

A new method of structural shape optimization based on biological growth

[J].

Mechanical properties of spider-web hierarchical honeycombs subjected to out-of-plane impact loading

[J].

In-plane dynamic crushing behaviors of joint-based hierarchical honeycombs with different topologies

[J].

新型仿生蜂窝结构的设计与耐撞性能分析

[J].

Design and crashworthiness analysis of new bionic honeycomb structure

[J].

A bionic method for the crashworthiness design of thin-walled structures inspired by bamboo

[J].

Bionic design and multi-objective optimization for variable wall thickness tube inspired bamboo structures

[J].

Structure and mechanical characteristic of cattle horns

[J].

仿荷薄壁管的耐撞性研究

[J].

Study to crash worthiness of thin-walled circle tube based on lotus

[J].

Multi-scale modelling of structure-property relationship in additively manufactured metallic materials

[J].

Effect of fabrication process on the microstructure and mechanical performance of carbon fiber reinforced PEEK composites via selective laser sintering

[J].