以往的研究表明,泵阀运动直接影响往复泵的工作性能。阿道尔夫建立了二阶微分方程,用于描述阀门开启后的泵阀运动,但发现在阀门闭合处存在奇点[3]。Pei等[4]采用实验证明了阿道尔夫方程的正确性,但实验过程中排出压力为大气压。孟英峰等[5-7]考虑了流体的可压缩性,以解决阿道尔夫方程在泵阀开启瞬间存在奇点的问题。朱葛等[8-9]建立了变刚度弹簧往复泵锥阀的运动微分方程,并对其动态特性进行了研究。王斐、Woo等[10-13]分别采用实验方法测得了往复泵泵阀的运动情况。随着CFD(computational fluid dynamics,计算流体动力学)技术的发展,一些学者开始采用CFD软件对往复泵阀盘的运动进行流固耦合仿真[14-19]。鉴于往复泵柱塞腔内的压力波动是流体激励的来源,Huang等[20]给出了不同曲柄转速、不同工作压力下柱塞腔内压力变化曲线的特征;Lee等[21]提出了三缸高压往复泵的数学模型,用于预测其柱塞腔内的压力分布情况;董怀荣等[22-24]通过搭建监测系统测得了往复泵柱塞腔内压力的变化曲线。上述理论、仿真和实验方法为往复泵的工作性能研究提供了参考,但由于现有理论无法很好地描述超高压往复泵的泵阀运动和柱塞腔内的压力变化,以及针对结构复杂的柱塞腔所建立的流体激振力理论模型过于复杂,笔者拟基于UDF(user define function,用户自定义函数)、动网格技术以及Scheme脚本语言,建立可模拟超高压往复泵单缸完整工作过程的仿真模型,并研究不同参数对往复泵液力端流体激振力的影响。

1 往复泵泵阀的数学模型

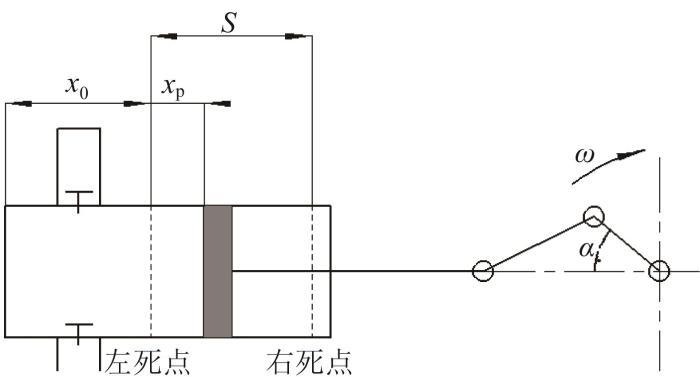

图1

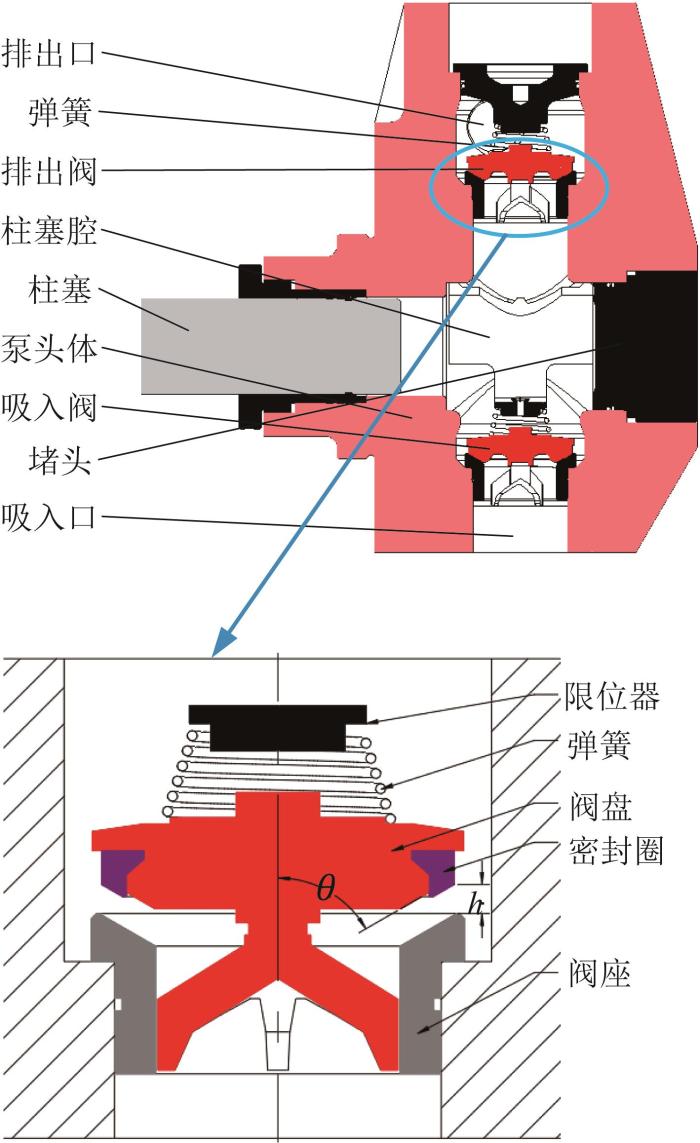

图2

图2

往复泵液力端与锥形阀结构示意

Fig.2

Structural schematic of hydraulic end and conical valve of reciprocating pump

本文在建立往复泵泵阀数学模型时作如下假设:

1)液体在柱塞腔内流动时无沿程阻力损失;

2)柱塞腔内各点的压力和密度相同;

3)连杆、柱塞、泵头体和阀盘不存在弹性变形。

1.1 连续流微分方程

基于往复泵柱塞腔内液体质量增量与流经阀隙的液体质量守恒,建立如下连续方程:

式中:

往复泵柱塞腔内液体密度与压力之间的关系如下:

式中:

将

其中:

式中:

1.2 阀盘运动微分方程

当吸入阀或排出阀开启时,其阀盘会受到上下表面压差(

式中:

2 往复泵单缸仿真模型

2.1 二次开发与网格划分

现有的利用Fluent软件对往复泵进行流体分析的研究所采用的瞬态仿真模型往往仅包含吸入阀或排出阀,且若要实现往复泵单缸完整工作周期的仿真,则必须要模拟阀门的开启和关闭。然而,使用Fluent软件的动网格技术时不允许破坏几何拓扑关系,即无法实现阀盘密封面与阀座密封面的分开或接触,导致形成不了阀门的开启与关闭。因此,仅通过Fluent软件中的图形界面功能并不能实现往复泵单缸完整工作过程的仿真,须通过UDF、Scheme脚本语言进行二次开发。主要思路如下:先在每一个时间步后利用UDF程序分别获取吸入阀、排出阀的阀盘密封面与阀座密封面的形心间距;再使用Scheme脚本程序读取UDF计算得到的间距值,并将间距计算值与设定的阈值进行比较和判断,以此切换密封区域的边界类型(wall/interior),在wall类型下流域阻断,在interior类型下流域连通。在阈值足够小的情况下,经二次开发的模型可最大限度地模拟阀门的开启和关闭,本文设阀门开启和关闭的判断阈值为0.5 mm。

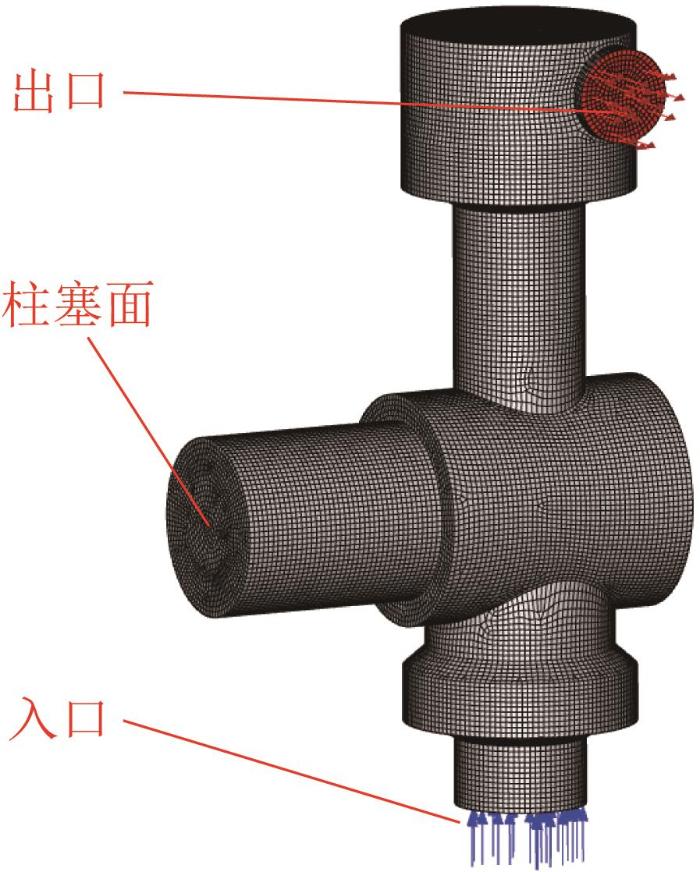

往复泵由多个相位不同的单缸组成,以任一单缸为例建立仿真模型。往复泵单缸的三维网格模型如图3所示。其中:柱塞直径为0.127 m,阀盘直径为0.140 m,曲轴转速为100 r/min。由于本文的研究重点并非流场分布,因此未划分边界层网格。本文采用混合网格划分方案,在动网格区域使用扫掠型六面体网格,其他区域使用四面体网格,共生成1 634 105个网格单元,网格质量(element quality)的最小值为0.261,最大值为0.999,平均值为0.691。

图3

图3

往复泵单缸三维网格模型

Fig.3

Three-dimensional mesh model of single-cylinder of reciprocating pump

2.2 边界条件设置

往复泵单缸仿真模型采用有限体积法进行空间离散,采用欧拉法进行时间离散。选择

表1 往复泵单缸仿真模型的边界条件

Table 1

| 边界参数 | 量值 |

|---|---|

| 入口压力 | 0.1 MPa |

| 出口压力 | 140 MPa |

| 壁面 | 无滑移 |

| 介质 | 水 |

| 介质的密度比值① | 0.999 9~1.069 9 |

| 弹簧预紧力 | 1 000 N |

| 弹簧刚度 | 20 kN/m |

| 限位器高度 | 13.5 mm |

①本文密度比值是指相应工况下水的密度与标准压力下水的基本密度之比。

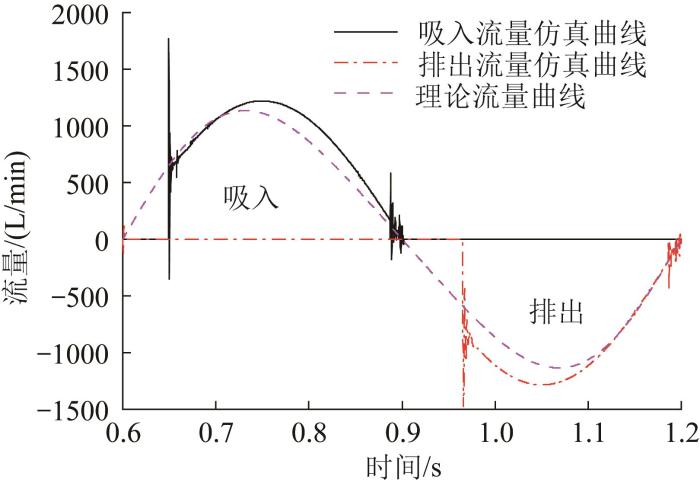

2.3 仿真模型验证

假设往复泵液力端在工作中不存在高压液体损失,以及吸入阀和排出阀不存在开启滞后和关闭滞后,则五缸往复泵单缸的瞬时流量Q为:

式中:

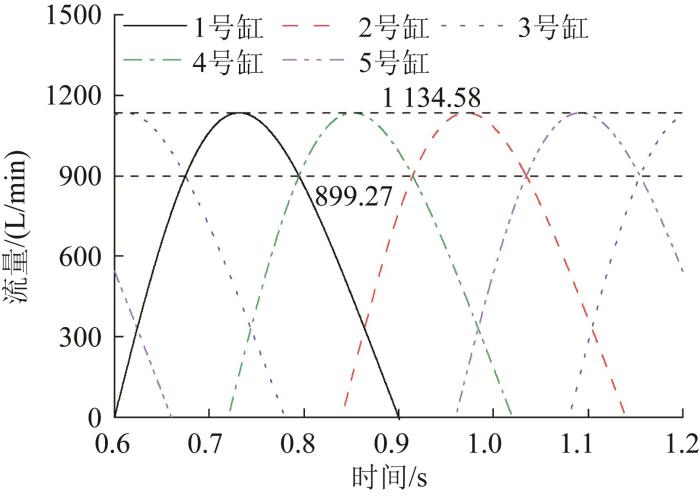

图4

图5

图5

往复泵各缸排出流量理论曲线

Fig.5

Theoretical discharge flow curve of each cylinder of reciprocating pump

图6

图6

往复泵各缸排出流量仿真曲线

Fig.6

Simulated discharge flow curve of each cylinder of reciprocating pump

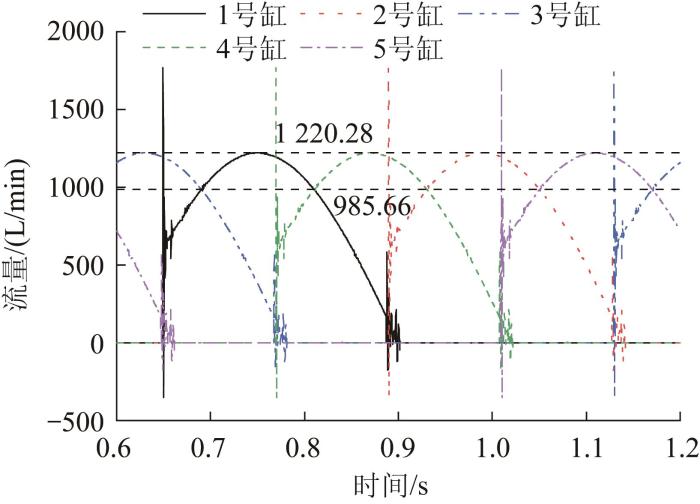

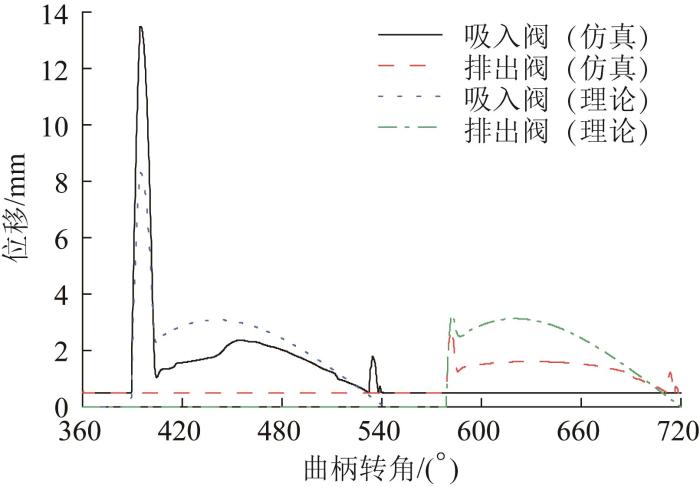

图7

图7

阀盘位移的理论和仿真曲线

Fig.7

Theoretical and simulated curves of valve disc displacement

综上,通过对比往复泵单缸流量和阀盘位移的理论曲线与仿真曲线,可认为所建立的往复泵单缸仿真模型能够很好地模拟往复泵的工作过程。

3 往复泵液力端流体激振力产生机理分析

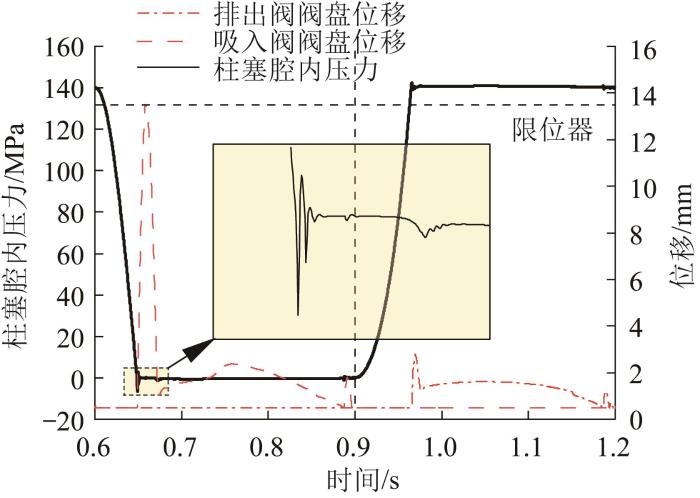

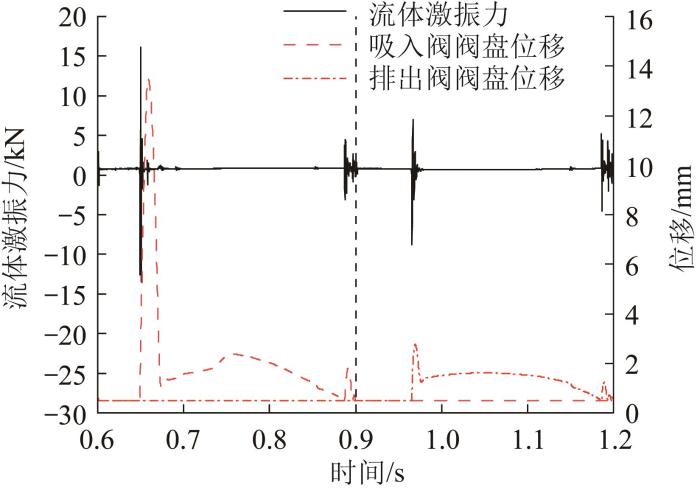

图8

图9

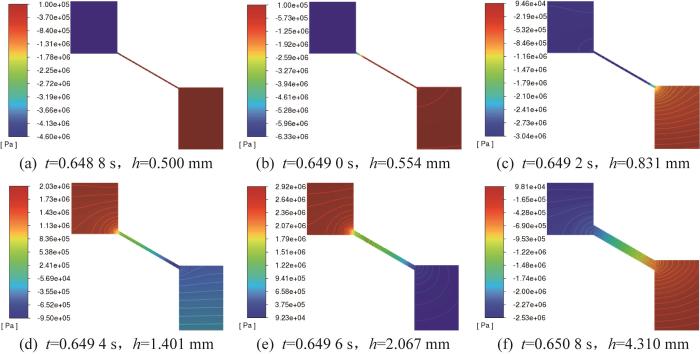

图10

图10

吸入阀开启过程中柱塞腔内压力云图

Fig.10

Pressure nephogram in the plunger chamber during opening process of suction valve

分析图8可知,在阀门开启前产生了压力超调量,且在阀门开启瞬间压力超调量达到最值。由图9可知,阀门的开启和关闭对往复泵单缸最大可造成15.291 9 kN的流体激振力,达到文献[25]中2500型压裂泵曲柄连杆机构所产生激振力的36.14%,但该激振力最值落后于压力超调量最值0.000 8 s。由此推断,流体激振力是由压力超调量瞬间释放造成的压力波动引起的,且流体激振力与压力超调量呈正相关;其余时刻产生的压力波动可忽略不计。但仿真曲线所示的2点规律与预期相反:1)吸入阀开启时柱塞腔内产生的压力超调量最值为6.75 MPa,远大于排出阀开启时的1.92 MPa,且吸入阀开启时产生的最大流体激振力(15.291 9 kN)为排出阀开启时的1.61倍;2)相比于阀门开启,阀门关闭造成的流体激振力较小。

4 往复泵液力端流体激振力影响因素研究

为了研究不同因素对往复泵液力端流体激振力的影响规律,基于所构建的往复泵单缸仿真模型,采用单一变量控制法对不同的弹簧预紧力、弹簧刚度、曲柄转速、限位器高度和排出压力下的流体激振力进行分析。下文压力超调量和流体激振力均指相应工况下的最值。

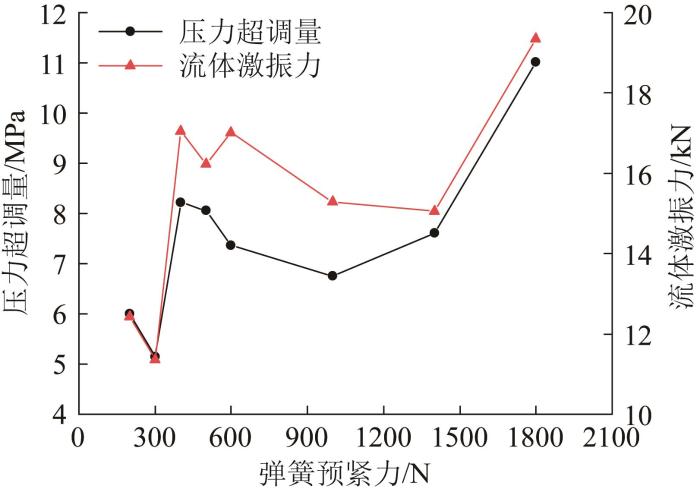

4.1 弹簧预紧力的影响研究

图11

图11

不同弹簧预紧力下压力超调量和流体激振力的变化曲线

Fig.11

Variation curves of pressure overshoot and fluid excitation force under different spring preloads

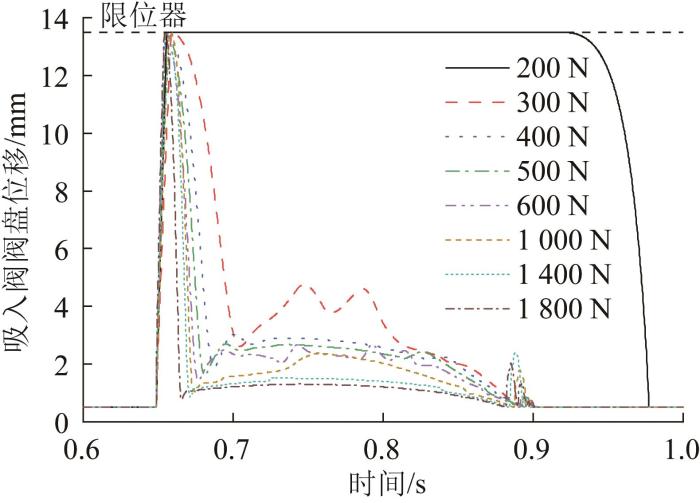

图12

图12

不同弹簧预紧力下吸入阀阀盘的位移曲线

Fig.12

Suction valve disc displacement curves under different spring preloads

图13

图13

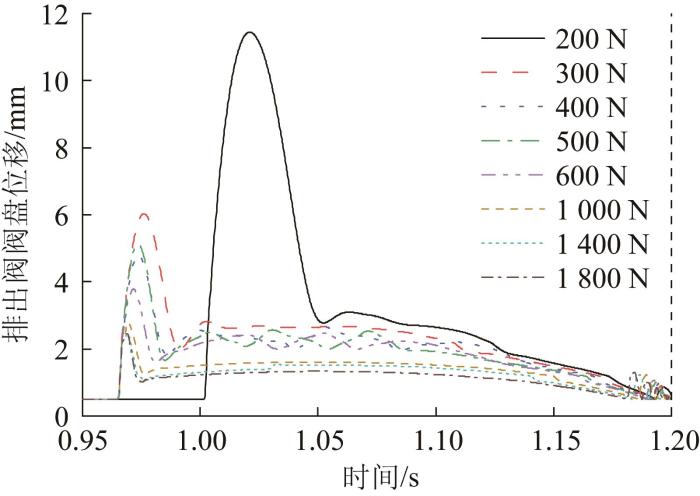

不同弹簧预紧力下排出阀阀盘的位移曲线

Fig.13

Discharge valve disc displacement curves under different spring preloads

在理论预期中,弹簧预紧力越大,阀门开启时间越晚,关闭时间越早。然而,对比不同弹簧预紧力下阀门的运动情况发现,阀门的关闭时间符合理论预期,但开启时间却不符合。在200~1 800 N的弹簧预紧力范围内,吸入阀均同一时间开启;排除弹簧预紧力为200 N时的异常情况后,排出阀也均同一时间开启。在200 N弹簧预紧力下,异常情况的出现是因为弹簧预紧力太小,吸入阀在关闭时存在滞后现象。阀门同一时间开启的原因在于压力与密度的关系式为指数函数,压力超调量在一个时间步内的增量可瞬间超过弹簧预紧力为200~1 800 N时阀门开启瞬间所需的压差。

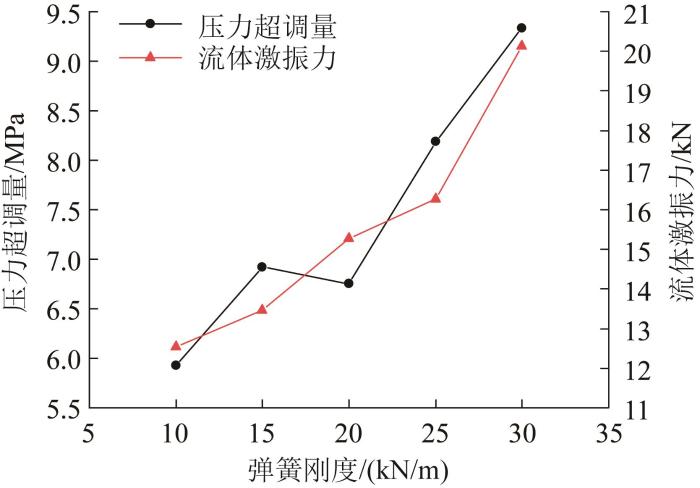

4.2 弹簧刚度的影响研究

图14

图14

不同弹簧刚度下压力超调量和流体激振力的变化曲线

Fig.14

Variation curves of pressure overshoot and fluid excitation force under different spring stiffness

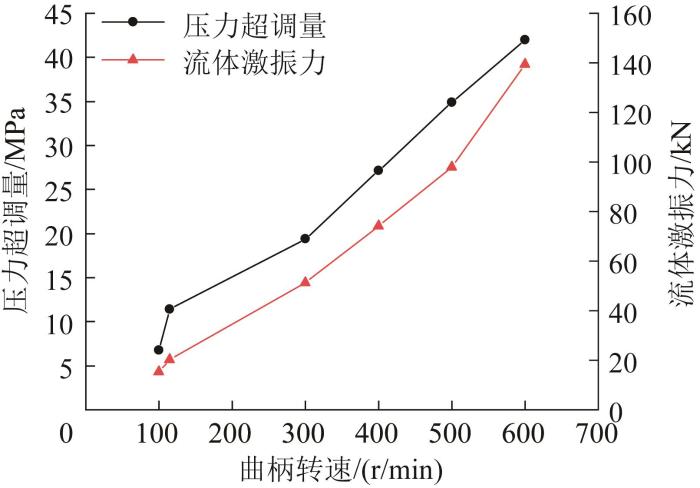

4.3 曲柄转速的影响研究

图15

图15

不同曲柄转速下压力超调量和流体激振力的变化曲线

Fig.15

Variation curves of pressure overshoot and fluid excitation force under different crank speeds

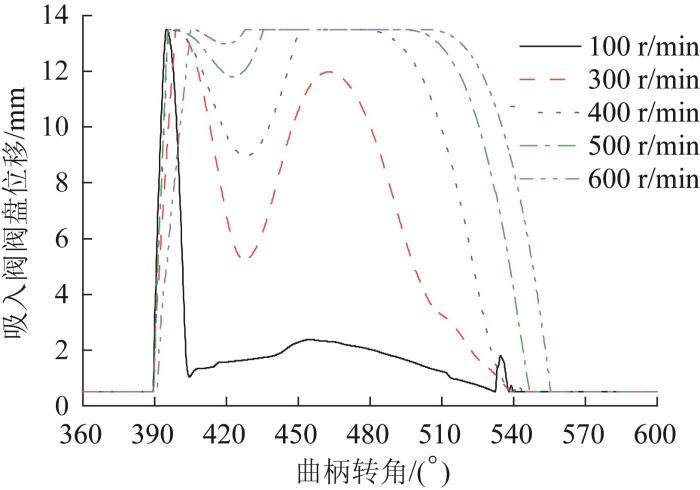

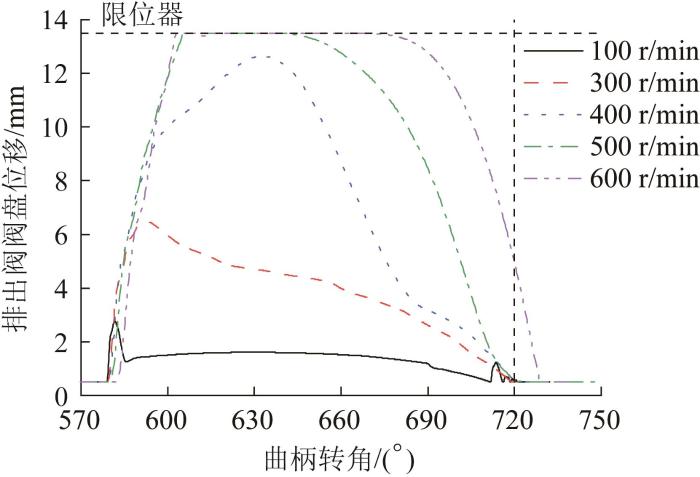

图16和图17所示分别为不同曲柄转速下吸入阀、排出阀阀盘的位移曲线,由于不同曲柄转速下,阀门的工作周期不一样,故以曲柄转角来作为横坐标。从图16和图17中可以看出,随着曲柄转速的提高,吸入阀阀盘在稳定阶段的位移增大,当曲柄转速达到400 r/min后,稳定阶段的位移能达到限位器所在高度;当曲柄转速达到500 r/min时,吸入阀存在关闭滞后现象,且曲柄转速越高,滞后程度越明显。此外,吸入阀在100~600 r/min曲柄转速内均存在回落的凹点。相比于吸入阀,当曲柄转速超过300 r/min后,排出阀回落的凹点消失,且当曲柄转速达到600 r/min时才开始产生滞后现象,这是由于排出压力达到140 MPa时,排出阀不易产生滞后现象。

图16

图16

不同曲柄转速下吸入阀阀盘的位移曲线

Fig.16

Suction valve disc displacement curves under different crank speeds

图17

图17

不同曲柄转速下排出阀阀盘的位移曲线

Fig.17

Discharge valve disc displacement curves under different crank speeds

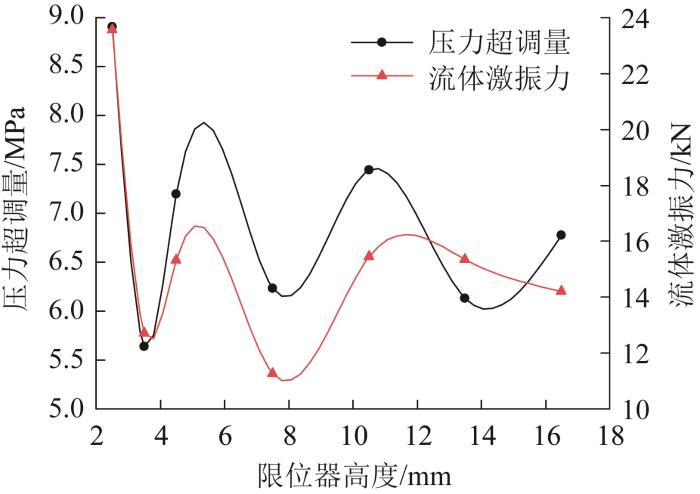

4.4 限位器高度的影响研究

图18

图18

不同限位器高度下压力超调量和流体激振力的变化曲线

Fig.18

Variation curves of pressure overshoot and fluid excitation force under different limiter heights

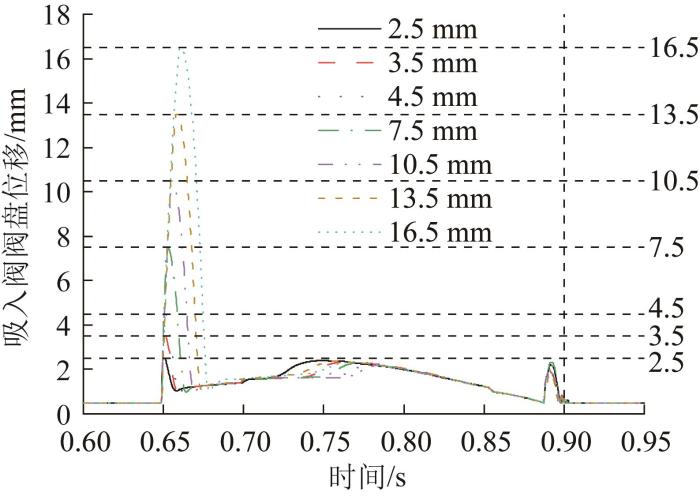

图19

图19

不同限位器高度下吸入阀阀盘的位移曲线

Fig.19

Suction valve disc displacement curves under different limiter heights

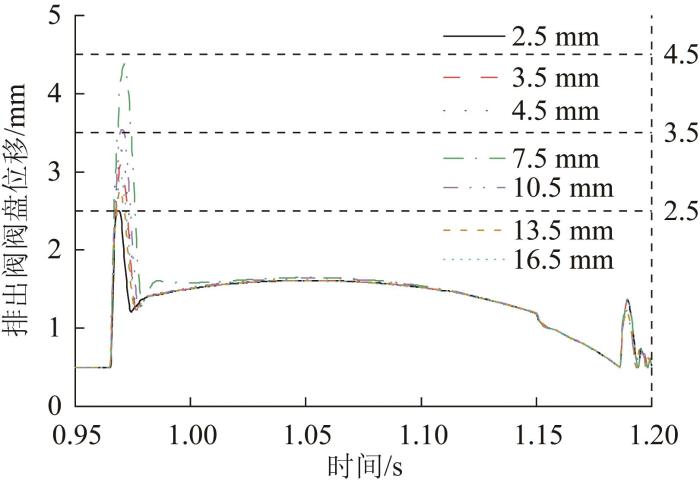

图20

图20

不同限位器高度下排出阀阀盘的位移曲线

Fig.20

Discharge valve disc displacement curves under different limiter heights

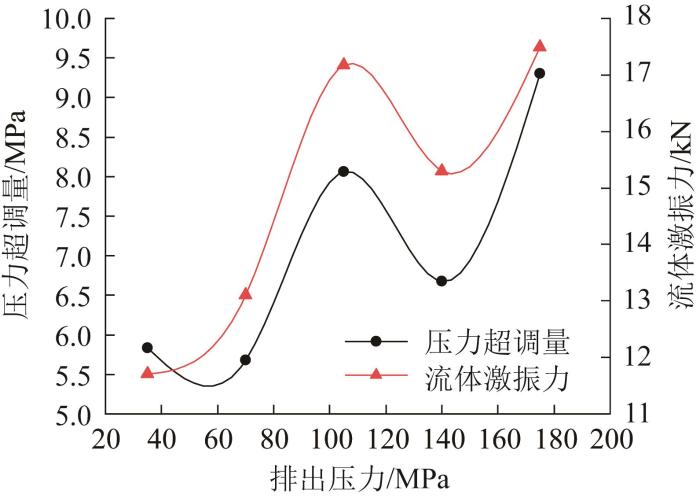

4.5 排出压力的影响研究

图21

图21

不同排出压力下压力超调量与流体激振力的变化曲线

Fig.21

Variation curves of pressure overshoot and fluid excitation force under discharge pressures

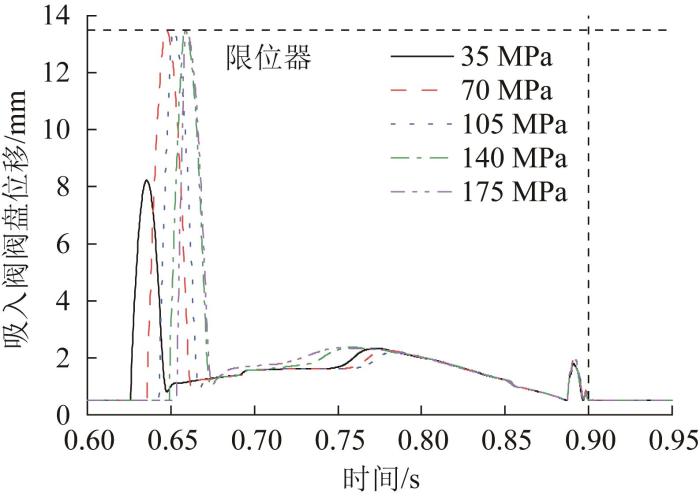

图22

图22

不同排出压力下吸入阀阀盘的位移曲线

Fig.22

Suction valve disc displacement curves under different discharge pressures

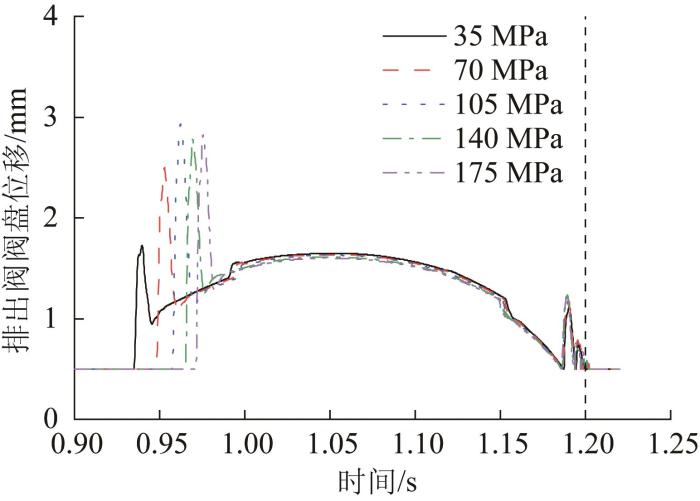

图23

图23

不同排出压力下排出阀阀盘的位移曲线

Fig.23

Discharge valve disc displacement curves under different discharge pressures

5 结 论

针对往复泵液力端的流致振动数据测量难、研究匮乏等问题,建立了一种能完整模拟吸入行程和排出行程的往复泵单缸仿真模型,并对泵阀阀盘运动的理论计算结果与仿真结果进行了比较,同时探究了不同的弹簧预紧力、弹簧刚度、限位器高度、曲柄转速和排出压力下的流体激振力和阀盘运动情况,得到如下结论。

1)相比于现有实验装置难以得到超高压下的流体激振力和阀盘运动情况,所建立的往复泵单缸仿真模型可预测超高压往复泵的流体激振力和阀盘运动情况。

2)阀门开启和关闭时产生的流体激振力是由往复泵柱塞腔内压力超调量瞬间释放所导致的,在现有结构参数下最大可产生6.75 MPa的压力超调量和15.3 kN的流体激振力。

3)往复泵单缸的流体激振力随着弹簧预紧力的增大呈先增大后减小、最后再增大的变化趋势,最大可达19.4 kN;流体激振力随弹簧刚度呈线性增大,最大可达20.1 kN;流体激振力随限位器高度的增加呈起伏不平的变化趋势;随着曲柄转速的提高,流体激振力可线性增大至139.4 kN;当排出压力从35 MPa升高至175 MPa时,流体激振力呈起伏式上升,最大可达17.5 kN。

参考文献

Reducing the environmental impact of hydraulic fracturing through design optimization of positive displacement pumps

[J].

经验模态分解和魏格纳-维利分布在往复泵泵阀振动信号特征提取中的应用

[J].

Application of EMD and WVD to feature extraction from vibration signal of reciprocating pump valves

[J].

The valve motion characteristics of a reciprocating pump

[J].

往复泵泵阀运动规律的建模与仿真

[J].

Mathematic model and simulation program for valve motion on reciprocating pumps

[J].

往复泵自动锥形阀运动规律的新模型与仿真

[J].

A new model and simulation of the movement of self-acting conical valve of reciprocating pumps

[J].DOI:10.3969/j.issn.1005-0329.2001.06.005

自动锥形阀运动规律数学模型及仿真

[J].

Mathematic model and computerized simulation of motion law of automatic conical valve

[J].DOI:10.3969/j.issn.1001-4578.2003.08.003 [本文引用: 1]

变刚度弹簧往复泵锥阀及其动态特性仿真

[J].

Variable stiffness spring reciprocating pump poppet valves and their dynamic characteristic simulation

[J].DOI:10.3969/j.issn.1004-132X.2018.24.003 [本文引用: 1]

基于数值仿真的泵阀变刚度弹簧设计与优化

[J].

Design and optimization of variable stiffness spring for pump valve based on numerical simulation

[J].DOI:10.11975/j.issn.1002-6819.2018.15.007 [本文引用: 1]

柱塞泵液力端工作性能参数实时监控系统设计与试验研究

[D].

Design and experimental research of real-time monitoring system for working performance parameters of hydraulic end of plunger pump

[D].

Analysis of stiffness effect on valve behavior of a reciprocating pump operated by piezoelectric elements

[J].

Dynamic behavior of reciprocating plunger pump discharge valve based on fluid structure interaction and experimental analysis

[J].

Modelling and experimental validation of the displacement of a check valve in a hydraulic piston pump

[J].

A CFD and experimental study on cavitation in positive displacement pumps: benefits and drawbacks of the ‘full’ cavitation model

[J].

CFD analysis on the dynamic flow characteristics of the pilot-control globe valve

[J].

基于CFD的液压锥阀开启过程流固耦合分析

[J].

Fluid-solid coupling analysis based on CFD for hydraulic poppet valve opening process

[J].DOI:10.11832/j.issn.1000-4858.2015.09.030

往复泵吸入特性的流体力学数值模拟

[J].

Hydrokinetic numerical simulation for sucking performance of reciprocating pump

[J].

A study on the pressure ripple characteristics in a bent-axis type oil hydraulic piston pump

[J].

Dynamic behavior of valve system in linear compressor based on fluid-structure interaction

[J].

Characteristics of delivery pressure in the axial piston pump with combination of variable displacement and variable speed

[J].

Mathematical modeling of reciprocating pump

[J].

恒流量往复泵压力变化规律实验研究

[J].

Experimental research on the pressure variation of the constant-rate reciprocating pump

[J].DOI:10.7623/syxb200406021 [本文引用: 1]

基于泵缸压力测试的往复泵性能监测和故障诊断方法研究

[D].

Research on performance monitoring and fault diagnosis method of reciprocating pump based on pump cylinder pressure test

[D].

页岩气超高压往复泵工作腔压力测试与分析

[J].

Analysis of pressure characteristics in working cavity of ultra high pressure reciprocating pump for shale gas

[J].