在列车制动过程中,由摩擦生热引起的热斑、热裂纹的损伤会影响制动盘的制动性能,从而对列车安全运行造成危害,因此人们对制动盘温度场分布及闸片表面磨损作了大量的研究。郭静等[1]研究了不同材料的制动盘在制动过程中温度随时间及摩擦半径的变化规律,得出导热性能好的材料在摩擦区域内沿径向的温度场分布规律基本一致。李勇等[2]通过建立制动盘三维模型,对比分析了制动盘在不同制动工况下摩擦产生的温度场,结果表明在不同制动工况下盘面温度的变化规律是相似的。黄晓华等[3]分析了不同仿生散热筋制动盘在制动过程中的温度场分布,并与常规制动盘进行对比,结果表明散热筋表面积的增加有利于提高制动盘的散热性能,加快制动盘散热。初明泽等[4]根据锻钢制动盘结构建立了热载荷模型,模拟分析了在紧急制动工况下的制动盘瞬态温度场分布规律及其变化趋势,为选择良好的散热性能材料及优化制动盘结构提供了理论上的依据。Belhocine[5]利用CFX软件构建了制动盘三维模型,发现在列车制动过程中制动盘的表面对流换热系数及温度场分布随时间而不断变化。Yevtushenko等[6]提出通风盘式制动器的有限元模型,引入热配比计算了摩擦接触表面的温度分布,并通过热电偶方法验证了模型的准确性。Adamowicz[7]通过热-力耦合法研究了闸片与摩擦接触表面压力波动对制动盘温度场变化的影响。Yang等[8]采用直接耦合法研究制动过程中制动盘的热应力场,分析了闸片数量及排列方式对制动盘温度场及应力场分布的影响。张方宇等[9]采用有限元模型模拟了盘、片之间的磨合过程,并对不同情况下的摩擦片磨损行为进行了分析,从而验证了盘、片之间热负荷—接触应力—磨损耦合行为的有效性。张俊峰等[10]对自制的Cu基粉末闸片进行了试验分析,研究了不同制动工况下闸片材料的磨损特性,发现制动速度增大会破坏摩擦接触表面,降低摩擦因素和稳定系数,同时增大磨损量与表面温度。Elzayady等[11]对3种不同类型的刹车片进行摩擦磨损试验,对比分析了试验前、后刹车片表面的形貌变化,发现摩擦材料中加入石墨润滑剂可以在刹车片表面形成保护膜,从而提高其摩擦磨损性能。Liu等[12]对制动盘进行激光熔覆处理来提高其耐磨性,并在不同温度下进行滑动磨损,研究其制动过程中的磨损行为,结果表明熔覆层具有更好的耐磨性及高温抗氧化性。Mugnaini等[13]开发了一个耐久性测试台,对制动器上的不同材料进行磨损表征和数据收集,为研发更好的测试设备和测试系统提供了理论基础。Hatam等[14]通过销盘磨损实验验证了有限元模型的准确性,并与采用数值法所得的磨损量进行对比,得出基于Archard磨损方程开发的有限元算法具有良好的准确性。上述研究大都考虑材料和制动工况对制动盘温度场及闸片摩擦磨损的影响,忽略了在制动过程中轮轨激励产生的振动冲击对制动盘服役性能产生的危害。本研究构建简化的制动盘三维模型,利用ABAQUS有限元仿真软件研究轮轨激励对制动盘温度场分布规律及闸片表面磨损的影响。

1 制动盘动力学仿真

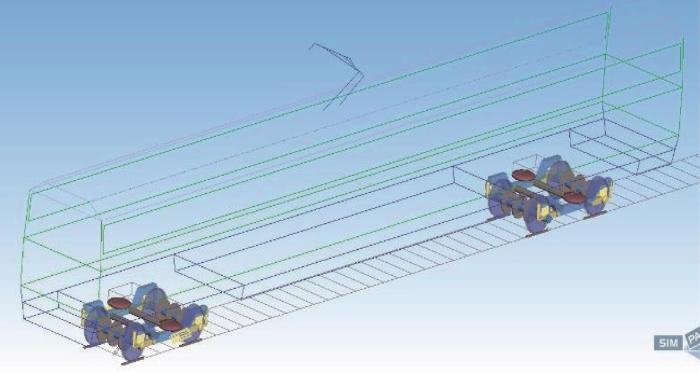

1.1 高速列车动力学模型

图1

1.2 模型稳定性检验

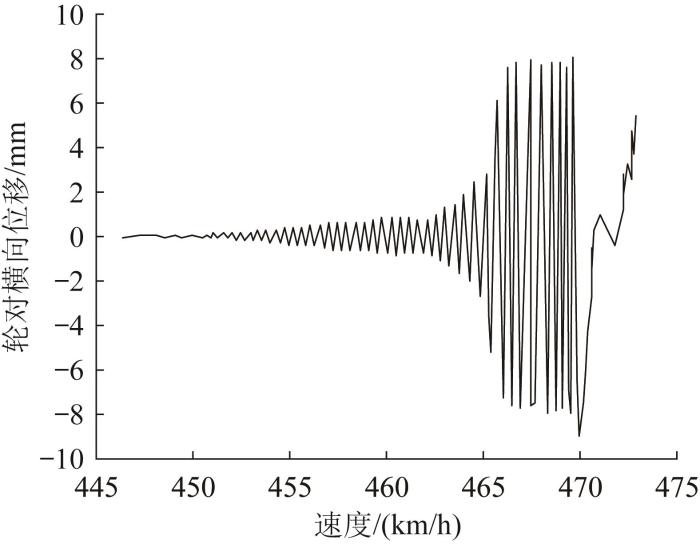

列车非线性临界速度是验证模型准确性的重要指标。由于在实际运行线路上很难测得列车的临界速度,需要通过仿真计算列车的非线性临界速度来验模型准确性。本研究通过减速法求解列车非线性临界速度。在列车运行方向上施加阻力使其作匀减速运动,并设置一段长为100 m的轨道不平顺作为起始激励,模型初始速度设置为475 km/h。车轮非线性临界速度计算结果如图2所示。当运行速度超过448 km/h后,轮对横向位移大于0.05 mm;轮对横移量小于0.10 mm时,则模型收敛。由图可知该模型非线性临界速度在448 km/h左右,满足仿真要求。

图2

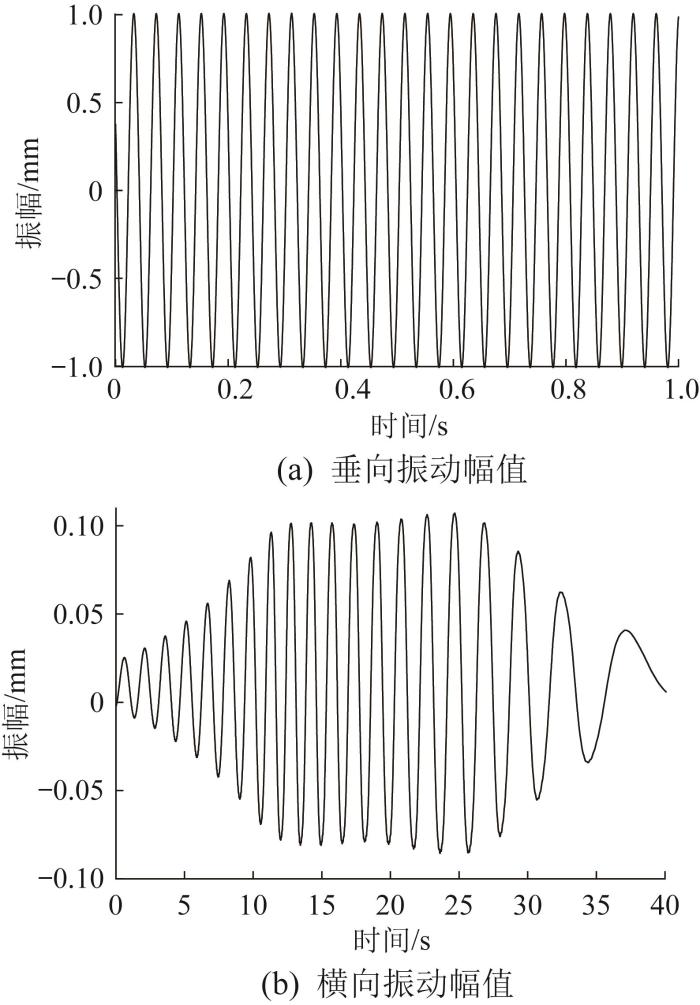

1.3 制动盘动力学仿真

对高速列车动力学模型设置相应的仿真工况。以波幅为0.05 mm、波长为200 mm的钢轨波磨作为轨道不平顺激励[16];选取车辆制动初速度为180 km/h,假设车辆匀减速制动,制动加速度为1.22 m/s2,制动时长为41 s,仿真分析制动盘在紧急制动过程中垂向和横向振动幅值随时间的变化规律。

图3

图3

制动盘振动幅值随时间的变化曲线

Fig.3

Variation curve of brake disc vibration amplitude with time

2 制动盘热-机耦合模型的建立

2.1 热传导方程及边界条件

基于传热学理论,将制动盘温度场仿真分析视作无内热源的三维温度场求解问题。其热传导方程如下:

式中:T为温度,K;c为比热容,J/(kg·K);ρ为密度,kg/m3;t为时间,s;

在列车制动过程中,制动盘与闸片相互摩擦使得两者的表面温度快速上升,并通过热传导、对流换热以及辐射散热来实现热量的传递。为了保证计算的准确性,确定初始条件及边界条件如下[17]。

1)第1类边界条件:

式中:

2)第2类边界条件:

式中:q为边界热流密度,W/m2;k为导热系数,W/(m·K)。

3)第3类边界条件:

式中:h为对流传热系数,W/(m2·K);Tf为环境温度,K。

4)初始条件:

式中:

2.2 热载荷分析计算

在列车制动过程中,制动盘与闸片之间是通过自身热传导与空气进行对流换热和辐射散热来实现热量传递的。辐射散热量比对流换热释放的热量少,产生的热应力有限,因此可以忽略辐射散热,进行简化计算[18]。

2.2.1 热流密度

热流密度是制动盘温度场分析的热载荷之一,其主要加载在制动盘与闸片之间的摩擦界面上。为了便于计算,假设列车作匀减速制动,动能转化为热能的过程中无能量损耗,则在制动过程中摩擦生成的热量为[19]:

式中:Q为摩擦生热量;M为车轴重量,kg;v0、v1分别为制动初速度和末速度,m/s。

在实际制动过程中,由于外部因素的干扰,只有一部分动能可以转换为热能而被制动盘吸收。根据能量折算法,假设制动盘热量吸收率

式中:n为每根轴上的摩擦面数;a为制动减速度,m/s2;A为单个摩擦面的面积,m2。

2.2.2 对流换热系数

对流换热系数与流体的物性、流速及物体的几何结构等因素有关[21],被用来评估对流换热系数与流体之间对流换热的强弱。基于传热学理论,盘面对流换热系数α为:

式中:u为空气流速,m/s;L为壁面长度,m;

1)制动盘面空气流速的计算。

制动盘的运动由自身转动与车轮平动构成,因此盘面任意一点的空气流速

式中:ω为制动盘旋转角速度,rad/s;r为旋转半径,mm。

2)散热筋处空气流速的计算。

由于散热筋板处的结构较为复杂,其周围的空气流速难以准确计算,故取该位置处的空气流速近似于列车的运行速度。

2.3 制动盘模型建立及网格划分

表1 制动盘及闸片的结构参数 (mm)

Table 1

| 摩擦副 | 外半径 | 内半径 | 厚度 |

|---|---|---|---|

| 制动盘 | 320 | 165 | 22 |

| 闸片 | 317 | 181 | 20 |

表2 制动盘材料参数

Table 2

| 参数名称 | 制动盘 | 闸片 |

|---|---|---|

| 杨氏模量/ | ||

| 泊松比 | 0.285 | 0.300 |

| 热传导系数/ | 61 | 74 |

| 热膨胀系数/ | ||

| 比热/ | 745 | 436 |

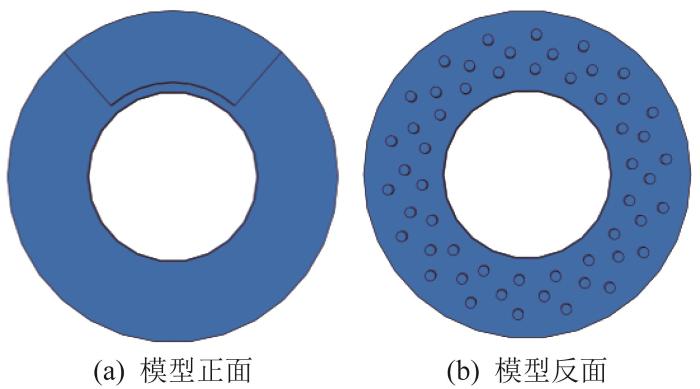

由于高速列车制动盘模型两侧呈轴对称分布,为了减少计算时间,将模型作简化处理,选取制动盘模型的一半来模拟分析,以提高有限元仿真效率。简化后的三维模型结构如图4所示。

图4

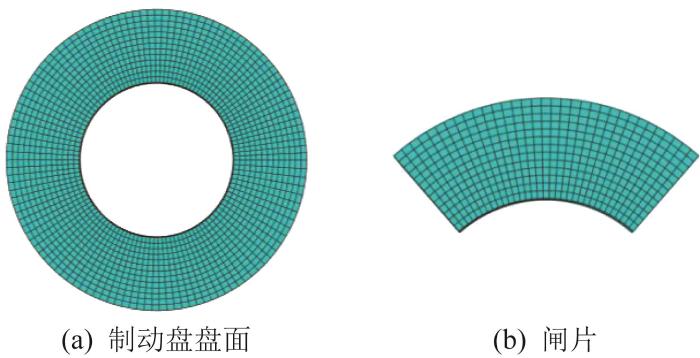

将制动盘三维模型导入ABAQUS有限元仿真软件,对制动盘和闸片分别赋予材料属性,采用中性轴算法进行网格划分,网格单元类型为C3D8R。为了更好地呈现划分的模型单元,分别对制动盘和闸片划分网格,如图5所示。

图5

3 制动盘温度场仿真分析

3.1 仿真假设条件

在列车制动过程中,制动盘温度场分布受多种因素的影响,这是一个复杂的多物理场耦合过程。对速度为180 km/h的高速列车进行紧急制动,研究在紧急制动工况下,轮轨激励对高速列车制动盘温度场分布的影响。为了提高计算效率,减少仿真时间,对模型热分析过程作如下假设:

1)初始环境温度设定为20 ℃;

2)在制动过程中,忽略制动盘辐射散热;

3)闸片与盘面之间的接触为弹性接触;

4)制动盘材料属性不随温度发生改变;

5)在制动过程中,制动压力保持恒定且均匀分布在闸片表面。

3.2 温度场仿真分析

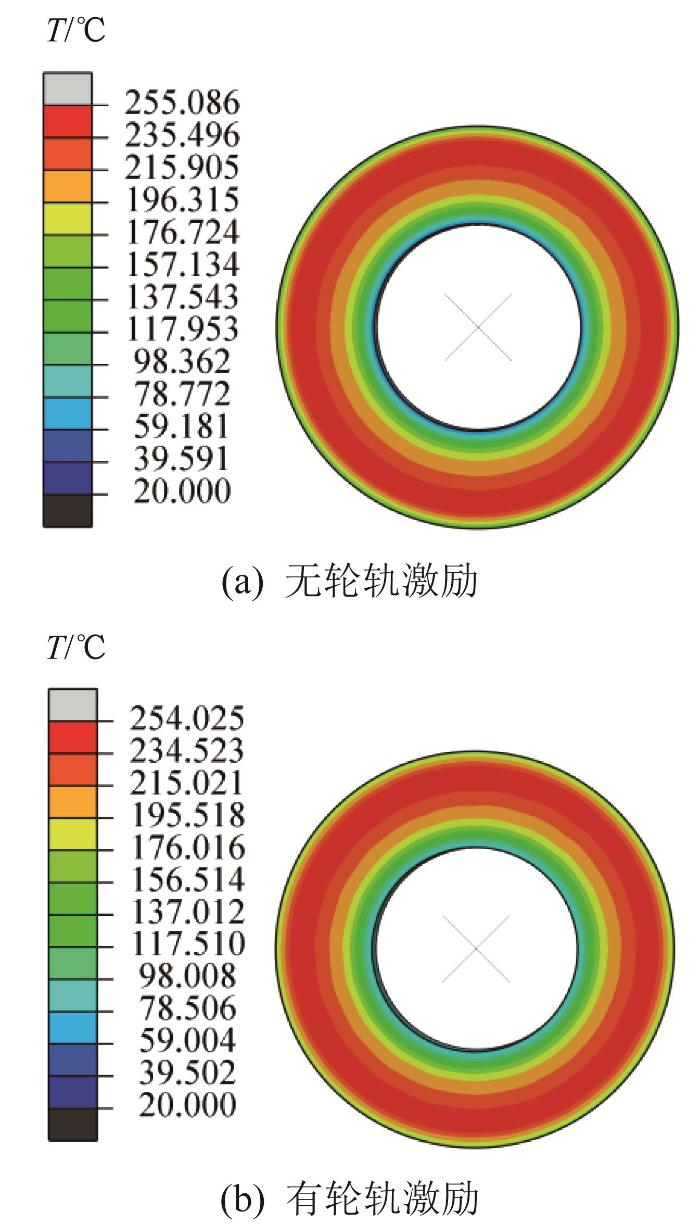

列车初速度为180 km/h,在紧急制动工况下,假设车辆均匀减速制动,制动减速度为1.22 m/s2,制动时长为41 s[22],仿真分析列车制动过程中制动盘表面温度场的分布情况。在设置初始环境温度为20 ℃、制动压力为21 kN以及相应的边界条件下,对比分析有、无轮轨激励对高速列车制动盘温度场分布及变化规律的影响。制动盘表面温度场分布云图如图6所示。由图6可知,无轮轨激励作用时制动盘表面最高温度为255.08 ℃,而有轮轨激励作用时制动盘表面最高温度为254.02 ℃,后者比前者下降了1.06 ℃。在制动过程中闸片与制动盘之间是弹性接触的,轮轨激励作用产生的振幅会使制动盘与闸片之间产生微小的位移,导致闸片与盘面之间的接触摩擦不充分,从而降低了盘面摩擦产生的最高温度,但是温度变化较小,说明轮轨激励对制动盘整体温度场分布影响不大。

图6

图6

制动盘表面温度场的分布云图

Fig.6

Cloud map of temperature distribution on surface of brake discs

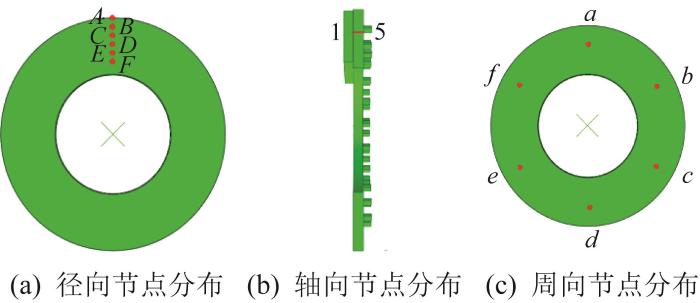

为了进一步研究有、无轮轨激励对高速列车制动盘表面及其内部温度分布的影响,分别选取制动盘径向、轴向和周向这3个方向上的节点作为研究对象,分析各方向上节点温度随时间的变化规律。各向节点分布如图7所示。

图7

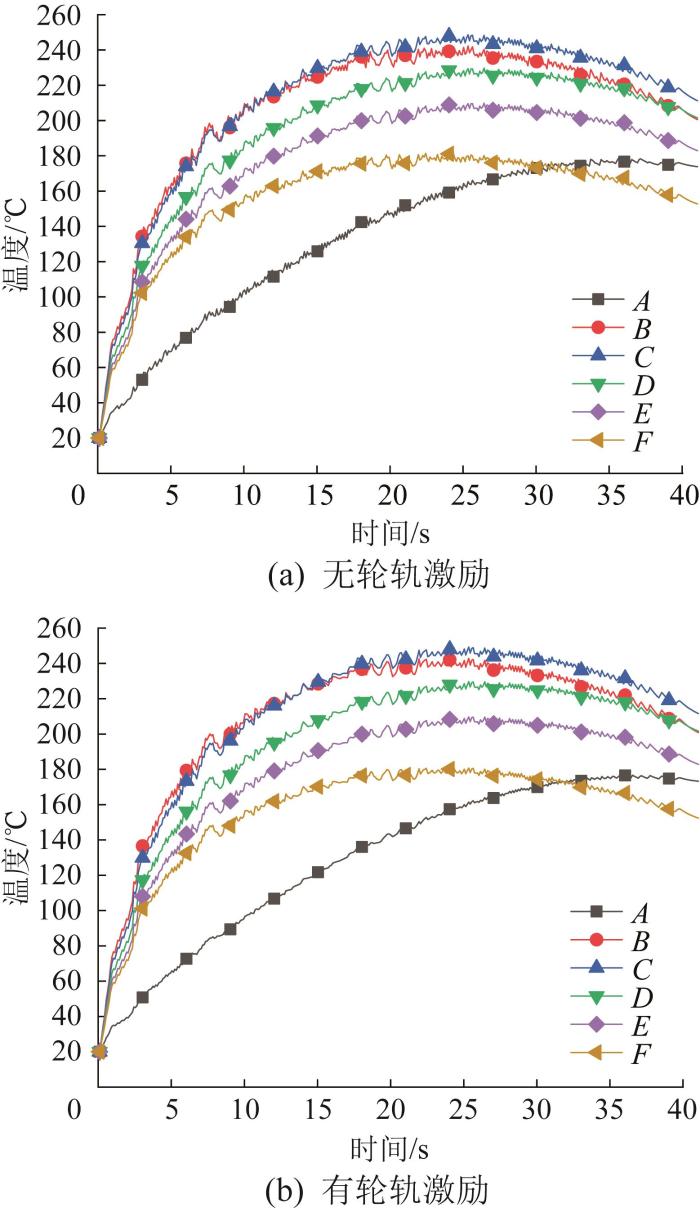

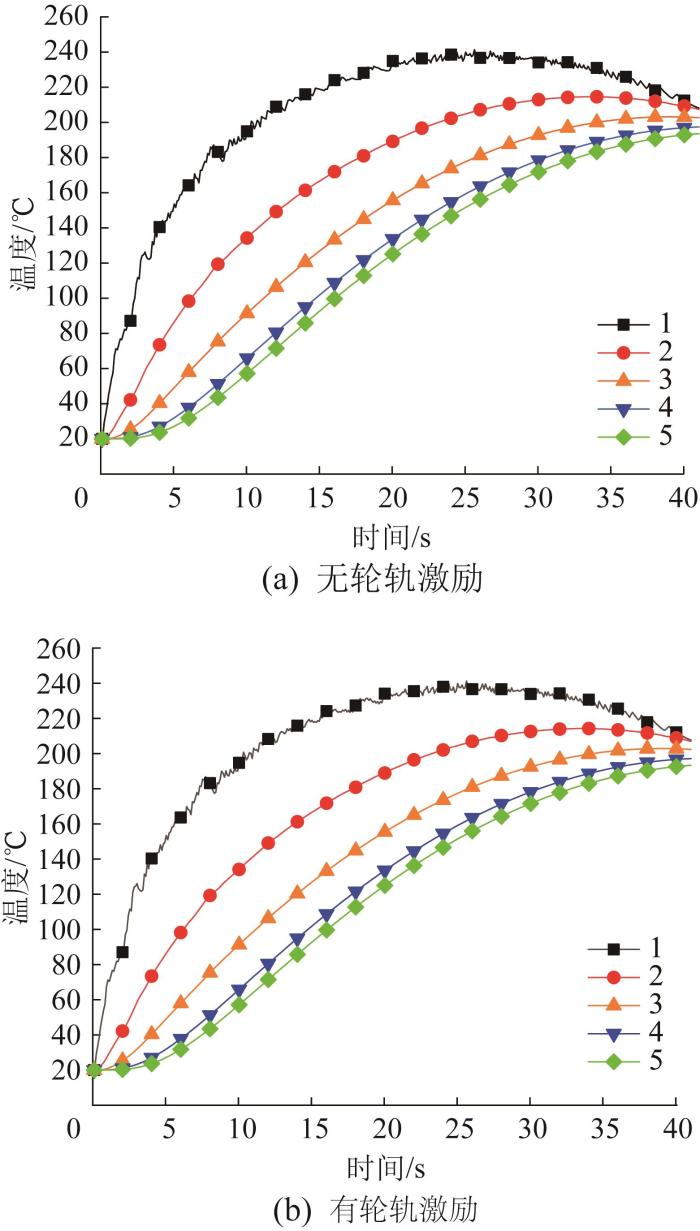

3.2.1 制动盘径向节点温度分布

在紧急制动工况下,高速列车制动盘径向各节点温度随时间的变化曲线如图8所示。由图可知,无论有、无轮轨激励作用,在制动过程中各节点温度曲线的变化趋势相似,整体呈现为先快速上升后缓慢下降,TC >TB >TD >TE >TF >TA。从理论上分析,制动半径越大,相对运动速度越高,产生的热量就越多。列车制动是一个复杂的热-机耦合过程。由于节点A处于盘面边缘位置,接触压力较小,与空气间的对流散热较强,则温度较低。在无轮轨激励作用下,节点C在25.34 s达到最高温度249.27 ℃,节点A在36.54 s达到最高温度176.63 ℃。在有轮轨激励作用下,节点C在24.34 s达到最高温度248.62 ℃,节点A在35.64 s达到最高温度178.67 ℃。轮轨激励作用使各节点到达温度最高点所需的时间缩短,且使摩擦中心处节点的温度降低。在制动过程中,远离摩擦中心的节点温度有所上升,轮轨激励作用产生的振幅会使得制动盘与闸片之间产生微小的位移,从而使得制动盘表面节点温度快速累积,达到温度最高点所需的时间相对较少。由于接触摩擦不充分,摩擦中心处节点温度降低;边缘位置处的节点由于接触摩擦面积增大,温度上升,温度变化较小,对制动盘整体温度分布影响不大。

图8

图8

制动盘径向节点温度随时间的变化曲线

Fig.8

Variation curve of radial node temperature of brake disc with time

3.2.2 制动盘轴向节点温度分布

在紧急制动工况下,高速列车制动盘轴向节点温度随时间的变化曲线如图9所示。由热传导理论可知,制动盘接触摩擦区域的高温会通过热传导的方式向低温区域传递,因此制动盘厚度方向上必然存在着温度梯度。由图9(a)可知,在无轮轨激励作用时,节点1在25.64 s达到最高温度241.27 ℃,节点2在33.84 s达到最高温度214.61 ℃,节点3在39.04 s达到最高温度203.16 ℃,节点4与节点5均在41 s时分别达到最高温度197.43、193.63 ℃。与无轮轨激励作用相比,在轮轨激励作用下,节点1在25.34 s达到最高温度241.21 ℃,节点2在33.54 s达到最高温度214.26 ℃,节点3在38.94 s达到最高温度202.85 ℃,节点4与节点5在41.00 s分别达到最高温度197.12、193.33℃;除节点4、节点5在同一时刻达到最高温度外,其余节点达到最高温度的时间缩短,且各节点温度降低。在制动过程中,轮轨激励作用产生的振幅会使得制动盘与闸片之间产生微小的位移,导致盘面节点温度快速累积,达到最高温度所需的时间缩短。由于接触摩擦不充分,盘面节点的最高温度降低,当热量沿轴向传递时,轴向各节点温度依次下降,温度变化量较小,对制动盘整体温度分布影响不大。

图9

图9

制动盘轴向节点温度随时间的变化曲线

Fig.9

Variation curve of brake disc axial nodal temperature with time

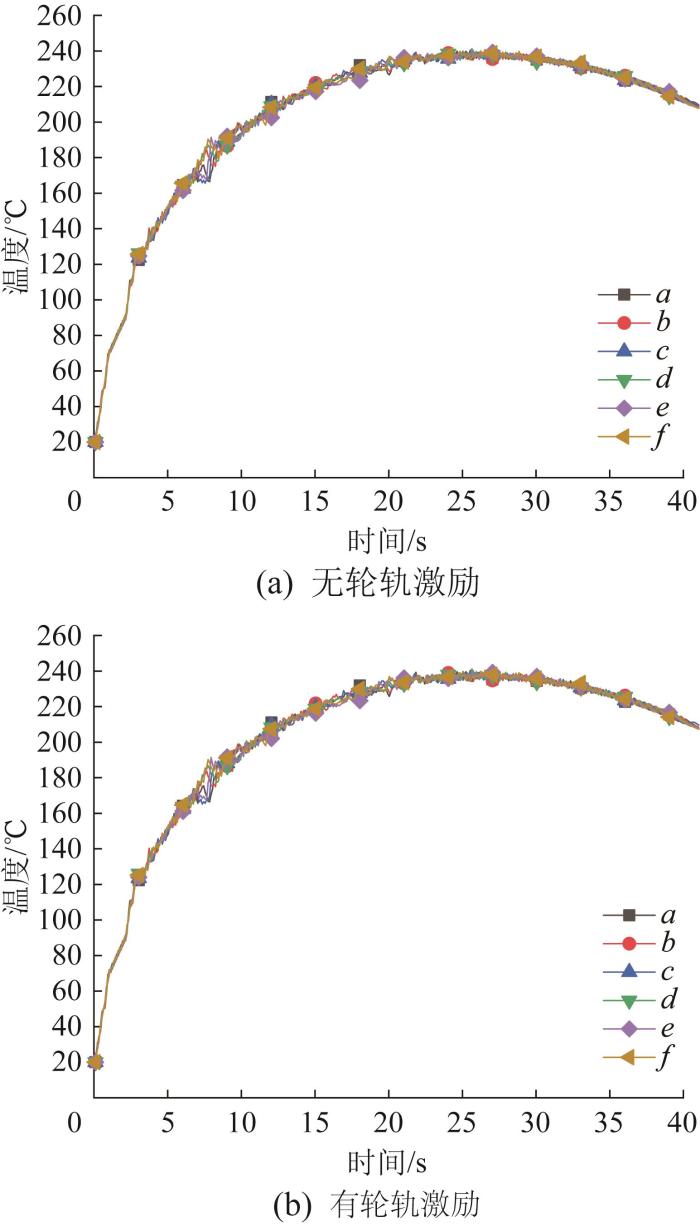

3.2.3 制动盘周向节点温度分布

在紧急制动工况下,高速列车制动盘周向各节点温度随时间变化曲线如图10所示。由图10可知,周向的各节点温度曲线的变化趋势相近,整体呈现为先快速上升后平缓下降,各节点之间的温度差较小。在无轮轨激励作用下,节点a、f分别在25.54、26.54 s达到最高温度,最高温度分别为240.49、240.78 ℃,两点之间的温度梯度较小;在轮轨激励作用下,节点a、f在与无激励时的同一时刻达到最高温度,最高温度分别为240.41、240.55 ℃。轮轨激励作用对周向各节点达到最高温度所需的时间无影响,但是各节点对应的最高温度降低,这是因为在制动过程中轮轨激励作用产生的振幅会使得制动盘与闸片之间产生微小的位移,导致周向各节点接触摩擦不充分,从而降低了节点的最高温度。

图10

图10

制动盘周向节点温度随时间的变化曲线

Fig.10

Variation curve of brake disc circumferential node temperature with time

4 闸片表面磨损仿真分析

在热-机耦合有限元模型的基础上,根据Archard线性磨损理论[23],建立磨损计算模型,可表示为:

式中:

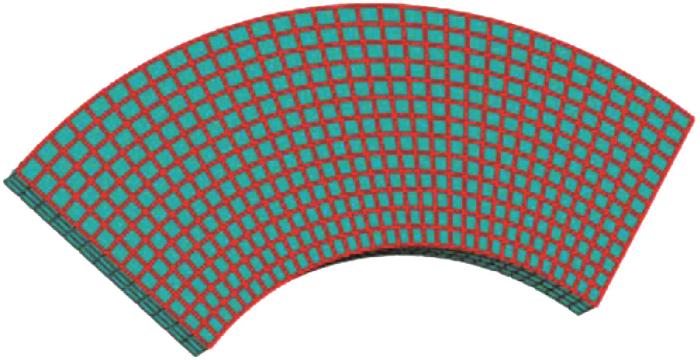

对划分好网格的闸片创建集。将闸片接触摩擦区域的节点设置为点集,并将该点集上的那一层单元框选,设置为单元集,最后对闸片进行ALE(arbitrary Lagrangian-Eulerian,任意拉格朗日-欧拉法)网格自适应处理。闸片摩擦接触区域即为网格自适应域,如图11所示。闸片表面磨损深度的计算是基于自适应网格模型,结合Umeshmotion子程序来实现的。在创建作业的过程中加入磨损子程序,实现闸片表面磨损深度的计算,对比分析有、无轮轨激励对闸片表面磨损的影响,为预测闸片使用寿命提供理论依据。

图11

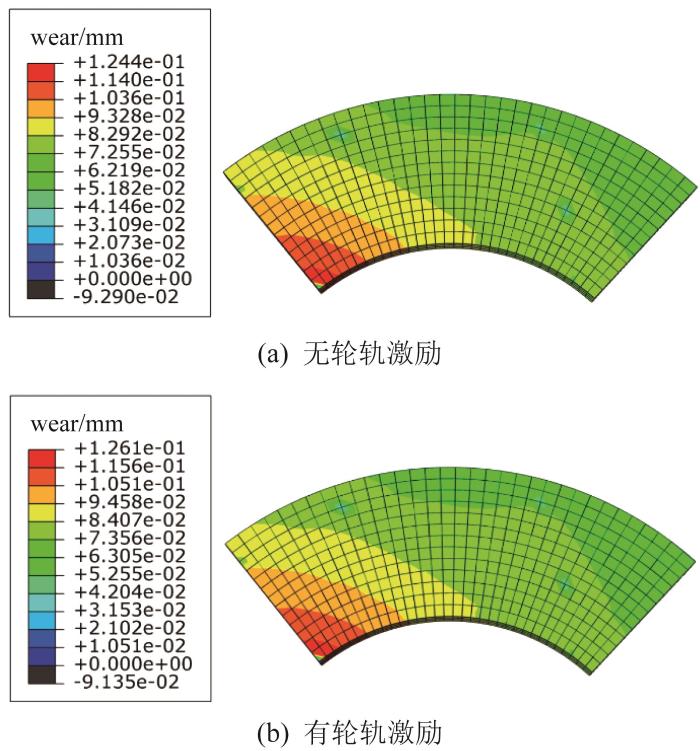

仿真时,设置制动初速度、载荷及边界条件等与之前模型保持一致,对比分析列车制动过程中有、无轮轨激励对闸片表面磨损的影响。闸片表面磨损分布云图如图12所示。由图可知,在压力的作用下闸片与制动盘表与无轮轨激励作用相比,轮轨激励后闸片表面磨损深度最大值增大了1.70

图12

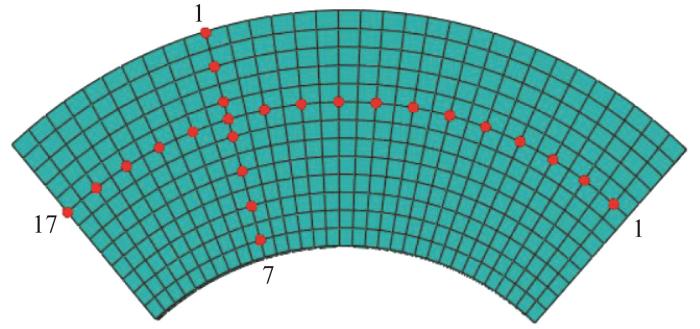

为了更好地研究闸片表面不同节点磨损的分布规律,分别选取闸片径向及周向的不同节点,对各节点的磨损深度进行分析。将径向节点从上到下依次编号为1~7,周向节点从右向左依次编号为1~17,如图13所示。

图13

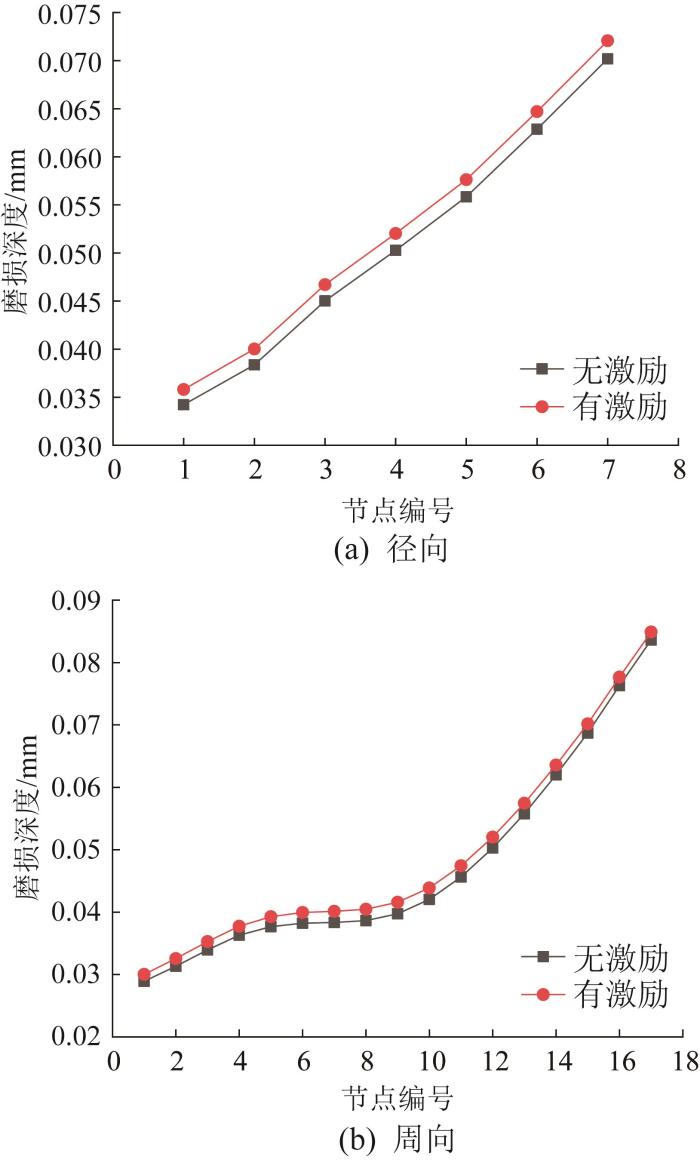

图14

图14

制动结束后闸片表面各节点的磨损深度

Fig.14

Wear depth of each node on surface of brake pad after braking is completed

由图14(b)可知,闸片周向节点磨损深度从右到左呈现先增大后趋于平缓再逐渐增大的态势。在制动过程中,远离摩擦区域节点的磨损深度较小,近摩擦区域及摩擦中心处的节点磨损深度较大,远离摩擦区域节点的磨损深度较小,因此,节点1的磨损深度最小,节点17的磨损深度最大。与无轮轨激励作用相比,在轮轨激励作用下,闸片周向节点平均磨损深度增加了1.50

5 结 论

1)高速列车紧急制动过程中,在轮轨激励作用下,制动盘垂向振动幅值为-1.0~1.0 mm,随着时间的推移,其整体变化趋势基本保持一致;横向振动幅值为-0.1~0.1 mm,随着时间的推移,幅值先快速增大,再趋于平缓,最后缓慢减小。

2)与无轮轨激励作用相比,轮轨激励作用产生的振幅会使制动盘与闸片之间产生微小的位移。在对流换热作用下,不同方向上的节点温度均有所降低,温度变化较小,说明轮轨激励对制动盘整体温度场分布影响不大;周向各节点在同一时刻达到最高温度,且径向和轴向各节点达到最高温度的时间缩短。

3)在轮轨激励作用下,由于载荷及其他外部因素的影响,闸片径向和周向各节点的磨损深度增大,加剧了闸片表面的磨损,从而减少了闸片的使用寿命。

参考文献

高速列车制动盘温度场的建模及分析

[J].

Modeling and analysis of temperature field of high-speed train brake disc

[J].

高速列车制动盘瞬态温度场分析

[J].

Simulation analysis on brake disc temperature field for a high-speed train

[J].DOI:10.3969/j.issn.1009-0134.2018.03.035 [本文引用: 1]

不同仿生散热筋的高速动车组制动盘温度场分析

[J].

Analysis of the transient temperature field of high-speed EMU brake disks with different bionic heat radiation ribs

[J].

基于微元法的高速制动盘瞬态温度场仿真分析

[J].

Transient temperature field simulation analysis of highspeed brake disc based on infinitesimal element method

[J].DOI:10.3969/j.issn.1009-0134.2020.03.018 [本文引用: 1]

Thermomechanical modeling of disc brake contact phenomena

[J].

Temperature in the railway disc brake at a repetitive short-term mode of braking

[J].

Effect of convective cooling on temperature and thermal stresses in disk during repeated intermittent braking

[J].

Analysis and optimization of thermal performance of brake disc of ultra-deep mine hoist

[J].

盘式制动器热—应力—磨损耦合行为的数值模拟

[J].

Numerical simulation on the coupling behavior between thermal load contact stress and wear in a disc brake

[J].

列车制动用Cu基粉末闸片材料摩擦磨损性能分析

[J].

Analysis of friction and wear properties of copper-based powder brake linings of train braking

[J].

Microstructure and wear mechanisms investigation on the brake pad

[J].

High temperature wear performance of laser cladding Co06 coating on high-speed train brake disc

[J].

Magnetic brakes material characterization under accelerated testing conditions

[J].

Simulation and sensitivity analysis of wear on the automotive brake pad

[J].

高速列车动力学性能研究进展

[J].

Research progress on dynamics performance of high-speed train

[J].DOI:10.19818/j.cnki.1671-1637.2021.03.004 [本文引用: 1]

钢轨波磨研究进展

[J].

Research progress on rail corrugation

[J].

CRH2型动车组用制动闸片瞬态温度场仿真分析

[J].

Simulation analysis of transient temperature field of brake pads for CRH2 EMU

[J].DOI:10.3969/j.issn.2095-2953.2016.03.006 [本文引用: 1]

高速动车组盘式制动装置制动盘温度场仿真分析与研究

[J].

Simulation on brake disc temperature field of disc brake device for high-speed EMU

[J].

基于相变储热原理的高速列车制动盘散热研究

[J].

Research on new structure of high-speed train brake disc based on phase change heat storage principle

[J].DOI:10.3901/jme.2022.06.202 [本文引用: 1]

考虑接触热阻的高速列车制动盘热机耦合行为分析

[J].

Analysis of thermal-mechanical coupling behavior of brake disc of high-speed trains considering thermal contact resistance

[J].DOI:10.3901/jme.2021.22.296 [本文引用: 1]

高速列车盘式制动器散热筋结构散热研究

[J].

Research on heat dissipation effect of radiator structure of disc brake for high-speed train

[J].

CRH3型动车组牵引制动模式曲线的算法研究

[J].

On algorithm of traction and braking mode curve for CRH3 multiple unit

[J].

Contact and rubbing of flat surfaces

[J].