截止到2019年,国际热核聚变实验堆(International Thermonuclear Experimental Reactor, ITER)大约已完成总工作量的67%,并计划在2025年实现等离子体的首次生产[1]。偏滤器作为聚变装置的重要部件,在服役过程中承受着聚变反应产生的高能杂质粒子和巨大热量的冲击[2]。苛刻的服役条件推动偏滤器的材料制备和结构设计向耐等离子体冲击、高效传热方向不断发展。作为偏滤器的重要组成单元,W/Cu模块兼具W的高熔点、高抗热冲击性、低溅射产额和Cu的高导热性等性能[3],其能够在聚变条件下稳定运行且可承受较高的热流密度。然而,W和Cu材料的熔点和热膨胀系数的差异过大,在高热负荷下易产生明显的热应力,从而导致W/Cu模块界面失效。因此,如何有效地排放等离子体产生的高热量和降低W/Cu模块界面的热应力成为聚变堆偏滤器材料制备与结构设计的最大挑战。

目前,W、Cu材料的制备研究已取得较大的进展。但结构优化作为偏滤器W/Cu模块设计的重要手段,尤其是流道结构优化,仍受限于传统制造工艺,现阶段只能进行简单的形状优化,如通过改变流道截面形状[4-5]或在流道内部添加V形交错结构[6]来促进散热,导致W/Cu模块的散热能力无法得到充分发挥。为此,本文提出采用金属增材制造技术,基于其一体化设计与制造理念对W/Cu模块的流道结构进行优化设计,这将对高性能偏滤器的发展具有重要参考意义。金属增材制造技术[7]打破了传统制造中W/Cu模块先单独制造再通过焊接等工艺进行桥接的限制,既提高了结构的强度和稳定性,又突破了工件复杂程度的局限,可为流道结构优化提供实验基础[8]。

拓扑优化是一种通过改变材料的形状和布局来优化结构的方法[9],通过优化材料分布以去除冗余材料,使得结构在满足强度和刚度等要求的同时具备轻量化和高性能的特点。拓扑优化在流道结构优化方面[10-11]表现出巨大的潜力。Matsumori等[12]基于变密度法提出了一种恒定输入功率下热流耦合的拓扑优化方法,有效地提高了散热器的换热效率。Liu等[13]基于拓扑优化技术设计了一种新型的锂电池液冷板,使得锂电池在40 C条件下放电时的换热效率提高了40%,并实现了轻量化(减重80%)。Zou等[14-15]利用简化的对流换热模型对流道内的流体特性进行了模拟,极大地降低了拓扑优化的成本和计算难度。Li等[16-19]对基于不同优化模型的层流拓扑优化进行了研究,尽管选取的优化模型不同,但拓扑优化后液冷板的换热性能显著加强。

综上所述,结合金属增材制造技术和拓扑优化可实现偏滤器中W/Cu模块流道结构的最优设计,从而提高偏滤器的传热性能。基于此,笔者立足于金属增材制造技术的高设计自由度等特点,以平板型W/Cu模块为对象,对其流道结构进行拓扑优化。首先,采用变密度法和达西流模型,以换热量最大为设计目标,建立W/Cu模块流道结构的拓扑优化数学模型,以对流道分布进行优化设计,并基于拓扑优化结果进行几何重构。然后,通过有限元数值模拟对比分析高热流密度下优化前后W/Cu模块的温度分布、应力和应变等,以验证拓扑优化后W/Cu模块的传热性能,旨在为高传热性能偏滤器的制备提供理论与实验依据。

1 偏滤器W/Cu模块流道拓扑优化设计

1.1 流道拓扑优化模型的构建

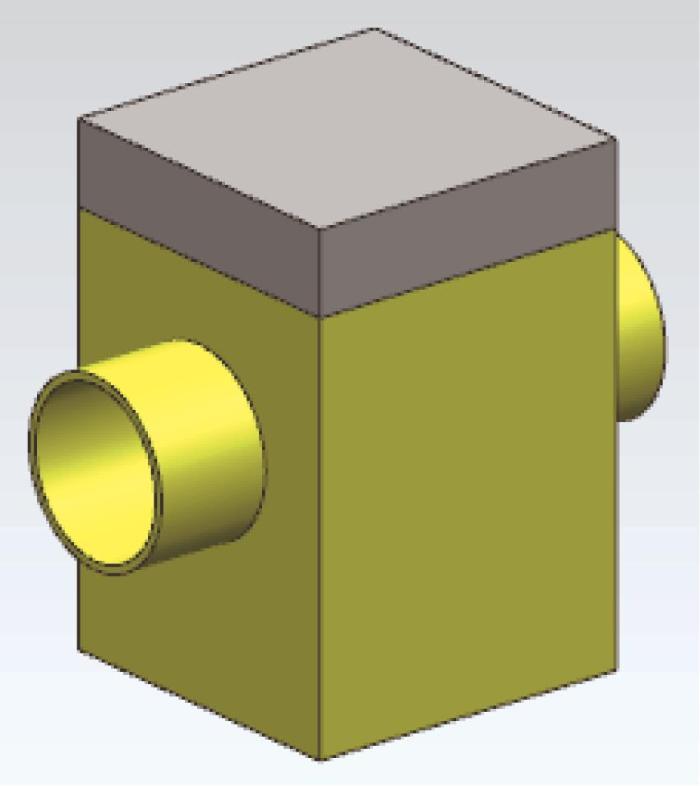

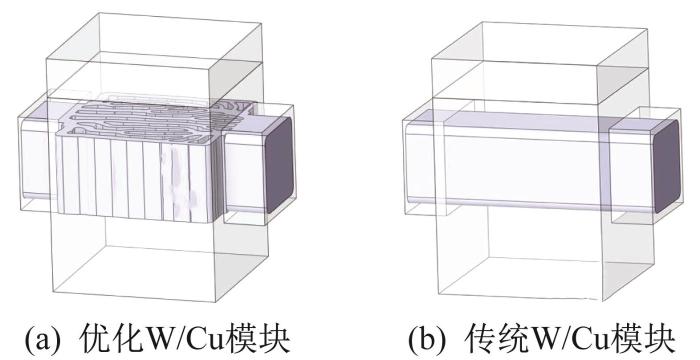

如图1所示,聚变堆偏滤器中平板型W/Cu模块的尺寸为20 mm×20 mm×30 mm,其底部材料为金属铜;流道中心距底部15 mm,流道内径为10 mm;顶部材料为金属钨,厚度为5 mm。

图1

图2

本文采用变密度法对W/Cu模块的流道结构进行拓扑优化:以换热量最大为目标函数,以流体体积不变为约束条件,并加入亥姆霍兹密度过滤和双曲正切投影[18],以避免棋盘格现象。鉴于偏滤器采用主动冷却模式,且冷却介质为水,则可视为不可压缩流体流动。由动量、质量和能量守恒方程,即纳维-斯托克斯方程可知:

式中:

为方便计算,对相关参数进行无量纲化处理并给出雷诺数的计算方程,具体如下:

式中:

将

式中:

为了降低W/Cu模块流道的热应力和实现换热量最大化,考虑到计算的便捷性,选择总生热量为优化的目标函数。构建W/Cu模块流道的拓扑优化数学模型,具体如下[18]:

式中:

本文取进水温度Tin=22 ℃[18],普朗特数

1.2 流道拓扑优化结果

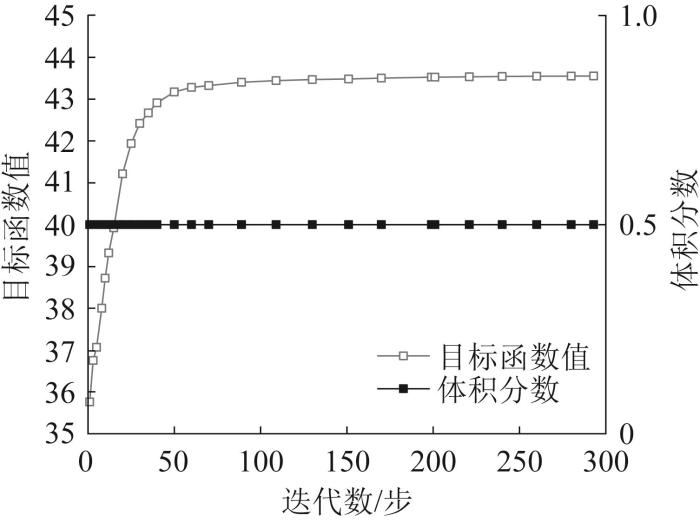

图3

图3

W/Cu模块流道目标函数值及体积分数的优化迭代曲线

Fig.3

Optimization iteration curve for objective function value and volume fraction of W/Cu module flow channel

图4

图4

W/Cu模块流道的拓扑优化过程

Fig.4

Topology optimization process of W/Cu module flow channel

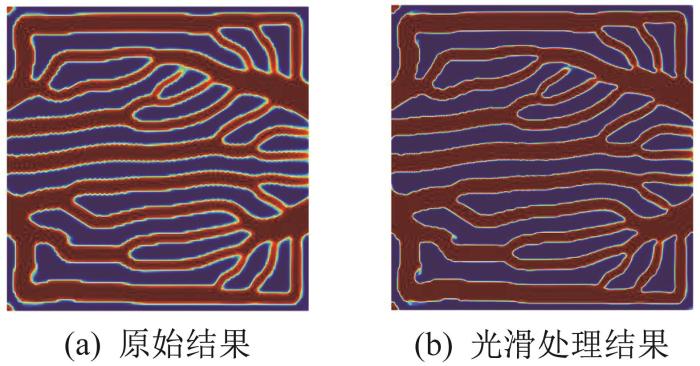

图5

图5

W/Cu模块流道拓扑优化结果光滑处理

Fig.5

Smooth processing of W/Cu module flow channel topology optimization results

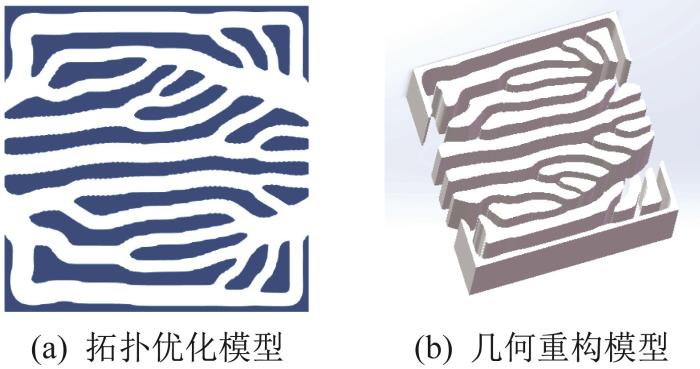

图6

图6

W/Cu模块流道拓扑优化模型几何重构

Fig.6

Geometric reconstruction of W/Cu module flow channel topology optimization model

2 偏滤器W/Cu模块传热仿真分析

图7

图7

拓扑优化前后的W/Cu模块三维物理模型

Fig.7

3D physical models of W/Cu module before and after topology optimization

表1 W、Cu材料的基本物性参数

Table 1

| 材料 | 温度/℃ | 杨氏模量/GPa | 正切模量/GPa | 热膨胀系数/ 10-6 (℃)-1 | 导热系数/ [W/(m·℃)] | 密度/(kg/m3) | 屈服强度/MPa | 比热容/ [J/(kg∙℃)] |

|---|---|---|---|---|---|---|---|---|

| W | 20 | 398 | 1.3 | 3.93 | 174 | 19 300 | 1360 | 129 |

| 500 | 390 | 1.0 | 4.21 | 133 | 19 180 | 854 | 144 | |

| 1 000 | 368 | 0.8 | 4.51 | 110 | 19 040 | 465 | 158 | |

| OFHC | 20 | 125 | 1.5 | 16.7 | 403 | 8 960 | 69 | 390 |

| 200 | 110 | 1.3 | 17.2 | 50 | ||||

| Cu | 400 | 100 | 0.9 | 17.8 | 379 | 8 933 | 45 |

2.1 稳态热分析

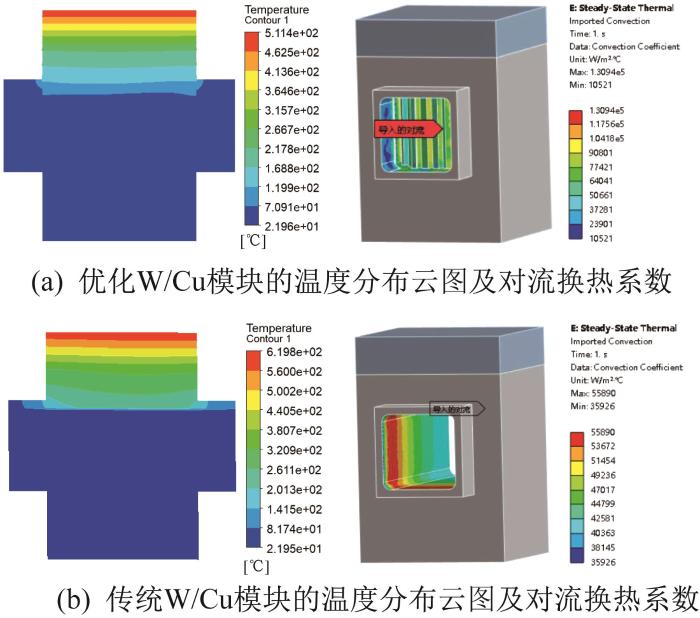

充分考虑冷却水与W/Cu模块流道的相互作用,通过CFX流固热耦合仿真得到2种W/Cu模块的温度分布情况和对流换热系数,结果如图8所示。由图8可以看出,2个W/Cu模块的初始温度均为22 ℃,传统W/Cu模块的最高温度为619.8 ℃,而优化W/Cu模块的最高温度为511.4 ℃,降低了108.4 ℃,且温度分布更加均匀。传统W/Cu模块因受到流道的限制,部分区域的热量无法被冷却水充分吸收,故最大对流换热系数仅为55 890 W/(m2·℃);而优化W/Cu模块因冷却水在流道内的流动时间增加,使得热量被冷却水充分吸收,部分区域的对流换热系数低于传统W/Cu模块,最小仅为10 521 W/(m2·℃)。但是,由于优化W/Cu模块流道分布均匀以及换热面积增大,其最大对流换热系数可达130 940 W/(m2·℃)。结果表明,拓扑优化技术可以有效提升W/Cu模块的换热能力,使其具有更高的热传递效率。

图8

图8

W/Cu模块的温度分布云图及对流换热系数

Fig.8

Temperature distribution cloud map and convective heat transfer coefficient of W/Cu module

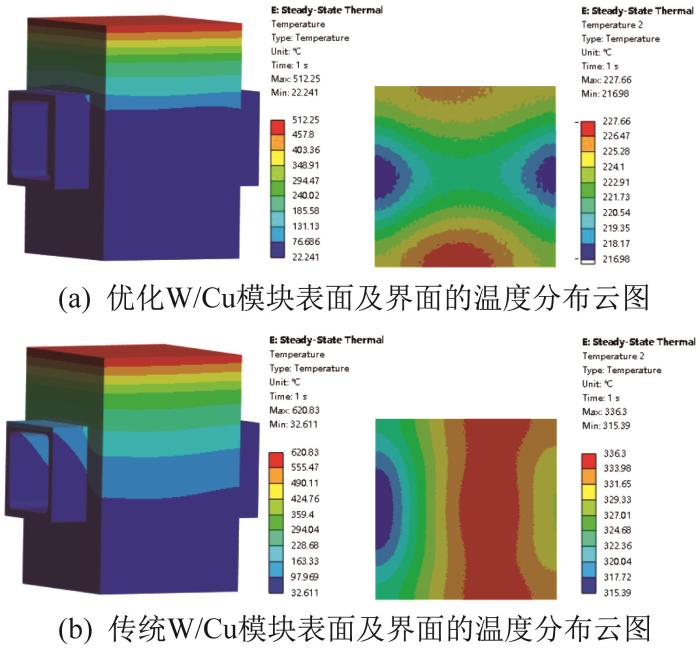

将上述仿真结果导入稳态热模块,对W/Cu模块进行稳态热仿真分析,结果如图9所示。由图9可知,在稳态热流密度为10 MW/m2的条件下,传统W/Cu模块的最低温度区域主要集中在流道下方位置,最低温度为32.6 ℃;最高温度分布在W表面上,为620.8 ℃。优化W/Cu模块的最低温度近乎等于进水温度,大约为22.2 ℃;最高温度比传统W/Cu模块约降低了108.5 ℃,仅为512.3 ℃,表现出良好的换热能力。由于W、Cu材料的热膨胀系数差异较大,W/Cu模块界面处的温度分布尤为重要,其严重影响偏滤器的工作稳定性。由图9可知,与传统W/Cu模块相比,优化W/Cu模块界面处的最高温度从336.3 ℃下降至227.7 ℃,下降了108.6 ℃;界面温度差从20.9 ℃下降至10.7 ℃,温度分布更加均匀,有效地提高了W/Cu模块界面的连接可靠性。此外,优化W/Cu模块界面处的温度分布并非呈对称分布,这可能是因为流道结构在优化过程中趋于随机均匀分布,使得流道两侧的温度分布略微有所差异。综上,在10 MW/m2稳态热流密度下,优化W/Cu模块具有更好的换热性能,进一步证明了拓扑优化后的流道结构对提升W/Cu模块的换热能力有显著效果。

图9

图9

10 MW/m2稳态热流密度下W/Cu模块的温度分布云图

Fig.9

Temperature distribution cloud maps of W/Cu module under steady-state heat flux density of 10 MW/m2

2.2 结构分析

在对结构进行应力、应变分析时,应综合考虑机械载荷和热载荷对结构的影响。将由稳态热分析得到的温度分布作为载荷施加到W/Cu模块上并进行结构分析。通过计算得到10 MW/m2稳态热流密度下2种W/Cu模块的热应力、总变形和弹性应变,如表2所示。

表2 10 MW/m2 稳态热流密度下W/Cu模块的结构分析结果

Table 2

| 模块 | 热应力/MPa | 总变形/μm | 弹性应变/% |

|---|---|---|---|

| 优化W/Cu模块 | 846.8 | 33.1 | 0.49 |

| 传统W/Cu模块 | 1 325.5 | 73.9 | 0.75 |

由表2可知,优化W/Cu模块不仅具有良好的换热能力,而且具有较高的结构稳定性。在10 MW/m2稳态热流密度下,优化W/Cu模块的总变形量为33.1 μm,比传统W/Cu模块减小了39.2 μm;弹性应变减小了0.26个百分点,仅为0.49 %;热应力降低了478.7 MPa,仅为846.8 MPa。由W、Cu材料的基本物性可知,当温度为600 ℃左右时W块无法承受超过1 300 MPa的热应力,一旦产生的热应力超过该值,很有可能会造成W/Cu模块结构损坏。而拓扑优化技术很好地解决了这个问题,使得W块所受的热应力降低至846.8 MPa,有效地保证了W/Cu模块的高温服役性能。

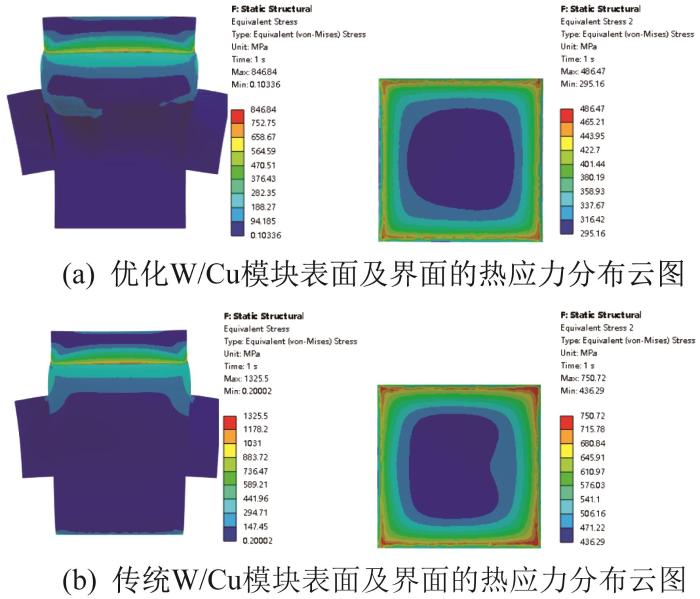

图10所示为10 MW/m2稳态热流密度下2种W/Cu模块的热应力分布云图。从热应力分布云图中可以看出,热应力主要集中在W/Cu模块界面附近,其余部位受热应力的影响很小。优化W/Cu模块界面处的最大热应力为486.5 MPa,比传统W/Cu模块降低了264.2 MPa,且界面处的热应力差也降低了123.1 MPa,仅为191.3 MPa,说明应力分布得到明显改善。此外,优化W/Cu模块界面处的最低热应力分布区域较传统W/Cu模块明显增大,流道边缘的应力集中明显减轻,表明优化W/Cu模块界面的稳定性得到有效提升。从整体上看,拓扑优化技术不仅可以使W/Cu模块流道内的热量分布得更加均匀,还能有效降低W/Cu模块所受的热应力,使得W/Cu模块的综合性能显著提升。

图10

图10

10 MW/m2稳态热流密度下W/Cu模块的热应力分布云图

Fig.10

Stress distribution cloud maps of W/Cu module under steady-state heat flux density of 10 MW/m2

值得注意的是,通过仿真得到的最大热应力出现在W/Cu模块界面附近,这是因为W、Cu材料的热膨胀系数差异较大,在高热流密度下,W/Cu模块界面因热变形程度不同而失配,这会严重影响W/Cu模块的结构稳定性,并可能会造成偏滤器失效。可行的设计思路是先利用已有的材料制备与改性经验,结合拓扑优化技术对偏滤器的W/Cu模块进行结构设计,再通过金属增材制造技术进行3D打印,从而有效改善W/Cu模块的高温服役性能。综上所述,结合先进的拓扑优化技术、材料性能优化方法与金属增材制造技术,有望制备传热性能良好的W/Cu模块,这对高性能偏滤器的发展具有重要意义。

3 结 论

本文基于金属增材制造技术的一体化设计和制造理念以及拓扑优化技术,对现有偏滤器中W/Cu模块的流道进行了优化,并采用大型商用仿真软件对拓扑优化后的W/Cu模块进行传热仿真验证,可得以下结论:

1)基于拓扑优化技术,以换热量最大为设计目标,通过对W/Cu模块流道的几何形状、尺寸和分布等进行优化,得到了流道分布均匀的W/Cu模块。

2)对W/Cu模块的拓扑优化结果进行几何重构并进行稳态热分析。结果表明,在10 MW/m2稳态热流密度下,优化W/Cu模块的最高温度较传统W/Cu模块约降低了108.5 ℃,且其温度分布更为均匀。

3)优化W/Cu模块不仅传热性能更佳,而且总变形、弹性应变和热应力大大降低,尤其是最高热应力降低了478.7 MPa,界面热应力降低了264.2 MPa,应力分布得到明显改善。结果表明,W/Cu模块经拓扑优化后可有效增强偏滤器的耐久性和稳定性。

参考文献

ITER assembly phase: progress toward first plasma

[J].

ITER divertor materials and manufacturing challenges

[J].

第一壁材料W/Cu界面设计与制备研究现状

[J].

Current status of design and manufacture on W/Cu interface of the first wall material

[J].DOI:10.3969/j.issn.0254-6086.2014.04.010 [本文引用: 1]

EAST偏滤器钨铜单体水冷模块参数优化

[J].

Parameters optimization for EAST divertor W/Cu water-cooling monoblocks

[J].DOI:10.3969/j.issn.0254-6086.2013.01.013 [本文引用: 1]

聚变堆偏滤器冷却通道结构优化分析

[J].

Optimization analysis for structure of cooling channel of fusion reactor divertor

[J].DOI:10.7538/yzk.2015.49.07.1273 [本文引用: 1]

Advanced multi-step brazing for fabrication of a divertor heat removal component

[J].

Powder-based laser hybrid additive manufacturing of metals: a review

[J].

Topology optimisation in structural steel design for additive manufacturing

[J].

A review of topology optimization for additive manufacturing: status and challenges

[J].

Additive manufacturing of products with functional fluid channels: a review

[J].

A review of topology optimisation for fluid-based problems

[J].

Topology optimization for fluid-thermal interaction problems under constant input power

[J].

A topology optimization design of three-dimensional cooling plate for the thermal homogeneity of lithium-ion batteries

[J].

Topology optimization for a water-cooled heat sink in micro-electronics based on Pareto frontier

[J].

A “poor man’s approach” to topology optimization of cooling channels based on a Darcy flow model

[J].

Experimental and numerical investigation of liquid-cooled heat sinks designed by topology optimization

[J].

液冷板散热流道的拓扑优化体积分数研究

[J].

Study on volume fraction for topology optimization of heat sink passages on liquid-cooled plate

[J].

液冷通道分布优化设计的仿真和试验研究

[J].

Experimental and numerical investigation of fluid cooling channel layout designed by topology optimization

[J].DOI:10.3901/jme.2019.10.198 [本文引用: 4]

不同目标函数的传热结构拓扑优化研究

[J].

Topology optimization of transfer structure for different objective functions

[J].

ITER偏滤器W/Cu单体模块热-结构模拟与分析

[J].

Thermo-mechanical simulation and analysis of W/Cu mono-block for ITER divertor

[J].DOI:10.3969/j.issn.0254-6086.2013.04.011 [本文引用: 1]