轴向柱塞泵具有承载能力强、调速范围大、变量响应快等优点,是液压系统的核心动力源。采用联合仿真技术分析泵内组件的受力、运动、变形等关键特性,可为柱塞泵的优化提供一定依据,进而显著加快新产品研发与优化的速度,降低样机试验成本。

针对联合仿真技术,国内外许多学者已进行了研究。如:德国亚琛工业大学流体动力驱动与控制研究所[1]开发了泵马达设计与分析工具,实现了对轴向柱塞泵流量脉动、摩擦副等的仿真分析;张斌等[2-3]基于ANSYS和ADAMS的二次开发技术,实现了柱塞泵刚柔耦合联合仿真,开发了轴向柱塞泵虚拟样机联合仿真平台,实现了对柱塞泵轴系组件的动力学仿真分析;何锐华[4]分别在ADAMS和AMESim软件中建立了浮杯式轴向柱塞泵的动力学模型和液压模型,对该柱塞泵的杯体运动特性、力矩传递特性、球形密封结构以及错位式配流结构进行了仿真研究;梁海健[5]研究了微小型泵的阀配流机理,基于AMESim搭建了柱塞泵液压系统模型,分析了配流阀滞后角的影响因素,仿真得到了微小型柱塞泵配流阀的关闭滞后角,完成了主轴斜盘配流槽的设计;权凌霄等[6]以斜轴式轴向柱塞泵为研究对象,建立其变量机构数学模型,利用Solidworks和ADAMS软件建立了变量机构的动力学模型,利用AMESim仿真平台建立了变量机构的液压控制系统模型,并通过数据调用创建了动力学及液压控制多学科协同仿真平台。上述研究重点采用联合仿真技术对柱塞泵的动力学特性、压力-流量特性等进行分析,并通过实验对仿真结果的准确性进行验证。

将联合仿真技术应用于柱塞泵关键结构的优化设计,可以显著提升柱塞泵的优化效率。梁德栋等[7]通过分析压力冲击和流量脉动对错配角的影响,采用多目标遗传算法对三角槽结构进行了优化;杨馥霖[8]基于ADAMS对轴向柱塞泵的多体动力学以及刚柔耦合进行仿真,分析了刚性体回程盘的转速波动、受力情况以及柔性体回程盘的应力分布,根据碰撞理论分析了柱塞泵转速、斜盘摆角以及回程盘质量对碰撞的影响,并对回程盘与滑靴颈部的碰撞冲击进行了优化;柱塞泵制造商如德国Rexroth公司,美国Eaton、Parker公司和林德液压(中国)有限公司等[9-10],都将联合仿真技术应用于新产品研发环节,进一步缩短了柱塞泵的研制周期,提升了产品性能。

然而,目前的联合仿真技术在建模与计算环节的离散性较高。在优化计算时,须不断进行重复建模,导致优化效率较低。通过搭建数据接口,实现优化模型的闭环迭代控制和实体模型的自动重建,将优化设计转变为流程化,则可以显著提升优化效率。

传统的柱塞泵结构优化采用建模—仿真计算—优化结果分析—建模迭代的技术路线,在优化过程中须不断地进行重复建模和仿真计算与分析,优化效率很低。为了解决上述问题,作者提出了一种基于FMI(functional mock-up interface,功能模型接口)的轴向柱塞泵分布式联合仿真与动态优化技术,实现了阻尼槽结构的多目标参数优化以及优化流程的管理。首先,对柱塞泵轴系进行运动学、动力学分析,建立柱塞泵轴系的运动模型和受力模型,以此来确定轴系组件的约束关系;其次,搭建柱塞泵联合仿真模型,研究柱塞泵组件的运动、受力和柱塞弹性变形特性;然后,基于云端服务器搭建柱塞泵分布式联合仿真模型,通过FMI技术实现各个仿真软件的异构调度;最后,基于云平台架构,开发柱塞泵阻尼槽优化计算模板,实现对阻尼槽最优结构参数的求解及其模型自动创建。

1 柱塞泵轴系力传递与运动机理分析

轴向柱塞泵的心脏部件由配流盘、缸体、柱塞、滑靴、斜盘组件及变量机构组成。斜盘组件包括斜盘和回程盘,以保证滑靴-柱塞组件在吸油过程中不脱离斜盘表面。排油时,柱塞向端盖方向运动,此时斜盘受到滑靴-柱塞组件的推力作用;吸油时,低压区油液无法提供足够的支撑力,滑靴-柱塞组件在回程盘的作用下紧压在斜盘上[11]。

主轴传递驱动扭矩,并通过花键结构带动缸体旋转,然后再带动滑靴-柱塞组件绕主轴作旋转运动(当斜盘为零摆角时,柱塞在缸体内无往复运动;当斜盘摆角不为零时,柱塞在缸体孔内作往复运动)。

当斜盘摆角不为零时,柱塞质心的运动轨迹与球头中心的运动轨迹相同,与滑靴球窝球心的运动轨迹也相同。根据对回程盘作用的分析可知,当柱塞处于高压区(柱塞向缸体孔内缩入)时,柱塞对滑靴的作用力为推力,即在油腔压力作用下柱塞通过球头结构将滑靴紧压在斜盘上,形成静压支撑;当柱塞处于低压区(柱塞从缸体孔内伸出)时,柱塞对滑靴的作用力为拉力。

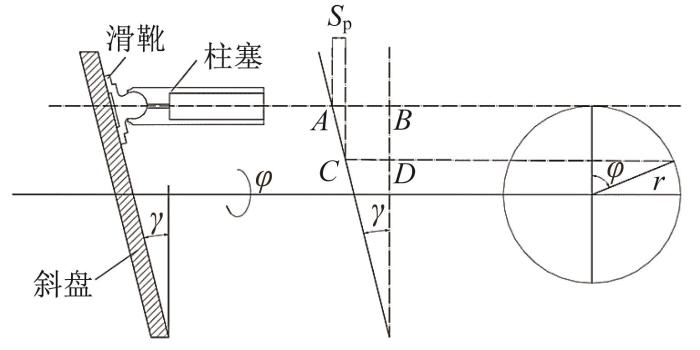

轴向柱塞泵柱塞的运动原理如图1所示。柱塞的运动可分解为绕主轴轴线的旋转运动和在缸体内的往复直线运动。

图1

图1

轴向柱塞泵柱塞运动原理示意

Fig.1

Schematic diagram of piston movement of axial piston pump

如图1所示,柱塞在缸体内的往复直线运动可表示为:

式中:Sp为柱塞的轴向位移;

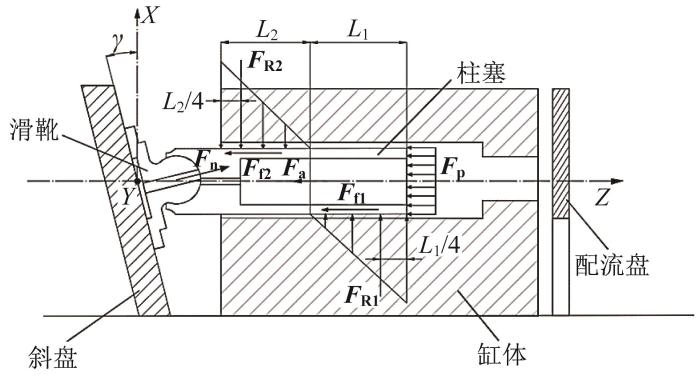

进一步对柱塞泵缸体组件的受力进行分析。柱塞泵缸体组件由主轴、缸体、柱塞、滑靴构成,其所受外力主要包括斜盘对滑靴的支反力 Fn 、柱塞底部液压力 Fp 、柱塞惯性力 Fa 、柱塞腔液压力 Fc 、斜盘摩擦力 Fswf 、弹簧压紧力 Fsp 、配流盘分离力 Fv 和主轴驱动力 Fsh 等,其中 Fsp 均匀加载于缸体前端面,不会产生力矩作用。选取柱塞位于外死点处时进行受力分析,如图2所示。

图2

图2

柱塞位于外死点处时轴向柱塞泵受力分析

Fig.2

Force analysis of axial piston pump with piston located at the external dead center

1)斜盘对滑靴的支反力 Fn 分析。

假设柱塞凹球面中心与滑靴的球头中心重合,柱塞对滑靴的作用点可认为是滑靴球窝球心。假设斜盘摆角与主轴转速保持恒定,此时 Fn 为:

其中:

式中:Ap为柱塞作用面积;As为滑靴作用面积;ppn为柱塞腔压力;psn为滑靴油膜压力;mp为柱塞质量;ms为滑靴质量;Fhd为回程盘支撑力;ω为主轴转速;

2)柱塞底部液压力 Fp 分析。

柱塞底部液压力 Fp 为:

式中:dp为柱塞直径;pf为缸体柱塞腔的液压力。

3)柱塞惯性力 Fa 分析。

假设缸体为均匀材质,其质心在缸体主轴轴线上,在正常运转过程中其惯性力为零,因此只考虑柱塞-滑靴组件的惯性力。柱塞的运动分解为两部分:其一为随着缸体旋转,存在离心力Fr;其二为在柱塞腔中作线性往复运动。则柱塞-滑靴组件的惯性力可以表示为:

其中:

式中: i, j, k 为斜盘面相对坐标系的单位矢量。

4)柱塞腔液压力 Fc 分析。

柱塞腔液压力作用在缸体上,可以表示为:

式中:

5)缸体摩擦力 Ff1 和 Ff2 分析。

缸体摩擦力 Ff1 和 Ff2 分别为:

式中:fp1和fp2为缸体与柱塞之间的摩擦因数,

通过上述轴系运动与受力的分析,可以确定柱塞泵动力学模型的受力边界。

2 基于FMI的轴向柱塞泵联合仿真组件

轴向柱塞泵的主要结构参数如表1所示。

表1 轴向柱塞泵主要结构参数

Table 1

| 参数 | 量值 | 参数 | 量值 |

|---|---|---|---|

| 柱塞直径 | 22 mm | 分布圆半径 | 45 mm |

| 死区容积 | 15 cm3 | 柱塞角距 | 40° |

| 等效节流直径 | 15 mm | 柱塞油膜间隙 | 30 μm |

| 配流油膜间隙 | 20 μm | 柱塞偏心距 | 0.015 mm |

| 出/入口压力 | 2 MPa | 滑靴油膜间隙 | 30 μm |

| 泵壳压力 | 0.5 MPa | 节流系数 | 0.76 |

| 油液密度 | 875 kg/m3 | 体积弹性模量 | 1 100 MPa |

设定柱塞泵斜盘的初始摆角为0°,在仿真开始后将其调节至指定工况。因此,须对斜盘的旋转副添加斜坡控制信号来控制其摆角大小。柱塞泵随主轴旋转,因此对主轴的旋转副添加驱动即主轴转速。仿真时设置主轴转速为1 500 r/min。

简化后轴向柱塞泵动力学模型如图3所示。

图3

建立了柱塞泵动力学模型后,对柱塞泵各组件施加运动约束:将地面作为固定参考系,传动轴相对于主轴线方向作旋转运动,轴承端盖相较于壳体为固定副;柱塞在滑靴牵引力作用下,在缸体孔内作往复直线运动,则采用滑动副进行约束;滑靴与柱塞通过球头结构铰接连接,则采用球面副进行约束;滑靴在回程盘作用下紧贴斜盘,可在斜盘表面平移或转动,因此采用平面副进行约束。进一步将多个柱塞结构柔性化,导入已划分好网格的柔性体。

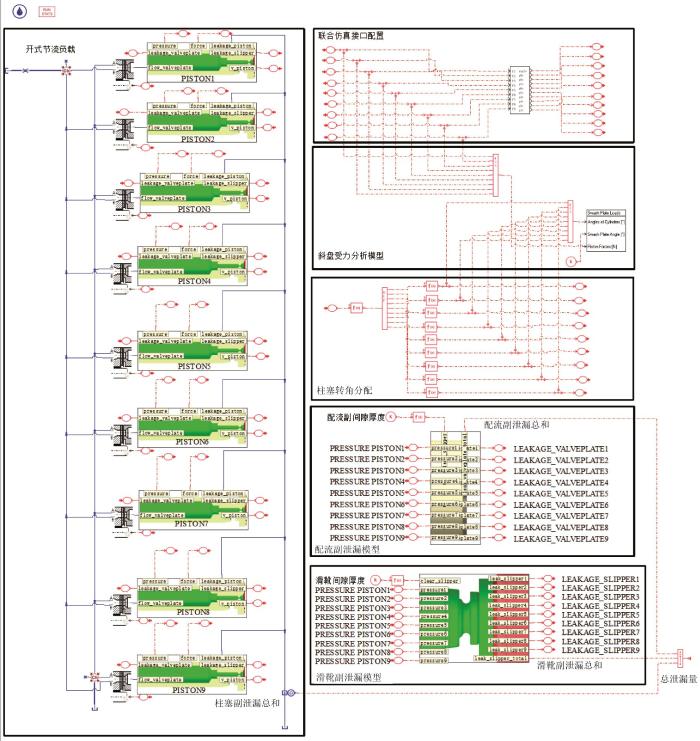

图4

图4

轴向柱塞泵液压系统仿真模型

Fig.4

Simulation model of hydraulic system of axial piston pump

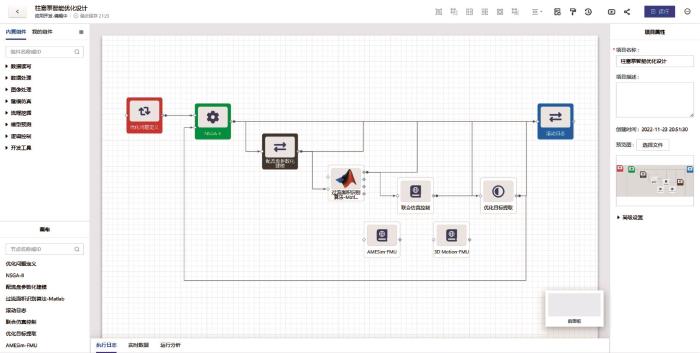

图5

图5

轴向柱塞泵联合仿真分析模板组件

Fig.5

Co-simulation analysis template component of axial piston pump

3 轴向柱塞泵联合仿真结果分析

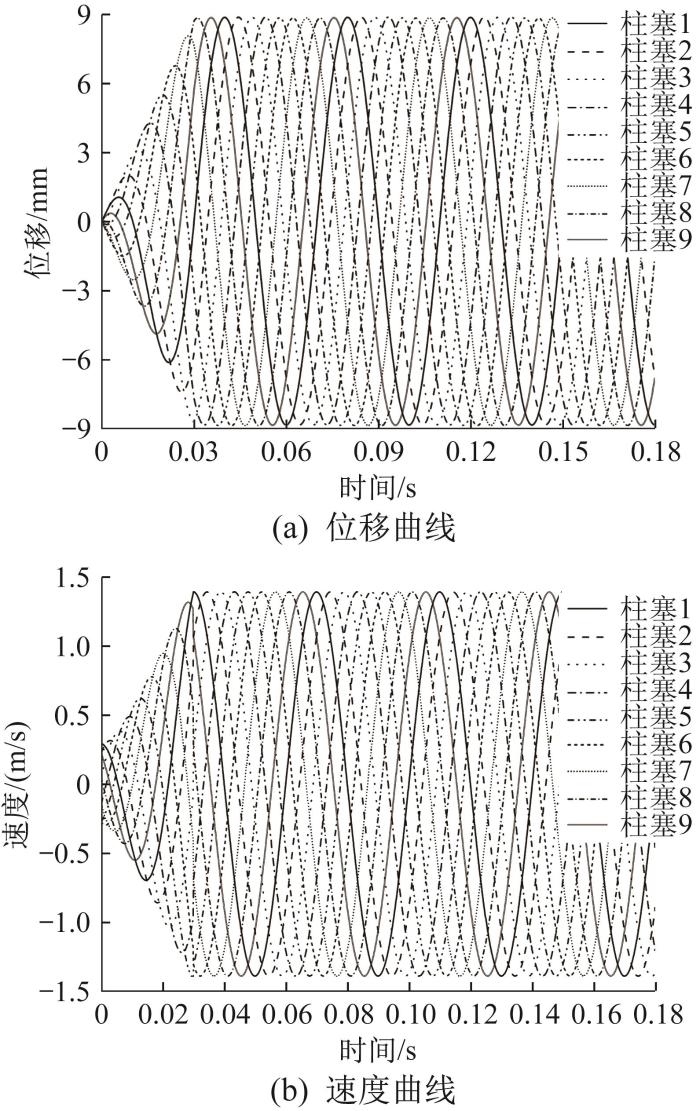

3.1 柱塞副运动学仿真分析

轴向柱塞泵仿真工况设置如下:主轴转速为1 500 r/min,负载压力为16 MPa,斜盘摆角为11.3°。仿真开始后,斜盘由0° 摆动至设定值。

图6

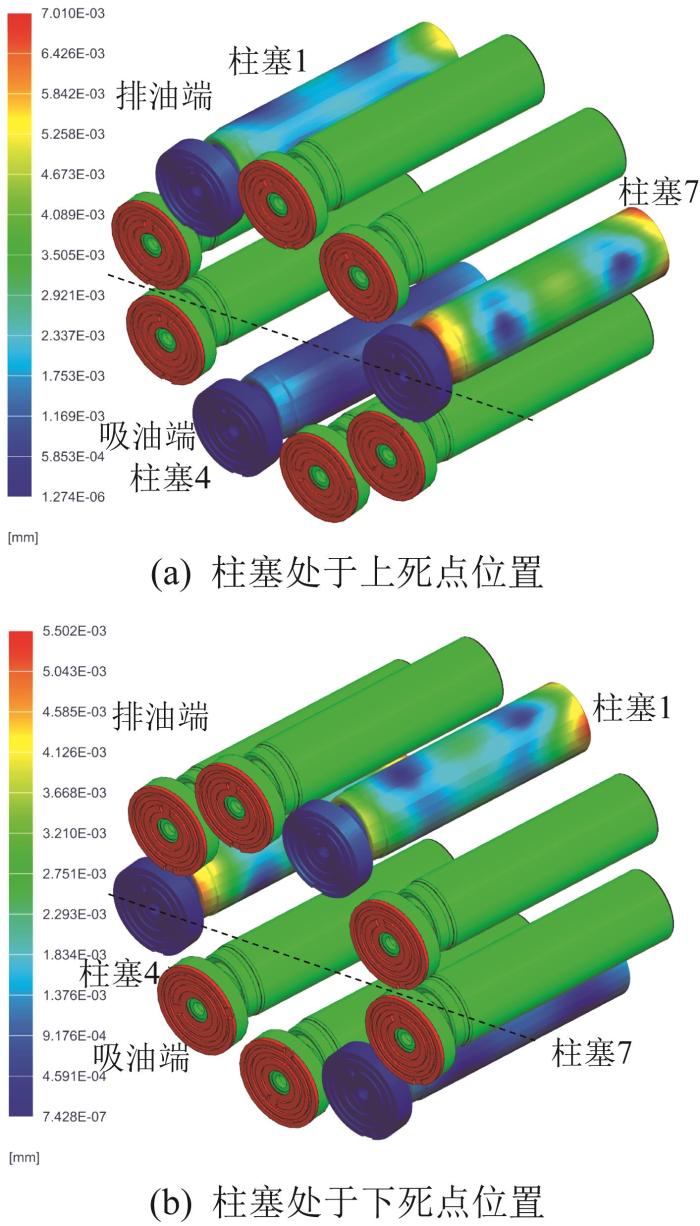

缸体转动一周后,柱塞和滑靴的变形云图如图7所示。柱塞处于上、下死点位置时,柱塞球头处的应力集中最为明显。由图可知:对于单柱塞而言,最大变形出现在柱塞底部以及柱塞与滑靴球面副铰接处附近,柱塞的最大变形为14 μm。柱塞底部由于受到腔内高压油液的作用,变形较大;在球铰附近,柱塞受到高压油液以及斜盘、滑靴支撑力的复合作用,导致柱塞顶部变形较大。

图7

单个柱塞腔的流量和压力曲线如图8所示。由图可知,在斜盘摆至设定摆角之前,柱塞腔的流量和压力均呈稳步上升的趋势,在0.03 s之后,波动呈周期性变化,此时流量倒灌峰值为36.46 L/min,柱塞腔内压力峰值为17.01 MPa。其中,柱塞吸油、压油的切换过程会引起流量的倒灌,且在进入高压区时流量倒灌的变化更为剧烈。

图8

在柱塞泵配流过程中,阻尼槽的结构参数会直接影响配流盘的过流面积,进而影响柱塞泵流量倒灌与脉动特性。因此,针对柱塞泵脉动特性的优化,主要是对阻尼槽的结构参数进行优化。

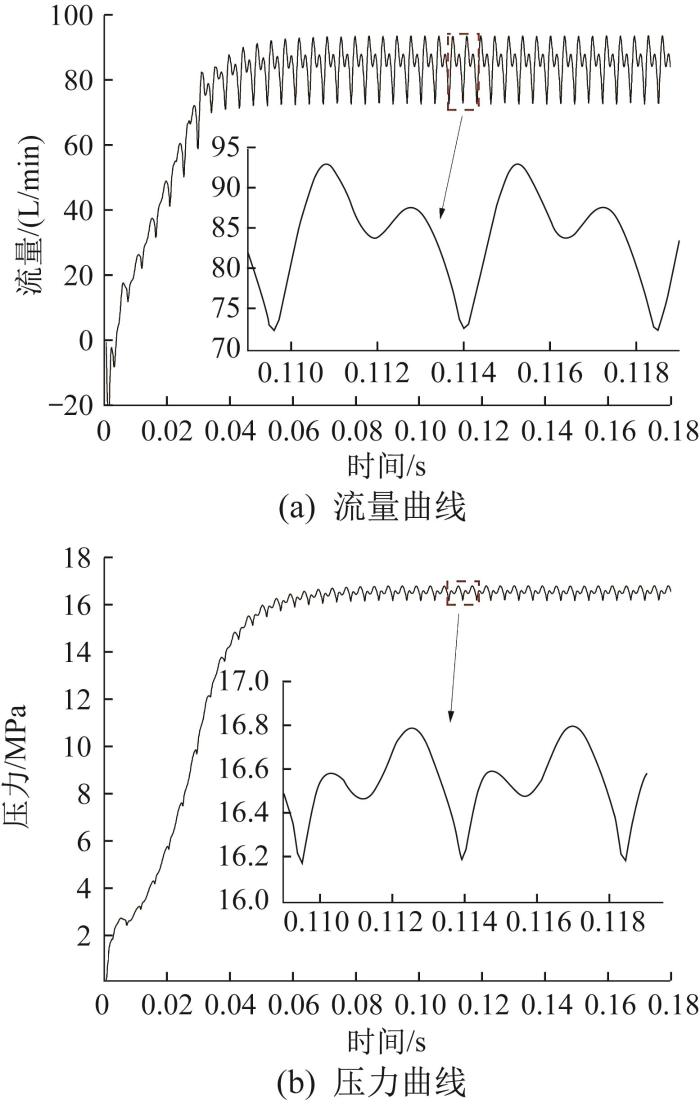

3.2 泵出口流量和压力仿真分析

首先,分析在初始结构下(圆柱槽直径为3 mm,圆柱槽长度为11.45 mm,切削角为4°)柱塞泵流量和压力脉动。泵出口流量和压力曲线如图9所示。在刚开始运行时,泵出口的流量和压力均逐步上升,在0.03 s之后达到稳定波动,泵出口流量的最大值为93.33 L/min,最小值为72.38 L/min,平均值为84.99 L/min,流量脉动率为24.65%;泵出口压力最大值为16.80 MPa,最小值为16.15 MPa,平均值为16.56 MPa,压力脉动率为3.92%。

图9

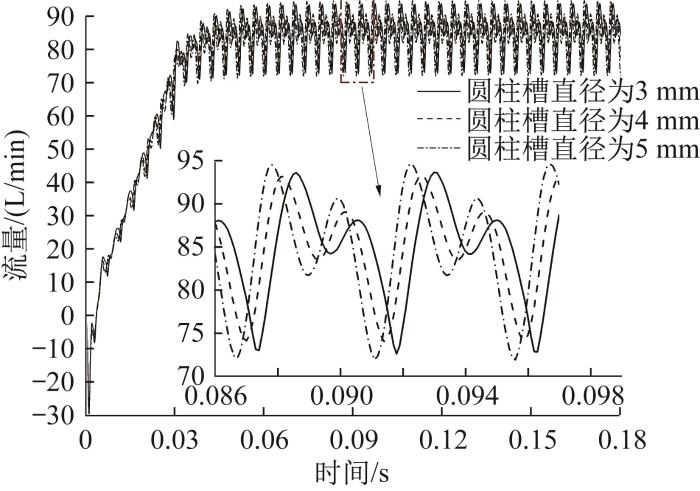

接着,保持其他结构参数不变,分析圆柱槽直径分别为4 mm和5 mm时柱塞泵的流量脉动。不同圆柱槽直径下泵出口流量曲线如图10所示。随着阻尼槽直径增大,间接增大了阻尼槽长度,导致阻尼槽与柱塞腔的连通时间增加,吸油相较于3 mm结构分别提前了0.5 ms和1 ms。另一方面,由于增大了最大过流面积,流量倒灌峰值下降,进而降低了柱塞泵的流量脉动率。

图10

图10

不同圆柱槽直径下泵出口流量曲线

Fig.10

Pump outlet flow curve with different cylindrical groove diameters

4 阻尼槽结构优化设计

图11

以排油阶段为例。柱塞随缸体转动进入排油区域时,存在一个低高压转换过程。柱塞腔先与阻尼槽连通,此时柱塞腔内的压力小于排油口压力,压差的存在导致排油口的高压油液倒灌进入柱塞腔,使得柱塞腔内的压力在腔与排油区完全接通之前预先升高,起到预升压的效果,以避免在柱塞腔与排油区接通时刻产生过大的压力冲击。在预升压结束后,柱塞腔与排油口接通,此时若柱塞腔内的压力仍未达到排油压力,油液会继续倒灌直至达到排油压力。因此,阻尼槽的结构参数会影响过流面积的变化。过流面积变化过快或过慢都会造成压力的超调,进而引起振动和噪声。

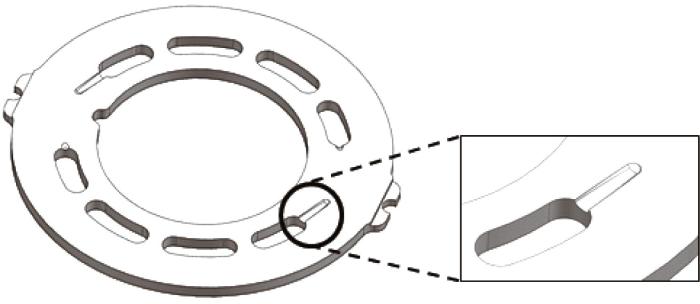

针对阻尼槽结构的优化设计,开发了配流盘优化设计组件,如图11所示。首先,利用NX/UG软件对配流盘结构进行三维建模,构建并分析配流盘流场域模型,计算流场域模型的过流面积变化,经归一化处理后输入联合仿真模型,求解柱塞泵的动力学特性和压力-流量特性。以最小滑靴支反力和最小出口流量脉动率为优化目标,以圆柱槽的直径、长度和切削角为优化参数,采用NSGA-Ⅱ优化算法求解圆柱槽的最优结构。选取当前迭代种群个体的最优适应度,并继续进行下一代迭代计算。经过数次迭代优化计算后,采用最小距离法在Pareto前沿面的最优解集中提取最优解。通过上述流程实现优化模型过流面积计算、联合仿真与参数优化迭代的实时联动;当优化目标实现时,组件输出优化后的配流盘模型。

图12

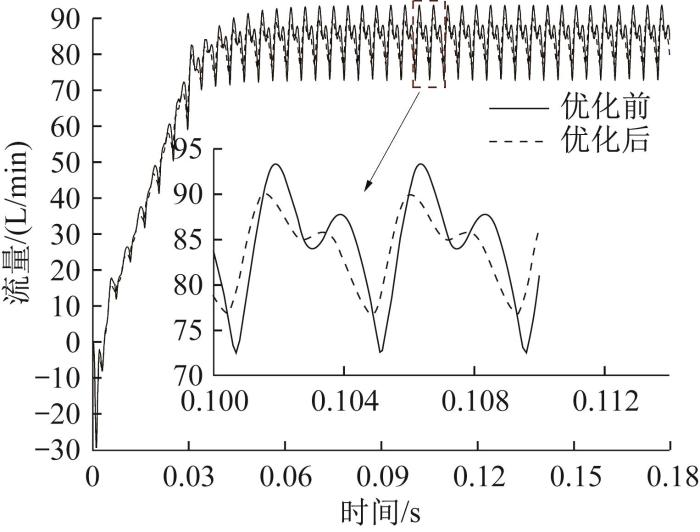

优化前,圆柱槽直径为4 mm,圆柱槽长度为11.45 mm,切削角为4°;优化后,圆柱槽直径为3.1 mm,圆柱槽长度为12.7 mm,切削角为0.5°。优化前后泵出口流量的对比如图13所示。由图可知,优化后柱塞腔流量倒灌幅值显著降低;优化前出口流量脉动率为24.65%,优化后为15.83%,降低了35.78%。

图13

图13

优化前后泵出口流量的对比

Fig.13

Comparison of pump outlet flow before and after optimization

综上所示,通过FMI实现了联合仿真模型与优化设计模型的实时联动,基于服务器端的模板接口可以通过优化流程的定义实现阻尼槽结构的自动优化。

5 结 论

本文提出了一种基于FMI的轴向柱塞泵分布式联合仿真与动态优化方法。首先,在平台端实现了Motion 3D软件和AMEsim软件的调用和联动,完成了对轴向柱塞泵运动学、动力学联合仿真求解,重点分析了在柱塞泵工作过程中柱塞、滑靴以及斜盘的动力学特征,对柱塞受力后的变化趋势进行了分析;其次,基于FMI技术,搭建了轴向柱塞泵联合仿真云平台,提出了一种低代码化的阻尼槽优化设计方法,开发了配流盘优化设计组件,实现了多软件的协同调度,完成了对阻尼槽结构参数的自动寻优。仿真结果表明,阻尼槽结构优化后,柱塞泵出口流量脉动显著降低,流量脉动率为15.83%,降低了35.78%。

相比于传统的人工建模和离散仿真分析方法[18],本文所提出方法的自动化程度高,能够有效提高联合仿真与优化设计的效率,避免大量重复建模工作,减轻研发人员的工作负担。

参考文献

Simulation of the tribological contacts in an axial piston machine

[C]//

轴向柱塞泵的虚拟样机及油膜压力特性研究

[D].

Virtual prototype of axial piston pump and study of oil film pressure characteristics

[D].DOI:10.3901/cjme.2009.01.084 [本文引用: 1]

基于虚拟样机技术的轴向柱塞泵特性仿真

[J].

Simulation of axial piston pump characteristic based on virtual prototype technology

[J].DOI:10.3969/j.issn.1008-0813.2006.03.016 [本文引用: 1]

基于ADAMS和AMESim的浮杯式轴向柱塞泵联合仿真研究

[D].

Co-simulation of floating cup axial piston pump based on ADAMS and AMESim

[D].

斜盘式微小型定量轴向柱塞泵研究

[D].

Research on swashplate micro-sized quantitative axial piston pump

[D].

斜轴式轴向柱塞泵伺服变量机构控制特性多学科协同仿真分析

[J].

Multidisciplinary co-simulation analysis for variable servo mechanism of axial piston pump on control characteristic

[J].

柱塞泵多目标优化设计及CFD仿真分析

[J].

Multi-objective optimization design and CFD simulation analysis of piston pump

[J].

基于多体动力学轴向柱塞泵回程盘仿真研究与优化设计

[D].

Simulation research and optimization design of return plate of axial piston pump based on multi-body dynamics

[D].

基于ADAMS和AMEsim的斜盘式轴向柱塞泵联合仿真

[J].

Based on dynamics and hydraulic system coupling simulation of swash plate axial piston pump

[J].

基于虚拟样机技术的数字式柱塞泵控制特性研究

[J].

Study on control performance of digital piston pump based on virtual prototype technology

[J].DOI:10.3785/j.issn.1008-973X.2010.01.001 [本文引用: 1]

Analysis and optimization on U-shaped damping groove for flow ripple reduction of fixed displacement axial-piston pump

[J].

Flow ripple reduction of axial-piston pump by structure optimizing of outlet triangular damping groove

[J].

基于FMI的联合仿真与参数优化

[D].

Co-simulation and parameter optimization based on FMI

[D].

基于FMI的一体化仿真平台及其在航天工程中的应用

[D].

Integrated simulation platform based on functional mockup-interface and its application on aerospace engineering

[D].

基于FMI的多物理系统仿真研究与应用

[J].

Research and application of multi-physical system simulation based on FMI

[J].DOI:10.3969/j.issn.1671-8186.2019.08.016 [本文引用: 1]

基于ADAMS柔性模型的轴向柱塞泵动力学仿真

[J].

Dynamic simulation of axial piston pump based on ADAMS flexible contact-impact

[J].DOI:10.3969/j.issn.1008-0813.2011.06.008 [本文引用: 1]

轴向柱塞泵多学科融合建模与集成优化

[J].

Multidisciplinary modeling and integrated optimization of axial piston pump

[J].DOI:10.13224/j.cnki.jasp.2018.05.027 [本文引用: 1]