随着陆上石油与天然气资源的短缺,我国逐步将油气资源的开发重心转移到南海领域。在开采海洋油气资源的过程中,须建造TLP(tension leg platform,张力腿平台)、FPSO(floating production storage and offloading,浮式生产储油船)等大型深海油气平台,这些平台需要通过海底锚或锚泊线固定在井口区域,而海底锚与锚泊线则需要超深水打桩锤系统将锚桩打入海床。

超深水打桩锤系统长期在高压、高腐蚀的恶劣海洋环境中工作,且在深海打桩作业中会产生巨大的打击能量,一旦发生故障,极易造成巨额经济损失、海洋生态环境严重污染等后果。在实际工程应用中,要求超深水打桩锤系统有极高的可靠性,因此对超深水打桩锤系统进行可靠性分析与分配研究是十分有必要的。毕宇[1]对MENCK MHU系列液压锤锤体的减震环进行了故障分析,并改进了柱塞润滑性和密封性以及减震环充气阀的结构。Guo等人[2]对液压打桩锤的主控阀进行了稳健型设计,提高了主控阀的可靠度及抗干扰能力。Luo等人[3]将固定权重的故障模式、影响与危害性分析(failure mode,effect and criticality analysis, FMECA)与决策试验/评估实验室方法相结合,并将其应用于智能船舶定位系统的可靠性分析,为智能船舶定位系统的设备安全性设计提供了一定的参考。Kadir[4]提出了一种基于层次分析法(analytic hierarchy process, AHP)和数据包络分析(data envelopment analysis, DEA)的混合可靠性分配方法,有效提高了舰载系统的可靠性,并通过舵机系统实例研究验证了AHP-DEA可靠性分配方法的适用性。吴红秋等人[5]基于改进的AGREE(advisory group on reliability of electronic equipment,电子设备可靠性咨询组)分配法对航空发动机的静叶调节机构进行了可靠性分配,并验证了该分配方法的合理性。杨超等人[6]基于可靠性模糊综合分配方法对船舰装备进行了可靠性分配,研究结果具有较好的工程实践指导意义。上述文献为超深水打桩锤系统及其零部件的可靠性分析奠定了一定的基础。

然而,目前国内外有关液压打桩锤的可靠性研究局限于液压打桩锤单个零部件的可靠性分析,缺乏对液压打桩锤整体的可靠性研究。此外,现有的系统可靠性研究方法虽比较成熟,但是缺乏针对超深水打桩锤系统的系统性可靠性研究。

为解决上述问题,笔者在综合考虑超深水打桩锤系统可靠性影响因素的基础上,采用改进的FMECA与多种可靠性分配法相结合的分析方法对该系统开展可靠性研究,旨在为其可靠性分配分析奠定研究基础。

1 超深水打桩锤系统

超深水打桩锤系统是一套包含机械、液压、控制和通信等关键技术的高集成深海工程装备,其结构精密且复杂程度极高,涉及机械工程学、地质学和液压动力学等多个学科。超深水打桩锤系统的主要作用是通过冲击将钢桩贯入海床,其应用场景如图1所示。

图1

图1

超深水打桩锤系统应用场景

Fig.1

Application scenario of ultra-deep water pile hammer system

综合考虑超深水打桩锤系统的结构和功能,将其划分为液压系统、气压系统、电控系统、机械系统和动力系统等5个子系统。各子系统的主要功能如下:

1)液压系统的主要功能为传递动力和运动,并在深海打桩作业的各个阶段实现能量转换。

2)气压系统作为辅助系统,可以减小锤芯的运动阻力,并实现桩锤的非触水打击。

3)电控系统作为中枢系统,能够利用中央控制系统的人机交互界面读取运行数据,并对整个超深水打桩锤系统进行实时控制,从而确保深水打桩作业的顺利进行。

4)机械系统的结构强度直接影响整个超深水打桩锤系统的可靠性,其主要应用于减震、传递动力、支承零部件并直接参与深水打桩作业。

5)动力系统作为能源系统,通过发电机组供电,经过一系列的能量传递及能量转换,最终为超深水打桩锤系统的平稳运行提供动力。

2 基于FMECA的超深水打桩锤系统分析

2.1 故障模式统计

表1 超深水打桩锤系统常见故障模式

Table 1

| 故障模式 | 故障代号 | 故障模式 | 故障代号 |

|---|---|---|---|

| 泄漏(液体) | LK(LIQ) | 振动/噪声 | VIB/N |

| 泄漏(气体) | LEAK(G) | 控制/信号失效 | CTRL/SIG F |

| 输出不稳定 | UO | 高温/声音异常 | HT/CAC |

| 输入不稳定 | UI | 锈蚀 | C |

| 磨损 | ABW | 性能改变 | CAPCHG |

| 变形 | Dept. | 堵塞 | PLU |

| 裂纹 | Crack | 杂质过多 | SI |

| 松脱 | S | 摩擦 | FRICT |

| 断裂 | FRF | 动作异常 | ABAC |

| 疲劳失效 | FF | 线路异常 | ABLN |

| 短路 | SC | 功能失效 | MPFF |

| 断路 | OC | 不能满足工作需求 | FTF |

| 打开/锁紧失效 | OPN/L F | 其他轻微故障 | OTHSLTFLT |

| 综合因素/常见失效 | COMF |

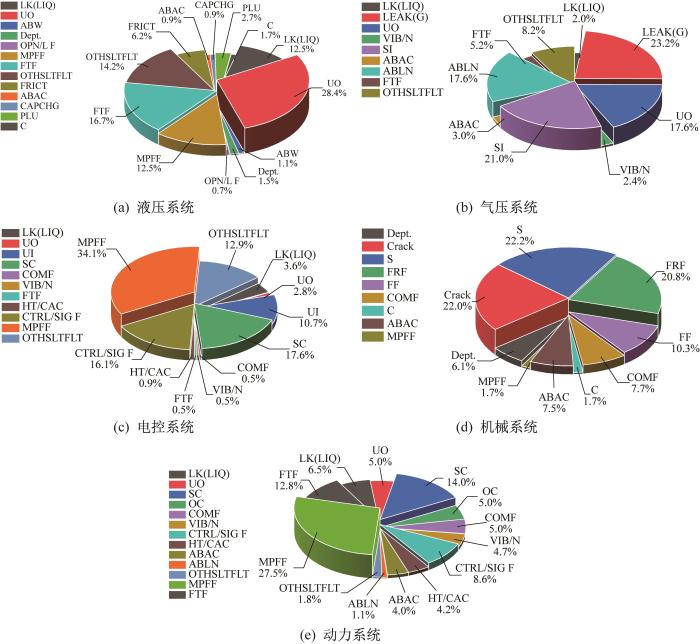

图2

图2

超深水打桩锤系统故障模式统计结果

Fig.2

Statistical results of failure modes of ultra-deep water pile hammer system

2.2 故障模式与影响分析

表2 超深水打桩锤系统故障严酷度评价准则

Table 2

| 严酷度等级 | 故障类型 | 分级标准 |

|---|---|---|

| 1 | 微小故障 | 系统功能稍有退化,对人员、财产、生态环境不构成危害,完成作业后检修、维护即可 |

| 2 | 临界故障 | 系统功能退化或作业误差较大,对人员、财产、生态环境不构成危害 |

| 3 | 较严重故障 | 系统短时间内停机,对人员、财产、生态环境构成较大危害 |

| 4 | 严重故障 | 系统丧失部分功能且长时间停机,对人员、财产、生态环境构成严重危害 |

| 5 | 灾难性故障 | 系统丧失功能,甚至造成机毁人亡、巨额财产损失及不可恢复的海洋环境污染 |

基于表2,对超深水打桩锤系统进行多因素故障模式分析,总结如下:整个系统共有30个主要零部件,99种故障模式,200种失效原因,针对各失效原因共提出192种处理方案或预防措施;故障严酷度为5级的故障模式有9种,4级的故障模式有15种,3级的故障模式有29种,2级的故障模式有29种,1级的故障模式有17种。

2.3 危害性分析

CA是指依据各故障模式的发生概率及严重程度等因素对系统的综合影响对各故障模式进行全面评价。鉴于故障模式危害度与产品危害度定量分析法的分析结果准确,且现有的超深水打桩锤系统可靠性数据较为丰富,本文采用故障模式危害度与产品危害度定量分析法对该系统进行危害度分析。传统的CA法针对故障模式危害度与产品危害度进行分析,两者的关系如下:

式中:n为零部件在某一严酷度下的故障模式总数;Cr为零部件在某一严酷度下的危害度;Cmi 为零部件第i种故障模式的危害度;λp为零部件各故障模式的发生率;αi 为零部件第i种故障模式的发生率与零部件所有故障模式的发生率之和的百分比;βi 为零部件第i种故障模式导致系统故障的条件概率,0≤βi ≤1,任一故障模式的发生都会导致系统故障,因此βi 均取1;t为零部件的平均工作时间。

传统CA法的分析结果为零部件在某一严酷度下的危害度,缺乏对零部件危害度的综合评价,即对零部件的可靠性分析比较片面。为解决上述问题,提出了一种以零部件危害度为分析目标的改进CA法,零部件危害度的计算公式如下:

式中:Cp为零部件的危害度;Cvi 为改进后零部件第i种故障模式的危害度;k为零部件故障模式的总数;si 为零部件第i种故障模式的严酷度。

结合

表3 超深水打桩锤系统零部件危害度分析结果(部分)

Table 3

| 零部件 | 故障模式 | λp/10-6h-1 | αi /% | si | t/h | Cp |

|---|---|---|---|---|---|---|

| 电液换向阀 | 泄漏(液体) | 0.03 | 0.74 | 3 | 43 800 | 0.481 500 089 |

| 不能满足工作需求 | 0.58 | 14.29 | 3 | |||

| 打开/锁紧失效 | 0.03 | 0.74 | 3 | |||

| 高/低输出 | 3.30 | 81.28 | 4 | |||

| 堵塞 | 0.12 | 2.96 | 4 | |||

| 其他液压阀组 | 异常磨损 | 0.20 | 6.83 | 3 | 43 800 | 0.236 231 488 |

| 不能按需关闭 | 0.14 | 4.78 | 3 | |||

| 不能满足工作需求 | 2.27 | 77.47 | 3 | |||

| 打开/锁紧失效 | 0.10 | 3.41 | 2 | |||

| 堵塞 | 0.22 | 7.51 | 3 | |||

| 液压缸 | 油管变形 | 0.16 | 4.36 | 2 | 70 080 | 0.201 032 214 |

| 拉缸 | 1.15 | 31.34 | 3 | |||

| 导向套锈蚀 | 0.15 | 4.09 | 2 | |||

| 活塞杆不能动作 | 0.17 | 4.63 | 3 | |||

| 缓冲装置故障 | 0.87 | 23.71 | 3 | |||

| 外泄漏 | 1.17 | 31.88 | 3 |

结合表3可知,危害度较大的零部件依次是钢桩、锤头(锤芯)、砧铁、变压器、电液换向阀、锤芯悬吊单元、发电机组和液压泵等。针对危害度较大的零部件,应分别在研发设计、生产制造、投入使用前和投入使用等阶段采取优化结构、改善热处理工艺、制定风险紧急预案和重点防护并实时监测等措施来降低其危害度,从而提高超深水打桩锤系统的可靠性与可用度。

3 超深水打桩锤系统可靠性分配

3.1 可靠性分配基本理论

可靠性分配是指在工程规定的约束条件下,将系统的可靠性指标自上而下地依次分配给下级组成单元,直至确定各子系统、零部件的可靠性指标,同时保证整个系统的可靠性满足工程要求。可靠性分配的实质是对方程(3)进行求解[13]:

式中:Rs为实际的系统可靠性指标;

可靠性分配方法较多,按照有无约束条件可以分为有约束分配法和无约束分配法。由于有约束分配法的操作难度较高,且超深水打桩锤系统的可靠性分配着重考虑系统可靠性,分析时可以忽略其他影响因素,因此本文采用无约束分配法对超深水打桩锤系统进行可靠性分配研究。

3.2 子系统可靠性分配

对超深水打桩锤系统进行故障树分析,得到系统可靠度为0.999 851 33,经可靠性维护后超深水打桩锤系统的稳态可用度已达0.999 914 34[14],且国内某型号水下液压打桩锤的无故障时间约为7 000 h。由于可靠性分配过程会受到分配方法、主观性等因素的干扰,因此初步设计超深水打桩锤系统的规定可靠度为0.999 8,不可靠度(即失效率)为0.000 2,且允许分配后的系统可靠度存在±0.1%的误差。

超深水打桩锤系统被划分为五大子系统,各子系统承担的功能不同,其复杂度和重要度也不尽相同。鉴于AGREE分配法的理论比较成熟,适用于常规复杂系统的可靠性分配,且该方法考虑了子系统的复杂度、重要度与系统失效的关系[15],本文采用AGREE分配法对超深水打桩锤系统的可靠性指标进行一次分配,具体如下:

其中:

式中:Rj

图3

图3

超深水打桩锤子系统可靠性框图

Fig.3

Reliability block diagram of ultra-deep water pile hammer subsystem

式中:

传统AGREE分配法和改进AGREE分配法的各项基本参数如表4所示。

表4 AGREE分配法的基本参数

Table 4

| 子系统 | 零部件数量/个 | 复杂度 | 危害度 | 重要度 | |

|---|---|---|---|---|---|

| 传统方法 | 改进方法 | ||||

| 合计 | 30 | 1 | 16.760 461 35 | ||

| 液压系统 | 7 | 0.233 3 | 1.211 855 80 | 1 | 0.268 894 85 |

| 气压系统 | 5 | 0.166 7 | 0.141 661 43 | 1 | 0.091 935 41 |

| 电控系统 | 7 | 0.233 3 | 1.217 747 68 | 1 | 0.269 547 73 |

| 机械系统 | 6 | 0.200 0 | 13.635 796 18 | 1 | 0.901 980 74 |

| 动力系统 | 5 | 0.166 7 | 0.553 400 26 | 1 | 0.181 709 11 |

根据

表5 超深水打桩锤子系统可靠性分配结果

Table 5

| 子系统 | 传统AGREE分配法 | 改进AGREE分配法 | 预计数据 | |||

|---|---|---|---|---|---|---|

| 可靠度 | 失效率 | 可靠度 | 失效率 | 可靠度 | 失效率 | |

| 液压系统 | 0.999 953 33 | 0.000 046 67 | 0.999 826 44 | 0.000 173 56 | 0.999 981 400 2 | 0.000 018 599 8 |

| 气压系统 | 0.999 966 66 | 0.000 033 34 | 0.999 637 40 | 0.000 362 60 | 0.999 994 990 0 | 0.000 005 010 0 |

| 电控系统 | 0.999 953 33 | 0.000 046 67 | 0.999 826 86 | 0.000 173 14 | 0.999 974 890 3 | 0.000 025 109 7 |

| 机械系统 | 0.999 960 00 | 0.000 040 00 | 0.999 955 65 | 0.000 044 35 | 0.999 922 752 8 | 0.000 077 247 2 |

| 动力系统 | 0.999 966 66 | 0.000 033 34 | 0.999 816 54 | 0.000 183 46 | 0.999 977 290 2 | 0.000 022 709 8 |

为更加直观地比较传统AGREE分配法与改进AGREE分配法的优劣,对基于不同分配法得到的超深水打桩锤子系统的可靠度进行对比,结果如图4所示。

图4

图4

基于不同AGREE分配法的超深水打桩锤子系统可靠度对比

Fig.4

Comparison of reliability of ultra-deep water pile hammer subsystem based on different AGREE allocation methods

根据表4、表5和图4,以动力系统与气压系统为例,动力系统与气压系统发生故障后对整个超深水打桩锤系统的危害性显然不同,故动力系统的可靠度不应与气压系统一致。但经传统AGREE分配法分配后两者的可靠度相同,并未体现子系统故障危害度的差异,违背了可靠性分配原则[18],而基于改进AGREE分配法的各子系统的可靠度均小于传统方法,经改进方法分配后超深水打桩锤系统的可靠度为0.999 063 22,失效率为0.000 936 78,与规定可靠度的相对误差为0.073 69%,在允许的分配误差范围内。改进AGREE分配法在满足系统初步设计的可靠性指标前提下在一定范围内降低了系统可靠度,这在一定程度上降低了超深水打桩锤系统的研制成本。此外,改进AGREE分配法考虑了子系统的工作时间、危害度等影响因素,使子系统的可靠性分配结果更具有合理性,可为超深水打桩锤系统的国产化研发设计提供一定的理论指导。

3.3 零部件可靠性分配

在超深水打桩锤系统的运行过程中,若某子系统中的任一关键零部件失效(规定功能无法实现),则可认为该子系统失效,进而导致整个系统失效。因此,考虑到整个超深水打桩锤系统的安全性,须对系统中各关键零部件的可靠性指标进行科学分配,并根据分配结果对系统进行国产化设计。

由可靠性分配原则可知,在实际工程应用中对零部件进行可靠性分配时,应综合考虑零部件的工作时间、维修时间和危害度等有关因素。传统的基于故障树的可靠性分配法针对不同层级的事件采用不同的可靠性分配方法[19],故障树分析中的次级、中级事件一般为系统的组成零部件。而AHP则考虑了零部件的故障发生率、危害度、维修性等关键影响因素,通过归一化后权重向量对次级、中级事件进行可靠性分配。鉴于AHP与CA法的影响因素基本一致,参考基于AHP的可靠性分配方法,提出了一种基于FMECA的可靠性分配方法,为复杂系统关键零部件的可靠性分配提供了一种新的思路,具体分配方式如下:

其中:

式中:Pj 为第j个子系统的失效率;Pjv 为第j个子系统中第v个零部件的失效率;ωjv 为归一化处理后第j个子系统中第v个零部件相对该子系统的权重; ωj 为归一化处理后第j个子系统中各零部件相对该子系统的权重向量。

基于对超深水打桩锤系统的危害度分析,利用

表6 超深水打桩锤系统零部件可靠性分配结果

Table 6

| 子系统 | 零部件 | 危害度 | 权重 | 失效率 | 可靠度 |

|---|---|---|---|---|---|

| 液压系统 | 电液换向阀 | 0.481 500 089 | 0.397 324 572 | 0.000 000 57 | 0.999 999 43 |

| 其他阀组 | 0.236 231 488 | 0.194 933 661 | 0.000 001 16 | 0.999 998 84 | |

| 液压缸 | 0.201 032 214 | 0.165 887 900 | 0.000 001 36 | 0.999 998 64 | |

| 液压泵 | 0.274 127 586 | 0.226 204 789 | 0.000 001 00 | 0.999 999 00 | |

| 液压油 | 0.002 978 400 | 0.002 457 718 | 0.000 091 89 | 0.999 908 11 | |

| 油箱 | 0.010 730 027 | 0.008 854 211 | 0.000 025 51 | 0.999 974 49 | |

| 蓄能器 | 0.005 256 000 | 0.004 337 150 | 0.000 052 07 | 0.999 947 93 | |

| 气压系统 | 空压机 | 0.077 528 475 | 0.547 280 069 | 0.000 004 63 | 0.999 995 37 |

| 空气过滤器 | 0.004 077 639 | 0.028 784 399 | 0.000 087 95 | 0.999 912 05 | |

| 油雾器 | 0.002 340 492 | 0.016 521 731 | 0.000 153 23 | 0.999 846 77 | |

| 油压缓冲器 | 0.003 253 714 | 0.022 968 243 | 0.000 110 22 | 0.999 889 78 | |

| 气动阀组 | 0.054 461 106 | 0.384 445 558 | 0.000 006 58 | 0.999 993 42 | |

| 电控系统 | 变压器 | 0.754 532 522 | 0.619 613 190 | 0.000 001 60 | 0.999 998 40 |

| 可编程逻辑控制器 | 0.116 946 000 | 0.096 034 673 | 0.000 010 35 | 0.999 989 65 | |

| 以太网交换机 | 0.100 740 000 | 0.082 726 498 | 0.000 012 01 | 0.999 987 99 | |

| 断路器 | 0.031 536 000 | 0.025 896 991 | 0.000 038 37 | 0.999 961 63 | |

| 继电器 | 0.019 146 702 | 0.015 723 045 | 0.000 063 20 | 0.999 936 80 | |

| 电磁先导阀 | 0.030 044 091 | 0.024 671 852 | 0.000 040 27 | 0.999 959 73 | |

| 各类传感器 | 0.164 802 360 | 0.135 333 750 | 0.000 007 34 | 0.999 992 66 | |

机械系统 | 锤头(锤芯) | 1.199 456 633 | 0.088 258 652 | 0.000 001 15 | 0.999 998 85 |

| 砧铁 | 1.035 610 776 | 0.076 202 514 | 0.000 001 34 | 0.999 998 66 | |

| 钢桩 | 10.737 918 915 | 0.790 119 645 | 0.000 000 13 | 0.999 999 87 | |

| 桩帽 | 0.166 440 000 | 0.012 247 021 | 0.000 008 31 | 0.999 991 69 | |

| 锤芯悬吊单元 | 0.450 817 858 | 0.033 172 168 | 0.000 003 07 | 0.999 996 93 | |

| 减震环 | 0.045 552 000 | 0.076 052 806 | 0.000 030 36 | 0.999 969 64 | |

| 动力系统 | 深水电机 | 0.109 965 513 | 0.183 596 458 | 0.000 021 23 | 0.999 978 77 |

| 压力补偿器 | 0.030 222 000 | 0.050 458 112 | 0.000 077 24 | 0.999 922 76 | |

| 绞车 | 0.075 435 340 | 0.125 945 498 | 0.000 030 94 | 0.999 969 06 | |

| 动态脐带缆 | 0.050 840 595 | 0.084 882 550 | 0.000 045 91 | 0.999 954 09 | |

| 发电机组 | 0.286 936 809 | 0.479 064 576 | 0.000 008 14 | 0.999 991 86 |

分析表6可得,二次分配后超深水打桩锤系统的可靠度为0.999 063 27,失效率为0.000 936 73,与规定可靠度的相对误差为0.073 68%,在允许的分配误差范围内;钢桩、电液换向阀、液压泵、其他阀组、锤头(锤芯)、砧铁等零部件被分配的可靠度较高,验证了前文超深水打桩锤系统的FMECA结论。在超深水打桩锤系统的早期研发阶段,应对上述关键零部件进行更为可靠的结构设计,确保从源头上降低系统失效风险。

综上,基于FMECA对超深水打桩锤系统的零部件进行可靠性分配,确保危害度较高的零部件能够被分配到较高的可靠度,符合可靠性分配原则。实际算例验证了所提出方法的可行性,可为其他复杂系统的零部件可靠性分配提供一定的借鉴。

3.4 可视化界面设计

图5

图5

超深水打桩锤系统的CA及可靠性分配可视化界面

Fig.5

Visual interface for CA and reliability allocation of ultra-deep water pile hammer system

超深水打桩锤系统的CA及可靠性分配可视化界面主要包含数据导入模块、CA模块、一次可靠性分配模块和二次可靠性分配模块等。数据导入模块的功能是读取CA所需的各项基本数据;CA模块的功能是对系统零部件进行危害度分析;一次可靠性分配模块的功能是基于AGREE分配法对子系统进行可靠性分配;二次可靠性分配模块的功能是基于FMECA结果对系统零部件进行可靠性分配。

4 结束语

基于改进的FMECA,结合多种可靠性分配方法对超深水打桩锤系统进行了可靠性研究,并在MATLAB App Designer开发环境下开发了可视化界面,现总结如下。

1)针对超深水打桩锤系统进行了FMECA,统计了其各个子系统的潜在故障模式并绘制了三维饼状图。通过利用改进的CA法对系统进行定量分析得到:钢桩、锤头(锤芯)和砧铁等9个零部件的危害度较大。同时,确定了各零部件故障对超深水打桩锤系统的影响程度,为系统零部件的可靠性优化设计提供了方向。

2)建立了超深水打桩锤子系统的可靠性框图,并基于改进的AGREE分配法对子系统进行可靠性分配,一次分配后整个系统的可靠度为0.999 063 22;综合考虑失效率、维修时间等影响因素,基于FMECA结果将子系统的可靠性指标分配给各零部件,二次分配后整个系统的可靠度为0.999 063 27。结果表明:钢桩、电液换向阀等零部件被分配的可靠度较高,与超深水打桩锤系统的CA结果一致。

3)基于人机交互技术,在MATLAB App Designer开发环境下对超深水打桩锤系统的CA及可靠性分配过程进行了可视化界面设计。

在后续研究中,将针对超深水打桩锤系统风险度较高的零部件进行可靠性优化设计,以期提高整体系统的可靠度及稳态可用度。

参考文献

海上风电单桩施工液压锤减震环故障分析及改进措施

[J].

Fault analysis and improvement measures of hydraulic hammer damping ring of offshore wind power single pile construction

[J].

Robust design of main control valve for hydraulic pile hammer flexible control system

[J].

Failure mode analysis of intelligent ship positioning system considering correlations based on fixed-weight FMECA

[J].

A knowledge based hierarchical reliability allocation (HIRAL) approach for shipboard systems

[J].

基于改进AGREE方法的静叶调节机构可靠性分配

[J].

Reliability distribution of adjusting mechanism of variable stator vanes based on improved AGREE method

[J].DOI:10.3969/j.issn.1001-4551.2023.03.011 [本文引用: 1]

基于区间分析的舰船装备可靠性模糊分配方法

[J].

Fuzzy reliability allocation method for warship armaments based on interval analysis

[J].DOI:10.3785/j.issn.1006-754X.2015.04.003 [本文引用: 1]

基于FMECA的水下多功能管汇可靠性分析

[J].

Reliability analysis of subsea multi-function manifold based on FMECA

[J].DOI:10.3969/j.issn.1674-8980.2023.01.004 [本文引用: 1]

卧螺离心机的可靠性研究

[D].

Research on reliability of horizontal centrifuge

[D].

基于FMECA与FTA的数控磨床数控系统可靠性分析

[J].

Reliability analysis for numerical control system of numerical control grinder based on FMECA and FTA

[J].DOI:10.3969/j.issn.1001-3881.2022.10.034 [本文引用: 1]

Effectiveness of FMEA risk analysis

[J].

水下油气生产系统可靠性分析研究

[D].

Research on reliability analysis of subsea oil and gas production system

[D].

数控机床主轴可靠性分析

[D].

Reliability analysis of CNC machine tool spindle

[D].

基于Markov过程的超深水打桩锤系统可靠性研究

[J].

Reliability research of ultra-deep water pile hammer system based on Markov process

[J].DOI:10.3969/j.issn.1001-4551.2023.06.005 [本文引用: 1]

Improvement of AGREE allocation method

[C]//

高温质子交换膜燃料电池系统可靠性分析

[J].

Reliability analysis of high temperature proton exchange membrane fuel cell system

[J].DOI:10.3969/j.issn.1002-087X.2023.05.008 [本文引用: 1]

飞行汽车对接系统的设计及可靠性评估

[D].

Design and reliability evaluation of flying vehicle docking system

[D].

基于改进型AGREE法的车身控制系统可靠性分配

[D].

The reliability allocation for centralized body control system based on correction AGREE method

[D].

基于故障树的数控伺服刀架可靠性分配方法研究

[D].

Research on reliability allocation method of CNC servo turret based on fault tree analysis

[D].

基于MATLAB可视化界面的单缝衍射仿真分析

[J].

Single-slit diffraction simulations and analysis based on MATLAB visual control interface

[J].DOI:10.3969/j.issn.1000-386X.2012.07.064 [本文引用: 1]

基于MATLAB的理论力学计算机辅助教学

[J].

Computer aided instruction of theoretical mechanics based on MATLAB

[J].DOI:10.6052/1000-0879-12-242 [本文引用: 1]