锤片式粉碎机是一种广泛应用于饲料加工的粉碎设备,具有物料适应性好、操作和维修简便等优点[1]。锤片式粉碎机通过锤片对物料进行打击、剪切来实现粉碎。锤片作为锤片式粉碎机的关键功能部件之一,其结构是影响粉碎机工作性能的关键因素之一。

近年来,国内外学者已对锤片式粉碎机的锤片进行了诸多研究。徐伟等[2]结合响应面法和遗传算法对某一型号的锤片式粉碎机进行了参数优化,减小了其锤片的最大变形量。郭亚兵等[3]基于对数螺线方程设计了锤片刃线,使得锤片式粉碎机的单位产量能耗显著降低。李更强等[4]设计了一种T形锤片,增大了锤片的工作面积,并减少了锤片装机数量。陈培军等[5]基于TRIZ(Teoriya Resheniya Izobreatatelskikh Zadatch,发明问题解决理论)提出了一种锤片新结构设计方法。苏从毅等[6]通过改变锤片锤头的设计,增大了物料与锤片的速度差,从而实现了更为高效的粉碎。谌春炜等[7]设计了一种工字形锤片,有效增大了锤片的碰撞面积,并改变了锤片与转子的结合方式,提高了锤片式粉碎机的粉碎效率。Yancey等[8]通过优化锤片的几何形状来提高锤片式粉碎机的生产效率。Dorodov等[9]通过改变锤片的布局方式,使锤片与转子轴线呈10°夹角,以提高锤片的耐磨性。Bochat等[10]研究了一种三角形锤片的夹角对锤片式粉碎机效率的影响。

本文拟基于仿生设计原理,以河狸门齿为原型,对锤片式粉碎机锤片的齿面结构进行仿生设计,并采用响应面法进行结构参数优化。最后,通过ABAQUS仿真和实验来分析在采用仿生锤片和普通锤片粉碎的过程中物料所受的应力、断裂时长和断裂程度。

1 锤片仿生设计

1.1 仿生原型选择

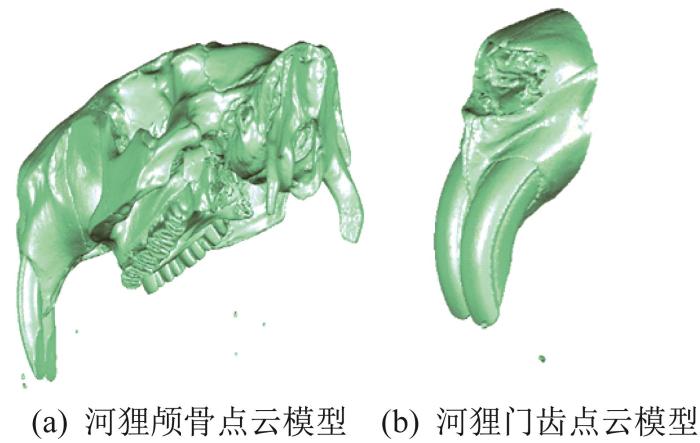

选择合适的仿生原型是开展仿生设计的重要前提[21]。鉴于牙齿是自然界中动物执行切割、破碎行为的主要器官,基于“功能+结构”相似的原理,选择河狸门齿作为仿生原型。

图1

通过对河狸门齿与锤片式粉碎机锤片的相似性进行分析可知:从功能上看,河狸门齿用于切割树木等植物,而锤片式粉碎机的锤片用于粉碎物料;从运动形式上看,当河狸啃食树木时,下颌门齿抵住树木以使其保持稳定,上颌门齿以颞下颌关节为支点作旋转运动,在门齿的快速摆动下完成对树木的高效切割,而锤片则是围绕粉碎机的旋转轴作高速旋转运动,且两者的运动均具有循环性和周期性;从作用对象上看,河狸多啃食树木等纤维类植物,而粉碎机锤片面向秸秆、农作物等原料的加工。综上,锤片式粉碎机的锤片在结构功能、运动形式和作用对象上与河狸门齿具有高度相似性,故选择河狸门齿作为仿生锤片的设计原型是合理的。

1.2 河狸门齿逆向重构

基于逆向工程技术对河狸门齿进行逆向重构。先使用75%的医用酒精对河狸颅骨进行消毒清洗,再用蒸馏水冲洗后置于阴凉处自然风干,随后将处理好的河狸颅骨样品置于TomoScope HV 500型CT(computed tomography,计算机断层扫描)测量仪内部的托盘上,完成扫描参数设置后,对河狸颅骨进行扫描,以完整地采集河狸颅骨外形点云数据。

图2

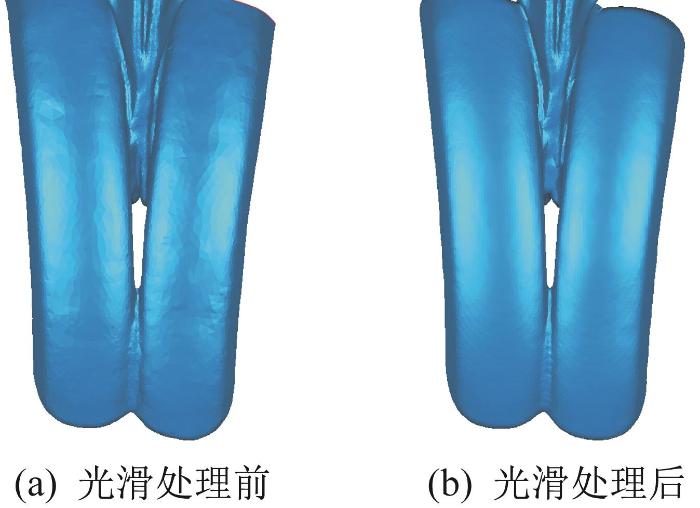

封装后的多边形模型存在非流行边、自相交、钉状物和孔洞等诸多问题,须进行光滑处理。先使用网格医生对生成的河狸门齿多边形模型进行检测和预修复,再对模型进行孔洞填充、曲面片处理等。图3所示为光滑处理前后河狸门齿多边形模型的对比。由图可见,经过光滑处理后,最大限度地减小了封装模型中单独多边形之间的角度,使得2颗门齿的多边形网格更加光滑。

图3

图3

光滑处理前后的河狸门齿多边形模型

Fig.3

Polygonal model of beaver incisors before and after smooth processing

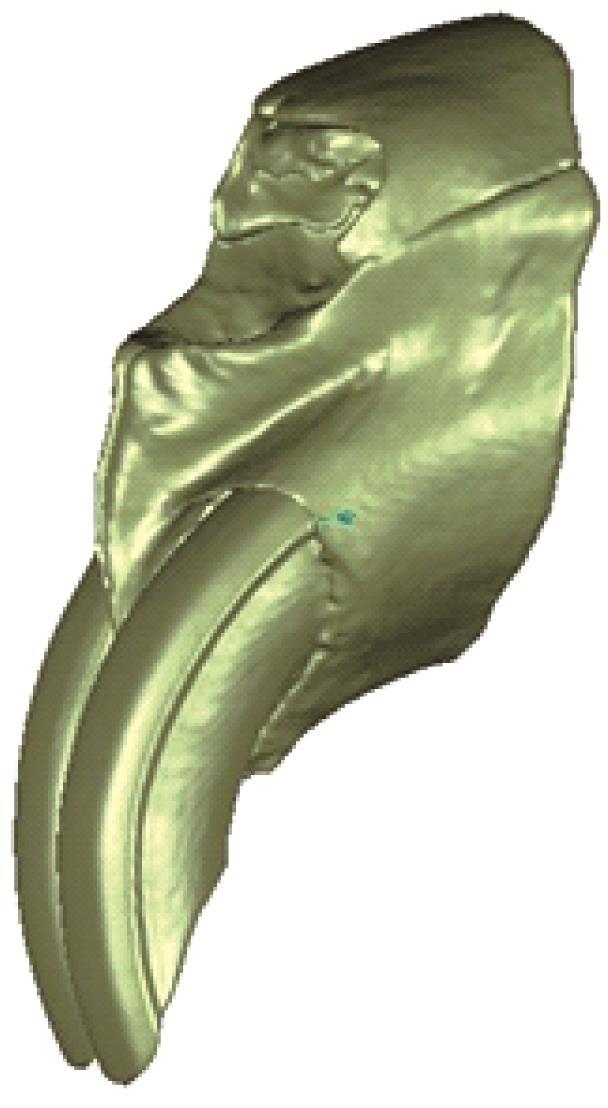

对光滑处理后的河狸门齿多边形模型进行曲面处理和建模误差分析。首先,采用探测轮廓线操作获取模型的外形轮廓,并通过手动调整轮廓线区域来对多边形进行升级、约束。然后,执行曲面片构造指令,以检测有问题的曲面片,并对出现问题的曲面片进行手动调整,逐个修复,以保证模型精度。最后,基于NURBS(non-uniform rational B-spline,非均匀有理B样条)拟合得到河狸门齿三维模型,如图4所示。对河狸门齿三维模型进行偏差分析,结果表明,所构建模型的正向平均误差为0.004 4 mm,负向平均误差为0.008 7 mm,均小于0.5 mm。由此说明,基于逆向工程技术建立的河狸门齿三维模型具有较高的精度,满足特征提取要求。

图4

1.3 仿生耦元提取

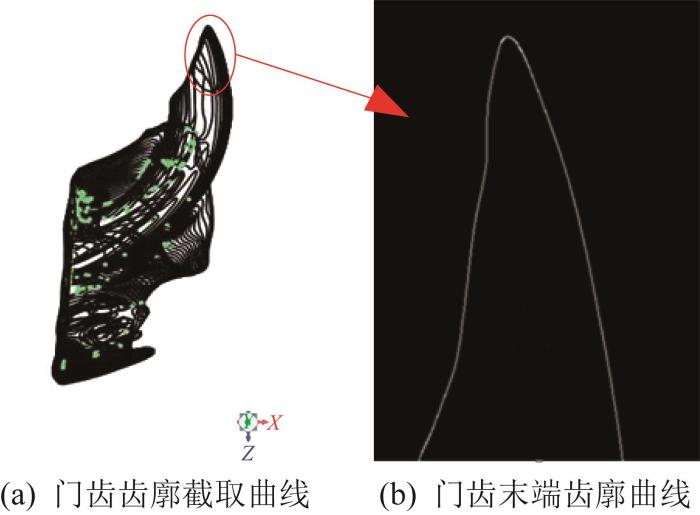

采用Geomagic Studio软件中的截面截取功能对河狸右侧门齿进行特征截取。首先,调整门齿三维模型的角度,设定模型全局坐标系。具体方法为:设定门齿前凸面—后凸面方向为X轴方向、设定左颊—右颊方向为Y轴方向、设定上颚—下颚方向为Z轴方向。然后,利用XOZ平面沿Y轴对门齿结构进行截取,设置截平面的间距为0.002 mm,截取得到如图5(a)所示的多组齿廓曲线。由于截取的曲线较多,考虑到河狸在实际啃食树木的过程中,主要靠门齿末端齿缘的锋锐部分与树木发生作用,承受主要应力,其中门齿末端中部凸出部分所承受的应力最大,因此选取门齿中间部分的齿廓曲线并将其截断,仅保留门齿末端齿廓曲线。最后,将截断的门齿末端齿廓曲线转化为灰度图,去掉冗余曲线,得到如图5(b)所示的齿廓外形,基于该齿廓曲线对锤片齿面结构进行优化设计。

图5

1.4 仿生耦元结构表征

由于上文获取的河狸门齿末端齿廓曲线不具备坐标属性,须先对其进行矢量化处理,以获得待测齿廓曲线上各点的相对位置坐标,并以此为基础计算齿廓曲线的高宽比。然后,将矢量化的齿廓曲线导入Getdata软件以进行坐标提取,具体步骤为:将曲线左侧起点坐标设置为(0, 0),曲线右侧终点坐标设置为(1.5, 0),利用均匀提取指令获取齿廓曲线上各点的详细坐标(X, Y)。最后,根据获得的100个点的详细坐标,基于最小二乘法对齿廓曲线进行拟合。

为确保拟合精度,分别采用五次多项式和六阶多项式对河狸门齿末端齿廓曲线进行拟合,拟合结果如图6所示。

图6

图6

河狸门齿末端齿廓曲线拟合结果

Fig.6

Fitting results of end tooth profile curve of beaver incisor

由图可知,基于五次、六次多项式的拟合曲线的决定系数R2分别为0.998 1和0.998 4,两者的拟合精度较高(R2 > 0.99)且差别较小,但对于门齿末端齿缘(曲线顶端)部分,六次多项式的拟合效果优于五次。因此,采用六次多项式对河狸门齿末端齿廓曲线进行表征,其函数表达式为:

1.5 仿生锤片齿面结构设计

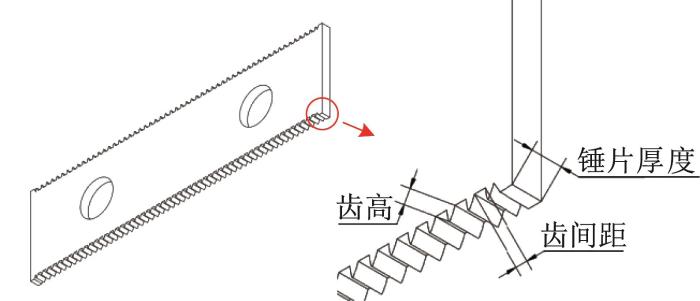

基于拟合得到的河狸门齿末端齿廓特征曲线,对仿生锤片的齿面结构进行设计。具体方法如下:根据河狸门齿末端齿廓曲线设计锤片齿结构的形状,将齿结构均匀地分布在仿生锤片两侧。为尽可能多地延长锤片侧刃长度,以增大与物料的碰撞空间,在满足齿结构强度的同时,应合理设置齿高。鉴于河狸门齿末端齿廓曲线的高宽比固定,锤片的齿高减小,齿宽随之减小,则整体尺寸变小,从而导致齿结构的碰撞粉碎效果减弱;锤片的齿高增大,齿宽增大,导致侧平面上齿结构的数量减少,造成碰撞空间减少。此外,齿高增大也会导致齿结构的断裂风险增大,因此齿高宜控制在1.5~2.0 mm之间。当齿结构穿透物料后,为确保锤片能进一步对物料施加作用力,须合理设置齿间距。齿间距的大小由物料的直径决定,既要保证碰撞过程中所有物料均能与齿结构尖端产生接触,又要确保锤片能够对物料持续施加作用力。所设计的仿生锤片的主体部分呈矩形片状,结合现有锤片的结构参数,其长度和宽度分别设为150 mm和40 mm;锤片表面设有2个连接圆孔,沿锤片中线对称分布,圆孔直径略大于销轴直径,设为16.8 mm。仿生锤片的结构如图7所示。

图7

2 仿生锤片参数优化

2.1 仿生锤片-物料仿真模型的建立

基于420双斗型锤片式粉碎机的各项结构、运动参数,综合考虑仿真计算的精度和效率,将仿真模型简化为锤片-物料模型。将简化模型以.stp格式导入ABAQUS软件后,开展仿真分析前的预处理。相较于物料,锤片的硬度更高,因此可将锤片设置为刚体,仅施加质量,为0.002 g;粉碎分析采用的物料为小麦秸秆,其各项材料参数如表1所示。简化后的物料模型呈中空圆柱体结构,锤片模型呈矩形片状。采用八结点线性六面体单元(C3D8R)对物料模型进行网格划分,采用四结点三维双线性刚性四边形单元(R3D4)对锤片模型进行网格划分。

表1 小麦秸秆材料参数

Table 1

| 参数 | 量值 |

|---|---|

| 密度 | 600 kg/m3 |

| 泊松比 | 0.3 |

| 弹性模量 | 600 MPa |

| 剪切模量 | 45 MPa |

| 摩擦系数 | 0.3 |

在实际粉碎过程中,锤片绕粉碎机的旋转轴作高速旋转运动。在仿真模型中,将锤片整体耦合至旋转轴中心上的一点,并在该点处施加如下约束:取消X、Y、Z三个方向的运动自由度,取消X、Y方向的旋转自由度,保留Z方向的旋转自由度;设锤片的旋转速度为2 000 r/min;物料两端施加固定约束。锤片与物料之间的相互作用条件如下:两者间的接触方式设为通用接触,摩擦系数为0.3;因锤片与物料碰撞过程中发生的侵切现象涉及模型的内部断裂,接触类型设为模型网格内部接触。

2.2 仿生锤片参数优化范围的确定

结合实际小麦秸秆的直径,对仿生锤片的齿间距、齿高和厚度进行优化。小麦秸秆直径通常为2.0~4.0 mm,为合理分布齿间距,保证每一个齿结构的齿尖在碰撞过程中均能与小麦秸秆接触,以小麦秸秆半径范围作为齿间距的优化范围,即1.0~2.0 mm。

由于单个齿结构的高宽比固定,齿高一旦确定,齿宽也随之确定。在长度有限的锤片上,应尽可能多地设置齿结构,以增大侧刃的长度,制造更多的碰撞空间,提高齿结构与物料的碰撞概率。但是,齿结构数量不宜过多,齿结构数量增加会使单个齿结构的整体尺寸减小,导致其对物料的碰撞能力降低。综合考虑,将齿高控制在1.5~2.0 mm之间。

锤片厚度增大时,其锋利度会下降,且在增大锤片组质量的同时还会提高锤片的空转能耗;而锤片厚度减小时,其锋利度提高的同时耐磨性降低,使得锤片的服役周期缩短。综合考虑,将锤片厚度控制在4~6 mm之间。

2.3 基于响应面法的仿生锤片结构参数优化

以仿生锤片的齿间距、齿高和厚度为设计变量,结合各设计变量的取值范围,采用Box-Behnken试验设计生成若干个样本点,建立三因素三水平响应面优化试验方案。以物料断裂时长和所受的最大应力为响应指标,采用有限元分析软件对不同试验方案下的仿生锤片-物料粉碎过程进行数值模拟,结果如表2所示。

表2 仿生锤片结构参数响应面优化试验方案及结果

Table 2

| 序号 | 锤片结构参数/mm | 响应指标 | |||

|---|---|---|---|---|---|

| 齿间距 | 齿高 | 厚度 | 断裂时长/帧 | 最大应力/MPa | |

| 1 | 1.0 | 2.00 | 5 | 161 | 137 |

| 2 | 1.5 | 2.00 | 4 | 173 | 126 |

| 3 | 1.0 | 1.75 | 6 | 161 | 138 |

| 4 | 1.5 | 1.75 | 5 | 162 | 148 |

| 5 | 2.0 | 1.75 | 6 | 158 | 125 |

| 6 | 2.0 | 1.75 | 4 | 184 | 150 |

| 7 | 2.0 | 1.50 | 5 | 166 | 141 |

| 8 | 1.5 | 2.00 | 6 | 157 | 133 |

| 9 | 1.5 | 1.50 | 4 | 166 | 123 |

| 10 | 1.5 | 1.75 | 5 | 162 | 148 |

| 11 | 1.5 | 1.50 | 6 | 155 | 133 |

| 12 | 1.0 | 1.50 | 5 | 164 | 150 |

| 13 | 2.0 | 2.00 | 5 | 168 | 154 |

| 14 | 1.5 | 1.75 | 5 | 162 | 148 |

| 15 | 1.0 | 1.75 | 4 | 166 | 125 |

| 16 | 1.5 | 1.75 | 5 | 162 | 148 |

| 17 | 1.5 | 1.75 | 5 | 162 | 148 |

采用Design-Expert软件对试验数据进行回归分析,构建响应指标(断裂时长和最大应力)与仿生锤片结构参数之间的回归模型:

式中:r1为断裂时长;r2为最大应力;A、B、C分别为仿生锤片的齿间距、齿高和厚度。

对上述回归模型的拟合精度进行分析,结果如表3所示。

表3 响应指标回归模型的拟合精度

Table 3

| 响应指标 | 决定系数R2 | 校正决定系数 | 信噪比 |

|---|---|---|---|

| r1 | 0.973 3 | 0.931 9 | 21.764 |

| r2 | 0.938 5 | 0.859 5 | 10.941 |

由表3可知,2个回归模型的决定系数、校正决定系数均大于0.9,说明该回归模型的拟合优度达到要求。回归模型的信噪比大于4.0即视为合理,本文2个回归模型的信噪比都达到10.0以上,说明该回归模型具有可靠置信度。综上可知,所构建的回归模型的预测精度满足要求。

表4 仿生锤片的最优结构参数组合 (mm)

Table 4

| 参数 | 数值 |

|---|---|

| 齿间距 | 1.00 |

| 齿高 | 1.52 |

| 厚度 | 5.35 |

图8

3 仿生锤片工作性能分析及验证

3.1 锤片-物料粉碎仿真分析

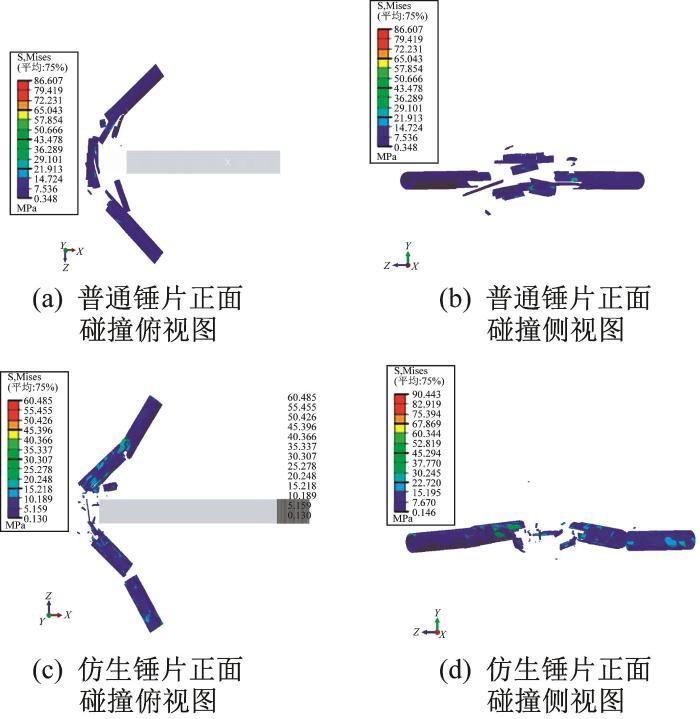

为验证仿生锤片设计方案的有效性,以粉碎小麦秸秆为例,分别对仿生锤片-物料和普通锤片-物料的粉碎过程进行仿真分析,并以物料的断裂程度、断裂时长和所受应力作为锤片仿生效能评价指标进行分析。

图9

图9

不同锤片与物料正面碰撞仿真结果

Fig.9

Simulation results of frontal collision between different hammer pieces and materials

图10

图10

不同锤片与物料侧面碰撞仿真结果

Fig.10

Simulation results of side collision between different hammer pieces and materials

物料断裂时长分析结果表明:当普通锤片正面碰撞时,物料从与锤片接触到完全断裂用时约166帧,当仿生锤片正面碰撞时,物料从接触到完全断裂用时约150帧;当普通锤片侧面碰撞时,在设定时间内物料未发生断裂,当仿生锤片侧面碰撞时,物料从接触锤片至完全断裂用时161帧。综上,在不同碰撞形式下,采用仿生锤片时物料的断裂时长均短于普通锤片。

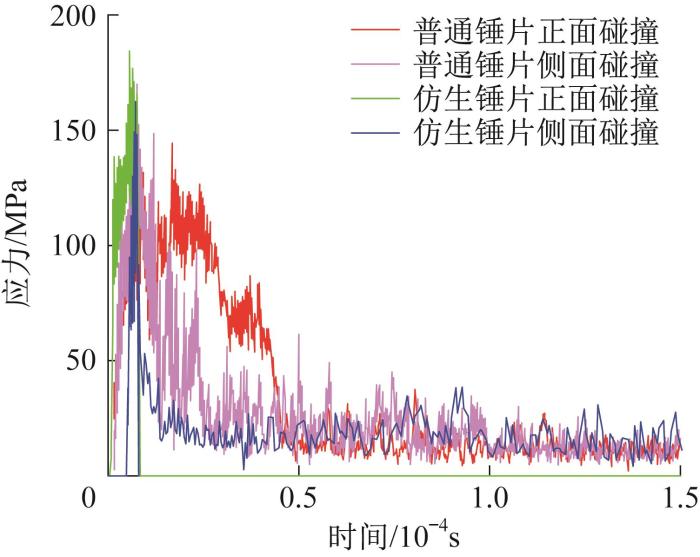

采用不同锤片时物料在碰撞过程中所受的应力如图11所示。由图可知,在正面碰撞过程中,普通锤片作用下物料所受的最大应力为144 MPa,同比仿生锤片作用下为184 MPa,仿生锤片产生的应力明显高于普通锤片;在侧面碰撞过程中,普通锤片作用下物料所受的最大应力为169 MPa,同比仿生锤片作用下为162 MPa。综上,2种锤片作用下物料所受应力相近。

图11

图11

与不同锤片碰撞过程中物料所受的应力

Fig.11

Stress on material during collision with different hammer pieces

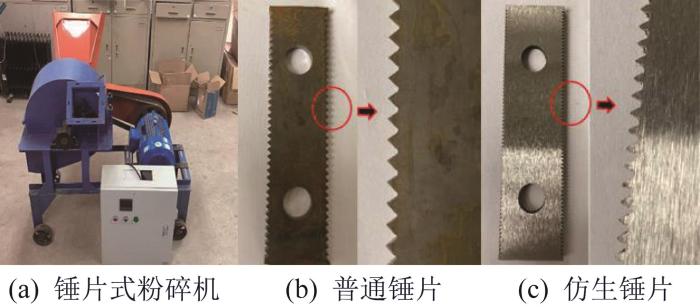

3.2 锤片-物料粉碎实验

粉碎实验的主要实验装置及材料包括:普通锤片与仿生锤片、420双斗型锤片式粉碎机(功率为7.5 kW)、圆形筛网(筛孔直径为2.5 mm)、多功能数显电表、电子计时器、电子天平、物料标准筛和小麦秸秆(长约40 mm)。420双斗型锤片式粉碎机及不同锤片如图12所示。

图12

图12

420双斗型锤片式粉碎机及不同锤片

Fig.12

420 double bucket hammer mill and different hammer pieces

粉碎实验流程为:首先,在锤片式粉碎机中依次安装普通锤片和仿生锤片,采用人工计时的方法对粉碎时长进行记录,以生产率为粉碎性能评价指标;然后,收集粉碎后的物料,并使用标准筛将粉碎后的物料进行筛分,获得不同粒径的物料;最后,统计各粒径范围内的物料占比。每种锤片各进行5次粉碎实验,实验结果取平均值。

不同锤片的粉碎性能如表5所示。由表可知,采用普通锤片粉碎2.5 kg小麦秸秆所耗费的时间约为140 s,采用仿生锤片时所耗费的时间约为118 s;采用普通锤片时粉碎机的生产率为60.98 kg·h-1,采用仿生锤片时粉碎机的生产率为76.27 kg·h-1,说明采用仿生锤片后粉碎机的粉碎效率得到了较大提升。

表5 不同锤片的粉碎性能

Table 5

| 性能指标 | 仿生锤片 | 普通锤片 |

|---|---|---|

| 粉碎时长/s | 118.00 | 140.00 |

| 生产率/(kg·h-1) | 76.27 | 60.98 |

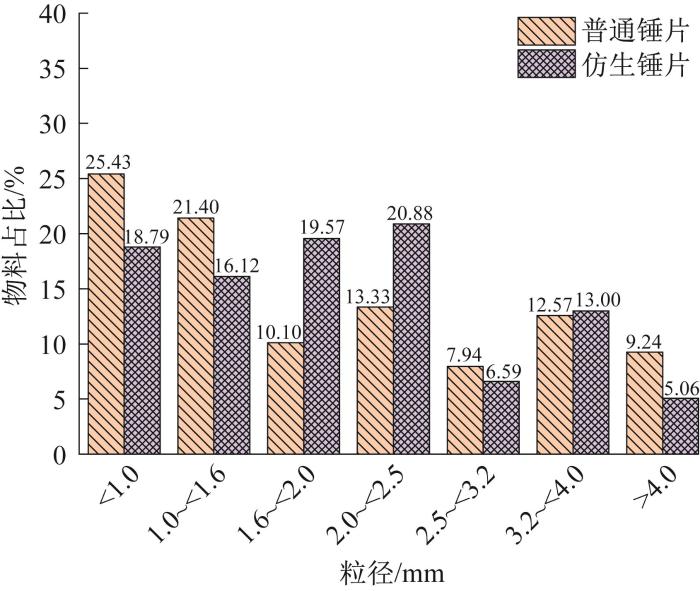

图13所示为采用标准筛对粉碎物料筛分后得到的物料粒径分布结果。从图中可以看出,无论采用哪种锤片,粉碎后2.0~2.5 mm粒径的物料占比都很小,分别为20.88%和13.33%,其中采用仿生锤片时的占比略高于普通锤片。

图13

图13

粉碎后物料粒径分布结果

Fig.13

Particle size distribution results of crushed materials

4 结 论

1)基于“结构+功能”相似的原理,选择河狸门齿为仿生原型,对锤片式粉碎机的锤片进行仿生设计。基于逆向工程技术对河狸门齿进行三维重构,获取了门齿末端齿廓曲线,并选用该曲线对锤片齿面结构进行仿生设计。

2)以锤片齿间距、齿高和厚度为设计变量,以物料断裂时长和所受最大应力为响应指标,设计三因素三水平响应面优化试验,对每组设计方案下的锤片-物料粉碎过程进行仿真分析,获取试验数据并拟合响应指标的回归模型。所拟合回归模型的决定系数、修正决定系数均大于0.9,信噪比大于4.0,表明回归模型满足预测精度的要求。以物料断裂时长最短和所受应力最大为优化目标,获得最优仿生锤片的结构参数:齿间距为1 mm,齿高为1.52 mm,厚度为5.35 mm。

3)仿生锤片与普通锤片的物料粉碎仿真结果表明:仿生锤片正面碰撞造成的物料断裂程度与普通锤片相近,但粉碎后物料的体积比普通锤片的小;物料断裂时长为150帧,比普通锤片的短;产生的最大应力为184 MPa,比普通锤片的大。仿生锤片侧面碰撞物料造成的断口比普通锤片的大;产生的最大应力与普通锤片相当。综上,仿生锤片的综合粉碎性能优于普通锤片。

4)仿生锤片与普通锤片的物料粉碎实验结果表明:采用仿生锤片粉碎2.5 kg小麦秸秆用时118 s,粉碎机的生产率为76.27 kg·h-1,均优于普通锤片。粉碎后粒径符合粉碎机筛网孔径的物料占比高于普通锤片,过粉碎现象得到改善,说明仿生锤片的使役性能优于普通锤片。

参考文献

锤片式饲料粉碎机的研究发展现状

[J].

The research and development status of hammer feed mill

[J].

锤片式粉碎机锤片结构参数优化设计

[J].

Optimization design of hammer structure parameters of hammer mill

[J].DOI:10.3969/j.issn.1003-188X.2021.01.007 [本文引用: 1]

基于对数螺线方程的秸秆粉碎机锤片设计及应用参数确定

[J].

Design and application parameters of straw crusher hummer based on logarithmic spiral equation

[J].DOI:10.3969/j.issn.1001-1463.2015.05.010 [本文引用: 1]

锤片式粉碎机锤片的设计与研究

[J].

Design and research of hammer blade of hammer mill

[J].DOI:10.3969/j.issn.1673-887X.2012.03.018 [本文引用: 1]

基于TRIZ原理的粉碎机锤片结构问题解决方案

[J].

On the sheet structure of hammer mill using TRIZ theory

[J].DOI:10.3969/j.issn.1003-4684.2012.02.024 [本文引用: 1]

开刃锤片是提高粉碎机效率的新途径

[J].

Groove-welding on hammers will enhance crusher's working efficiency

[J].

枝桠材粉碎机锤片创新设计

[J].

Innovative design of grinder pulverization hammer for branch

[J].DOI:10.3969/j.issn.1001-005X.2012.02.012 [本文引用: 1]

Optimizing hammer mill performance through screen selection and hammer design

[J].

Improving the reliability of the hammer grain crusher by optimal design of the paddle wheel

[J].

A comparative study of new and traditional designs of a hammer mill

[J].

Bionics: biological insight into mechanical design

[J].

Methodology for product design based on the study of bionics

[J].

Bionics—an inspiration for intelligent manufacturing and engineering

[J].

仿生设计方法在现代产品设计中的应用现状研究

[J].

Research on the application status of bionic design method in modern product design

[J].

气候适应性建筑表皮的仿生设计研究

[J].

A study of the bionic design of a climate-adaptability building surface

[J].DOI:10.3969/j.issn.1000-0232.2023.02.003 [本文引用: 1]

基于3D打印的木材细胞壁仿生设计

[J].

Bionic design of wood cell wall based on 3D printing

[J].

The jumping mechanism of flea beetles (Coleoptera, Chrysomelidae, Alticini), its application to bionics and preliminary design for a robotic jumping leg

[J].

基于蜻蜓翅脉结构的连续碳纤维增强树脂基复合材料仿生设计与增材制造

[J].

Bionic design and additive manufacturing of continuous carbon fiber reinforced resin matrix composites with dragonfly wing venation structure

[J].

半规管积水膨大仿生设计及生物力学特性研究

[J].

Research on biomimetic design and biomechanical properties of semicircular canal hydrops swelling

[J].

Design and clinical implementation of an open-source bionic leg

[J].

Cyborg and bionic systems: signposting the future

[J].