机床热变形引起的机床误差可占机床总误差的70%[3]。研究人员采用了多种技术模拟机床热特性来分析热变形对定位误差的影响。这些技术分为基于经验和基于原理两类。基于经验的模型主要用来研究机床热误差的补偿,采用算法建立热误差与测点温度之间的关系。多元回归法[4-5]、神经网络算法[6-8]、灰色模型优化算法[9-10]和支持向量机[11-12]等在机床热误差分析与建模中具有良好的应用。冯文龙等[13]提出了一种基于热特性分析的误差建模方法,提高了数控机床的加工精度,误差补偿后机床的定位精度提高了90%以上。基于原理的模型主要用来研究热误差预测,其研究的重点是如何在精确边界条件下得到精确的模型。Kim等[14]利用双线性元的有限元方法分析了滚珠丝杠副的温度分布,并建立了有限元模型。张庆锋等[15]利用ANSYS软件预测了机床热误差,分析了整机温度场、热变形,并验证了温度场仿真结果的可靠性。Gomez-Acedo等[16]提出了一种利用有限元模型来分析大型机床热特性的方法。采用有限元分析方法进行电主轴热特性的研究也给技术人员带来了参考[17-20]。

上述研究主要集中于热变形导致的定位误差的建模和补偿,对于热变形对运动重复性误差影响的研究较少。因此,本文提出了一种基于分层模型-移动热源加载方式的精密机床直线进给系统热误差建模方法,分析进给系统热变形对机床运动重复性误差的影响。

1 基于分层模型-移动热源的进给系统热变形仿真

1.1 进给系统分层模型

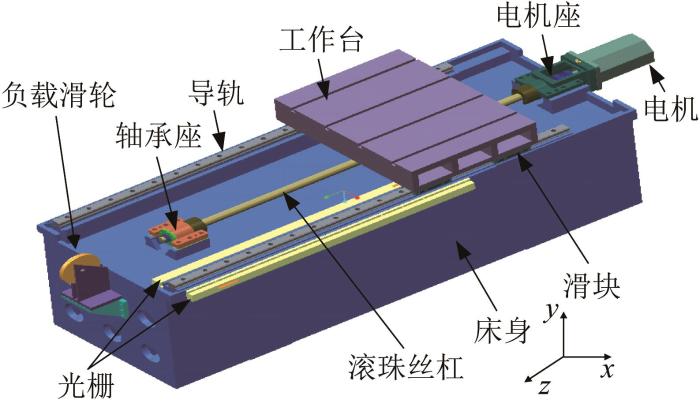

精密机床直线进给系统的结构如图1所示,其由床身、滚珠丝杠、导轨和工作台等组成。

图1

图1

精密机床直线进给系统的结构

Fig.1

Structure of linear feed system of precision machine tool

将进给系统分层处理为丝杠层和工作台层,如图2所示。丝杠层主要包括滚珠丝杠、导轨、电机和轴承;工作台层主要包括工作台、滑块和螺母。

图2

1.2 进给系统有限元模型

进给系统存在2个移动结合面,分别是滚珠丝杠螺母副和导轨滑块副。为了精确模拟进给系统热变形,须对其进行等效刚度处理。

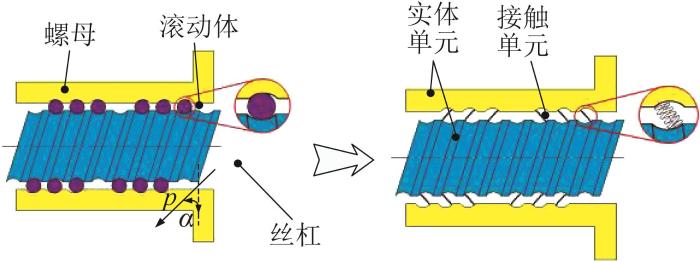

1)滚珠丝杠螺母副等效刚度处理。

滚珠丝杠螺母副等效刚度处理如图3所示。将滚珠丝杠螺母副离散成实体单元和接触单元,忽略滚珠质量,将其等效为弹簧,弹簧刚度为kBall,弹簧沿丝杠和螺母之间的共同接触线对齐布置。弹簧长度等于滚珠的直径。将滚珠等效为6列弹簧,每列含有4个弹簧,这4个弹簧在圆周方向均匀排列。

图3

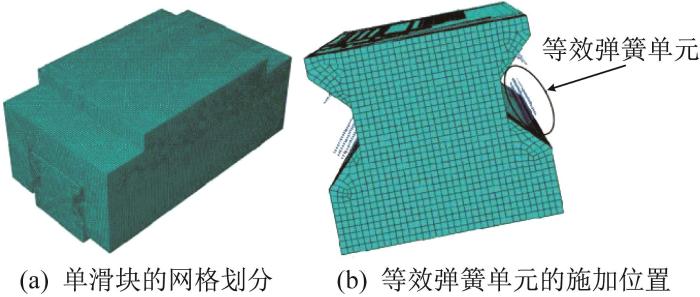

2)导轨滑块副等效刚度处理。

导轨滑块副有限元模型如图4所示。将导轨与滑块之间的滚动体等效为弹簧,其中每排有26个弹簧。将等效弹簧单元的端点与滚道接触面建立耦合约束,并通过节点载荷施加在滚道面上。

图4

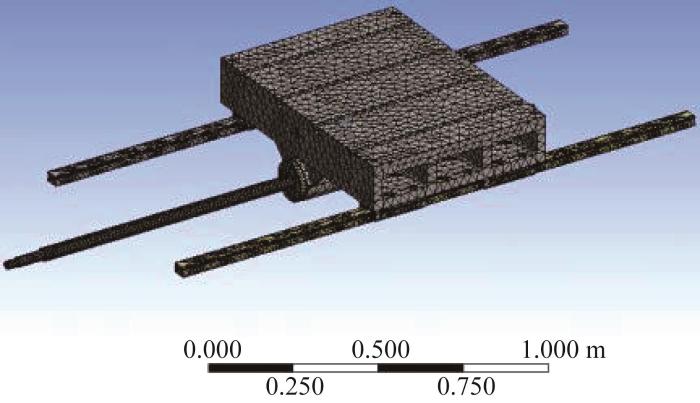

对进给系统的倒角、凹槽等部分进行简化,得到其有限元模型,如图5所示。

图5

1.3 机床热边界条件

表1 机床热边界条件分析

Table 1

| 边界条件 | 计算公式 | 字符意义 | 计算结果 |

|---|---|---|---|

| 轴承生热率q1[22] | n1为轴承转速;M1为轴承所受的黏性摩擦力矩;M2为轴承所受的机械摩擦力矩;V为热源体积;ƒ0为取决于润滑类型和轴承参数的常数;ν为润滑剂运动黏度;dm为轴承中径;ƒ1为与载荷和轴承结构相关的系数;Fβ 为轴承摩擦力矩的计算载荷 | 1 510 520 W/m3 | |

滚珠丝杠与螺母间的 热流密度q2[23] | n2为丝杠转速;Mp为滚珠螺旋阻力矩;Md为驱动力矩;Α2为丝杠与螺母的接触面积;Fα 为丝杠的轴向载荷;Ρh为丝杠的导程;η1为丝杠的传动效率;Fp为丝杠的轴向预紧力 | 10 300 W/m2 | |

| 电机热流密度q3[24] | Mt为电机输出扭矩;n3为电机转速;η2为电机机械效率;A3为电机表面积 | 1 500 W/m2 | |

导轨与滑块间的 热流密度q4[24] | μ为导轨与滑块间的动摩擦因数;W为施加在摩擦面上的力;g为重力加速度,取9.8 m/s2;J为热功当量 | 580 W/m2 | |

自然对流换热系数 h1[25] | Nu为努塞尔数;κ为流体的热传导系数;L为定型尺寸;Gr为格拉晓夫数;Pr为普朗特系数;av为关于流体体积的膨胀系数;∆T为试验台表面与液体之间的温度差;cp为流体的等压比热容;ρ为流体密度;C, n为常数,与液体的流动状态和发生导热表面的形状有关 | 轴承座表面、 电机座表面: 55 W/(m2·℃) | |

强迫对流换热系数 h2[25] | Re为雷诺数;ω为角速度;d0为公称直径;vf为空气的运动黏度 | 丝杠螺母座表面: 230 W/(m2·℃); 丝杠表面: 650 W/(m2·℃) |

1.4 移动热源施加及分层仿真流程

在工作台作往复直线运动时,丝杠和滑块会发生空间位移。丝杠和滑块的移动会产生大量摩擦热,这些移动热源随着时间和空间的变化而变化,这给进给系统热变形的精确模拟带来了困难。将热边界条件中的热流密度当作载荷施加到仿真模拟中,可以获得热变形[26]。运用ADPL(ANSYS parametric design language,ANSYS参数化设计语言)施加载荷,当丝杠和滑块每次移动时,将之前区域的热流密度移除,加载对流系数,而在当前区域处删除对流系数,加载移动热源的热流密度。

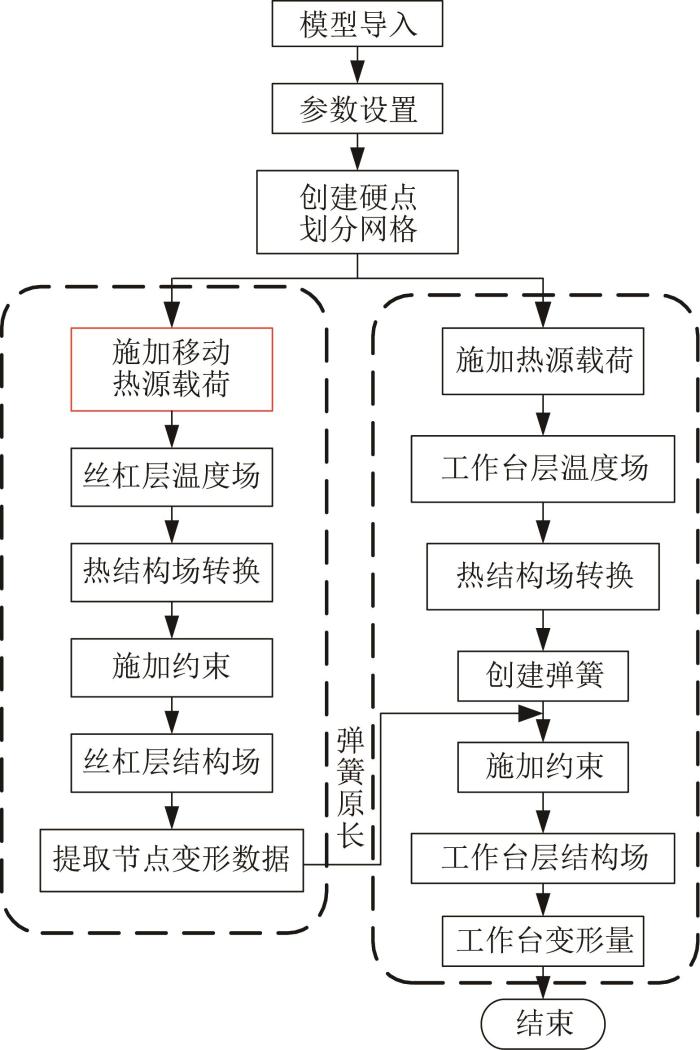

采用热-结构耦合的方法进行有限元仿真分析。采用丝杠层和工作台层分层仿真,在丝杠和导轨上施加移动热源,在轴承处施加固定热源。分层仿真流程如图6所示。首先仿真计算丝杠层中丝杠和导轨的热变形,其次提取弹簧位置的变形数据,最后将丝杠和导轨的热变形作为载荷用于工作台层的运动误差仿真中,提取其变形量,进行运动误差和运动重复性误差计算。

图6

图6

基于分层-移动热源的进给系统分层仿真流程

Fig.6

Flow of layered simulation of feed system based on layered-moving heat source

1.5 有限元仿真结果

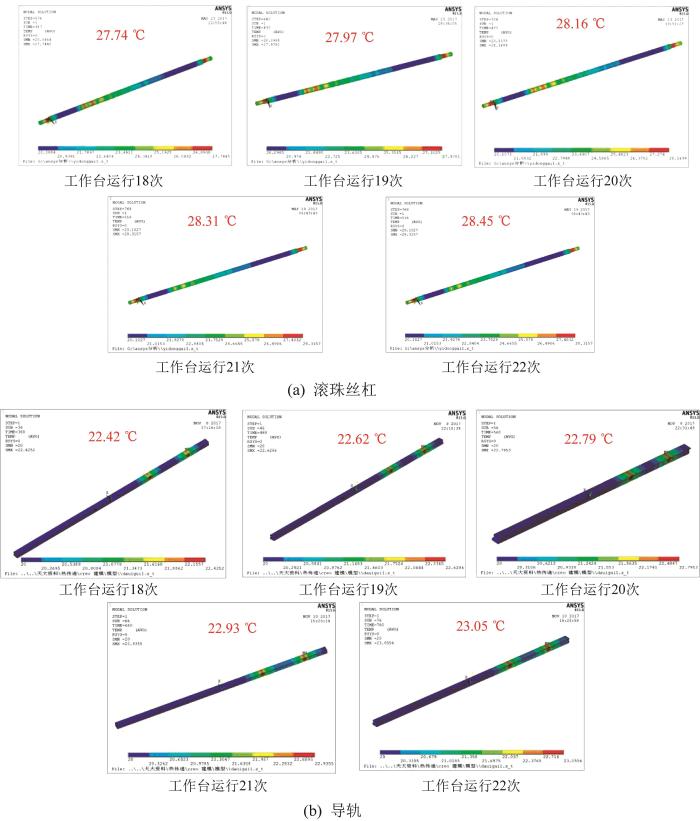

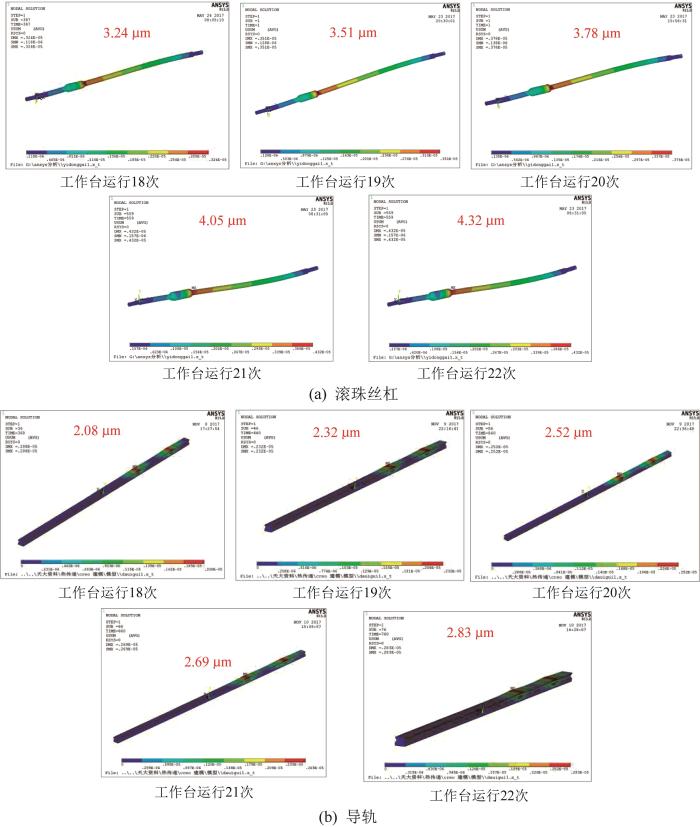

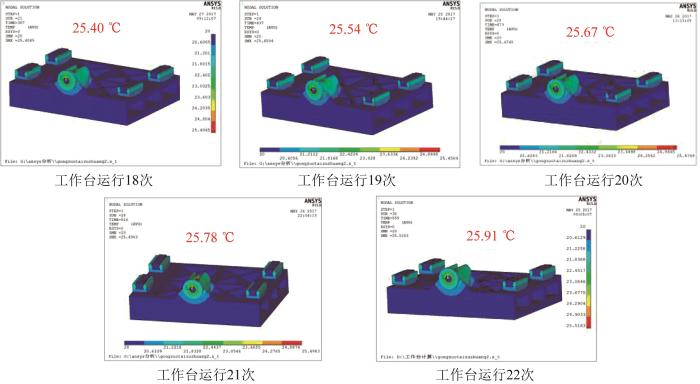

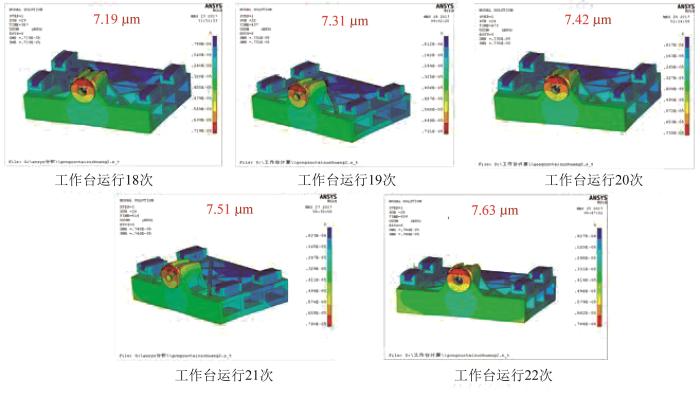

仿真时,工作台运行18~22次时进给系统的温度变化较大,引起的热变形变化较大,因此选取工作台运行18~22次时的结果进行分析。

图7

图8

图9

图10

2 工作台运动重复性误差计算与分析

2.1 工作台运动误差计算

选取工作台表面的4个角和工作台中央共5个区域(P1至P5),分别在每个区域选取5个点来计算各个区域的运动误差。工作台运动误差包括3项移动误差和3项转角误差。工作台沿z向运动时,其运动误差为:

式中:δz (z)为线性位移误差;δy (z)为y向直线度误差;δx (z)为x向直线度误差;εz (z)为倾斜角误差;εx (z)为俯仰角误差;εy (z)为偏摆角误差;L1为每个区域中点1与点2之间的距离;L2为每个区域中点1与点3之间的距离。

式中:zij

由

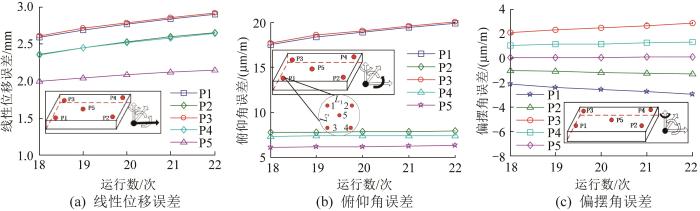

热变形会使工作台发生位置偏差,导致机床每次运动到同一位置时运动误差产生变化。为了分析热变形对运动重复性误差的影响,对机床同一位置不同时间的运动状态进行分析。分别计算P1至P5区域的线性位移误差、俯仰角误差和偏摆角误差,结果如图11所示。由图可知,线性位移误差最大值约为2.8 μm,俯仰角误差最大值约为20 μm/m,偏摆角误差最大值约为3 μm/m。随着工作台运行次数的增加,3项误差基本呈逐渐增大。这是因为,随着工作台运行次数的增加,丝杠的温度越来越高,丝杠的热变形越来越大,从而导致工作台线性位移误差、俯仰角误差和偏摆角误差增大。P1和P3的线性位移误差和俯仰角误差大于其余3处,这是因为P1和P3位于丝杠、螺母与工作台连接位置的上方,温度较高,热变形较大。

图11

2.2 工作台运动重复性误差计算

按照ISO 230-6标准中的方法,计算P1至P5的运动重复性误差,结果如表2所示。由表可知:在所测量的5个区域中,P1的俯仰角重复性误差最大,为11.00 μm/m;P1和P3的各重复性误差比较接近;P5的线性位移重复性误差和偏摆角重复性误差最小。这是因为P1和P3离丝杠、螺母等热源较近,运动误差及其变化较大,而P5位于热源对称的工作台中央,热变形较小,运动误差及其变化较小,重复性性误差也较小。

表2 工作台运动重复性误差

Table 2

| 区域 | 线性位移重复性误差/μm | 偏摆角重复性误差/(μm/m) | 俯仰角重复性误差/(μm/m) |

|---|---|---|---|

| P1 | 1.48 | 3.72 | 11.00 |

| P2 | 1.39 | 1.54 | 0.83 |

| P3 | 1.46 | 2.14 | 10.85 |

| P4 | 1.33 | 1.24 | 0.80 |

| P5 | 0.71 | 0.52 | 1.05 |

2.3 运动重复性误差影响因素分析

工作台进给速度、轴承预紧力矩和滑块支撑距离等对工作台热源点的热量生成有重要影响,这些因素若不加以控制,它们引起的热变形将会加大机床运动重复性误差。

第1节的仿真结果是以6 m/min的工作台进给速度、100 N∙m的轴承预紧力矩和345 mm的滑块支撑距离为初始条件进行仿真而得到的。以此条件为基准,采用单因素分析法来逐一研究工作台进给速度、轴承预紧力矩和滑块支撑距离对机床运动重复性误差的影响规律。取工作台表面热变形最大的P1区域来进行分析。

2.3.1 工作台进给速度对运动重复性误差的影响

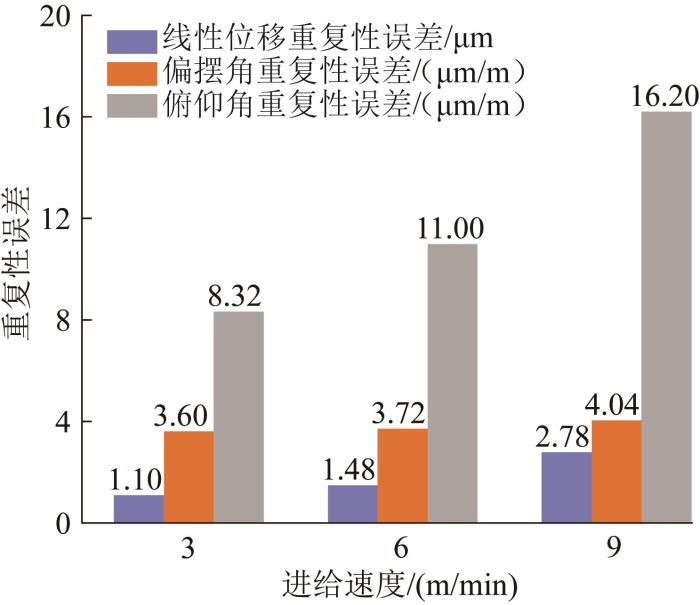

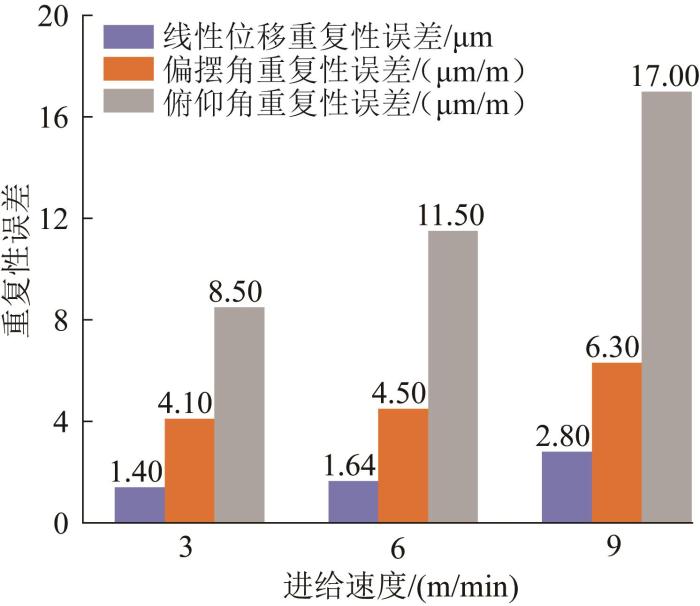

保持轴承预紧力矩和滑块支撑距离不变,只改变工作台进给速度。分析工作台进给速度分别为3,6,9 m/min时其对机床运动重复性误差的影响,结果如图12所示。

图12

图12

不同工作台进给速度下机床运动重复性误差仿真结果

Fig.12

Simulation results of motion repeatability errors of machine tool under different worktable feed speeds

由图12可知,随着工作台进给速度的提高,线性位移重复性误差从1.10 μm增加到2.78 μm,偏摆角重复性误差从3.60 μm/m增加到4.04 μm/m,俯仰角重复性误差从8.32 μm/m增加到16.20 μm/m。3项误差均随着工作台进给速度的提高而增大,说明机床在运行过程中不宜选用较高的进给速度。

2.3.2 轴承预紧力矩对运动重复性误差的影响

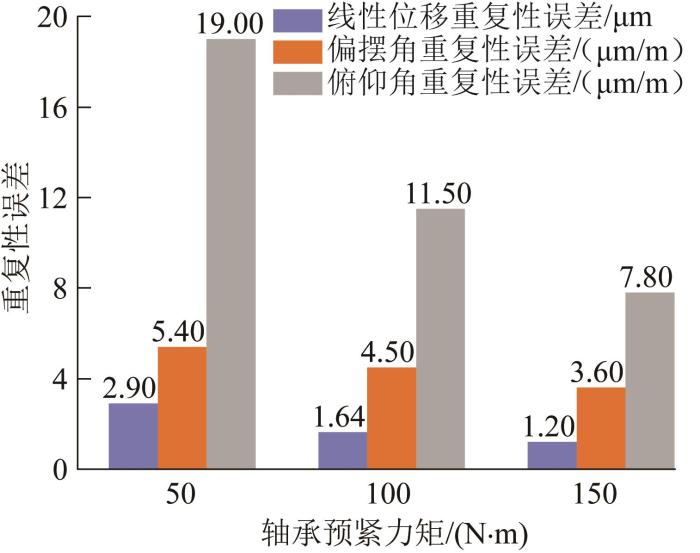

保持工作台进给速度和滑块支撑距离不变,只改变轴承预紧力距。分析轴承预紧力矩分别为50,100,150 N∙m时其对机床运动重复性误差的影响,结果如图13所示。

图13

图13

不同轴承预紧力矩下机床运动重复性误差仿真结果

Fig.13

Simulation results of motion repeatability errors of machine tool under different bearing preload torques

由图13可知,随着轴承预紧力矩的增大,线性位移重复性误差从2.60 μm减小到1.09 μm,偏摆角重复性误差从4.32 μm/m减小到3.44 μm/m,俯仰角重复性误差从16.20 μm/m减小到5.84 μm/m。3类误差均随着轴承预紧力矩的增大而大幅度减小,说明在装配过程中可以通过提高轴承预紧力距来减小机床的运动重复性误差,进而提高机床运动的稳定性。

2.3.3 滑块支撑距离对运动重复性误差的影响

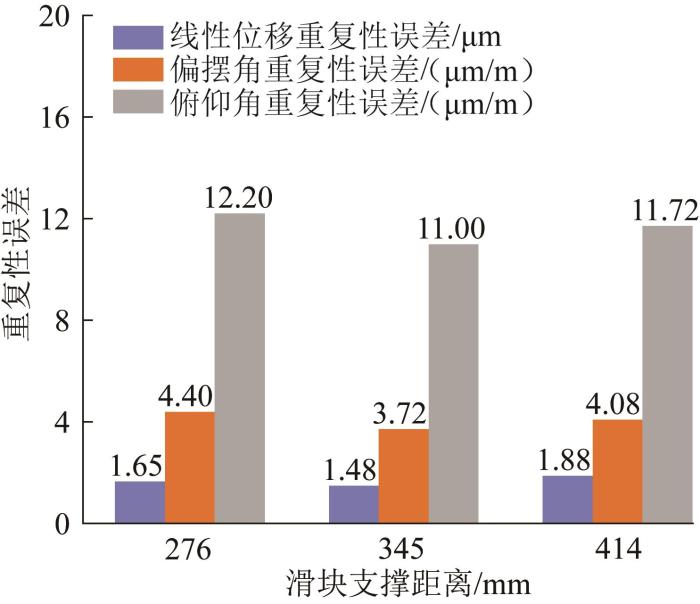

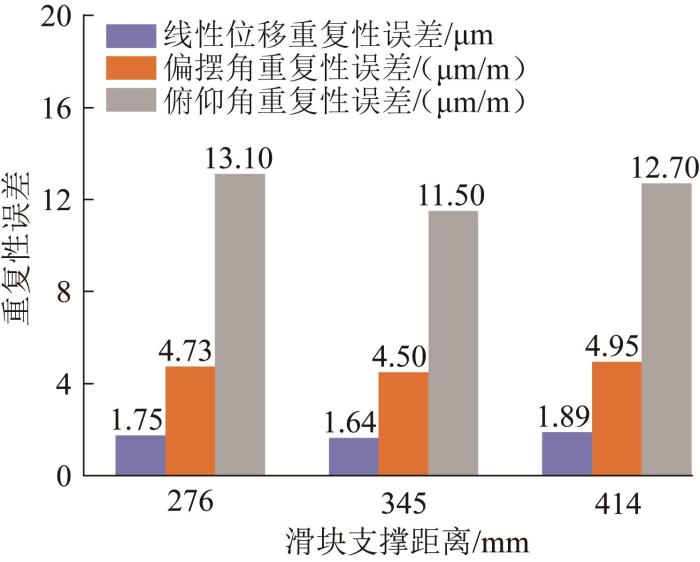

保持工作台进给速度和轴承预紧力矩不变,只改变滑块支撑距离。分析滑块支撑距离分别为276,345,414 mm时其对机床运动重复性误差的影响,结果如图14所示。

图14

图14

不同滑块支撑距离下机床运动重复性误差仿真结果

Fig.14

Simulation results of motion repeatability errors of machine tool under different slider support distances

由图14可知,随着滑块支撑距离的增大,各重复性误差先减小后略增大,变化幅值较小,说明滑块支撑距离对机床的运动重复性误差影响较小,但也应选取合适的滑块支撑距离。

3 实验验证

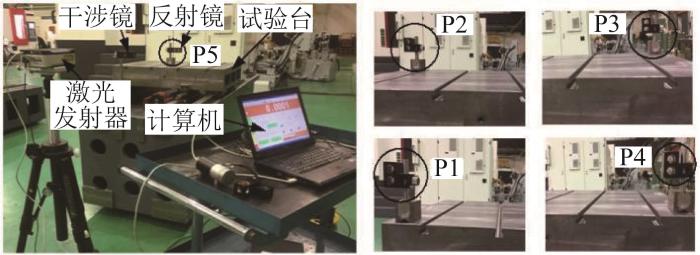

图15

图15

机床运动重复性误差测试实验现场

Fig.15

Site of the test experiment of motion repeatability errors of machine tool

图16

图16

不同工作台进给速度下机床运动重复性误差实验结果

Fig.16

Experimental results of motion repeatability errors of machine tool under different worktable feed speeds

图17

图17

不同轴承预紧力矩下机床运动重复性误差实验结果

Fig.17

Experimental results of motion repeatability errors of machine tool under different bearing preloading torques

图18

图18

不同滑块支撑距离下机床运动重复性误差实验结果

Fig.18

Experimental results of motion repeatability errors of machine tool under different slider support distances

对比实验结果与有限元仿真结果可知,实验结果与仿真结果基本一致,验证了仿真模型的准确性。

4 结 语

本文研究了进给系统热变形对机床运动重复性误差的影响。提出了基于移动热源加载的分层仿真方法,探究了在不同因素作用下进给系统热变形对机床运动重复性误差的影响,并进行了实验验证。仿真和实验结果为在机床设计和装配中减小机床运动重复性误差提供了可靠的依据。根据仿真和实验结果,得到了如下结论:

1)工作台进给速度和轴承预紧力距对机床运动重复性误差的影响较大,滑块支撑距离对机床运动重复性误差的影响较小。

2)为了获得高精度的加工质量,在设计和装配机床的过程中,应采取较小的进给速度、较高的轴承预紧力矩,滑块支撑距离须调整适当,以减小进给系统热变形和机床运动重复性误差。

参考文献

Experimental study on the repeatability of positioning of linear axes of machine tools

[J].

Improvement of position repeatability of a linear stage with yaw minimization

[J].

Error compensation in machine tools: A review

[J].

Data-driven thermally-induced error compensation method of high-speed and precision five-axis machine tools

[J].

车床主轴与进给轴耦合热误差建模及补偿研究

[J].

Modeling and compensation of coupled thermal error of spindle and feed shafts

[J].DOI:10.7652/xjtuxb201507018 [本文引用: 1]

基于遗传算法优化小波神经网络数控机床热误差建模

[J].

Modeling for CNC machine tool thermal error based on genetic algorithm optimization wavelet neural networks

[J].DOI:10.3901/JME.2019.21.215 [本文引用: 1]

Thermal error compensation of high-speed spindle system based on a modified BP neural network

[J].

Dynamic neural network modeling for nonlinear, nonstationary machine tool thermally induced error

[J].

基于灰色理论预处理的神经网络机床热误差建模

[J].

Modeling for machine tool thermal error based on grey model preprocessing neural network

[J].DOI:10.3901/jme.2011.07.134 [本文引用: 1]

基于灰色GM(1,4)模型的数控机床热误差补偿技术

[J].

Thermal error compensation technology of CNC machine tools based on Grey Model (1,4)

[J].DOI:10.11835/j.issn.1000-582X.2017.10.003 [本文引用: 1]

Semi-supervised modeling and compensation for the thermal error of precision feed axes

[J].

基于支持向量机的静压转台热误差补偿

[J].

Thermal error compensation of static pressure turntable based on support vector machine

[J].

基于温度积分方法的大型数控机床光栅定位热误差建模及实时补偿

[J].

Modeling of thermally induced grating positioning error of large machine tools based on temperature integral method and reat-time compensation

[J].

Real-time estimation of temperature distribution in a ball-screw system

[J].

基于ANSYS的高速精密冲床热-结构耦合分析

[J].DOI:10.3969/j.issn.1001-3881.2016.18.008 [本文引用: 1]

Thermal-structure coupling analysis for high-speed precision press based on ANSYS

[J].

A method for thermal characterization and modeling of large gantry-type machine tools

[J].

高速电主轴热力学分析的仿真研究

[J].

High-speed spindle thermodynamic analysis and simulation research

[J].DOI:10.3969/j.issn.1001-3881.2018.01.025 [本文引用: 1]

高速永磁同步电主轴的热态特性研究

[J].

Research on thermal characteristics for high speed permanent magnetic synchronous motorized spindle

[J].

影响高速电主轴热学特性的有限元优化分析

[J].

Finite element analysis of thermal characteristics affecting high speed spindle

[J].

Simulation and experimental study on the thermally induced deformations of high-speed spindle system

[J].

数控机床进给轴热误差补偿技术研究综述

[J].

Review on thermal error compensation for feed axes of CNC machine tools

[J].DOI:10.3901/jme.2021.03.156 [本文引用: 1]

滚珠丝杠进给系统动力学建模与动态特性分析

[J].

Dynamic modeling and vibration analysis of ball screw feed driving systems

[J].

Thermal and friction characteristics of laminar flow through a circular duct having helical screw-tape with oblique teeth inserts and wire coil inserts

[J].

考虑结构热变形的机床进给系统热误差研究

[J].

Research on thermal error of machine tool feed system considering structural thermal deformation

[J].DOI:10.3785/j.issn.1006-754X.2019.01.006 [本文引用: 2]

卧式加工中心热特性分析与工作空间热误差建模方法

[D].

Methods on thermal analysis and thermal error modeling in working space of horizontal machine tools

[D].

龙门加工中心丝杠组件热态性能与温度场实验研究

[J].

The thermal properties and temperature field experimental study for ball screw system of gantry type machining center

[J].