绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法。在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少。起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性。针对起重机结构设计中存在的不足,许多学者进行了系列化研究。如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化。起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的。渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法。在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究。如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法。

在利用优化算法对起重机结构进行设计时,通常以强度、刚度、稳定性作为约束条件,设计余量较大,而在预测疲劳寿命时对载荷谱的获取不够全面,导致疲劳寿命的预测结果与真实情况存在偏差。因此,在起重机主梁结构的优化中应考虑结构的疲劳强度和疲劳寿命,兼顾起重机的工作安全及绿色节能。本文以通用桥式起重机结构为研究对象,根据起重机结构在某工作周期中的载荷统计数据,采用神经网络对起重机生命周期的载荷谱进行繁化和预测,并根据载荷谱预测起重机生命周期的应力历程,以准确判断起重机结构在生命周期中的疲劳承载能力;采用Miner线性损伤累计理论和线弹性断裂力学的相关方法,预测起重机结构的疲劳寿命,并开展基于疲劳寿命的起重机结构优化。本研究旨在为起重机结构优化提供新思路,同时为起重机全生命周期的绿色评价和最优绿色设计提供方法。

1 起重机结构的设计模型

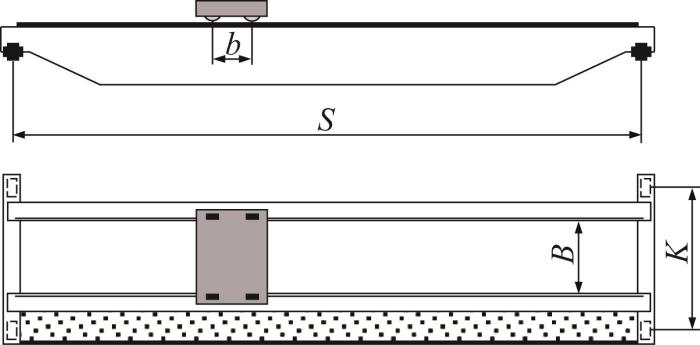

以通用桥式起重机结构为研究对象。通用桥式起重机如图1 所示。起重机结构的承载能力是起重机疲劳承载能力分析和疲劳寿命计算的基础。采用GB/T 3811—2008《起重机设计规范》规定的许用应力法对起重机结构进行承载能力分析,验证其强度、刚度和稳定性指标。

图1

图1

通用桥式起重机示意图

Fig.1

Schematic diagram of universal overhead crane

1.1 设计参数

该起重机的设计参数如表1 所示,这些参数是起重机结构设计中不可或缺的基础参数。起重机主梁采用由钢板焊接而成的箱型梁,主梁截面参数及其示意如表2 所示。根据主梁截面参数可计算出主梁截面面积及截面惯性矩。

1.2 结构力学模型及内力计算

根据起重机的结构特征及载荷状态,对起重机结构的承载能力进行分析,计算其在不同工况下的强度和刚度。起重机在工作状态下承受垂直方向的载荷和水平方向的惯性载荷。水平方向的载荷相对于垂直方向的载荷对结构的影响很小,因此在分析起重机结构承载能力和应力状态时忽略水平方向载荷的影响。起重机结构在不同工况下的力学模型和内力计算公式如表3 所示。

q = φ 1 P G (1)

当起重机起吊有效载荷而离开地面,或悬吊在空中的有效载荷突然卸载及下降制动时,起重机受到振动激励而产生自重增大或减小的动力响应。为了反映振动脉冲响应范围的上下限,令φ 1 = 1 ± α 0 ≤ α ≤ 0.1 φ 1 = 1.1 φ 1 = 0.9

P G = A z ρ g (2)

式中:ρ ρ = 7 850 k g / m 3

F m = φ 2 P m (3)

当起吊的物品无约束地起升离开地面时,物品的惯性力将会使起升载荷出现动载增大的效果,用φ 2 φ 2 = 1.29

表3 中列出了主梁跨中截面和跨端截面内力计算公式。计算结构危险点的疲劳强度和疲劳寿命时须确定结构应力的变化幅值,因此分别确定了主梁跨中截面和跨端截面相同危险点受到最大应力和最小应力的工况。

1.3 结构校核

根据起重机结构在各工况下的内力计算结果,确定在各内力影响下结构的受力情况,并根据实际情况对作用于同一计算点的应力进行合理组合。相关应力计算公式及计算结果如表4 所示。其中:跨中截面最大应力和最小应力的工况分别对应于表3 中的工况1和工况3;跨端截面最大应力和最小应力的工况分别对应于表3 中的工况2和工况4;跨中截面、跨端截面计算点的位置如表2 所示。

σ s = M W (4)

τ q = F z S z I z δ , q = z F d S d I d δ , q = d (5)

τ n = T n 2 A 0 δ m i n (6)

σ m = P c δ 1 (7)

σ h z = γ σ s 2 + σ m 2 - σ s σ m + 3 τ z + τ n 2 (8)

F z F d

S z S d 3 ;

T n N ⋅ m m 表3 中的计算公式确定;

A 0 2 ;

P P = F m P = F k

c c = 150 m m

γ γ = 1.15

由表4 的计算结果可知,在垂直方向载荷的作用下,主梁跨中截面的最大弯曲正应力为69.40 MPa,跨端截面产生了较大的切应力,最大切应力为26.78 MPa,均小于结构的许用应力,因此所设计的起重机主梁结构的静强度满足设计要求且具有较大的设计余量,可在原设计参数的基础上对结构进行进一步优化,以实现结构轻量化,节约钢材。

在载荷作用下,主梁结构将产生一定的下挠变形。起重机主梁在制造时设置了上拱度,上拱度能够抵消主梁自重载荷产生的静挠度和小车轮压产生的部分静挠度,因此,主梁的最大下挠变形Y s 仅考虑由小车轮压产生的静挠度,可按式(9)进行计算。

Y s = 2 P m 48 E I z S 3 - b 2 2 3 S - b (9)

将相关参数代入式(9),可得满载小车位于主梁跨中位置时主梁的最大下挠变形量为16.41 mm,小于梁变形的许用静位移Y s = S / 1 000 = 25.5 m m

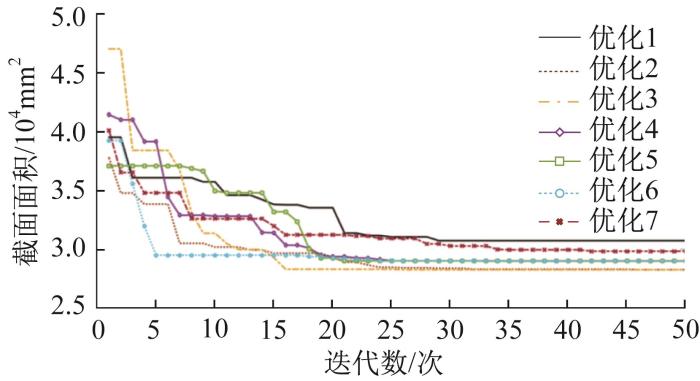

1.4 主梁结构优化模型

由上述分析可知,主梁结构静强度和静刚度的设计余量较大,可以对结构进行优化,来确定最佳的设计参数。确定相关的目标函数、设计变量和约束条件,建立起重机结构的优化模型,如式(10)所示。采用镜面反射算法对结构优化模型进行迭代计算,独立优化5次。经过50次迭代后优化结果如表5 所示,迭代曲线如图2 所示。结果表明,前3次优化结果一致,第4次优化结果与前3次不同,其主要原因是在初始化设计变量组时优劣解差异较大而导致寻优速度降低。各搜索过程的独立性及最终迭代结果的相对一致性证明了所采用的优化算法适用于起重机结构的优化,这为后续起重机结构的寿命优化和结构指标优化奠定了理论基础。

m i n f X 1 , X 2 , X 3 , X 4 , X 5 , X 6 s . t . σ h z ≤ σ τ h d ≤ τ Y s ≤ Y s (10)

图2

图2

起重机主梁结构优化迭代曲线

Fig.2

Optimization iterative curves for crane main girder structure

由优化结果可知,优化后跨中截面为25 608 mm2 ,与原设计参数下的43 240 mm2 相比,结构的质量减小了40.78%。设主梁为等截面结构,则可节约钢材3.5 t。

在此声明,本小节旨在为第4节——基于疲劳寿命的起重机结构优化提供结构评价指标,因此仅考虑垂直方向载荷引起的结构静强度和静刚度对结构承载能力的影响,而未考虑结构疲劳强度对其的影响。

2 起重机载荷谱及疲劳寿命

2.1 载荷谱映射

在服役状态下,起重机不断地进行货物装载、起吊、转运及卸载,其工作循环会引起结构应力的不断变化。起重机结构的应力数据通过安装专用设备来采集,且应力采集设备使用周期较短,因此采集并记录起重机14 d内工作循环过程中的应力。所提取的起重机载荷谱特征参数如表6 所示。

采用神经网络构建起重机载荷谱预测模型,如图3 所示。输入层为起重机起升载荷和工作循环次数;中间的隐藏层(学习层)是一种可学习并不断进化的神经系统,其本质是一种无约束优化问题,目标函数如式(11)所示;输出为预测的循环次数。结合镜面反射算法的搜索规则,以迭代过程中学习前后的误差来不断修正网络的权值和阈值,进而提升模型预测性能。

图3

图3

起重机载荷谱预测模型

Fig.3

Prediction model of crane load spectrum

f d , e , h = ∑ i = 1 J d ⋅ s i n e Q i + h - t i 2 (11)

式中:d 、e 、h ——待优化问题的设计变量,d =[d 1 , d 2 , …, d 7 ],e =[e 1 , e 2 , …, e 7 ],h =[h 1 , h 2 , …, h 7 ];

J ——神经网络模型的输入样本数,本算例中J =27个。

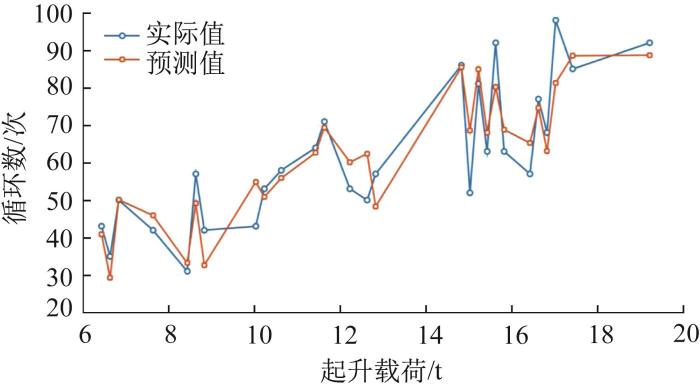

起重机预测循环次数与实际循环次数的对比如图4 所示。由图可知,预测结果与实际情况基本吻合,只有少量预测结果与实际值相差较大。为了验证神经网络预测的准确性,对输入层和输出层的循环次数进行误差分析,可得其最大相对误差为0.32,均方根相对误差为0.13,拟合度为0.83。神经网络更适用于大样本数据,由于起重机载荷谱的实测样本数量有限,模型契合度受限,但其拟合度仍达到了0.83,均方根相对误差在0.15以内,满足了工程要求,证明了神经网络预测方法的可行性。本文将利用该神经网络对起重机结构危险点的应力—时间历程进行预测,从而确定起重机结构的疲劳寿命。

图4

图4

起重机预测循环次数与实际循环次数的对比

Fig.4

Comparison of predicted and actual cycle times of crane

2.2 起重机结构疲劳寿命预测

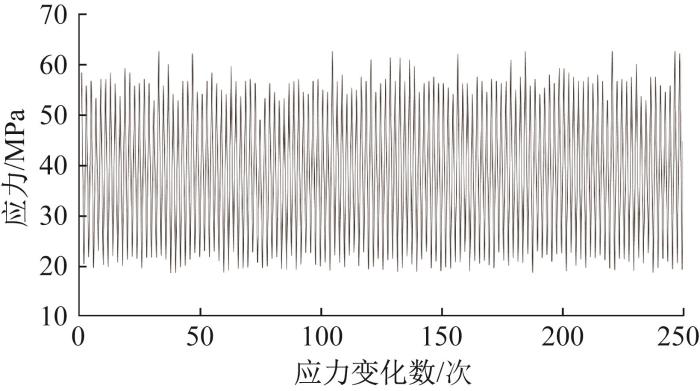

起重机结构的应力—时间历程决定了起重机结构疲劳强度和疲劳寿命计算的精确程度,因此进行起重机结构疲劳强度校核时,首先须确定具体工况下起重机结构的应力—时间历程。根据起重机预测载荷谱及结构应力的计算方法,可将起重机载荷谱转化为结构应力—时间历程,如图5 所示。在起重机生命周期内经历的应力循环次数较多,图中仅列出了在有限时间内的应力—时间历程。

图5

图5

起重机结构应力—时间历程(部分)

Fig.5

Stress-time history of crane structure (partial)

利用起重机主梁跨中截面计算点的应力谱,采用Miner线性损伤累计理论和线弹性断裂力学的相关方法,进行结构危险点疲劳寿命公式的推导,以预测起重机结构的疲劳寿命。结构疲劳寿命是指结构中的原始缺陷在载荷作用下逐渐扩展并产生断裂破坏的时间,即在对结构进行疲劳寿命计算时须假设结构中存在原始缺陷。由于本文的计算点位于起重机主梁跨中截面腹板与翼缘板的焊缝连接处,存在着使结构计算点处及其附近产生初始缺陷的可能性。在进行结构疲劳寿命预测前,首先确定使结构产生疲劳断裂的临界裂纹尺寸a 1 式(12)进行计算:

a 1 = 1 π K c Y σ m a x 2 (12)

式中:K c K c = 92.7 M P a ⋅ m

有关。起重机翼缘板和腹板的宽度均远远大于裂纹长度,因此可将带有裂纹的翼缘板或腹板视为中心裂纹无限大板或单边裂纹无限大板。对于中心裂纹无限大板,取Y = 1 Y = 1.12

将相关已知参数代入式(12),可求得a 1 式(13)计算起重机结构疲劳寿命N f 。大量测试结果表明,起重机箱型梁结构的初始裂纹服从均值μ = 0.25 m m σ = 0.48 a 0 = 0.5 m m 式(13)可算得N f = 5.71 × 10 6 表6 可确定起重机的日工作循环数为61.59次,按起重机年工作时间为320 d计算,可得起重机的安全使用周期为150.17 a,可见起重机结构设计余量较大,在其生命周期内不会产生疲劳破坏的现象。

N f = 1 C Y Δ σ π m 0.5 m - 1 1 a 0 0.5 m - 1 - 1 a 1 0.5 m - 1 (13)

Δ σ = 1 n ∑ j = 1 n σ r j m m (14)

式中:Δ σ

C m C = 2.61 × 10 - 13 m = 3.07

n

较大的结构疲劳寿命表征结构安全性的同时也暗示着该起重机因过于追求安全性而导致其结构实际承载量与额定起重量严重不匹配,部分结构参数取值过大而造成材料浪费。为了尽可能地节约成本,将采用智能优化算法对起重机结构进行基于结构疲劳寿命的优化设计,使起重机结构在满足强度、刚度和疲劳寿命要求的同时具有最小的质量,即以最小的结构成本使起重机在服役期内满足承载能力的要求。

3 基于疲劳寿命的起重机结构优化

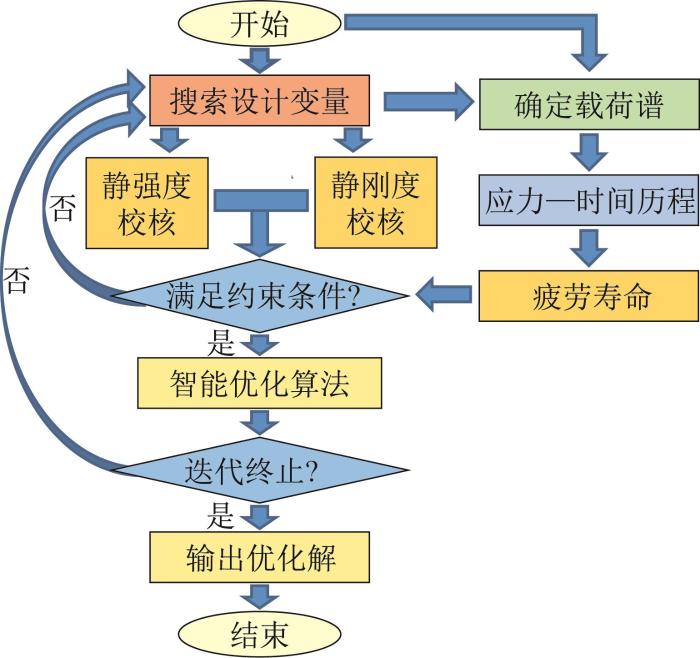

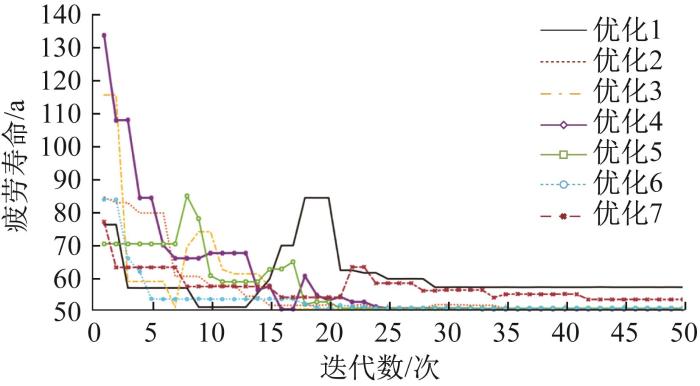

起重机服役过程的载荷谱对起重机结构疲劳寿命具有重要影响,因此在进行起重机结构设计前须确定起重机载荷谱。为了分析起重机结构疲劳寿命与起重机结构设计参数之间的关系,将起重机结构疲劳寿命的计算引入如式(10)所示的结构优化设计模型中,并确定基于疲劳寿命的起重机结构最优化设计模型。

图6

图6

起重机结构优化流程

Fig.6

Optimization process of crane structure

采用镜面反射算法对起重机结构进行优化设计。以跨中截面静强度、静刚度和N f ≥ 50 图7 所示,在算法迭代过程中结构疲劳寿命的变化曲线如图8 所示,算法独立运行7次后得到的结构优化结果如表7 所示。可见在结构疲劳寿命的约束下,所有经过迭代计算所得的结构疲劳寿命均超过50 a。从优化结果来看,7次迭代优化计算均可使优化问题的目标函数达到或靠近全局最优解,证明本文所采用的智能优化算法具有较好的稳定性。

图7

图7

起重机主梁跨中截面面积的优化迭代曲线

Fig.7

Optimization iterative curves for cross-section area of the crane main girder span

图8

图8

起重机结构疲劳寿命变化曲线

Fig.8

Variation curves of fatigue life of crane structure

第2次优化迭代计算后获得了最优解,此时主梁跨中截面面积为28 264 mm2 ,虽然比表5 所示基于结构静态承载能力优化设计获得的最优结果(25 608 mm2 )增加了10.37%,但疲劳寿命增加了67.52%,即以增加较小的自重为代价大幅度地提升了结构的承载能力。优化设计前后结构性能指标的对比如表8 所示。采用基于结构静态承载能力的优化模型所算得的结构自重和疲劳寿命与原设计相比分别下降了40.78%和80.11%,而采用基于结构疲劳寿命的优化模型所算得的结构自重和疲劳寿命分别下降了34.63%和66.67%。优化后起重机在满足基本的结构承载能力要求的前提下具备较强的疲劳承载能力,结构计算点在规定的服役期内不会产生疲劳破坏。

基于载荷谱的起重机结构疲劳寿命的预测为起重机结构设计提供了一种基于生命周期的设计方法,避免了在传统的结构疲劳强度计算中过多采用经验公式而导致疲劳强度计算不准确的缺陷。将载荷谱预测和应力—时间历程计算作为结构疲劳寿命预测的基础,以结构疲劳寿命为约束,采用智能优化算法对结构相关设计参数进行优化。计算结果表明了本文所采用的相关设计方法和优化算法的可行性。本研究为起重机结构的优化设计提供了一种新思路。

4 结 论

本文以通用桥式起重机结构为研究对象,采用神经网络算法、载荷谱预测等相关技术对起重机结构疲劳寿命进行预测。将结构疲劳寿命计算与智能优化算法相结合,对起重机结构进行轻量化设计。该过程涵盖了起重机全生命周期,为机械产品的结构设计提供了一种全新的思路。

1)采用智能优化算法对起重机结构进行基于静态承载能力的优化设计。由于未考虑结构疲劳强度和疲劳寿命的影响,优化后结构的质量较原设计有较大程度的减小,且在优化过程中静刚度对结构优化起到主要约束作用,证明在不考虑疲劳强度和疲劳寿命约束的前提下,影响起重机结构轻量化的主要因素是静刚度。

2)采用神经网络优化算法对起重机载荷谱进行预测,预测结果能够较好地逼近实际值,为准确计算和预测起重机生命周期应力—时间历程和结构疲劳寿命奠定了基础。结合Miner线性损伤累计理论和线弹性断裂力学获得了求解结构疲劳寿命的方法,该方法能够基于已知的应力—时间历程准确地预测起重机结构计算点的疲劳寿命。

3)以结构静态设计指标(静强度和静刚度)和疲劳寿命为约束对起重机结构进行轻量化优化设计,确定了优化中的设计变量、约束条件和目标函数,采用智能优化算法对结构设计参数进行全局寻优。优化结果表明,基于疲劳寿命的结构优化设计可以使结构强度、刚度和寿命满足设计要求,在满足设计约束的情况下使结构质量达到最小。

参考文献

View Option

[1]

LIU Z C GUO S S WANG L Integrated green scheduling optimization of flexible job shop and crane transportation considering comprehensive energy consumption

[J]. Journal of Cleaner Production , 2019 , 211 : 765 -786 .

[本文引用: 1]

[3]

吕中意 ,王振玉 ,王庆莲 ,等 绿色物流背景下的模块化可扩容快递箱设计

[J].机械设计 ,2019 ,36 (8 ):48 -54 .

[本文引用: 1]

LÜ Z Y WANG Z Y WANG Q L et al Design of the modular expansible packing box in the context of green logistics

[J]. Journal of Machine Design , 2019 , 36 (8 ): 48 -54 .

[本文引用: 1]

[5]

杨瑞刚 ,刘玉珍 ,孟令军 ,等 起重机主梁结构可靠性混合模型的建立和分析

[J].安全与环境学报 ,2021 ,21 (5 ): 1897 -1904 .

[本文引用: 1]

YANG R G LIU Y Z MENG L J et al Reliability analysis for the hybrid model of the crane structure

[J]. Journal of Safety and Environment , 2021 , 21 (25 ): 1897 -1904 .

[本文引用: 1]

[7]

[本文引用: 1]

JIAO H Y ZHOU Q C WU Q L et al Periodic topology optimization of the box-type girder of bridge crane

[J]. Journal of Mechanical Engineering , 2014 , 50 (23 ): 134 -139 .

DOI:10.3901/jme.2014.23.134

[本文引用: 1]

[8]

SUN C L TAN Y ZENG J C et al The structure optimization of main beam for bridge crane based on an improved PSO

[J]. Journal of Computers , 2011 , 6 (8 ): 1585 -1590 .

[本文引用: 1]

[9]

渠晓刚 ,温鑫 ,张晓康 基于损伤力学的桥式起重机疲劳寿命分析

[J].安全与环境学报 ,2021 ,21 (3 ):1012 -1016 .

[本文引用: 1]

QU X G WEN X ZHANG X K Assessing and analysis of the fatigue life of the bridge-type crane based on the damage mechanics

[J]. Journal of Safety and Environment , 2021 , 21 (3 ): 1012 -1016 .

[本文引用: 1]

[11]

[本文引用: 1]

FAN X N XU G N WANG A H Evaluation method of remaining fatigue life for crane based on the acquisition of the equivalent load spectrum by the artificial neural network

[J]. Journal of Mechanical Engineering , 2011 , 47 (20 ): 69 -74 .

DOI:10.3901/jme.2011.20.069

[本文引用: 1]

[12]

ÁVILA G PALMA E DE PAULA R Crane girder fatigue life determination using SN and LEFM methods

[J]. Engineering Failure Analysis , 2017 , 79 : 812 -819 .

[本文引用: 1]

[13]

DONG Q XU G N XIN Y S Fatigue residual life prediction of casting crane under track defect model

[J]. Journal of Advanced Mechanical Design, Systems, and Manufacturing , 2018 , 12 (4 ): JAMDSM0092-JAMDSM 0092.

[本文引用: 1]

[14]

WANG J M WANG R G ZHU Y C et al Life cycle assessment and environmental cost accounting of coal-fired power generation in China

[J]. Energy Policy , 2018 , 115 : 374 -384 .

[本文引用: 1]

[15]

徐建全 ,杨沿平 基于Vensim的汽车轻量化全生命周期动态评价

[J].计算机集成制造系统 ,2020 ,26 (4 ):954 -969 .

[本文引用: 1]

XU J Q YANG Y P Dynamic evaluation of lightweight automobile life cycle based on Vensim software

[J]. Computer Integrated Manufacturing Systems , 2020 , 26 (4 ): 954 -969 .

[本文引用: 1]

[16]

张旭辉 ,郭欢欢 ,马宏伟 ,等 基于生命周期的采煤机绿色评价方法研究及应用

[J].煤炭科学技术 ,2021 , 49 (6 ): 205 -212 .

[本文引用: 1]

ZHANG X H GUO H H MA H W Research and application of green evaluation method for shearer based on life cycle

[J]. Coal Science and Technology , 2021 , 49 (6 ): 205 -212 .

[本文引用: 1]

[17]

徐航 ,戚其松 ,董青 ,等 基于模糊数学的起重机结构绿色评价设计技术

[J].机械设计与研究 ,2021 ,37 (1 ): 200 -204 ,214 .

XU H QI Q S DONG Q et al Study on green evaluation and design of crane structure based on fuzzy mathematics

[J]. Machine Design & Research , 2021 , 37 (1 ): 200 -204 , 214 .

[18]

WEN B JIN Q HUANG H et al Life cycle assessment of quayside crane: A case study in China

[J]. Journal of Cleaner Production , 2017 , 148 : 1 -11 .

[本文引用: 1]

[20]

万力 ,徐格宁 ,顾迪民 ,等 起重机设计规范 : [S].北京 :中国标准出版社 ,2008 :9 -30 .

WAN L XU G N GU D M et al Design rules for cranes : [S]. Beijing : China Standards Press , 2008 : 9 -30 .

Integrated green scheduling optimization of flexible job shop and crane transportation considering comprehensive energy consumption

1

2019

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于疲劳寿命的驱动桥壳可靠性与轻量化设计

1

2020

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于疲劳寿命的驱动桥壳可靠性与轻量化设计

1

2020

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

绿色物流背景下的模块化可扩容快递箱设计

1

2019

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

绿色物流背景下的模块化可扩容快递箱设计

1

2019

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

面向绿色制造的产品模块化设计研究综述

1

2020

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

面向绿色制造的产品模块化设计研究综述

1

2020

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

起重机主梁结构可靠性混合模型的建立和分析

1

2021

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

起重机主梁结构可靠性混合模型的建立和分析

1

2021

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于混合GSA-GA的起重机主梁优化设计

1

2021

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于混合GSA-GA的起重机主梁优化设计

1

2021

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

桥式起重机箱型主梁周期性拓扑优化设计

1

2014

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

桥式起重机箱型主梁周期性拓扑优化设计

1

2014

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

The structure optimization of main beam for bridge crane based on an improved PSO

1

2011

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于损伤力学的桥式起重机疲劳寿命分析

1

2021

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于损伤力学的桥式起重机疲劳寿命分析

1

2021

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于顺序法的起重机疲劳寿命预测方法研究及应用

1

2013

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于顺序法的起重机疲劳寿命预测方法研究及应用

1

2013

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于人工神经网络获取起重机当量载荷谱的疲劳剩余寿命估算方法

1

2011

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于人工神经网络获取起重机当量载荷谱的疲劳剩余寿命估算方法

1

2011

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

Crane girder fatigue life determination using SN and LEFM methods

1

2017

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

Fatigue residual life prediction of casting crane under track defect model

1

2018

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

Life cycle assessment and environmental cost accounting of coal-fired power generation in China

1

2018

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于Vensim的汽车轻量化全生命周期动态评价

1

2020

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于Vensim的汽车轻量化全生命周期动态评价

1

2020

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于生命周期的采煤机绿色评价方法研究及应用

1

2021

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于生命周期的采煤机绿色评价方法研究及应用

1

2021

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

基于模糊数学的起重机结构绿色评价设计技术

0

2021

基于模糊数学的起重机结构绿色评价设计技术

0

2021

Life cycle assessment of quayside crane: A case study in China

1

2017

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

透明公平的产品生命周期评价方法

1

2018

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...

透明公平的产品生命周期评价方法

1

2018

... 绿色设计是一种基于生命周期的理念,综合考虑资源效率与环境影响相协调的现代化设计方法.在机械产品的绿色设计方面,国内外研究人员多关注车间调度优化[1 ] 、产品轻量化[2 ] 、绿色包装[3 ] 、模块化设计[4 ] 等,对产品的多角度融合研究还较少.起重机是大型机械设备,金属结构是其承载主体,结构设计的优劣直接关系着起重机的承载性能和使用安全性.针对起重机结构设计中存在的不足,许多学者进行了系列化研究.如:杨瑞刚等[5 ] 通过建立基于凸模型的随机模糊混合可靠性模型,并考虑材料强度与计算应力之间的相关性,计算了起重机主梁结构的强度混合模型的可靠度;李军等[6 ] 分析了起重机主梁质量与主梁横截面面积之间的关系,建立了主梁结构的数学模型,并结合遗传算法和引力搜索算法对主梁结构进行优化,以实现起重机的轻量化;焦洪宇等[7 ] 建立了桥式起重机主梁的周期性拓扑优化数学模型,在主梁强度和静态准则下开展主梁周期性拓扑优化;Sun等[8 ] 为了解决起重机混合变量的优化问题,提出采用基于可行性规则的改进粒子群优化(modified particle swarm optimization, MPSO)算法对主梁结构进行优化,从而使主梁自重最小化.起重机发生损坏的诱因通常是疲劳裂纹扩展,对起重机寿命进行研究也是非常必要的.渠晓刚等[9 -10 ] 通过构建不同的起重机损伤模型,对起重机结构进行疲劳寿命预测;范小宁等[11 -12 ] 采用计算机技术对起重机结构应力进行了分析,对起重机的疲劳寿命进行了预测;Dong等[13 ] 针对轨道缺陷引起的垂直冲击效应所导致的疲劳危险点应力变化问题,提出了基于轨道缺陷模型的铸造起重机疲劳寿命预测方法.在传统的起重机疲劳寿命计算中,常常仅采用起重机在某工作周期中的载荷统计数据,而对其全生命周期鲜有关注,事实上学者们在许多领域已经开展了针对全生命周期的研究.如:Wang等[14 ] 基于LCA(life cycle assessment,生命周期评估)方法,针对涵盖煤炭开采、洗选和运输阶段的生命周期构建了燃煤发电的LCA指标体系,采用相关成本理论计算了燃煤发电所需的外部环境成本;徐建全等[15 ] 建立了汽车轻量化全生命周期综合效益动态评价模型,对汽车轻量化的综合效益进行了量化分析,并提供了节能减排的思路;张旭辉等[16 -18 ] 构建了采煤机、桥式起重机、岸桥起重机的全生命周期绿色评价方法,提供了设备绿色优化设计的方向;顾复等[19 ] 针对产品生命周期评价中数据获取、评价和维护难的问题,提出了透明、公平的产品生命周期评价方法. ...