激光破岩钻井作为一项全新的钻井技术,彻底改变了传统的旋转钻井方法,大大提高了破岩钻井效率,有着巨大的应用空间[3]。自1968年Moavenzadeh等[4]提出用激光能量击碎岩层和钻井的构想以来,国内外开展了大量研究工作。如:Xu等[5]进行了激光与岩石作用的实验研究,结果表明,激光作用于岩石所产生的热应力能够使岩石裂纹扩展、剥落;Bazargan等[6]通过物理实验证明了激光钻头外加普通钻头钻小井眼孔的可能性;Batarseh等[7-9]设计了一种激光喷砂射孔的工具,并进行了激光喷砂射孔室内实验,证实了激光喷砂射孔技术在增大渗透率、提高喷砂射孔深度、净化工作环境等方面具有独特的优势;易先中等[10-12]开展了激光破岩与射孔技术、激光破岩排屑原理及激光破岩温度场特征的研究,试验结果表明,在激光作用下,岩石存在热碎裂、汽化以及熔融等多种破坏方式,在激光热影响区周围的岩石上会形成釉化层并出现细微裂纹;李密等[13]进行了激光破岩理论分析和数值模拟,结果表明,采用激光钻井技术后,钻孔速率远高于常规的机械旋转钻井;苏芮等[14]通过实验论证了岩石热破碎技术是目前效能最大的破岩技术,并提出应将激光作用于最佳热破碎区域,以提高破岩效率;李美艳等[15-17]开展了激光功率对砂岩破碎比能和穿孔速率影响的实验研究,同时分析了砂岩在激光作用下裂纹形成的机制;邓嵘等[18]构建了线形激光温度场传热模型,采用仿真与试验相结合的方法研究了线形激光在移动条件下的破岩规律。

受限于激光有限的传输距离及井下复杂条件,当前的激光破岩技术还不能直接应用于井下钻井。因此,激光破岩技术与传统的机械旋转钻井技术相结合,激光-机械联合破岩是激光钻井技术的主要发展方向[19]。美国Foro公司[20-21]研制了一种直径为88.9 mm的激光-机械钻头,并进行了现场试验。德国多家机构[22-23]合作开发激光喷射复合钻井技术,发明了一种“多管中管”钻具组合,利用管中空气和清水的喷射作用,实现了激光光束与泥浆的分离,从而使激光破岩技术应用于泥浆钻井中。日本东京大学[24-25]也研制了一种激光-机械混合钻头,在钻头端部中心布置了一排切削齿,切削齿两侧的中空区域分别为激光通道和排屑通道,实现了激光随钻头而旋转辐射。西南石油大学研制了一种室内试验用的小型激光-机械钻头,实现了机械钻头与线形激光协同破岩。

目前,采用激光-机械联合破岩技术的相关破岩工具尚在初步研究中,激光-机械联合破岩的仿真及试验大多集中在激光与岩石相互作用方面,对于激光-机械联合破岩过程及破岩特性尚未有较为全面的研究。因此,作者提出将激光辐射作用与传统PDC(polycrystalline diamond compact,聚晶金刚石复合片)钻头切削作用有效结合,设计了一种新型激光-PDC钻头,实现了椭圆形激光光束与PDC切削结构协同破岩,并采用有限元法,开展了激光- PDC钻头联合动态破岩仿真研究,用岩石损伤状态和钻头运动情况来揭示其破岩特性,以期为激光-机械联合破岩技术的发展和应用提供理论指导。

1 激光-PDC钻头的设计

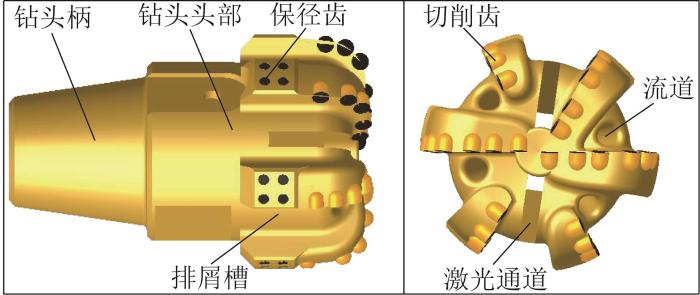

激光-PDC钻头整体采用适用于实际工况的直径为215.9 mm的六刀翼钻头和直径为16.0 mm的PDC切削齿,通过合理布齿,实现激光光束与切削结构的协同破岩。激光-PDC钻头的结构如图1所示,其主要由钻头柄、钻头头部、保径齿、排屑槽、切削齿、流道和激光通道等组成。

图1

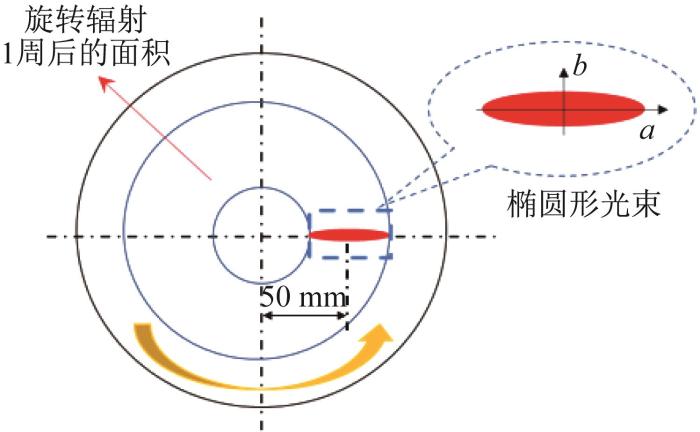

在激光-机械联合破岩过程中,激光光束的形状不同,则其作用范围和破岩效果不同。当光束面积相同时,旋转辐射1周后椭圆形光束的覆盖面积远大于圆形光束的覆盖面积。因此,设计激光光束为长半轴a=20 mm,短半轴b=1 mm的椭圆形光束,且光束中心偏离钻头中心的距离为50 mm。椭圆形光束辐射示意图如图2所示。

图2

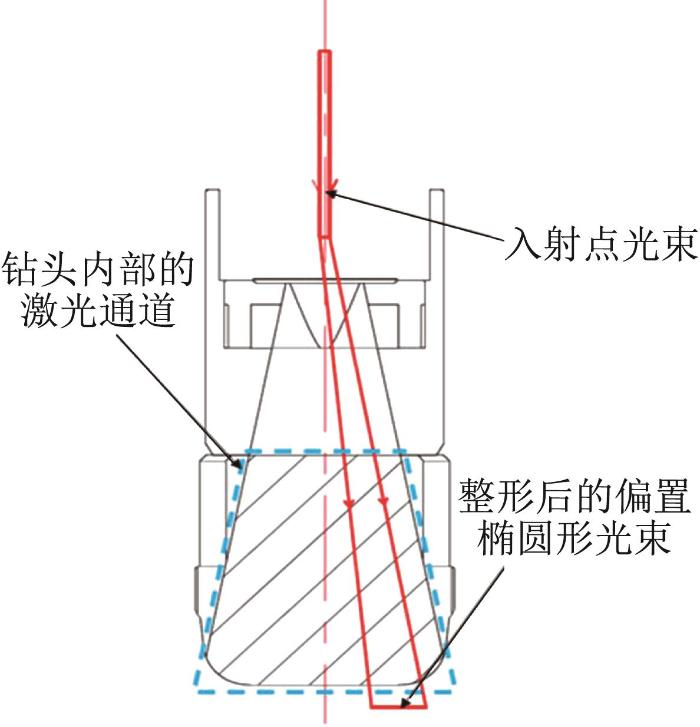

根据选定的激光光束形状,为了保证钻头内部有足够的激光辐射空间,且考虑到钻头整体受力情况,将钻头内部设计为燕尾槽形通道。设定激光光束长半轴方向与激光通道长度方向平行,短半轴方向与激光通道长度方向垂直,使在钻头钻进过程中激光光束的传播路径不会与钻头内部结构发生干涉,实现光的传播。激光-PDC钻头的激光通道如图3所示。

图3

图3

激光-PDC钻头激光通道示意图

Fig.3

Schematic diagram of laser channel for laser-PDC drill bit

2 激光-PDC钻头联合破岩模型的建立

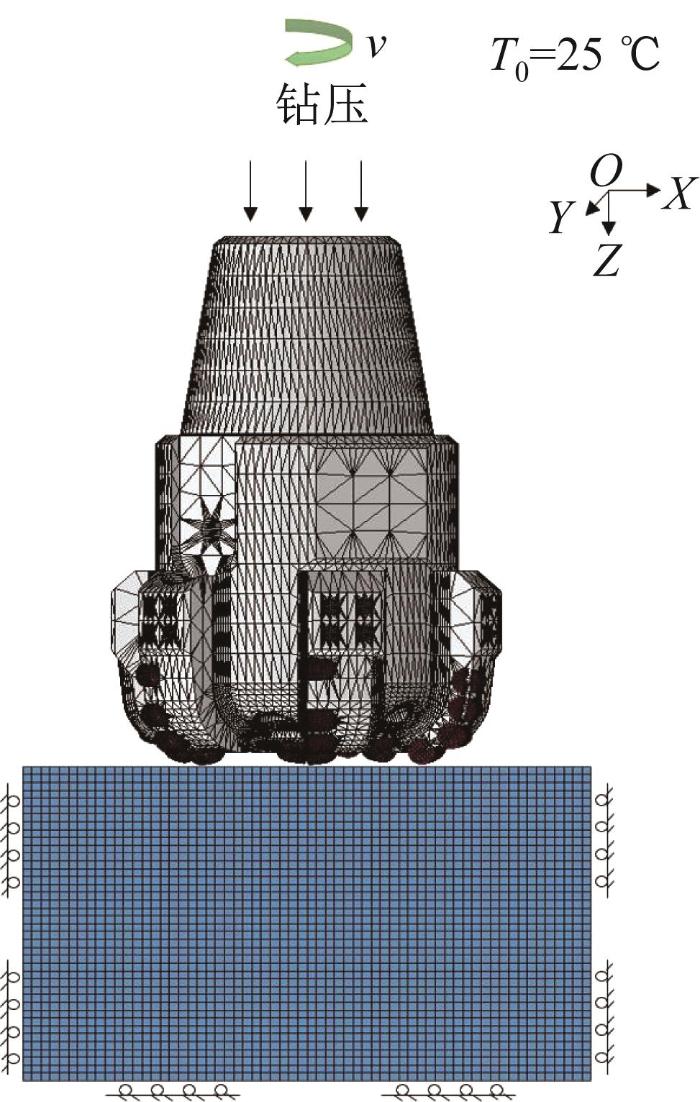

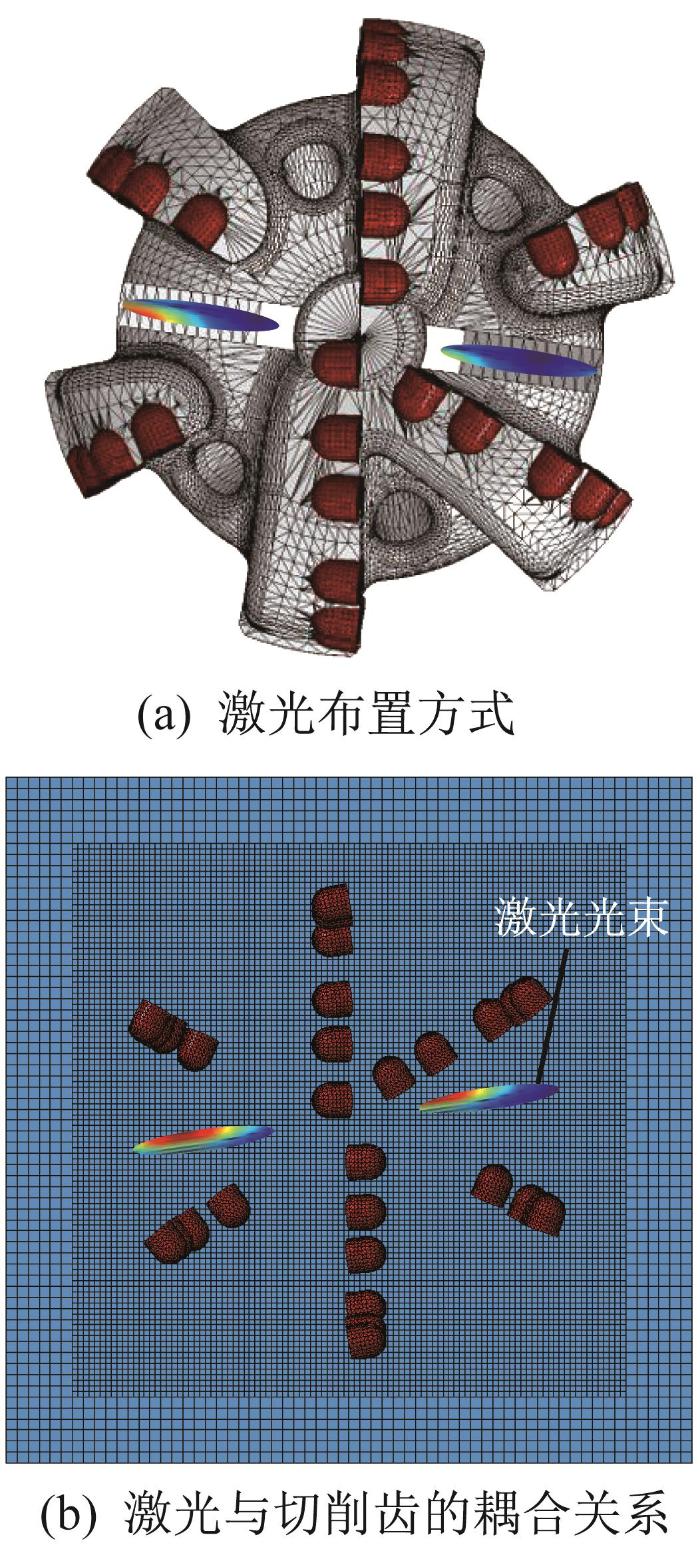

利用三维设计软件Creo构建直径为215.9 mm、激光通道的宽度为15 mm的六刀翼激光-PDC钻头几何模型,并结合三维岩石实体构建联合破岩非线性动力学有限元模型。采用带沙漏控制功能的八节点线性六面体减缩积分单元(C3D8R)对岩石进行网格划分和离散处理,采用四面体单元(C3D10M)对钻头进行网格划分,分别进行时长为3 s的无激光单PDC钻头破岩和激光-PDC钻头联合破岩动态仿真。激光-PDC钻头联合破岩有限元模型如图4所示。

图4

图4

激光-PDC钻头联合破岩有限元模型

Fig.4

Finite element model of laser-PDC drill joint rock-breaking

2.1 激光热源模型

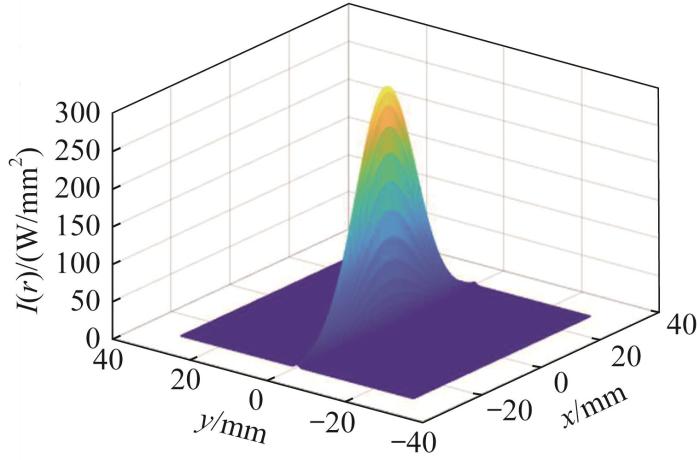

由高斯分布点光源圆柱模型可得激光点光源能量密度分布函数方程:

式中:r为激光辐射区域内任意一点到光斑辐射中心的距离;I(r)为半径为r处的激光能量密度;k为功率集中系数;Q为激光功率;R为点光斑作用半径。

图5

图5

激光布置方式及激光与切削齿的耦合关系示意

Fig.5

Schematic diagram of laser layout and coupling relationship between laser and cutting teeth

根据

图6

2.2 基本假设

全钻头破岩是一个十分复杂的过程。仿真时忽略其次要因素,只考虑主要因素,对破岩仿真作出以下假设:

1)岩石是连续的各向同性材料,忽略岩石材料中初始裂纹和孔隙压力对破岩的影响[26];

2)钻头的硬度远大于岩石材料,故假设钻头为刚体,并且不考虑钻头在破岩过程中的磨损[26];

3)岩石单元完全损坏后即从岩石基体中移除,不参与二次破碎,同时不影响激光的持续作用;

4)不考虑岩石在激光作用下固态相变时的相变潜热,且不考虑循环介质对岩石热传导的影响;

5)忽略切削过程中切削热的影响;

6)不考虑钻进过程中被钻进岩体处的应力状态。

2.3 边界条件与载荷设置

仿真中将静态钻压直接施加于钻头顶部区域,在岩石模型的下表面和侧面施加固定约束;限制钻头X和Y向的平移和旋转,定义钻头在Z向(钻进方向)的钻压和转速。设置参数如下:环境温度T0=25 ℃,Q=10 kW,k=2,a=20 mm,b=1 mm,钻压为10 kN,钻头转速为30 r/min。

2.4 岩石的本构模型

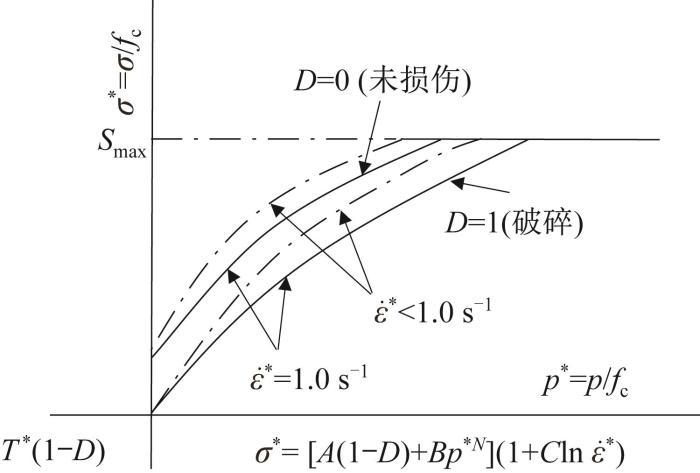

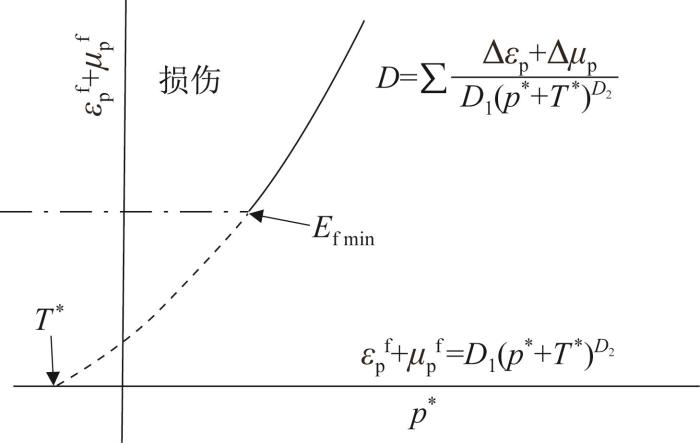

在激光辐射岩石的过程中存在岩石损伤积累,因此要求材料具有损伤演化的特性,以真实反映岩石损伤过程,模拟岩石块体的整体破裂情况。同时,在激光

HJC(Holmquist-Johnson-Cook)本构模型的参数定义较为方便,并且在模型中包含了损伤累积因素和应变率效应对岩石强度的影响,是较为理想的岩石动态本构模型,因此本文选用该模型来描述岩体本构关系。

式中:

图7

式中:

图8

表1 花岗岩热物理性能及力学性能参数

Table 1

| 参数 | 量值 |

|---|---|

| 密度 | 2 680 kg·m-3 |

| 比热容 | 653.2 J·kg-1·K-1 |

| 导热系数 | 3.49 W·m-1·K-1 |

| 弹性模量 | 38.38 GPa |

| 热膨胀系数 | 8×10-6 K-1 |

| 抗压强度 | 124.53 MPa |

| 抗拉强度 | 12 MPa |

表2 花岗岩HJC本构模型参数

Table 2

| 参数 | 量值 |

|---|---|

| fc | 124.53 MPa |

| T | 12 MPa |

| A | 0.15 |

| B | 2.5 |

| N | 0.79 |

| C | 0.001 86 |

| Smax | 5.4 |

| D1 | 0.045 |

| D2 | 1 |

| Ef min | 0.015 |

3 钻头钻进过程仿真

3.1 钻进过程中岩石表面温度场分析

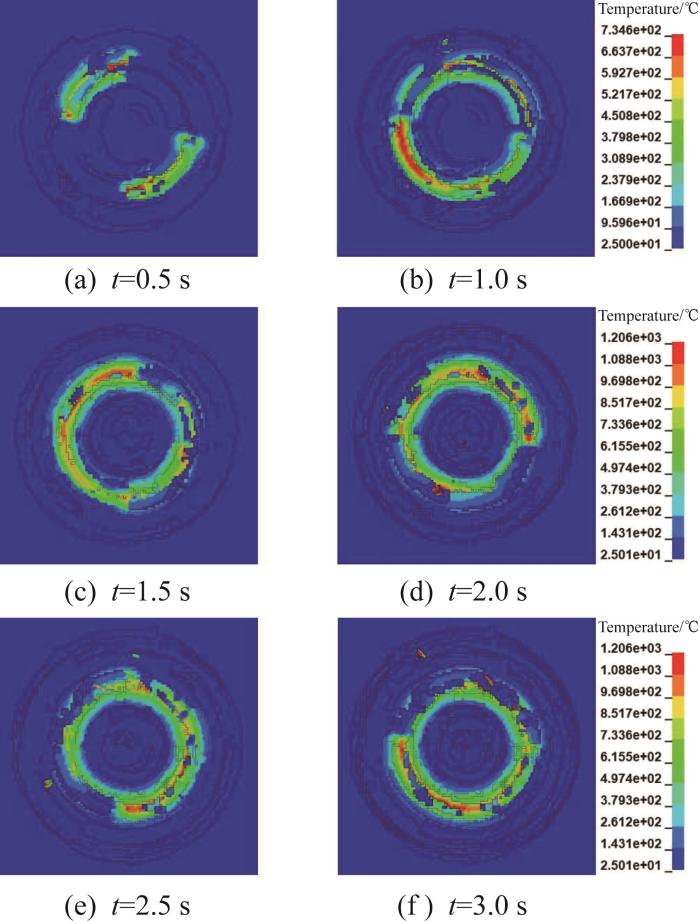

激光-PDC钻头钻进过程中岩石表面温度云图如图9所示。由图可知:在0—1 s内激光随钻头以旋转的方式辐射岩石表面,激光辐射区域内岩石表面温度呈现中间高、边缘低,在岩石表面形成同心的温度圆环,岩石表面峰值温度达到735 ℃,同时,齿的刮切影响了岩石表面温度场分布;在1—2 s内,激光持续对岩石表面进行辐射,岩石受到激光的二次辐射,中心峰值温度显著提高,达到1 200 ℃以上,致使岩石受到进一步损伤,伴随着切削齿的刮切作用,激光辐射区域的岩石块体大面积崩落,裸露出新的岩石表面;激光辐射2 s后,岩石表面峰值温度较之前无明显升高,温度场继续保持同心圆形状,受激光持续辐射及切削齿的切削作用,岩石温度总体上达到动态平衡。

图9

图9

激光-PDC钻头钻进过程中岩石表面温度云图

Fig.9

Temperature nephogram of rock surface during laser-PDC drill bit drilling

相比于无激光单PDC钻头破岩,激光-PDC钻头破岩由于激光的辐射作用,使岩石表面激光辐射区域的温度较高,导致岩石发生物理、化学变化,从而使该处岩石更易被切削齿破坏。

3.2 钻进过程中岩石表面应力场分析

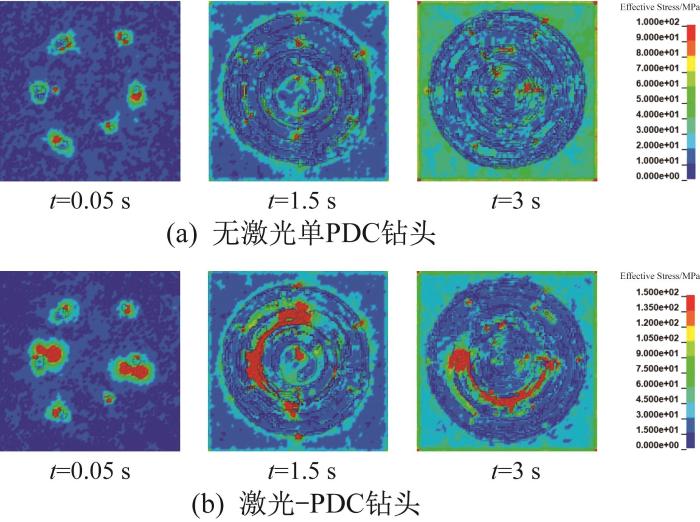

无激光单PDC钻头及激光-PDC钻头钻进过程中岩石表面应力云图如图10所示,其反映了2种破岩方式对岩石作用的效果。

图10

图10

钻头钻进过程中岩石表面应力云图

Fig.10

Stress nephogram of rock surface during drill bit drilling

由图10可知,当钻头钻进0.05 s时,岩石出现了短距离的刮坑,由于钻进时间较短,此时岩石破坏主要以切削齿的刮切为主。无激光单PDC钻头钻进时,在切削齿与岩石的接触区域出现应力集中,应力峰值达到100 MPa;激光-PDC钻头钻进时,激光辐射区域形成了大面积的高应力区域,应力峰值达到150 MPa。

随着钻进过程的推进,在2种破岩方式下,切削齿均对岩石进行了大面积的刮切,形成了较为明显的同心圆齿坑。在单PDC钻头钻进过程中,应力集中主要出现在切削齿与岩石接触的区域,而在激光-PDC钻头钻进过程中,激光持续对新裸露的岩石进行辐射,产生了高应力区域,切削齿随之刮切激光辐射后的岩石,岩石出现了较为明显的块体崩落现象。

相比于单PDC钻头破岩,激光-PDC钻头联合破岩过程中激光辐射区域产生了较高的预应力,从而对岩石造成了一定的损伤,岩石被切削齿轻松破坏。

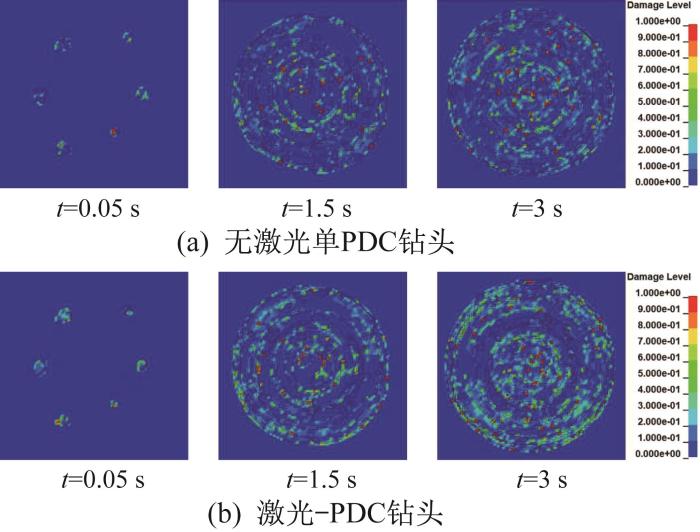

3.3 钻进过程中岩石表面损伤场分析

无激光单PDC钻头及激光-PDC钻头钻进过程中岩石表面损伤云图如图11所示。2种破岩方式均会对岩石造成一定程度的损伤。

图11

图11

钻头钻进过程中岩石表面损伤云图

Fig.11

Damage nephogram of rock surface during drill bit drilling

由图11可知,当钻头钻进0.05 s时,由于钻进时间较短,2种破岩方式对岩石的损伤程度类似,切削齿刮切后在刮坑边缘位置的岩石均存在一定的损伤。尽管激光辐射使岩石产生了大面积高应力区域,但岩石损伤的出现需要一定时间的积累,在极短的时间内激光对岩石的应力损伤还未形成,切削齿的刮切作用是岩石损伤的主要原因。损伤的出现将导致岩石内部微裂纹的萌生、发育,从而形成宏观裂纹,极大地降低岩石强度,易于切削齿刮切。

随着钻进过程的推进,联合破岩对岩石的损伤程度已显著高于单PDC钻头破岩。在单PDC钻头破岩过程中仅有少量井底区域出现了相互独立的损伤,而联合破岩过程中井底激光辐射区域的岩石形成了相互贯穿的大面积损伤带,更易于形成宏观裂纹而被切削齿切碎。

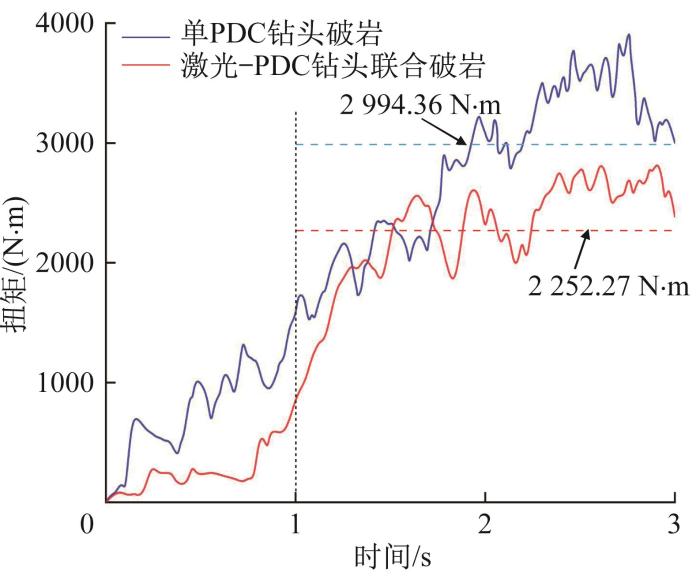

4 钻头运动仿真

无激光单PDC钻头及激光-PDC钻头破岩过程中岩石对钻头的反扭矩曲线如图12所示。由图可知,当钻进时间较短时,由于切削齿未切入受激光辐射的岩石区域以及切入岩石的切削齿数量有限,2种破岩方式下扭矩的变化差别不大。随着钻进过程的推进,切削齿进一步切入岩石,扭矩急剧增大。在2种破岩方式下,扭矩均表现为振荡性增大,单PDC钻头破岩时扭矩均值为2 994.36 N·m,激光- PDC钻头联合破岩时扭矩均值为2 252.27 N·m,相较于单PDC钻头破岩降低了24.8%。

图12

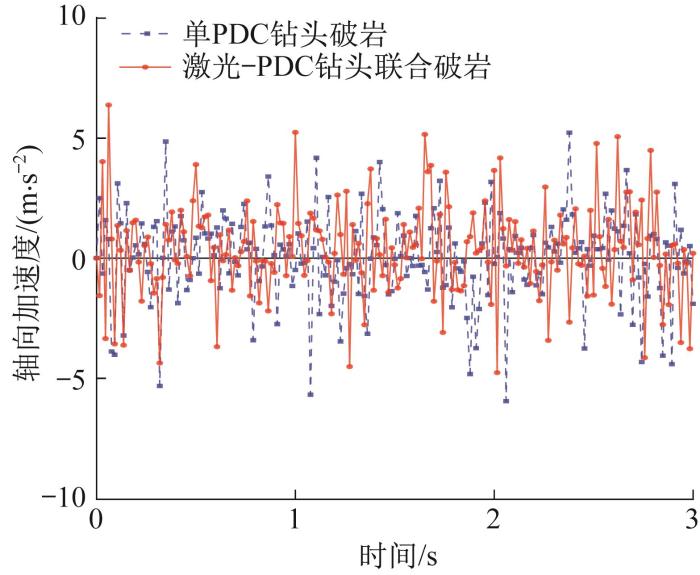

无激光单PDC钻头及激光-PDC钻头破岩过程中钻头轴向加速度曲线如图13所示。由图可知,在2种破岩破岩方式下钻头轴向加速度均不断波动,说明钻头沿钻进方向持续振动。这是因为在钻头作用下岩石单元断裂而从岩体脱落,钻头瞬间失去岩石支撑而导致其加速度瞬时增大,当接触到未破碎岩石时其加速度减小甚至反向,如此反复。

图13

在稳定钻进过程中,单PDC钻头、激光-PDC钻头破岩过程中钻头轴向加速度的方差分别为3.81 m2·s-4和3.41 m2·s-4,激光-PDC钻头轴向加速度的波动幅值约为单PDC钻头的89.5%。在激光-PDC钻头联合破岩中,较小的轴向加速度波动能够使切削齿所承受的瞬间冲击力减小,从而减缓切削齿因受冲击而造成的失效。

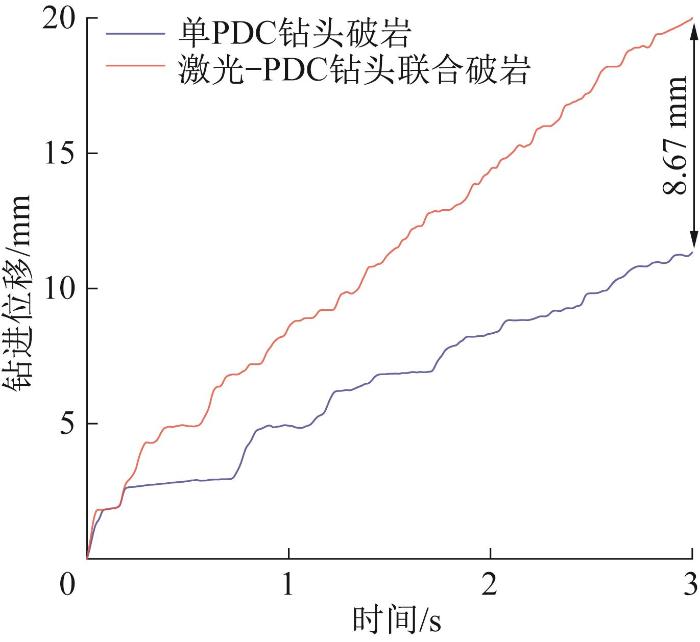

无激光单PDC钻头及激光-PDC钻头破岩过程中钻头钻进位移如图14所示。由图可知,在钻头破岩过程中会产生“进尺台阶”现象,在硬地层激光- PDC钻头破岩过程中的“进尺台阶”现象相较单PDC钻头破岩轻微,因此其钻井破岩的连续性优于单PDC钻头,且其钻进位移比单PDC钻头破岩大8.67 mm。

图14

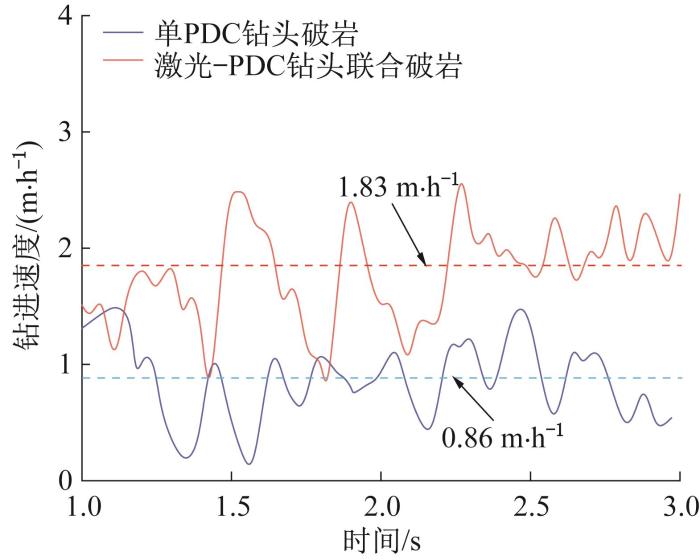

无激光单PDC钻头及激光-PDC钻头破岩过程中钻头钻进速度如图15所示。由图可知,在稳定钻进过程中,激光-PDC钻头的钻进速度为1.83 m·h-1,单PDC钻头的钻进速度为0.86 m·h-1,前者比后者高112.79%,说明激光-PDC钻头破岩方式使破岩效率得到极大提高。

图15

5 激光-PDC钻头联合破岩实验

图16

图16

激光-机械联合破岩实验台架

Fig.16

Laser-mechanical joint rock-breaking experimental bench

表3 激光-机械联合破岩实验台架的主要技术参数

Table 3

| 技术参数 | 量值 |

|---|---|

| 激光功率 | 0~20 kW |

| 钻压 | 0~50 kN |

| 输出转速 | 0~120 r/min |

| 钻进行程 | 0~1 800 mm |

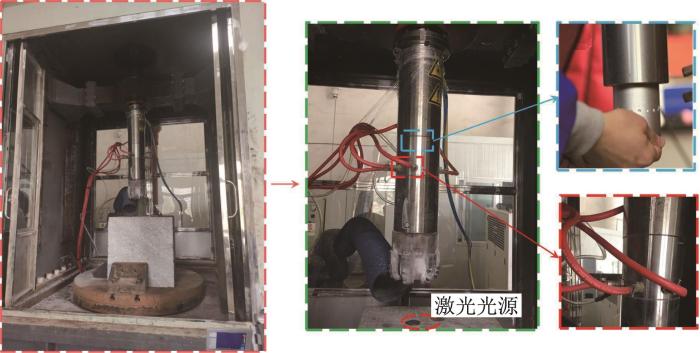

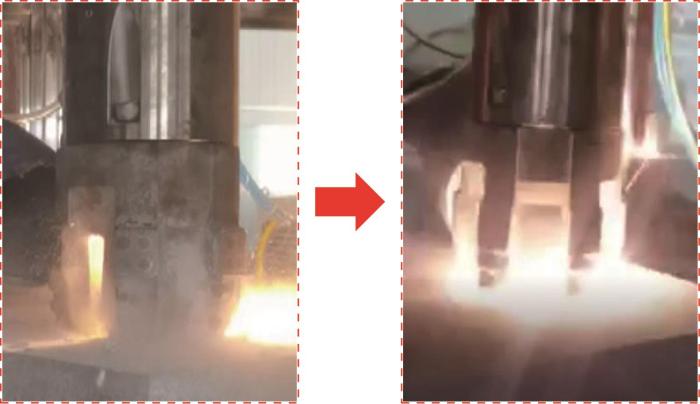

将实验用钻柱、激光头、整形镜组、通气管以及激光-PDC钻头等安装在实验台架上并进行调试,确保激光可以顺利辐射到岩石表面。设备安装及调试如图17所示。

图17

图17

激光-机械联合破岩实验设备的安装及调试

Fig.17

Installation and debugging of laser-mechanical joint rock-breaking experimental equipment

图18

图18

激光-PDC钻头联合破岩实验过程

Fig.18

Experimental process of laser-mechanical joint rock-breaking

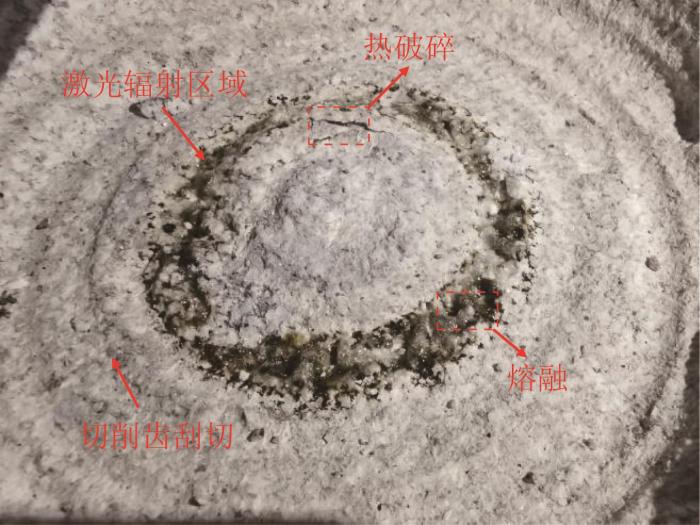

图19

图19

激光-PDC钻头联合破岩后井底形貌

Fig.19

Well-bottom profile after laser-mechanical joint rock-breaking

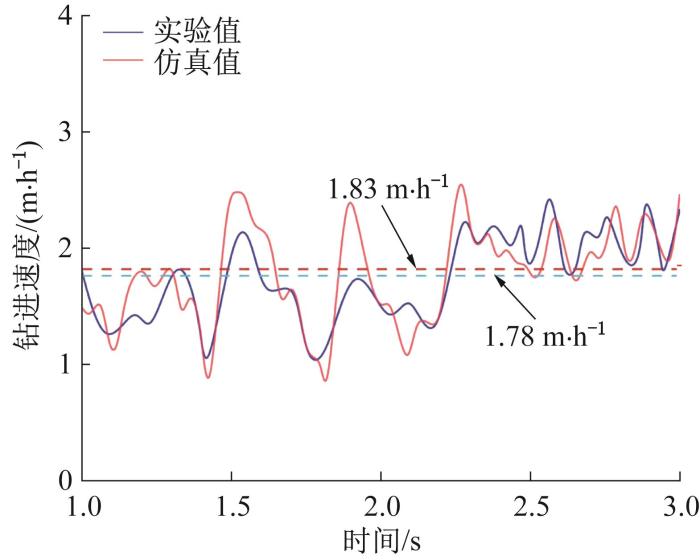

将钻进过程中激光-PDC钻头钻进速度的实验值与仿真值进行对比,如图20所示。由图可知,激光-PDC钻头钻进速度的实验平均值为1.78 m·h-1,仿真平均值为1.83 m·h-1,相对误差为2.81%,表明了联合破岩仿真模型的正确性,也证明了联合破岩可以显著提高破岩效率。

图20

图20

激光-PDC钻头钻进速度实验值与仿真值的对比

Fig.20

Comparison between experimental and simulation values of drilling speed of laser-PDC drill bit

6 结 论

1)在激光-PDC钻头联合破岩过程中,激光的辐射使岩石表面产生较高的温度和较大的预应力,对岩石造成了一定的损伤。岩石损伤带之间相互贯穿,易形成宏观裂纹而降低了岩石强度,有利于切削齿破碎岩石。

2)在钻进稳定阶段,激光-PDC钻头所受的反扭矩均值相较于单PDC钻头降低了24.8%,扭矩和轴向加速度的波动较小,钻进的稳定性和连续性更好,有利于延长钻具的使用寿命。

3)激光-PDC钻头联合破岩中钻进位移相较于单PDC钻头破岩增加了8.67 mm,钻进速度提升了112.79%,表明这种新型的激光-PDC钻头联合破岩方式可以显著提高破岩效率,激光-机械联合破岩技术具有较高的应用价值。

参考文献

2021年国内外油气资源形势分析及展望

[J].

Analysis and prospects of oil and gas resource situation at home and abroad in 2021

[J].DOI:10.12075/j.issn.1004-4051.2022.01.027 [本文引用: 1]

激光破岩技术发展现状及未来发展方向

[J].

Development status and future development of laser breaking technology

[J].DOI:10.3969/j.issn.1673-5285.2016.08.001 [本文引用: 1]

新型钻井技术发展研究

[J].

Research on development of new drilling technology

[J].DOI:10.3969/j.issn.1673-4076.2013.09.069 [本文引用: 1]

Use of laser and surface active agents for excavation in hard rocks

[C]//

Specific energy for pulsed laser rock drilling

[J].

Feasibility of using laser bit beside of common bits to drilling slim holes

[C]//

High power laser application in openhole multiple fracturing with an overview of laser research: Past, present and future

[C]//

Laser perforation: Lab to the field

[C]//

Numerical modeling of thermal and mechanical effects in laser-rock interaction: An overview

[C]//

激光破岩的物理模型与传热学特性研究

[J].

Physical model of removing rock by laser and its heat transfer characteristics

[J].DOI:10.3321/j.issn:1000-0976.2005.08.020 [本文引用: 1]

高能激光破岩的传热学特性研究

[J].

Research on heat transfer characteristics of the removal rock by laser

[J].DOI:10.3969/j.issn.1672-3392.2005.01.004

激光破岩温度场的数学模型

[J].

Mathematical model of temperature field of laser rock breaking

[J].

激光破岩的理论分析与数值模拟

[J].

Theoretical analysis and numerical simulation of laser to rock

[J].DOI:10.3321/j.issn:0258-7025.2008.08.024 [本文引用: 1]

激光破岩机理及其影响因素分析

[J].

Mechanism and influencing factors of laser rock fragmenting

[J].DOI:10.3969/j.issn.1004-5716.2013.09.001 [本文引用: 1]

岩石表面激光射孔实验研究

[J].

Experimental study of laser perforation on the surface of sandstone

[J].

Investigation on rock breaking for sandstone with high power density laser beam

[J].

Numerical simulation and experimental investigation on fracture mechanism of granite by laser irradiation

[J].

移动线形激光破岩耦合场仿真分析及实验研究

[J].

Simulation analysis and experimental research on coupling field of mobile linear laser rock breaking

[J].DOI:10.3969/j.issn.1001-5078.2019.05.004 [本文引用: 1]

激光钻井技术研究进展与展望

[J].

Research progress and prospect on laser drilling technology

[J].

Evaluation of possible solutions to reduce ground source heat exchanger cost

[D].

Method and system for advancement of a borehole using a high power laser

Principle investigation of laser jet drilling process and its rock interaction

[D].

New developments for hard rock drilling from hydraulic DTH hammer to laser drilling

[R].

Development of a laser-based hybrid drill for concrete and rocks

[C]//

Laser based hybrid technique for civil engineering

[C]//

硬地层复合钻头破岩特性与提速机理研究

[J].

Studying rock breaking properties and penetration rate improving mechanisms for hybrid drill bit in hard formation

[J].DOI:10.13433/j.cnki.1003-8728.2017.0304 [本文引用: 2]

A computational constitutive model for concrete subjective to large strain, high strain rates, and high pressure

[C]//