在驱动电机的设计过程中,电机与驱动设备的参数匹配设计至关重要。赵艳娥等[6-8]提出将汽车动力性所要求的最大功率作为电机的峰值功率,并提出以电机的额定功率乘以过载系数来确定电机的峰值功率,但这些方法对工况复杂的电驱可控震源电机参数的匹配并不适用。目前对车用电机的研究大多侧重于结构设计及优化,如:谢颖等[9-10]从提高电机功率密度的角度出发,提出了驱动电机结构参数优化设计方法,为从整车性能要求出发的电动汽车驱动电机本体结构的参数优化设计提供了理论指导;王群京等[11-12]研究了转子参数、极弧系数等对V形内置式永磁同步电机齿槽转矩对称性的影响,有效减小了电机的齿槽转矩;王淑旺等[13]对车用永磁同步电机定子铁心的损耗进行了分析与计算,为电机效率的提升和散热优化奠定了基础;Tao等[14-17]以永磁同步电机为研究对象,采用有限元法分析了电机结构对电机工作特性和机械特性的影响,并设计了样机对有限元计算结果进行了验证。

综上,目前国内外学者对大功率工程车辆驱动电机的匹配设计与优化鲜有研究,而可控震源复杂的工况环境对驱动电机的性能提出了更高的要求。因此,作者进行了电驱可控震源驱动电机(以下简称驱动电机)动力参数匹配设计,确定了驱动电机的动力参数;建立了永磁同步电机的二维有限元模型,采用子域法研究了电机在空载、额定工况下的磁通密度特性和谐波幅值;开展了驱动电机气隙长度的优化设计及转子结构的正交优化试验,以提高电机工作效率,降低反电动势总谐波畸变率(total harmonic distortion,THD);通过样机测试来验证电驱可控震源的可行性。

1 驱动电机动力参数匹配设计

电机作为电驱可控震源唯一的动力源,其性能参数对整车的动力性和经济性有很大影响,因此对电机与可控震源的传动系统进行合理的功率匹配设计具有重要意义。为此,本文以可控震源整车的动力性为约束条件,对可控震源进行行驶和重锤激振两种工况下的电机动力参数匹配设计。可控震源整车的基本参数如表1所示。

表1 可控震源整车的基本参数

Table 1

| 符号 | 参数 | 量值 |

|---|---|---|

| m | 总质量 | 14 000 kg |

| A | 迎风面积 | 6.24 m2 |

| α | 纵向坡度倾斜角 | 26° |

| v | 最高车速 | 18 km/h |

| 空气阻力系数 | 0.5 | |

| f | 滚动阻力系数 | 0.06 |

1.1 电机额定功率匹配设计

当电驱可控震源行驶时,为了使驱动电机运行在高效率区,把可控震源在最高车速时的需求功率作为电机的额定功率。可控震源在行驶时纵向坡度对需求功率的影响较大,故须考虑坡度对需求功率的影响。

电机的需求功率

式中:

可控震源的永磁同步电机应满足最大转速和爬坡能力的要求,因此其额定功率P应满足[19]:

式中:λ为电机的过载系数。

可控震源的最高车速为18 km/h,取α=26°,根据

1.2 电机峰值功率匹配设计

表2 重锤的基本参数

Table 2

| 符号 | 参数 | 量值 |

|---|---|---|

| G | 额定出力 | 2 000 N |

| M | 质量 | 5 905 kg |

| S | 行程 | 0.203 m |

根据重锤的质量和行程,实现重锤运动所需的功率

式中:

式中:

当可控震源的振动频率为1.5 Hz时,根据

综上,将电机的额定功率和峰值功率分别取为350 kW和450 kW,这样既可以保证可控震源在18 km/h车速下的高效率,又可以保证其在低频激振时重锤的稳定运行。驱动电机的动力参数如表3所示。

表3 驱动电机的动力参数

Table 3

| 符号 | 参数 | 量值 |

|---|---|---|

| P | 额定功率 | 350 kW |

| U | 额定电压 | 380 V |

| I | 额定电流 | 560 A |

| n | 额定转速 | 1 500 r/min |

| T | 额定转矩 | 1 700 N∙m |

| η | 额定效率 | 94% |

2 驱动电机磁通密度特性分析

2.1 电机结构参数及模型

基于驱动电机动力参数匹配设计的要求及可控震源后车架安装布局空间的限制,电机的结构参数如表4所示。其永磁体材料为N40UH,定转子材料为50WW1300。

表4 驱动电机的结构参数

Table 4

| 参数 | 量值 | 参数 | 量值 |

|---|---|---|---|

| 电机极数 | 4极 | 定子外径 | 520 mm |

| 定子槽数 | 72槽 | 转子内径 | 110 mm |

| 定子内径 | 350 mm | 转子外径 | 348.5 mm |

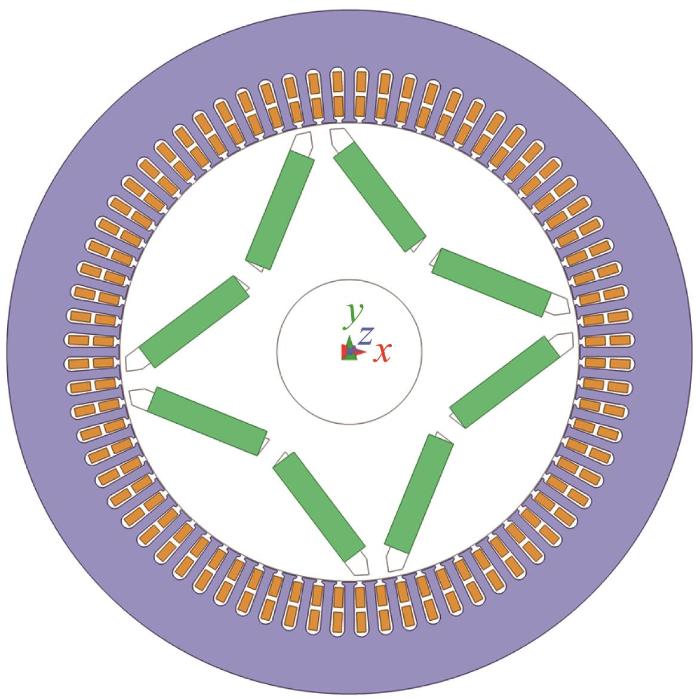

要求电机的噪声低、功率密度高和过载能力强,因此采用三相内开槽V形径向式电机转子结构。利用ANSYS Maxwell软件建立电机的二维有限元模型,如图1所示。

图1

2.2 求解方程和边界条件

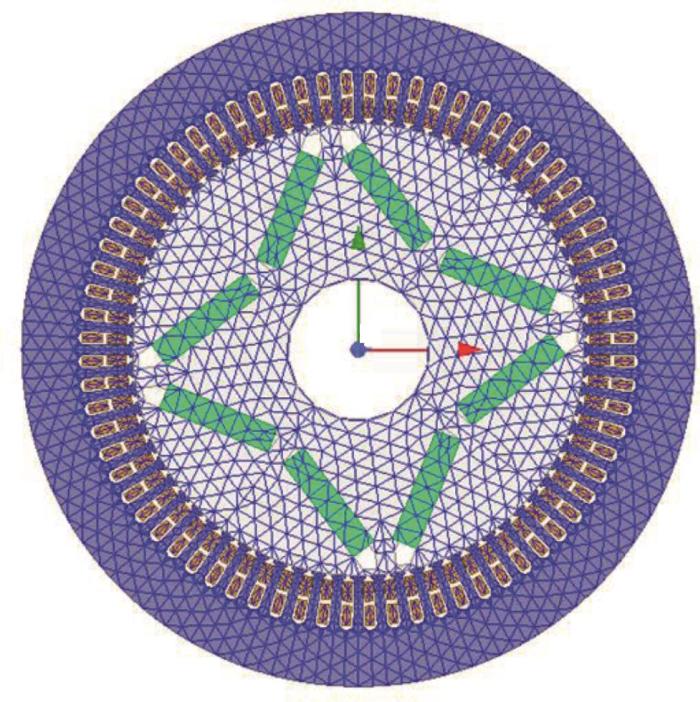

图2

图2

驱动电机模型的网格划分及边界设置

Fig.2

Mesh generation and boundary setting of model of drive motor

建立的电机模型为全域计算模型,其边值解算为:

式中:

2.3 空载与额定工况下的电机磁通密度

为了系统地研究驱动电机的磁通密度特性,采用子域法对电机在空载与额定工况下不同位置的磁通密度进行分析。额定工况即电机以额定功率和额定转速运行,其参数设置如表3所示。

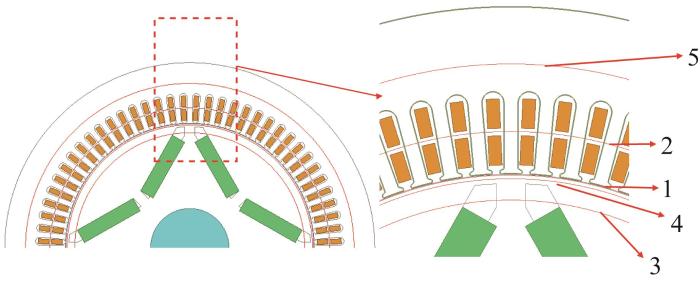

将电机划分为5个区域,分别为气隙(区域1)、定子齿(区域2)、隔磁桥(区域3)、永磁体与转子边缘之间的区域(区域4)和定子轭部(区域5),并在每个区域内选取一条弧线,以便提取电机不同位置处的磁通密度。5条弧线如图3所示。弧线1、2、3、4、5是以转子轴线为圆心,分别以气隙中心至圆心的长度、定子齿1/2处至圆心的长度、隔磁桥中心至圆心的长度、永磁体与转子边缘之间区域中心至圆心的长度、定子轭部中心至圆心的长度为半径的弧线。

图3

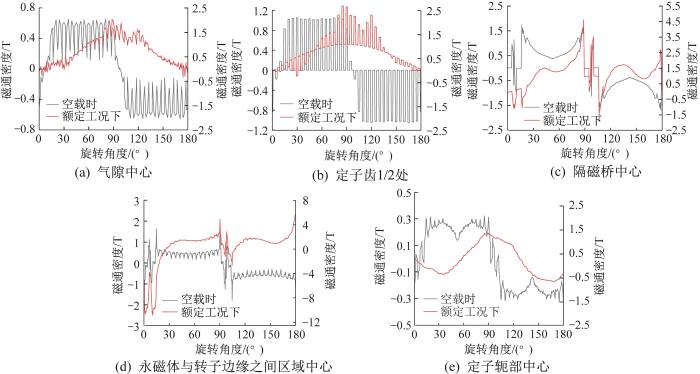

在空载与额定工况下电机5个区域的磁通密度波形如图4所示。

图4

图4

空载与额定工况下驱动电机各区域的磁通密度波形

Fig.4

Magnetic flux density waveform in each region of drive motor under no-load and rated operating conditions

由图4(a)可知:空载时气隙中心的磁通密度呈梯形分布,波形畸变较小,磁通密度最大值为0.62 T;在额定工况下磁通密度呈正弦波分布,磁通密度最大值为2.05 T。

由图4(b)可知:空载时定子齿1/2处的磁通密度呈梯形分布,磁通密度最大值为1.3 T;在额定工况下磁通密度波形的正弦度大于气隙中心处波形的正弦度,但波形畸变较大,说明齿槽效应对定子齿的影响较大,其磁通密度最大值为2.5 T。

由图4(c)可知:空载时隔磁桥中心处的磁通密度波形畸变严重,波形的毛刺较多,磁通密度最大值为1.7 T;在额定工况下磁通密度呈阶跃状分布,波峰处畸变严重,磁通密度最大值为4.5 T。

由图4(d)可知:空载时永磁体与转子边缘之间区域中心处的磁通密度近似呈梯形分布,波形的毛刺多于隔磁桥处;在额定工况下磁通密度波形呈不规则状,且在转子转过半个周期时磁通密度达到最大值11.7 T,远远大于其他位置的磁通密度。

由图4(e)可知:空载时定子轭部中心的磁通密度波形接近正弦波形,在1/4个周期内呈马鞍形分布,波峰的毛刺较少,磁通密度最大值为0.32 T;在额定工况下磁通密度波形较为平滑,磁通密度最大值为1.3 T。

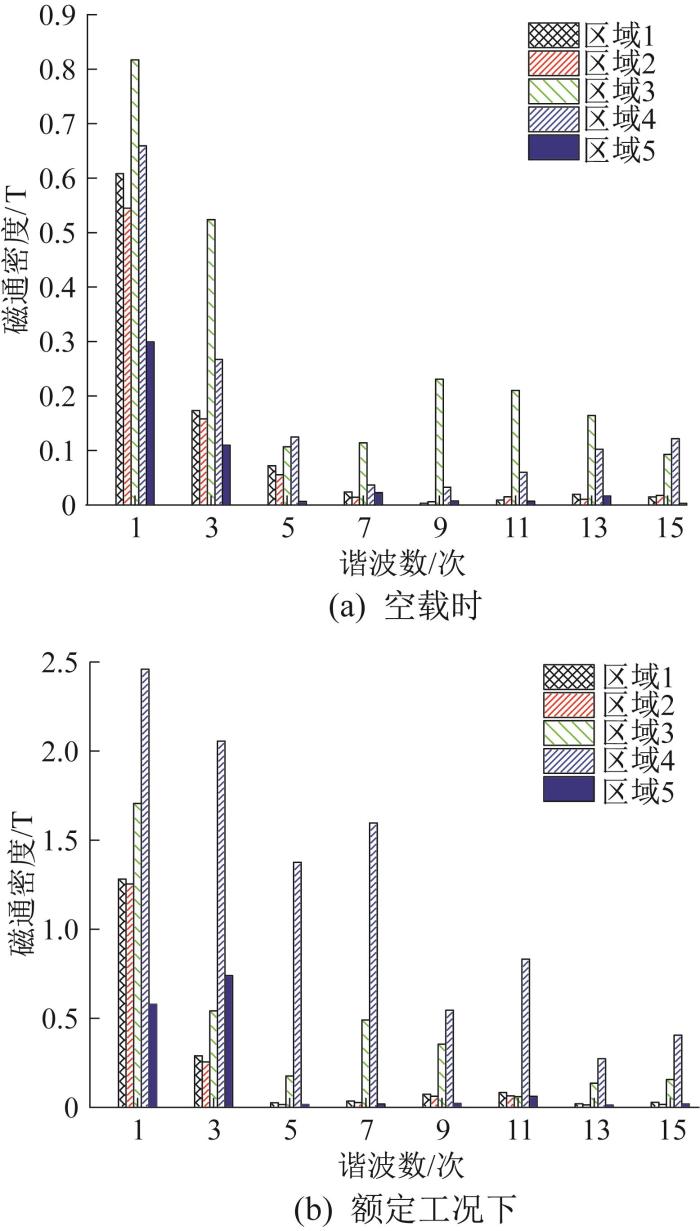

由于各个区域的磁通密度波形并非都呈正弦波分布,磁通密度含有一定的谐波成分,因此对分离出的空载和额定工况下不同区域的磁通密度进行傅里叶分解,并给出了不同谐波次数下的谐波幅值,如图5所示。

图5

图5

驱动电机各区域磁通密度谐波幅值

Fig.5

Harmonic amplitude of magnetic flux density in each region of driving motor

由图5可知:在空载和额定工况下气隙中心处基波的幅值最大,3次、5次谐波的幅值逐渐降低;定子齿处各奇次谐波幅值变化趋势与气隙中心处基本一致;相比于气隙以及定子齿处,隔磁桥区域在空载和额定工况下的谐波幅值均上浮较大,奇次谐波的幅值不容忽视;永磁体与转子边缘之间区域在额定工况下的各奇次谐波幅值均大于其他位置的谐波幅值,除基波外,其他高次谐波的幅值也较大。

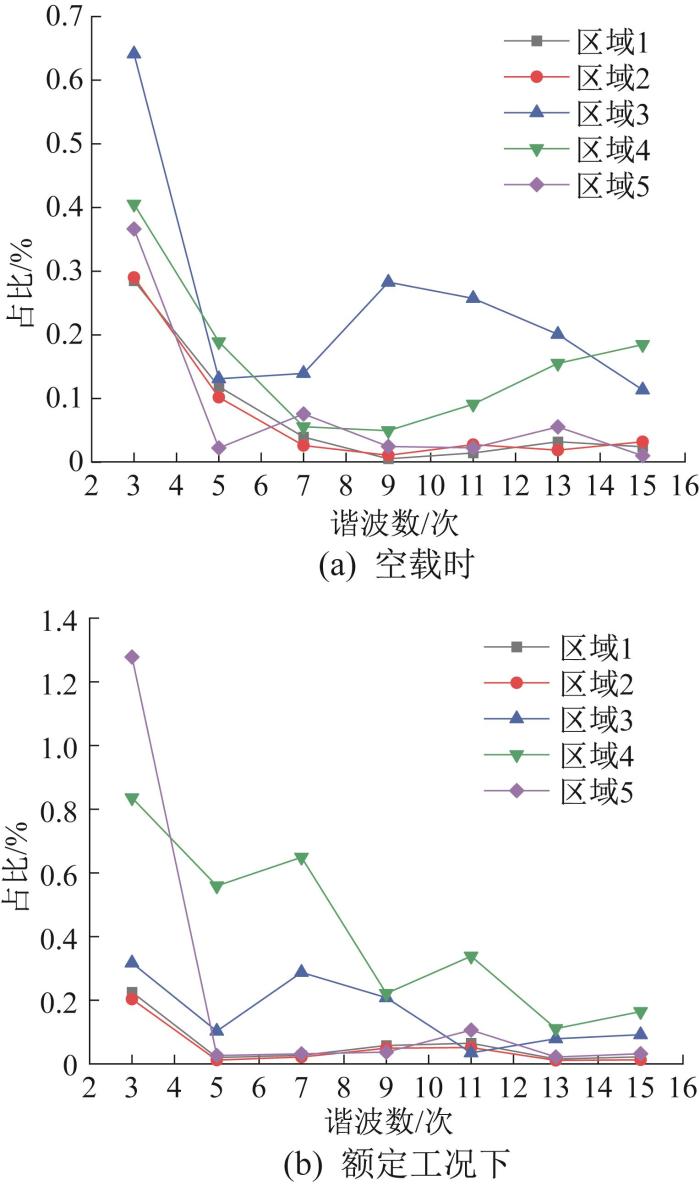

为了分析高次谐波对驱动电机各区域的影响,提取第3至第15奇数次的谐波幅值,并计算各高次谐波在基波中的占比,结果如图6所示。

图6

图6

驱动电机各区域高次谐波占比

Fig.6

Proportion of high-order harmonics in each region of drive motor

由图6可知:空载时,隔磁桥受高次谐波的影响较大;在额定工况下,永磁体与转子边缘之间区域的高次谐波对电机的影响较大,其3次谐波在基波中的占比高达83%,定子轭部3次谐波幅值大于基波幅值,但其他高次谐波占比很小;在气隙、定子齿区域,电机受高次谐波的影响较小,且在空载与额定工况下高次谐波占比的变化趋势基本一致。

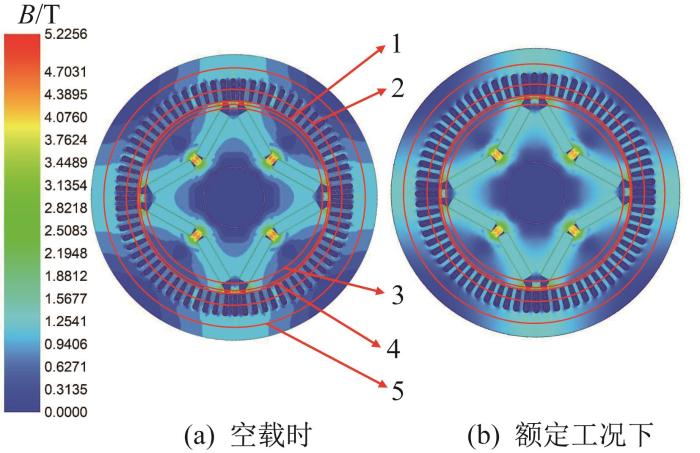

在空载和额定工况下电机不同区域处的磁通密度波形变化较大,因此对电机的磁通密度分布作进一步分析。电机磁通密度分布云图如图7所示。由图可知:与永磁体接触区域的磁通密度较大,在额定工况下,越靠近永磁体,磁通密度饱和程度越高;定子齿区域的磁通密度较小,在不同工况下其磁通密度变化也较小;空载时定子轭部的最大磁通密度为0.6 T,在额定工况下为1.6 T,出现了一定的磁饱和现象,在一定程度上提高了电机的转矩输出能力和过载能力。

图7

图7

驱动电机磁通密度分布云图

Fig.7

Distribution cloud diagram of magnetic flux density of drive motor

3 驱动电机优化设计

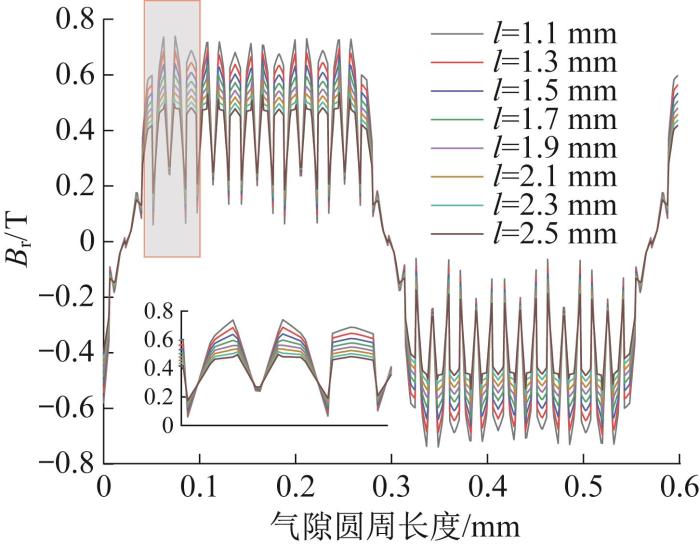

3.1 气隙长度分析

通过对驱动电机不同区域磁通密度的分析可知,气隙、隔磁桥对电机性能影响较大。为了满足实现可控震源恒功率运行的一定的速度范围,气隙的长度不易过大,否则会导致电机的直轴电感过小,无法达到要求的最高转速,而气隙长度过小又会导致电机径向和切向的磁通密度过大,致使电机产生较大的振动和噪声,电机运行不稳定,可靠性降低[4],对可控震源车的行驶稳定性与激振效果产生影响。因此,需要一个合适的气隙长度来保证能量转换能力,保持电机的稳定性。

对于永磁同步电机,理论上作用在转子上的电磁力可以分解为径向电磁力和切向电磁力,电磁力的波动会引起电机的振动和噪声。根据麦克斯韦应力张量理论,单位面积的径向电磁力

式中:

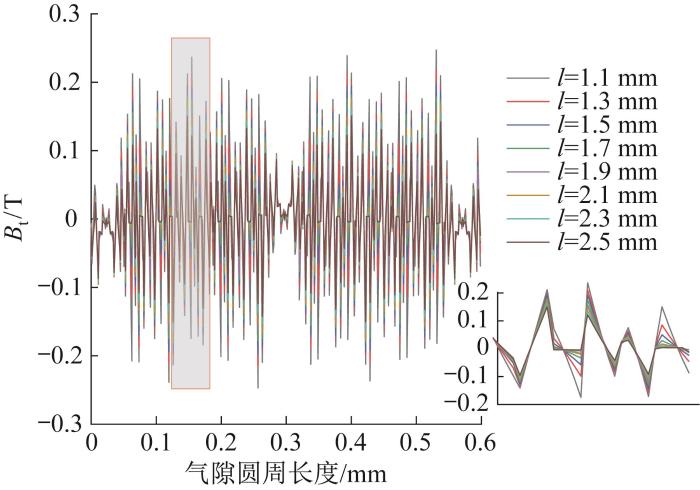

空载时气隙径向磁通密度如图8所示。由图可知:随着气隙长度l从1.1 mm增大至2.5 mm,

图8

图8

空载时气隙的径向磁通密度

Fig.8

Radial magnetic flux density of air gap under no-load operation

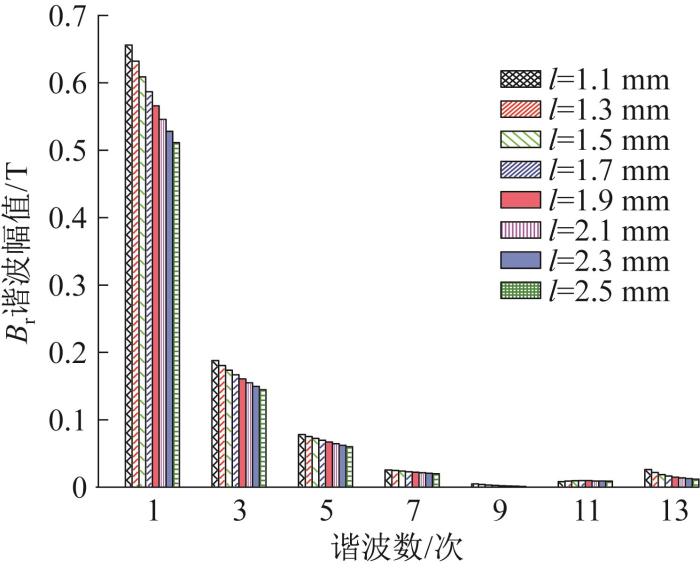

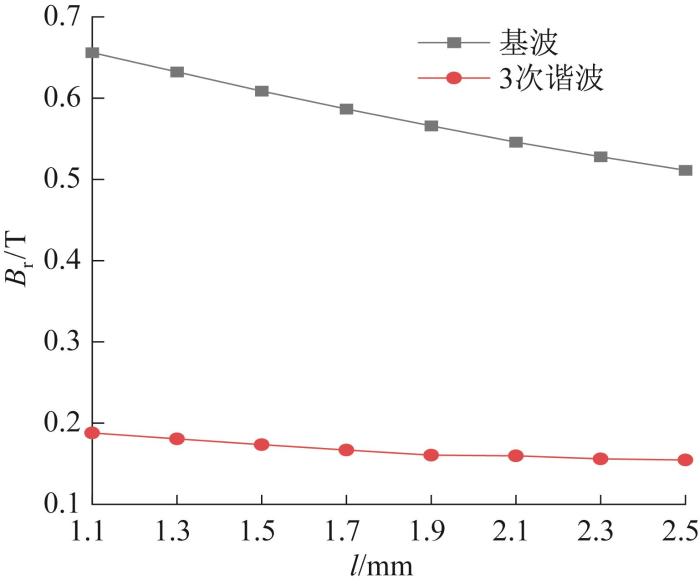

空载时气隙径向磁通密度谐波幅值如图9所示,其基波和3次谐波随气隙长度的变化曲线如10所示。由图可知:随着气隙长度的增大,基波、3次谐波、5次谐波的幅值逐渐减小,3次谐波的幅值在气隙长度超过1.9 mm后趋于稳定;其他奇次谐波的幅值变化较小。这意味着当气隙长度在一定范围内变化时,气隙径向磁通密度的变化是有限的。

图9

图9

空载时气隙径向磁通密度谐波幅值

Fig.9

Harmonic amplitude of radial magnetic flux density of air gap under no-load operation

图10

图10

空载时气隙径向磁通密度的基波和3次谐波随气隙长度的变化曲线

Fig.10

Variation curve of the fundamental and third harmonics of radial magnetic flux density of air gap with air gap length under no-load operation

图11

图11

空载时气隙的切向磁通密度

Fig.11

Tangential magnetic flux density of air gap during no-load operation

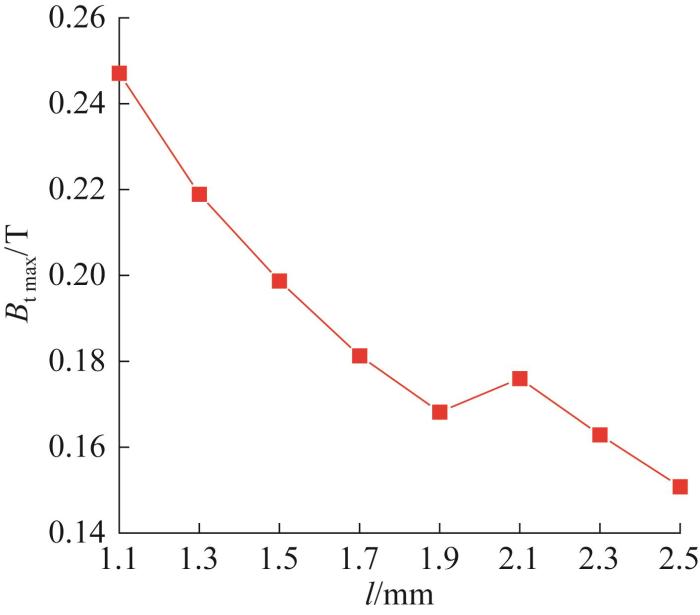

图12

图12

空载时气隙切向磁通密度最大值随气隙长度的变化曲线

Fig.12

Variation curve of the maximum tangential magnetic flux density of air gap with air gap length under no-load operation

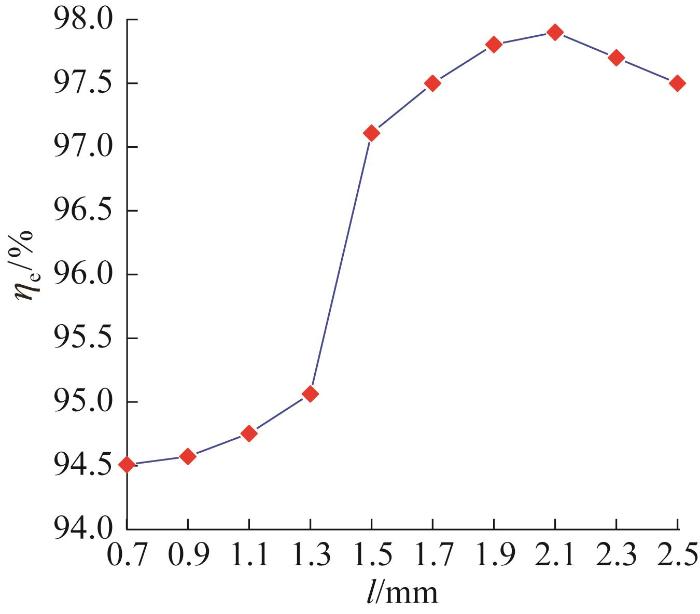

电机效率ηe随气隙长度的变化曲线如图13所示。由图可知:随着电机气隙长度从0.7 mm增加至2.1 mm时,电机效率从94.5%增大到97.8%;当气隙长度超过2.1 mm后,电机效率开始降低。

图13

图13

电机效率随气隙长度的变化曲线

Fig.13

Variation curve of motor efficiency with air gap length

综上可知:随着电机的气隙长度从1.9 mm增大至2.5 mm,气隙径向气隙磁通密度趋于稳定;随着气隙长度从1.9 mm增大至2.1 mm,气隙切向气隙磁通密度增大;气隙长度超过2.1 mm以后,电机效率开始下降。故选择1.9 mm作为电机气隙长度。

3.2 转子结构优化

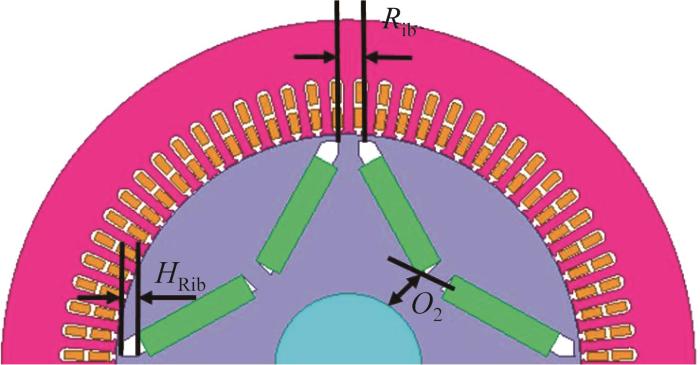

驱动电机转子的结构如图14所示。图中:

图14

为了得到最优的气隙磁通密度波形,减小电机漏磁,提高电机运行效率,进行正交试验来筛选出最佳的转子结构参数。结合现有转子的结构特点,选取

表5 电机转子结构优化正交试验方案

Table 5

| 方案编号 | |||

|---|---|---|---|

| 1 | 14 | 34 | 11 |

| 2 | 14 | 35 | 12 |

| 3 | 14 | 36 | 13 |

| 4 | 15 | 34 | 12 |

| 5 | 15 | 35 | 13 |

| 6 | 15 | 36 | 11 |

| 7 | 16 | 34 | 13 |

| 8 | 16 | 35 | 11 |

| 9 | 16 | 36 | 12 |

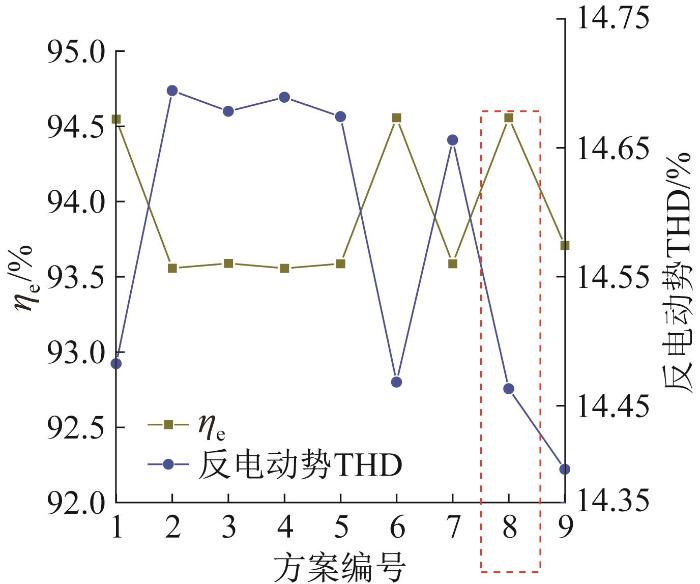

按照所设计的正交试验方案开展转子结构优化分析。试验得到的电机效率和反电动势THD如图15所示。

图15

图15

电机转子结构优化正交试验结果

Fig.15

Orthogonal test results of motor rotor structure optimization

由图15可知:方案4的电机效率最低,方案6的电机效率最高,为94.557%,只有方案1、6、8满足电机设计要求;方案2的反电动势THD最高,为14.694 3%,方案9的反电动势THD最低。综合对比各个方案的电机效率及反电动势THD值,选择方案8为优化方案。

4 驱动电机性能测试实验

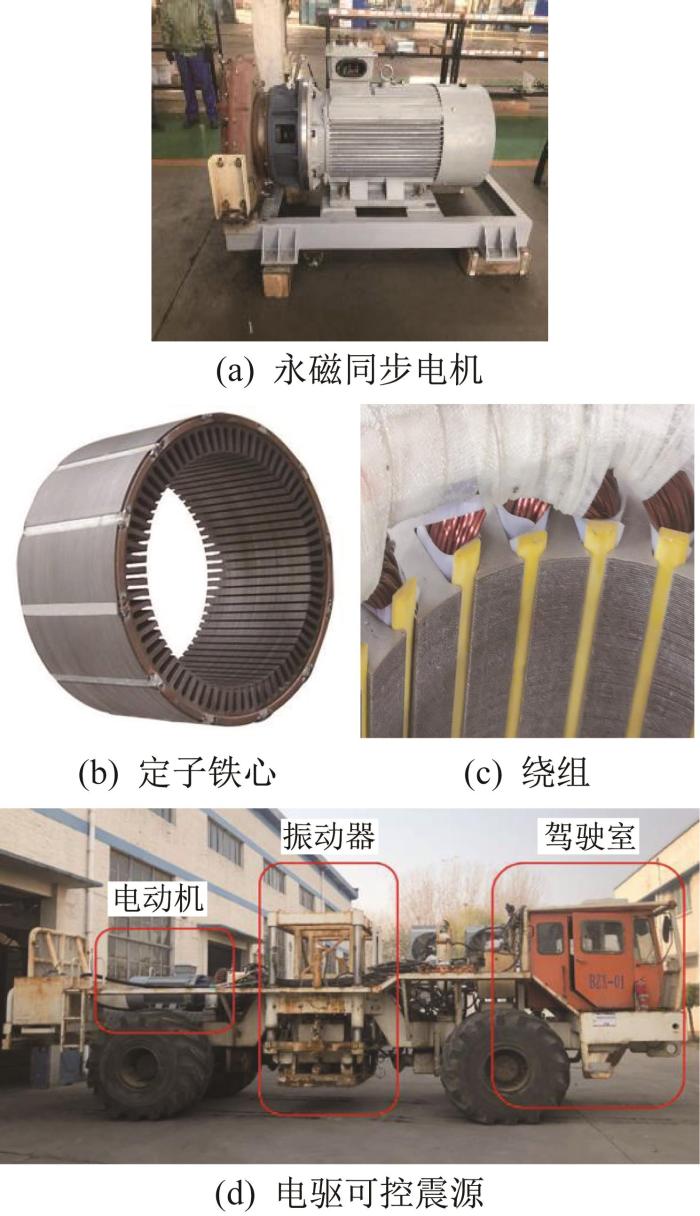

4.1 电机样机和电驱可控震源

为了验证本文所提出的驱动电机匹配设计的正确性和可行性,根据优化分析结果研制了永磁同步电机样机,并进行其性能测试实验。电机样机组件和电驱可控震源如图16所示。将电驱动系统安装在EV56可控震源的后车架上,取代传统的柴油驱动系统。实验场地的地表为硬黄土,采用Force-Ⅲ振动控制箱控制可控震源,利用所产生的扫描信号驱动伺服阀工作,对可控震源振动器进行控制激发。重锤出力率设置为35%。由于电机的额定电压较高,须另接380 V的工业专用线路。

图16

图16

电机样机组件和电驱可控震源

Fig.16

Motor prototype assembly and electric drive vibroseis

4.2 实验结果及其分析

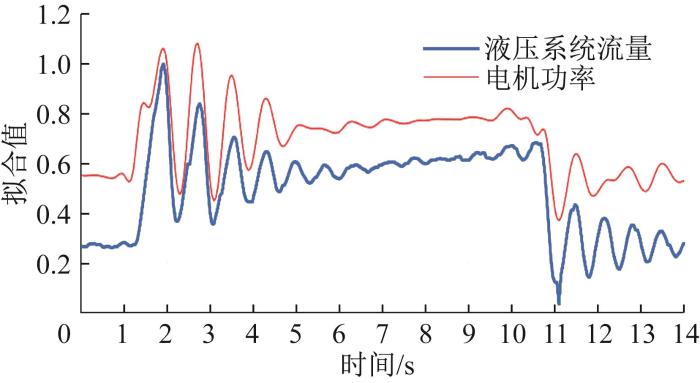

根据可控震源液压驱动的工作原理,其液压系统流量可以反映可控震源振动的情况,并且与电机功率呈正相关,因此实验中采集了可控震源激振过程中的电机功率和液压系统流量。

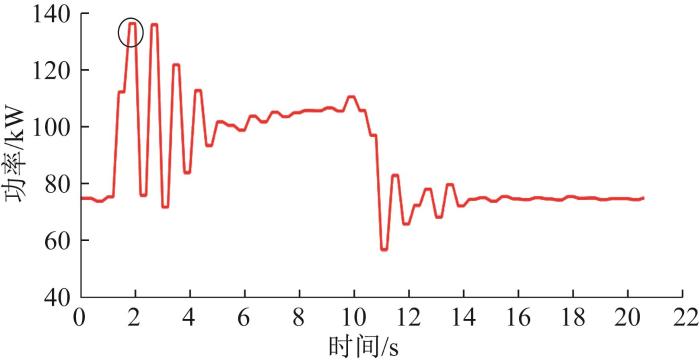

电机功率的变化曲线如图17所示。由图可知,在可控震源激振起始阶段电机功率变化较大,在1.9秒时电机功率达到最大值138 kW,在第11秒电机功率达到最小值60 kW,在5—10 s时间内电机功率趋于稳定,为103 kW左右,可见驱动电机匹配设计合理。

图17

电机功率和液压系统流量变化的归一化拟合曲线如图18所示。从液压系统流量的变化来看,在振的起始阶段流量快速增大到峰值,然后减小并出现波动,在5—11 s时间内流量基本保持稳定,11秒后流量迅速降低直到扫描结束。电机功率的变化与流量的变化基本一致,两者呈正相关关系,电机功率随着流量的波动而波动,流量越大,所需的电机功率越大。因此,用永磁同步电机替换柴油机,可控震源能正常工作。

图18

图18

电机功率和液压系统流量变化的归一化拟合曲线

Fig.18

Normalized fitting curve of motor power and hydraulic system flow change

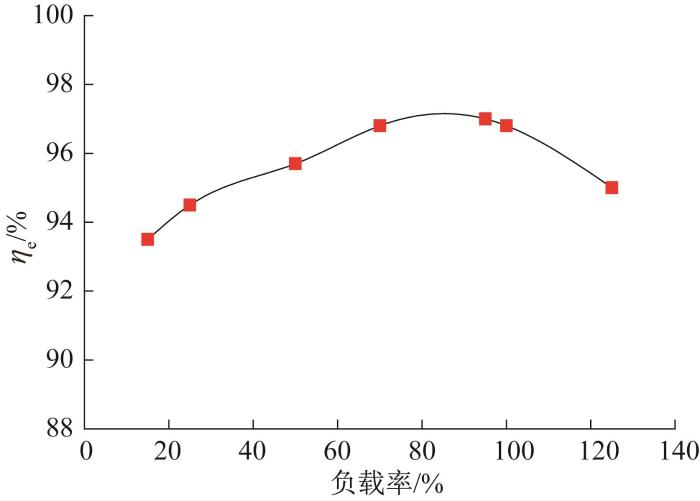

用测功机采集电机在不同工况下的输入、输出功率,通过

式中:

驱动电机效率随负载率的变化曲线如图19所示。由图可知:当负载率为90%时电机效率达到最高,为96.8%;当电机过载时,电机效率逐渐下降,但仍然满足电机的设计需求。实验结果验证了所设计的永磁同步电机的可行性。

图19

5 结 论

1)结合可控震源行驶和激振时的复杂工况,提出了驱动电机匹配方法,确定了驱动电机的额定功率为350 kW,最大功率为450 kW。

2)建立了驱动电机的二维有限元模型,采用子域法研究了电机在空载、额定工况下的磁通密度特性和谐波幅值。结果表明:在电机隔磁桥、永磁体与转子边缘之间区域的磁通密度波形畸变严重;在额定工况下,永磁体与转子边缘之间区域的高次谐波对电机影响较大,其3次谐波在基波中的占比高达83%。

3)研究了不同气隙长度下气隙径向和切向磁通密度,确定选择1.9 mm作为优化的电机气隙长度。开展了电机转子结构正交优化试验,确定了转子结构最优的组合为方案8,即:

参考文献

KZ-28型可控震源振动器平板性能有限元分析

[J].

Finite element analysis for dynamic performances of KZ-28 vibroseis vibrator baseplate

[J].DOI:10.13433/j.cnki.1003-8728.2016.1106 [本文引用: 1]

解读新的土方机械噪声和安全强制性国家标准

[J].

Interpretation of earth-moving machinery-noise limits and safety compulsory national standards

[J].DOI:10.3969/j.issn.1002-5944.2012.11.034 [本文引用: 1]

可控震源绿色动力可行性探索

[J].

Feasibility study on green power of vibrator

[J].DOI:10.3969/j.issn.1671-0657.2017.05.005 [本文引用: 1]

电动汽车用双层永磁体IPMSM优化分析

[J].

Optimization and analysis of IPMSM with double-layer permanent magnet used in electric vehicle

[J].

车用高性能永磁同步电机磁极设计综述

[J].

A survey of magnetic pole design for high performance permanent magnet synchronous motors

[J].DOI:10.3969/j.issn.1001-6848.2019.11.020 [本文引用: 1]

四轮驱动燃料电池汽车动力系统参数匹配与优化

[J].

Parameter matching and optimization for the powertrain of a FWD fuel cell electric vehicle

[J].DOI:10.3321/j.issn:1000-680X.2007.05.012 [本文引用: 1]

某型纯电动汽车动力系统参数匹配研究

[J].

Matching of powertrain parameters of a pure electric vehicle

[J].

电动汽车驱动电机和传动系统的参数匹配

[J].

Matching of motor and powertrain parameters of electric vehicle

[J].DOI:10.3321/j.issn:1000-565X.2006.04.008 [本文引用: 1]

电动汽车用高功率密度感应电机的设计与研究

[J].

Design and research on high power density induction motor in electric vehicle

[J].DOI:10.15938/j.emc.2020.02.006 [本文引用: 1]

优化对称性降低V形内置式永磁电机齿槽转矩

[J].

Optimizing symmetry to reduce the cogging torque of the V-type interior permanent magnet machines

[J].

电动汽车驱动电机结构参数优化设计

[J].

Optimal design of driving motor structural parameters for electric vehicle

[J].DOI:10.3969/j.issn.1671-1637.2016.06.009 [本文引用: 1]

基于不同极弧系数组合分段倾斜磁极的表贴式永磁同步电机齿槽转矩削弱措施研究

[J].

Research on reduction methods of cogging torque based on segmented skewing magnetic poles with different combinations of pole-arc coefficients in surface-mounted permanent magnet synchronous motors

[J].

车用电机定子铁芯损耗的分析与计算

[J].

Analysis and calculation of stator core loss in vehicle motor

[J].

Magnetic field characteristics and stator core losses of high-speed permanent magnet synchronous motors

[J].

Research on interior permanent magnet synchronous motor based on performance matching of electric bus

[J].

Design and optimization of a high-speed permanent magnet synchronous machine for gas compressors

[J].

Electromagnetic performance analysis of interior PM machines for electric vehicle applications

[J].

电动汽车电机与传动系统参数匹配方法的研究

[J].

A study on the parameter matching between the motor and transmission system of an electric vehicle

[J].DOI:10.3969/j.issn.1000-680X.2013.12.004 [本文引用: 1]

Analysis and design optimization of a permanent magnet synchronous motor for a campus patrol electric vehicle

[J].

基于模糊综合评价法的可控震源振动器平板疲劳可靠性分析与优化

[J].

Fatigue reliability analysis and optimization of vibroseis vibrator baseplate based on fuzzy comprehensive evaluation method

[J].DOI:10.3785/j.issn.1006-754X.2021.00.061 [本文引用: 1]

可控震源低频振动和液压流量的关联浅析

[J].

An analysis of the correlation between low frequency vibration of vibrator and hydraulic flow

[J].DOI:10.3969/j.issn.1671-0657.2021.03.013 [本文引用: 1]

一种可控震源的驱动系统设计

[J].

Drive system design for a kind of vibrator

[J].DOI:10.3969/j.issn.1671-0657.2022.01.004 [本文引用: 1]

考虑温度变化的高温高速永磁电机转子涡流损耗半解析模型及实验验证

[J].

Semi-analytical model and experimental verification of rotor eddy current loss of high temperature high speed permanent magnet machine considering temperature change

[J].