大型储罐通常存储易燃、易爆、易挥发的物料,挥发气体与空气混合后易发生爆炸,而爆炸产生的巨大能量会导致储罐自身结构发生破坏。若液位以下的罐壁结构发生破坏,储罐内燃烧的液体就会流出,从而形成流淌火。为了降低储罐在爆炸过程中造成的危害以及减少经济损失,研究储罐的弱顶性能和对非弱顶储罐进行优化设计尤为重要。

在储罐弱顶结构评价方面,刘巨保及其研究团队[1-3]通过引入储罐顶壁连接处与底壁连接处的破坏压力比k,建立了弱顶结构评价条件:若在空罐和半罐液位时k

综上所述,现有研究主要从单一破坏压力角度来评价储罐的弱顶性能,并以此为依据对储罐进行优化,尚未建立综合考虑多种影响因素和实际破坏行为的储罐弱顶性能判别条件。为此,笔者以立式拱顶储罐为研究对象,结合爆炸载荷在罐内气体-储罐-罐内液体多相耦合界面处的传递过程,通过综合考虑储罐破坏过程中内部压力、应力及裂纹扩展等因素建立多判别条件,并基于三维有限元模型对内爆载荷作用下储罐的弱顶性能进行评价;同时,采用设置防护圈的方法对不具备弱顶性能的储罐进行弱顶优化设计。

1 基于多判别条件的储罐内爆弱顶性能评价方法

1.1 内爆载荷作用下储罐的破坏过程分析

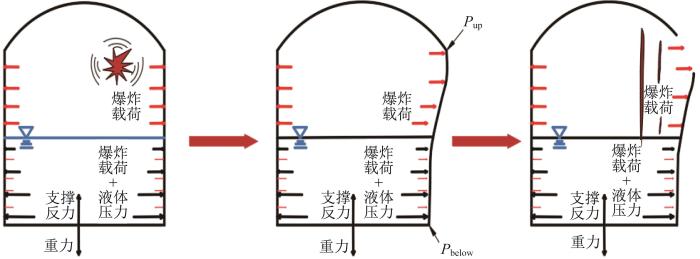

立式拱顶储罐在内爆载荷作用下的结构破坏过程如图1所示。储罐内部爆炸时产生的冲击波分别通过罐内气体-储罐耦合界面及罐内液体-储罐耦合界面传向储罐,导致储罐发生变形破坏;液位以下的罐壁受到液体的压力载荷,且压力载荷随着液体深度的增加而增大;整个储罐还承受自身的重力作用和地面的支撑反力。

图1

图1

内爆载荷作用下储罐结构破坏示意

Fig.1

Schematic diagram of structural failure of storage tank under implosion load

随着爆炸压力的传播,储罐内各部分的应力同步增大,当增大到一定程度并超过屈服极限时,储罐会发生破坏,其破坏形式表现为出现裂纹、破口和碎片等。由于顶壁连接处为储罐的易损位置[20]且压力聚集时间较长,破坏往往最先发生在顶壁连接处,表现形式为出现破口;罐壁处破坏形式表现为出现裂纹、破口和碎片等。虽然在储罐破坏过程中伴随着罐内载荷的泄漏,但在整个过程中,裂纹和破口仍会不断扩大,直到罐内载荷恢复正常水平。此时,破坏位置可能会扩展到液位以下,也可能在液位以上停止扩展。

在储罐内爆破坏的整个过程中,峰值压力、应力的大小及其出现的位置和时间决定了储罐的破坏位置。但即使储罐某一位置因较大的压力、应力而发生了破坏,罐内储液也有可能不会流出,这是因为罐内液体是否流出取决于破坏是否发生在液位以下。因此,当对储罐弱顶性能进行评价时,不仅要从罐内压力、应力的角度进行判断,还要从储罐实际破坏情况的角度进行判断。为此,建立了综合考虑压力、应力以及裂纹扩展等多个影响因素的储罐弱顶性能判别条件。

1.2 基于多影响因素的储罐弱顶性能判别条件

储罐弱顶设计的主要目的是控制储罐失效时最先发生破坏的位置在罐顶,从而避免液体流出。通过对内爆载荷作用下储罐破坏过程的分析,可以初步得到储罐在内爆过程中的罐内压力、应力分布情况。若要判断储罐是否为弱顶结构,则可根据储罐各部位的压力、应力以及破坏产生的裂纹这几方面进行判别。本文建立的储罐弱顶性能判别方法如下。

1)第1条判别条件:基于压力和应力的储罐弱顶性能判别条件。

①对于在储罐同一母线、不同高度处的各点,根据所有液位以上观测点的峰值压力Pup与液位以下观测点的峰值压力Pbelow的比值kP 来进行判别:若kP

②当峰值压力的比值满足弱顶条件时,根据液位以上观测点峰值压力的出现时间tup与液位以下观测点峰值压力的出现时间tbelow的比值kt 来进行判别:若kt <1,即峰值压力大的观测点先出现峰值压力,则储罐具备弱顶性能;若kt

③当峰值压力出现时间的比值kt

2)第2条判别条件:基于结构破坏的储罐弱顶性能判别条件。

①若裂纹初始发生在液位以下,则储罐不具备弱顶性能。

②若裂纹初始发生在液位以上,且裂纹停止扩展时下端点在液位以上,则储罐具备弱顶性能。

③若裂纹初始发生在液位以上,且裂纹停止扩展时下端点在液位以下,则储罐不具备弱顶性能。

只有同时满足以上所有条件,储罐才满足弱顶结构的要求,即具备弱顶性能。

2 内爆载荷作用下储罐的弱顶性能评价

2.1 储罐内爆三维有限元模型的建立

2.1.1 储罐几何模型的简化

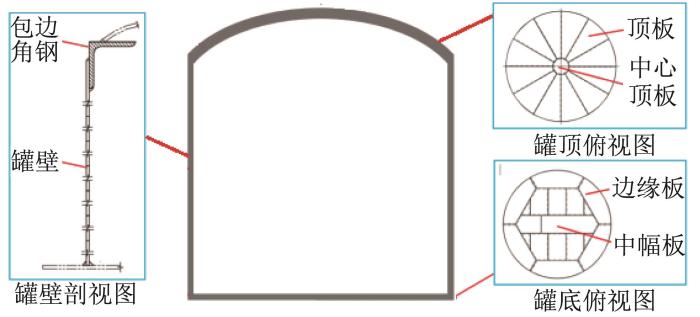

立式拱顶储罐由罐底、筒形罐壁和罐顶组成,如图2所示。其中:罐底由钢板拼接而成,中部钢板为中幅板,周边为边缘板;罐壁由多圈钢板焊接而成;罐顶由多对扇形板焊接而成,罐顶内侧采用型材制成加强肋,整个罐顶与罐壁板上的包边角钢焊接成一体。

图2

由于真实储罐的结构非常复杂,在保证对计算分析影响不大的情况下,分别对储罐的灌顶、罐壁以及罐底结构进行适当简化。在灌顶结构简化方面,根据《立式圆筒形钢制焊接油罐设计规范》(GB 50341—2014)[22],将顶板、中心顶板、连接板进行当量等效,即简化为等壁厚的薄壳结构;对于罐壁,忽略焊缝以及包边角钢的影响;将罐底直接简化成等厚薄壳结构。本文以1 000,3 000,5 000 m3的储罐为例进行分析,其内径为10.8~20.0 m,罐壁高度为12.48~17.82 m,壁板厚度为0.006~0.013 m,罐顶厚度为0.013 1~0.015 5 m。

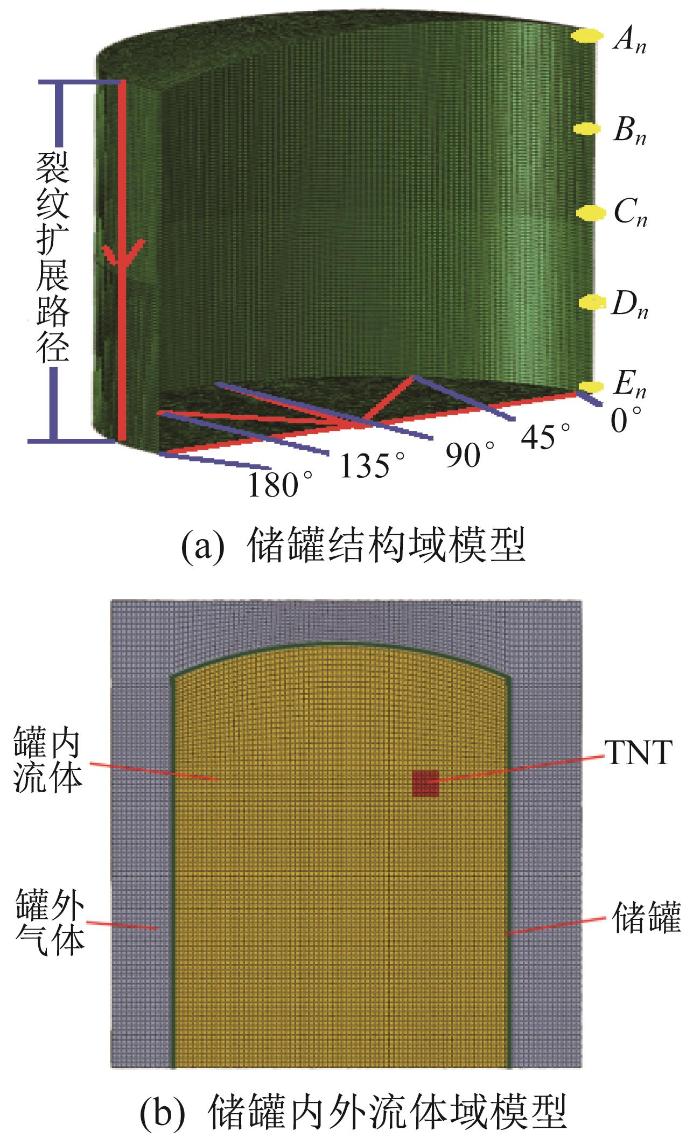

2.1.2 储罐内爆三维有限元模型

考虑到储罐内爆破坏属于三维空间问题,其结构域及内外流体域模型采用实体单元进行离散。其中:储罐结构采用拉格朗日网格进行描述;罐内气体燃爆载荷采用TNT当量法进行模拟[23],TNT炸药与流体采用欧拉网格进行描述。为了保证储罐结构响应以及压力传递均在流体域内进行,建立包含储罐的罐外空气域,并通过CEL(coupled Euler-Lagrange,耦合欧拉-拉格朗日)流固耦合算法[24]对不同相之间的耦合关系进行描述,其中流体和储罐结构之间采用通用接触算法,以达到计算中自动追踪结构与流体之间耦合接触面的目的。储罐材料采用Q235B钢,内外气体均设置为理想气体。由于在高速剧烈载荷下,储罐材料表现出应变率强化效应,因此材料模型采用Johnson-Cook强化模型[25-26]来描述。同时,为了在数值模拟过程中实现储罐在内爆载荷作用下的断裂破坏,插入与储罐材料力学性能相同的黏结单元[27],并参考文献[21],将黏结单元的内聚强度设为517 MPa。鉴于储罐结构的对称性,本文仅建立了1/2模型,故储罐结构和流体域的对称面上均需要施加对称约束;对于储罐结构,在罐底施加全约束;对于罐外空气域的外部边界,均设置为无反射边界条件。储罐结构域及内外流体域有限元模型分别如图3(a)和图3(b)所示。

图3

图3

储罐内爆三维有限元模型

Fig.3

Three-dimensional finite element model of storage tank implosion

根据上文建立的弱顶性能评价方法,先通过不同位置处的压力和应力对储罐的弱顶性能进行判断,再通过裂纹状态进行进一步判断。为此,从罐顶出发,沿罐体0°,45°,90°,135°,180°五个角度各引一条母线,在母线上选取不同高度处的压力和应力进行观测;同时,沿母线方向对不同时刻的裂纹情况进行观测,观测点及路径如图3(a)所示。图中:An 为罐顶与罐壁连接处,Bn 为罐壁与起爆位置齐平处,Cn 为液位高度处,Dn 为1/2液位高度处,En 为罐壁与罐底连接处,其中n=1, 2, …, 5,表示5个不同的环向角度(0°,45°,90°,135°,180°)。

2.2 储罐的弱顶性能分析

2.2.1 基于压力和应力的弱顶性能分析

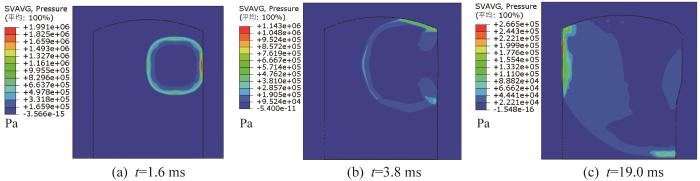

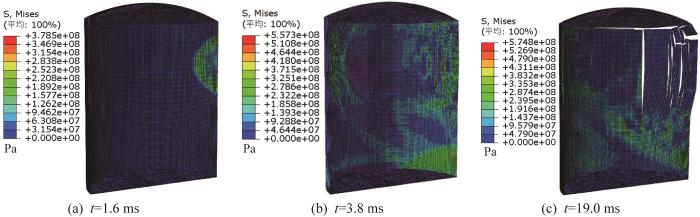

以半罐(液位高度为5.75 m)状态下1 000 m3的储罐为例,分析其内部产生的爆炸压力对弱顶性能的影响。通过有限元分析可得,在爆炸冲击波传播到罐壁、罐顶、罐底时刻(分别对应t=1.6,3.8,19.0 ms)储罐内的压力分布如图4所示。

图4

图4

不同时刻储罐内压力分布云图

Fig.4

Cloud chart of pressure distribution of storage tank at different times

由图4可知,在t=1.6 ms时,爆炸冲击波传播到罐壁并与罐壁发生碰撞,最大压力1 991 kPa出现在右侧罐壁与起爆位置齐平处附近;在t=3.8 ms时,爆炸冲击波传播到罐顶,压力在储罐右侧的顶壁连接处聚集,最大压力1 143 kPa出现在右侧顶壁连接处;在t=19.0 ms时,爆炸冲击波传播到右侧罐底,最大压力为266.5 kPa。

基于上文的第1条判别条件,提取各观测点的峰值压力、峰值压力出现时间并计算相应比值,对储罐的弱顶性能进行评价,结果如表1所示。

表1 储罐各观测点的峰值压力及其出现时间的比值

Table 1

| 观测点 | 环向角度 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 0°(n=1) | 45°(n=2) | 90°(n=3) | 135°(n=4) | 180°(n=5) | ||||||

| 压力比 | 时间比 | 压力比 | 时间比 | 压力比 | 时间比 | 压力比 | 时间比 | 压力比 | 时间比 | |

| An /Bn | 0.21 | 2.00 | 0.58 | 1.58 | 2.85 | 1.32 | 2.74 | 1.01 | 2.75 | 1.12 |

| An /Cn | 1.42 | 0.89 | 1.24 | 0.94 | 3.11 | 0.93 | 2.71 | 0.85 | 3.54 | 0.86 |

| An /Dn | 5.82 | 0.33 | 3.51 | 0.47 | 4.35 | 0.62 | 3.13 | 0.66 | 4.04 | 0.71 |

| An /En | 4.76 | 0.16 | 4.37 | 0.26 | 4.40 | 0.46 | 2.78 | 0.42 | 3.48 | 0.48 |

| Bn /Cn | 6.66 | 0.44 | 2.15 | 0.59 | 1.09 | 0.70 | 1.02 | 0.84 | 1.29 | 0.77 |

| Bn /Dn | 27.47 | 0.16 | 6.03 | 0.30 | 1.52 | 0.47 | 1.16 | 0.65 | 1.47 | 0.63 |

| Bn /En | 22.44 | 0.08 | 7.54 | 0.16 | 1.55 | 0.34 | 1.03 | 0.43 | 1.26 | 0.43 |

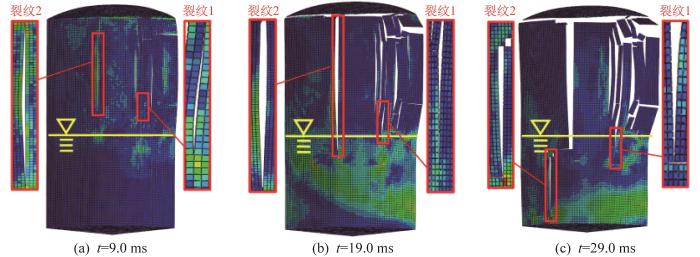

从表1中各观测点的峰值压力比可知,A1点与B1点以及A2点与B2点的峰值压力比均小于1。由此说明,对于峰值压力比,在0°和45°位置处,An /Bn 不满足峰值压力比大于1的弱顶条件。除了以上不满足弱顶条件的位置,对于峰值压力比大于1但峰值压力出现时间比大于1的位置,还应进一步判断。在储罐的90°,135°,180°位置处,An 点与Bn 点的峰值压力出现时间比大于1,说明Bn 点比An 点先出现峰值压力,若压力峰值时刻Bn 点处的应力超过内聚强度517 MPa,则认为储罐是不安全的,即有可能会在Bn 点处发生破坏,故峰值压力比大于1没有意义,不能判定储罐为弱顶结构。为了进一步描述爆炸冲击波传播到罐壁、罐顶、罐底时刻储罐的应力变化情况,提取各对应时刻储罐的应力分布云图,如图5所示。

图5

图5

不同时刻储罐内应力分布云图

Fig.5

Cloud chart of stress distribution of storage tank at different times

对比图4和图5可知,在t=1.6 ms时,由于爆炸冲击波传播到与起爆位置齐平的罐壁处,使得压力增大,进而导致此处应力增大,此时储罐最大应力为378 MPa;在t=3.8 ms时,压力已聚集到右侧顶壁连接处,导致此处产生应力,同时导致其与起爆位置齐平处出现1块应力较大的条状区域,该区域内某些位置的最大应力为557 MPa,已超过内聚强度517 MPa,说明该位置不再安全;在t=19.0 ms时,随着罐内压力的传递,储罐顶壁连接处及罐壁某些位置处的最大应力远超517 MPa,说明储罐结构已经发生了破坏。为了分析峰值压力比大于1且峰值压力出现时间比大于1的位置的弱顶性能,提取压力峰值时刻储罐各观测点的应力,结果如表2所示。

表2 储罐各观测点的峰值压力出现时间及对应应力

Table 2

| 观测点 | 环向角度 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 0°(n=1) | 45°(n=2) | 90°(n=3) | 135°(n=4) | 180°(n=5) | ||||||

| 时间/ms | 应力/MPa | 时间/ms | 应力/MPa | 时间/ms | 应力/MPa | 时间/ms | 应力/MPa | 时间/ms | 应力/MPa | |

| An | 3.2 | 43.2 | 6.0 | 43.4 | 13.2 | 216.0 | 18.2 | 212.0 | 20.6 | 198.0 |

| Bn | 1.6 | 143.0 | 3.8 | 27.0 | 10.0 | 79.0 | 18.0 | 139.0 | 18.4 | 176.0 |

| Cn | 3.6 | 84.5 | 6.4 | 75.9 | 14.2 | 56.9 | 21.4 | 154.0 | 24.0 | 183.0 |

| Dn | 9.8 | 51.5 | 12.8 | 20.9 | 21.2 | 105.0 | 27.6 | 88.5 | 29.0 | 38.1 |

| En | 20.4 | 83.4 | 23.4 | 74.8 | 29.0 | 167.0 | 43.0 | 73.8 | 43.0 | 30.3 |

从表2中的数据可知,在压力峰值时刻,储罐90°,135°,180°位置对应的Bn 点的应力分别为79,139,176 MPa,没有达到内聚强度517 MPa,故从应力上判断储罐结构不会发生破坏。由此说明,在90°,135°,180°位置处,储罐结构满足弱顶条件。

2.2.2 基于结构破坏的弱顶性能分析

在储罐结构破坏过程中,由于受到爆炸压力的持续作用,使得应力持续增大。当应力增大到一定程度并超过内聚强度时,黏结单元消失,储罐结构发生破坏,破坏以裂纹的形式出现。本节基于结构破坏所产生的裂纹对储罐的弱顶性能进行分析。由于裂纹在初始发生时刻很微小,为了观察裂纹的出现顺序及其长度,对裂纹进行放大处理。不同时刻储罐裂纹的扩展情况如图6所示。

图6

表3 不同时刻裂纹的长度

Table 3

| 裂纹 | 初始出现时刻 | 穿过液位时刻 | 终止时刻 | ||||||

|---|---|---|---|---|---|---|---|---|---|

| 时刻/ms | 端点高度①/m | 长度/m | 时刻/ms | 高度/m | 长度/m | 时刻/ms | 高度/m | 长度/m | |

| 裂纹1(30°) | 8.4 | 9.92(上) | 1.97 | 16.4 | 12.48(上) | 6.67 | 23.2 | 12.48 | 8.74 |

| 7.95(下) | 5.72(下) | 3.76 | |||||||

| 裂纹2(60°) | 9.0 | 9.89(上) | 1.50 | 16.2 | 12.37(上) | 6.66 | 24.4 | 12.48 | 11.96 |

| 8.93(下) | 5.71(下) | 0.54 | |||||||

①端点高度为裂纹上、下端点距离罐底的高度。

由表3可知,由于裂纹1更靠近起爆位置,该位置在爆炸载荷产生的瞬间所承受的压力更大,故裂纹1最先出现;随着储罐的破坏以及爆炸载荷的传播,裂纹1附近压力的下降速度大于裂纹2附近。相比之下,裂纹2下端点的压力始终保持在较高的水平,故裂纹2的扩展时间较长。因此,在终止时刻,裂纹2的长度大于裂纹1。其中,裂纹1在t=8.4 ms时出现在液位以上,在t=16.4 ms时刚好穿过液位,在t=23.2 ms时停止扩展,此时其下端点距离罐底3.76 m。裂纹1的总长度为8.74 m,穿过液位1.99 m。裂纹2在t=9.0 ms时出现,在t=16.2 ms时刚好穿过液位,在t=24.4 ms时停止扩展,此时其下端点距离罐底0.54 m。裂纹2的总长度为11.96 m,穿过液位5.21 m。由于2条裂纹均穿过液位,基于第2条判别条件,该储罐不具备弱顶性能。

3 不同影响因素下储罐的内爆弱顶性能评价

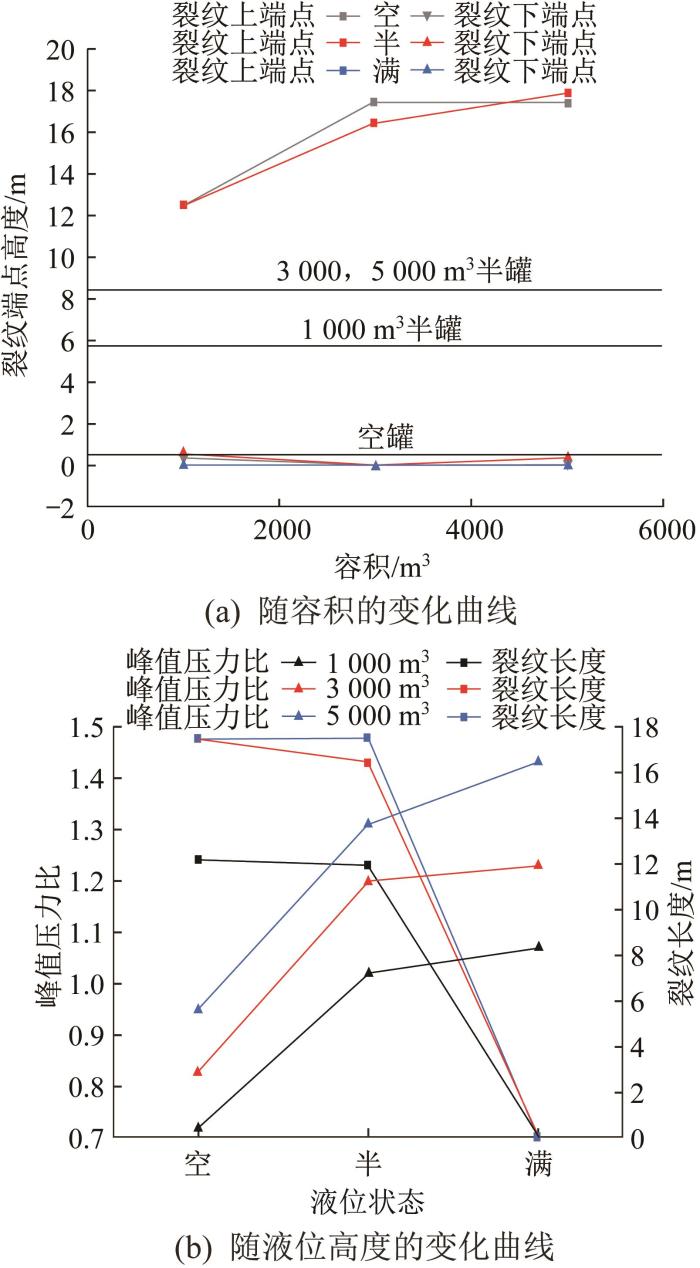

为了得到储罐容积与液位对其内爆破坏与弱顶性能的影响,分别选取1 000,3 000,5 000 m3容积下空罐(0.50 m)、半罐(1 000 m3为5.75 m,3 000 m3、5 000 m3为8.40 m)、满罐(1 000 m3为11.50 m,3 000 m3、5 000 m3为16.80 m)液位状态的储罐进行对比分析。结合本文建立的弱顶性能判别条件,基于第1条判别条件,不对最小峰值压力比小于1处的峰值压力出现时间比以及应力(除An /Bn 外)进行分析,以及不对最小峰值压力比大于1但峰值压力出现时间比小于1处的应力(除An /Bn 外)进行分析;基于第2条判断条件,仅对产生裂纹的储罐进行分析。不同影响因素下储罐的弱顶性能评价结果如表4所示。储罐弱顶性能随容积、液位高度的变化曲线如图7所示。

表4 不同影响因素下储罐的弱顶性能评价结果

Table 4

| 判别条件 | 评价指标 | 容积/m3 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1 000 | 3 000 | 5 000 | ||||||||

| 空 | 半 | 满 | 空 | 半 | 满 | 空 | 半 | 满 | ||

第1条 判别条件 | 最小峰值压力比(除An /Bn 外) | 0.72 | 1.02 | 1.07 | 0.83 | 1.20 | 1.23 | 0.95 | 1.31 | 1.43 |

| 峰值压力出现时间比 | — | 0.84 | 0.92 | — | 0.61 | 1.02 | — | 0.44 | 0.97 | |

| 应力/MPa | — | — | — | — | — | 320 | — | — | — | |

| 是否具备弱顶性能 | 否 | 是 | 是 | 否 | 是 | 是 | 否 | 是 | 是 | |

第2条 判别条件 | 裂纹上端点高度/m | 12.48 | 12.48 | 0 | 17.50 | 16.47 | 0 | 17.46 | 17.84 | 0 |

| 裂纹下端点高度/m | 0.32 | 0.54 | 0 | 0 | 0 | 0 | 0 | 0.33 | 0 | |

| 裂纹长度/m | 12.16 | 11.96 | — | 17.50 | 16.47 | — | 17.46 | 17.51 | — | |

| 液位高度/m | 0.50 | 5.75 | — | 0.50 | 8.40 | — | 0.50 | 8.40 | — | |

| 裂纹下端点与液位高度差值/m | -0.18 | -5.21 | — | -0.50 | -8.40 | — | -0.50 | -8.07 | — | |

| 是否具备弱顶性能 | 否 | 否 | 是 | 否 | 否 | 是 | 否 | 否 | 是 | |

| 基于多判别条件的弱顶性能评价结果 | 否 | 否 | 是 | 否 | 否 | 是 | 否 | 否 | 是 | |

图7

图7

储罐弱顶性能随容积与液位高度的变化曲线

Fig.7

Changing curves of weak roof performance of storage tank with volume and liquid level-height

结合表4和图7可以看出,随着储罐容积的增大和液位的升高,最小峰值压力比(除An /Bn 外)逐渐增大;在空罐状态下,3种容积储罐的最小峰值压力比(除An /Bn 外)均小于1,不满足弱顶条件。基于第1条弱顶性能判别条件可知:在半罐和满罐状态下,3种容积储罐的最小峰值压力比(除An /Bn 外)均大于1,对于峰值压力比大于1且峰值压力出现时间比大于1的位置,储罐的最大应力小于内聚强度,满足弱顶条件。基于第2条弱顶性能判别条件可知:3种容积储罐在空罐、半罐状态下均产生了裂纹且均扩展到液位以下;随着液位的升高,裂纹长度逐渐变短;满罐状态下储罐未产生裂纹。综上,根据基于多判别条件的弱顶性能评价方法,随着储罐容积的增大、液位的升高,储罐的弱顶性能增强,但仅在满罐状态下具备弱顶性能。

4 储罐弱顶优化设计与分析

4.1 储罐弱顶优化设计方案

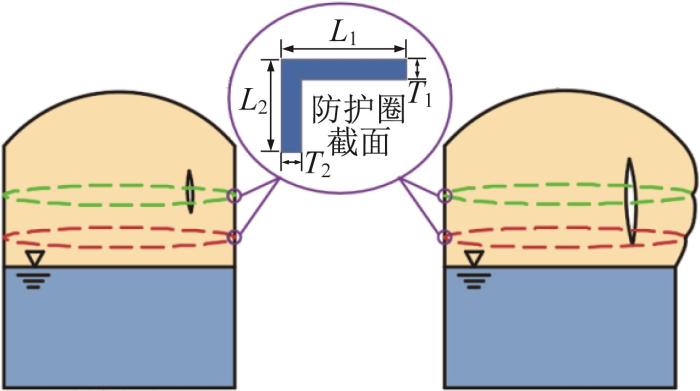

结合上文分析发现,当储罐产生裂纹时,裂纹初始出现在液位以上并靠近起爆位置。随着爆炸载荷的传播,裂纹向下扩展,最终穿过液位,致使罐内储液流出。为了避免裂纹在储罐爆炸过程中扩展到液位以下,采用设置防护圈的方法对储罐进行弱顶优化。在储罐的实际应用中,半罐以上液位是最常见且最经济的运行状态。因此,以半罐状态下1 000,3 000,5 000 m3的储罐为例,在液位以上设置除标准要求外的2个防护圈,保证最终裂纹下端点在液位以上,达到非弱顶储罐优化设计的目的。非弱顶储罐的优化过程如图8所示。

图8

图8

非弱顶储罐优化过程示意

Fig.8

Schematic diagram of optimization process of non-weak roof storage tank

在优化过程中,结合GB 50341—2014对防护圈尺寸的规定,不同容积储罐优化过程中使用的防护圈尺寸以及安装位置如表5所示。

表5 不同容积储罐的防护圈尺寸

Table 5

| 容积/m3 | L1/m | T1/m | L2/m | T2/m | 液位高度/m | 防护圈1安装高度/m | 防护圈2安装高度/m |

|---|---|---|---|---|---|---|---|

| 1 000 | 0.075 | 0.008 | 0.075 | 0.008 | 5.75 | 9.125 | 7.250 |

| 3 000 | 0.105 | 0.008 | 0.063 | 0.008 | 8.40 | 13.100 | 10.400 |

| 5 000 | 0.130 | 0.008 | 0.080 | 0.008 | 8.40 | 13.100 | 10.400 |

4.2 优化后的储罐弱顶性能分析

由于本文的优化设计方案对储罐内压力和应力的影响较小,假设优化后储罐基于压力和应力的弱顶性能评价结果与优化前相同。优化前后储罐弱顶性能评价结果对比如表6所示。

表6 优化前后储罐的弱顶性能评价结果对比

Table 6

5 结 论

1)以立式拱顶储罐为研究对象,考虑罐内流体、储罐、罐外气体之间的多相耦合,采用CEL流固耦合算法建立储罐内爆三维有限元模型;综合考虑储罐破坏过程中内部的压力、应力以及裂纹扩展等因素,建立弱顶性能多判别方法,为储罐弱顶性能的评价提供了依据。

2)通过对内爆载荷作用下储罐的弱顶性能进行分析,以压力和应力为判别条件的评价结果表明:若各观测点处的峰值压力比大于1,且峰值压力出现时间比小于1,则储罐具备弱顶性能;若观测点处的峰值压力比及峰值压力出现时间比均大于1,但只要应力没有超过材料内聚力强度,则储罐仍具备弱顶性能。以结构破坏为判别条件的评价结果表明:若储罐在内爆载荷作用下发生结构破坏,只要产生的裂纹没有延伸到液位以下,则具备弱顶性能。

3)当储罐液位高度不变时,容积越大,储罐的弱顶性能越好;当容积不变时,液位高度越高,储罐的弱顶性能越好。针对1 000,3 000,5000 m3储罐,采用在液位以上设置防护圈的方法进行优化设计。结果表明,防护圈有效提升了储罐的弱顶性能,说明所采取的优化方法可以满足提升储罐弱顶性能的结构设计要求。

参考文献

2万m3立式网壳顶储罐破坏分析及弱顶性能评价

[J].

Failure analysis and evaluation for weak roof performance of 2×104 m3 vertical latticed shell roof storage tank

[J].

立式拱顶储罐超压破坏机理与弱顶结构研究

[D].

Research on broken mechanism of vertical dome roof tank overpressure and weak roof structure

[D].

The influence of tank roof form on weak roof performance based on preventing environmental pollution

[J].

5000 m3立式拱顶储罐应力分析与弱顶性能评价

[J].

Stress analysis and weak roof performance evaluation for 5000 m3 vertical dome storage tank

[J].

固定顶储罐弱壁防护结构设计及优化研究

[D].

Design and optimization of weak wall protective structure of fixed roof storage tank

[D].

微内压大型立式圆筒储罐设计原理及应用分析

[J].

Design principle and application analysis of large vertical cylindrical tank subjected to minor internal pressure

[J].DOI:10.3969/j.issn.1009-3281.2014.05.001 [本文引用: 1]

设计压力对储罐结构设计的影响

[J].

The effect of design pressure on tank structure design

[J].

静压下固定顶储罐弱壁结构保护性能研究

[J].

Study of weak wall structure of fixed roof storage tank under static pressure

[J].DOI:10.3969/j.issn.1003-5168.2017.09.036 [本文引用: 1]

基于GB 50341标准设计的立式拱顶储罐弱顶结构分析与评价

[J].

Weak-roof structure analysis and evaluation of vertical dome tank based on GB 50341

[J].

基于三维模型的立式拱顶储罐应力分析与弱顶影响因素分析

[J].

Stress analysis of vertical dome tank and influencing factors analysis of weak roof based on three-dimensional model

[J].DOI:10.3969/j.issn.1001-4837.2011.12.003 [本文引用: 1]

池火灾场景下拱顶油罐失效过程的数值模拟与实验研究

[D].

Numerical simulation and experimental study on failure process of dome roof oil tank under pool fire scenario

[D].

事故多米诺效应与罐区安全设计探讨

[J].

Domino effect of accidents and safety design of tank farms

[J].

储罐内爆破坏形式预测与弱顶优化方法研究

[D].

Study on prediction of damage form of blasting in storage tank and optimization method of weak roof

[D].

Study on the influence of frangible roof performance of tank explosion under multi-field coupling

[J].

Design of foot bolts for weak roof storage tanks to avoid environmental pollution

[J].

3000 m3立式固定顶储罐设计方法与罐顶失效分析

[D].

The analysis and design methods of 3000 m3 vertical dome tanks and analysis of roof failure

[D].

舱内爆炸冲击载荷特性实验研究

[J].

Experimental studies on characteristics of blast loading when exploded inside ship cabin

[J].DOI:10.3969/j.issn.1007-7294.2010.08.011 [本文引用: 1]

Prediction of debris launch velocity of vented concrete structures under internal blast

[J].

A study of blast effects inside an enclosure

[J].

考虑温压载荷耦合作用的储罐内爆破坏与辐射区域

[J].

Internal explosion damage and radiation area of storage tank considering coupling effect of temperature and pressure

[J].DOI:10.3969/j.issn.0254-6094.2021.06.010 [本文引用: 1]

基于内聚力模型的X65管线钢稳定裂纹扩展研究

[J].

Study of stable crack growth through X65QO pipeline steel using cohesive zone modeling

[J].DOI:10.3969/j.issn.1007-7294.2017.02.009 [本文引用: 2]

Shock response analysis of a large LNG storage tank under blast loads

[J].

基于ABAQUS显式CEL方法的球体入水数值研究

[J].

Numerical simulation of sphere’s water-entry based on coupled Eulerian-Lagrangian method

[J].DOI:10.3969/j.issn.1007-7294.2018.07.007 [本文引用: 1]

Constitutive modeling of 2024 aluminum alloy based on the Johnson-Cook model

[J].

A modified Johnson-Cook constitutive model for the compressive flow behaviors of the SnSbCu alloy at high strain rates

[J].

缝内暂堵转向压裂数值模拟方法

[J].

Numerical simulation of in-fracture temporary plugging and diverting fracturing (ITPDF)

[J].DOI:10.3969/j.issn.2096-1693.2021.02.020 [本文引用: 1]