随着科学技术的进步和国民经济的发展,人们对机械装备的安全性、耐久性和经济性提出了更高的要求。由疲劳破坏导致的金属构件失效约占机械构件失效的50%~90%[1 ] ,是最主要的金属破坏形式之一,危及机械构件的安全运行。低周疲劳破坏广泛存在于石油、化工和核电等重要工程领域。在这些领域内,关键构件一旦发生疲劳失效,后果不堪设想。因此,开展低周疲劳寿命预测模型研究具有重要的工程应用价值。

机械构件低周疲劳寿命与其承受的载荷密切相关,如多轴非比例载荷、变幅载荷以及叠加平均应变的载荷等。其中,叠加平均应变的低周疲劳载荷会在整体上提高载荷水平,加速材料的疲劳失效。自德国科学家Wohler于19世纪中叶阐述了疲劳寿命与交变载荷的关系之后,许多学者通过低周疲劳试验发现平均应变对疲劳寿命有显著影响,并提出了许多考虑平均应变的低周疲劳寿命预测方法[2 -3 ] 。Zhang等[4 ] 分析了平均应变对低周疲劳寿命的影响,并通过引入考虑平均应变的修正系数,建立了一种基于等效应变法的低周疲劳寿命预测模型。苏运来等[5 ] 针对平均应变对轮盘低周疲劳寿命的影响,建立了一个基于等效应变法的新预测模型,并利用CC450不锈钢、SAE1045钢和GH4133高温合金的低周疲劳寿命试验结果对包含新模型在内的4种预测模型进行了对比验证。然而,等效应变法虽计算简单,但缺乏明确的物理意义,无法给出较好的预测结果。为此,刘俭辉等[6 ] 基于临界平面法建立了一个多轴等效线性疲劳寿命预测模型,该模型考虑了相位差及加载方式对非比例附加强化效应的影响,并对非对称加载条件下的平均应变进行了修正。Ioth等[7 ] 提出了一种考虑平均应变的应变修正参数,并将其引入基于临界平面法的Findley模型和Walker模型,建立了新的考虑平均应变的低周疲劳寿命预测模型。然而,临界平面法虽具有一定的物理和力学意义,但临界平面的选取仍存在争议。

近年来,损伤力学法的发展较为迅速,得到了多数学者的认可,被公认为是最具发展前景的研究方法之一。究其原因,损伤力学法以微观机理为研究基础,所采用的连续介质力学和不可逆热力学理论为损伤演化方程的推导提供了重要的理论依据。基于该理论依据建立的疲劳寿命预测模型具有确定的宏细微观损伤机制和力学意义。损伤作为一个不可逆的热力学过程,伴随着能量耗散,且能量耗散量不完全是材料循环稳态应力应变迟滞回线所包围的面积。损伤力学及其不可逆热力学,基于广义内变量理论给出了与损伤构成一一映射的本征损伤耗散功的描述,为揭示疲劳破坏的热力学本质奠定了重要的理论基础。近年来,陈凌等[8 ] 、Skibicki等[9 ] 基于Lemaitre损伤演化方程建立了低周疲劳寿命预测模型,预测效果较好。但从本质上来说,这些模型大多以损伤内变量作为寿命耗竭条件,无法反映低周疲劳破坏的热力学本质,制约了预测的稳定性。

考虑到本征损伤耗散功与疲劳损伤构成一一映射,且能反映低周疲劳破坏的热力学本质,以等本征损伤耗散功作为等寿命条件具有确定的物理和力学意义。为此,笔者拟基于连续介质损伤力学及其不可逆热力学理论,推导本征损伤耗散功演化模型的D 型表达式,并以等本征损伤耗散功作为等寿命条件,构建一种考虑平均应变的低周疲劳寿命预测模型,并通过疲劳试验对新建模型、修正的Ohji模型[10 ] 、Sandor模型[11 ] 和Wei-Wong模型[12 ] 的预测效果进行对比。

1 考虑平均应变的疲劳寿命预测模型

早期,Manson和Coffin通过大量应变比r = - 1 [13 ] 。然而,当材料受到非对称载荷时,Manson-Coffin模型并不适用。郝红[10 ] 结合Ohji的损伤假设理论[14 ] 和Manson-Coffin模型的建模思想,将Ohji模型修正为:

ε a = 2 ε f ' N f - 1 - 1 - r 1 / c 4 c

式中:ε a N f r 为应变比;ε f ' c 分别为对称循环应变比下Manson-Coffin模型中的疲劳延性系数和疲劳延性指数。

Sandor[11 ] 考虑到平均应变的影响,对Manson-Coffin模型中的疲劳延性系数进行了修正:

ε a p = ε f ' - ε m 2 N f c

Wei等[12 ] 将应变幅、平均应变、最大应变和最小应变作为与疲劳寿命相关的损伤参量,构建了Wei-Wong模型:

ε a ε m ε m a x ε m i n 1 / 4 = C N f - m

式中:C 和m 为材料参数;ε m a x ε m i n

2 本征损伤耗散模型

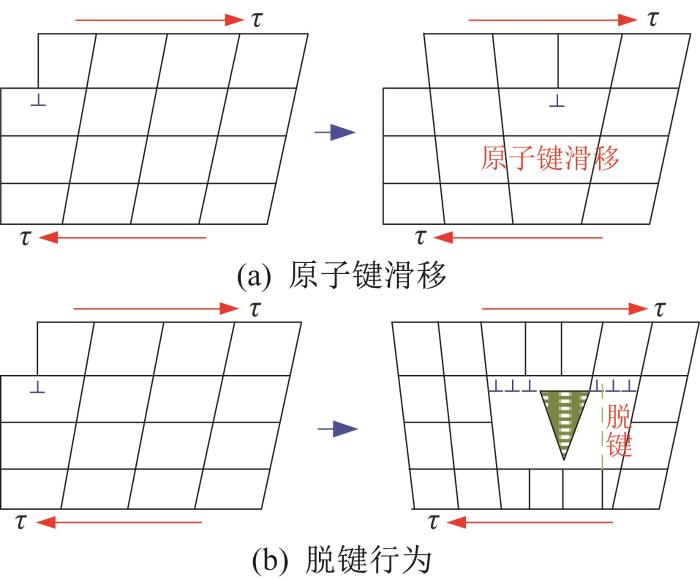

所有材料均由原子组成,原子键在维持原子有序排布方面起关键作用。当材料受到载荷作用时,将产生原子键滑移,进而产生位错移动,如图1 所示[15 ] 。这种原子键-位错滑移机制造成了微观尺度下的塑性应变行为,但在这一过程中原子键可能不会发生分离。然而,当材料存在微缺陷时,原子键滑移会暂停,进而产生脱键行为,导致疲劳损伤累积[16 ] 。考虑到材料中微缺陷的存在,脱键行为不可避免,使得材料在循环载荷下的疲劳损伤演化不可避免。

图1

图1

原子键滑移机制示意

Fig.1

Schematic diagram of atomic bond slip mechanism

弹性模量是材料的宏观力学性能,与原子键能密切相关。当脱键行为发生后,材料的弹性模量随疲劳损伤演化而耗损,这已被多位学者通过实验证实[17 -19 ] 。由此可知,微观尺度上的脱键行为降低了宏观尺度上的弹性模量。同时,脱键过程也伴随着能量耗散,这一能量耗散在损伤力学理论框架下被定义为本征损伤耗散[20 ] 。综上所述,本征损伤耗散与疲劳损伤演化构成一一映射,反映了疲劳损伤演化的热力学本质。采用本征损伤耗散开展低周疲劳寿命预测具备提升预测效果的基础条件。

疲劳损伤过程必然伴随着热量的产生与流动,同时该过程中发生的介质损伤与塑性变形均具有不可逆性。因此,疲劳损伤过程必满足热力学第一定律以及热力学第二定律。对于受损的微元体,由能量守恒定律可推出:

σ i j - ρ ∂ g ∂ ε i j e ε ˙ i j e - ρ s + ∂ g ∂ T T ˙ + σ i j ε ˙ i j p - ρ ∂ g ∂ D D ˙ - ρ T s ˙ - q ˙ i , i = 0

式中:σ i j i , j=x , y , z )为应力张量;ε i j e ε ˙ i j e ε ˙ i j p ρ q ˙ i , i i (i=x , y , z )取偏导数;T T ˙ s s ˙ D D ˙ g g ε i j p

张行等[21 ] 认为材料疲劳损伤时温度恒定,则受损微元体的自由能可表示为:

g = 1 2 ρ S i j k l ε k l e ε i j e 1 - D , σ 1 ≥ σ 3 1 2 ρ S i j k l ε k l e ε i j e 1 - h D , σ 1 < σ 3

式中:S i j k l i , j , k , l=x , y , z )为柔度张量;h σ 1 σ 3

在损伤力学中,将损伤驱动力Y Y

Y = σ e q 2 R v 2 E 1 - D 2 , σ 1 ≥ σ 3 h σ e q 2 R v 2 E 1 - h D 2 , σ 1 < σ 3

R v = 2 3 1 + v + 3 1 - 2 v σ H σ e q 2

式中:R v σ e q σ e q = ( 3 / 2 σ i j σ i j ) σ H ν E

当受损微元体满足第二热力学定律时,其本构模型的约束条件[22 ] 为:

σ i j ε ˙ i j p + Y D ˙ - ∇ T j T q ˙ i > 0

式中:∇ T j j (j=x , y , z )方向的温度梯度;q ˙ i σ i j ε ˙ i j p Y D ˙

根据本征损伤耗散率的表述形式,本征损伤耗散功的增量形式可表示为:

d Q = Y d D

结合Lemaitre损伤演化方程[23 ] 和广义损伤流动法则,可得:

d D = ∂ f * ∂ Y = Y S 0 S 1 d ε p

式中:f * S 0 S 1 ε p

在单轴疲劳载荷下,等效塑性应变可采用Ramberg-Osgood公式描述:

ε p = σ K 1 / n '

式中:σ K n '

考虑到在单轴疲劳载荷下R v = 1 式(6)可知,在同等载荷水平下,若考虑材料的拉压异性,则拉应力作用下的损伤驱动力Y Y 式(9)和式(10)推导出损伤演化模型的N

d D d N = ∫ 0 ε a p K 2 2 E S 0 1 - D 2 S 1 ε p 2 S 1 n ' d ε p = A ε - 1 a p 2 n ' S 1 + 1 1 - D 2 S 1 , r = - 1 ∫ 0 ε p , m a x K 2 2 E S 0 1 - D 2 S 1 ε p 2 S 1 n ' d ε p = A 2 ε a p 2 n ' S 1 + 1 1 - D 2 S 1 1 - r 2 n ' S 1 + 1 , - 1 < r < 0 ∫ ε p , m i n ε p , m a x K 2 2 E S 0 1 - D 2 S 1 ε p 2 S 1 n ' d ε p = A 1 - r 2 n ' S 1 + 1 2 ε a p 2 n ' S 1 + 1 1 - D 2 S 1 1 - r 2 n ' S 1 + 1 , 0 ≤ r < 1

ε p , m i n = 2 r ε a p 1 - r

ε p , m a x = 2 ε a p 1 - r

A = K 2 S 1 2 S 1 n ' + 1 - 1 2 E S 0 - S 1

式中:ε p , m i n ε p , m a x ε - 1 a p N 为循环周次;A

根据式(7)中的本征损伤耗散率,并结合式(11),推导得到本征损伤耗散演化方程的N

d Q d N = Y d D d N = B ε - 1 a p 2 n ' S 1 + 1 + 1 1 - D 2 S 1 + 1 , r = - 1 B 2 ε a p 2 n ' S 1 + 1 + 1 1 - r 2 n ' S 1 + 1 + 1 1 - D 2 S 1 + 1 , - 1 < r < 0 B 1 - r 2 n ' S 1 + 1 + 1 2 ε a p 2 n ' S 1 + 1 + 1 1 - r 2 n ' S 1 + 1 + 1 1 - D 2 S 1 + 1 , 0 ≤ r < 1

B = K 2 S 1 + 1 2 E - S 1 + 1 S 0 - S 1 2 n ' S 1 + 1 + 1 - 1

由微分理论可知,联合式(11)和式(12),可将本征损伤耗散演化方程的N D

d Q d D = d Q d N / d D d N = B ε - 1 a p 2 n ' A 1 - D 2 , r = - 1 B 2 ε a p 2 n ' A 1 - D 2 1 - r 2 n ' , - 1 < r < 0 B 2 ε a p 2 n ' 1 - r 2 n ' S 1 + 1 + 1 A 1 - D 2 1 - r 2 n ' 1 - r 2 n ' S 1 + 1 , 0 ≤ r < 1

3 疲劳寿命的等量关系构建

为方便建模,取损伤内变量初始值为0。损伤内变量临界值是材料失效的判据,与材料性质、载荷性质高度相关。已有研究表明,提高循环应变比可使低周疲劳断裂延性增大[24 ] ,即材料失效断裂判据不唯一。为此,基于对称循环应变比下的疲劳断裂延性,参考文献[25 ]给出的断裂判据,以由循环应变比量化的低周疲劳断裂延性及循环应变比构建考虑平均应变的低周疲劳断裂判据,具体可表示为:

D c = 1 - r 2 n ' 1 - r 2 n ' + 1 - r ε m a x ε f ' 2 n ' ( 14 )

式(14)建立了损伤内变量临界值和载荷性质的联系。联立式(13)和式(14),推导得到全寿命本征损伤耗散功的表达式:

Q r ε = B A 2 ε - 1 a p 1 + ε - 1 a ε f ' 2 n ' , r = - 1 B A 2 ε a p 1 - r ε m a x ε f ' 2 n ' , - 1 < r < 0 B A 1 - r 2 n ' S 1 + 1 + 1 1 - r 2 n ' S 1 + 1 2 ε a p 1 - r ε m a x ε f ' 2 n ' , 0 ≤ r < 1

根据等寿命假设,以循环应变比r =-1的构件作为等寿命参考,由式(15)可以推导出应变比范围分别为- 1 < r < 0 0 ≤ r < 1

ε - 1 a p = ε a p 1 + ε - 1 a ε f ' 1 - r ε m a x ε f ' , - 1 < r < 0 ε a p 1 - r 2 n ' S 1 + 1 + 1 1 - r 2 n ' S 1 + 1 1 / ( 2 n ' ) 1 + ε - 1 a ε f ' 1 - r ε m a x ε f ' , 0 ≤ r < 1

此等量关系模型中含有待定材料参数S 1 式(11)中对称应变疲劳损伤演化模型给出的理论寿命和最小二乘法予以识别。根据式(11)中对称应变疲劳损伤演化模型和损伤临界值可以推导得到ε N 曲线的方程:

N f = α ε - 1 a p - 2 n ' S 1 + 1

α = 2 E S 0 S 1 2 n ' S 1 + 1 1 - D - 1 c 2 S 1 + 1 - K 2 S 1 2 S 1 + 1

由式(14)可获得对称拉压载荷下的损伤内变量临界值,结合Taylor展开式可将式(14)表示为:

D - 1 c ≈ 2 2 n ' 2 2 n ' + 1 + 2 n ' ε m a x ε f ' ( 18 )

考虑到1 ≫ 2 n ' ε m a x ε f ' D - 1 c ≈ 2 2 n ' / 2 2 n ' + 1 α ε N 曲线方程,构建材料参数α S 1

l g α = 1 a ∑ b = 1 a l g N - 1 f , b + 2 n ' S 1 + 1 a ∑ b = 1 a l g ε - 1 a , a S 1 = ∑ b = 1 a l g ε - 1 a , a ∑ b = 1 a l g N - 1 f , b - a ∑ b = 1 a l g ε - 1 a , a l g N - 1 f , b 2 n ' a ∑ b = 1 a l g ε - 1 a , a 2 - 2 n ' ∑ b = 1 a l g ε - 1 a , a 2 - 1 2 n '

式中:a 为对称拉压疲劳试验有效组数;N - 1 f , b ε - 1 a , a

4 疲劳寿命等量关系模型验证

4.1 低周疲劳试验

选取在机械工业中常用的金属45钢,在图2 所示的电液伺服动静万能试验机上开展低周疲劳试验。试验材料45钢的化学成分如表1 所示。

图2

图2

电液伺服动静万能试验机

Fig.2

Electrohydraulic servo dynamic and static universal testing machine

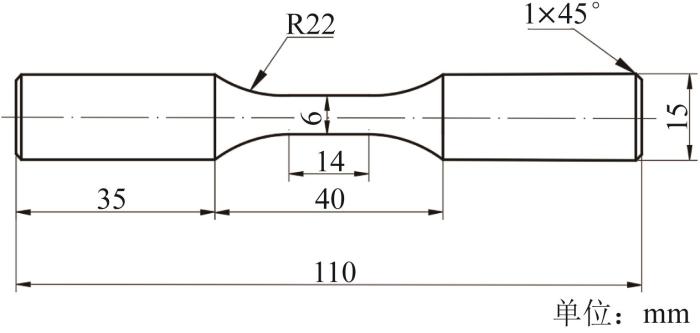

所选择的拉伸试验和低周疲劳试验用45钢光滑试样的几何尺寸如图3 所示。其中,拉伸试验的目的是确定材料的静态力学性能。

图3

图3

45钢光滑试样几何尺寸

Fig.3

Geometric dimensions of 45 steel smooth specimens

根据《金属材料轴向等幅低循环疲劳试验方法》(GB/T15248—2008)的要求,在电液伺服动静万能试验机上开展45钢的低周疲劳试验,加载波形为三角波,应变速率为0.004 s-1 。试验时分别选用-1,-0.05,0.5三个应变比,在每个应变比下分别开展应变幅为0.6%,0.8%,1.0%,1.2%的4个应变水平的低周疲劳试验,结果如表2 所示。

4.2 模型验证

选取2124-T851铝合金[10 ] 和45钢两种金属材料在不同应变比下的低周疲劳数据,用于验证疲劳寿命等量关系模型的有效性。2种材料的疲劳性能参数如表3 所示。

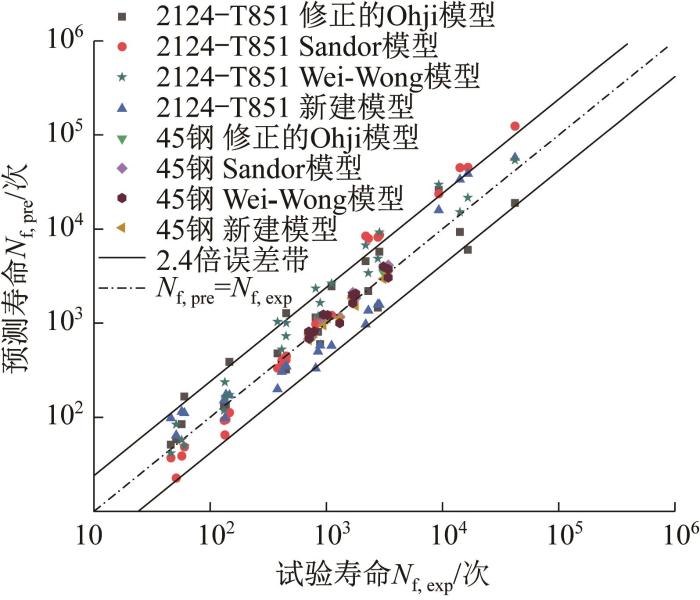

图4 所示为修正的Ohji模型、Sandor模型、Wei-Wong模型和本文新建模型对2124-T851铝合金和45钢的低周疲劳寿命预测结果与对应试验结果的误差分散图。由图4 可以看出,修正的Ohji模型、Sandor模型、Wei-Wong模型和新建模型对45钢的低周疲劳寿命预测数据均在2.4倍误差带内;对于2124-T851铝合金的低周疲劳寿命,修正的Ohji模型、Sandor模型、Wei-Wong模型的预测数据分别仅有19/24,18/24,19/24落在2.4倍误差带内,而新建模型的预测数据均落在2.4倍误差带内。预测结果表明,新建模型的预测效果优于现有模型,与试验结果吻合较好。此外,修正的Ohji模型、Sandor模型、Wei-Wong模型和新建模型对2124-T851铝合金的低周疲劳寿命预测数据分别有11/24,12/24,3/24和14/24位于虚线右侧,对45钢的低周疲劳寿命预测数据分别有3/12,2/12,4/12和6/12位于虚线右侧。预测数据相对虚线位置的结果表明,新建模型预测结果偏保守估计,而修正的Ohji模型、Sandor模型和Wei-Wong模型偏非保守估计。

图4

图4

2种材料的低周疲劳寿命预测结果误差分散图

Fig.4

Error dispersion diagram of low cycle fatigue life prediction results for two materials

为了更好地验证新建模型的先进性,定义了一个预测模型的误差指标,并利用2124-T851铝合金和45钢的低周疲劳试验数据,对新建模型、修正的Ohji模型、Sandor模型和Wei-Wong模型的误差指标进行对比。误差指标I 表示为:

I = N f , p r e - N f , e x p N f , e x p (20)

式中:N f , p r e N f , e x p

4种低周疲劳寿命预测模型的平均误差指标如表4 所示。

由表4 可知,新建模型的平均误差指标最小,预测精度最高。根本原因在于:基于连续介质损伤力学及其不可逆热力学理论构建的低周疲劳寿命本征损伤耗散预测模型对材料疲劳损伤演化具有靶向性,且具有确定的物理和力学意义。

5 结 论

1)基于损伤力学及其不可逆热力学理论提出的考虑平均应变的低周疲劳寿命本征损伤耗散预测模型具有明确的物理和力学意义,为金属材料疲劳寿命的预测提供了一个新思路。

2)对45钢和2124-T851铝合金的低周疲劳寿命预测结果表明,新建模型的预测效果较好,优于修正的Ohji模型、Sandor模型和Wei-Wong模型,具有一定的理论和工程应用价值。

3)对于多轴加载条件下的疲劳寿命预测,本文方法的适用性有待于进一步探究。

参考文献

View Option

[2]

WEI W L HAN L H FENG Y R et al Low cycle fatigue behavior of N80Q steel under the influence of mean strains

[J]. Materials Science Forum , 2019 , 944 : 1067 -1075 .

[本文引用: 1]

[3]

WEI W L HAN L H WANG H et al Low-cycle fatigue behavior and fracture mechanism of HS80H steel at different strain amplitudes and mean strains

[J]. Journal of Materials Engineering and Performance , 2017 , 26 : 1717 -1725 .

[本文引用: 1]

[4]

ZHANG J H LI W D DAI H W et al Study on the elastic‒plastic correlation of low-cycle fatigue for variable asymmetric loadings

[J]. Materials , 2020 , 13 (11 ): 2451 .

[本文引用: 1]

[7]

ITOH T NAKAMURA H TAKANASHI M et al Multiaxial low cycle fatigue life of Ti-6Al-4V under non-proportional loading with mean strain

[J]. Theoretical and Applied Fracture Mechanics , 2017 , 90 : 165 -173 .

[本文引用: 1]

[9]

SKIBICKI D LIGAJ B Application of continuum damage mechanics model in terms of fatigue life assessment for low cycle and quasi static loadings

[J]. Materialwissenschaft und Werkstofftechnik ,2018 , 49 (8 ): 1026 -1039 .

[本文引用: 1]

[10]

郝红 2124-T851铝合金平均应力松弛行为与随机疲劳寿命估算研究

[D].杭州 :浙江大学 ,2018 :35 -38 .

[本文引用: 3]

HAO H A study on the mean stress relaxation and fatigue life estimation under random load of 2124-T851 aluminum alloy

[D]. Hangzhou : Zhejiang University , 2018 : 35 -38 .

[本文引用: 3]

[11]

SANDOR B I Fundamentals of cyclic stress and strain [M]. Madison, WI : University of Wisconsin Press , 1972 : 43 -46 .

[本文引用: 2]

[12]

WEI X F WONG S C BANDARU S A semi-empirical unified model of strain fatigue life for insulation plastics

[J]. Journal of Materials Science , 2010 , 45 (2 ): 326 -333 .

[本文引用: 2]

[13]

COFFIN L F JR A study of the effects of cyclic thermal stresses on a ductile metal

[J]. Transactions of the American Society of Mechanical Engineers , 1954 , 76 (6 ): 931 -949 .

[本文引用: 1]

[14]

OHJI K MILLER W R MARIN J Cumulative damage and effect of mean strain in low-cycle fatigue of a 2024-T351 aluminum alloy

[J]. Journal of Basic Engineering , 1966 , 88 (4 ): 801 -810 .

[本文引用: 1]

[15]

LI H R PENG Y LIU Y et al Corrected stress field intensity approach based on averaging superior limit of intrinsic damage dissipation work

[J]. Journal of Iron and Steel Research International , 2018 , 25 (10 ): 1094 -1103 .

[本文引用: 1]

[16]

LEMAITRE J MARQUIS D Modeling complex behavior of metals by the “state-kinetic coupling theory”

[J]. Journal of Engineering Materials and Technology , 1992 , 114 (3 ): 250 -254 .

[本文引用: 1]

[17]

CHATTI S FATHALLAH R A study of the variations in elastic modulus and its effect on springback prediction

[J]. International Journal of Material Forming , 2014 , 7 (1 ): 19 -29 .

[本文引用: 1]

[18]

ABDEL-KARIM M Effect of elastic modulus variation during plastic deformation on uniaxial and multiaxial ratchetting simulations

[J]. European Journal of Mechanics: A/Solids , 2010 , 30 (1 ): 11 -21 .

[19]

YU H Y Variation of elastic modulus during plastic deformation and its influence on springback

[J]. Materials & Design , 2009 , 30 (3 ): 846 -850 .

[本文引用: 1]

[21]

张行 ,赵军 金属构件应用疲劳损伤力学 [M].北京 :国防工业出版社 ,1998 :12 -23 .

[本文引用: 1]

ZHANG X ZHAO J Applied fatigue damage mechanics of metal components [M]. Beijing : National Defense Industry Press , 1998 : 12 -23 .

[本文引用: 1]

[23]

余寿文 ,冯西桥 损伤力学 [M].北京 :清华大学出版社 ,1997 :50 -53 .

[本文引用: 1]

YU S W FENG X Q Damage mechanics [M]. Beijing : Tsinghua University Press , 1997 : 50 -53 .

[本文引用: 1]

[24]

杨西荣 ,杨雨欣 ,刘晓燕 ,等 应变比对复合细化超细晶纯钛低周疲劳行为的影响

[J].稀有金属材料与工程 ,2020 ,49 (9 ):3136 -3142 .

[本文引用: 1]

YANG X R YANG Y X LIU X Y et al Effect of strain ratio on low cycle fatigue behavior of ultra-fine grained titanium

[J]. Rare Metal Materials and Engineering , 2020 , 49 (9 ): 3136 -3142 .

[本文引用: 1]

[25]

[本文引用: 1]

PENG Y LI H R LIU Y et al Fatigue limit equivalent relation based on uniform intrinsic damage dissipation in critical domain

[J]. Journal of Mechanical Engineering , 2019 , 55 (10 ): 54 -61 .

DOI:10.3901/jme.2019.10.054

[本文引用: 1]

中碳钢疲劳寿命的估算方法研究

1

2019

... 随着科学技术的进步和国民经济的发展,人们对机械装备的安全性、耐久性和经济性提出了更高的要求.由疲劳破坏导致的金属构件失效约占机械构件失效的50%~90%[1 ] ,是最主要的金属破坏形式之一,危及机械构件的安全运行.低周疲劳破坏广泛存在于石油、化工和核电等重要工程领域.在这些领域内,关键构件一旦发生疲劳失效,后果不堪设想.因此,开展低周疲劳寿命预测模型研究具有重要的工程应用价值. ...

中碳钢疲劳寿命的估算方法研究

1

2019

... 随着科学技术的进步和国民经济的发展,人们对机械装备的安全性、耐久性和经济性提出了更高的要求.由疲劳破坏导致的金属构件失效约占机械构件失效的50%~90%[1 ] ,是最主要的金属破坏形式之一,危及机械构件的安全运行.低周疲劳破坏广泛存在于石油、化工和核电等重要工程领域.在这些领域内,关键构件一旦发生疲劳失效,后果不堪设想.因此,开展低周疲劳寿命预测模型研究具有重要的工程应用价值. ...

Low cycle fatigue behavior of N80Q steel under the influence of mean strains

1

2019

... 机械构件低周疲劳寿命与其承受的载荷密切相关,如多轴非比例载荷、变幅载荷以及叠加平均应变的载荷等.其中,叠加平均应变的低周疲劳载荷会在整体上提高载荷水平,加速材料的疲劳失效.自德国科学家Wohler于19世纪中叶阐述了疲劳寿命与交变载荷的关系之后,许多学者通过低周疲劳试验发现平均应变对疲劳寿命有显著影响,并提出了许多考虑平均应变的低周疲劳寿命预测方法[2 -3 ] .Zhang等[4 ] 分析了平均应变对低周疲劳寿命的影响,并通过引入考虑平均应变的修正系数,建立了一种基于等效应变法的低周疲劳寿命预测模型.苏运来等[5 ] 针对平均应变对轮盘低周疲劳寿命的影响,建立了一个基于等效应变法的新预测模型,并利用CC450不锈钢、SAE1045钢和GH4133高温合金的低周疲劳寿命试验结果对包含新模型在内的4种预测模型进行了对比验证.然而,等效应变法虽计算简单,但缺乏明确的物理意义,无法给出较好的预测结果.为此,刘俭辉等[6 ] 基于临界平面法建立了一个多轴等效线性疲劳寿命预测模型,该模型考虑了相位差及加载方式对非比例附加强化效应的影响,并对非对称加载条件下的平均应变进行了修正.Ioth等[7 ] 提出了一种考虑平均应变的应变修正参数,并将其引入基于临界平面法的Findley模型和Walker模型,建立了新的考虑平均应变的低周疲劳寿命预测模型.然而,临界平面法虽具有一定的物理和力学意义,但临界平面的选取仍存在争议. ...

Low-cycle fatigue behavior and fracture mechanism of HS80H steel at different strain amplitudes and mean strains

1

2017

... 机械构件低周疲劳寿命与其承受的载荷密切相关,如多轴非比例载荷、变幅载荷以及叠加平均应变的载荷等.其中,叠加平均应变的低周疲劳载荷会在整体上提高载荷水平,加速材料的疲劳失效.自德国科学家Wohler于19世纪中叶阐述了疲劳寿命与交变载荷的关系之后,许多学者通过低周疲劳试验发现平均应变对疲劳寿命有显著影响,并提出了许多考虑平均应变的低周疲劳寿命预测方法[2 -3 ] .Zhang等[4 ] 分析了平均应变对低周疲劳寿命的影响,并通过引入考虑平均应变的修正系数,建立了一种基于等效应变法的低周疲劳寿命预测模型.苏运来等[5 ] 针对平均应变对轮盘低周疲劳寿命的影响,建立了一个基于等效应变法的新预测模型,并利用CC450不锈钢、SAE1045钢和GH4133高温合金的低周疲劳寿命试验结果对包含新模型在内的4种预测模型进行了对比验证.然而,等效应变法虽计算简单,但缺乏明确的物理意义,无法给出较好的预测结果.为此,刘俭辉等[6 ] 基于临界平面法建立了一个多轴等效线性疲劳寿命预测模型,该模型考虑了相位差及加载方式对非比例附加强化效应的影响,并对非对称加载条件下的平均应变进行了修正.Ioth等[7 ] 提出了一种考虑平均应变的应变修正参数,并将其引入基于临界平面法的Findley模型和Walker模型,建立了新的考虑平均应变的低周疲劳寿命预测模型.然而,临界平面法虽具有一定的物理和力学意义,但临界平面的选取仍存在争议. ...

Study on the elastic?plastic correlation of low-cycle fatigue for variable asymmetric loadings

1

2020

... 机械构件低周疲劳寿命与其承受的载荷密切相关,如多轴非比例载荷、变幅载荷以及叠加平均应变的载荷等.其中,叠加平均应变的低周疲劳载荷会在整体上提高载荷水平,加速材料的疲劳失效.自德国科学家Wohler于19世纪中叶阐述了疲劳寿命与交变载荷的关系之后,许多学者通过低周疲劳试验发现平均应变对疲劳寿命有显著影响,并提出了许多考虑平均应变的低周疲劳寿命预测方法[2 -3 ] .Zhang等[4 ] 分析了平均应变对低周疲劳寿命的影响,并通过引入考虑平均应变的修正系数,建立了一种基于等效应变法的低周疲劳寿命预测模型.苏运来等[5 ] 针对平均应变对轮盘低周疲劳寿命的影响,建立了一个基于等效应变法的新预测模型,并利用CC450不锈钢、SAE1045钢和GH4133高温合金的低周疲劳寿命试验结果对包含新模型在内的4种预测模型进行了对比验证.然而,等效应变法虽计算简单,但缺乏明确的物理意义,无法给出较好的预测结果.为此,刘俭辉等[6 ] 基于临界平面法建立了一个多轴等效线性疲劳寿命预测模型,该模型考虑了相位差及加载方式对非比例附加强化效应的影响,并对非对称加载条件下的平均应变进行了修正.Ioth等[7 ] 提出了一种考虑平均应变的应变修正参数,并将其引入基于临界平面法的Findley模型和Walker模型,建立了新的考虑平均应变的低周疲劳寿命预测模型.然而,临界平面法虽具有一定的物理和力学意义,但临界平面的选取仍存在争议. ...

适用于任意应变比的应变寿命新模型

1

2018

... 机械构件低周疲劳寿命与其承受的载荷密切相关,如多轴非比例载荷、变幅载荷以及叠加平均应变的载荷等.其中,叠加平均应变的低周疲劳载荷会在整体上提高载荷水平,加速材料的疲劳失效.自德国科学家Wohler于19世纪中叶阐述了疲劳寿命与交变载荷的关系之后,许多学者通过低周疲劳试验发现平均应变对疲劳寿命有显著影响,并提出了许多考虑平均应变的低周疲劳寿命预测方法[2 -3 ] .Zhang等[4 ] 分析了平均应变对低周疲劳寿命的影响,并通过引入考虑平均应变的修正系数,建立了一种基于等效应变法的低周疲劳寿命预测模型.苏运来等[5 ] 针对平均应变对轮盘低周疲劳寿命的影响,建立了一个基于等效应变法的新预测模型,并利用CC450不锈钢、SAE1045钢和GH4133高温合金的低周疲劳寿命试验结果对包含新模型在内的4种预测模型进行了对比验证.然而,等效应变法虽计算简单,但缺乏明确的物理意义,无法给出较好的预测结果.为此,刘俭辉等[6 ] 基于临界平面法建立了一个多轴等效线性疲劳寿命预测模型,该模型考虑了相位差及加载方式对非比例附加强化效应的影响,并对非对称加载条件下的平均应变进行了修正.Ioth等[7 ] 提出了一种考虑平均应变的应变修正参数,并将其引入基于临界平面法的Findley模型和Walker模型,建立了新的考虑平均应变的低周疲劳寿命预测模型.然而,临界平面法虽具有一定的物理和力学意义,但临界平面的选取仍存在争议. ...

适用于任意应变比的应变寿命新模型

1

2018

... 机械构件低周疲劳寿命与其承受的载荷密切相关,如多轴非比例载荷、变幅载荷以及叠加平均应变的载荷等.其中,叠加平均应变的低周疲劳载荷会在整体上提高载荷水平,加速材料的疲劳失效.自德国科学家Wohler于19世纪中叶阐述了疲劳寿命与交变载荷的关系之后,许多学者通过低周疲劳试验发现平均应变对疲劳寿命有显著影响,并提出了许多考虑平均应变的低周疲劳寿命预测方法[2 -3 ] .Zhang等[4 ] 分析了平均应变对低周疲劳寿命的影响,并通过引入考虑平均应变的修正系数,建立了一种基于等效应变法的低周疲劳寿命预测模型.苏运来等[5 ] 针对平均应变对轮盘低周疲劳寿命的影响,建立了一个基于等效应变法的新预测模型,并利用CC450不锈钢、SAE1045钢和GH4133高温合金的低周疲劳寿命试验结果对包含新模型在内的4种预测模型进行了对比验证.然而,等效应变法虽计算简单,但缺乏明确的物理意义,无法给出较好的预测结果.为此,刘俭辉等[6 ] 基于临界平面法建立了一个多轴等效线性疲劳寿命预测模型,该模型考虑了相位差及加载方式对非比例附加强化效应的影响,并对非对称加载条件下的平均应变进行了修正.Ioth等[7 ] 提出了一种考虑平均应变的应变修正参数,并将其引入基于临界平面法的Findley模型和Walker模型,建立了新的考虑平均应变的低周疲劳寿命预测模型.然而,临界平面法虽具有一定的物理和力学意义,但临界平面的选取仍存在争议. ...

考虑附加强化效应及平均应变的多轴疲劳寿命预估

1

2020

... 机械构件低周疲劳寿命与其承受的载荷密切相关,如多轴非比例载荷、变幅载荷以及叠加平均应变的载荷等.其中,叠加平均应变的低周疲劳载荷会在整体上提高载荷水平,加速材料的疲劳失效.自德国科学家Wohler于19世纪中叶阐述了疲劳寿命与交变载荷的关系之后,许多学者通过低周疲劳试验发现平均应变对疲劳寿命有显著影响,并提出了许多考虑平均应变的低周疲劳寿命预测方法[2 -3 ] .Zhang等[4 ] 分析了平均应变对低周疲劳寿命的影响,并通过引入考虑平均应变的修正系数,建立了一种基于等效应变法的低周疲劳寿命预测模型.苏运来等[5 ] 针对平均应变对轮盘低周疲劳寿命的影响,建立了一个基于等效应变法的新预测模型,并利用CC450不锈钢、SAE1045钢和GH4133高温合金的低周疲劳寿命试验结果对包含新模型在内的4种预测模型进行了对比验证.然而,等效应变法虽计算简单,但缺乏明确的物理意义,无法给出较好的预测结果.为此,刘俭辉等[6 ] 基于临界平面法建立了一个多轴等效线性疲劳寿命预测模型,该模型考虑了相位差及加载方式对非比例附加强化效应的影响,并对非对称加载条件下的平均应变进行了修正.Ioth等[7 ] 提出了一种考虑平均应变的应变修正参数,并将其引入基于临界平面法的Findley模型和Walker模型,建立了新的考虑平均应变的低周疲劳寿命预测模型.然而,临界平面法虽具有一定的物理和力学意义,但临界平面的选取仍存在争议. ...

考虑附加强化效应及平均应变的多轴疲劳寿命预估

1

2020

... 机械构件低周疲劳寿命与其承受的载荷密切相关,如多轴非比例载荷、变幅载荷以及叠加平均应变的载荷等.其中,叠加平均应变的低周疲劳载荷会在整体上提高载荷水平,加速材料的疲劳失效.自德国科学家Wohler于19世纪中叶阐述了疲劳寿命与交变载荷的关系之后,许多学者通过低周疲劳试验发现平均应变对疲劳寿命有显著影响,并提出了许多考虑平均应变的低周疲劳寿命预测方法[2 -3 ] .Zhang等[4 ] 分析了平均应变对低周疲劳寿命的影响,并通过引入考虑平均应变的修正系数,建立了一种基于等效应变法的低周疲劳寿命预测模型.苏运来等[5 ] 针对平均应变对轮盘低周疲劳寿命的影响,建立了一个基于等效应变法的新预测模型,并利用CC450不锈钢、SAE1045钢和GH4133高温合金的低周疲劳寿命试验结果对包含新模型在内的4种预测模型进行了对比验证.然而,等效应变法虽计算简单,但缺乏明确的物理意义,无法给出较好的预测结果.为此,刘俭辉等[6 ] 基于临界平面法建立了一个多轴等效线性疲劳寿命预测模型,该模型考虑了相位差及加载方式对非比例附加强化效应的影响,并对非对称加载条件下的平均应变进行了修正.Ioth等[7 ] 提出了一种考虑平均应变的应变修正参数,并将其引入基于临界平面法的Findley模型和Walker模型,建立了新的考虑平均应变的低周疲劳寿命预测模型.然而,临界平面法虽具有一定的物理和力学意义,但临界平面的选取仍存在争议. ...

Multiaxial low cycle fatigue life of Ti-6Al-4V under non-proportional loading with mean strain

1

2017

... 机械构件低周疲劳寿命与其承受的载荷密切相关,如多轴非比例载荷、变幅载荷以及叠加平均应变的载荷等.其中,叠加平均应变的低周疲劳载荷会在整体上提高载荷水平,加速材料的疲劳失效.自德国科学家Wohler于19世纪中叶阐述了疲劳寿命与交变载荷的关系之后,许多学者通过低周疲劳试验发现平均应变对疲劳寿命有显著影响,并提出了许多考虑平均应变的低周疲劳寿命预测方法[2 -3 ] .Zhang等[4 ] 分析了平均应变对低周疲劳寿命的影响,并通过引入考虑平均应变的修正系数,建立了一种基于等效应变法的低周疲劳寿命预测模型.苏运来等[5 ] 针对平均应变对轮盘低周疲劳寿命的影响,建立了一个基于等效应变法的新预测模型,并利用CC450不锈钢、SAE1045钢和GH4133高温合金的低周疲劳寿命试验结果对包含新模型在内的4种预测模型进行了对比验证.然而,等效应变法虽计算简单,但缺乏明确的物理意义,无法给出较好的预测结果.为此,刘俭辉等[6 ] 基于临界平面法建立了一个多轴等效线性疲劳寿命预测模型,该模型考虑了相位差及加载方式对非比例附加强化效应的影响,并对非对称加载条件下的平均应变进行了修正.Ioth等[7 ] 提出了一种考虑平均应变的应变修正参数,并将其引入基于临界平面法的Findley模型和Walker模型,建立了新的考虑平均应变的低周疲劳寿命预测模型.然而,临界平面法虽具有一定的物理和力学意义,但临界平面的选取仍存在争议. ...

镁合金非对称应力载荷下的低周疲劳损伤演化和寿命预测

1

2019

... 近年来,损伤力学法的发展较为迅速,得到了多数学者的认可,被公认为是最具发展前景的研究方法之一.究其原因,损伤力学法以微观机理为研究基础,所采用的连续介质力学和不可逆热力学理论为损伤演化方程的推导提供了重要的理论依据.基于该理论依据建立的疲劳寿命预测模型具有确定的宏细微观损伤机制和力学意义.损伤作为一个不可逆的热力学过程,伴随着能量耗散,且能量耗散量不完全是材料循环稳态应力应变迟滞回线所包围的面积.损伤力学及其不可逆热力学,基于广义内变量理论给出了与损伤构成一一映射的本征损伤耗散功的描述,为揭示疲劳破坏的热力学本质奠定了重要的理论基础.近年来,陈凌等[8 ] 、Skibicki等[9 ] 基于Lemaitre损伤演化方程建立了低周疲劳寿命预测模型,预测效果较好.但从本质上来说,这些模型大多以损伤内变量作为寿命耗竭条件,无法反映低周疲劳破坏的热力学本质,制约了预测的稳定性. ...

镁合金非对称应力载荷下的低周疲劳损伤演化和寿命预测

1

2019

... 近年来,损伤力学法的发展较为迅速,得到了多数学者的认可,被公认为是最具发展前景的研究方法之一.究其原因,损伤力学法以微观机理为研究基础,所采用的连续介质力学和不可逆热力学理论为损伤演化方程的推导提供了重要的理论依据.基于该理论依据建立的疲劳寿命预测模型具有确定的宏细微观损伤机制和力学意义.损伤作为一个不可逆的热力学过程,伴随着能量耗散,且能量耗散量不完全是材料循环稳态应力应变迟滞回线所包围的面积.损伤力学及其不可逆热力学,基于广义内变量理论给出了与损伤构成一一映射的本征损伤耗散功的描述,为揭示疲劳破坏的热力学本质奠定了重要的理论基础.近年来,陈凌等[8 ] 、Skibicki等[9 ] 基于Lemaitre损伤演化方程建立了低周疲劳寿命预测模型,预测效果较好.但从本质上来说,这些模型大多以损伤内变量作为寿命耗竭条件,无法反映低周疲劳破坏的热力学本质,制约了预测的稳定性. ...

Application of continuum damage mechanics model in terms of fatigue life assessment for low cycle and quasi static loadings

1

2018

... 近年来,损伤力学法的发展较为迅速,得到了多数学者的认可,被公认为是最具发展前景的研究方法之一.究其原因,损伤力学法以微观机理为研究基础,所采用的连续介质力学和不可逆热力学理论为损伤演化方程的推导提供了重要的理论依据.基于该理论依据建立的疲劳寿命预测模型具有确定的宏细微观损伤机制和力学意义.损伤作为一个不可逆的热力学过程,伴随着能量耗散,且能量耗散量不完全是材料循环稳态应力应变迟滞回线所包围的面积.损伤力学及其不可逆热力学,基于广义内变量理论给出了与损伤构成一一映射的本征损伤耗散功的描述,为揭示疲劳破坏的热力学本质奠定了重要的理论基础.近年来,陈凌等[8 ] 、Skibicki等[9 ] 基于Lemaitre损伤演化方程建立了低周疲劳寿命预测模型,预测效果较好.但从本质上来说,这些模型大多以损伤内变量作为寿命耗竭条件,无法反映低周疲劳破坏的热力学本质,制约了预测的稳定性. ...

2124-T851铝合金平均应力松弛行为与随机疲劳寿命估算研究

3

2018

... 考虑到本征损伤耗散功与疲劳损伤构成一一映射,且能反映低周疲劳破坏的热力学本质,以等本征损伤耗散功作为等寿命条件具有确定的物理和力学意义.为此,笔者拟基于连续介质损伤力学及其不可逆热力学理论,推导本征损伤耗散功演化模型的D 型表达式,并以等本征损伤耗散功作为等寿命条件,构建一种考虑平均应变的低周疲劳寿命预测模型,并通过疲劳试验对新建模型、修正的Ohji模型[10 ] 、Sandor模型[11 ] 和Wei-Wong模型[12 ] 的预测效果进行对比. ...

... 早期,Manson和Coffin通过大量应变比r = - 1 [13 ] .然而,当材料受到非对称载荷时,Manson-Coffin模型并不适用.郝红[10 ] 结合Ohji的损伤假设理论[14 ] 和Manson-Coffin模型的建模思想,将Ohji模型修正为: ...

... 选取2124-T851铝合金[10 ] 和45钢两种金属材料在不同应变比下的低周疲劳数据,用于验证疲劳寿命等量关系模型的有效性.2种材料的疲劳性能参数如表3 所示. ...

2124-T851铝合金平均应力松弛行为与随机疲劳寿命估算研究

3

2018

... 考虑到本征损伤耗散功与疲劳损伤构成一一映射,且能反映低周疲劳破坏的热力学本质,以等本征损伤耗散功作为等寿命条件具有确定的物理和力学意义.为此,笔者拟基于连续介质损伤力学及其不可逆热力学理论,推导本征损伤耗散功演化模型的D 型表达式,并以等本征损伤耗散功作为等寿命条件,构建一种考虑平均应变的低周疲劳寿命预测模型,并通过疲劳试验对新建模型、修正的Ohji模型[10 ] 、Sandor模型[11 ] 和Wei-Wong模型[12 ] 的预测效果进行对比. ...

... 早期,Manson和Coffin通过大量应变比r = - 1 [13 ] .然而,当材料受到非对称载荷时,Manson-Coffin模型并不适用.郝红[10 ] 结合Ohji的损伤假设理论[14 ] 和Manson-Coffin模型的建模思想,将Ohji模型修正为: ...

... 选取2124-T851铝合金[10 ] 和45钢两种金属材料在不同应变比下的低周疲劳数据,用于验证疲劳寿命等量关系模型的有效性.2种材料的疲劳性能参数如表3 所示. ...

2

1972

... 考虑到本征损伤耗散功与疲劳损伤构成一一映射,且能反映低周疲劳破坏的热力学本质,以等本征损伤耗散功作为等寿命条件具有确定的物理和力学意义.为此,笔者拟基于连续介质损伤力学及其不可逆热力学理论,推导本征损伤耗散功演化模型的D 型表达式,并以等本征损伤耗散功作为等寿命条件,构建一种考虑平均应变的低周疲劳寿命预测模型,并通过疲劳试验对新建模型、修正的Ohji模型[10 ] 、Sandor模型[11 ] 和Wei-Wong模型[12 ] 的预测效果进行对比. ...

... Sandor[11 ] 考虑到平均应变的影响,对Manson-Coffin模型中的疲劳延性系数进行了修正: ...

A semi-empirical unified model of strain fatigue life for insulation plastics

2

2010

... 考虑到本征损伤耗散功与疲劳损伤构成一一映射,且能反映低周疲劳破坏的热力学本质,以等本征损伤耗散功作为等寿命条件具有确定的物理和力学意义.为此,笔者拟基于连续介质损伤力学及其不可逆热力学理论,推导本征损伤耗散功演化模型的D 型表达式,并以等本征损伤耗散功作为等寿命条件,构建一种考虑平均应变的低周疲劳寿命预测模型,并通过疲劳试验对新建模型、修正的Ohji模型[10 ] 、Sandor模型[11 ] 和Wei-Wong模型[12 ] 的预测效果进行对比. ...

... Wei等[12 ] 将应变幅、平均应变、最大应变和最小应变作为与疲劳寿命相关的损伤参量,构建了Wei-Wong模型: ...

A study of the effects of cyclic thermal stresses on a ductile metal

1

1954

... 早期,Manson和Coffin通过大量应变比r = - 1 [13 ] .然而,当材料受到非对称载荷时,Manson-Coffin模型并不适用.郝红[10 ] 结合Ohji的损伤假设理论[14 ] 和Manson-Coffin模型的建模思想,将Ohji模型修正为: ...

Cumulative damage and effect of mean strain in low-cycle fatigue of a 2024-T351 aluminum alloy

1

1966

... 早期,Manson和Coffin通过大量应变比r = - 1 [13 ] .然而,当材料受到非对称载荷时,Manson-Coffin模型并不适用.郝红[10 ] 结合Ohji的损伤假设理论[14 ] 和Manson-Coffin模型的建模思想,将Ohji模型修正为: ...

Corrected stress field intensity approach based on averaging superior limit of intrinsic damage dissipation work

1

2018

... 所有材料均由原子组成,原子键在维持原子有序排布方面起关键作用.当材料受到载荷作用时,将产生原子键滑移,进而产生位错移动,如图1 所示[15 ] .这种原子键-位错滑移机制造成了微观尺度下的塑性应变行为,但在这一过程中原子键可能不会发生分离.然而,当材料存在微缺陷时,原子键滑移会暂停,进而产生脱键行为,导致疲劳损伤累积[16 ] .考虑到材料中微缺陷的存在,脱键行为不可避免,使得材料在循环载荷下的疲劳损伤演化不可避免. ...

Modeling complex behavior of metals by the “state-kinetic coupling theory”

1

1992

... 所有材料均由原子组成,原子键在维持原子有序排布方面起关键作用.当材料受到载荷作用时,将产生原子键滑移,进而产生位错移动,如图1 所示[15 ] .这种原子键-位错滑移机制造成了微观尺度下的塑性应变行为,但在这一过程中原子键可能不会发生分离.然而,当材料存在微缺陷时,原子键滑移会暂停,进而产生脱键行为,导致疲劳损伤累积[16 ] .考虑到材料中微缺陷的存在,脱键行为不可避免,使得材料在循环载荷下的疲劳损伤演化不可避免. ...

A study of the variations in elastic modulus and its effect on springback prediction

1

2014

... 弹性模量是材料的宏观力学性能,与原子键能密切相关.当脱键行为发生后,材料的弹性模量随疲劳损伤演化而耗损,这已被多位学者通过实验证实[17 -19 ] .由此可知,微观尺度上的脱键行为降低了宏观尺度上的弹性模量.同时,脱键过程也伴随着能量耗散,这一能量耗散在损伤力学理论框架下被定义为本征损伤耗散[20 ] .综上所述,本征损伤耗散与疲劳损伤演化构成一一映射,反映了疲劳损伤演化的热力学本质.采用本征损伤耗散开展低周疲劳寿命预测具备提升预测效果的基础条件. ...

Effect of elastic modulus variation during plastic deformation on uniaxial and multiaxial ratchetting simulations

0

2010

Variation of elastic modulus during plastic deformation and its influence on springback

1

2009

... 弹性模量是材料的宏观力学性能,与原子键能密切相关.当脱键行为发生后,材料的弹性模量随疲劳损伤演化而耗损,这已被多位学者通过实验证实[17 -19 ] .由此可知,微观尺度上的脱键行为降低了宏观尺度上的弹性模量.同时,脱键过程也伴随着能量耗散,这一能量耗散在损伤力学理论框架下被定义为本征损伤耗散[20 ] .综上所述,本征损伤耗散与疲劳损伤演化构成一一映射,反映了疲劳损伤演化的热力学本质.采用本征损伤耗散开展低周疲劳寿命预测具备提升预测效果的基础条件. ...

1

1996

... 弹性模量是材料的宏观力学性能,与原子键能密切相关.当脱键行为发生后,材料的弹性模量随疲劳损伤演化而耗损,这已被多位学者通过实验证实[17 -19 ] .由此可知,微观尺度上的脱键行为降低了宏观尺度上的弹性模量.同时,脱键过程也伴随着能量耗散,这一能量耗散在损伤力学理论框架下被定义为本征损伤耗散[20 ] .综上所述,本征损伤耗散与疲劳损伤演化构成一一映射,反映了疲劳损伤演化的热力学本质.采用本征损伤耗散开展低周疲劳寿命预测具备提升预测效果的基础条件. ...

1

1996

... 弹性模量是材料的宏观力学性能,与原子键能密切相关.当脱键行为发生后,材料的弹性模量随疲劳损伤演化而耗损,这已被多位学者通过实验证实[17 -19 ] .由此可知,微观尺度上的脱键行为降低了宏观尺度上的弹性模量.同时,脱键过程也伴随着能量耗散,这一能量耗散在损伤力学理论框架下被定义为本征损伤耗散[20 ] .综上所述,本征损伤耗散与疲劳损伤演化构成一一映射,反映了疲劳损伤演化的热力学本质.采用本征损伤耗散开展低周疲劳寿命预测具备提升预测效果的基础条件. ...

1

1998

... 张行等[21 ] 认为材料疲劳损伤时温度恒定,则受损微元体的自由能可表示为: ...

1

1998

... 张行等[21 ] 认为材料疲劳损伤时温度恒定,则受损微元体的自由能可表示为: ...

各种平均应力下高周疲劳极限间的定量关系

1

2015

... 当受损微元体满足第二热力学定律时,其本构模型的约束条件[22 ] 为: ...

各种平均应力下高周疲劳极限间的定量关系

1

2015

... 当受损微元体满足第二热力学定律时,其本构模型的约束条件[22 ] 为: ...

1

1997

... 结合Lemaitre损伤演化方程[23 ] 和广义损伤流动法则,可得: ...

1

1997

... 结合Lemaitre损伤演化方程[23 ] 和广义损伤流动法则,可得: ...

应变比对复合细化超细晶纯钛低周疲劳行为的影响

1

2020

... 为方便建模,取损伤内变量初始值为0.损伤内变量临界值是材料失效的判据,与材料性质、载荷性质高度相关.已有研究表明,提高循环应变比可使低周疲劳断裂延性增大[24 ] ,即材料失效断裂判据不唯一.为此,基于对称循环应变比下的疲劳断裂延性,参考文献[25 ]给出的断裂判据,以由循环应变比量化的低周疲劳断裂延性及循环应变比构建考虑平均应变的低周疲劳断裂判据,具体可表示为: ...

应变比对复合细化超细晶纯钛低周疲劳行为的影响

1

2020

... 为方便建模,取损伤内变量初始值为0.损伤内变量临界值是材料失效的判据,与材料性质、载荷性质高度相关.已有研究表明,提高循环应变比可使低周疲劳断裂延性增大[24 ] ,即材料失效断裂判据不唯一.为此,基于对称循环应变比下的疲劳断裂延性,参考文献[25 ]给出的断裂判据,以由循环应变比量化的低周疲劳断裂延性及循环应变比构建考虑平均应变的低周疲劳断裂判据,具体可表示为: ...

基于均布临界域本征损伤耗散的疲劳极限等量关系

1

2019

... 为方便建模,取损伤内变量初始值为0.损伤内变量临界值是材料失效的判据,与材料性质、载荷性质高度相关.已有研究表明,提高循环应变比可使低周疲劳断裂延性增大[24 ] ,即材料失效断裂判据不唯一.为此,基于对称循环应变比下的疲劳断裂延性,参考文献[25 ]给出的断裂判据,以由循环应变比量化的低周疲劳断裂延性及循环应变比构建考虑平均应变的低周疲劳断裂判据,具体可表示为: ...

基于均布临界域本征损伤耗散的疲劳极限等量关系

1

2019

... 为方便建模,取损伤内变量初始值为0.损伤内变量临界值是材料失效的判据,与材料性质、载荷性质高度相关.已有研究表明,提高循环应变比可使低周疲劳断裂延性增大[24 ] ,即材料失效断裂判据不唯一.为此,基于对称循环应变比下的疲劳断裂延性,参考文献[25 ]给出的断裂判据,以由循环应变比量化的低周疲劳断裂延性及循环应变比构建考虑平均应变的低周疲劳断裂判据,具体可表示为: ...