对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用。对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义。Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试。Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析。Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型。林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究。杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证。符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律。侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性。胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性。任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性。李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响。高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况。晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证。曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应。蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大。

综上所述,在对转轴承的相关分析中,学者们分别对轴承保持架、滚道波纹及轴承内部相互作用力进行了研究,部分学者还通过搭建实验台分析了对转轴承的相关特性,并讨论了轴承的刚度、游隙等对双转子系统响应特性的影响。但是,目前关于对转轴承自身动态特性分析的研究较少,且存在以下不足:一是对轴承进行建模时忽略了轴承径向游隙受实际工况的影响,虽减小了计算难度,但所得结果并不能精确反映轴承的运动状态;二是滚子与滚道的接触载荷采用的是静态工况下的,忽略了滚子的变形与离心力对接触载荷的影响。

为此,笔者以对转圆柱滚子轴承为研究对象,综合分析内、外圈过盈配合与转速对轴承径向游隙的影响,并考虑径向游隙、油膜厚度及接触载荷对滚子与滚道之间接触变形的影响以及热效应对油膜厚度的影响,基于弹性流体动力润滑与流体动压润滑理论,采用拟静力学法建立对转圆柱滚子轴承的分析模型,以研究其在不同工况下的动态特性。

轴承的径向游隙是轴承应用时的一个重要参考指标,其不仅对轴承的磨损、振动和噪声等特性均有不可忽视的影响,还会改变轴承内部载荷的分布情况。因此,在分析轴承的动态特性时,必须考虑径向游隙的影响因素[17 ] 。

在安装对转圆柱滚子轴承时,轴承内圈与实心内轴过盈配合,内圈与内轴共同转动,故内圈受撑向外膨大;轴承外圈与空心外轴同样过盈配合,外圈受压向内收缩。根据弹性力学理论,内圈过盈配合造成的轴承径向游隙减少量u i 为[18 ] :

u i = 2 I 1 - I i d i / d d i / d 2 - 1 d i / d 2 + 1 d i / d 2 - 1 + v 1 + E 1 E 2 1 - v 2 (1)

式中:I 1 为考虑表面粗糙度的轴承内圈与内轴的过盈量;d 、d i 分别为轴承内径和内圈滚道直径;E 1 、v 1 ,E 2 、v 2 分别为轴承内圈与内轴材料的弹性模量和泊松比;I i 为轴承内圈因高速转动而产生的过盈变化量,忽略内轴因高速转动而产生的过盈量变化。

u o = 2 I 2 + I o - I w / d n 2 - d o 2 d n / d o 2 + 1 d n / d o 2 - 1 + v 3 + E 3 E 4 d w / d n 2 + 1 d w / d n 2 - 1 - v 4 (2)

式中:I 2 为考虑表面粗糙度的轴承外圈与外轴的过盈量;d o 为外圈滚道直径;d n 、d w 为外轴内、外径;E 3 、v 3 ,E 4 、v 4 分别为轴承外圈与外轴材料的弹性模量和泊松比;I o 、I w 分别为轴承外圈与外轴因高速转动而产生的过盈变化量。

将轴承内、外圈看作高速旋转的空心轴,通过几何方程与弹性本构方程,可求得内、外圈因转动而产生的离心力所引发的轴承径向游隙变化量u n 与u w ,为:

u n w = r i o E 1 ( 3 ) σ c - v 1 ( 3 ) σ r + σ z (3)

式中:r i(o) 为轴承内、外圈滚道的半径;σ c 、σ r 、σ z 分别为半径r 处的周向应力、径向应力和轴向应力。

综合分析可知,轴承径向游隙受过盈配合和高速转动时离心效应的影响。由此可得,轴承的径向游隙u 为:

2 对转圆柱滚子轴承拟静力学模型建立

2. 1 轴承运动分析

通过分析对转圆柱滚子轴承的运动可得,内、外圈滚道与滚子接触处的相对滑动速度V i j V o j

V i j = D m 2 1 - γ ω i - ω m - γ ω b j (5)

V o j = D m 2 1 + γ ω o + ω m - γ ω b j (6)

γ = D m D b

式中:D m 为节圆直径;D b 为滚子直径;ω i 、ω m 、ω o 和ω b j

则受载区滚子与内、外圈滚道接触处的平均线速度U i j U o j

U i j = D m 4 1 - γ ω i - ω m + γ ω b j (7)

U o j = D m 4 1 + γ ω o + ω m + γ ω b j (8)

非受载区滚子与外圈滚道接触处的平均线速度U ou 为:

U o u = D m 4 1 + γ ω o + ω m + γ ω b u (9)

ω b u = 1 + γ ω o + ω m γ (10)

2.2 轴承内部载荷分析

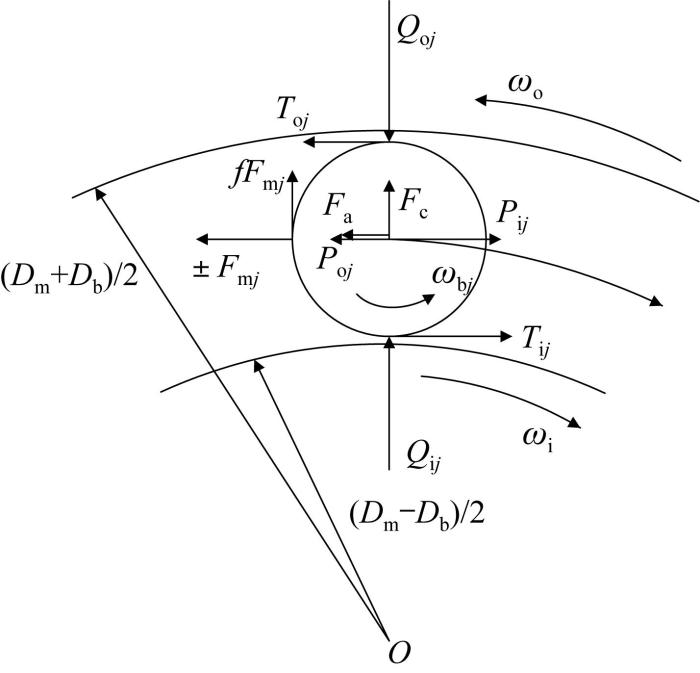

忽略滚子的歪斜,分析受载区滚子的受力情况,如图1 所示。定义图示转动方向与力方向为正方向。

图1

图1

受载区滚子受力分析

Fig.1

Force analysis of roller in loading region

2.2.1 流体动压力

根据图1 ,当滚子在油气混合的空间内转动时,滚子在与内、外圈滚道接触时受到的流体动压力P i j P o j [19 ] :

P ¯ i j = P i j l e E R i = 18.4 1 - γ G - 0.3 η 0 U i j E R i 0.7 (11)

P ¯ o j = P o j l e E R o = 18.4 1 + γ G - 0.3 η 0 U o j E R o 0.7 (12)

式中:G 为材料参数;E 为当量弹性模量;l e 为滚子有效长度;R i 、R o 分别为轴承内、外圈的当量曲率半径;η 0 为润滑油动力黏度。

非受载区滚子所受的流体动压力P ou 的无量纲形式为:

P ¯ o u = P o u l e E R o = 18.4 1 + γ G - 0.3 η 0 U o u E R o 0.7 (13)

2.2.2 切向摩擦力

根据图1 ,轴承内、外圈滚道分别作用在滚子上的切向摩擦力T i j 、To j

T ¯ i j = T i j l e E R i = - 9.2 G - 0.3 η 0 U i j E R i 0.7 + η 0 V i j I i j E R i H ¯ i j (14)

T ¯ o j = T o j l e E R o = - 9.2 G - 0.3 η 0 U o j E R o 0.7 + η 0 V o j I o j E R o H ¯ o j (15)

I i o j = 2 ∫ 0 4 q ¯ i o j e x p G q ¯ i o j 1 - x ¯ 4 q ¯ i o j 2 d x ¯

q ¯ i o j = Q i o j / l e E R i ( o ) 2 π

式中:H ¯ i j H ¯ o j j 个滚子与内、外圈滚道之间的无量纲油膜厚度[20 ] ;Q i j Q o j

非受载区滚子所受的切向摩擦力T ou 的无量纲形式为:

T ¯ o u = T o u l e E R o = - 9.2 G - 0.3 η 0 U o u E R o 0.7 (16)

2.2.3 滚子与滚道的接触载荷

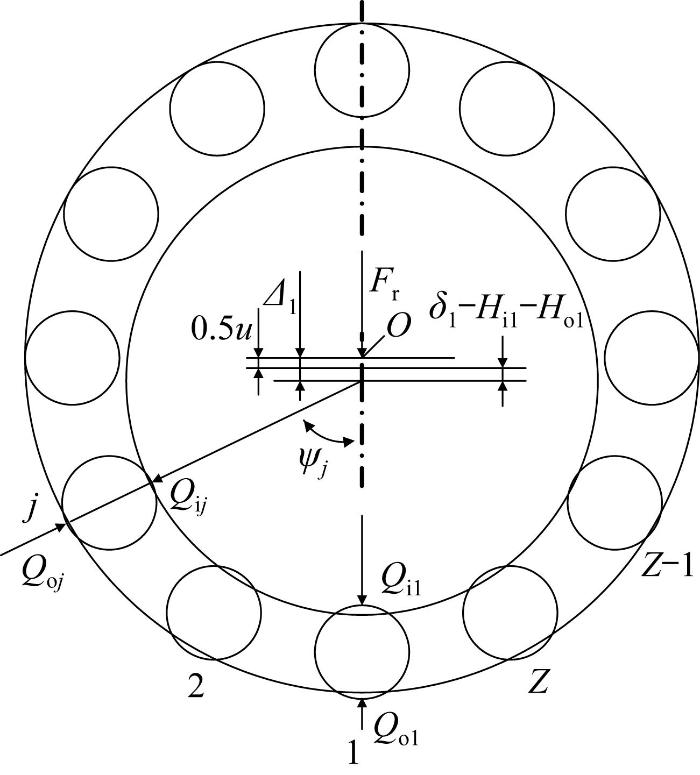

对转圆柱滚子轴承的内、外圈分别与实心内轴和空心外轴联结安装,且外轴上还装有固定轴承,以保证轴承内圈外加径向载荷F r 时,外圈不发生偏移。轴承内圈在向下径向载荷的作用下产生了一定的位移,其内部接触载荷的分布如图2 所示。

图2

图2

对转圆柱滚子轴承载荷分布

Fig.2

Load distribution of counter-rotating cylindrical roller bearing

F r = Q i 1 + 2 ∑ j = 2 N + 1 / 2 Q i j c o s ψ j (17)

式中:N 为受载区滚子的个数;Ψj 为第j 个滚子的角度,ψj =2 π j - 1 / Z Z 为滚子总数;Q i1 为第1个滚子与内圈滚道的接触载荷。

在向下径向载荷F r 的作用下,内圈相对于外圈的径向位移Δj 可表示为:

Δ j = Δ 1 c o s ψ j = δ j + 0.5 u - H i j - H o j (18)

H i o j = 2.65 C i o j α 0.54 η 0 U i o j 0.7 R i ( o ) 0.43 l e 0.13 E 0.03 Q i o j 0.13

C i o j = 1 - 13.2 p 0 / E L T 0.42 1 + 0.213 1 + 2.23 S 0.83 L T 0.64

式中:Δ 1 为第1个滚子处内圈相对于外圈的径向位移;δj 为第j 个滚子与内、外圈滚道的接触变形量;C i(o) j [21 ] ;L T 为热负荷参数,L T =ßη 0 U i(o) j k d ,其中ß 、k d 分别为润滑油的黏‒温系数和导热系数;p 0 为接触面之间的接触应力;S 为接触面运动滑滚比,S=V i(o) j U i(o) j

由图2 可知,滚子与内、外圈滚道的接触变形受轴承径向游隙和最小油膜厚度的共同影响,可得不同角位置处滚子的接触变形量为:

δ j = δ 1 + 0.5 u - H i 1 + H o 1 c o s ψ j - 0.5 u + H i j + H o j (19)

式中:δ 1为第1个滚子与内、外圈滚道的接触变形量。

由文献[20 ]可知,滚子与内、外圈滚道的接触变形量分别为:

δ i j = Q i j K 0.9 - 0.13 H i j δ o j = Q o j K 0.9 - 0.13 H o j (20)

式中:δ i j δ o j δj =δ i j δ o j K 为变形协调系数。

联立式(19)和式(20)可得,受载区滚子的变形协调方程为:

Q i 1 K 0.9 + Q o 1 K 0.9 + 0.5 u - 1.13 H i 1 + H o 1 c o s ψ j - Q i j K 0.9 + Q o j K 0.9 + 0.5 u - 1.13 H i j + H o j = 0 (21)

2.2.4 滚子离心力

由于滚子绕内圈滚道高速公转,单个滚子的离心力F c 为[22 ] :

F c = 1 2 m b D m ω m 2 (22)

2.2.5 油气混合物对滚子的绕流阻力

当轴承转动时,滚子通过油气混合环境,此时作用在滚子上的绕流阻力F a 可近似表示为[23 ] :

F a = 1 8 P d ρ D m l e D m 2 ω m 2 (23)

式中:P d 为绕流阻力系数;ρ 为油气混合物的密度[24 ] 。

2.3 轴承受力平衡方程组建立

2)非受载区滚子的受力情况相同,且滚子沿外圈滚道作纯滚动。

根据滚子与内、外圈滚道和保持架的受力关系,可得受载区滚子的受力平衡方程:

P i j + T i j - P o j - T o j ± F m j ± F a = 0 Q i j + F c - Q o j ± f F m j = 0 0.5 D b T i j + T o j ± f F m j = 0 (24)

式中:F m j f 为摩擦因数。

D m 2 F m 1 + 2 ∑ j = 2 ( N - 1 ) / 2 F m j - Z - N F m u - M C L = 0 (25)

式中:F mu 为非受载区滚子与保持架的接触力;M CL 为保持架与轴承外圈挡边引导面产生的摩擦力矩[18 ] 。

根据式(17)和式(21),可求得N 个受载滚子与内圈滚道的接触载荷Q i1 ,Q i2 ,…,Q i N N 个;根据式(24)和式(25),可求得N 个受载滚子的自转角速度与保持架角速度,方程数为N +1个。考虑到轴承受力的对称性,为简化计算,将滚子与内圈滚道的接触载荷的方程数减少至N + 1 / 2 N + 3 / 2

3 对转圆柱滚子轴承滚子打滑率计算验证

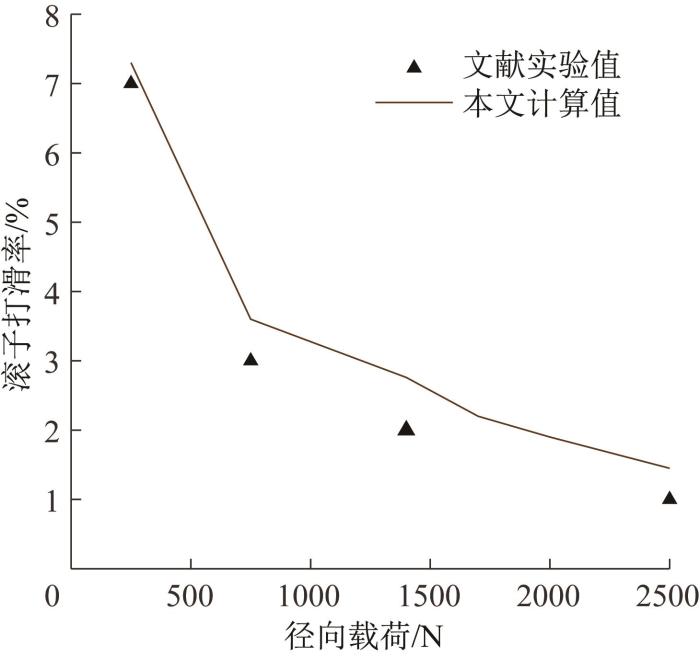

为验证上文所构建的对转圆柱滚子轴承拟静力学模型的正确性,以型号为D1002928NQ1K的轴承为分析对象,对其滚子打滑率与径向载荷的关系进行计算(转速、载荷等工况与文献[4 ]一致),并与文献[4 ]中的实验结果进行对比。该轴承的节圆直径为165 mm,滚子的直径与有效长度均为12 mm,滚子个数为32;内圈转速为13 280 r/min,外圈转速为7 220 r/min。基于对转轴承特殊的运动关系,定义滚子的打滑率s r 为:

s r = ω m t - ω m ω m t + 0.5 ω o D / D m × 100 %

运用本文构建的拟静力学模型计算得到的轴承滚子打滑率与文献[4 ]实验值的比较如图3 所示。由图可知,当径向载荷由250 N增大至2 500 N时,滚子打滑率的计算值由7.30%减小至1.45%,实验值由7%减小至1%,计算值与实验值的吻合程度较高,说明本文所采用的分析方法正确、可靠,即所建立的拟静力学模型正确。

图3

图3

滚子打滑率与径向载荷的关系

Fig.3

Relation between roller slip rate and radial load

4 对转圆柱滚子轴承动态特性计算与分析

使用所构建的拟静力学模型分析对转圆柱滚子轴承的动态特性。如图4 所示,对转圆柱滚子轴承在由对转主轴和双转子电机联结而成的双转子系统实验台上工作,双转子电机通过实心内轴和空心外轴输出到轴承内、外圈的转速大小相同、方向相反,且最大转速为5 000 r/min。

图4

图4

对转圆柱滚子轴承安装示意

Fig.4

Installation diagram of counter-rotating cylindrical roller bearing

以NU1014圆柱滚子轴承(采用MIL-L-7808润滑油,油气比5%)为例,进行动态特性计算与分析,其主要参数如表1 所示。

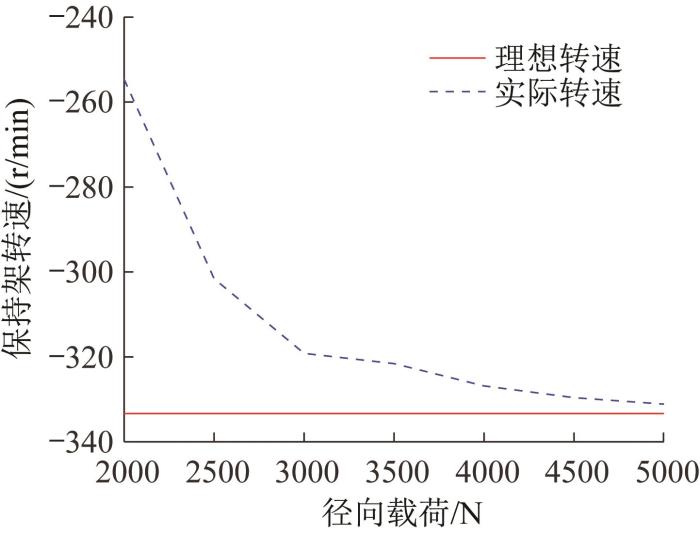

4. 1 转速分析

图5 所示为对转圆柱滚子轴承保持架转速随径向载荷的变化曲线。由图5 可知,不同径向载荷下保持架转速均小于0 r/min,说明此时保持架的转动方向因受外圈高转速影响而与外圈转动方向一致。当径向载荷由2 000 N增大至5 000 N时,保持架转速由254.6 r/min增大至331.1 r/min。这是因为随着径向载荷的增大,滚子与内、外圈滚道的切向摩擦力增大,使得滚子的打滑率减小,故保持架的转速提高。

图5

图5

保持架转速与径向载荷的关系

Fig.5

Relationship between cage rotation speed and radial load

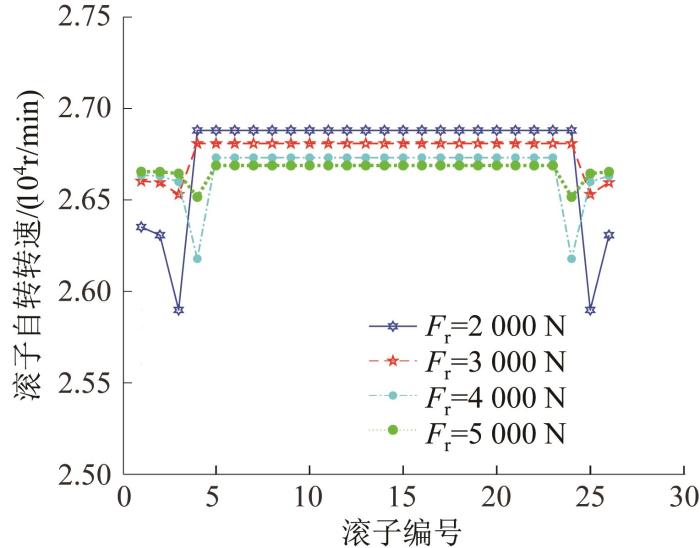

图6 所示为相同转速、不同径向载荷下对转圆柱滚子轴承的滚子在不同角位置处的自转转速。设定径向载荷作用线下的滚子编号为1,其余滚子按顺时针方向依次编号。由图6 可知,曲线部分为受载区,受载区滚子的自转转速随径向载荷的增大而增大,这是因为滚子与内、外圈滚道的接触载荷增大,使得滚子受到的切向摩擦力增大,而切向摩擦力产生的力矩方向与滚子自转方向相同,故滚子自转转速提高。在相同径向载荷下,1号滚子的自转转速最高,并向两侧逐渐减小;在非受载区,同一径向载荷下滚子的自转转速相等。

图6

图6

不同径向载荷下滚子的自转转速

Fig.6

Rotation speed of roller under different radial loads

4.2 接触特性分析

图7 所示为内、外圈转速均为3 000 r/min,不同径向载荷下对转圆柱滚子轴承的滚子与内圈滚道的接触载荷变化曲线。由图7 可知,当径向载荷由2 000 N逐渐增大到5 000 N时,轴承的受载区变大,受载区滚子数从5个增加到7个。在受载区,当径向载荷相同时,1号滚子所受的接触载荷最大,其余滚子所受的接触载荷随着角位置的增大而减小;在非受载区,内圈滚道因受向下径向载荷的作用而产生相应的位移,同时滚子因受离心力作用而挤压外圈滚道,导致滚子与内圈滚道失去接触,与外圈滚道的接触载荷等于滚子所受的离心力。

图7

图7

不同径向载荷下滚子与内圈滚道的接触载荷

Fig.7

Contact load between roller and inner ring raceway under different radial loads

表2 所示为径向载荷为2 000 N时,静态工况和不同转速(内、外圈转速同)工况下滚子与内圈滚道的接触载荷。其中,静态工况下的接触载荷由文献[23 ]的方法计算得到。为方便表述,表2 中将静态工况表示为内、外圈转速为0 r/min工况。由上文分析可知,轴承在径向载荷为2 000 N时的受载滚子为5个,鉴于轴承的结构对称,仅列举一半数据。

由表2 结果可知,当内、外圈转速提高时,3号滚子所受的接触载荷增大,而1号和2号滚子所受的接触载荷减小。这是因为在径向载荷不变的情况下,滚子的公转转速增大,滚子因离心力增大而与内圈呈分离趋势,从而导致接触载荷减小;同时,为保证滚子受载区静力平衡,边缘滚子所受载荷增大。由于轴承的对称性,另一半受载区内滚子所受的载荷亦是如此。相比于静态工况,内、外圈转动工况下滚子与内圈滚道的接触载荷的分布较为分散,避免了因滚子与滚道的接触载荷过大而产生接触变形。

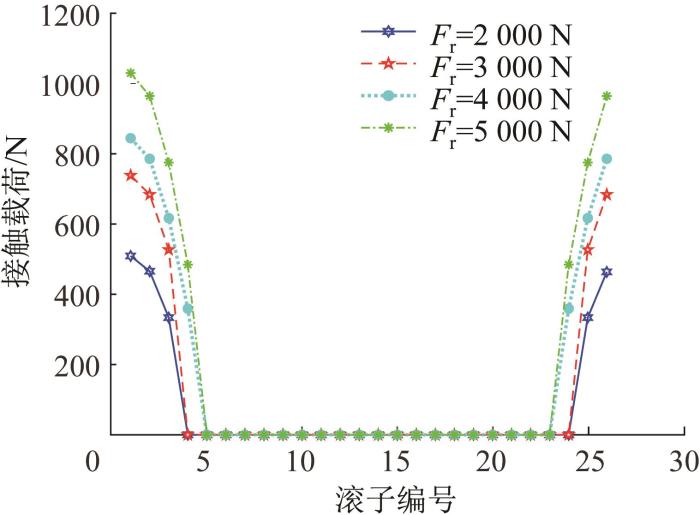

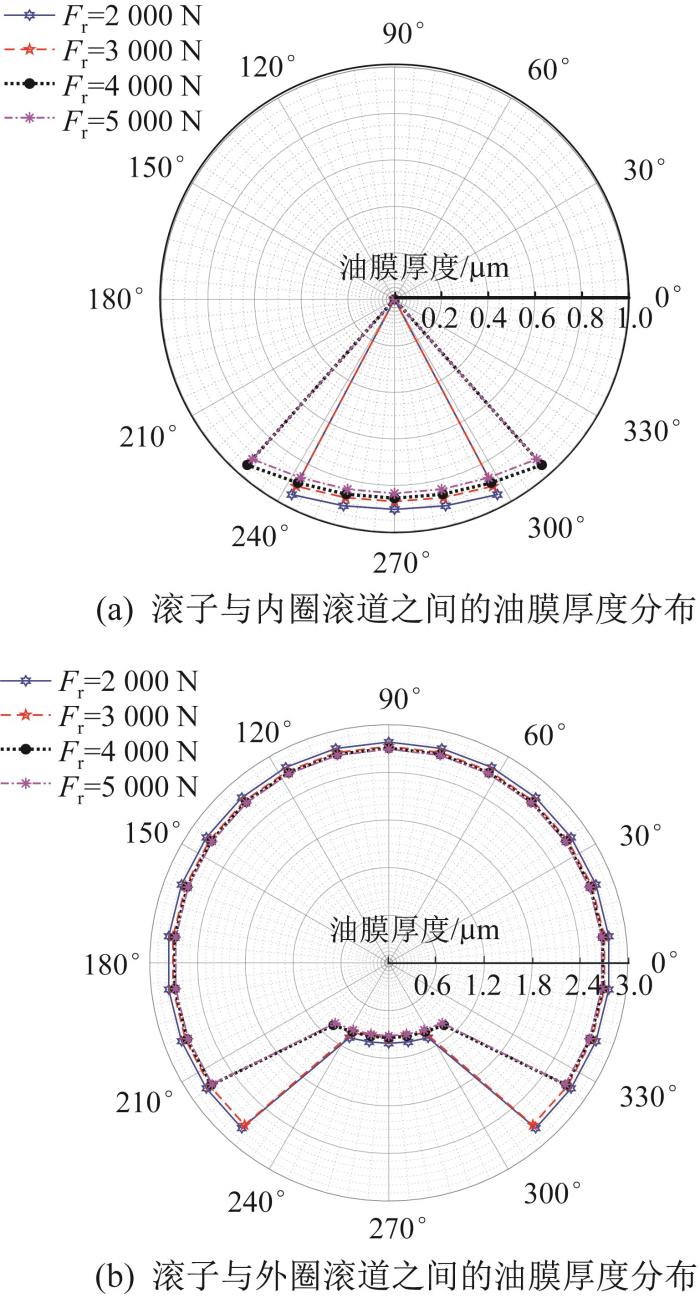

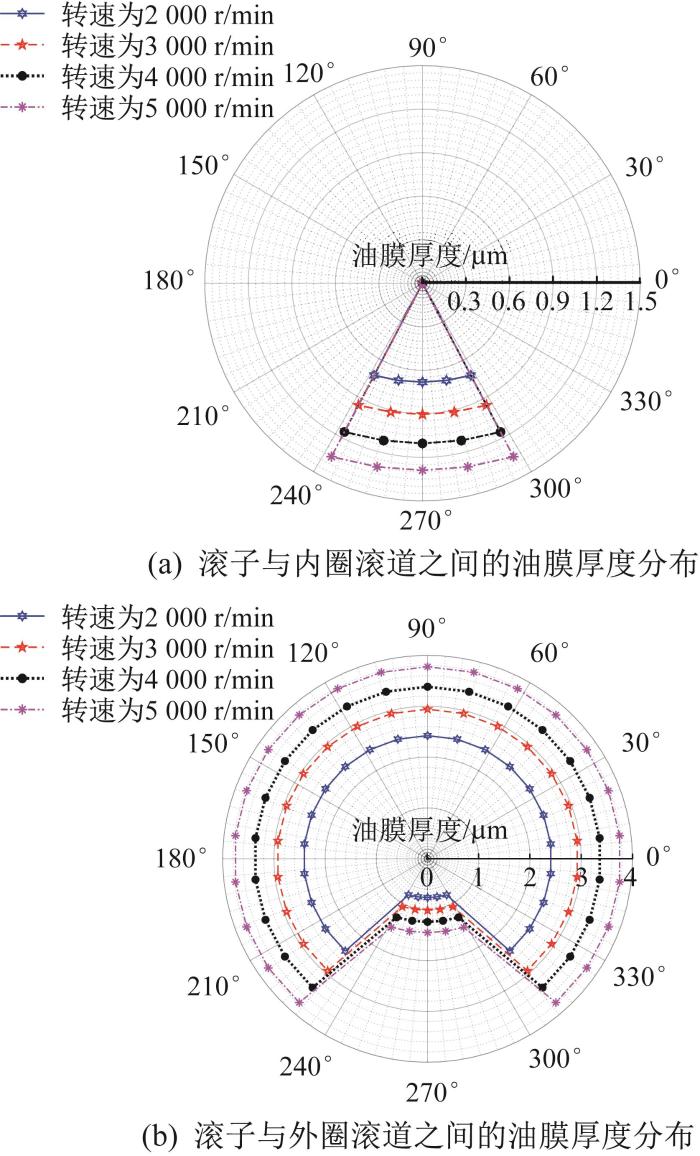

图8 所示为相同转速、不同径向载荷下对转圆柱滚子轴承不同角位置处滚子与内、外圈滚道之间的最小油膜厚度,假设在270°角位置处的为1号滚子。由图8 可知,随着径向载荷的增大,滚子与内、外圈滚道之间的油膜厚度均减小;当径向载荷相同时,1号滚子与内、外圈滚道之间的油膜厚度最小,越偏离径向载荷作用线,油膜厚度越大。这是因为越偏离1号滚子,滚子与内、外圈滚道的接触载荷越小。从图8 (a)可以看出,当径向载荷由2 000 N逐渐增大到5 000 N时,1号滚子与内圈滚道之间的油膜厚度由0.903 4 μm减小到0.834 1 μm;在非受载区,由于滚子与内圈滚道分离,故不形成油膜。从图8 (b)可以看出,1号滚子与外圈滚道之间的油膜厚度由1.013 1 μm减小到0.918 6 μm;在非受载区,各滚子与外圈滚道接触而形成油膜,油膜厚度约为2.726 6 μm,这是因为离心力较小,油膜厚度偏大。

图8

图8

不同径向载荷下滚子与滚道之间的油膜厚度分布

Fig.8

Oil film thickness distribution of roller and raceway under different radial loads

图9 所示为相同径向载荷、不同转速下对转圆柱滚子轴承不同角位置处滚子与内、外圈滚道之间最小油膜厚度的分布规律。由图9 可知,随着内、外圈转速的增大,滚子与滚道接触处的平均线速度增大,故滚子与内、外圈滚道之间的油膜厚度增大。从图9 (a)可以看出,当内、外圈转速同时由2 000 r/min逐渐增大到5 000 r/min时,1号滚子与内圈滚道之间的油膜厚度由0.681 0 μm增大到1.288 4 μm;从图9 (b)可以看出,1号滚子与外圈滚道之间的油膜厚度由0.761 6 μm增加到1.451 4 μm;在非受载区,外圈滚道仅受到滚子的离心力,油膜厚度相对较大,不同转速下油膜厚度最大相差1.354 3 μm。

图9

图9

不同转速下滚子与滚道之间的油膜厚度分布

Fig.9

Oil film thickness distribution of roller and raceway under different rotation speeds

5 结 论

本文综合分析了对转圆柱滚子轴承径向游隙的影响因素,同时考虑滚子的变形和热效应对油膜厚度的影响,采用拟静力学法建立了更加符合实际工况的轴承分析模型,并研究了轴承在不同工况下的动态特性,主要结论如下。

1)对滚子打滑率和径向载荷之间的关系进行了解析,完成了打滑率计算值与文献实验值的对比验证,结果表明计算结果与实验结果的吻合性较好,验证了所构建拟静力学模型的正确性。

2)随着径向载荷的增大,轴承保持架和滚子的转速均增大;在非受载区,同一径向载荷下滚子的自转转速相等。

3)轴承内部的接触载荷和受载区与径向载荷呈正相关。当径向载荷不变时,提高内、外圈转速,受载区边缘的2个滚子所受的接触载荷增大,其他滚子所受的接触载荷减小。相较于静态工况,不同转动工况下滚子所受的接触载荷分布较均匀。

4)滚子与滚道之间的最小油膜厚度随径向载荷的增大而逐渐减小,随内、外圈转速的增大而增大,且转速对油膜厚度的影响较为明显。因此,合理降低径向载荷和提高运行转速,有助于润滑油膜的形成,从而保证润滑效果,避免因干摩擦而导致轴承快速升温。

参考文献

View Option

[1]

GAMBLE W VALORI R Development of counter-rotating intershaft support bearing technology

[J]. Journal of Aircraft , 1983 , 20 (6 ): 557 -563 .

[本文引用: 1]

[2]

BILL C Counterrotating differential cylindrical roller bearing development

[C]//23rd Joint Propulsion Conference , San Diego, California, Jun. 29- Jul . 2 , 1987 .

[本文引用: 1]

[3]

CAVALLARO G NELIAS D BON F Analysis of high-speed intershaft cylindrical roller bearing with flexible rings

[J]. Tribology and Lubrication Technology , 2005 , 48 (2 ): 154 -164 .

[本文引用: 1]

[4]

林国昌 ,徐从儒 ,林基恕 滚子轴承准静态计算分析

[J].航空动力学报 ,1992 ,7 (1 ):17 -21 .

[本文引用: 4]

LIN Guo-chang XU Cong-ru LIN Ji-shu Quasi-static analysis of roller bearing

[J].Journal of Aerospace Power , 1992 , 7 (1 ): 17 -21 .

[本文引用: 4]

[5]

杨喜关 航空发动机反向旋转双转子系统及中介轴承动力特性研究

[D].南京 :南京航空航天大学 ,2014 :44 -56 .

[本文引用: 1]

YANG Xi-guan Research on dynamic characteristics of counter-rotating dual-rotor system and intermediate bearing in aeroengines

[D]. Nanjing : Nanjing University of Aeronautics and Astronautics , 2014 : 44 -56 .

[本文引用: 1]

[6]

符毅强 双转子系统非线性动力学响应分析

[D].哈尔滨 :哈尔滨工业大学 ,2015 :40 -51 .

[本文引用: 1]

FU Yi-qiang Nonlinear dynamic response analysis of dual-rotor system

[D]. Harbin : Harbin Institute of Technology , 2015 : 40 -51 .

[本文引用: 1]

[7]

侯磊 ,符毅强 ,陈予恕 考虑中介轴承波纹度的双转子系统的非线性振动

[J].航空动力学报 ,2017 ,32 (3 ):714 -722 .

[本文引用: 1]

HOU Lei FU Yi-qiang CHEN Yu-shu Nonlinear vibration of dual-rotor system with surface waviness in intershaft bearing

[J]. Journal of Aerospace Power , 2017 , 32 (3 ): 714 -722 .

[本文引用: 1]

[10]

[本文引用: 1]

REN Guo-zhe LIU Zhen-xia GAO Wen-jun et al Research on dynamic behaviors of counter-rotating cylindrical roller bearing based on quasi-dynamic method

[J]. Journal of Propulsion Technology , 2016 , 37 (2 ): 354 -361 .

DOI:10.13675/j.cnki.tjjs.2016.02.021

[本文引用: 1]

[11]

李静 ,曹树谦 ,郭虎伦 中介轴承波纹度对双转子系统动力学特性的影响

[J].机械科学与技术 ,2020 ,39 (11 ):1794 -1804 .

[本文引用: 1]

LI Jing CAO Shu-qian GUO Hu-lun Effects of surface waviness of intershaft bearing on dynamic characteristics of dual rotor system

[J]. Mechanical Science and Technology for Aerospace Engineering , 2020 , 39 (11 ): 1794 -1804 .

[本文引用: 1]

[12]

[本文引用: 1]

GAO Peng HOU Lei CHEN Yu-shu Dynamic load of the inter-shaft bearing and its influence on bearing’s temperature

[J]. Journal of Mechanical Engineering , 2022 , 58 (5 ): 87 -97 .

DOI:10.3901/JME.2022.05.87

[本文引用: 1]

[13]

GAO Peng CHEN Yu-shu HOU Lei Nonlinear thermal behaviors of the inter-shaft bearing in a dual-rotor system subjected to the dynamic load

[J]. Nonlinear Dynamics , 2020 , 101 (1 ): 191 -209 .

[本文引用: 1]

[14]

晏资文 同轴对转双转子虚拟动平衡原理及方法研究

[D].北京 :北京化工大学 ,2021 :49 -80 .

[本文引用: 1]

YAN Zi-wen Research on principle and method of virtual dynamic balance of coaxial counter rotating double rotors

[D]. Beijing : Beijing University of Chemical Technology , 2021 : 49 -80 .

[本文引用: 1]

[15]

[本文引用: 1]

CAO Hong-rui JING Xin SU Shuai-ming et al Dynamic modeling and vibration analysis for inter-shaft bearing fault

[J]. Journal of Mechanical Engineering , 2020 , 56 (21 ): 89 -99 .

DOI:10.3901/jme.2020.21.089

[本文引用: 1]

[16]

蒋云帆 ,石斌 ,张通 ,等 不同支承结构下同转/对转中介轴承的刚度特性

[J].推进技术 ,2022 ,43 (10 ):356 -367 .

[本文引用: 1]

JIANG Yun-fan SHI Bin ZHANG Tong et al Stiffness characteristic of co-rotating/counter-rotating inter-shaft bearing with different supporting structures

[J]. Journal of Propulsion Technology , 2022 , 43 (10 ): 356 -367 .

[本文引用: 1]

[17]

王洪明 航空发动机轴承游隙对发动机振动的影响分析

[J].湖南工程学院学报(自然科学版) ,2020 ,30 (2 ):47 -51 .

[本文引用: 1]

WANG Hong-ming Influence of bearing clearance on aero-engine vibration

[J]. Journal of Hunan Institute of Engineering (Natural Science Edition) , 2020 , 30 (2 ): 47 -51 .

[本文引用: 1]

[18]

HARRIS T A KOTZALAS M N 滚动轴承分析(第1卷):轴承技术的基本概念 [M].罗继伟,马伟,杨咸启,等译.北京 :机械工业出版社 ,2009 :49 -85 . doi:10.1201/9781482275148

[本文引用: 2]

HARRIS T A,KOTZALAS M N. Rolling bearing analysis (Volume 1 ) Beijing : China Machine Press , 2009: 49 -85 .

DOI:10.1201/9781482275148

[本文引用: 2]

[19]

万长森 滚动轴承的分析方法 [M].北京 :机械工业出版社 ,1987 :329 -338 .

[本文引用: 1]

WAN Chang-sen Analysis method of rolling bearing [M]. Beijing : China Machine Press , 1987 : 329 -338 .

[本文引用: 1]

[20]

HARRIS T An analytical method to predict skidding in high speed roller bearings

[J]. ASLE Transactions , 1966 , 9 (3 ): 229 -241 .

[本文引用: 2]

[21]

ECHÁVARRI O J EDUARDO D CHACÓN T E et al Analytical model for predicting friction in line contacts

[J]. Lubrication Science , 2016 , 28 (4 ): 189 -205 .

[本文引用: 1]

[23]

邓四二 ,贾群义 滚动轴承设计原理 [M].北京 :中国标准出版社 ,2008 :119 -126 .

[本文引用: 2]

DENG Si-er JIA Qun-yi Design principle of rolling bearing [M]. Beijing : Standards Press of China , 2008 : 119 -126 .

[本文引用: 2]

[24]

POPLAWSKI J V Slip and cage forces in a high-speed roller bearing

[J]. Journal of Lubrication Technology , 1972 , 94 (2 ): 143 -152 .

[本文引用: 1]

Development of counter-rotating intershaft support bearing technology

1

1983

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

Counterrotating differential cylindrical roller bearing development

1

2

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

Analysis of high-speed intershaft cylindrical roller bearing with flexible rings

1

2005

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

滚子轴承准静态计算分析

4

1992

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

... 为验证上文所构建的对转圆柱滚子轴承拟静力学模型的正确性,以型号为D1002928NQ1K的轴承为分析对象,对其滚子打滑率与径向载荷的关系进行计算(转速、载荷等工况与文献[4 ]一致),并与文献[4 ]中的实验结果进行对比.该轴承的节圆直径为165 mm,滚子的直径与有效长度均为12 mm,滚子个数为32;内圈转速为13 280 r/min,外圈转速为7 220 r/min.基于对转轴承特殊的运动关系,定义滚子的打滑率s r 为: ...

... ]一致),并与文献[4 ]中的实验结果进行对比.该轴承的节圆直径为165 mm,滚子的直径与有效长度均为12 mm,滚子个数为32;内圈转速为13 280 r/min,外圈转速为7 220 r/min.基于对转轴承特殊的运动关系,定义滚子的打滑率s r 为: ...

... 运用本文构建的拟静力学模型计算得到的轴承滚子打滑率与文献[4 ]实验值的比较如图3 所示.由图可知,当径向载荷由250 N增大至2 500 N时,滚子打滑率的计算值由7.30%减小至1.45%,实验值由7%减小至1%,计算值与实验值的吻合程度较高,说明本文所采用的分析方法正确、可靠,即所建立的拟静力学模型正确. ...

滚子轴承准静态计算分析

4

1992

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

... 为验证上文所构建的对转圆柱滚子轴承拟静力学模型的正确性,以型号为D1002928NQ1K的轴承为分析对象,对其滚子打滑率与径向载荷的关系进行计算(转速、载荷等工况与文献[4 ]一致),并与文献[4 ]中的实验结果进行对比.该轴承的节圆直径为165 mm,滚子的直径与有效长度均为12 mm,滚子个数为32;内圈转速为13 280 r/min,外圈转速为7 220 r/min.基于对转轴承特殊的运动关系,定义滚子的打滑率s r 为: ...

... ]一致),并与文献[4 ]中的实验结果进行对比.该轴承的节圆直径为165 mm,滚子的直径与有效长度均为12 mm,滚子个数为32;内圈转速为13 280 r/min,外圈转速为7 220 r/min.基于对转轴承特殊的运动关系,定义滚子的打滑率s r 为: ...

... 运用本文构建的拟静力学模型计算得到的轴承滚子打滑率与文献[4 ]实验值的比较如图3 所示.由图可知,当径向载荷由250 N增大至2 500 N时,滚子打滑率的计算值由7.30%减小至1.45%,实验值由7%减小至1%,计算值与实验值的吻合程度较高,说明本文所采用的分析方法正确、可靠,即所建立的拟静力学模型正确. ...

航空发动机反向旋转双转子系统及中介轴承动力特性研究

1

2014

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

航空发动机反向旋转双转子系统及中介轴承动力特性研究

1

2014

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

双转子系统非线性动力学响应分析

1

2015

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

双转子系统非线性动力学响应分析

1

2015

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

考虑中介轴承波纹度的双转子系统的非线性振动

1

2017

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

考虑中介轴承波纹度的双转子系统的非线性振动

1

2017

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

圆柱滚子中介轴承拟静力学分析

1

2006

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

圆柱滚子中介轴承拟静力学分析

1

2006

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

航空发动机中介轴承的特性分析

1

2007

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

航空发动机中介轴承的特性分析

1

2007

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

基于拟动力学方法的反转圆柱滚子轴承动力学特性研究

1

2016

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

基于拟动力学方法的反转圆柱滚子轴承动力学特性研究

1

2016

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

中介轴承波纹度对双转子系统动力学特性的影响

1

2020

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

中介轴承波纹度对双转子系统动力学特性的影响

1

2020

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

双转子系统中介轴承的动载荷及其对轴承温度的影响

1

2022

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

双转子系统中介轴承的动载荷及其对轴承温度的影响

1

2022

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

Nonlinear thermal behaviors of the inter-shaft bearing in a dual-rotor system subjected to the dynamic load

1

2020

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

同轴对转双转子虚拟动平衡原理及方法研究

1

2021

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

同轴对转双转子虚拟动平衡原理及方法研究

1

2021

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

中介轴承故障动力学建模与振动特征分析

1

2020

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

中介轴承故障动力学建模与振动特征分析

1

2020

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

不同支承结构下同转/对转中介轴承的刚度特性

1

2022

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

不同支承结构下同转/对转中介轴承的刚度特性

1

2022

... 对转主轴系统可减小内、外转子陀螺力矩的影响,扭矩均匀且机械效率高,在机械传动中得到了广泛应用.对转轴承是对转主轴系统中的重要支撑元件,具有复杂的运动特性及相互作用力,准确预测其内部的接触载荷和转速等特性具有重要意义.Gamble等[1 ] 通过搭建对转轴承实验装置,对转子转速、轴承的载荷和温度等特征进行了测试.Bill[2 ] 对比分析了不同支撑方式下对转轴承的温度变化,并对代表性轴承保持架的转速和温度场进行了进一步分析.Cavallaro等[3 ] 基于Roark公式,在轴承动力学平衡方程中考虑轴承滚道的变形,建立了更加复杂的拟动力学模型.林国昌等[4 ] 开展了对转圆柱滚子轴承打滑率的实验研究.杨喜关[5 ] 采用拟动力学法分析了保持架引导方式对轴承动态特性的影响规律,并进行了实验验证.符毅强[6 ] 建立了对转轴承内外滚道表面的波纹度模型,探索了波纹度对双转子系统振动特性的影响规律.侯磊等[7 ] 建立了考虑波纹度的轴承动力学模型,并运用龙格-库塔法分析了对转轴承的波数、初始波纹度等因素影响下双转子系统的动态特性.胡绚等[8 -9 ] 采用拟静力学法研究了对转圆柱滚子轴承的保持架转速、滚子自转转速及内部接触载荷,并对比分析了同向转动与反向转动圆柱滚子轴承的动态特性.任国哲等[10 ] 运用拟动力学法对比分析了正装与倒装工况下对转圆柱滚子轴承的接触载荷、内部转速等动态特性.李静等[11 ] 通过建立双转子系统的动力学模型,分析了对转轴承波纹度对双转子系统动力学特性的影响.高朋等[12 -13 ] 结合双转子系统在临界转速下产生的不平衡响应,分析了同向转动轴承的动态载荷,并通过整体生热法计算得到轴承的生热情况.晏资文[14 ] 利用有限元分析软件分析了对转轴承刚度对双转子系统的影响,并搭建实验台进行了动力学特性验证.曹宏瑞等[15 ] 建立了对转轴承的动力学模型,并通过实验完成了轴承保持架转速的测量,验证了动力学模型的正确性,同时在此基础上,进一步分析了轴承出现故障后的振动响应.蒋云帆等[16 ] 分析了不同因素对同转/对转轴承径向刚度的影响程度,其中内、外圈转动方向对轴承径向刚度的影响较大. ...

航空发动机轴承游隙对发动机振动的影响分析

1

2020

... 轴承的径向游隙是轴承应用时的一个重要参考指标,其不仅对轴承的磨损、振动和噪声等特性均有不可忽视的影响,还会改变轴承内部载荷的分布情况.因此,在分析轴承的动态特性时,必须考虑径向游隙的影响因素[17 ] . ...

航空发动机轴承游隙对发动机振动的影响分析

1

2020

... 轴承的径向游隙是轴承应用时的一个重要参考指标,其不仅对轴承的磨损、振动和噪声等特性均有不可忽视的影响,还会改变轴承内部载荷的分布情况.因此,在分析轴承的动态特性时,必须考虑径向游隙的影响因素[17 ] . ...

2

1

... 在安装对转圆柱滚子轴承时,轴承内圈与实心内轴过盈配合,内圈与内轴共同转动,故内圈受撑向外膨大;轴承外圈与空心外轴同样过盈配合,外圈受压向内收缩.根据弹性力学理论,内圈过盈配合造成的轴承径向游隙减少量u i 为[18 ] : ...

... 式中:F mu 为非受载区滚子与保持架的接触力;M CL 为保持架与轴承外圈挡边引导面产生的摩擦力矩[18 ] . ...

2

1

... 在安装对转圆柱滚子轴承时,轴承内圈与实心内轴过盈配合,内圈与内轴共同转动,故内圈受撑向外膨大;轴承外圈与空心外轴同样过盈配合,外圈受压向内收缩.根据弹性力学理论,内圈过盈配合造成的轴承径向游隙减少量u i 为[18 ] : ...

... 式中:F mu 为非受载区滚子与保持架的接触力;M CL 为保持架与轴承外圈挡边引导面产生的摩擦力矩[18 ] . ...

1

1987

... 根据图1 ,当滚子在油气混合的空间内转动时,滚子在与内、外圈滚道接触时受到的流体动压力P i j P o j [19 ] : ...

1

1987

... 根据图1 ,当滚子在油气混合的空间内转动时,滚子在与内、外圈滚道接触时受到的流体动压力P i j P o j [19 ] : ...

An analytical method to predict skidding in high speed roller bearings

2

1966

... 式中:H ¯ i j H ¯ o j j 个滚子与内、外圈滚道之间的无量纲油膜厚度[20 ] ;Q i j Q o j

... 由文献[20 ]可知,滚子与内、外圈滚道的接触变形量分别为: ...

Analytical model for predicting friction in line contacts

1

2016

... 式中:Δ 1 为第1个滚子处内圈相对于外圈的径向位移;δj 为第j 个滚子与内、外圈滚道的接触变形量;C i(o) j [21 ] ;L T 为热负荷参数,L T =ßη 0 U i(o) j k d ,其中ß 、k d 分别为润滑油的黏‒温系数和导热系数;p 0 为接触面之间的接触应力;S 为接触面运动滑滚比,S=V i(o) j U i(o) j

高速圆柱滚子轴承动态特性分析

1

2011

... 由于滚子绕内圈滚道高速公转,单个滚子的离心力F c 为[22 ] : ...

高速圆柱滚子轴承动态特性分析

1

2011

... 由于滚子绕内圈滚道高速公转,单个滚子的离心力F c 为[22 ] : ...

2

2008

... 当轴承转动时,滚子通过油气混合环境,此时作用在滚子上的绕流阻力F a 可近似表示为[23 ] : ...

... 表2 所示为径向载荷为2 000 N时,静态工况和不同转速(内、外圈转速同)工况下滚子与内圈滚道的接触载荷.其中,静态工况下的接触载荷由文献[23 ]的方法计算得到.为方便表述,表2 中将静态工况表示为内、外圈转速为0 r/min工况.由上文分析可知,轴承在径向载荷为2 000 N时的受载滚子为5个,鉴于轴承的结构对称,仅列举一半数据. ...

2

2008

... 当轴承转动时,滚子通过油气混合环境,此时作用在滚子上的绕流阻力F a 可近似表示为[23 ] : ...

... 表2 所示为径向载荷为2 000 N时,静态工况和不同转速(内、外圈转速同)工况下滚子与内圈滚道的接触载荷.其中,静态工况下的接触载荷由文献[23 ]的方法计算得到.为方便表述,表2 中将静态工况表示为内、外圈转速为0 r/min工况.由上文分析可知,轴承在径向载荷为2 000 N时的受载滚子为5个,鉴于轴承的结构对称,仅列举一半数据. ...

Slip and cage forces in a high-speed roller bearing

1

1972

... 式中:P d 为绕流阻力系数;ρ 为油气混合物的密度[24 ] . ...