蒸汽是现代工业生产中的常用介质,其高效的生产和应用方式有助于实现“双碳”目标。机械式蒸汽再压缩(mechanical vapor recompression, MVR)蒸发技术具有节能效果明显、运行成本低、系统公用工程配套少和设备投资小等特点[1],是蒸汽应用技术未来发展的主要方向之一。国内外专家学者针对MVR蒸发技术的工程化应用开展了大量研究。例如:赵远扬等[2]介绍了MVR系统的基本构成和热力过程,研究了其主要参数对蒸汽压缩机容积流量、蒸发器热负荷和系统能耗的影响。高丽丽等[3]针对MVR蒸发技术与多效蒸发技术的能效开展了对比分析。Hu等[4]指出MVR系统是蒸汽压缩机的主要应用领域之一,并对包括离心式蒸汽压缩机在内的3种不同类型的蒸汽压缩机进行了性能对比分析。针对MVR系统中的核心设备——蒸汽压缩机,部分学者[5-7]针对离心式蒸汽压缩机的性能设计和优化开展了研究;Yin等[8]采用数值仿真和试验相结合的方法研究了前喷水对离心式蒸汽压缩机性能和运行稳定性的影响;Labib等[9]利用数值仿真方法研究了流道进口预旋角对离心式蒸汽压缩机性能的影响;Alexander等和Kim等[10-11]从离心式蒸汽压缩机在MVR系统中应用的可靠性方面开展了研究,并给出了相应的指导意见。张建军等[12]指出,MVR蒸发技术的应用在我国尚处于初级阶段,但其节能效果已得到工业界和学术界的广泛认可,目前已被广泛应用于工业废水处理、食品加工、药品浓缩以及海水淡化等行业[13-14],应用前景十分广阔。

然而,针对MVR系统中离心式蒸汽压缩机与蒸发器匹配特性的研究尚未报道。若不能充分了解离心式蒸汽压缩机与蒸发器的匹配特性,则可能会导致MVR系统的运行点偏离最佳点,甚至造成现场设备调试运行时出现问题。为此,笔者拟从离心式蒸汽压缩机的性能和蒸发器热力学原理出发,研究这两大核心设备的匹配特性,旨在为MVR系统的设计和调试提供指导。

1 MVR系统简介

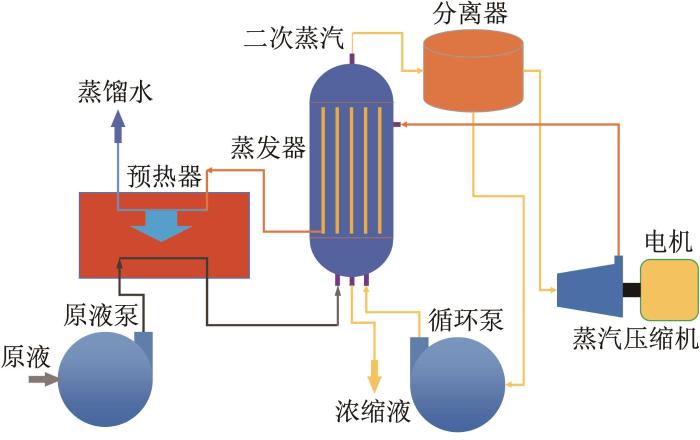

根据具体工艺的不同,MVR系统所含的设备会有所差异,但主要设备基本一致,包括预热器、蒸发器、蒸汽压缩机、分离器和循环泵等,如图1所示。

图1

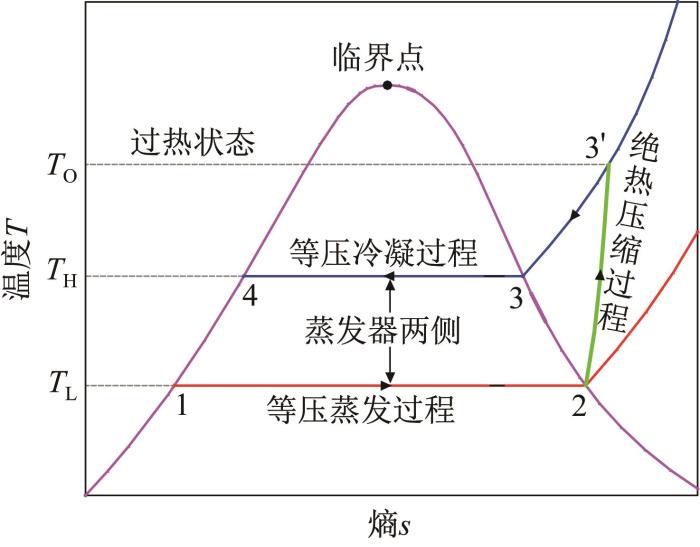

图2

2 蒸汽压缩机与蒸发器设计

2.1 MVR系统主要参数

MVR系统的主要设计参数包括原液流量、蒸发量、蒸发温度和蒸汽压缩机温升等参数。某蒸发浓缩工艺所用MVR系统的主要设计参数如表1所示。

表1 某MVR系统的主要设计参数

Table 1

| 设计参数 | 数值 |

|---|---|

| 原液质量流量/(kg/h) | 3 200 |

| 二次蒸汽质量流量/(kg/h) | 3 000 |

| 加热蒸汽消耗量/(kg/h) | 3 050 |

| 蒸发温度/ºC | 80 |

| 蒸汽压缩机饱和温升/ºC | 12 |

2.2 蒸汽压缩机设计

在MVR系统中,离心式蒸汽压缩机通常采用变频(变转速)控制,设计时为保证一定的余量,设定电机频率为48 Hz(满频率为50 Hz)时齿轮箱增速后的高速轴转速作为设计转速,为17 107 r/min。基于两区模型结合经验公式对离心式蒸汽压缩机进行一维设计[15],确定其主要结构参数,包括进、出口叶高,轮径,后弯角和叶片数等。同时,在一维设计的基础上,基于流线曲率法开展叶片三维造型设计,并采用等环量法设计蜗壳的通流截面型线。最后,运用CFD(computational fluid dynamics,计算流体动力学)仿真方法计算离心式蒸汽压缩机的性能,并根据仿真结果对其进行针对性的优化。最终得到离心式蒸汽压缩机的主要设计参数如表2所示。

表2 离心式蒸汽压缩机的主要设计参数

Table 2

| 设计参数 | 数值 |

|---|---|

| 质量流量/(kg/h) | 3 000 |

| 饱和温升/°C | 12 |

| 转速/(r/min) | 17 107 |

| 叶轮直径/mm | 360 |

| 叶轮进口叶高/mm | 68.2 |

| 叶轮出口叶高/mm | 24.2 |

| 叶片数 | 16 |

| 等熵效率/% | 84 |

| 气动功率/kW | 80 |

2.3 蒸发器设计

2.3.1 蒸发器热量衡算

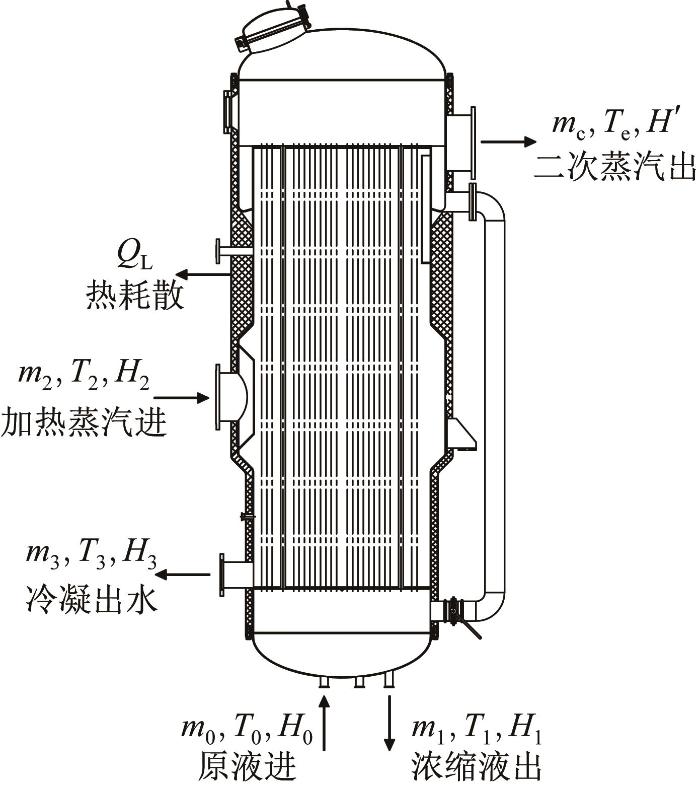

式中:m2为加热蒸汽消耗量,kg/h;H2为加热蒸汽的焓值,kJ/kg;m0为进入蒸发器的原液质量流量,kg/h;H0为原液的焓值,kJ/kg;mc为从原液中蒸发的二次蒸汽的质量流量,即进入蒸汽压缩机的蒸汽质量流量,kg/h;H′为二次蒸汽的焓值,kJ/kg;m1为浓缩液质量流量,kg/h;H1为浓缩液的焓值,kJ/kg;m3为冷凝水质量流量,kg/h;H3为冷凝水的焓值,kJ/kg;QL为蒸发器的热耗散量,kJ/h。其中,加热蒸汽在蒸发器中转化为冷凝水后流量和温度几乎不发生变化,即m2=m3,T2=T3。

图3

图3

蒸发器的物料衡算和热量衡算示意

Fig.3

Schematic of material balance and heat balance of evaporator

2.3.2 蒸发器换热面积计算

在设计蒸发器时,首先要确定其热负荷Q和换热面积S:

其中:

在实际工程应用中,ΔTe不能简单地计算为T2-T1,应考虑管路流体阻力、溶液静压力等因素的影响[16]。

2.3.3 蒸发器结构设计

表3 蒸发器的主要设计参数

Table 3

| 设计参数 | 数值 |

|---|---|

| 热负荷/kW | 1 938 |

| 换热面积/m2 | 177 |

| 传热温差/℃ | 10.52 |

| 壳体内径/mm | 1 200 |

| 壳体外径/mm | 1 220 |

| 传热系数/(W/(m2·℃)) | 1 626(新投),952(结垢) |

| 壳程污垢系数/(m2·℃/W) | 0.000 11 |

| 管程污垢系数/(m2·℃/W) | 0.000 3 |

| 换热管材质 | 304不锈钢 |

| 换热管长度/mm | 3 000 |

| 换热管外径/mm | 32 |

| 换热管壁厚/mm | 1.5 |

| 换热管数量 | 610 |

| 换热管束布置形式 | 等边三角形 |

| 换热管管距/mm | 40 |

3 离心式蒸汽压缩机器与蒸发器的匹配分析

3.1 离心式蒸汽压缩机的主要特性

根据2.2节中的CFD仿真分析,获得离心式蒸汽压缩机的流量—压比特性线,并利用

式中:ηtt,c为离心式蒸汽压缩机的等熵效率;H02s、H02分别为离心式蒸汽压缩机等熵压缩过程(即理想压缩过程)、实际压缩过程的出口总焓,kJ/kg;H01为离心式蒸汽压缩机进口总焓,kJ/kg。

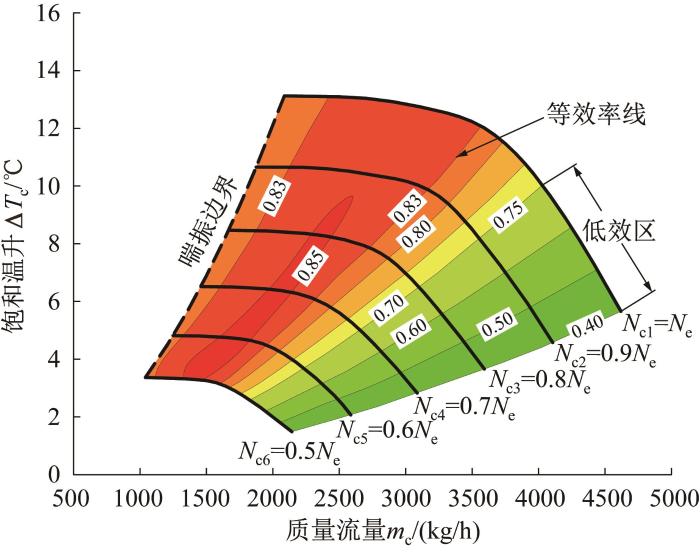

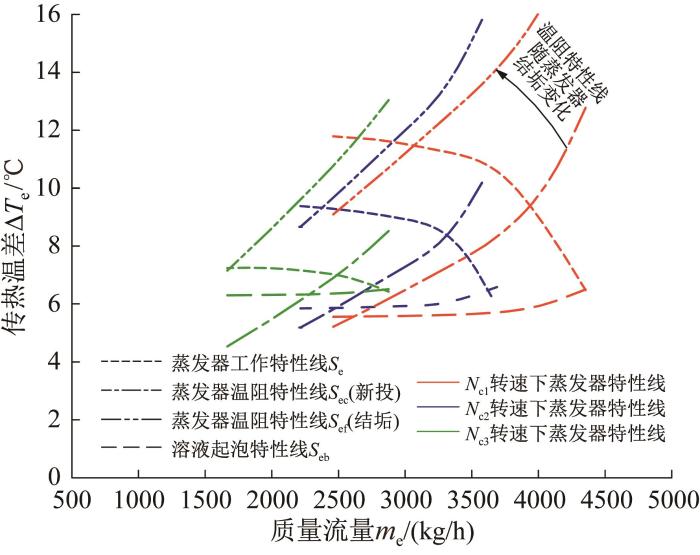

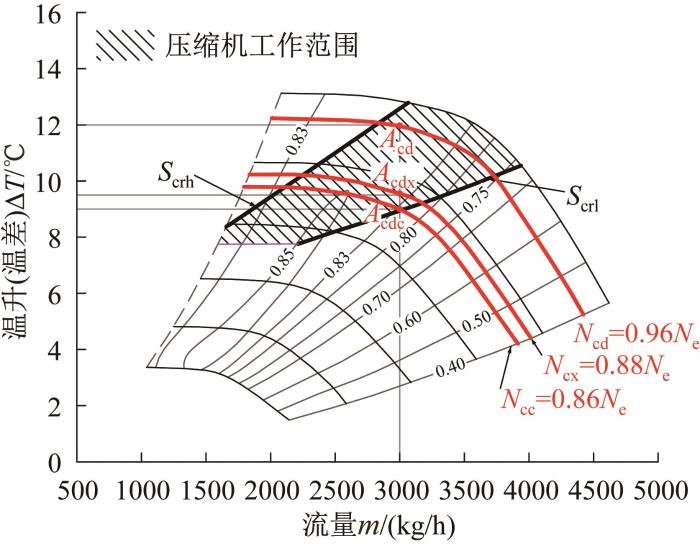

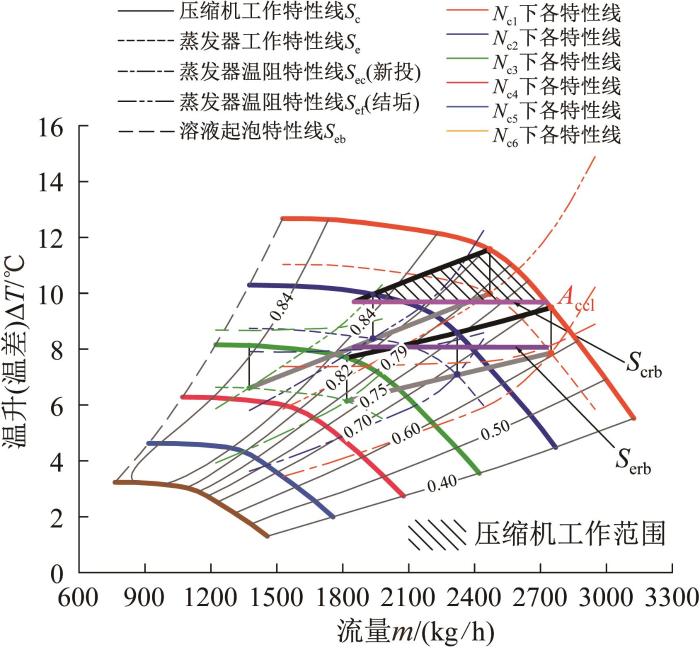

离心式蒸汽压缩机在不同转速Nc(额定转速为Ne,即电机运行频率为50 Hz时对应的转速)下的运行工况有所不同,即对应不同的流量—压比特性线。其中,压比可根据蒸汽饱和压力与饱和温度的对应关系转化为饱和温升。通常情况下,电机的运行频率为25~50 Hz,则对应的离心式蒸汽压缩机的转速Nc=0.5Ne~Ne。图4所示为不同转速下离心式蒸汽压缩机的温升特性线。

图4

图4

离心式蒸汽压缩机的温升特性线

Fig.4

Temperature rise characteristic curves of centrifugal vapor compressor

从图4中可以看出,离心式蒸汽压缩机具有喘振特性和堵塞特性,且高效区有一定的范围。在堵塞区附近,离心式蒸汽压缩机的效率很低,运行经济性差;而在喘振区附近,离心式蒸汽压缩机无法稳定运行。因此,运行时应尽量使离心式蒸汽压缩机运行点位于高效区附近,与大流量堵塞区和小流量喘振区均保持一定的安全距离,这样既有利于离心式蒸汽压缩机稳定运行,又有利于MVR系统节能。

3.2 蒸发器的主要特性

对于所设计的蒸发器,考虑到因液柱压力、管道损失等[16]而造成的能量传递损失会使离心式蒸汽压缩机的饱和温升与蒸发器的传热温差存在一定偏差,且蒸发器的工作特性线略低于离心式蒸汽压缩机的温升特性线,由此得到蒸发器的工作特性线Se,如图5所示。参照传统管网阻力曲线的定义[20],将蒸发器中溶液蒸发所需的传热温差视为阻力特性,以离心式蒸汽压缩机在不同转速、不同流量工况下的热负荷作为蒸发器热端热负荷,利用

图5

3.3 离心式蒸汽压缩机与蒸发器特性匹配分析

传统的匹配分析方法采用流量—压力特性匹配分析,主要考虑的是离心式蒸汽压缩机增压能力与系统管路阻力的匹配。将离心式蒸汽压缩机的流量—压力特性线与系统管路的压力阻力特性线(定义为压阻线或管阻线[20])绘制于同一图中,这2条特性线的交点即为匹配运行点。类似地,将蒸发器的工作特性线与温阻特性线叠加,其交点即为蒸发器的匹配运行点。

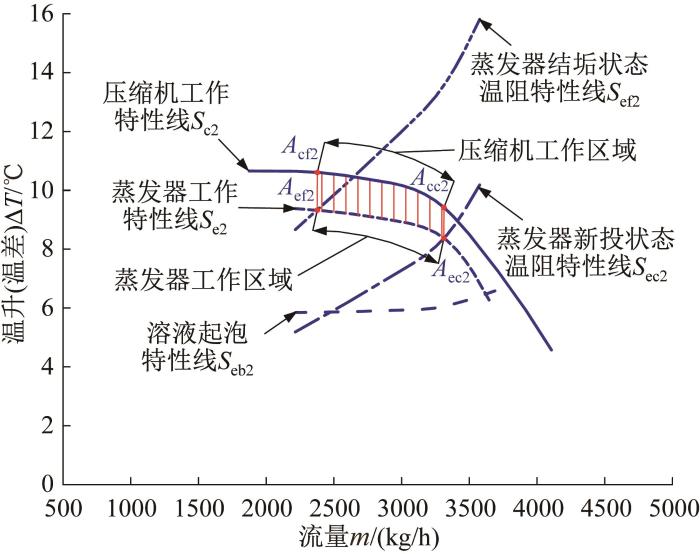

以某一转速Nc2为例,离心式蒸汽压缩机在该转速下的温升特性线Sc2所对应的蒸发器的3条特性线分别为:工作特性线Se2、新投和结垢状态下的温阻特性线Sec2和Sef2,如图6所示。

图6

图6

转速为Nc2时离心式蒸汽压缩机与蒸发器的特性匹配

Fig.6

Characteristic matching of centrifugal vapor compressor and evaporator at speed of Nc2

对于蒸发器,其工作特性线Se2是根据自身性能核算得到的辅助特性线,在换热设计中主要依靠相变能量,即以发生相变的流量为主,在不考虑损耗的情况下,蒸发器与离心式蒸汽压缩机的流量基本相等。因此,蒸发器工作特性线Se2的运行点沿纵向向上投影在温升特性线Sc2上的点即为离心式蒸汽压缩机当前的运行点。由图6可知,Se2与Sec2和Sef2相交于2个边界点,即蒸发器新投状态运行点Aec2和蒸发器结垢状态运行点Aef2,则曲线段

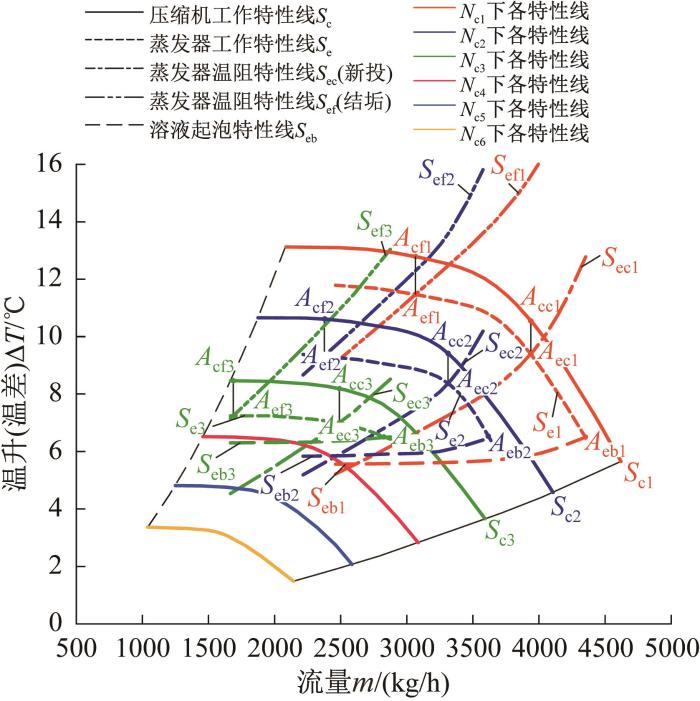

图7

图7

某MVR系统离心式蒸汽压缩机与蒸发器特性匹配(Te=80 °C,S=177 m2)

Fig.7

Characteristic matching of centrifugal vapor compressor and evaporator in MVR system (Te=80 °C,S=177 m2)

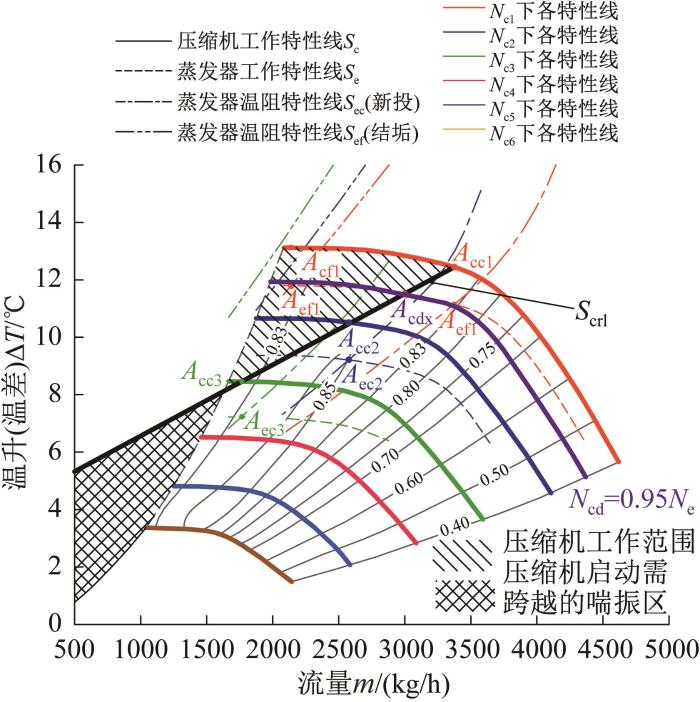

3.3.1 离心式蒸汽压缩机的匹配工作范围

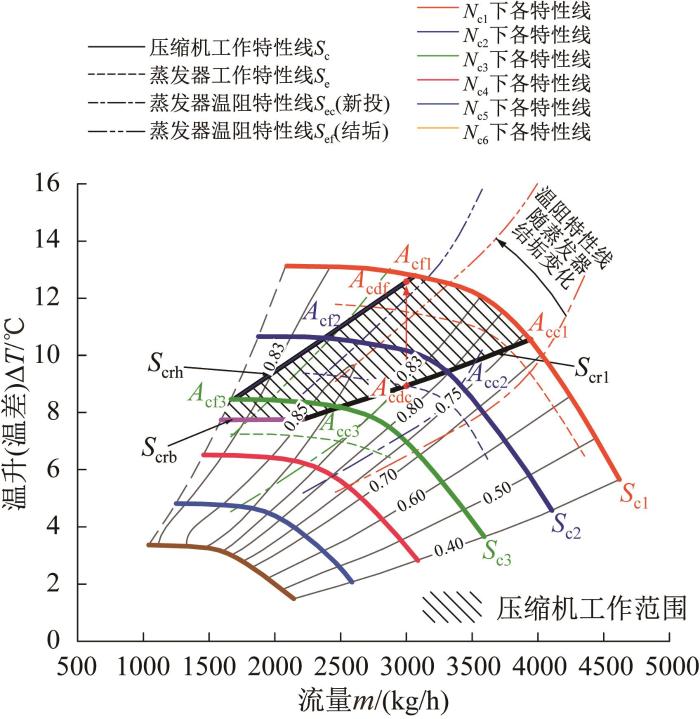

基于图7,提取离心式蒸汽压缩机的各个运行点,进而得到其工作范围并进行匹配特性分析。如图8所示,运行点Acc1、Acc2、Acc3分别为蒸发器新投入时,离心式蒸汽压缩机在转速Nc1、Nc2、Nc3下工作时的运行点,则连线Scrl为压缩机工作范围的下限,近似为直线;运行点Acf1、Acf2、Acf3分别为蒸发器结垢后,离心式蒸汽压缩机在转速Nc1、Nc2、Nc3下工作时的运行点,则连线Scrh为压缩机工作范围的上限,也近似为直线。由此可得,图8中阴影部分即为蒸发器设计条件下离心式蒸汽压缩机可匹配运行的工作范围。此外,图8中的Scrb为离心式蒸汽压缩机与蒸发器建立自循环的最低温升临界线,在Scrb以下的范围内,离心式蒸汽压缩机所提供的温升不足以使蒸发器在溶液起泡点以上运行,即无法与蒸发器建立自循环。

图8

图8

某MVR系统中离心式蒸汽压缩机的匹配工作范围(Te=80 °C,S=177 m2)

Fig.8

Matching operation range of centrifugal vapor compressor in MVR system (Te=80 °C,S=177 m2)

3.3.2 蒸发器的匹配工作范围

同样基于图7,提取蒸发器的各个运行点,进而得到其工作范围并进行匹配特性分析。如图9所示,运行点Aec1、Aec2、Aec3分别为离心式蒸汽压缩机在转速Nc1、Nc2、Nc3下工作时,蒸发器新投入时的运行点,则连线Serl为蒸发器工作范围的下限,近似为直线;运行点Aef1、Aef2、Aef3分别为离心式蒸汽压缩机在转速Nc1、Nc2、Nc3下工作时,蒸发器结垢后的运行点,则连线Serh为蒸发器工作范围的上限,同样近似为直线。由此可得,图9中阴影部分即为蒸发器可匹配运行的工作范围。此外,图9中的运行点Aeb1、Aeb2、Aeb3分别为蒸发器工作特性线Se1、Se2、Se3与溶液起泡特性线Seb1、Seb2、Seb3的交点,则连线Serb为离心式蒸汽压缩机与蒸发器在匹配运行下的溶液起泡特性线,近似为直线,只有在Serb上方范围内运行时,MVR系统才能建立自循环。

图9

图9

某MVR系统中蒸发器的匹配工作范围(Te=80 °C,S=177 m2)

Fig.9

Matching operation range of evaporator in MVR system (Te=80 °C,S=177 m2)

3.3.3 离心式蒸汽压缩机运行点变化规律

若离心式蒸汽压缩机定转速运行,则MVR系统的蒸发量会随着蒸发器传热系数的下降而向小流量方向移动。以满转速为例,压缩机的运行点会从Acc1沿Sc1向Acf1移动。

若蒸发器结构一定,变频操作会导致MVR系统蒸发量改变。例如,当蒸发器新投入时,离心式蒸汽压缩机的运行转速从Nc3升到Nc1,使得流量增大,则压缩机的运行点从Acc3沿Scrl向Acc1移动,反之亦然。

图10所示为离心式蒸汽压缩机与蒸发器特性匹配情况下MVR系统的运行现场。运行实践表明,在定期清洗维保运行7年后,该MVR系统仍运行良好,能够满足设计蒸发量的要求。

图10

对于该MVR系统,额定蒸发量下离心式蒸汽压缩机的运行参数如表4所示。当MVR系统新投入使用时,压缩机在频率为43 Hz下运行,此时其效率能够达到83%;运行7年后,压缩机的运行转速上升,对应频率为44 Hz左右,但其效率仍能够达到83%,均在高效区范围内。

表4 额定蒸发量下离心式蒸汽压缩机的运行参数

Table 4

| 时间 | 运行点 | 频率/Hz | 转速/ (r/min) | 饱和温升ΔTc/°C | 等熵效率/% |

|---|---|---|---|---|---|

| 新投入 | Acdc | 43 | 0.86Ne | 9 | 83 |

| 7年后 | Acdx | 44 | 0.88Ne | 9.5 | 83 |

| 设计点 | Acd | 48 | 0.96Ne | 12 | 84 |

图11所示为离心式蒸汽压缩机运行点变化情况。从新投入使用到7年后,压缩机的运行点Acdc和Acdx均位于高效区范围内,仍具有很大的工作裕度。

图11

图11

离心式蒸汽压缩机运行点变化情况(Te=80 °C,S=177 m2)

Fig.11

Change of operating point of centrifugal vapor compressor (Te=80 °C,S=177 m2)

3.4 蒸发器换热面积对MVR系统运行影响分析

在正常匹配情况下,离心式蒸汽压缩机可以稳定地在高效区工作,且有一定的喘振裕度和堵塞裕度。但当蒸发器换热面积设计不合理时,就会产生匹配不足和过度匹配的情况。不同匹配状态下蒸发器的换热面积如表5所示。

表5 不同匹配状态下蒸发器的换热面积

Table 5

| 匹配状态 | 蒸发器换热面积S/m2 | 变化比例 |

|---|---|---|

| 匹配不足 | 120 | 0.68 |

| 正常匹配 | 177 | 1.00 |

| 过度匹配 | 235 | 1.33 |

| 289 | 1.63 |

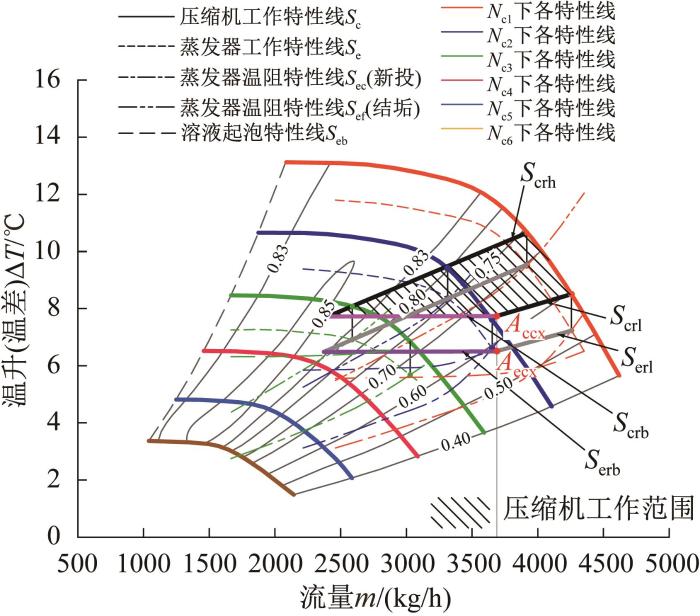

3.4.1 匹配不足对MVR系统运行影响分析

图12所示为蒸发温度Te=80 °C、换热面积S=120 m2时MVR系统中离心式蒸汽压缩机与蒸发器的匹配情况。当蒸发器的换热面积较小,即换热能力相对较弱时,蒸发器的特性线整体左移,位于离心式蒸汽压缩机喘振区附近。此时,MVR系统易发生喘振现象。离心式蒸汽压缩机的工作范围下限为Scrl,在蒸发器刚投入使用时,由于传热系数较大,可通过变频调节转速至0.95Ne,使压缩机在Acdx处运行,对应的蒸发量为3 000 kg/h,能够满足设计需求。

图12

图12

换热面积为120 m2时离心式蒸汽压缩机与蒸发器的匹配情况(Te=80 °C)

Fig.12

Matching of centrifugal vapor compressor and evaporator with heat transfer area of 120 m2 (Te=80 °C)

随着使用时间的增加,蒸发器开始结垢,其传热系数下降,则离心式蒸汽压缩机的运行点由Acdx沿转速为0.95Ne所对应温升特性线向左移动,此时运行点可能进入喘振区,使得MVR系统不能稳定运行。此外,这种匹配状态会导致离心式蒸汽压缩机在启动升速(升频)过程中跨越大范围的喘振区。如图12所示,离心式蒸汽压缩机工作范围下限Scrl与温升特性线Sc3刚好相交于喘振线附近,使得MVR系统难以稳定运行。

此外,当蒸发器换热面积一定,离心式蒸汽压缩机的设计流量相对较大时,也会出现匹配不足问题。

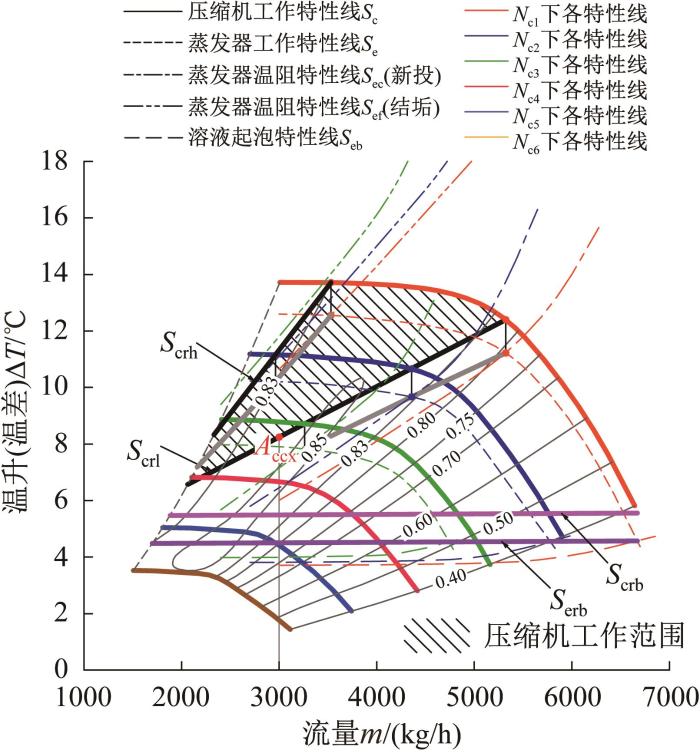

3.4.2 过度匹配对MVR系统运行影响分析

图13所示为蒸发温度Te=80 °C、换热面积S=289 m2时MVR系统中离心式蒸汽压缩机与蒸发器的匹配情况。当蒸发器的换热面积较大,即换热能力相对较强时,蒸发器特性线整体右移,匹配在离心式蒸汽压缩机堵塞区附近,该区域内流量大且效率低,电机易发生超功率运行的情况。

图13

图13

换热面积为289 m2时离心式蒸汽压缩机与蒸发器的匹配情况(Te=80 °C)

Fig.13

Matching of centrifugal vapor compressor and evaporator with heat transfer area of 289 m2 (Te=80 °C)

在蒸发器刚投入使用时,由于其换热面积较大,离心式蒸汽压缩机与蒸发器可能匹配在大流量堵塞区域,此时温升较低,甚至可能低于蒸发器溶液起泡点。如图13所示,离心式蒸汽压缩机的工作范围下限Scrl所对应的蒸发器工作范围下限Serl在流量小于3 700 kg/h(运行点Aecx)时,蒸发器的传热温差低于溶液起泡特性线Serb,此时蒸发器未进入核态沸腾区,这会导致MVR系统不能建立热力循环。由图13可知,虽然可以通过变频提高离心式蒸汽压缩机的转速,以提升蒸发器传热温差并超过溶液起泡点,使得压缩机在运行点Accx以上、蒸发器在运行点Aecx以上区域工作,从而使蒸发器进入核态沸腾区以建立热力循环,但位于运行点Accx时压缩机的等熵效率为65%,其气动功率达到了82 kW,此时电机频率为45.5 Hz左右,根据上文所述的电机输出功率与转速成正比的关系原则,折算到48 Hz所对应转速下的气动功率为86 kW,超过表4中设计点所对应的气动功率,可能会导致电机出现超功率现象,这是现场无法调试的状态。因此,严重的匹配过度会导致MVR系统无法正常运行。

此外,当蒸发器换热面积一定,离心式蒸汽压缩机的设计流量相对偏小时,也会出现匹配过度问题。

在离心式蒸汽压缩机的温升特性满足设计要求的前提下,蒸发器换热面积适当偏大是允许的,只要过度匹配的程度未导致蒸发器传热温差低于溶液起泡点,就能够建立热力循环。图14所示为蒸发温度Te=80 °C、换热面积S=235 m2时MVR系统中离心式蒸汽压缩机与蒸发器的匹配情况。当蒸发器刚投入使用时,额定流量3 000 kg/h所对应的离心式蒸汽压缩机运行点为Accx,处于降频运行状态,此时电机的做功能力下降,不再是额定功率。运行点Aecx对应的蒸发器传热温差约为6.7 °C,略高于溶液起泡点Aebx,MVR系统能够稳定运行。离心式蒸汽压缩机运行点Accx所对应的等熵效率约为78%,低于设计点Acd所对应的等熵效率84%,但由于换热面积偏大,使得所需传热温差下降,即压比下降,因此运行点Accx所对应功率为55 kW,折算到设计点转速下的气动功率为65 kW,仍低于设计点的气动功率80 kW,表明MVR系统可以稳定运行。

图14

图14

换热面积为235 m2时离心式蒸汽压缩机与蒸发器的匹配情况(Te=80 °C)

Fig.14

Matching of centrifugal vapor compressor and evaporator with heat transfer area of 235 m2 (Te=80 °C)

综上可知,MVR系统中离心式蒸汽压缩机与蒸发器的匹配运行范围较大,工程适应性较强,稳定性较好。在离心式蒸汽压缩机自身特性基本满足设计要求的前提下,蒸发器换热面积适度偏大或偏小都是允许的。考虑到蒸发器换热面积偏小时,离心式蒸汽压缩机的工作范围向喘振区靠拢,故在设计时应适当增大换热面积,这样既能远离喘振区,又能增大MVR系统稳定运行工作范围。将蒸发器换热面积放大量视作其换热面积的设计裕度,当换热面积过大(即设计裕度过大)时,如图13所示,MVR系统将不能正常运行。

3.5 蒸发温度对匹配特性的影响分析

在MVR系统调试现场,可能会因某些因素而导致实际蒸发温度并非原先设计的蒸发温度,例如:真空度达不到设计要求或临时调整了工艺参数。离心式蒸汽压缩机在制造定型后,当转速恒定时,其体积流量是不会发生变化的,由于MVR系统中压缩机与蒸发器均遵守质量守恒原则,则当蒸发温度改变后,压缩机的流量会发生变化,导致匹配运行点随之改变。

3.5.1 蒸发温度过高时的匹配分析

图15

图15

实际蒸发温度为90 °C时离心式蒸汽压缩机与蒸发器的匹配情况(S=177 m2)

Fig.15

Matching of centrifugal vapor compressor and evaporator with actual evaporation temperature of 90 °C(S=177 m2)

在这种情况下,若要维持流量不变,则离心式蒸汽压缩机须降频使用,图15中的运行点Accx为蒸发器新投入使用时的降频运行点;否则离心式蒸汽压缩机会在大流量区运行,导致电机超功率运行。若电机裕度大,则可实现MVR系统达到处理量甚至超过预期值。

3.5.2 蒸发温度过低时的匹配分析

如图16所示,当设计蒸发温度为80 °C,而实际蒸发温度为70 °C,换热面积S=177 m2时,离心式蒸汽压缩机进气密度下降,使得流量减小,其温升特性线左移,导致匹配过度。

图16

图16

实际蒸发温度为70 °C时离心式蒸汽压缩机与蒸发器的匹配情况(S=177 m2)

Fig.16

Matching of centrifugal vapor compressor and evaporator with actual evaporation temperature of 70 °C (S=177 m2)

在这种情况下,由于流量减小,若要达到设计处理量,则离心式蒸汽压缩机须升频调节,但若蒸发温度过低,即使调节至最高转速也无法达到设计流量的要求。图16中的运行点Acc1为蒸发器新投入使用时,即使压缩机满转速运行,蒸发量也不能达到3 000 kg/h。同时,离心式蒸汽压缩机在低效区运行,运行点Accl附近的等熵效率约为68%,此时MVR系统的单位处理量能耗增加。

此外,蒸发温度下降会导致溶液起泡点温度升高,蒸发器新投状态下的运行点Accl位于溶液起泡点之下,离心式蒸汽压缩机所提供的加热蒸汽饱和温升并不能使MVR系统建立自循环状态。因此,过分降低蒸发温度不仅会使MVR系统的处理量下降,而且会导致系统无法运行。

综上,在实际MVR系统运行时,应保持离心式蒸汽压缩机进口状态与设计状态基本一致。若有偏差,考虑到离心式蒸汽压缩机需要保证一定的喘振裕度和堵塞裕度,建议蒸发温度的偏差控制在±5 °C以内。

3.6 匹配设计中的成本分析

根据上文所述,能够成功匹配离心式蒸汽压缩机并使MVR系统正常运行的蒸发器有2种方案:一种是换热面积为177 m2,另一种是换热面积为235 m2。不考虑换热面积裕度,按照设计点12 °C的温升需求,换热面积仅为136 m2即可满足额定工况要求,而177 m2的方案是考虑了30%的裕度。当蒸发量为3 000 kg/h时,3种换热面积所对应的离心式蒸汽压缩机匹配运行气动功率和蒸发器质量如表6所示。表中:蒸发器质量变化可视作蒸发器成本变化。

表6 不同换热面积下蒸发器质量与离心式蒸汽压缩机气动功率对比

Table 6

换热面积 S/m2 | 蒸发器质量M/kg | 压缩机气动功率Pc/kW | ΔPc/ΔM |

|---|---|---|---|

| 136 | 3 630 | 80 | — |

| 177 | 4 873 | 60 | 0.016 |

| 235 | 6 333 | 52 | 0.010 |

通过匹配分析可知,当蒸发器换热面积裕度为30%(即S=177 m2)时,离心式蒸汽压缩机与蒸发器仍然匹配在高效区,如图11所示的特性线Scrl,离心式蒸汽压缩机在新投入使用时的运行点Acdc与设计点Acd所对应的等熵效率分别为83%与84%,蒸发器单位成本的增加所获得的离心式蒸汽压缩机能耗下降比为0.016。而当换热面积为235 m2时,新投入使用的离心式蒸汽压缩机与蒸发器匹配运行点的等熵效率为78%,即对应图14中的运行点Accx,相对于设计点(Pc =80 kW)而言,蒸发器单位成本的增加所获得的离心式蒸汽压缩机能耗下降比为0.010,MVR系统为获得能耗下降所付出的代价有所升高。因此,蒸发器换热面积的裕度设计应综合考虑离心式蒸汽压缩机的匹配运行效率和蒸发器成本,即将匹配工作范围设计在离心式蒸汽压缩机的高效运行区内,这样既保证了蒸发器换热面积的设计裕度且降低了离心式蒸汽压缩机能耗,又有效地控制了蒸发器成本。

4 其他因素对匹配特性的影响

4.1 溶液起泡点对匹配特性的影响

无论是换热面积过大或过小,还是蒸发温度过高或过低所导致的匹配问题都涉及溶液起泡点,起泡点以下的工作范围是离心式蒸汽压缩机升频过程中一定会跨越的区域。在这个区域内,蒸发器未进入核态沸腾区,自发热力循环难以建立稳定运行状态。而蒸发器的工作范围上限是由污垢系数决定的,若不能使运行点匹配在溶液起泡点以下(在起泡点以下工作的蒸发器处于自然对流换热模式),则会导致传热效率急剧下降,从而造成MVR系统无法建立自循环。

4.2 防喘振解决方案

通过观察所有匹配结果可知,在溶液起泡点以下区域内均没有蒸发器工作特性线,说明蒸发器未进入核态沸腾区,此时MVR系统无法建立自稳定运行状态,需要借助外热力。可以采用外供蒸汽的方式,即补充生蒸汽。在此期间,需要不断地提升离心式蒸汽压缩机的转速,使得该转速所对应的蒸发器工作特性线与温阻特性线的交点位于溶液起泡点以上,然后逐渐停止外供生蒸汽,MVR系统逐渐建立自稳定运行状态。

MVR系统防喘振解决方案如下:

1)调节蒸发温度防喘。在确保蒸发器进入核态沸腾区后,若发现离心式蒸汽压缩机喘振,则可能是蒸发器换热面积不足或压缩机设计流量过大所导致的。此时,可先通过适当降低蒸发温度来使MVR系统形成适当过度匹配的运行状态,先避免离心式蒸汽压缩机喘振,但会导致系统处理量相对较小;然后逐渐提高压缩机运行频率,直至额定频率后再将蒸发温度调至额定蒸发温度,以提高系统的处理量。如此操作是为了在低转速区避开离心式蒸汽压缩机的喘振不稳定运行区域。在操作过程中,应注意蒸发温度不宜降低过多,否则可能会导致溶液起泡点上升而超过运行点,出现图16所示的匹配情况,严重时可能会导致系统无法建立自循环。

2)外供生蒸汽防喘。在离心式蒸汽压缩机升频阶段采用外供生蒸汽方式,相当于提高了蒸发器的热负荷,使得蒸发器温阻特性线向大流量区移动,从而保证经过压缩机的蒸汽流量增加,MVR系统趋于稳定。但需要注意的是,外供生蒸汽的饱和温度应高于溶液起泡点,且流量不宜过大,否则易导致压缩机电机发生超功率现象。在实际运行现场,外供生蒸汽均为正压状态,饱和温度通常高于蒸发器中溶液的蒸发温度,基本能满足调试需求,这是最便捷有效的MVR系统稳定方法。

式中:Psurge为近喘振状态的安全功率;pin、pout分别为压缩机当前状态下的进、出口压力;Tin为压缩机当前状态下的进口温度;K1、K2分别为压缩机功率与压比的拟合系数;K3为压缩机设计工况下进口温度Te与进口压力pe的比值;Pme为机组机械损失功率。

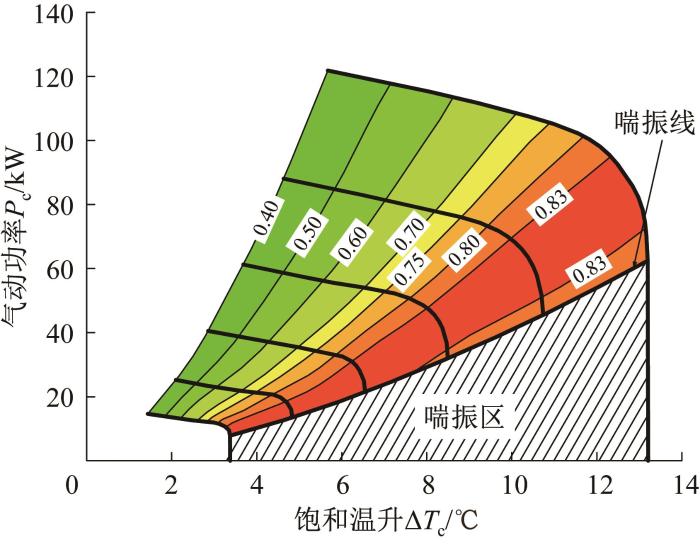

图17

图17

离心式蒸汽压缩机的温升—气动功率特性线

Fig.17

Characteristic line of temperature rise‒pneumatic power of centrifugal vapor compressor

采用联合电控柜读表的方式获取电功率Pac,当Pac>Psurge时,关闭离心式蒸汽压缩机旁通回路;当Pac<Psurge时,打开旁通回路,以预防喘振。

4.3 蒸发器物料排放影响

在实际工程中,蒸发器并非都采用连续运行模式,也有采用间断式运行的方式。例如利用工业废水提取无机盐的系统,当系统浓度达到要求时,会打开卸料阀以排放一定量的溶液,在溶液排放过程中会带走一定的热量,使得蒸发器的热负荷下降,其温阻特性线左移,易形成图12所示的匹配关系,从而导致蒸发器蒸发量下降,离心式蒸汽压缩机过气量骤减,这时压缩机易喘振,MVR系统自循环平衡被打破,但这不属于压缩机升频过程中越过喘振区的问题,采用外供生蒸汽方式是有效的防喘方法。

5 结 论

1)通过采用离心式蒸汽压缩机温升特性线与蒸发器温阻特性线叠加的匹配分析方法发现,匹配良好的压缩机与蒸发器可以在一个较宽的工作范围内稳定运行,两者的适应性较强,MVR系统具有较高的稳定性和抗干扰性。

2)通过对比分析不同蒸发器换热面积下的匹配情况发现,适当增大换热面积可使MVR系统稳定运行,且具有较高的经济性。但若因设计不合理而导致匹配不足或过度匹配,为了避免匹配不合理,须保证离心式蒸汽压缩机的喘振裕度大于20%,以增大蒸发器结垢后的运行冗余度;蒸发器换热面积推荐设计裕度为30%,这既充分考虑了污垢系数的影响,又避免了换热面积过小所导致的匹配不足和换热面积过大所导致的过度匹配问题。

3)通过分析不同的现场运行情况发现,在MVR系统投入使用初期,建议在满足额定处理量的前提下,使离心式蒸汽压缩机匹配在85%左右的额定转速下运行,即频率约为42 Hz。当实际运行时的蒸发温度过高时,离心式蒸汽压缩机会在喘振线附近运行;当蒸发温度过低时,离心式蒸汽压缩机的质量流量降低,并在低效区运行。现场可根据实际情况对蒸发温度进行适度调整,建议不超过±5 °C。

4)在离心式蒸汽压缩机启动过程中,为了保证其稳定运行,可以采用适当降低蒸发温度、增加外供生蒸汽或者设置旁通回路的方式来避免喘振。

参考文献

机械蒸汽再压缩技术(MVR)研究现状

[J].

Research status of mechanical vapor recompression technology (MVR)

[J].

机械蒸汽再压缩系统的性能分析

[J].

Performance analysis on mechanical vapor recompression system

[J].DOI:10.3969/j.issn.1005-0329.2017.06.004 [本文引用: 2]

MVR蒸发与多效蒸发技术的能效对比分析研究

[J].

Energy efficiency comparative analysis on MVR and multi-effect evaporation technology

[J].DOI:10.3969/j.issn.0253-4320.2012.10.022 [本文引用: 1]

Water vapor compression and its various applications

[J].

MVR蒸汽离心风机的数值模拟与结构优化

[J].

Numerical simulation and structure optimization of MVR steam centrifugal fan

[J].DOI:10.3969/j.issn.1005-9954.2014.10.015 [本文引用: 1]

Analysis of performance for centrifugal steam compressor

[J].

Numerical investigation and performance analysis on centrifugal steam compressor for mechanical vapor recompression (MVR) applications

[D].

Performance analysis of the water-injected centrifugal vapor compressor

[J].

Numerical investigation of the effect of inlet skew angle on the performance of mechanical vapor compressor

[J].

Failure analysis of an MVR (mechanical vapor recompressor) impeller

[J].

Failure analysis of MVR (machinery vapor recompressor) impeller blade

[J].

蒸汽再压缩技术研究现状与发展趋势

[J].

Overview and development tendency of steam recompression

[J].DOI:10.3969/j.issn.2095-560X.2020.03.007 [本文引用: 1]

Analysis of mechanical vapor recompression wastewater distillation system

[J].

Investigation of possibility to use industrial high pressure fan as steam compressor for distillation desalination plant

[J].